Соединения расклепыванием — Энциклопедия по машиностроению XXL

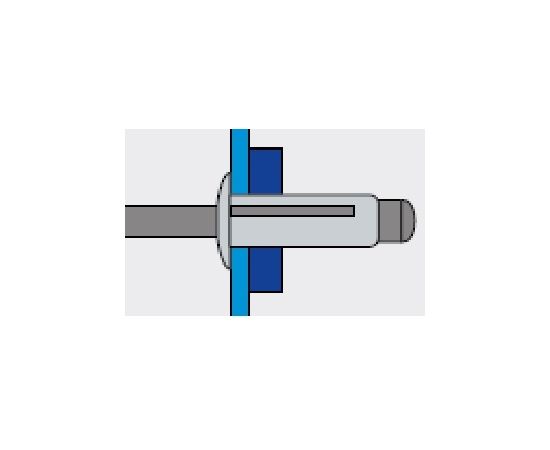

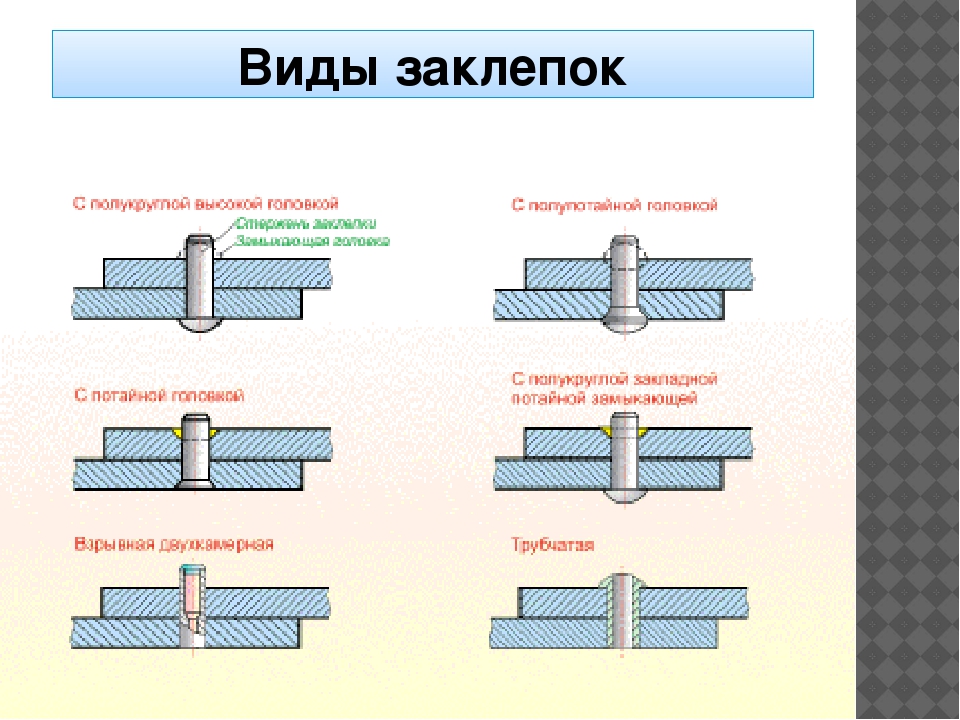

Соединения расклепыванием выполняются или при помощи вспомогательных деталей — заклепок (заклепочные соединения) или при помощи специальных выступов — цапф, имеющихся на одной из деталей и выполняющих роль заклепок (фиг. 29,а). [c.58]Заклепочное соединение неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей. Соеди-нение образуют расклепыванием стержня заклепки, вставленной в отверстие деталей — рис. 2.1, где 1 — обжимка [c.49]

При холодном расклепывании благоприятное влияние на прочность соединения оказывает нагартовка заклепки усилием расклепывания, сопровождающаяся упрочнением материала заклепки. [c.198]

Стержневые заклепки (рис. 211) применяют в высоко-нагруженных соединениях.

Если толщина соединяемых деталей превышает 2 — 3 мм, применяют расклепывание лапок (вид б), выполненных с припуском на осадку. Прочность подобных соединений невысока, особенно при изгибе в плоскости, перпендикулярной вертикальному листу. В некоторых случаях эти способы применяют и в силовых конструкциях. На виде в показан узел крепления лопаток к обечайкам кольцевого направляющего аппарата аксиального воздушного компрессора. Благодаря большому числу точек крепления конструкция в данном случае получается достаточно прочной и жесткой.

Приваркой (рис. 3.25, а) или пластическим деформированием расклепыванием (рис. 3.25, б),кернением (рис. 3.25, в). Применяются, когда соединение не требует разборки. [c.56]

[c.56]

Недостатками указанного соединения являются увеличение диаметра отверстий под заклепки при каждой замене лопаток, а а также трудности сверления, развертывания и расклепывания при цельнокованых роторах. Для барабанных роторов такое соединение вообще непригодно. [c.235]

Применяемые заклепки. Процесс клепки представляет собой соединение двух или большего числа деталей посредством деформирования (расклепывания) стержней заклепок, вставленных в предварительно просверленные отверстия в листах.

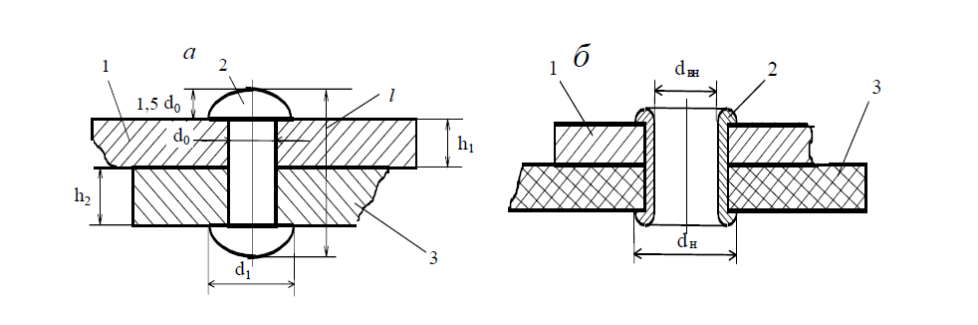

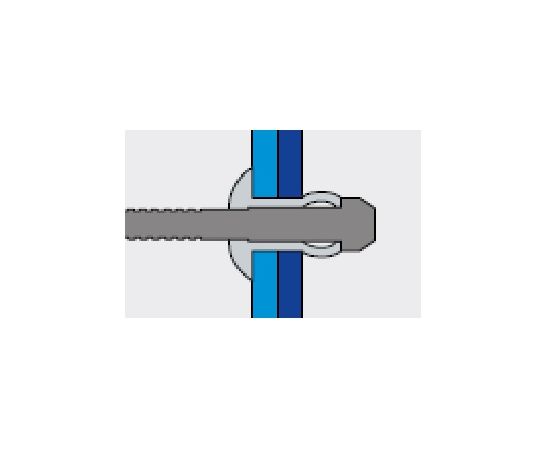

Заклепочное соединение неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей. Соединение образуют расклепыванием стержня заклепки, вставленной в отверстие деталей (рис. 2.1, где 1 — обжимка 2 — прижим при машинной клепке 3 — замыкающая головка 4 — закладная головка 5 — поддержка).

Разработка технологических процессов механических соединений (заклепочных и болтовых) в системах автоматизированного проектирования практически сводится к выявлению номенклатуры применяемого оборудования и оснастки, разработке маршрута постановки силовых точек и оценке трудоемкости выполнения операций и всего технологического процесса. Такое внешне типовое решение определяется однозначно установившимся набором технологических операций — позиционирование оборудования, сжатие пакета, сверление, разделка отверстия (если необходимо), установка силового элемента (заклепки или болта), силовое замыкание (расклепывание или навинчивание гайки), зачистка (если необходимо).

| Рис. 5.15. Схема заклепочного соединения 1 — соединяемые детали 2 — стержень 3 — замыкающая головка 4 — закладная головка 5 — отверстия 6 — шайба Р — усилие расклепывания |

Соединение, более устойчивое к нагреву, получают, осуществляя клепку при повышенных температурах [67]. Восстановление первоначальной формы стержня не наблюдается, если образование головки термопластичной заклепки проводить при нагреве выступающей части стержня до температуры текучести материала. При клепке таким способом исключается ползучесть полимерной детали в отличие от расклепывания при нормальной температуре [9]. [c.183]

Для соединения различных материалов, в том числе и ПМ, разработаны специальные типы полимерных заклепок, расклепывание которых производится при упругом деформировании элементов крепежных деталей. Так, при сборке строительных объектов из стеклопластиков нашли применение заклепки-кнопки, изготовляемые из полиамидов, полиолефинов, производных целлюлозы или других термопластов.

189]

189]

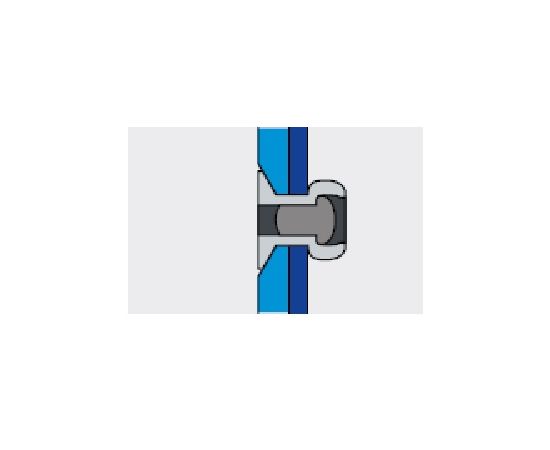

| Рис. 5.51. Схема соединения с помощью полимерной гайки- пистона а — до расклепывания б — после расклепывания |

Соединения склепыванием образуют с помощью заклепок (рис. 4.26) или непосредственным расклепыванием конца одной детали в дру,гой (рис, 4.27).

При сборке заклепочных соединений в зависимости от объема клепальных работ применяют электромеханические клепальные прессы, приводимые в движение электродвигателем пневматические прессы рычажные и прямого действия, использующие энергию сжатого воздуха пневмогидравлические прессы, снабжение гидравлическим мультипликатором гидравлические прессы прямого действия и механические клепальные машины. Мощные прессы предназначены для одновременного расклепывания нескольких заклепок. Клепка по этому способу называется групповой.

[c.283]

Мощные прессы предназначены для одновременного расклепывания нескольких заклепок. Клепка по этому способу называется групповой.

[c.283]

В конструкциях машин нередко встречаются неподвижные соединения, осуществляемые путем расклепывания одной из деталей собираемого узла. Сборка таких соединений более сложная, чем сборка заклепочных. Сложность заключается в обеспечении строгого координирования расклепываемой детали относительно дру-foй, базовой детали узла. Клепальные работы такого вида следует

Заклепочное соединение образуется расклепыванием стержня длиной / и диаметром й заклепки, вставленной в отверстия диаметром йд соединяемых деталей (рис. 29.1). Замыкающая головка образуется вследствие пластической деформации выступающей из отверстия части стержня заклепки, а остальная часть стержня заполняет отверстие. [c.361]

Конструктивно гаечные замки можно разделить на следующие три основных вида 1) стопорящие благодаря повышению сил трения в резьбе или на опорных поверхностях гаек или головок болтов независимо от наличия осевой силы, действующей на болт (применение контргаек, пружинных шайб, прорезанных гаек с винтом и др) 2) стопорящие за счет жесткого соединения гайки со стержнем болта или деталью (применение разводных шплинтов стопорных шайб с внутренним и наружным носками, с отгибающимися краями стопорение проволокой и др. ) 3) стопорящие наглухо путем приварки, кернения и расклепывания.

[c.98]

) 3) стопорящие наглухо путем приварки, кернения и расклепывания.

[c.98]

Цилиндрические штифты обычно ставят на рабочее место с натягом, а в движущихся соединениях — не расклепыванием концов. [c.137]

Основная задача при конструировании колодноклепаных соединений — обеспечить правильную работу заклепок на срез в первую очередь путем беззазорной установки заклепки в отверстии. В ответственных соединениях обязательна совместная обработка отверстий под заклепки в соединяемых деталях. Заклепки целесообразно устанавливать в отверстия на посадках с натягом (для чего в большинстве случаев необходимо точно обрабатывать не только отверстия, но и стержни заклепок). При установке заклепок с зазором пластическая деформация должна быть достаточной для того, чтобы стянуть соединяемые детали и обеспечить расплющивание стержня до выбора зазора и плотного прилегания стержня к стенкам отверстия, особенно в плоскости стыка соединяемых деталей, поэтому выгоднее применять заклепки не с плоскими, сферическими и- другими подобными головками (рис. 200, а, б) опирающимися на поверхности склепываемых деталей, а с головками впотай (виды в —ж), при которых усилие расклепывания передастся в значительной степени на стержень, раздавая его в поперечном направлении.

[c.197]

200, а, б) опирающимися на поверхности склепываемых деталей, а с головками впотай (виды в —ж), при которых усилие расклепывания передастся в значительной степени на стержень, раздавая его в поперечном направлении.

[c.197]

Эффсктноыып способ повышения прочности горячих заклепочных соединений состоит в применении гидравлического расклепывания с выдержкой заклепки и соединяемых детален под постоянным усилием до остывания закленкн. [c.208]

В конструкции ж кромки отверстия листа отбортовываются и при расклепывании сгибаются вдвое (вид з), образуя прочное соединение. [c.216]

Для предохранения резьбового соединения от саморазвинчива-ния нарезка производится с углом подъема резьбы =—1,5. .. 2,5° (при угле трения р = 5. .. 6°), чем обеспечивается условие самоторможения. Однако в условиях динамических нагрузок это не гарантирует самоотвинчнвания. Поэтому применяют различные средства стопорения установку контргаек (рис. 30.16, а), пру кин-ных шайб (рис. 30.16, б), шплинтов (рис. 30.16, в), стопорных шайб (рис. 30.16, г), скручивание проволокой (рис. 30.16, д) и др. Стопорение винтов наглухо производят кернением или расклепыванием винтов. В приборах и радиоаппаратуре широко применяется стопорение винтов с помош,ью краски или клея, которые наносят пли на резьбу, или между головкой винта и деталью. Обозначения, размеры и форма болтов, шпилек, гаек, шайб лт других крепежных деталей стандартизованы. Данные по ним приводятся в справочной литературе [1, 34].

[c.377]

30.16, а), пру кин-ных шайб (рис. 30.16, б), шплинтов (рис. 30.16, в), стопорных шайб (рис. 30.16, г), скручивание проволокой (рис. 30.16, д) и др. Стопорение винтов наглухо производят кернением или расклепыванием винтов. В приборах и радиоаппаратуре широко применяется стопорение винтов с помош,ью краски или клея, которые наносят пли на резьбу, или между головкой винта и деталью. Обозначения, размеры и форма болтов, шпилек, гаек, шайб лт других крепежных деталей стандартизованы. Данные по ним приводятся в справочной литературе [1, 34].

[c.377]

Способы стопорения показаны на рис. 149 — 152. Конические штифты из мягкой стали стопорятся расклепыванием или разведением разрезного конца, как показано на рис. 149,1 (соединение неразъемное). Применяется также шпликговка (рис. 149, II) и затяжка гайкой с последующей шплинтовкой (рис. 149,111). [c.66]

Заклепочные соединения образуют введением в совмещенные отверстия соединяемых деталей металлических или полимерных стержней, которые могут иметь одну (закладную) головку, и их последующим переформовыванием (расклепыванием) в крепежный элемент с двумя головками — заклепку (рис. 5.15). Заклепочные соединения — простейший после штифтовых соединений вид крепления стержнями. Они относятся к группе соединений, основанных на замыкании связи сопрягаемых участков деталей и крепежного элемента за счет особенностей формы (см. главу 1). Можно легко себе представить, что выступы у деталей вокруг отверстий входят в кольцевое поднутрение между головками заклепки.

[c.150]

5.15). Заклепочные соединения — простейший после штифтовых соединений вид крепления стержнями. Они относятся к группе соединений, основанных на замыкании связи сопрягаемых участков деталей и крепежного элемента за счет особенностей формы (см. главу 1). Можно легко себе представить, что выступы у деталей вокруг отверстий входят в кольцевое поднутрение между головками заклепки.

[c.150]

Полупустотелые и пустотелые заклепки (глубина отверстия больше 112 % диаметра стержня) вследствие их эластичности эффективны в изделиях, подверженных динамическим нагрузкам. Созданы они были в основном для решения проблемы снижения усилия осадки стержня при формовании закладной головки. При их использовании появляется возможность механизировать процесс установки заклепок, а также снизить шум при расклепывании. Фирма Hu k Manufa turing только их считает наиболее пригодными для соединения углепластиков.

а) б)

[c.152]

а) б)

[c.152]| Рис. 5.18. Этапы выполнения соединения заклепкой типа МВС, разработанной фирмой Avdel [34] а — положение после монтажа б — в процессе расклепывания в — готовое соединение 1 — соединяемые детали 2 — втулка 3 — стержень 4 — полость 5 — отделившаяся часть сердечника Р — усилие вытяжки О — стягивающее детали усилие |

Пока путей решения этой проблемы не найдено. Кроме того, полимерные заклепки не могут создать больших стягивающих детали усилий, что негативно отражается на прочности соединения. Заклепки, конструкция которых приведена на рис. 5.25, пытались изготовить из эпоксидного стеклопластика и полиимидного углепластика [35]. В качестве преимуществ их перед металлическими заклепками отметили хорошую совместимость с ПКМ, низкую массу и низкую стоимость, хотя в последнем можно усомниться. В качестве недостатка указали на низкую прочность клеевого соединения, удерживающего две части заклепки, очевидно при работе на отрыв головок.

[c.160]

Стопорение наглухо применяют в тех случаях, когда соединение в процессе эксплуатации не требует разборки. На рис. 4.39, а, б, в изображено стопорение сваркой, закерниванием и расклепыванием конца болта.

[c.101]

Пока путей решения этой проблемы не найдено. Кроме того, полимерные заклепки не могут создать больших стягивающих детали усилий, что негативно отражается на прочности соединения. Заклепки, конструкция которых приведена на рис. 5.25, пытались изготовить из эпоксидного стеклопластика и полиимидного углепластика [35]. В качестве преимуществ их перед металлическими заклепками отметили хорошую совместимость с ПКМ, низкую массу и низкую стоимость, хотя в последнем можно усомниться. В качестве недостатка указали на низкую прочность клеевого соединения, удерживающего две части заклепки, очевидно при работе на отрыв головок.

[c.160]

Стопорение наглухо применяют в тех случаях, когда соединение в процессе эксплуатации не требует разборки. На рис. 4.39, а, б, в изображено стопорение сваркой, закерниванием и расклепыванием конца болта.

[c.101]Неразъемное соединение щапфы со стойкой оказано на рис. 123, а, б. Оно может быть выполнено либо при помощи запрессовки (рис. 123, а) накатанной поверхности, либо путем расклепывания (рис. 123,6).

[c.231]

123, а, б. Оно может быть выполнено либо при помощи запрессовки (рис. 123, а) накатанной поверхности, либо путем расклепывания (рис. 123,6).

[c.231]

На рис. 336, а изображены цилиндрические гладкие штифты сплошного сечения (ГОСТ 3128—70). Штифты удерживаются в отверстиях силой трения, создаваемой при монтаже соединения с натягом, или расклепыванием концов штифта. Стандарт предусматривает изготовление цилиндрических штифтов диаметром от 0,6 до 50 мм и длиной от 2,5 до 280 мм. Штифты изготовляют с предельными отклонениями диаметра й по Пр2 а1 Г, Н, Сз = Вз, = Bi. Преде.иьные отклонения длины I штифтов — по В,. [c.295]

3.2.2. Трудовая функция / КонсультантПлюс

Трудовые действия | Получение карты технологического процесса сборки, планирование работы |

Проверка исправности СИЗ | |

Проверка соответствия рабочего места требованиям охраны труда и промышленной безопасности | |

Подготовка инструментов и приспособлений для разметки | |

Разметка поступивших на сборку деталей вручную или с применением оснастки и приборов | |

Взаимная подгонка деталей с помощью слесарных инструментов | |

Сборка узла на технологическом крепеже | |

Выполнение отверстий по 9 — 12 квалитету | |

Установка крепежных элементов | |

Расклепывание заклепок | |

Снятие зажимного устройства | |

Необходимые умения | Оценивать пригодность СИЗ по показателям методом визуального осмотра и определять необходимость их замены |

Читать конструкторскую, технологическую и электронно-конструкторскую документацию | |

Выполнять контроль сборочных операций с использованием средств измерения и контроля | |

Правильно устанавливать собираемые детали по разметке | |

Рационально пользоваться элементами технологического крепления | |

Выполнять отверстия по 9 — 12 квалитету | |

Выполнять постановку крепежных элементов | |

Выполнять расклепывание заклепок с применением переносной пневмоскобы или стационарного пресса | |

Пользоваться средствами измерения и контроля | |

Необходимые знания | Правила чтения конструкторской и технологической документации |

Основные сведения о конструкции собираемых узлов | |

Методы разметки деталей | |

Правила установки деталей в сборочное положение по разметке | |

Правила работы с пневматическим инструментом, переносной пневмоскобой, стационарным прессом | |

Правила пользования средствами измерения и контроля | |

Правила рациональной организации труда на рабочем месте | |

Нормативные требования к СИЗ | |

Порядок и периодичность замены СИЗ | |

Требования охраны труда и промышленной безопасности, электробезопасности при выполнении сборочных работ | |

Другие характеристики | — |

Расклепывать — это.

.. Что такое Расклепывать?

.. Что такое Расклепывать?РАСКЛЕПЫВАТЬ — РАСКЛЕПЫВАТЬ, расклепапь что, разбить или выбить заклепку, разнять склепанное. Расклепать кандалы, ся, страд. и ·возвр. по смыслу. Расклепыванье, расклепанье, расклеп, расклепка, действие по гл. Расклепной, к расклепу относящийся. Расклепчивая… … Толковый словарь Даля

расклепывать — РАСКЛЁПЫВАТЬ см. Расклепать … Энциклопедический словарь

РАСКЛЕПЫВАТЬ, РАСКЛЕПАТЬ — (То unrivet, to drift) разнять склепанное соединение. Расклепать якорную цепь разъединить якорную цепь путем разборки скоб, соединяющих смычки якорной цепи. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ… … Морской словарь

склепывать — расклепывать … Словарь антонимов

расклепа́ть — аю, аешь; прич. страд. прош. расклёпанный, пан, а, о; сов., перех. (несов. расклепывать). 1. Разнять, разъединить на части что л. склепанное. Все, что можно было расклепать и снять, полетело за борт. Новиков Прибой, Цусима. Кто то вчера ночью… … Малый академический словарь

склепанное. Все, что можно было расклепать и снять, полетело за борт. Новиков Прибой, Цусима. Кто то вчера ночью… … Малый академический словарь

расклёпка — и, ж. Действие по знач. глаг. расклепать расклепывать; действие и состояние по знач. глаг. расклепаться расклепываться. Расклепка болтов. □ Когда Звонарев вместе с Гобято пришел в мастерскую, солдаты заканчивали расклепку станин. Степанов, Порт… … Малый академический словарь

расклёпывание — я, ср. Действие по знач. глаг. расклепывать и расклепываться … Малый академический словарь

расклёпываться — ается; несов. 1. несов. к расклепаться. 2. страд. к расклепывать … Малый академический словарь

РАСКЛЕПАТЬ — РАСКЛЕПАТЬ, расклепаю, расклепаешь, совер. (к расклепывать), что (спец.). Выбив заклепки, разнять на части (склепанное). Расклепать котел. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

РАСКЛЁПЫВАТЬСЯ — РАСКЛЁПЫВАТЬСЯ, расклёпываюсь, расклёпываешься, несовер. (спец.). 1. несовер. к расклепаться. 2. страд. к расклепывать. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

(спец.). 1. несовер. к расклепаться. 2. страд. к расклепывать. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

Заклёпочник резьбовой как специальный инструмент рабочего —

Заклёпочник резьбовой может иметь разный тип привода: так, выделяют пневматические, аккумуляторные и ручные заклёпочники. Назначение заклёпочника резьбового – это расклёпывание гайки заклёпки. Рассмотрим подробней, как происходит процесс работы с заклёпочником, и какую разновидность заклёпочника лучше предпочесть. Итак, работать с автоматическим резьбовым заклёпочником быстро и удобно – нужно лишь поднести инструмент к месту крепления и нажать нужную кнопку. Резьбовой заклёпочник представляет собой специальный инструмент, и, в отличие от насадок для дрели и прочих универсальных приспособлений, он предназначен для выполнения лишь одной задачи – для монтировки закладных гаек заклёпок определённого типа. А все рабочие сходны во мнении, что любой специальный инструмент всегда лучше, чем универсальный.

Применение заклёпочника резьбового автоматического существенно повышает производительность и снижает трудозатраты. Кроме того, крепление заклёпок им получается точным и равномерным, так как инструмент автоматически регулирует силу и скорость закручивания. Таким образом, результат работы заклёпочника резьбового автоматического мало зависит от уровня мастерства, опыта и физического состояния мастера. Итак, можно сказать, что заклёпочник аккумуляторный – это совершенное орудие труда, которое может пригодиться при любом объёме работ. Другое дело, насколько оправдано и необходимо применение автоматического резьбового заклёпочника в данном конкретном случае.

Если потребность в монтаже заклёпок невысока, то можно предпочесть заклёпочник резьбовой с ручным приводом. Однако, выбирая себе заклёпочный инструмент, всегда учитывайте, какого диаметра у Вас заклёпки и из какого они сделаны материала. Ведь предельный размер алюминиевой заклёпки, которую может обработать тот или иной заклёпочный инструмент, зачастую больше, нежели предельный размер у стальной заклёпки.

Заклепка под молоток, алюминиевая, медная, нержавеющая |Екатеринбург

Заклепка под молоток (ударная заклепка) считается одним из самых простых видов крепежа. Заклепки предназначены для монтажа различных неразъемных конструкций. При помощи молотка или заклепочника метиз «расклепывается» в очень прочное крепление.

Простое и универсальное крепёжное изделие, при помощи которого создают надёжные, высокопрочные и долгосрочные неразъёмные соединения двух и более элементов конструкции из различных материалов. Соединения, выполненные при помощи данного крепёжного изделия устойчивые к статическим, динамическим, ударным, вибро-нагрузкам и др.

Заклепка под молоток – это полнотелый металлический стержень цилиндрической формы, на одном конце которого находится головка. Установка заклёпок под молоток осуществляется при помощи специального инструмента — молота, который расплющивает один конец стержня, создавая при этом надёжное соединение.

Заклепки под молоток отличаются не только разновидностью головок, но и модификациями стержня. Они могут быть пустотелые или монолитные (полнотелые).

Заклепка под молоток – применение

Заклепки используются в конструкциях, подвергающихся высоким аэродинамическим нагрузкам. Состоит заклепка под молоток из тела и головки. Модификаций головок выпускается множество, поэтому при выборе такого метиза необходимо учитывать, в каких работах она будет применяться.

Заклёпки под молоток из нержавейки нашли широкое применение в различных сферах промышленности и деятельности. Их используют для скрепления различных плоских листовых материалов, и элементов конструкций в машиностроении, судостроении, станкостроении, во время монтажа листовых металлоконструкций, их часто используют в различных строительных и монтажных процессах, при производстве сельскохозяйственной и фермерской техники, установок и оборудования, при производстве медицинского оборудования и приспособлений, во время производства электроники, бытовой техники, банковского оборудования, во время производства и сборки мебели, дверных конструкций и др.![]()

Заклепки с полукруглой головкой

Заклепки с полукруглой головкой производятся по ГОСТ 10299-80. Они представляют собой небольшие цилиндрические стержни с небольшой округлой головкой на одном конце. Длина заклепок может быть различной и зависит от толщины соединяемых материалов, а также объема осаживаемого материала из которого сформируется обратная головка на стержне в процессе клепки.

Материалом для заклепок с полукруглой головкой может служить и сталь и мягкий алюминий – все зависит от того где они будут использоваться. Мягкие материалы как правило применяются для заклепок применяемых в быту, а сталь для промышленного крепежа.

Этот вид крепежа чрезвычайно распространен в промышленном производстве, в быту проще использовать другие виды разъемного крепежа. Заклепки с полукруглой головкой позволяют создавать прочные неразъемные соединения, выдерживающие значительные динамические нагрузки.

Зачастую несмотря на сложность монтажа их просто нельзя заменить другими крепежными соединениями, в связи с чем они и применяются уже многие десятилетия. Благодаря тому, что заклепка монтируется путем формирования опорной шляпки на конце стержня она работает на разрыв, в результате чего крепеж получается равным прочности материала из которого сделана заклепка.

Благодаря тому, что заклепка монтируется путем формирования опорной шляпки на конце стержня она работает на разрыв, в результате чего крепеж получается равным прочности материала из которого сделана заклепка.

Указанный вид заклепок применяются в таких областях как машиностроение, самолетостроение, судостроение, а также возведение металлических конструкций мостов и зданий. Основная область применения заклепок с полукруглой головкой – создание клепаных корпусов (самолетов, судов и т.д.) и соединения массивных металлических деталей.

Подбор заклепок простое, но достаточно важное мероприятие. Для хорошего соединения листов материала сквозное отверстие должно быть на 0,1 мм больше диаметра заклепки. Допускается использование заклепок с полукруглой головкой в отверстиях больше диаметра заклепки от 0,2 до 0,5 мм, но если соединение не подвергается большим нагрузкам. Если монтировать их в более широкие по диаметру отверстия, то в ходе расклепывания стержень может согнуться, что ослабит крепление. Также в процессе эксплуатации заклепки могут расшатываться.

Также в процессе эксплуатации заклепки могут расшатываться.

Если скрепляются разные материалы, то более мягкий материал должен быть расположен под головкой заклепки, так как площадь опоры заводской головки больше, чем создаваемой при расклепывании. Расклепывание осуществляется молотком с помощью стального добойника в котором на конце имеется сферическая лунка, для того, чтобы со стороны расклепывания заклепка приобрела точно такую же форму как и с лицевой стороны.

Длина заклепки рассчитывается таким образом, чтобы стержень был больше суммарной толщины скрепляемых материалов на 1,5 диаметра заклепки. Более длинные заклепки в ходе монтажа могут согнуться, а у слишком коротких просто не хватит металла для формирования обратной головки.

Размеры заклепок с полукруглой головкой

| Диаметр стержня, d | Длина, L | Диаметр стержня, d | Длина, L |

|

1,0 |

2-8 | 10 | 14-100 |

|

1,2 |

2-10 | 12 | 18-110 |

|

(1,4) |

3-12 | (14) | 20-140 |

|

1,6 |

3-12 | 16 | 20-140 |

|

2,0 |

3-16 | (18) | 28-140 |

|

2,5 |

3-20 | 20 | 34-160 |

|

3,0 |

4-40 | (22) | 38-170 |

|

(3,5) |

5-40 | 24 | 40-180 |

|

4,0 |

5-40 | 30 | 55-180 |

|

5,0 |

7-60 | 36 | 55-180 |

|

6,0 |

7-60 | ||

|

8,0 |

9-70 |

Другие виды заклепок. ..

..

Grooved Rivets — Industrial Rivet & Fastener Company

Рекомендации по проектированию

Диапазон захвата:

Определение длины заклепки имеет решающее значение для обеспечения правильного функционирования заклепки. Если заклепка наложена выше или ниже предполагаемого диапазона захвата, она может работать неправильно. Все производители указывают диапазон толщины материала, при котором продукт будет работать должным образом. Эту толщину обычно называют диапазоном захвата. Установка заклепок за пределы указанного диапазона захвата может привести к функциональным сбоям.Заклепка, установленная над захватом, не будет удерживать головку оправки, вызывая ее выпадение из корпуса заклепки после установки. Заклепки, установленные под рукояткой, могут изгибаться и смещаться, снижая общую прочность и эстетичный вид. Несоблюдение диапазона захвата также может вызвать преждевременный разрыв или затруднение удаления использованной оправки с установочного инструмента.

Также не забудьте учитывать теоретический хват по сравнению с фактическим. Хотя сцепление может быть рассчитано путем сложения толщины двух материалов вместе, обязательно учтите любые заусенцы, изгибы и производственные допуски, которые могут увеличить или уменьшить общий захват склеиваемых материалов.

Размер отверстия:

Размеры отверстий чрезвычайно важны для правильной работы глухих заклепок. Мы указываем размер отверстия для каждой производимой заклепки. Функционирование заклепки гарантировано только в том случае, если размер отверстия находится в предписанном диапазоне. Кроме того, инженер-конструктор должен рассчитать производственные допуски отверстия, чтобы обеспечить правильную посадку и избежать проблем с натягом в дальнейшем.

Соединительные материалы и прочность:

Иногда необходимо использовать разнородные материалы, такие как крепление алюминия к стали или пластмассы к алюминию. По возможности, более прочный материал должен быть вторичной стороной, потому что именно здесь будет происходить схватывание. Как правило, заклепку следует использовать для материалов, равных или превышающих ее собственную прочность, хотя могут быть изготовлены заклепки по индивидуальному заказу для работы с более мягкими материалами. Обязательно проверьте совместимость материалов заклепок, поскольку может возникнуть гальваническая коррозия, которая редко учитывается на этапе проектирования.

По возможности, более прочный материал должен быть вторичной стороной, потому что именно здесь будет происходить схватывание. Как правило, заклепку следует использовать для материалов, равных или превышающих ее собственную прочность, хотя могут быть изготовлены заклепки по индивидуальному заказу для работы с более мягкими материалами. Обязательно проверьте совместимость материалов заклепок, поскольку может возникнуть гальваническая коррозия, которая редко учитывается на этапе проектирования.

Зазор для инструмента:

Необходимы достаточные зазоры, чтобы инструмент мог беспрепятственно получить доступ к заклепываемому соединению.Обязательно учитывайте клепальное оборудование на этапе проектирования, чтобы избежать необходимости в индивидуальных и потенциально дорогостоящих модификациях инструментов.

Зазор под головку:

Осевой доступ необходим на заклепанной первичной стороне, чтобы фланец мог беспрепятственно перекрывать отверстие. При проектировании основного отверстия обязательно рассчитайте диаметр головки и его допуски, а также площадь расположения головки вокруг отверстия. Это особенно важно при приклепывании кронштейнов и другого оборудования рядом с изгибами, складками, выступами и / или вырезами в приложениях.

При проектировании основного отверстия обязательно рассчитайте диаметр головки и его допуски, а также площадь расположения головки вокруг отверстия. Это особенно важно при приклепывании кронштейнов и другого оборудования рядом с изгибами, складками, выступами и / или вырезами в приложениях.

Зазор глухой стороны:

Поскольку глухая сторона заклепки предназначена для формирования второго фланца, важно оставить место для фланца, чтобы он мог расширяться и правильно прилегать. Имейте в виду, что высота в сложенном виде меньше установленной высоты. Поэтому перед клепкой убедитесь, что вторичная сторона может вместить всю длину заклепки (включая головку оправки). На этапе проектирования следует проводить тестирование, чтобы рассчитать необходимые расстояния и проверить правильность работы.

Защита от коррозии:

Коэффициент коррозии конкретной заклепки зависит от коррозионной активности основного металла, защитного слоя (гальванического покрытия) и конверсионного слоя (хромата). Поскольку наиболее экономичным материалом для производства является сталь, большинство из них предпочитают защищать сталь с помощью покрытия, такого как хромат цинка, или покрытия из других сплавов. Поскольку глухие заклепки покрываются металлическими пластинами перед сборкой, не пытайтесь прикрепить пластину к собранной заклепке.Для стандартной производительности рейтинг SST составляет 24 часа до появления красной ржавчины. Доступны и другие покрытия, такие как цинковые сплавы (цинк-никель, цинк-железо, олово-цинк), которые могут увеличить рейтинг SST до 840 часов до появления красной ржавчины. Все указанные виды отделки протестированы RivetKing в соответствии со стандартами ASTM B117.

Поскольку наиболее экономичным материалом для производства является сталь, большинство из них предпочитают защищать сталь с помощью покрытия, такого как хромат цинка, или покрытия из других сплавов. Поскольку глухие заклепки покрываются металлическими пластинами перед сборкой, не пытайтесь прикрепить пластину к собранной заклепке.Для стандартной производительности рейтинг SST составляет 24 часа до появления красной ржавчины. Доступны и другие покрытия, такие как цинковые сплавы (цинк-никель, цинк-железо, олово-цинк), которые могут увеличить рейтинг SST до 840 часов до появления красной ржавчины. Все указанные виды отделки протестированы RivetKing в соответствии со стандартами ASTM B117.

Отрывные заклепки — Industrial Rivet & Fastener Company

Рекомендации по проектированию

Диапазон захвата:

Определение длины заклепки имеет решающее значение для обеспечения правильного функционирования заклепки.Если заклепка наложена выше или ниже предполагаемого диапазона захвата, она может работать неправильно. Все производители указывают диапазон толщины материала, при котором продукт будет работать должным образом. Эту толщину обычно называют диапазоном захвата. Установка заклепок за пределы указанного диапазона захвата может привести к функциональным сбоям. Заклепка, установленная над захватом, не будет удерживать головку оправки, вызывая ее выпадение из корпуса заклепки после установки. Заклепки, установленные под рукояткой, могут изгибаться и смещаться, снижая общую прочность и эстетичный вид.Несоблюдение диапазона захвата также может вызвать преждевременный разрыв или затруднение удаления использованной оправки с установочного инструмента.

Все производители указывают диапазон толщины материала, при котором продукт будет работать должным образом. Эту толщину обычно называют диапазоном захвата. Установка заклепок за пределы указанного диапазона захвата может привести к функциональным сбоям. Заклепка, установленная над захватом, не будет удерживать головку оправки, вызывая ее выпадение из корпуса заклепки после установки. Заклепки, установленные под рукояткой, могут изгибаться и смещаться, снижая общую прочность и эстетичный вид.Несоблюдение диапазона захвата также может вызвать преждевременный разрыв или затруднение удаления использованной оправки с установочного инструмента.

Также не забудьте учитывать теоретический хват по сравнению с фактическим. Хотя сцепление может быть рассчитано путем сложения толщины двух материалов вместе, обязательно учтите любые заусенцы, изгибы и производственные допуски, которые могут увеличить или уменьшить общий захват склеиваемых материалов.

Размер отверстия:

Размеры отверстий чрезвычайно важны для правильной работы глухих заклепок. Мы указываем размер отверстия для каждой производимой заклепки. Функционирование заклепки гарантировано только в том случае, если размер отверстия находится в предписанном диапазоне. Кроме того, инженер-конструктор должен рассчитать производственные допуски отверстия, чтобы обеспечить правильную посадку и избежать проблем с натягом в дальнейшем.

Мы указываем размер отверстия для каждой производимой заклепки. Функционирование заклепки гарантировано только в том случае, если размер отверстия находится в предписанном диапазоне. Кроме того, инженер-конструктор должен рассчитать производственные допуски отверстия, чтобы обеспечить правильную посадку и избежать проблем с натягом в дальнейшем.

Соединительные материалы и прочность:

Иногда необходимо использовать разнородные материалы, такие как крепление алюминия к стали или пластмассы к алюминию.По возможности, более прочный материал должен быть вторичной стороной, потому что именно здесь будет происходить схватывание. Как правило, заклепку следует использовать для материалов, равных или превышающих ее собственную прочность, хотя могут быть изготовлены заклепки по индивидуальному заказу для работы с более мягкими материалами. Обязательно проверьте совместимость материалов заклепок, поскольку может возникнуть гальваническая коррозия, которая редко учитывается на этапе проектирования.

Зазор для инструмента:

Необходимы достаточные зазоры, чтобы инструмент мог беспрепятственно получить доступ к заклепываемому соединению.Обязательно учитывайте клепальное оборудование на этапе проектирования, чтобы избежать необходимости в индивидуальных и потенциально дорогостоящих модификациях инструментов.

Зазор под головку:

Осевой доступ необходим на заклепанной первичной стороне, чтобы фланец мог беспрепятственно перекрывать отверстие. При проектировании основного отверстия обязательно рассчитайте диаметр головки и его допуски, а также площадь расположения головки вокруг отверстия. Это особенно важно при приклепывании кронштейнов и другого оборудования рядом с изгибами, складками, выступами и / или вырезами в приложениях.

Зазор глухой стороны:

Поскольку глухая сторона заклепки предназначена для формирования второго фланца, важно оставить место для фланца, чтобы он мог расширяться и правильно прилегать. Имейте в виду, что высота в сложенном виде меньше установленной высоты. Поэтому перед клепкой убедитесь, что вторичная сторона может вместить всю длину заклепки (включая головку оправки). На этапе проектирования следует проводить тестирование, чтобы рассчитать необходимые расстояния и проверить правильность работы.

Имейте в виду, что высота в сложенном виде меньше установленной высоты. Поэтому перед клепкой убедитесь, что вторичная сторона может вместить всю длину заклепки (включая головку оправки). На этапе проектирования следует проводить тестирование, чтобы рассчитать необходимые расстояния и проверить правильность работы.

Защита от коррозии:

Коэффициент коррозии конкретной заклепки зависит от коррозионной активности основного металла, защитного слоя (гальванического покрытия) и конверсионного слоя (хромата). Поскольку наиболее экономичным материалом для производства является сталь, большинство из них предпочитают защищать сталь с помощью покрытия, такого как хромат цинка, или покрытия из других сплавов. Поскольку глухие заклепки покрываются металлическими пластинами перед сборкой, не пытайтесь прикрепить пластину к собранной заклепке.Для стандартной производительности рейтинг SST составляет 24 часа до появления красной ржавчины. Доступны и другие покрытия, такие как цинковые сплавы (цинк-никель, цинк-железо, олово-цинк), которые могут увеличить рейтинг SST до 840 часов до появления красной ржавчины. Все указанные виды отделки протестированы RivetKing в соответствии со стандартами ASTM B117.

Все указанные виды отделки протестированы RivetKing в соответствии со стандартами ASTM B117.

позволяет использовать легкие магниевые застежки для экономии топлива

Если бы Рози Заклепочник имела доступ к новой технологии клепки, прежний персонаж времен Второй мировой войны мог бы работать быстрее и производить более легкие изделия.Сегодня новая запатентованная технология клепки, разработанная Тихоокеанской северо-западной национальной лабораторией (PNNL), упрощает формирование легкого магния и сокращает время, необходимое для соединения каждой заклепки.

Магний — один из самых легких металлов, что делает его идеальным для экономии топлива в транспортных средствах. Но в промышленном использовании он уступает алюминию и стали, потому что иногда он хрупкий, и его трудно превратить в конструктивные детали. Новая технология заклепок на основе трения, называемая заклепками с вращающимся молотком (RHR), позволяет избежать необходимости предварительного нагрева металла для формирования заклепки и улучшает крепежное соединение. Он также работает с алюминиевыми заклепками, которые используются в самолетостроении. Этот метод обработки также значительно ускоряется, что позволяет сэкономить время и деньги при строительстве самолетов и транспортных средств.

Он также работает с алюминиевыми заклепками, которые используются в самолетостроении. Этот метод обработки также значительно ускоряется, что позволяет сэкономить время и деньги при строительстве самолетов и транспортных средств.

Создание нового старого процесса

Клепка — один из старейших известных методов соединения различных материалов. Древние египтяне использовали деревянные заклепки для соединения металлических ручек с глиняными кувшинами. Затем клепка передавалась из поколения в поколение и через цивилизации, и ее можно увидеть в римских постройках, кораблях викингов, средневековых доспехах и других исторических предметах.

С появлением новых материалов в 19, -м, -м и 20-м, -м, -м веках, стальная клепка стала повсеместной в широком спектре структурных применений, начиная от зданий и заканчивая мостами, от линкоров до самолетов. Но процесс клепки практически не изменился. Возьмите цилиндрический кусок металла с шляпкой в форме гриба на одном конце, проденьте стержень или стержень через отверстия в двух материалах, которые вы хотите соединить, затем ударьте молотком по одному концу стержня, чтобы сформировать вторую головку, которая зажимает два материала вместе.

Попробуйте сделать это с помощью магниевой заклепки, и она, вероятно, расколется. В то время как магниевый сплав обладает высокой прочностью при небольшом весе, магний имеет тенденцию быть хрупким при комнатной температуре. Обычно заклепки из магниевого сплава нагревают, чтобы они стали достаточно мягкими, чтобы их можно было сгибать и молотить, не ломаясь.

Нагревание каждой заклепки происходит медленно и дорого, поэтому магниевые заклепки используются редко, хотя они на 30% легче алюминиевых заклепок, которые используются для соединения листового металла из магния.

Создание нового вида клепальной техники

Технология RHR, разработанная PNNL, не требует предварительного нагрева магниевых заклепок. В процессе, описанном в журнале Journal of Magnesium and Alloys , используются заклепки из магния без предварительного нагрева. И это происходит в 4–12 раз быстрее, а также сокращается время, необходимое для предварительного нагрева заклепок при традиционной ударной клепке, и обеспечивается дополнительные преимущества в виде повышенной прочности и свойств защиты от коррозии.

RHR является ответвлением сварки трением с перемешиванием. В этой технике используется небольшой вращающийся инструмент, называемый молотком. Вращающая сила генерирует тепло за счет трения и деформации, которое смягчает магний в достаточной степени, чтобы сформировать головку заклепки, а также смешивает нижнюю сторону головки заклепки для металлургического соединения с нижележащим металлическим листом. Это слияние металлов образует непрерывную связь, предотвращающую коррозию.

«Потребовалось много попыток найти правильный баланс между скоростью вращения молота и скоростью, с которой мы вонзали его в заклепку», — сказал ведущий исследователь Тяньхао Ван.«Но в конечном итоге мы нашли золотую середину в диапазоне обработки, когда головка заклепки не прилегала к инструменту и не треснула во время процесса RHR».

Новый запатентованный процесс деформирует металл таким образом, что изменяется его кристаллическая структура. Используя мощные микроскопы, исследователи смогли увидеть, как зерна были очищены и переориентированы, чтобы сделать магний более пластичным и прочным.

Клепальные решения для авиастроения

Автор-корреспондент Скотт Уэлен отмечает, что RHR работает и с алюминиевыми заклепками, такими как те, что используются в самолетах.С сотнями тысяч заклепок на каждом коммерческом самолете, в основном из алюминиевого сплава 2024 года, Уэлен говорит, что этот процесс может снизить затраты и повысить эффективность производственной линии.

Листы из алюминиевого сплава соединяются заклепками типа «ледяной ящик» по технологии фрикционной заклепки. (Фото Андреа Старр | Тихоокеанская северо-западная национальная лаборатория)Заклепки из алюминиевого сплава 2024 слишком прочные, чтобы их можно было склепать при хранении при комнатной температуре. Поэтому их нужно отжечь или размягчить, а затем хранить в морозильной камере, чтобы они оставались мягкими перед клепкой.

«Попав на производственную линию, эти« заклепки для льда »необходимо использовать менее чем за 15–30 минут, в противном случае их становится слишком сложно клепать», — сказал Уэлен. «Однако RHR может клепать алюминиевые заклепки 2024 после того, как находятся в полностью закаленном состоянии, поэтому хранение в холодильнике не требуется. Это означает, что заклепки больше не нужно хранить в морозильной камере, клепка не зависит от времени, а неиспользованные заклепки больше не нужно подвергать повторной термообработке и помещать в холодное хранилище ».

«Однако RHR может клепать алюминиевые заклепки 2024 после того, как находятся в полностью закаленном состоянии, поэтому хранение в холодильнике не требуется. Это означает, что заклепки больше не нужно хранить в морозильной камере, клепка не зависит от времени, а неиспользованные заклепки больше не нужно подвергать повторной термообработке и помещать в холодное хранилище ».

Более быстрая технология клепки на основе трения

RHR обработка алюминия происходит очень быстро.Обычная заклепка занимает от 1 до 3 секунд на каждую заклепку, в то время как RHR требует всего 0,25 секунды. Эта экономия времени может привести к экономии 40 часов на 100 000 заклепок. «Это означало бы на одну целую неделю меньше потраченных на клепку всего лишь части одного коммерческого авиалайнера, если бы RHR был принят», — сказал Уэлен.

RHR — это лишь одна из ряда революционных производственных технологий для обработки металлических сплавов и композитов, разрабатываемых PNNL. Эти методы твердофазной обработки включают деформацию материалов без плавления для нагрева, смешивания, изготовления и соединения металлов и других материалов.Полученные в результате материалы обладают исключительными свойствами по сравнению с материалами, полученными традиционными методами производства.

Эти методы твердофазной обработки включают деформацию материалов без плавления для нагрева, смешивания, изготовления и соединения металлов и других материалов.Полученные в результате материалы обладают исключительными свойствами по сравнению с материалами, полученными традиционными методами производства.

Управление по энергоэффективности и возобновляемым источникам энергии Министерства энергетики США, Управление автомобильных технологий профинансировало разработку технологии RHR в рамках основной программы присоединения, чтобы продвинуть технологию соединения разнородных, легких материалов, поскольку легковые и грузовые автомобили с меньшим весом потребляют меньше топлива. или электроэнергия.

Клепальные заклепки • Блог Виктории и Альберта

Хороший блог должен быть увлекательным чтением, но этот блог посвящен…

Слева направо: заклепка, заклепочная пластина, заклепочник © V&A За последнюю неделю этот причудливый инструмент стал моим верным другом, поскольку я сталкиваюсь с проблемой обеспечения того, чтобы наши манекены сохраняли свои части для выставки «Раздетые» и последующего тура.

Мы используем сторонние платформы (включая Soundcloud, Spotify и YouTube) для публикации некоторого контента на этом веб-сайте. Они устанавливают сторонние файлы cookie, для чего нам нужно ваше согласие. Если вас это устраивает, измените свое согласие на использование файлов cookie для таргетинга. Настройки файлов cookie

Забудьте о дерзком нижнем белье — это то, что меня сегодня заводит.

С интересом со стороны площадок от России до США, эти ценные исторические предметы одежды могут оставаться на своих лошадях и путешествовать до трех лет! V&A предпочитает перевозить костюмы на манекенах, а не одеваться и раздевается на каждом мероприятии, чтобы уменьшить количество манипуляций и потенциальный ущерб.

В моем последнем блоге мы рассмотрели крайние изменения и набивки, необходимые для создания старинной формы корсета на традиционной фигуре «рабочей комнаты», сделанной из папье-маше и ситца — они, естественно, очень прочные и хорошо подходят для путешествий. Однако это не единственный вид манекенов, который мы используем — около половины объектов будут на фигурах из стекловолокна с конечностями и динамическими позами с наклоном коленей.

Однако это не единственный вид манекенов, который мы используем — около половины объектов будут на фигурах из стекловолокна с конечностями и динамическими позами с наклоном коленей.

Чтобы можно было одевать фигурки, они должны иметь съемные части тела, которые затем должны быть полностью закреплены, чтобы предотвратить любое движение, которое может привести к повреждению объекта.

И вот здесь заклепочник становится героем!

Надежность и надежность благодаря красивой заклепке © V&AНо я не первая, кто превозносит достоинства заклепки — «Рози Заклепочник» была знаменитой женщиной-символом военных действий США в 1940-х годах, и мне нравится думать о ней как о неотъемлемой части ежедневных битв, с которыми сталкивается команда по монтажу раздетых костюмов. Вы можете узнать это знаменитое изображение «Рози Клепальщица»!

Плакат Дж. Ховарда Миллера, художника, нанятого Westinghouse, плакат, использованный Координационным комитетом военного производства — отсканированный экземпляр, принадлежащий Национальному музею американской истории,А этот менее известный…

Здоровье и безопасность превыше всего! © V&AЕсть даже песня…

Мы используем сторонние платформы (включая Soundcloud, Spotify и YouTube) для публикации некоторого контента на этом веб-сайте.Они устанавливают сторонние файлы cookie, для чего нам нужно ваше согласие. Если вас это устраивает, измените свое согласие на использование файлов cookie для таргетинга. Настройки файлов cookie

Дополнительная загадка с таким шоу, как «Без одежды», заключается в том, что многие из этих предметов сделаны из хрупких, прозрачных или прозрачных тканей, и все дело в том, чтобы можно было увидеть фигуру под костюмом.

Поскольку люди обычно не скрепляются болтами (по крайней мере, это очевидно), мы сталкиваемся с проблемой, как прикрепить заклепки, которые были бы как можно более незаметными, а также не имели острых краев, которые могут зацепиться за тонкую ткань.

Первые попытки с игольчатым войлоком, покрытым шелком, были неудовлетворительными (хотя они годятся для этой восхитительной ночной рубашки 1950-х годов с ее прощающими складками).

Ответ? Уклонение! Я не могу описать особую форму удовлетворения от работы, которая возникает, когда вы обнаруживаете, что заклепочная пластина идеально скользит в куске косого переплета.

Моя прекрасная заклепка © V&AК сожалению, мне не удалось найти песню, связывающую предвзятость с военными усилиями…

Заклепка— Викисловарь

Английский [править]

Этимология [править]

От старофранцузского заклепка (13 век), от старофранцузского река («сковывать [человека]») (12 век), от старофранцузского заклепка («ободок, край») (ок. 1100), что в конечном итоге происходит от латинского ripa («берег реки»). Сравните река , соперник , прибрежный .

Сравните река , соперник , прибрежный .

Смысл «своего рода доспехи лакея» является производным от almain-rivet , которое, в свою очередь, происходит от английского существительного.

Произношение [править]

Существительное [править]

заклепка ( множественное число заклепки )

- Цилиндрическая механическая застежка, которая соединяет несколько частей вместе путем прохождения через отверстие и деформации головки (головок) с обоих концов.

- (образно) Любая фиксированная точка или определенное основание.

- (устарело) Легкая лакейная броня.

Производные термины [править]

Переводы [править]

Застежка механическая цилиндрическая

Глагол [править]

заклепка ( от третьего лица единственное простое настоящее заклепки , причастие настоящего клепка или клепка , простое прошедшее и причастие клепка 09 или клепка

- (переходный) Для крепления или крепления деталей с помощью заклепок.

[с начала 15 в.]

[с начала 15 в.] - (переходный) Для установки заклепок.

- (переходный, образно) Привлечь внимание. [из гр. 1600]

- 1912 , Эдгар Райс Берроуз, Тарзан из обезьян , Глава 6

Мебель и другое содержимое комнаты привлекло его внимание . Он внимательно исследовал многие вещи — странные инструменты и оружие, книги, бумагу, одежду — то немногое, что выдержало разрушительное воздействие времени во влажной атмосфере побережья джунглей.

- 1912 , Эдгар Райс Берроуз, Тарзан из обезьян , Глава 6

- (переходный, образно) Сделать твердым или недвижимым.

- Террор приковал его к месту.

Переводы [править]

для крепления или крепления деталей заклепками

привлечь внимание зрителей

- Приведенные ниже переводы необходимо проверить и вставить выше в соответствующие таблицы переводов, удалив все числа. Числа не обязательно совпадают с числами в определениях.См. Инструкции в Викисловаре: Макет статьи § Переводы.

Проверяемые переводы

См. Также [править]

Дополнительная литература [править]

Анаграммы [править]

Каталанский [править]

Этимология [править]

С андалузского арабского رِبَاط (рибат), с арабского رِبَاط (рибаṭ, «то, что связывает»).

Произношение [править]

Существительное [править]

заклепка м ( множественное число заклепки )

- уплотнитель, ветрозащитный кожух

- кромка, обвязка

- (во множественном числе) намеки, следы

- 1898 , Marià Vayreda, Recorts de la darrera carlinada :

- Ara, ab més reflexió, trobo que fou senzillament un acte de cobardía ab ribets de personal egoisme.

- Теперь, после дополнительных размышлений, я обнаружил, что это был просто акт трусости с следами личного эгоизма.

- Теперь, после дополнительных размышлений, я обнаружил, что это был просто акт трусости с следами личного эгоизма.

- Ara, ab més reflexió, trobo que fou senzillament un acte de cobardía ab ribets de personal egoisme.

- 1898 , Marià Vayreda, Recorts de la darrera carlinada :

Производные термины [править]

Дополнительная литература [править]

Этимология [править]

От латинского рипа .

Произношение [править]

Существительное [править]

заклепка м ( множественное число заклепка )

- заклепка (механическая застежка)

Дополнительная литература [редактировать]

Глагол [править]

ривет

- третье лицо единственного числа настоящее активное сослагательное наклонение rīvō

Клепка против сварки: каковы плюсы и минусы каждого метода?

0Последнее обновление:

Выбор правильного метода соединения металлов очень важен, поскольку он делает ваш продукт структурным и коммерчески надежным. Есть несколько факторов, на которые следует обратить внимание при выборе подходящего процесса присоединения. Присоединяйтесь к нам, и мы подробно рассмотрим плюсы и минусы клепки по сравнению со сваркой.

Есть несколько факторов, на которые следует обратить внимание при выборе подходящего процесса присоединения. Присоединяйтесь к нам, и мы подробно рассмотрим плюсы и минусы клепки по сравнению со сваркой.

Обзор клепки

Кредит: kakilambe, Pixabay

Клепка — это процесс прочного крепления металла с помощью металлической детали, называемой заклепкой. Эта заклепка крепится к смежным поверхностям элементов. Таким образом, основная концепция заклепок аналогична концепции гаек и болтов, но вместо двух отдельных частей заклепка представляет собой всего лишь одно целое, оба конца которого удерживают каждый кусок металла.

Как это работает?

Заклепка имеет два конца, называемые головкой и хвостом. Хвост обычно представляет собой гладкий цилиндрический стержень, а голова — полусферический купол.

Для установки эту заклепку вставляют в пробитое или просверленное отверстие. Хвостовая часть этой заклепки деформирована так, что расширяется примерно в 1,5 раза по сравнению с первоначальной шириной стержня. Новая голова образуется на стороне хвоста путем разбивания его материала, чтобы она стала плоской, что сделало ее похожей на гантель. Это удерживает заклепку на месте и соединяет металлические части вместе.Деформированная головка называется головкой магазина для различения этих головок, в то время как исходный заряд известен как заводская головка.

Поскольку с каждой стороны установленной заклепки имеется лобовая часть, это соединение может выдерживать значительные поперечные и растягивающие нагрузки.

Общие типы заклепок

ЦельныйБольшинство прочных заклепок изготавливаются из алюминия, потому что его можно легко оторвать от хвостовой части с помощью пневматического молота. Следовательно, твердая заклепка должна иметь свойство холодной деформации без растрескивания в промежутках между процедурами.Угол потайной головки может варьироваться от 60 ° до 120 °. Однако обычно используются углы от 82 ° до 100 °. Иногда острые концы некоторых твердых заклепок удаляются, сохраняя при этом плотное прилегание.

СлепойИх называют глухими заклепками, потому что их можно полностью установить только с одной стороны. Только один оператор с меньшей подготовкой может установить глухую заклепку; инструмент, используемый для его установки, также переносится. Эти заклепки имеют преимущество перед сплошными заклепками, поскольку доступна только одна сторона заготовки.Заклепку заданной длины можно использовать со многими материалами различной толщины. Эта заклепка очень проста в установке, и даже усилие зажима лучше и равномернее, чем у сплошной заклепки.

Вытяжной стерженьОни устанавливаются с помощью инструмента, который воздействует на головку заклепки с усилием, протягивая зазубренный стержень для расширения другой стороны трубчатой заклепки. При достижении соответствующей нагрузки эта оправка ломается в выемке.

Шток с резьбойЗаклепки с резьбовым стержнем включают стержень с внешней частью, сплющенной машиной с двух сторон, чтобы инструмент мог удерживать и вращать.Головка обычно шестиугольная, поэтому вращения не происходит.

трубчатыйОни частично полые и доступны в различных конфигурациях. Полый конец этой заклепки выполнен с возможностью холодной штамповки до полевой головки. Поскольку для этих видов заклепок требуется очень обширная холодная штамповка. Поэтому они пластичные и изготовлены из материалов с низкой прочностью.

ПриложенияКлепка очень широко применяется с давних времен.Известные сооружения, такие как Эйфелева башня и мост Харбор-Бридж в Сиднее, скреплены клепками. Бронированные танки, самолеты, водосточные желоба, подвесные ремни и автомобильные шасси также требуют клепки. Это нужно делать даже для того, чтобы поддерживать ваши обычные джинсы, двери и окна.

Плюсы

- Заклепки дешевы по сравнению со сварочным оборудованием

- Клепать можно независимо от положения / места. (вертикальный и т. д.)

- Очень высокая прочность на сдвиг и усталость

- Удаление заклепки вызывает меньше повреждений, чем сварное соединение

- Некоторые заклепки могут выдерживать атмосферную и химическую коррозию

- Нет значительных повреждений защитных покрытий деталей

- Может использоваться для соединения черных, цветных металлов и даже неметаллов

Минусы

- Необходимо предварительно просверлить отверстия

- Шумный процесс

- Трудоемкие

- Не герметичное соединение

- Заклепки увеличивают вес, а отверстия снижают устойчивость

- Заклепочные соединения значительно крупнее сварных

- Не всегда эстетично

Обзор сварки

Кредит: vespaburoks, Pixabay

.Альтернативой клепке является постоянный производственный процесс, известный как сварка.В этом процессе соединения используется преимущество термоупрочнения материалов (размягчение при нагревании и твердение при охлаждении). Обычно его используют для соединения металлов и термопластов. Он использует высокую температуру, используя электричество, чтобы расплавить кусочки и сплавлять их для охлаждения и затвердевания.

Как это работает?

Во-первых, основной металл плавится с использованием сильного нагрева. После этого в это соединение добавляется присадочный материал, чтобы создать расплавленный материал, называемый сварочной ванной. Эта сварочная ванна охлаждается и образует шов; в зависимости от конфигурации этот стык может быть прочнее основного или основного металла.Бассейн находится под давлением для получения плотного и прочного сварного шва. Этот процесс также требует некоторой защиты или защиты, чтобы наполнитель и расплавленные материалы не загрязняли факторы окружающей среды.

Общие типы сварки

Дуговая сваркаЭтот вид сварки включает в себя множество ручных, полуавтоматических и автоматических сварочных процессов. Приведенные методы обычно используются для соединения сплавов нержавеющей стали, алюминия, кобальта, титана, никеля и меди.И этот вид сварки используется в нефтяной, газовой, энергетической, аэрокосмической и автомобильной промышленности.

Сюда входят:

- Сварка металлов в инертном газе (MIG)

- Ручная сварка

- Сварка вольфрамом в среде инертного газа (TIG), также известная как газовая сварка

- Сварка металла активным газом (MAG)

- Дуговая сварка порошковой проволокой (FCAW)

- Газовая дуговая сварка металлов (GMAW)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка защищенного металла (SMAW)

- Плазменно-дуговая сварка

Этот метод основан на механическом трении.Его можно наносить на различные материалы, такие как сталь, алюминий и даже дерево. Механическое трение используется для генерирования тепла для размягчения основного материала, перемешивания и создания прочной связи при его охлаждении. При сварке трением не требуется флюс, присадка или защитный газ.

Этот процесс полезен для аэрокосмической промышленности, поскольку он может объединять «несвариваемые» легкие алюминиевые сплавы.

Есть четыре основных процесса:

ЭлектросваркаЭто процесс сварки, в котором используется высокоскоростной пучок электронов для производства тепла и плавления деталей для их связывания.Он выполняется в вакууме, чтобы избежать рассеивания пучка электронов. Этот вид сварки в основном используется для соединения толстых металлических профилей.

Лазерная сваркаЗдесь используется лазер для концентрирования высокой температуры, что идеально подходит для глубоких сварных швов и сварных швов с высокой скоростью соединения.

Этот метод занимает значительно меньше времени, чем другие методы, что делает его пригодным для массовых применений в автомобильной промышленности. Его можно проводить на воздухе и не требует вакуума.

Сварка сопротивлениемЭто быстрый процесс, поэтому он используется в автомобильной промышленности. Его можно разбить на две категории:

- Точечная контактная сварка: в процессе точечной сварки использовалось тепло, выделяемое между двумя электродами, которое прикладывалось к небольшому участку для зажима заготовок.

- Шовная контактная сварка: это очень похоже на точечную сварку, только электроды заменяются вращающимися колесами, чтобы получить однородный сварной шов без утечек.

Различные типы сварки используются для различных целей, таких как судостроение, промышленные трубопроводы, железные дороги, производственные предприятия, автомобилестроение, обустройство дома, авиастроение, авиакосмическое строительство и машиностроение.

Плюсы

- Сварные конструкции легче клепаных соединений

- Более эффективно, чем клепка

- Переделки или модификации сравнительно просты

- Лучшая эстетика

Минусы

- Требуется квалифицированный персонал под присмотром

- Неравномерный нагрев и охлаждение могут привести к деформации, что может привести к дополнительному напряжению

- Возможны трещины

- Должны соответствовать более жестким критериям проверки

Прочие факторы, которые следует учитывать

Теперь, когда мы рассмотрели основы обоих процессов, давайте рассмотрим факторы, которые необходимо учитывать, чтобы определить, какой из них подходит для данной задачи.

1. Соединяемые материалыМеталлы, которые вы хотите соединить, такие же или разные? Если разные, то в чем различия и в какой степени они влияют на их присоединение?

Преимущество: Клепка более универсальна, когда дело касается соединения различных материалов.

2. Допустимая нагрузкаКакое сжатие или растяжение может выдержать металл?

Преимущество: Оба соединения являются в высшей степени прочными, но сварка дает небольшое преимущество.

3. Возможность измененияВы хотите постоянный или временный сустав? Если вам нужно изменить его положение, то сколько раз вы можете изменить его, чтобы сустав не разрушился?

4. Точки плавления и кипения 5. Реагирование на условия окружающей среды, такие как дождь, пыль, масло и т. Д. 6. Внешний вид после присоединенияДолжен быть открыт или скрыт стык? Вы предпочитаете минималистичную и бесшовную эстетику или грубую и смелую?

Преимущество: Личные предпочтения

7.Стоимость и время изготовленияБюджет и сроки для соединения металлов

Преимущество: В зависимости от условий

8. Расходы на консервацию и обслуживаниеСтоимость обслуживания и ремонта стыков. Как часто соединенные компоненты будут требовать ремонта, технического обслуживания или замены?

Клепка или сварка: что лучше?

БезопасностьИтак, какой из них безопаснее, поскольку безопасность всегда должна быть приоритетом.Правильно сваренное соединение прочнее заклепочного соединения, если учесть силы, которые могут разъединять детали. Таким образом, сварка должна быть предпочтительнее для прочности соединения. Хотя сварка определенно небезопасна для неквалифицированного труда или плохого надзора, она может привести к серьезным травмам.

Особые приложенияЭто должен быть первый вопрос, на который вы должны ответить, так как он имеет решающее значение для вашего окончательного решения.

Чтобы упростить вам задачу, вы можете воспользоваться следующими советами:

- Для временных соединений, требующих замены или изменения положения, механическое крепление или заклепка предпочтительнее плавления или сварки.

- Заклепка и сварка являются более прочными соединениями, чем клеевые соединения, и лучший из двух уже обсуждался ранее.

Обычно клепка обходится дороже сварки, хотя заклепки дешевы. Но из-за громоздких расчетов, связанных с его установкой, требуются более дорогостоящие трудозатраты. Однако фактор стоимости во многом зависит от того, какой тип сварки вы рассматриваете, а также от того, какие заклепки вы имеете в виду. Для некоторых видов сварки требуются высококвалифицированные рабочие, что, безусловно, увеличивает их стоимость.Следовательно, это вариативно и субъективно.

КомфортСварка абсолютно удобна, потому что не требуется никаких отверстий или чрезмерных расчетов, как те, которые требуются для клепки.

ВремяКак время — деньги и очень дорого. Этот аспект нельзя игнорировать. Поскольку процессы нагрева требуют времени, горячая клепка требует времени, так как при этом не используются методы нагрева при сварке. Для сравнения, сварка занимает мало времени, так как сверление отверстий, установка заклепок, нагрев выступающего конца, а затем их раскряжевка; эта процедура определенно требует значительного количества времени.Однако клепка с холодной штамповкой занимает меньше времени.

Заключение

Клепка и сварка имеют большое значение во многих отраслях промышленности по всему миру. Оба предложили большую силу и очень помогли в создании структуры или основы современных инноваций. Оба они являются частью методов, широко используемых для создания стыка между двумя или более металлическими поверхностями. Выбор того, какой из них использовать, зависит от того, чего хочет достичь работник. Чтобы ответить на вопрос «Клепка или сварка: каковы плюсы и минусы каждого метода», сварка стоит на первом месте, если принять во внимание эффективность, долговечность и прочность, особенно при работе с более легкими конструкциями.С другой стороны, клепка необходима в обрабатывающей промышленности. Соединение тяжелого оборудования и тяжелых металлов в основном осуществляется клепкой. Таким образом, становится важным мудрый выбор при планировании любых работ, связанных с соединением металлических изделий.

Изображение предоставлено: Pixabay

Клепка — DT Online

Описание

Заклепки (также известные как Rivits) имеют различную конструкцию головки на одном конце и используются для скрепления материалов вместе, проходя через пробитое или просверленное отверстие и забивая (обычно) , чтобы сформировать головку на обратной стороне .Они доступны в нескольких материалах и размерах, могут быть сплошными или полыми, а также существуют специальные конструкции (например, «Pop» Rivets).

Процесс сплошной клепки

- Заклепки сначала пропускаются через перфорированные или просверленные отверстия, затем с головкой, опирающейся на твердую поверхность, над ним ударяют полым инструментом с отверстием, равным диаметру Заклепка , чтобы сжать, или Set , кусочки материала вместе

- Инструмент, или набор заклепок , снимается и с помощью молотка сначала ударяется под прямым углом по заклепке , чтобы утолщить ее внутри отверстий

- Головка формируется путем забивания молотком.

- Клепка законченная.

Клепка ‘Pop’

Известные также как Заклепки обеспечивают средства соединения материалов, работающих только с одной стороны (т.е. «слепые) ». Это делает клепку Pop Riveting чрезвычайно полезной для соединения труб и других полых конструкций.

- Оправка , проходящая через центр полой заклепки, захватывается клещами « Pop» для заклепок или клещами и вставляется в предварительно просверленное отверстие в заготовке.

- Когда сжимаются плоскогубцы или клещи, головка оправки Mandrel протягивается через заклепку, что приводит к раздуванию «слепой» стороны заклепки и сжиманию пластин вместе.

- По достижении заданного натяжения стержень оправки Держатель защелкивается, оставляя головку заблокированной на «глухой» стороне заклепки.

Некоторые пластмассы, такие как Acrylic , являются очень хрупкими и обычно раскалываются, когда утолщенная заклепка Pop оказывает на внутреннюю часть отверстия силы растяжения .

Чтобы избежать этого, отверстия для пластмасс « Pop» для клепки просверливаются слишком большого размера, и добавляются опорные шайбы или какие-либо пластины, так что два куска пластика подвергаются воздействию только сжимающих сил . сжаты вместе.

Этот метод использовался для создания навесов из Spitfires , например, где части «Perspex» были соединены вместе с помощью « Pop», приклепывая алюминиевые полосы с каждой стороны.

Примечание: Если несколько заклепок должны использоваться для образования соединения, важно сначала просверлить обе части только один раз, и это отверстие заклепывают перед просверливанием и заклепками любых других отверстий. Это связано с тем, что маловероятно, что сверление по отдельности приведет к достаточно точному расположению отверстий.

.

[с начала 15 в.]

[с начала 15 в.]