Вспениватель полистирола, Предвспениватель

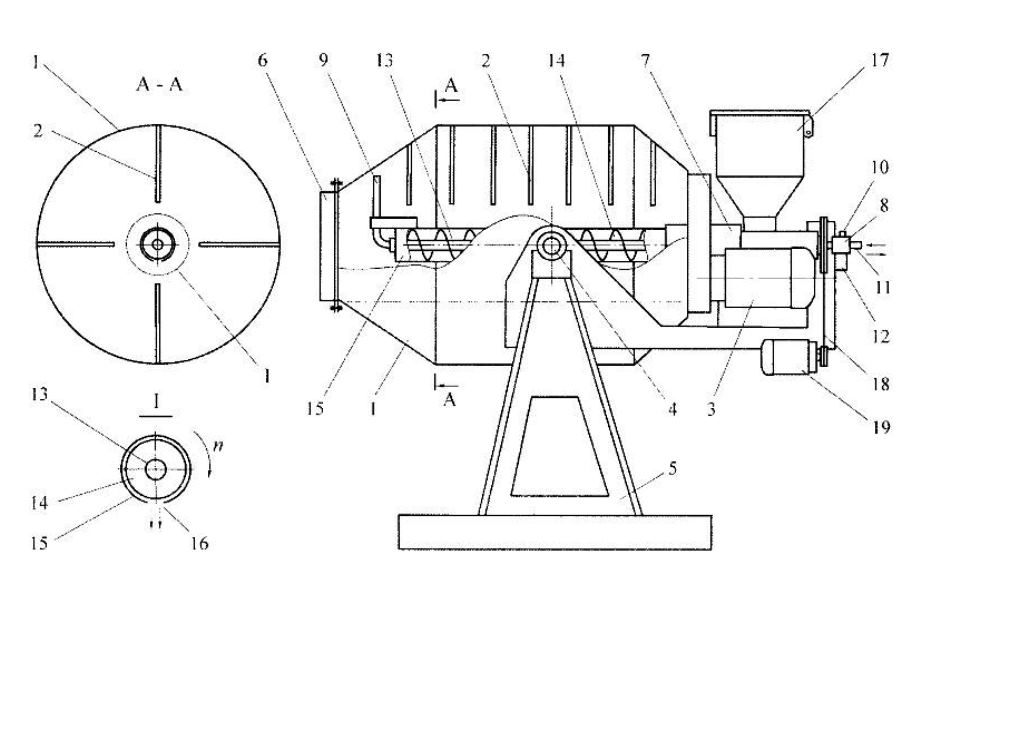

Установка многократного вспенивания УМВ – 850, УМВ – 900, УМВ — 1100 предназначены для производства полистирола вспененного гранулированного. Производительность: от 15 до 35 м3/час, эл. двигатель 4,0 – 5,5 кВт, 380 V. Бак делителя установки полностью алюминиевый утеплен фольгированным термофолом, обшивка из крашенного оцинкованного листа — это обеспечивает минимальные температурные потери и высокий КПД обработки гранул сырья паром, быстрый прогрев, коррозионную стойкость. Имеет два шнековых питателя: 1 — первичное вспенивание, шнек выполнен из каленого аллюминия(В-95Т1) не корродирует, отсутствует налипание и спекание сырья. 2 — питатель второго и третьего вспенивания на базе мотор-редуктора с электронным управлением подачи. Имеется контроль температуры вспенивания и возможность регулировки высоты разгрузки шибером. Основной привод — нижнего расположения, для обеспечения лучшего температурного режима. Предотвращает проблему пересыхания сальников редуктора, значительно продлевая срок службы последнего.

Для желающих купить вспениватель полистирола

Полистиролбетон относится к легким конструктивным материалам. Он легкий, плохо проводит тепло, недорогой. Его характеристики позволяют выполнять перемычки и другие несущие элементы. Для организации производства полистиролбетонных изделий, широко востребованных на современной стройке, потребуется специализорованное оборудование — вспениватель полистирола. Его цена зависит от производительности установки — ее предвспениватель полистирола может иметь объем от 0,3 до 1,2 кубического метра. Общая производительность от 15 до 35 кубометров в час. Мощность маршевого двигателя от 1,1 до 5,5 кВт. Напряжение питания 380 вольт.

Предлагаем купить вспениватель полистирола, выполненный по простой, долговечной и надежной схеме, многократно апробированной на собственном производстве. Вспениватель полистирола может быть задействован как на крупном специализированном предприятии, так и для выпуска мелкосерийных партий.

Вспениватель полистирола может быть задействован как на крупном специализированном предприятии, так и для выпуска мелкосерийных партий.

Основа установки включает в себя тщательно утепленный и защищенный от коррозии бак делителя. Сама емкость из алюминия, сделанного по специальной технологии литья, в качестве утеплителя используется фольгированный термофол. Внешняя защитная облицовка из стального оцинкованного листа.

Питатели вспенивателей защищены от коррозии и налипания, а также от спекания сырья. Привод вспенивателя выполнен таким образом, что обеспечивает наиболее оптимальный температурный режим в активной зоне установки. Контроль за высотой разгрузки производится шибером, есть функция контроля температуры вспенивания. Все ответственные детали вспенивателя выполнены из каленого алюминия или нержавеющей стали, что исключает корродирование.

В нашем магазине вы найдете большой ассортимент товаров, среди них героторная пара и дозатор воды.

Технология производства пенопласта (пенополистирола) — ООО «ПК ВикРус»

Главная / Технология производства пенопласта (пенополистирола)Содержание:

- Предварительное вспенивание гранул.

- Кондиционирование предварительно вспененных гранул.

- Формование пенополистирольных блоков.

- Кондиционирование пенополистирольных блоков.

- Разрезание пенополистирольных блоков на плиты.

- Использование пенополистирольных отходов.

1. ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ

1.1. Краткая характеристика сырья

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение:

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью получения низкой плотности (< 12 кг/м3) применяют двухступенчатое вспенивание. Двухступенчатое вспенивание проводят с помощью того же самого оборудования, которое используется для одноступенчатого вспенивания, с подачей предварительно вспененного сырья через систему вторичного вспенивания.

Двухступенчатое вспенивание проводят с помощью того же самого оборудования, которое используется для одноступенчатого вспенивания, с подачей предварительно вспененного сырья через систему вторичного вспенивания.

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул.

1.3. Техническое оснащение узла предварительного вспенивания

a) вспениватель ВП-03

b) система вторичного вспенивания СВВ-1

c) поточная сушилка гранул СС-106

d) выгрузочный вентилятор ВПВ-2,5

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

Рис.3.1.1. Пример фазового цикла формования блоков без использования вакуума1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.

3.1.2. Пример фазового цикла формования блоков с использованием вакуума

3.1.2. Пример фазового цикла формования блоков с использованием вакуума | 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формыДавление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционированияВ фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционированияВ фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.3.2. Техническое оснащение узла формования

a) блок форма УЦИП 1030.

b) установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

c) система вакуумной загрузки и охлаждения блоков.

d) компрессорная установка СБ4/Ф-500

e) аккумулятор пара ПН-5000

f) котел паровой

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

5.1. Характеристика процесса резки пенополистирола

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

5.2. Требования по качеству

Внешний вид

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

a) дробилка пенополистирольных отходов

b) технологический силос

6.2. Система измельчения

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Размеры получаемой таким образом крошки составляют до 15 мм.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

Технология производства пенополистирола из вспенивающегося полистирола.

Технология производства пенополистирола из вспенивающегося полистирола

1. Физико-химическая последовательность процесса.

Процесс производства пенопласта из вспенивающегося полистирола складывается из четырех

последовательных технологических операций.

А. Первоначального производства гранул из вспенивающегося полистирола

Б. Выдержки по времени вспененных гранул из вспенивающегося полистирола

В. Формирование блоков из вспенивающегося полистирола

Г. Сушка и выдержка по времени блоков из вспенивающегося полистирола.

А. Процесс производства гранул, происходящий во вспенивателе с помощью водяного пара, происходит при температуре 80-100 градусов Цельсия. Благодаря содержащемуся в гранулах порофору (обычно пентан, изопентан или пентан-изопентановая фракция), повышенной температуре и расширению водяного пара, гранулы многократно увеличивают свой объем и принимают микроячеистую структуру.

Благодаря содержащемуся в гранулах порофору (обычно пентан, изопентан или пентан-изопентановая фракция), повышенной температуре и расширению водяного пара, гранулы многократно увеличивают свой объем и принимают микроячеистую структуру.

Б. Во время выдержки по времени вспененных гранул из полистирола происходит процесс диффузии воздуха вовнутрь микро ячеек и выравнивание давления внутри ячеек и атмосферным давлением.

В. Процесс формирования блоков из вспенивающегося полистирола, происходящий в закрытых формах, заключается в нагревании водяным паром вспененных и выдержанных гранул. Благодаря повышению температуры, а также заключенному в порах гранул порофору, воздуху и водяному пару, наступает дальнейшее расширение объема гранул и их взаимное слипание, приводящее к возникновению монолитного блока из пенополистирола. После охлаждения блока в форме наступает ее разъединение.

Г. Процесс выдержки по времени блоков из пенополистирола заключается в двусторонней диффузии воздуха внутрь микропор, и выравнивание давления между внутренним объемом ячеек и атмосферой. Сушка блоков заключается в выпаривании поверхностной влаги в атмосферу.

Сушка блоков заключается в выпаривании поверхностной влаги в атмосферу.

Разрезание блоков из пенополистирола производится с помощью натянутой нагретой проволоки. Кроме того, возможно применение для разрезания блоков продольных и поперечных пил, предназначенных для работы по дереву.

2. Сырье

Сырьем для производства блоков из пенополистирола являются гранулы полистирола, содержащие порофор. В состав порофора входят низкокипящие углеводороды – изопентан, пентан и другие.

2.2 Физико-химические свойства и требования к качеству сырья

Гранулы полистирола, предназначенные для производства блоков и плит, должны иметь вид круглых шариков белого или полупрозрачного цвета. Допускается наличие серповидных и рисообразных гранул полистирола.

Требования к гранулам

| Требования | Значение |

Удельная плотность собственно гранул, г/см3 | 1. |

Удельная плотность гранул надіп’ю, г/см3 | Около 0,6 |

Содержание мономера стирола, %, не более | 1,2 |

Вязкость 1% раствора бензина в кПа | 1,0-1,3 |

Максимальное содержание влаги, % | 5,0 |

Просев – максимальный остаток на сите с квадратным сечением | 4,0 |

2.3. Доставка и хранение сырья.

2.3.1. Требования к доставке сырья

Сырье доставляется в виде упаковок в закрытых средствах доставки – железнодорожным или

автомобильным транспортом. Разгрузка производится на разгрузочной рампе и сырьё доставляется на закрытый склад. Контроль за количественными характеристиками доставленного сырья производится лабораторным отделом.

Контроль должен производиться следующим образом:

а) Контроль содержания влажности в гранулах

б) Определение содержания мономера в гранулах

в) Определение вязкости гранул в 1% бензиновом растворе

г) Пробное вспенивание гранул

д) Определение удельного веса вспененных гранул

е) Анализ остатка на сите

ж) Пробное формование вспененных гранул

Могут быть выполнены дополнительные испытания качества в соответствии с методикой аттестации сырья, поданной производителем или методикой, принятой в стране.

2.3.2. Складирование сырья

Сырье храниться на складе. Температура в складском помещении не должна превышать 25-ти градусов Цельсия. Упаковки должны храниться на деревянных поддонах с высотой штабеля не более 3 м. Металлические бочки складировать в высоту не более 1-3. В складе надлежит обеспечить хорошую вентиляцию.

3. Характеристика источников энергии

3.1. Водяной пар

Процесс производства пенопласта из вспенивающегося полистирола требует доставки тепла как

средства энергии нагрева для первичного процесса вспенивания, процесса формирования блоков, а также нагревания воздуха сушилки и пневматического транспортирования вспененного сырья. После проведения эксперимента с другими формами энергии, мы пришли к выводу, что наиболее практичный источник энергии – это водяной пар.

Водяной пар, применяемый для преобразования пенополистирола, должен быть насыщенным паром при давлении как минимум 0,25 мПа, не перенасыщенным водой. Оптимальное давление для формирования блоков и последующего вспенивания составляет 0,02-0,07 мПа.

Более высокое давление приводит к увеличению скорости поступления пара в форму (время

После проведения эксперимента с другими формами энергии, мы пришли к выводу, что наиболее практичный источник энергии – это водяной пар.

Водяной пар, применяемый для преобразования пенополистирола, должен быть насыщенным паром при давлении как минимум 0,25 мПа, не перенасыщенным водой. Оптимальное давление для формирования блоков и последующего вспенивания составляет 0,02-0,07 мПа.

Более высокое давление приводит к увеличению скорости поступления пара в форму (время

формирования около 20 секунд).

Параметры пара определяются при помощи термометра и манометра, установленных на линии подачи и вывода водяного пара. В целях выравнивания давления и равномерного высвобождения пара может быть установлен аккумулирующий сборник.

3.2. Электроэнергия

Электроэнергия применяется для приведения в действие вспенивателя, форм, оснащения для

разрезания блоков, пневмотранспорта и установленного освещения.

Электроэнергия поставляется от промышленных источников питания при напряжении 380 или 220 В переменного тока. Контроль и изоляция токонесущих частей производится в соответствии с требованиями службы электробезопасности предприятия.

Контроль и изоляция токонесущих частей производится в соответствии с требованиями службы электробезопасности предприятия.

3.3. Сжатый воздух

Сжатый воздух предназначен для приведения в действие пневматических устройств: закрывания и

открывания форм, а также выталкивания сформированных блоков. Давление сжатого воздуха от источника должно составлять не менее 5 атмосфер. Полученный сжатый воздух проходит через нагревательный элемент и распределяется при помощи системы трубопроводов. Контроль и обслуживание частей системы подачи сжатого воздуха производит служба энергобезопасности предприятия.

4. Характеристика полуфабриката

Полуфабрикатом для производства блоков из вспенивающегося полистирола являются вспененные гранулы. Они получаются на этапе вспенивания и после высушивания подаются для формирования блоков.

4.1. Физико-химические свойства

| Требования | Значение | Место проведения контроля |

Удельный вес насыпью в гр. | 15-20 | Обслуживающая лаборатория |

Максимальный диаметр гранул в мм | 20 |

|

Минимальный диаметр гранул в мм | 0,7 |

|

Максимальное время выдержки по времени от момента вспенивания | 5 | Персонал, обслуживающий бункеры накопления |

Максимальное время выдержки по времени от момента вспенивания | 8 | Персонал, обслуживающий бункеры накопления |

Наличие агломератов размером более 4 см (вспененных | не допускается | Персонал, обслуживающий вспениватели |

Максимальное количество выкрошившихся отходов в % | 5 | Персонал, обслуживающий бункеры накопления |

4. 2. Доставка и складирование

2. Доставка и складирование

Вспененные гранулы подаются при помощи пневмотранспорта в бункеры накопления, в которых

происходит их выдержка по времени. Температура при выдержке гранул составляет 25-30°С. Время выдержки гранул составляет от 8 часов до 5 суток. Выдержанные гранулы вместе с крошкой отходов пневмотранспортом поступают в дозаторы, находящиеся над формами.

5. Характеристика продукта

Готовым продуктом являются блоки из пенополистирола. Далее их режут на плиты по размерам,

зависящим от требований заказчика, что является уже только преобразованием готового изделия, не изменяющим его свойства.

5.1. Физико-химические свойства блоков из пенополистирола

Требования | Значения |

Удельный вес, кг/м3 | 15-20 |

Сопротивление сжатию, при деформации пробки на 10%, более кг/ | 0,4 |

Термостойкость, более, °С | 60 |

Сопротивление пропусканию тепла, в ккал/м °С в час | 0,035 |

Отсутствие разбухания в воде в течение 24 часов, менее, в % | 1,5 |

Гигроскопичность в течение 120 часов, менее, в % | 0,6 |

Размеры | Соответствуют требованиям заказчика |

6. Отходы

Отходы

Максимальное количество отходов, образующихся в цикле производства изделий вспенивающегося полистирола, составляет не более 6,5%. Отходы складываются из выбракованных блоков, получающихся во время формирования и крошки, образующейся при разрезании блоков на плиты.

Отходы размельчаются в дробилке (мельнице) и в качестве крошки отходов возвращаются в

производство. Крошка в смеси с выдержанными гранулами применяется для повторного производства блоков. Максимальное количество крошки при производстве и формировании блоков не должно превышать 5%.

7. Описание технологического процесса

7.1. Общее описание процесса

7.1.1. Процесс вспенивания гранул

Первой технологической операцией по производству изделий из вспенивающегося полистирола является вспенивание гранул. Процесс вспенивания происходит благодаря расширению пор гранул. Во время вспенивания, производимого во вспенивателе насыщенным водяным паром при температуре 90-100°С, в структуре полистирола образуются микропоры. Водяной пар, подающийся во вспениватель, играет двойную роль – нагревателя и дополнительной причины вспенивания (благодаря быстрой диффузии через стенки микропор), и приводит к многократному увеличению (до 50 раз) объема гранул. Во время вспенивания гранулы размешиваются с помощью механического размешивателя с целью избегания их слипания. Водяной пар подается по системе трубопроводов, подключенной к задней части вспенивателя. Во вспенивателе гранулы размешиваются вертикальным размешивателем, состоящим из системы лопастей, предотвращающих слипание гранул. Расширенные гранулы перемещаются к горловине вспенивателя и высыпаются через засыпное отверстие, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает к горловине инжектора системы пневмотранспорта, которая доставляет гранулы в бункер.

Сушилка и система пневмотранспорта обеспечиваются теплым воздухом (более 50°С) путем нагнетания вентиляторами и нагрева паром.

Водяной пар, подающийся во вспениватель, играет двойную роль – нагревателя и дополнительной причины вспенивания (благодаря быстрой диффузии через стенки микропор), и приводит к многократному увеличению (до 50 раз) объема гранул. Во время вспенивания гранулы размешиваются с помощью механического размешивателя с целью избегания их слипания. Водяной пар подается по системе трубопроводов, подключенной к задней части вспенивателя. Во вспенивателе гранулы размешиваются вертикальным размешивателем, состоящим из системы лопастей, предотвращающих слипание гранул. Расширенные гранулы перемещаются к горловине вспенивателя и высыпаются через засыпное отверстие, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает к горловине инжектора системы пневмотранспорта, которая доставляет гранулы в бункер.

Сушилка и система пневмотранспорта обеспечиваются теплым воздухом (более 50°С) путем нагнетания вентиляторами и нагрева паром. В целях обеспечения возможности регулирования количества поданных гранул, предусмотрена

В целях обеспечения возможности регулирования количества поданных гранул, предусмотрена

регулировка количества оборотов червячного дозатора, давления подводимого водяного пара.

Определение количества подаваемых гранул возложено на персонал, обслуживающий вспениватели, которые наблюдают за внешним видом гранул. Контрольно-измерительное оснащение вспенивателя состоит из регулирующих вентилей и контрольного манометра измерения давления водяного пара на линии подачи пара во вспениватель, а также весов для определения веса насыпанных вспененных гранул.

Остановка вспенивателя Каждый раз при остановке вспенивателя необходимо выполнить следующие операции:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механического размешивателя по остывании.

- Опорожнение вспенивателя от вспененных гранул.

Аварийная остановка вспенивателя (отключение электроэнергии, остановка размешивателя) Требует отключения подачи пара и включение сжатого воздуха для остужения гранул. Несоблюдение этих правил приводит к дальнейшему вспениванию гранул и выходу из строя привода вспенивателя.

Возобновление работы при аварийной остановке может наступить после ее опорожнения от находящихся внутри гранул и осмотра вспенивателя.

Несоблюдение этих правил приводит к дальнейшему вспениванию гранул и выходу из строя привода вспенивателя.

Возобновление работы при аварийной остановке может наступить после ее опорожнения от находящихся внутри гранул и осмотра вспенивателя.

7.1.2. Выдержка гранул по времени

Опорожняющая часть пневматического транспорта направляет гранулы в бункеры. В бункерах происходит процесс выдержки по времени вспененных гранул. Это простая технологическая операция, имеющая, однако, большое значение для дальнейшего производства и влияющая на качество сформованных изделий. Во время выдержки по времени вспененных гранул в бункерах со свободно поступающим воздухом происходит процесс диффузии воздуха внутрь гранул и выравнивания разницы давления между внутренностью гранул и атмосферой. Длительность процесса в зависимости от количества насыпанных гранул, их размера, температуры воздуха колеблется от нескольких до нескольких десятков часов. Общепризнанным является оптимальное время выдержки в течение 8 часов при комнатной температуре. Время выдержки гранул не следует продлевать более недели вследствие потери пор и ухудшения качества изготовленных изделий из передержанных гранул.

В целях уверенности, что температура выдерживания гранул, которая должна соответствовать 22-28°С, в помещении, в котором находятся бункеры, устанавливается нагревательная аппаратура, а для контроля служит настенный термометр. В целях обеспечения выдерживания по времени следует производить записи в соответствующих журналах и опорожнение выполнять в соответствии с табличками на бункерах. Выборка гранул производится из нижней части бункеров в систему пневматического трубопровода по трубам и с помощью потока воздуха транспортируется в соответствующие приспособления над формами.

Заполнение приспособлений производится периодически, каждый раз после опорожнения. Из приспособлений вспененные гранулы поступают в формы.

Время выдержки гранул не следует продлевать более недели вследствие потери пор и ухудшения качества изготовленных изделий из передержанных гранул.

В целях уверенности, что температура выдерживания гранул, которая должна соответствовать 22-28°С, в помещении, в котором находятся бункеры, устанавливается нагревательная аппаратура, а для контроля служит настенный термометр. В целях обеспечения выдерживания по времени следует производить записи в соответствующих журналах и опорожнение выполнять в соответствии с табличками на бункерах. Выборка гранул производится из нижней части бункеров в систему пневматического трубопровода по трубам и с помощью потока воздуха транспортируется в соответствующие приспособления над формами.

Заполнение приспособлений производится периодически, каждый раз после опорожнения. Из приспособлений вспененные гранулы поступают в формы.

7.1.3. Формирование блоков из вспенивающегося полистирола

Формирование блоков из пенополистирола является наиболее важной операцией в цикле производства изделий из пенопласта. Во время этой операции засыпанные в формы вспененные гранулы дополнительно обрабатываются и слипаются между собой, образуя изделие в соответствие с заданной формой, в которой они находятся.

Смыслом этой операции является нагревание гранул, которое приводит к эффекту дальнейшего

Во время этой операции засыпанные в формы вспененные гранулы дополнительно обрабатываются и слипаются между собой, образуя изделие в соответствие с заданной формой, в которой они находятся.

Смыслом этой операции является нагревание гранул, которое приводит к эффекту дальнейшего

увеличения их объема. Увеличение объема в замкнутом пространстве формы совместно с повышенной температурой материала приводит к слипанию гранул между собой и заполнению всего объема формы.

Применяемый метод производства требует использования насыщенного водяного пара как источника энергии. Водяной пар в процессе формирования, так как и при операции вспенивания, также играет роль образователя пор.

Существенным элементом цикла является его начальная фаза — это устранение воздуха, имеющегося в свободном пространстве между гранулами и стенками формы. Это производится выдуванием его струей водяного пара.

Но и дополнительная роль водяного пара в процессе формирования чрезвычайно важна. Наличие воздуха снижает скорость нагрева гранул и приводит к ухудшению качества их слипания (так называемое рассыпании блоков) или приводит к образованию в форме свободных пустот, не заполненных гранулами, так называемых каверн. Конечной операцией цикла формирования является охлаждение сформированных блоков. От этой, как кажется, простой операции очень сильно зависит качество блоков, а также удачность цикла

Конечной операцией цикла формирования является охлаждение сформированных блоков. От этой, как кажется, простой операции очень сильно зависит качество блоков, а также удачность цикла

формования.

Цикл формования блока состоит из следующих операций:

А. Нагревание формы. Перед наполнением формы гранулами надлежит ее нагреть до температуры 80-90°С (при более высоких температурах гранулы будут слипаться сами по себе по мере их засыпания до подачи водяного пара). Во время нагревания форма должна быть закрыта, а конденсат и избыток поступающего пара должен быть направлен выделенным трубопроводом из здания. Нагревание формы имеет конечной целью избежание увлажнения гранул конденсатом, остающимся на холодной поверхности стенок формы. Поступающий на последующих этапах формирования пар должен только дополнительно нагревать стенки формы.

Б. Смазывание поверхности формы. Производится с помощью впрыскивания на внутреннюю поверхность формы раствора мыла или другого средства с целью обеспечения свободного отлипания сформированного блока от формы. Операции можно избежать, если гладкие внутренние стенки форм позволяют лёгкую выемку сформированного блока.

Операции можно избежать, если гладкие внутренние стенки форм позволяют лёгкую выемку сформированного блока.

В. Наполнение формы. Подготовленная в соответствии с пунктами А и Б форма заполняется гранулами через сборник под давлением. Наполнение формы должно быть полным для обеспечения соответствующего качества изделия.

Г. Продувание формы водяным паром. После заполнения формы и ее закрывания с помощью пневматического привода и герметичным замыканием – контрольная лампочка на пульте управления, водяной пар подается в верхние и боковые части стенок формы и выводится (вначале как смесь воздуха и водяного пара) через камеру в нижней части формы в коллектор конденсата и водяного пара при открыто находящемся там вентиле. Давление пара в камерах во время операции должно составлять 0,03-0,05 мПа, время продувки 10-20 сек.

Применение более длительного срока продувки нежелательно, так как приводит к ухудшению слипания гранул между собой во внешней и нижней частях формы, а наоборот, сокращение времени продувки приводит к остатку воздуха в форме и образованию пустот.

Д. Собственно формирование. После проведения продувки, закрывается вентиль отвода пара и

конденсата, а также проводятся дальнейшие операции по формованию. В это время возрастает давление пара в форме до 0,04-0,06 мПа, в том числе и в свободном пространстве между гранулами. Возрастание давления должно достигнуть максимального значения и контролироваться с помощью манометров.

Во время формования гранулы разогреваются, дополнительно вспениваются и вспененные полностью занимают объем формы. Находящийся там пар проникает через стенки гранул и приводит к слипанию гранул между собой. Время формования блоков составляет 8-12 секунд.

Е. Выемка сформованных блоков. Сформированные блоки выталкиваются из формы при помощи установленного выталкивателя. Для исправного выполнения этой операции необходимо устранение причин прилипания гранул к стенкам формы, которое достигается путем нанесения средств против прилипания перед загрузкой форм. По мере эксплуатации наступает пассивность по отношению к прилипанию стенок форм и в дальнейшем можно избегать смазки.

Контрольно-измерительная аппаратура форм размещена на пульте управления. Кроме того, на линии подачи пара имеется регулирующий вентиль и манометр, а также вентиль на коллекторе конденсатора и отвода из формы. Во время приостановки работы следует прекратить подачу пара, а также сжатого воздуха и электроэнергии. Время пребывания сформованного блока в форме зависит от сырья и составляет 10-30 минут.

7.1.4. Выдержка блоков по времени

Конечно, технологической операцией является выдержка сформованных блоков по времени, когда наступает проникновение воздуха в блоки, а также его сушение. Выдержку и сушение блоков следует производить при температуре 22-30°С в течение 8 часов.

7.1.5. Разрезание блоков на плиты

Последним действием, которое производится над блоками, является процесс их преобразования в плиты. Он заключается в разрезании блоков при помощи разделительного провода.

Разрезанию следует подвергать блоки, выдержанные по времени и высушенные. Разрезание блоков разогретым проводом возможно благодаря тому, что температура разогрева провода выше температуры плавления пенопласта и оставляет за собой литую поверхность, благодаря чему усиливается значение упругости материала.

Разрезание блоков на плиты производится на оснащении, состоящем из подвижного стола и стальной рамы с натянутыми проводами.

Благодаря легкой системе регулировки расстояния между проводами можно регулировать толщину разрезанных плит в соответствии с требованиями заказчика. Разрезанные плиты из пенопласта измеряют в соответствии с требованиями, принятыми на производстве, упаковываются или доставляются навалом через склад заказчику.

Разрезание блоков разогретым проводом возможно благодаря тому, что температура разогрева провода выше температуры плавления пенопласта и оставляет за собой литую поверхность, благодаря чему усиливается значение упругости материала.

Разрезание блоков на плиты производится на оснащении, состоящем из подвижного стола и стальной рамы с натянутыми проводами.

Благодаря легкой системе регулировки расстояния между проводами можно регулировать толщину разрезанных плит в соответствии с требованиями заказчика. Разрезанные плиты из пенопласта измеряют в соответствии с требованиями, принятыми на производстве, упаковываются или доставляются навалом через склад заказчику.

8. Стоки и отходы

8.1. Технологические стоки

Стоки предназначены для стока пара, воды и конденсата из вспенивателей, форм и с места

расположения производственных мощностей. Единственная защита стока – это защита от механического занесения гранул.

8.2. Отходы

Отходы

Отходы, образующиеся в процессе производства блоков, а также механического разрезания блоков на плиты вместе с гранулами, рассыпанными во время транспортировки пневмотранспортом, возвращаются в процесс производства. Количество отходов, образующихся на различных этапах производства не должно превышать 6,5% и это значение составляет разницу между нетто произведенным и брутто примененным. 8.3. Испаряемые газы

Образующиеся в процессе производства газы составляют пар и пентан. Наибольшее количество пентана находится в отводах из впенивателей. Выхлоп убирается вытяжной вентиляцией в атмосферу, где он становится безопасным. На рабочих местах, где установлены вспениватели и имеется максимальная концентрация выхлопа, установленное оборудование должно обеспечивать достаточный отвод газов.

Вытяжное вентиляционное оборудование обеспечивает многократную замену воздуха в помещении и не допускает концентрацию пентана, угрожающую пожаром или взрывом.

9. Безопасность и гигиена труда

На всех стадиях производства пенополистирол не является токсичным и нет необходимости применять средства для вредного производства.

В производственных помещениях, в которых имеется повышенная влажность (помещения вспенивателей и форм), пол следует выложить деревянным паркетом. Каждое место следует обеспечить общей инструкцией обслуживания, в которой определяется способ работы и соответствующие предписания, утвержденные службой безопасности труда, работы в соответствии с технологической инструкцией работы на данном оборудовании. Персонал к работе может быть допущен только после ознакомления с правилами технологии, эксплуатации, обслуживания и безопасности труда на данном оборудовании.

Во время эксплуатации следует обратить внимание на следующие вопросы:

А. Оснащение рабочих мест общей инструкцией по обслуживанию

Б. Подключить систему сигнализации и защиты от возрастания давления пара

В. Проводить обслуживание системы трубопроводов пара и воздуха под давлением

Г. Во время подачи пара в формы находиться за пультом управления за защитным экраном

Д. Проверять состояние пневмотранспорта

Е. Запретить курение в производственных и складских помещениях

Ж. Проверять состояние вытяжного оборудования

З. Не блокировать путей транспортирования и двери

Во всех помещениях следует поместить надписи о запрещении курения, гашения пожара водой

Во время подачи пара в формы находиться за пультом управления за защитным экраном

Д. Проверять состояние пневмотранспорта

Е. Запретить курение в производственных и складских помещениях

Ж. Проверять состояние вытяжного оборудования

З. Не блокировать путей транспортирования и двери

Во всех помещениях следует поместить надписи о запрещении курения, гашения пожара водой

оборудования под напряжением, оборудовать помещения средствами пожаротушения.

Во время ремонтных работ в качестве местного освещения применять лампы с напряжением 24В.

10. Обеспечение пожарной безопасности

Объект производства относится к третьей категории объектов по пожарной безопасности. Здание

относится к классу «С», причем помещение склада сырья должно быть класса «А» и иметь огнеупорные двери.

Все помещения должны быть оборудованы гидрантами. Кроме того, все помещения должны быть

обеспечены средствами пожарного тушения в количестве не менее: углекислотные огнетушители (по два в каждом помещении), 2 углекислотных агрегата тушения (в помещении бункеров и выдержки блоков), 2 асбестовых тента (по 2 в каждом помещении).

11. Процесс двойного вспенивания гранул из пенополистирола.

Процесс двойного вспенивания гранул применяется для уменьшения расхода сырья, менее 14-15 кг/м3.

Процесс заключается в том, что во время первого вспенивания, удельная плотность гранул насыпью находится в пределах 16-18 кг/м3, а после их высушивания проводится повторное вспенивание и удельный вес насыпью составляет 11-12 кг/м3.

Гранулы после проведения процесса выдержки предназначаются для формирования изделий с плотностью 12-15 кг/м3. Процесс вспенивания можно проводить многократно и довести плотность до 5-7 кг/м3, однако формование изделий из таких интенсивно вспененных гранул затруднено, так как в них остается небольшое содержание порофора. Также изделия из него характеризуются невысокой стойкостью к механическим воздействиям, когда содержание полимера составляет 0,5-0,7 % от объема, а воздуха соответственно 99,3-99,5% объема.

Процесс многократного вспенивания был запатентован еще в 1961 году.

11.1. Теоретическое обоснование процесса двукратного вспенивания.

Из кинетической кривой вспенивания следует, что процесс проходит интенсивно в течение первых 2-3 минут и масса насыпанных гранул уменьшается с 550 до 25-30 кг/м3 или в 18-22 раза, соответственно увеличивается объем, а при более долгом вспенивании процесс затормаживается, даже может иметь место увеличение плотности гранул. Это связано с потерей порофора при вспенивании. Во время нагревания гранул до температуры вспенивания (около 100°С) находящийся в них порофор-пентан (химическая формула С5Н12, температура кипения – 36,5°С) превращается в пар. Его утечка невелика и для поддержания равновесия давления гранулы расширяются. Основные потери происходят по причине увеличения объема, а главное времени вспенивания. В процессе многократного вспенивания гранул порофор разрежается воздухом, проникающим в гранулы в процессе выдержки.

Время двойного вспенивания почти совпадает со временем одинарного вспенивания, поэтому потери порофора одинаковы в обоих случаях. Во всех случаях вспенивания существенна роль пара. Он является дополнительным источником

Во всех случаях вспенивания существенна роль пара. Он является дополнительным источником

вспенивания. Благодаря сильной диффузии он проникает в образующиеся микропоры и приводит в соответствие давление в гранулах с внешним давлением.

11.2. Процесс двойного вспенивания.

Технологический процесс двойного вспенивания выглядит следующим образом: на первом этапе

вспенивания, проводящейся в атмосфере водяного пара, надлежит довести удельный вес гранул до 16-18 кг/м3. Условиями получения такой интенсивности вспенивания являются соответствующий подбор скорости их дозирования, времени пребывания во вспенивателе или температуры вспенивания посредством использования смеси пара и воздуха.

После первой стадии гранулы высушивают на месте в подвешенном состоянии при как можно более высокой температуре и выдерживают на месте. Расчеты по выдерживанию для 1 ступени: температура 15-25°С, время 3-8 часов. Высушенные гранулы повторно поступают во вспениватель и при помощи пара или смеси его с воздухом вспениваются до достижения удельного веса 11-12 кг/м3. Двукратно вспененные гранулы высушивают подобно 1 ступени и направляют в бункеры, в которых их выдерживают. Расчеты по выдерживанию для 2 ступени: температура 15-25°С, время 5-15 часов. После выдержки гранулы предназначаются для формирования блоков. Условия формирования блоков следует подбирать опытным путем, имея в виду повышенную деформируемость гранул при низком удельном весе на сжатие у сформированных блоков.

Двукратно вспененные гранулы высушивают подобно 1 ступени и направляют в бункеры, в которых их выдерживают. Расчеты по выдерживанию для 2 ступени: температура 15-25°С, время 5-15 часов. После выдержки гранулы предназначаются для формирования блоков. Условия формирования блоков следует подбирать опытным путем, имея в виду повышенную деформируемость гранул при низком удельном весе на сжатие у сформированных блоков.

11.3. Технология процесса и оснащение

Первое вспенивание Во время этого этапа гранулы должны достичь удельного веса насыпью в пределах 16-18 кг/м3. Для этих целей необходимо подобрать определенные параметры вспенивания. Этого можно достичь посредством:

- уменьшения уровня засыпания во вспениватель, что приводит, однако, к уменьшению

производительности - уменьшение количества подаваемого пара во вспениватель и тем самым уменьшение температуры во вспенивателе

- применение смеси пара и воздуха

- сокращение времени пребывания гранул во вспенивателе посредством увеличения скорости

дозирования.

Последний вариант является наиболее приемлемым, потому что не уменьшает производительность вспенивателя. Чтобы количество подаваемого через шнек сырья стало меньше (при полном заполнении шнека) при максимальных оборотах надлежит увеличить количество оборотов шнека путем замены ременной передачи.

11.4. Сушение гранул после первого вспенивания

Процесс сушки проводится в существующих сушилках. Не требуется ее специальная доработка для двойного вспенивания.

11.5. Выдержка гранул после первого вспенивания

Несмотря на то, что гранулы после первого вспенивания имеют более высокий удельный вес, время выдержки гранул сокращается и составляет 3-8 часов. Как известно, время выдержки гранул меньшего диаметра меньше. Температуры выдержки составляют 15-25°С. 11.6. Второе вспенивание Процесс второго вспенивания проводится аналогично первому. Следует подобрать те же параметры:

- скорость дозирования

- температура во вспенивателе

Основными критериями оценки правильности работы вспенивателя является определяемый удельный вес гранул насыпью, а также отсутствие появления пыли по выходу из сушилки. В случае появления пыли из гранул, надлежит уменьшить температуру вспенивания (уменьшить

В случае появления пыли из гранул, надлежит уменьшить температуру вспенивания (уменьшить

количество подаваемого пара или обогатить смесь воздухом) или увеличить скорость прохождения гранул (дозирование) через вспениватель путем увеличения оборотов подающего червякового шнека.

Вспененные повторно гранулы, в связи с их малым удельным весом, более чувствительны к

механическим повреждениям во время их транспортировки. Поэтому следует уменьшить скорость

транспортировки путем изменения скорости работы вентилятора.

11.7. Выдержка гранул после второго вспенивания

Из сушилки через инжектор гранулы направляются в существующие бункеры, где происходит процесс диффузии воздуха в образовавшиеся микропоры. Оптимальное время выдержки после второй ступени вспенивания составляет несколько часов в зависимости от размера гранул. Температура выдержки должна составлять, как и во время первой выдержки, в пределах 15-25°С. Время выдержки при одинаковом удельном весе зависит от размера гранул.

11.8. Процесс формирования блоков

Процесс формирования блоков при двукратном вспенивании не сильно отличается от обычного

процесса. Также следует обеспечить продувку формы, наполненной гранулами.

Давление пара во время этой операции должно быть в пределах 0,1-0,2 атмосфер, а время продувки как можно меньшим, в границах нескольких секунд. Расчеты продувки и дальнейшая подача пара должны обеспечивать равномерное нагревание гранул во всем рабочем объеме формы.

Давление пара во время формования должно составлять 0,4-0,7 атмосфер в зависимости от качества гранул (удельного веса содержащегося полимера). Время формирования с учетом повышенной чувствительности к механическому воздействию не должно быть большим, потому что это приведет к осыпанию (появлению пыли) блоков, даже во время формирования и далее в процессе охлаждения.

Общее время воздействия пара должно составлять 15-40 секунд, время охлаждения 5-10 минут, в

зависимости от температуры формования, а также давления пара, конструкции формы и ее герметичности. Данные должны определяться опытным путем с учетом качества сырья, а также удельного веса после второго вспенивания.

Данные должны определяться опытным путем с учетом качества сырья, а также удельного веса после второго вспенивания.

12. Описание и порядок эксплуатации вспенивателя, предназначенного для

ступенчатого вспенивания пенополистирола

12.1. Описание и порядок эксплуатации

Вспениватель следует устанавливать на твердой ровной поверхности и выравнивать по длине и ширине при помощи уровня. Первой технологической операцией является вспенивание гранул. Процесс вспенивания возможен благодаря порофору, который содержится в гранулах. Во время вспенивания, производимого при помощи водяного пара, подаваемого во вспениватель при температуре 90-100°С (давление пара 0,1 мПа) в монолите полистирола возникает микропористая структура. Водяной пар, подаваемый во вспениватель, играет двойную роль: основную – нагревание и дополнительную – источника вспенивания (благодаря высокой скорости диффузии через стенки микропор), приводит к многократному (до 50 раз) увеличению объема гранул.![]() Во время вспенивания гранулы перемешиваются при помощи механической мешалки с целью предотвращения их слипания.

Водяной пар подается во вспениватель при помощи трубопровода к нижней его части. Во вспенивателе гранулы перемешиваются вертикальной мешалкой, состоящей из системы лопастей, предотвращающей слипание гранул. Увеличивающиеся в объеме гранулы перемещаются в верхнюю часть вспенивателя и опускаются через отверстие засыпания, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает в горловину (инжектор) пневмотранспорта, который доставляет их в бункеры.

Сушилка и транспортная часть приводится в действие теплым воздухом (более 50°С) при помощи

Во время вспенивания гранулы перемешиваются при помощи механической мешалки с целью предотвращения их слипания.

Водяной пар подается во вспениватель при помощи трубопровода к нижней его части. Во вспенивателе гранулы перемешиваются вертикальной мешалкой, состоящей из системы лопастей, предотвращающей слипание гранул. Увеличивающиеся в объеме гранулы перемещаются в верхнюю часть вспенивателя и опускаются через отверстие засыпания, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает в горловину (инжектор) пневмотранспорта, который доставляет их в бункеры.

Сушилка и транспортная часть приводится в действие теплым воздухом (более 50°С) при помощи

вентиляторов и обогревается паром.

В целях возможного регулирования производительности и насыпного веса гранул, вспениватель

имеет:

А. Возможность двукратного вспенивания,

Б. Регулировку скорости оборотов шнековых дозаторов.

Определение насыпного веса является обязанность обслуживающего персонала, который проводит внешний осмотр вспененных гранул. Контрольно-измерительное оборудование состоит из вентилей закрывания и манометра контрольного давления водяного пара на линии до вспенивателя, а также винта, регулирующего обороты червячной передачи.

Контрольно-измерительное оборудование состоит из вентилей закрывания и манометра контрольного давления водяного пара на линии до вспенивателя, а также винта, регулирующего обороты червячной передачи.

12.2. Требования по безопасности труда

- вспениватель может обслуживаться только персоналом, ознакомленным с принципом его действия и устройством, а также с правилами безопасности труда

- обслуживающий персонал должен соблюдать общие правила безопасности труда, обязательные на предприятии

- рабочее место должно быть надлежащим образом освещено и быть чистым, а работник, обслуживающий вспениватель, должен работать в одежде и обуви, находящейся в надлежащем состоянии

- при манипуляциях с паровым вентилем руки должны быть одеты в рабочие рукавицы

Запрещается:

- открывание дверки главного сборника вспенивателя, а также выполнение внутреннего осмотра сборника во время работы мешалки

- включение двигателей привода при открытых защитных кожухах системы ременной передачи

- манипулирование рукой в контрольном лючке червячной передачи при работающем оборудовании.

12.3. Порядок работ перед началом работы вспенивателя

Перед началом работы вспенивателя необходимо выполнить следующие действия:

- Проверить герметичность системы подачи пара по трубопроводу при давлении 0,1 МПа.

- Убедится в правильности подключения к электросети.

- Проверить состояние защитного кожуха на ременной передаче.

- Мусор, попавший в главный сборник, может повредить мешалку и сетку.

- Мусор, попавший в сборник засыпания гранул, может повредить червячную передачу, подающую гранулы в главный сборник вспенивателя.

12.4. Обслуживание во время работ

- Тщательно закрыть дверки на главном сборнике вспенивателя.

- Осторожно открыть паровой вентиль и нагреть главный сборник в течение 10-15 минут.

- Наполнить главный сборник гранулами при помощи червячной передачи. Во время работы сборник (первая ступень вспенивания) должен заполняться автоматически.

3а. Для заполнения во второй ступени вспенивания наполнить бункер второй ступени вспенивания

гранулами, прошедшими через первую ступень при помощи червячной передачи большего диаметра. Бункер второй ступени заполняет себя при помощи вентилятора.

- Включить двигатель мешалки в главном сборнике.

- Включить червячную передачу, подающую гранулы в главный сборник.

- Включить пневмотранспорт, а также сушилку.

- Следить за текущей работой вспенивателя.

12.5. Обслуживание по окончании работ

- Выключить червячную передачу.

- Выключить червячную передачу по опорожнении засыпного сборника.

- Перекрыть подачу пара во вспениватель и подать сжатый воздух в целях охлаждения

сборника. - Выключить двигатель привода мешалки в главном сборнике по охлаждении (примерно через 60 минут).

- Выключить вентилятор, а также сушилку.

- Выключить подачу электроэнергии главным рубильником.

Каждая остановка вспенивателя требует:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механической мешалки по охлаждении.

- Опорожнение вспенивателя от вспененных гранул через дверки во вспенивателе.

12.6. Порядок действий при аварии (выключение электроэнергии, остановка

мешалки)

Требует немедленного отключения подачи пара и включения подачи сжатого воздуха с целью

охлаждения гранул. Невыполнение этих правил может привести к слипанию гранул, находящихся внутри в агломерат, что может повредить оборудование привода вспенивателя.

Возобновление работы вспенивателя после аварийной остановки может производиться после опорожнения находящихся внутри гранул и осмотра вспенивателя

Разработка автоматического предвспенивателя пенополистирола

Предприятие «ВяткаСтройДеталь» — разработчик и поставщик технологических линий по производству пенопласта пенополистирольного и изделий из него. Для решения очередной задачи – автоматизации предвспенивателя пенополистирола – предприятием вновь были выбраны приборы ОВЕН: панель оператора ИП320, программируемый логический контроллер ПЛК150, тензодатчик с преобразователем сигнала МВ110-224.1ТД, преобразователь частоты ПЧВ101-К75-А.

Для решения очередной задачи – автоматизации предвспенивателя пенополистирола – предприятием вновь были выбраны приборы ОВЕН: панель оператора ИП320, программируемый логический контроллер ПЛК150, тензодатчик с преобразователем сигнала МВ110-224.1ТД, преобразователь частоты ПЧВ101-К75-А.

Особенности технологии производства пенополистирола

Пенополистирольный пенопласт был изобретён и запатентован фирмой BASF в 1951 году. С тех пор этот популярный материал используется в строительстве, упаковке и для решения различных технических задач. Эффективность материала в деле тепло- и звукоизоляции заключается в наполнении полимера воздухом, поэтому сырьё для производства называют вспенивающимся. В производственном процессе полистирол проходит три стадии: расширение, сушку и формование. На первом этапе гранулы увеличиваются в объеме, наполняясь воздухом до 98 % за счет содержания в полимере газа пентана. Таким образом, вспенивание полистирола является одним из основных процессов при производстве пенопласта и значительно влияет на качество конечного продукта. Данный процесс происходит в предвспенивателе, где под действием тепловой обработки происходит первичное вспенивание гранул полистирола.

Данный процесс происходит в предвспенивателе, где под действием тепловой обработки происходит первичное вспенивание гранул полистирола.

Необходимость автоматизации

До автоматизации работа оборудования постоянно контролировалась человеком. Оператору необходимо было внимательно следить за показателями температуры, времени парообработки гранул, давлением и количеством пара, за высотой роста гранул в рабочей камере. Если, по какой либо причине технология нарушалась, то это приводило к разрушению гранул и к порче сырья.

Кроме того, оператор был занят нелегким физическим трудом: при каждой загрузке рабочий взвешивал и засыпал в предвспениватель сырьё, масса которого порой могла достигать до 50 кг – в зависимости от желаемой марки пенопласта.

Немаловажно будет отметить и тот факт, что в производственной линии разные единицы оборудования имеют разную производительность. И ранее комплекс подготовки сырья отставал от формовочного узла, снижая эффективность работы и производительность всего цеха в целом.

Автоматизированный предвспениватель

Компания «ВяткаСтройДеталь» в целях увеличения производительности и уменьшения человеческого риска ошибки выпустила полностью автоматический вспениватель гранул пенополистирола.

В результате автоматизации оператору необходимо нажать только кнопку «Пуск» и задать через панель оператора ИП320 необходимые параметры технологического процесса. Контроллер ПЛК150 в связке с модулем дискретного ввода/вывода МДВВ полностью осуществляет управление и контроль процесса вспенивания.

Согласно запрограммированному циклу сначала осуществляется процесс прогревания камеры предвспенивателя до заданной через панель оператора температуры. Одновременно по шнековому транспортеру ведется загрузка сырья в весовой терминал. В весовом терминале установлен тензодатчик с преобразователем сигнала МВ110-224.1ТД. С преобразователя сигнала тензодатчика на вход контроллера поступает сигнал 4-20мА. Контроллер ПЛК150 в зависимости от сигнала с тензодатчика управляет скоростью вращения шнекового транспортера через частотный преобразователь ПЧВ101-К75-А. Данный способ позволяет достичь максимально точного веса сырья для предвспенивания. Так, при 50 килограммах сырья погрешность составила всего 9 граммов.

Данный способ позволяет достичь максимально точного веса сырья для предвспенивания. Так, при 50 килограммах сырья погрешность составила всего 9 граммов.

Как только в весовом терминале окажется нужное количество сырья, и камера будет прогрета до заданной температуры, осуществляется процесс загрузки сырья в камеру предвспенивателя и начинается процесс вспенивания.

Сырье в процессе вспенивания должно достичь объем 1 м³. За процессом вспенивания следят оптические датчики. Как только сырье достигло нужного объема, внизу предвспенивателя открывается окно выгрузки вспененного полистирола. Далее сырье попадает в сушилку и бункеры выдержки.

Далее предвспениватель начинает новый цикл с дозировки сырья. Количество циклов предвспенивателя также устанавливается через панель оператора ИП320.

Результат автоматизации

Данная автоматизация повысила производительность предвспенивателя с 80 до 140 м³ в смену и позволило свести к нулю количество брака.

Демонстрацию работы полностью автоматизированного цеха для производства пенопласта, смонтированного в Болгарии, можно увидеть на сайте http://www. penolider.ru в разделе «Видео».

penolider.ru в разделе «Видео».

№105635486 — строительное оборудование в Жанакоргане — Маркет

О товаре Описание от продавцаПП–2 — высокопроизводительный комплекс тепловой обработки гранул полистирола при помощи водяного пара.

Подача гранул в камеру тепловой обработки осуществляется шнековым питателем. Равномерное вращение перемешивающего устройства препятствует вспениванию гранул. Для получения необходимой плотности возможно многократное вспенивание материала после промежуточной выдержки.

В состав комплекса входят:

Встроенный парогенератор.

Датчик уровня воды, позволяющий в автоматическом режиме следить за уровнем воды в парогенераторе.

Привод перемешивания, установленный в камере вспенивания, позволяющий произвести равномерное вспенивание гранул.

Шнековый питатель для подачи гранул в камеру вспенивания.

Технические характеристики

Наименование

Ед. Изм.

Значение

Производительность, не менее

Кг. /час

До 15

Установленная мощность

КВт

14

Объем емкости для гранул полистирола

Л.

40

Объем камеры вспенивания

Л.

200

Давление пара в рабочей камере

Атм.

0, 1-0, 3

Габаритные размеры Д/Ш/В

Мм.

1270х800х1900

Масса

Кг.

200

- Город

- Жанакорган

Оборудование для производства пенопласта

Опубликовано Вестпром

Вкл 19 Сен 2014

Руководство по технологии производства пенопласта включает в себя:

- Основные понятия

- Физико-химическая последовательность процесса производства пенопласта;

- Сырье

- Наименование;

- Физико-химические свойства и требования к качеству вспенивающегося полистирола;

- Приемка и хранение сырья.

- Характеристика источников энергии для оборудования

- Водяной пар;

- Электроэнергия;

- Воздух под давлением.

- Характеристика полуфабриката (шариков пенопласта)

- Физико-химические свойства;

- Пересылка и складирование.

- Характеристика продукта (пенопласта)

- Физико-химические свойства блоков из вспенивающегося полистирола;

- Нормативные требования.

- Отходы

- Описание технологического процесса производства пенопласта

- Общее описание процесса.

- Отстойники и накопители отходов

- Безопасность и гигиена труда

- Пожаробезопасность

11. Процесс двойного вспенивания гранул из пенополистирола.

- Теоретическое обоснование процесса двукратного вспенивания;

- Процесс двойного вспенивания;

- Технология процесса производства, оснащение, оборудование;

- Сушение гранул после первого вспенивания;

- Выдержка гранул после первого вспенивания;

- Второе вспенивание;

- Выдержка гранул после второго вспенивания;

- Процесс формирования блоков.

12. Описание и порядок эксплуатации вспенивателя (предвспенивателя), предназначенного для ступенчатого вспенивания пенополистирола

- Описание и порядок эксплуатации;

- Требования по безопасности труда;

- Порядок работ перед началом работы вспенивателя;

- Обслуживание во время работы;

- Обслуживание по окончании работ;

- Порядок действий при аварии (выключение электроэнергии, остановка мешалки).

По запросу вы получите полное описание процесса производства пенопласта, необходимого оборудования, и технологии вспенивания пенополистирола.

Вспениватель для вспенивания гранул полистирола 40 500 c. №6477061 в г. Душанбе — Промышленное оборудование

Для дальнейшего сотрудничества звонить и писать в WhatsApp

Официальный представитель реализует и осуществляет прямую поставку от Российского завода изготовителя, оборудование различных мощностей , а в частности, для вспенивания полистирольных гранул! Вспениватель предназначен для первичного вспенивания гранул полистирола путем их тепловой обработки насыщенным водяным паром, а также для стендового производства плитного полистирола. Аппарат может использоваться как отдельный агрегат, а также может быть вмонтирован в поточно — технологическую линию. Гранулы полистирола имеют диаметр 0,6-1,5 мм и похожи на манную крупу. Внутри каждой гранулы содержится газ изопентан который под воздействием горячего пара изменяет её объём в несколько десятков раз превращая в шарики пенополистирола. Процесс чем-то напоминает изготовление попкорна. Установка, внутри которой полистирол превращается в шарики пенополистирола диаметром 3 – 12 мм называется вспенивателем. Основная задача вспенивателя заключается в получении гранул пенополистирола заданного размера и веса. Чем меньше вес гранул пенополистирола и больший объём вы получите, тем меньше будет себестоимость конечной продукции!

Вспениватель должен эксплуатироваться в закрытом отапливаемом помещении при температуре окружающего воздуха от + 5 до + 400С, влажности воздуха не более 80%. Концентрация пыли в помещении должна быть в пределах санитарных норм.

Окружающая среда взрывобезопасная. Наименование показателя Ед. измер. ПП-2

ПП-4 ПП-6 ПП-8 ПП-10!

Установленная мощность кВт 14, 17, 24, 25, 28,35! Производительность вспенивания, не более кг/час- 15, 20, 30, 35! Внутренний диаметр аппаратов в мм 500,710, 710, 850, 900!

Расход пара на 1кг сырья кг 0,3-0,6! Давление пара в раб. камере котла! Число оборотов об/мин 56 мешалки! Число оборотов шнека питателя.Объем дозатора гранул л 40, 40, 50, 60, 70! Объем камеры в литрах -200, 400, 600, 800, 1000 ! Объём вспенивателя мм 1350 ,960 , 1900, 1560х, 1100х, 2000, 1600х, 1100х, 2000, 1800х, 1300х, 2300, 1700х, 1250х, 2300!

Габаритные размеры

атм. 0,2 об/мин 1000!

Вес, не более кг 270,

370 , 460 , 560 , и 710кг! Гарантия на оборудование 2 года! Паспорт и сертификат соответствия имеется! Форма оплаты любая!

Заменители пенообразователей

Пенообразователииспользуются в самых разных областях, включая холодильники, здания, автомобили, мебель, упаковку и многое другое. Вспенивающий агент используется для создания ячеистой структуры из жидкой пластмассы, а в случае пены, используемой для изоляции, он действует как изолирующий компонент пены.

Конечное использование

Жесткий полиуретан: для бытовых холодильников и морозильников.

Пена для бытовых приборов включает изоляционную пену для бытовых холодильников и морозильников.

Жесткий полиуретан: спрей

Спрей-пена включает изоляцию для кровли и стен.

Жесткий полиуретан: коммерческое охлаждение

Коммерческая холодильная пена включает изоляцию для труб, стен и металлических дверей в коммерческом холодильном оборудовании, торговых автоматах, охладителях, плавучести и транспортных средствах-рефрижераторах.

Жесткий полиуретан: пена для морской флотации

Пена для морской флотации используется в производстве лодок как для конструкционных, так и для флотационных целей.

Жесткий полиуретан: сэндвич-панели

Сэндвич-панели включают изоляцию для стен и металлических дверей.

Гибкий полиуретан

Гибкий полиуретан включает мебель из пенопласта, постельные принадлежности, подушки стульев и подошвы для обуви.

Полиуретан с интегральной обшивкой

Полиуретан с интегральной обшивкой включает в себя рулевые колеса автомобилей, приборные панели и подошвы обуви.

Полистирол: экструдированный лист

Экструдированный лист включает пену для упаковки и плавучести или плавучести.

Полиолефин

Полиолефин включает вспененные листы и трубки.

Жесткий полиуретан: плиты и прочее.

Плиты включают изоляцию для панелей и труб.

Полистирол: экструдированный картон и заготовка

Экструдированный картон и заготовка включают изоляцию для кровли, стен, полов и труб.

Жесткий полиуретановый и полиизоциануратный ламинированный картон

Жесткий полиуретановый и полиизоциануратный ламинированный картон включает изоляцию для кровли и стен.

Фенольная изоляционная плита и Bunstock

Фенольная изоляционная плита и набивка включают изоляцию для кровли и стен.

Пенообразователь — обзор

10.2.1 Пенообразователи

При производстве пен используются физические или химические пенообразователи. Физические — это сжатые газы и летучие жидкости, такие как N 2 , CO 2 , углеводороды, кетоны и спирты. Химические вещества, как правило, представляют собой твердые органические вещества или минералы, которые разлагаются в определенном диапазоне температур.Для получения пен с использованием сверхкритического CO 2 (scCO 2 ) используется метод закалки под давлением (Goel and Beckman, 1994).

N 2 , воздух, CO 2 или смесь воздуха и гелия являются примерами газообразных пенообразователей. Среди них N 2 и воздух являются предпочтительными, поскольку они инертны, нетоксичны, негорючие и имеют низкий коэффициент диффузии по отношению к большинству полимеров. Хотя N 2 можно использовать в качестве вспенивающего агента в процессе вспенивания полимера, большинство публикаций по этой теме посвящено вспениванию полимеров с использованием CO 2 , поскольку это также влияет на некоторые свойства полимера, тем самым повышая технологичность полимера (Michaeli & Heinz, 2002 ).Однако и N 2 , и CO 2 считаются устойчивыми альтернативами для замены используемых в настоящее время вспенивающих агентов (Jacobs et al. , 2008). Вспенивание ПС и ацетата целлюлозы, например, было изучено с использованием методики, основанной на насыщении полимера scCO 2 и быстрой декомпрессии. Диаметр образующихся микросотовых структур контролировали, манипулируя параметрами процесса (Reverchon and Cardea, 2007).Летучие жидкости с температурой кипения ниже 110 ° C, такие как алифатические углеводороды (C5 – C7), являются полезными физическими вспенивателями. Идеальными агентами являются галогенированные алифатические углеводороды, которые, помимо упомянутых выше характеристик, обладают очень низкой теплопроводностью. Однако увеличение концентраций хлорфторуглеродов (CFC) в верхних слоях атмосферы приведет к долгосрочному повреждению озонового слоя. Внимание мировой общественности к этому привело к подписанию Монреальского протокола в 1987 году. ХФУ будут запрещены к 2010 году в соответствии с этим протоколом.Недавние измерения содержания хлора в атмосфере показывают, что эквивалентное эффективное содержание хлора в северной тропосфере снижается.

При применении жестких пеноматериалов альтернативными вспенивающими агентами являются гидрохлорфторуглероды (ГХФУ) с низким потенциалом разрушения озонового слоя (ОРС), гидрофторуглероды (ГФУ) и углеводороды с нулевым ОРП. Сравнение ODP CFC-11 (CFCl 3 ) или CFC-12 (CF 2 Cl 2 ), имеющего ODP = 1,0, с ГХФУ-123 (CF 3 CHCl 2 ), у которого 0.02–0.06 ОРС и ГХФУ-124 (CF 3 CHClF) с ОРП = 0,02–0,04, ясно, почему первые заменяются (Vachon, 2001). Смешивание небольших количеств CO 2 с HFC-245fa оказалось полезным для вспенивания и уменьшило плотность пены больше, чем при использовании одного HFC-245fa (Vachon, 2005). Разработка пенообразователей следующего поколения (без ОРП) ведется уже несколько лет (Wu et al. , 1999; Bogdan et al. , 1999; Zipfel et al., 1999; Андради, 2003).

Наиболее важными химическими вспенивателями являются бикарбонат аммония (температура разложения 60 ° C), бикарбонат натрия (интервал температур разложения 100–140 ° C) и боргидрат натрия (температура разложения 300 ° C). В некоторых случаях вода также может использоваться в качестве вспенивателя (Niyogi и др. , 1999; Rizvi и др. , 2000). Большинство известных органических вспенивающих агентов относятся к: азо- и диазосоединениям, N-нитрозосоединениям, сульфонилгидразидам, азидам, триазинам, триазолам, тетразолам, сульфонилсемикарбазидам, производным мочевины, производным и сложным эфирам гуанидина (Шутов, 1991; Seymour, 1991 ).

Подробнее о вспенивающих агентах — изоляция из полиизоцианурата (полиизо) и пенополистирол (EPS)

Подробнее о вспенивающих агентах

Примечание от Dyplast: Эта статья любезно предоставлена Professional Roofing, журналом NRDA. Это достаточно информативно, но некоторые аспекты не применимы к полиизо Dyplast. LTTR, например, применим к тонким многослойным кровельным листам из полиизо, произведенным в процессе ограниченного подъема, и не применим к свободно поднимающимся полиизо-набивным материалам Dyplast.

Обновление вспенивающего агента

Узнайте, почему был сделан переход на пентан и что это означает для полиизо

от Лоррейн Росс

При прогнозируемом производстве более 5 миллиардов досок в течение 2005 г. изоляция из полиизоцианурата продолжает оставаться доминирующим теплоизоляционным материалом, используемым на рынке коммерческих кровельных материалов. В настоящее время полиизоцианурат имеет улучшенные экологические характеристики и является важным компонентом устойчивого строительства. Тем не менее, за последние 20 лет возник ряд проблем, в значительной степени обусловленных экологическими нормативами.История выживания полиизоцианурата необычна, учитывая типичную кончину продуктов, сырье которых было нацелено на экологические группы. Невероятно, но результирующие изменения в продукте привели к усовершенствованию продукта и более тесному сотрудничеству между производителями полиизоциануратов и подрядчиками по кровельным работам, особенно в улучшении стандарта полиизоциануратов, ASTM C1289, «Стандартные спецификации для облицованных жестких ячеистых полиизоциануратных теплоизоляционных плит». Эта статья предоставит обновленную информацию о полиизоцианурате и несколько наблюдений за будущим направлением продукта.

Окружающая среда

Полиизоциануратная изоляция состоит из трех основных компонентов: МДИ, полиола и вспенивающего агента. Когда эти три компонента смешиваются вместе с небольшими количествами катализаторов и поверхностно-активных веществ, химическая реакция с выделением тепла вызывает кипение жидкого вспенивающего агента. Образующийся пар вспенивающего агента расширяет пену, создавая заполненные газом ячейки, которые обеспечивают высокое значение термического сопротивления полиизоцианурата. В настоящее время в производстве полиизоциануратов используется углеводородный вспениватель, пентан, который имеет нулевой озоноразрушающий потенциал и незначительный потенциал глобального потепления.Однако возможное использование пентана в качестве вспенивающего агента было вызвано серией экологических событий, которые всерьез начались в 1987 году, в результате чего полиизоциануратная промышленность дважды в течение девятилетнего периода изменила состав продукта.

С момента его появления в конце 1970-х годов в производстве полиизоциануратов в качестве вспенивающего агента использовался CFC-11. Хотя история связи между ХФУ (хлорфторуглеродами) и истощением озонового слоя хорошо задокументирована, краткая временная шкала проблемы и ее последствий для промышленности полиизоциануратов приводится ниже:

1970-е годы : Некоторые ученые были встревожены очевидным истончением озонового слоя в некоторых частях мира, и предположили, что виноваты в этом химические вещества, созданные руками человека.

1978 : Соединенные Штаты запретили использование ХФУ только в виде аэрозолей, таких как лак для волос.

1980 : Канада запретила использование ХФУ только в виде аэрозолей.

1987 : вступила в силу Венская конвенция об охране озонового слоя; это было первое международное соглашение, в котором рассматривалась роль ХФУ в разрушении озонового слоя.