Заклепочные соединения: достоинства и недостатки |

Время прочтения статьи: 20 минут

Автор статьи: pkmetiz.ru

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепочное соединение — особенности строения

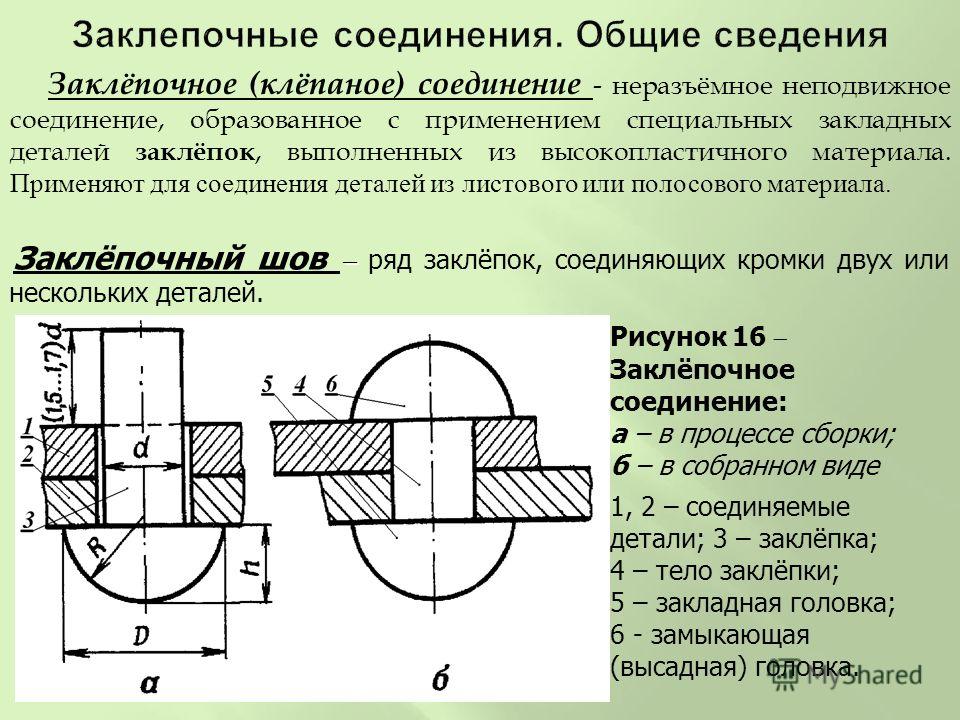

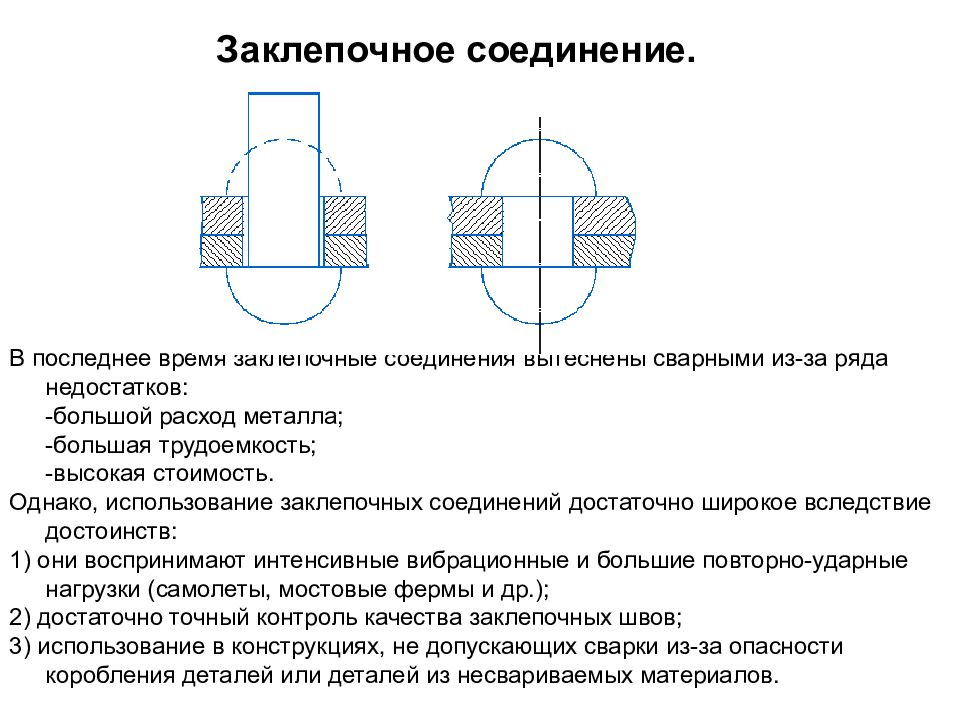

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы.

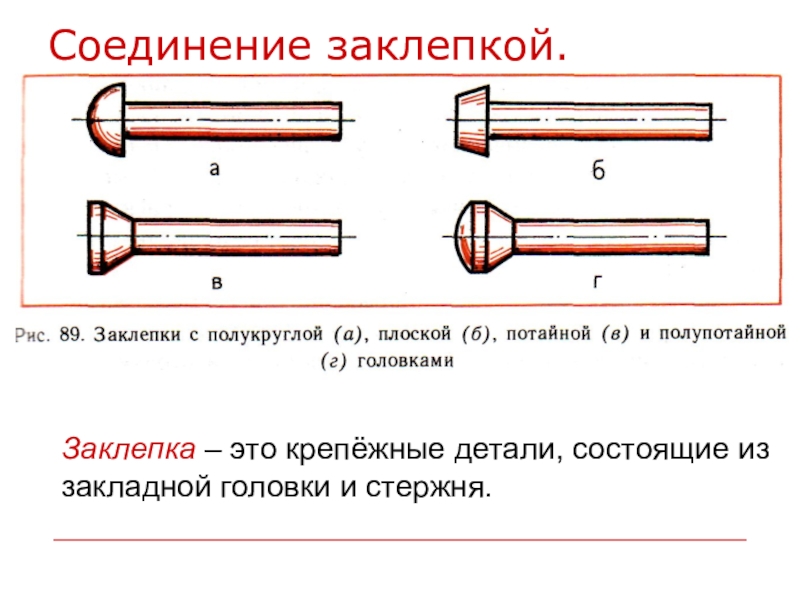

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Такое соединение называют заклепочным швом.

Материал изготовления

Устойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов.

Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям:

- достаточный уровень пластичности для выполнения клепки;

- сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла;

- однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т.

Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения.

Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.

Виды заклепочных соединений

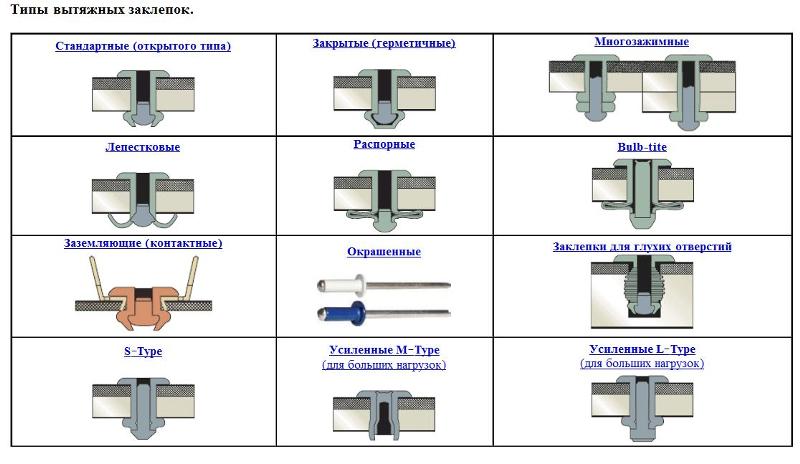

В промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям:

- Функциональное назначение.

- Конструкция шва.

- Количество срезов.

- Количество рядов заклепок.

- Форма закладных головок.

- Форма стержня.

По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции.

По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается.

По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные узлы. Общее число рядов не ограничено нормативными требованиями.

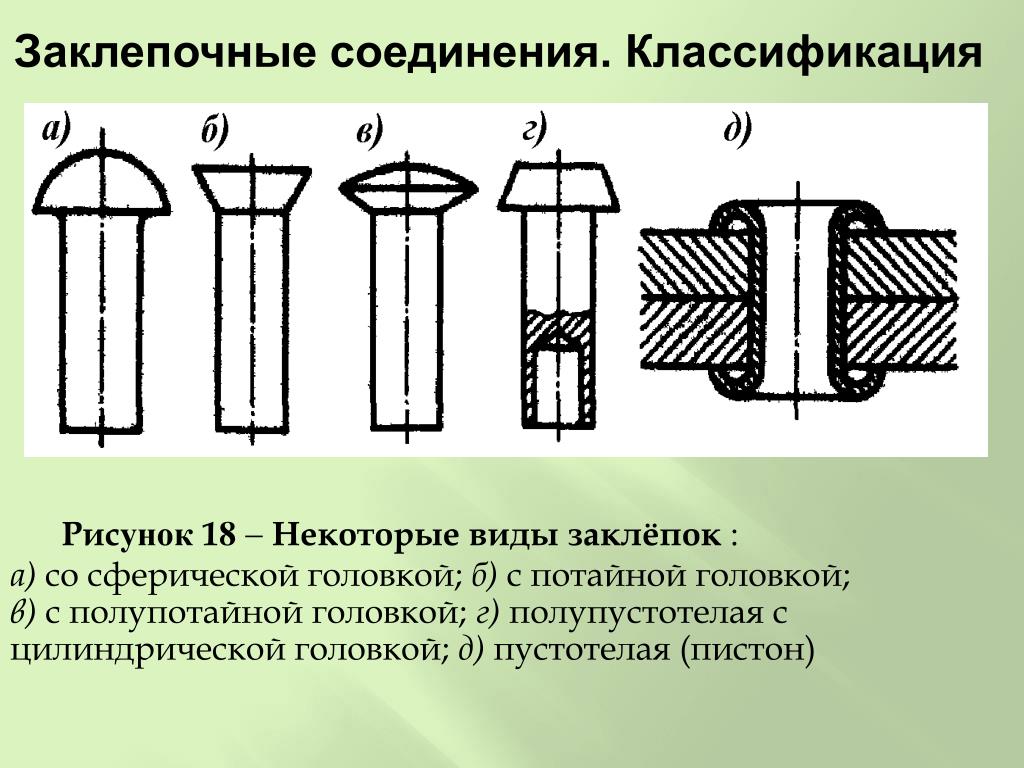

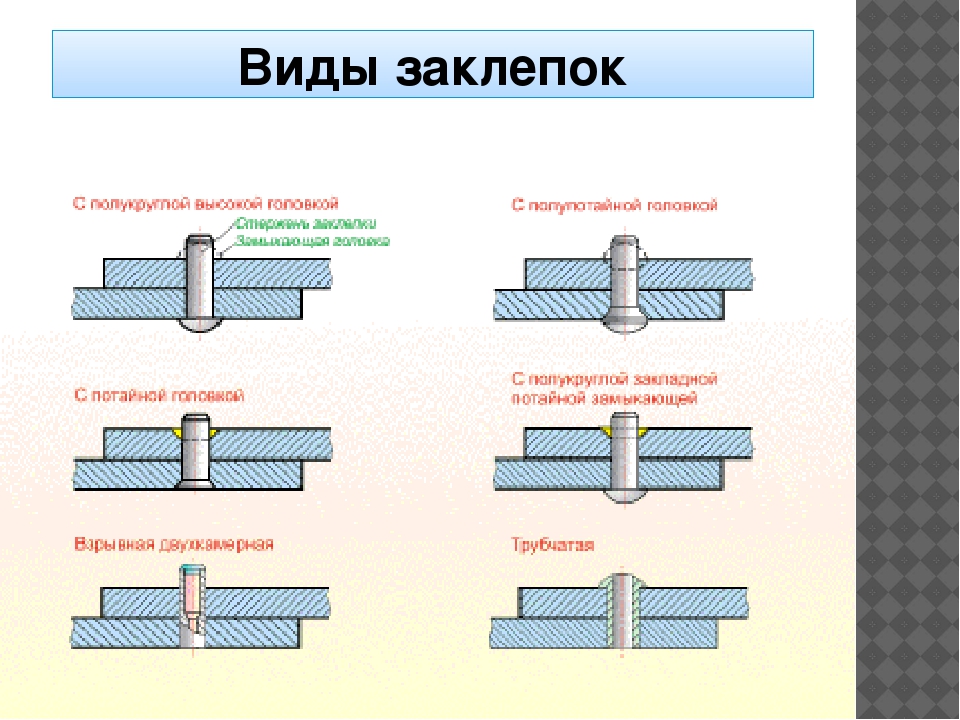

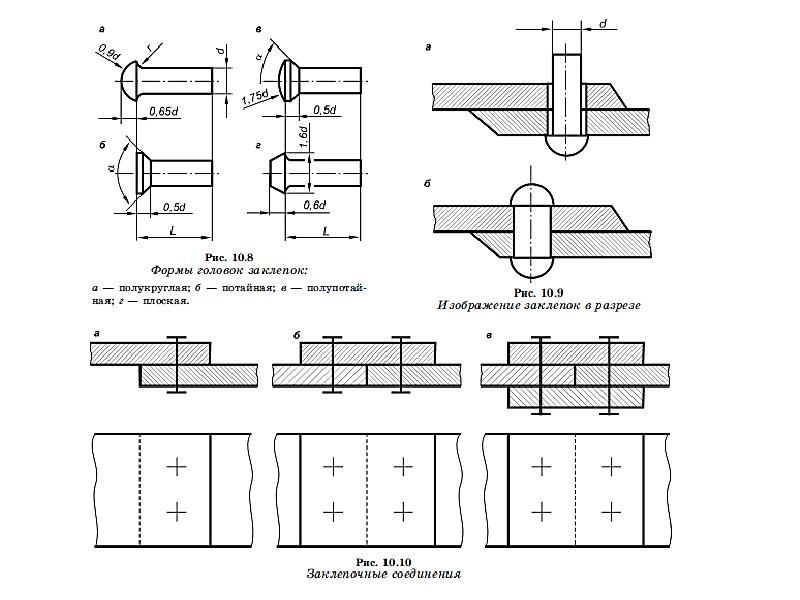

В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:

- полукруглые;

- цилиндрические;

- полупотайные;

- потайные и т. д.

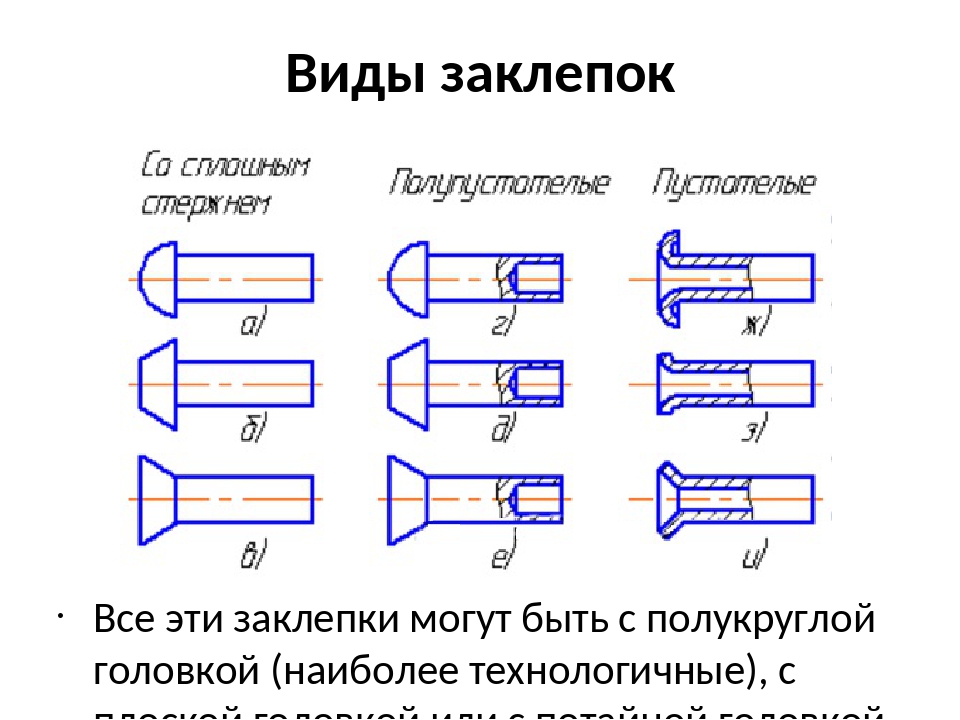

Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть:

- сплошные — традиционный тип стержня без отверстия;

- пустотелые — в теле стержня заклепки выполнено сквозное отверстие;

- полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной.

Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Где применяются заклепочные соединения?

Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях.

Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку:

- материалы соединяемых деталей нельзя сваривать друг с другом;

- при сварке существует опасность коробления поверхности;

- использование сварки может привести к отпуску деталей, прошедших термическую обработку;

- использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ.

Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.

Достоинства и недостатки заклепочного скрепления

Как и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки.

Достоинства заклепочных соединений

Среди основных достоинств заклепочных соединений можно назвать такие преимущества:

- простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы;

- возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов;

- возможность соединения несвариваемых и разнородных материалов;

- отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки;

- высокий уровень надежности, длительный срок службы монтажного узла;

- повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях.

Благодаря этим достоинствам заклепочные соединения остаются актуальным способом монтажа конструкций, несмотря на имеющиеся альтернативные технологии.

Недостатки заклепочных соединений

В то же время существуют характерные недостатки заклепочных соединений, в результате которых их применение существенно сокращено.

Основные минусы:

- повышенная материалоемкость — на заклепки требуется повышенный расход металла, что увеличивает стоимость монтажа;

- повышенная трудоемкость монтажных работ в связи с необходимостью выполнения соединения в сборе;

- необходимость использования специального клепального инструмента;

- необходимость горячего способа монтажа для стальных заклепок большого диаметра;

- ослабление конструкции и создание дополнительных напряжений при большом количестве отверстий под заклепки;

- деформация заклепочного соединения и быстрое разрушение при неправильном диаметре отверстия.

В связи с этими недостатками заклепочные соединения применяют редко, если имеется возможность выполнить монтаж конструкции при помощи сварки или резьбового крепежа.

Виды заклепок и заклепочных соединений

I. Виды заклепок и заклепочных соединений [c.80]Расчетные сопротивления болтовых (табл. 2.8) и заклепочных табл. 2.9) соединений зависят от вида напряженного состояния, материала болтов или заклепок и группы соединений В или С. [c.50]

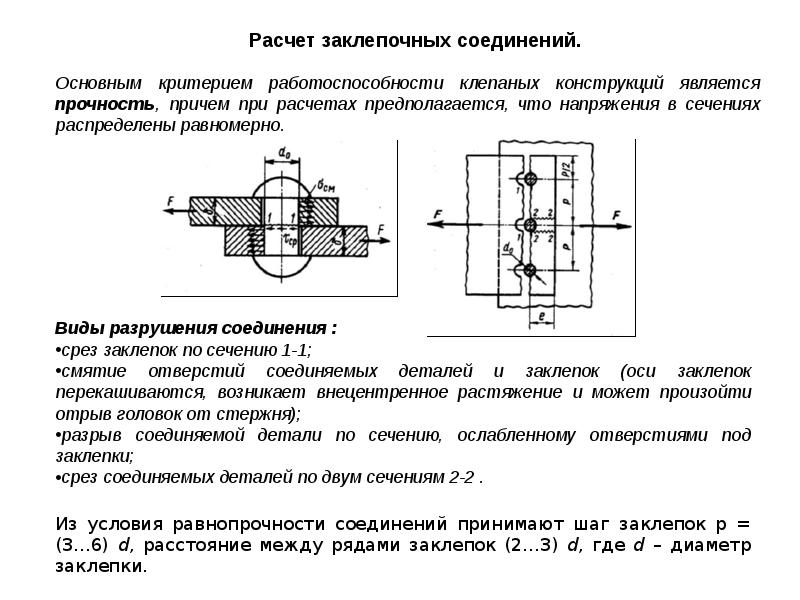

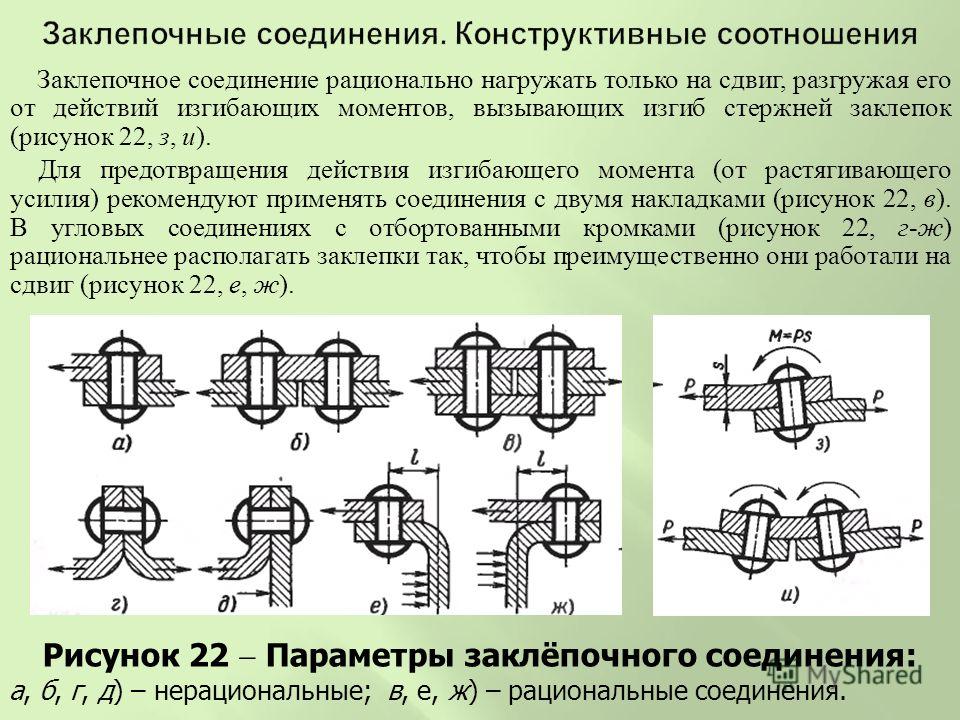

Любое заклепочное соединение работает на четыре вида деформации срез заклепок, срез листа, разрыв листа и смятие заклепок. [c.111]

Заклепочные и клиновые соединения в настоящее время сравнительно редко применяются в машиностроении. Развитие и широкое применение различных видов сварки дает возможность почти полностью отказаться от применения заклепок во многих отраслях машиностроения. Сварка отличается простотой и экономичностью, а применение ее дает возможность создавать легкие, изящные и более экономичные конструкции. Однако заклепочные соединения находят еще широкое применение в ряде отраслей техники, например в авиационной промышленности, приборостроении и др. [c.443]

[c.443]

Некоторые виды заклепочных соединений в узлах машин показаны на рис. 227. Более распространены заклепки со сплошным стержнем (рис. 228, а, б, в), трубчатые (рис. 228, г) и полу-трубчатые (рис. 228, д)-, материал заклепок — сталь, медь, латунь и алюминиевые сплавы. [c.286]

При проектировании соединений, использующих заклепки, следует учитывать необходимость снижения напряжений, растягивающих заклепки. Для создания соединений с умеренной прочностью могут быть использованы заклепки из мягких материалов. Так как соединения такого типа используются редко, минимальные гарантированные прочности таких соединений не публикуются. Обычно для конструкторских расчетов закладывается прочность соединения, равная 3/4 от прочности применяемых заклепок. Длина используемых заклепок выбирается исходя из толщины соединяемых материалов, как это показано на рис. 22.5, а. Для всех видов заклепочных соединений толщина расклепанной части должна составлять не менее чем 30 % от диаметра отверстия и быть соизмеримой с толщиной головки заклепки

[c. 389]

389]

Такие кривые (в тех же координатах) могут быть получены экспериментально и для других видов многорядных заклепочных соединений, с иным расположением заклепок, например для сое-единения листов встык для расположения заклепок в шахматном порядке и т. п. [c.44]

Из всех видов механической обработки в технологии механического крепления деталей из ПМ главными являются методы, связанные с изготовлением отверстий и резьбы. Качество отверстий играет решающую роль в обеспечении долговечности заклепочных и болтовых соединений. Такие характеристики отверстий, как большая шероховатость, отклонение оси от прямолинейности, или извитость, отсутствие круглой формы могут быть причиной концентрации напряжений в зоне механического крепления, ведущей к преждевременному разрушению. Отверстия для заклепок и болтов изготавливают сверлением или штамповкой. [c.122]

Невозможность разборки узлов без разрушения заклепки и наличие сквозных отверстий хотя бы в одной из деталей ограничивают области применения таких соединений. Недостатком можно также считать низкие стягивающие усилия деталей, создаваемые некоторыми видами заклепок, например, из ПМ, что ограничивает применение заклепочных соединений только для тонкостенных деталей (толщиной менее 6 мм). Дело в том, что с увеличением толщины деталей возрастает диаметр заклепки (см. ниже), повышается усилие, под действием которого формуется замыкающая головка, и появляется опасность разрушения соединяемого материа-

[c.150]

Недостатком можно также считать низкие стягивающие усилия деталей, создаваемые некоторыми видами заклепок, например, из ПМ, что ограничивает применение заклепочных соединений только для тонкостенных деталей (толщиной менее 6 мм). Дело в том, что с увеличением толщины деталей возрастает диаметр заклепки (см. ниже), повышается усилие, под действием которого формуется замыкающая головка, и появляется опасность разрушения соединяемого материа-

[c.150]

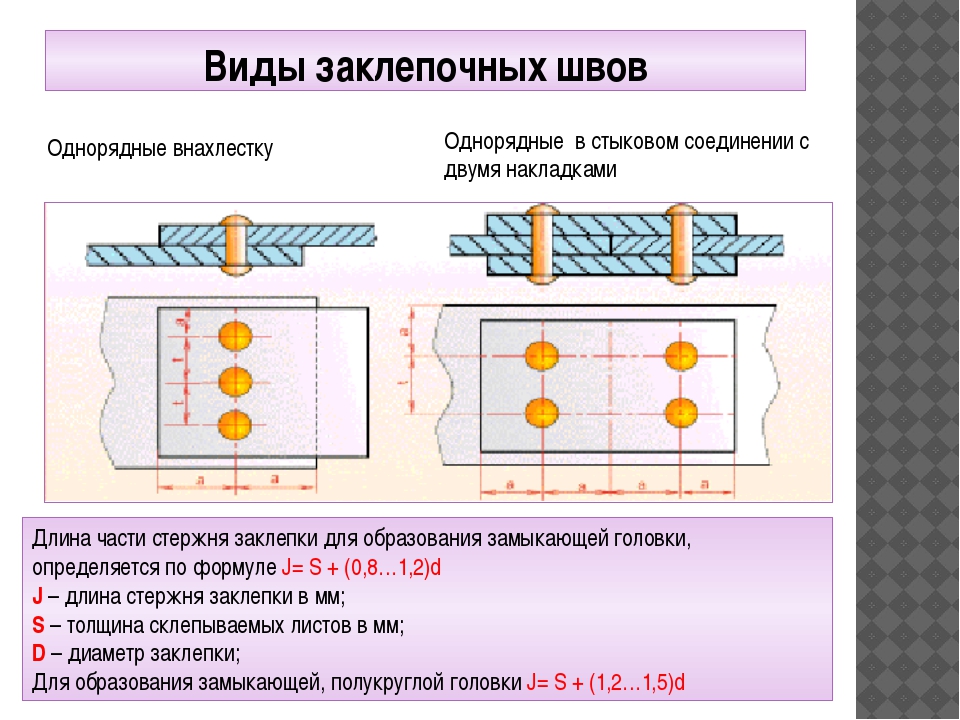

В котлах применяют заклепочные соединения внахлестку с односрезными заклепками — однорядные, двухрядные и трехрядные (фиг. И1, а — в) и соединения в стык с двусторонними накладками (двухсрезными заклепками), (фиг. 112, а — д). В виде исключения применяют швы встык с одной накладкой (фиг. 113). Основные размеры заклепочных соединений, т, е. диаметр заклепок, расстояния между [c.81]

Допускается также некоторые виды заклепочных соединений в случае ослабления заклепок или замены деталей заменить сварными (например, в полу кабины грузовых автомобилей), причем сварка ведется прихватками сопряженных деталей.

Детали, соединенные болтами или винтами, ни в коем случае не разрешается заменять неподвижными неразъемными соединениями (сваркой, клепкой). В автохозяйствах иногда для ускорения и упрощения процесса крепления петель двери при ремонте кузова производят приварку петель к стойкам. Такой способ ремонта недопустим, так как при разрушении сварного шва обычно разрушается и стенка стойки в месте крепления петли. Кроме того, исключается возможность вторичного ремонта петель двери, так как при удалении сварки от тонкого листового металла стойки неизбежно повреждается и сама стойка.

[c.224]

Детали, соединенные болтами или винтами, ни в коем случае не разрешается заменять неподвижными неразъемными соединениями (сваркой, клепкой). В автохозяйствах иногда для ускорения и упрощения процесса крепления петель двери при ремонте кузова производят приварку петель к стойкам. Такой способ ремонта недопустим, так как при разрушении сварного шва обычно разрушается и стенка стойки в месте крепления петли. Кроме того, исключается возможность вторичного ремонта петель двери, так как при удалении сварки от тонкого листового металла стойки неизбежно повреждается и сама стойка.

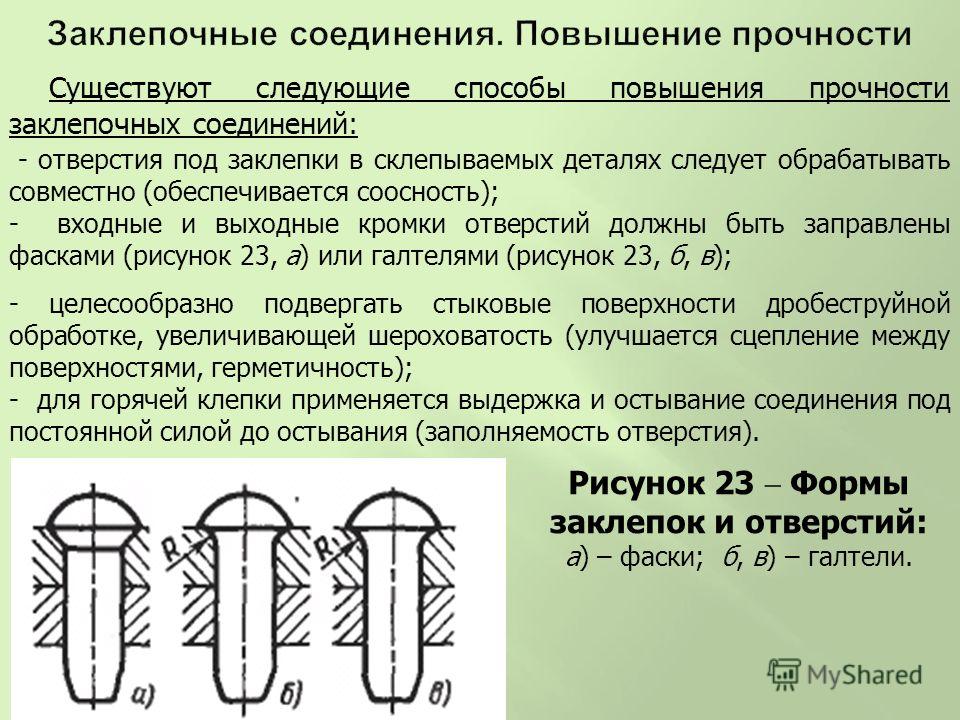

[c.224]По конструктивному оформлению заклепочных соединений могут быть даны следующие рекомендации. Замыкающие головки заклепок формируют на более толстой детали или детали из более прочного материала. При групповой клепке целесообразно применять закладные и замыкающие головки плоской формы. В этом случае поддержки и обжимки выполняют в виде плоских плит или планок. В соединениях из легких сплавов и неметаллических материалов следует применять заклепки из мягких (алюминиевых) сплавов во избежание деформации собираемых изделий. Следует ограничивать применение односторонней (и особенно двусторонней) потайной клепки из-за дополнительной обработки гнезд под головки заклепок и ослабления шва. В конструкциях с ограниченным двусторонним подходом можно применять специальные заклепки для односторонней клепки. В конструкциях изделий целесообразно предусматривать прессовую, а не ударную клепку, как более производительную и качественную. Предпочтительнее также холодная клепка. Ее применяют для заклепок из алюминиевых и медных сплавов, а также для стальных заклепок диаметром менее 14 мм.

[c.165]

Следует ограничивать применение односторонней (и особенно двусторонней) потайной клепки из-за дополнительной обработки гнезд под головки заклепок и ослабления шва. В конструкциях с ограниченным двусторонним подходом можно применять специальные заклепки для односторонней клепки. В конструкциях изделий целесообразно предусматривать прессовую, а не ударную клепку, как более производительную и качественную. Предпочтительнее также холодная клепка. Ее применяют для заклепок из алюминиевых и медных сплавов, а также для стальных заклепок диаметром менее 14 мм.

[c.165]

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ, неразъемные соединения частей машин, паровых котлов, аппаратов и инженерных сооружений, образуемые при помощи заклепок. В зависимости от требований, к-рые к ним предъявляются, различают три главных вида 3. с. [c.166]

Расклепывание заклепочных соединений в зависимости от объема производства осуществляют на электромеханических прессах для заклепок с головкой диаметром Од — Ъ. .. 12 мм, на пневмогидравлических и гидравлических для заклепок с = 10. .. 12 мм. Прессы выполняют стационарными либо переносными, чаще в виде скоб.

[c.187]

.. 12 мм, на пневмогидравлических и гидравлических для заклепок с = 10. .. 12 мм. Прессы выполняют стационарными либо переносными, чаще в виде скоб.

[c.187]

Основным видом соединений узлов и агрегатов планера самолета Ил-86 являются заклепочные соединения (более 1480 тыс. заклепок или 82% от общего количества крепежных точек). [c.291]

По конструктивному оформлению заклепочных соединений могут быть даны следующие рекомендации. Замыкающие головки заклепок формируют на более толстой детали или детали из более прочного материала. При групповой клепке целесообразно применять закладные или замыкающие головки плоской формы. В этом случае поддержки и отжимки выполняют в виде плоских плит или планок. В соединениях из легких сплавов и неметаллических материалов следует применять заклепки из мягких (алюминиевых) сплавов во избежание деформации собираемых деталей. Следует по возможности ограничивать применение односторонней (и особенно двусторонней) потайной клепки из-за дополнительной обработки гнезд под головки заклепок и ослабления шва. В конструкциях с ограниченным двусторонним

[c.314]

В конструкциях с ограниченным двусторонним

[c.314]

При соединении эластичных материалов не рекомендуется использовать заклепки с потайной головкой и заклепки малого диаметра. Пустотелые заклепки применяют для соединения деталей из металла с деталями из пластмасс при малых усилиях сдвига. При значительной протяженности соединяемых деталей соединение выполняют в виде заклепочного шва, состоящего из одного или нескольких рядов заклепок. [c.369]

Вид напряжения Способ изготовления заклепочных отверстий допускаемые напряжения для конструкций из стали Ст.З и заклепок нз стали Ст.2 и Ст.З, Н/мм Допускаемые напряжения для соединений из цветных сплавов, Н/мм [c.9]

Утолщение 1 (см. рис. 14.3, а) неизбежно в случае заклепочного илн клеевого соединения в виде суммы толщин профиля и листа, а в случае монолитной конструкции является ненужным, что позволяет еще больше облегчить монолитную конструкцию (см. рис. 14.3, б) по сравнению с конструкциями, в которых профиль н лист являются отдельными деталями (см. рис. 14.1 и 14.2) и соединяются при помощи заклепок или клея.

[c.313]

рис. 14.1 и 14.2) и соединяются при помощи заклепок или клея.

[c.313]

ТЫ заклепок на отрыв, так как на этот вид нагрузки они работают плохо, особенно заклепки с потайной головкой. Если избежать существенных отрывающих нагрузок не удается, то следует переходить на болтовые соединения. Геометрические размеры заклепочного шва определяются из условия прочности по всем возможным формам разрущения срез заклепок, разрыв листа, срез листа, смятие листа под заклепкой и смятие заклепки под листом. Каждое из этих условий (кроме первого) должно выполняться для каждого из двух соединяемых листов. Если материал обоих листов и заклепки одинаков по прочностным характеристикам и толщины обоих листов одинаковы, то шов может быть равнопрочным по всем видам разрушения (рис. 9.59). В этом случае напряжение среза и смятия в каждой заклепке под действием силы Р поперек шва соответственно [c.

306]

306]При выявлении мест пропаривания, отложения солей в виде грибков, наростов возле заклепок, кромок мостикрв и вальцовочных срединений, кольцевых трещин в местах вальцовки труб, радиальных трещин в местах присоединения штуцеров и в заклепочных швах, отскакивание головок заклепок и т. д. необходимо проверить заклепочные швы и вальцовочные соединения ультразвуковой и магнитографической дефектоскопией. [c.122]

Некоторые виды заклепочных соединений в узлах машин и механизмов показаны на фиг. 220. Наибольшее распространение имеют заклепки со сплошным стержнем (фиг. 221, а, б, в,), трубчатые (фиг. 221, г) и полутрубчатые (фиг. 221, ) материал заклепок — сталь, медь, латунь и алюминиевые сплавы. [c.281]

Вопросы для самопроверки. 1. Укажите основные достоинства и недостатки заклепочных соединений и область их применения. 2. Каковы основные типы заклепок и как образуется заклепочный шов 3. Как классифицируют заклепочные швы 4. Почему расчет заклепочного соединения на прочность называют условным 5. На какие виды деформаций рассчитывакуг заклепки и соединяемые детали 6. Из каких условий установлены соотношения между параметрами заклепочного шва 7. При расчете заклепочного соединения тр уемое

[c.284]

На какие виды деформаций рассчитывакуг заклепки и соединяемые детали 6. Из каких условий установлены соотношения между параметрами заклепочного шва 7. При расчете заклепочного соединения тр уемое

[c.284]

Заклепочные соединения. Этот вид соединений выполняют путем постановки металлических стержней-заклепок в совмеи ен-ные отверстия соединяемых деталей с последующей расклепкой и образованием головок за счет выступающего конца заклепки. [c.302]

Виды повреждений и критерии работоспособности. Опыт эксплуатации конструкции показал, что отказы заклепочных соединений вызываются обрывом головок и разрушениями стержней, смятием (упругопластическими деформациями) стенок отверстий и стержней заклепок. а также разрушением соединяемых листов. ослабленных отверстиями. Следовательно, основными критериями работглпо-собности соединений будуг прочность зэ-((лепок и листов соединений. [c.289]

Заклепочные соединения выполняются в виде заклепочных швов, передающих в основном сдвигающие усилия с одного элемента на другой. На рис. 7.16 показано типовое соединение силовых элементов корпуса при помощи заклепок. Соединение клепкой — трудоемкий процесс. Для каждой заклепки нужно прошить отверстие в двух или более деталях, раззенковать его или проштамповать углубление под закладную головку (при потайной клепке), вставить в отверстие заклепку, отформовать ее, стягивая с определенной силой соединяемые детали, проконтролировать качество соединения. Для герметизации шва требуется провести плотную подгонку склепываемых деталей, обработать шов специальными герметиками. Ручная клепка сопровождается большими шумами, непрерывным сотрясением тела клепальщика. В настоящее время клепка осуществляется в специальных прессах, в которых одновременно обжимается много головок, и в автоматах, выполняющих всю совокупность операций по соединению деталей клепкой без физического участия человека. Прессовая и автоматическая клепка более производительна, почти бесшумна и совершенно безвредна для оператора.

[c.232]

На рис. 7.16 показано типовое соединение силовых элементов корпуса при помощи заклепок. Соединение клепкой — трудоемкий процесс. Для каждой заклепки нужно прошить отверстие в двух или более деталях, раззенковать его или проштамповать углубление под закладную головку (при потайной клепке), вставить в отверстие заклепку, отформовать ее, стягивая с определенной силой соединяемые детали, проконтролировать качество соединения. Для герметизации шва требуется провести плотную подгонку склепываемых деталей, обработать шов специальными герметиками. Ручная клепка сопровождается большими шумами, непрерывным сотрясением тела клепальщика. В настоящее время клепка осуществляется в специальных прессах, в которых одновременно обжимается много головок, и в автоматах, выполняющих всю совокупность операций по соединению деталей клепкой без физического участия человека. Прессовая и автоматическая клепка более производительна, почти бесшумна и совершенно безвредна для оператора.

[c.232]

Рассматривая заклепочное или болтовое соединение (рис. 68), видим, что-часть стержня заклепки при приложении нагрузки подвергается перекосу. Следовательно, если пренебрегать дополнительными усилиями, связанными г изгибом и растяжением стержня заклепки или болта, можно рассматривать его-напряженное состояние как сдвиг. Однако нет уверенности в том, что это — чистый сдвиг точно так же нет основания при наличии в соединении нескольких заклепок или болтов считать, что усилия между отдельными заклепками распределяются равномерно. Тем не менее, если деформация сдвига примет пластический характер, то напряжения в точках сечения заклепки, достигнув Тт, далее или совсем не будут возрастать, или их возрастание будет столь незначительным, что им в первом приближении можно будет пренебречь. В то же время при возрастании нагрузки деформирующиеся части всех заклепок будут переходить в пластическое состояние. Таким образом, предельное состояние заклепочного (или бо.чтового) соединения можно охарактеризовать приближенно следующим образом

[c.

68), видим, что-часть стержня заклепки при приложении нагрузки подвергается перекосу. Следовательно, если пренебрегать дополнительными усилиями, связанными г изгибом и растяжением стержня заклепки или болта, можно рассматривать его-напряженное состояние как сдвиг. Однако нет уверенности в том, что это — чистый сдвиг точно так же нет основания при наличии в соединении нескольких заклепок или болтов считать, что усилия между отдельными заклепками распределяются равномерно. Тем не менее, если деформация сдвига примет пластический характер, то напряжения в точках сечения заклепки, достигнув Тт, далее или совсем не будут возрастать, или их возрастание будет столь незначительным, что им в первом приближении можно будет пренебречь. В то же время при возрастании нагрузки деформирующиеся части всех заклепок будут переходить в пластическое состояние. Таким образом, предельное состояние заклепочного (или бо.чтового) соединения можно охарактеризовать приближенно следующим образом

[c. 114]

114]

Создание прочного и надежного соединения с помощью систем сборки самопроникающими заклепками

Как создать прочное и надежное соединение с самопроникающими заклепками «Атлас Копко»

Способы предотвращения ошибок для достижения идеального качества каждого соединения с самопроникающими заклепками.

Вам нужно быть уверенными в том, что ваши самопроникающие заклепки установлены правильно. Визуальная проверка головки заклепки может подтвердить, что соединение прочное, однако этого мало.

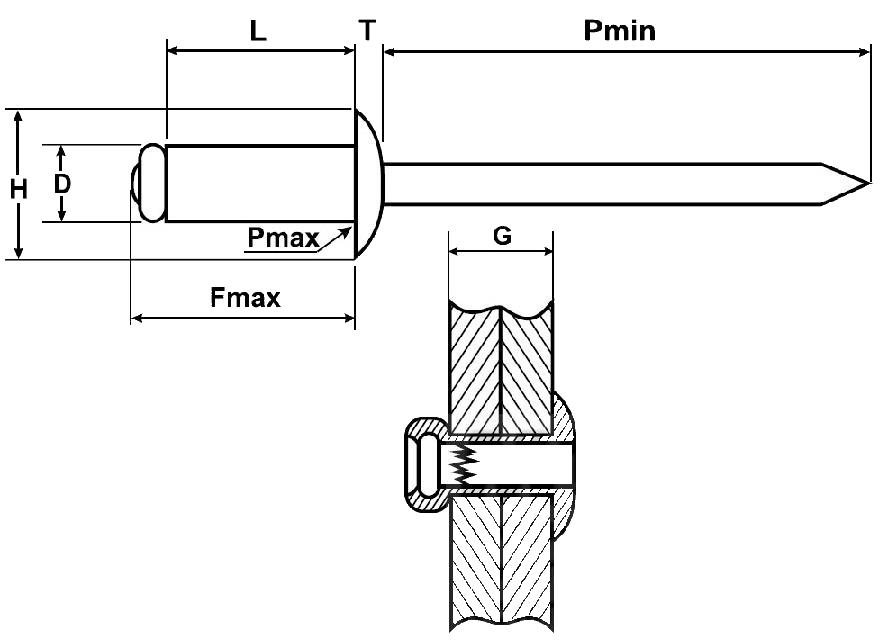

Компоненты прочного и надежного соединения

Крепление самопроникающими заклепками – это единый процесс, состоящий из двух параллельных действий; трубчатая или полутрубчатая заклепка вдавливается в материал, а ее специфическая форма задает форму соединения. Прочность получившегося соединения и его устойчивость к коррозии определяют такие факторы, как конструкция самой заклепки и обжимки, а также характеристики скрепляемого листового материала.

Прочность получившегося соединения и его устойчивость к коррозии определяют такие факторы, как конструкция самой заклепки и обжимки, а также характеристики скрепляемого листового материала.

При использовании этого способа крепления необходимо следовать некоторым базовым правилам:

• более пластичный материал следует располагать в нижней части пластины;

• соотношение толщины материалов: толщина нижнего листа материала должна составлять более 33% общей толщины соединения.

Оценка качества соединения с самопроникающими заклепками

Измерение некоторых легко определяемых показателей позволяет на этапе оценки зафиксировать данные о качестве соединения, которые в дальнейшем можно использовать для проверки качества на протяжении всего срока эксплуатации.

Неразрушающая внешняя проверка может легко подтвердить соответствие соединения установленным характеристикам. Изменение таких параметров, как форма головки заклепки или равномерность выступа головок, является показателем изменений в процессе крепления.

Сечение соединения на этапе оценки дает важную информацию о его характеристиках – прочности, устойчивости к коррозии и стабильности процесса крепления в дальнейшем.

Измерение высоты головок

Основным методом неразрушающего производственного контроля является измерение равномерности высоты головок. Для снятия показаний вручную через установленные промежутки времени можно использовать специальный прибор.Если конструкция соединения правильна, то изменения в высоте головок указывают на изменение в процессе крепления, что может вызвать неисправности, связанные с прочностью и коррозионной стойкостью соединения.

На этапе создания соединения прибор зафиксирует номинальную высоту головок; это указывает на то, что головка заклепки немного выступает над поверхностью верхнего листа материала. Это допустимо при условии хорошего сцепления подголовка заклепки с листом. На этом этапе необходимо установить соответствующие показания прибора в качестве критериев для дальнейших проверок. Прибор используется только для сравнения и обнаружения отклонений от изначальных характеристик соединения.

Мониторинг процесса

Мониторинг технологического процесса обеспечивает отсутствие отклонений от изначальной схемы соединения. Компьютерный мониторинг также помогает фиксировать подробные сведения о допущенных ошибках и о закономерностях производственного процесса.В процессе мониторинга данные, полученные в момент установки заклепок, используются для контроля всего процесса. На этапе оценки в систему вводятся характеристики «правильного» соединения, которые используются впоследствии для сравнения на этапе проверки. Система выполняет проверку при помощи пределов кривой соединения. Данные о каждом соединении образуют кривую, которая затем накладывается на кривую контрольных данных для сравнения. Если кривая соединения выходит за допустимые пределы, соединение помечается как неправильное.

На этапе оценки в систему вводятся характеристики «правильного» соединения, которые используются впоследствии для сравнения на этапе проверки. Система выполняет проверку при помощи пределов кривой соединения. Данные о каждом соединении образуют кривую, которая затем накладывается на кривую контрольных данных для сравнения. Если кривая соединения выходит за допустимые пределы, соединение помечается как неправильное.

Испытание на растяжение

Лучший способ определить прочность соединения – проведение испытаний на растяжение. Во избежание ошибочных результатов рекомендуется по возможности использовать те же материалы, что и в компонентах соединения.Самыми показательными испытаниями являются испытания одной заклепки на срез и на отрыв при оттягивании нижнего листа от остальных. При сравнении целостности заклепочных соединений необходимо обращать особое внимание на критерии F-max (максимальное значение силы) и поглощение энергии в срезе, так как основная нагрузка обычно идет на него, и в отрыве, поскольку это место самой большой нагрузки на заклепку – таким образом можно выявить уязвимость соединения.

При испытании на растяжение заклепочное соединение подвергается нагрузке до момента разрушения. Анализ получаемых фрагментов помогает определить, в какой момент и каким образом соединение было разрушено. Основные виды разрушения:

- Замыкающая головка заклепки вырвана из нижнего листа – чаще всего встречается при соединении нескольких листов сразу или в ситуации, когда нижний лист тоньше верхних или равен им по толщине, а также в тех случаях, когда заклепка короче, чем требуется, по причине подгонки всех соединений под один параметр.

- Закладная головка заклепки выступает из верхнего листа – полное разрушение, поскольку в этом случае соединение настолько прочно, насколько может быть без увеличения диаметра головки. Чаще всего встречается в двухслойных соединениях, где верхний лист существенно тоньше остальных.

Поперечное сечение

Макроскопическое исследование соединения в сечении – единственный способ напрямую оценить подповерхностные дефекты и внутренние характеристики механического соединения. После проектирования соединения самопроникающей заклепкой необходимо удостовериться, что биты и материал работают в соответствии с изначальными спецификациями. Для этого необходимо измерить несколько важных параметров контрольного соединения, чтобы потом использовать их для сравнения с производственными соединениями. Вот эти параметры:

После проектирования соединения самопроникающей заклепкой необходимо удостовериться, что биты и материал работают в соответствии с изначальными спецификациями. Для этого необходимо измерить несколько важных параметров контрольного соединения, чтобы потом использовать их для сравнения с производственными соединениями. Вот эти параметры:- K – высота головки над верхним листом;

- i – сцепление с нижним листом;

- t-min – минимальная толщина материала нижнего листа внутри заклепки.

Центр соединения можно определить, измерив ширину головки заклепки и сравнив ее с известным диаметром проверяемой заклепки.

Центр соединения можно определить, измерив ширину головки заклепки и сравнив ее с известным диаметром проверяемой заклепки.Правильные соединения для вашего производства

Очень важно обеспечить соответствие характеристик соединения требованиям вашего производства. Наше участие в процессе разработки проекта поможет вам все сделать правильно с первого раза.

Что такое заклепки

Сварка — это, конечно, хорошо, но применять ее можно не везде. В таком случае применяется клепка — это механическое соединение деталей при помощи специального крепежа. Крепеж этот называют заклепки, изготавливаются они из разных материалов, бывают разных видов.

Блок: 1/7 | Кол-во символов: 279

Источник: https://stroychik.ru/strojmaterialy-i-tehnologii/zaklepki

Разделы статьи

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Вот так выглядит заклепочное соединение

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

Блок: 2/7 | Кол-во символов: 1446

Источник: https://stroychik.ru/strojmaterialy-i-tehnologii/zaklepki

Принцип работы

Процесс работы заклепочником очень прост. Необходимо высверлить сквозные отверстия в скрепляемых материалах. Примерно на одну десятую миллиметра большее, чем диаметр используемой заклепки. Механизм заклепочника захватывает хвостовик заклепки (проволоку) до рабочей части, после этого производится воздействие на тяговый механизм, который через проволоку притягивает головку заклепки к основанию и обрывает проволоку (когда заклепочное соединение готово).

Блок: 2/4 | Кол-во символов: 468

Источник: https://kvartirnyj-remont.com/vidy-zaklepochnikov-i-zaklepok.html

Применение заклепок

Выбор конкретных параметров и разновидности крепежа определяется тремя основными критериями:

- Обеспечения необходимой прочности соединения, с учетом дополнительных параметров и требований к шву;

- Технологическими возможностями оборудования для работы с конкретным видом заклепочного соединения;

- Экономической целесообразностью использования клепаного соединения;

Резьбовые гайки-заклепки

Способ соединения с помощью резьбовых заклепок сегодня можно назвать самым универсальным. Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

При выполнении соединения эта гильза вставляется в просверленное отверстие и выравнивается таким образом, чтобы соединяемые части плотно прилегали друг к другу. После этого в резьбовое отверстие внутрь заготовки вкручивается стержень заклепочника. Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.

Стержень заклепочника свободно выворачивается из тела втулки. Чаще всего применяются заклепки алюминиевые, латунные или медные. Использование последних ограничено высокой стоимостью, поэтому они устанавливаются в тех случаях, когда нужно обеспечить хороший электрический контакт между соединяемыми поверхностями.

К достоинствам резьбового заклепочного соединения относят ее «малотравматичность». При работе стержня заклепочника соединяемый металл не испытывает больших нагрузок или деформаций. Резьбовой втулкой легко соединять тонкостенный металл или профиль сложной конфигурации. Такой крепеж широко используется в сборке бытовой техники, в соединении отдельных узлов облицовки автомобилей, при изготовлении различного рода конструкций из профнастила.

Вытяжные заклепки

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют вытяжной вид заклепки.

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

Блок: 3/5 | Кол-во символов: 2967

Источник: https://bouw.ru/term/zaklepki

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

- однорядные;

- двухрядные;

- многорядные.

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Блок: 3/7 | Кол-во символов: 717

Источник: https://stroychik.ru/strojmaterialy-i-tehnologii/zaklepki

Заклепочники по видам

- Механические

- Пневматические

- Аккумуляторные (электрические)

- Пневмогидравлические

При выборе заклепочника необходимо учитывать такие моменты как:

- Легкость и компактность инструмента (это повышает удобство работы)

- Лучше выбрать модель с поворотной рабочей частью (это обеспечит доступ к сложным для работы местам)

- Рукояти заклепочника должны быть оснащены резиновыми накладками (это облегчает работу, так как препятствует скольжению руки по рукояти инструмента во время работы)

- Инструмент будет более качественным, если его корпус будет литым, а не из металлической пластины

Механические заклепочники

Самый распространенный и востребованный вид заклепочников. Они имеют самое простое устройство и несложны в использовании (не требуют специальных навыков).

Они имеют самое простое устройство и несложны в использовании (не требуют специальных навыков).

Большинство моделей заклепочников оснащаются комплектом рабочих головок под различный диаметр заклепок.

Механические заклепочники бывают разных типов:

Одноручные заклепочники

Предполагают работу одной рукой, и рассчитаны на заклепку, которая не превышает диаметром 4,9 мм. Некоторые модели одноручных заклепочников оснащены поворотной рабочей частью, которая может разворачиваться на 90, 180 и 360 градусов (что может облегчить установку заклепки в проблемных местах).

Двуручные заклепочники

Имеют другую конструкцию, которая позволяет развить большее усилие, и предполагают возможность работы с заклепками диаметром до 6,5 мм.

Заклепочники «гармошка»

Могут ставить заклепки в труднодоступных местах, при этом развивая достаточно большое усилие при работе одной рукой.

Аккумуляторные заклепочники

Внешним видом этот инструмент похож на обычный шуруповерт. К плюсам этого вида заклепочников относится скорость и качество работы, а также малое приложение сил при работе. Минусом является ограниченное время работы, оно зависит от емкости аккумулятора.

К плюсам этого вида заклепочников относится скорость и качество работы, а также малое приложение сил при работе. Минусом является ограниченное время работы, оно зависит от емкости аккумулятора.

Пневматические заклепочники

Имеют большую производительность, по сравнению с другими видами, за счет того что работают они от сжатого воздуха. К минусам пневматического заклепочника можно отнести сложное устройство, ограниченную мобильность (зависит от размера подающего воздух шланга) и большой вес. Стоимость такого заклепочника достаточно большая, но и производительность впечатляет.

Блок: 3/4 | Кол-во символов: 2188

Источник: https://kvartirnyj-remont.com/vidy-zaklepochnikov-i-zaklepok.html

Вытяжные заклёпки сделаны из двух частей, трубчатого корпуса и предварительно заведённого в него стержня с определённым пределом разрушения.

Блок: 3/9 | Кол-во символов: 172

Источник: https://navro.org/vytyazhnye-zaklepki-texnicheskie-detali/

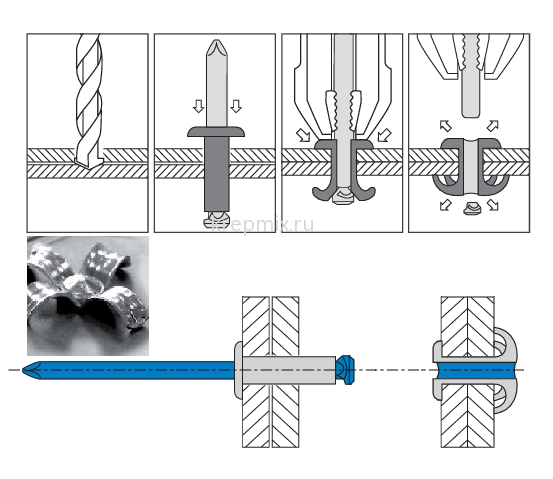

- Заклепку устанавливают в предварительно просверленное отверстие.

- Установочным инструментом вытягивают сердечник, формируя замыкающую головку заклёпки.

- После образования замыкающей головки заклепки сопротивление вытягиванию сердечника резко возрастает, и сердечник разрывается по тонкому месту.

- Установленная заклепка.

Блок: 4/9 | Кол-во символов: 347

Источник: https://navro.org/vytyazhnye-zaklepki-texnicheskie-detali/

Материалы для изготовления

Заклепки вытяжные изготавливаются из широкого спектра материалов. Это позволяет применять такой крепеж практически на всех видах работ. Кроме того, сама вытяжная заклепка может быть окрашена в тот или иной цвет. Цветные метизы широко применяются в легкой промышленности (текстильной), где требуется подбор по цвету.

Выбор материала заклепок зависит от материала скрепляемых деталей и окружающей среды, в которой будет находиться крепление. Материалы изготовления заклепок могут быть следующие:

- Алюминий. Возможен чистый металл и его варианты: анодированный, лакированный.

- Оцинкованная сталь.

- Нержавеющие стали. А2 — устойчива к ржавлению, А4 — устойчива к коррозии и кислотной среде (нашла широкое применение в химической промышленности). Или импортные аналоги, например, DIN 7337. Нержавейка является одним из самых распространенных и прочных материалов.

- Медь.

- Медно-никелевый сплав (монель). Содержит 70 % никеля, 30 % меди.

- Поламид. Относительно непрочный материал, он нашел применение при производстве одежды и различной текстильной продукции.

Все материалы, из которых изготавливают крепежные элементы, регламентируются ГОСТ.

Крепежные элементы

При подборе материала крайне необходимо осуществлять тщательный подбор материалов метизов со скрепляемыми материалами — из-за того, что крепление может быть разрушено. Разрушение креплений происходит из-за образования гальванической пары метиз — деталь. При влажной окружающей среде или намокании по гальванической паре начинает протекать ток, который и разрушает крепление.

Например, при контакте алюминия и стали происходит очень быстрое окисление алюминия и, как следствие, разрушения. Поэтому для крепления стальных деталей лучше применять заклепки нержавеющие А2, А4 или DIN 7337. Заклепки стальные рекомендуются к использованию наиболее часто, поскольку имеют очень высокую прочность. А вот заклепка стальоцинкованная встречается реже. Причина — цинковое покрытие довольно быстро истирается, особенно, если один из закрепленных элементов — подвижный. Заклепка медная и из сплавов меди — наиболее универсальный метиз. Медь конфликтует только с алюминием, а крепежи с другими металлами безопасно делать. Главными недостатками меди является высокая цена и некрасивый цвет после окисления (через некоторое время после осуществления крепежа может появиться налет зеленого цвета — окислившаяся медь), хотя это не влияет на прочность соединения. Поламид — самый универсальный материал. Такая заклепка позволит соединить все, что угодно, но особой прочностью это соединение похвастаться не может.

При заказе заклепок очень важно в спецификациях указывать материал, и делать это подробно, если имеется несколько типов сплава (например, когда заказывают алюминиевую заклепку, указывают сплав AlMg2,5, или AlMg3,5).

Блок: 2/5 | Кол-во символов: 2792

Источник: http://tutmet.ru/aljuminievaja-kombinirovannaja-rezbovaja-vytjazhnaja-zakljopka-gost.html

Клепание металла

Процесс клепки металлов состоит из двух этапов: подготовительного и собственно установки метизов. Подготовка — сверление отверстий, при необходимости раззенковка под потайные головки. Обратите внимание, что потайные головки могут быть с одной (любой) стороны или с двух.

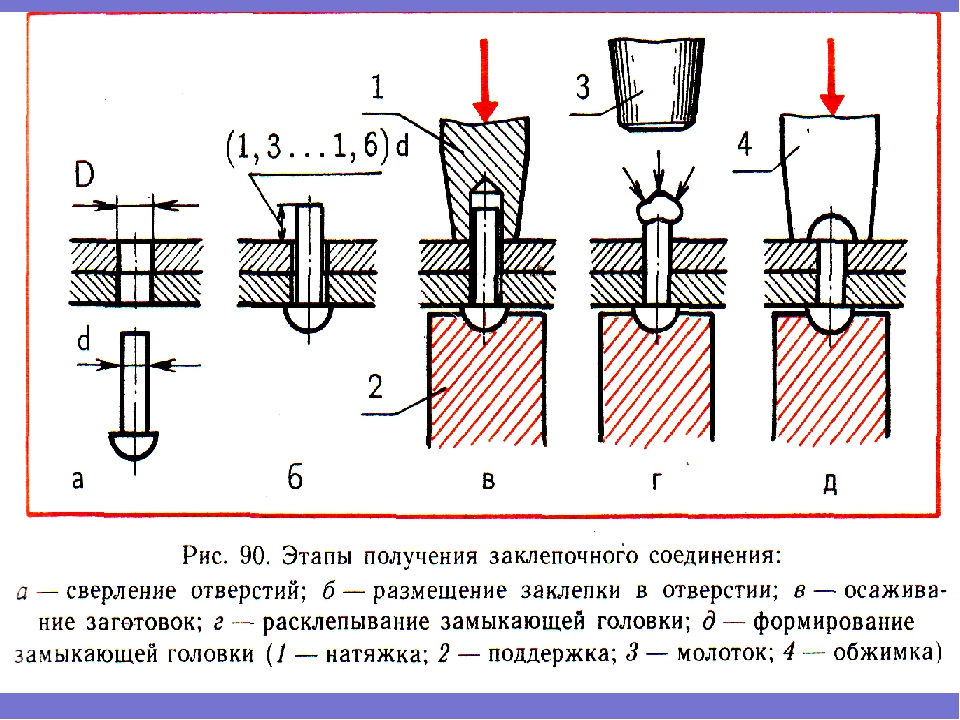

Сам процесс клепки такой:

При хорошем инструменте работа идет быстро. Для частного применения и разовых работ обычно применяют ручные заклепочники. И даже с ними сам процесс (без сверления отверстий) занимает считанные секунды. Если говорить об установке профлиста или металлочерепицы, каждое сделанное отверстие рекомендуется промазать краской — для предотвращения коррозии. Именно эти процессы — сверление и покраска, занимают много времени.

Вообще, есть два способа установки заклепок: холодный и горячий. При горячем место соединения предварительно разогревается до определенной температуры (определяется металлом и толщиной деталей). На практике применяется при монтаже заклепок большого диаметра — 12 мм и более.

Заклепки ставят рядами. Минимальное расстояние между соседними — 4 диаметра, от края листа до центра метиза — не менее чем 1,5 диаметра заклепки. При креплении профлиста, ставят в выемку, не в волну.

Блок: 5/7 | Кол-во символов: 1382

Источник: https://stroychik.ru/strojmaterialy-i-tehnologii/zaklepki

При соответствующей обработке отверстия и использовании специальных прокладок, соединения, полученные вытяжными заклёпками, являются воздухо- и водонепроницаемыми. Герметичность также гарантируется при использовании закрытых заклепок.

Блок: 6/9 | Кол-во символов: 272

Источник: https://navro.org/vytyazhnye-zaklepki-texnicheskie-detali/

Вытяжные заклепки имеют способность заполнять боковую часть отверстия и тем самым обеспечивать достаточную силу сцепления с материалом. Таким образом компенсируется возможное превышение допуска на диаметр отверстия и несоостность отверстий в соединяемых материалах.

Блок: 7/9 | Кол-во символов: 287

Источник: https://navro.org/vytyazhnye-zaklepki-texnicheskie-detali/

Кол-во блоков: 16 | Общее кол-во символов: 14797

Количество использованных доноров: 5

Информация по каждому донору:

- https://stroychik.ru/strojmaterialy-i-tehnologii/zaklepki: использовано 4 блоков из 7, кол-во символов 3824 (26%)

- https://kvartirnyj-remont.com/vidy-zaklepochnikov-i-zaklepok.html: использовано 2 блоков из 4, кол-во символов 2656 (18%)

- https://bouw.ru/term/zaklepki: использовано 2 блоков из 5, кол-во символов 3292 (22%)

- https://navro.org/vytyazhnye-zaklepki-texnicheskie-detali/: использовано 5 блоков из 9, кол-во символов 1207 (8%)

- http://tutmet.ru/aljuminievaja-kombinirovannaja-rezbovaja-vytjazhnaja-zakljopka-gost.html: использовано 2 блоков из 5, кол-во символов 3818 (26%)

Урок технологии «Заклепочные соединения»

Тема. Заклепочные соединения

Цели:

• Какие виды соединений деталей вам известны?

• В чем отличие разъемных соединений от неразъемных?

• Приведите примеры неразъемных соединений.

Прогнозируемые результаты обучения:

учащиеся должны знать;

■ какое соединение деталей наиболее распространено в промышленности, каково строение заклепки, как рассчитать параметры заклепочного

соединения, правила выбора заклепок.

■ правила охраны труда;

учащиеся должны уметь:

■ подобрать заклепку для заклепочного соединения.

Оборудование и средства обучения: различные виды металлов, ножовка по металлу, полотна, проектор, компьютер.

Х о д урока

I. Этап организации занятия

Проверка готовности к уроку. Мобилизация внимания.

II. Этап актуализации субъективного опыта учащихся

Вопросы учителя:

Какой вид деятельности вы выполняли на прошлом занятии?

Какому виду деятельности будет посвящен сегодняшний

урок, что мы будем изучать?

1. Назовите основные части слесарной ножовки.

2. Какими бывают рамки ножовки? Какая рамка, на ваш взгляд, самая универсальная? Объясните свой ответ.

3. В чем отличие слесарной ножовки от ножовки по древесине?

4. По каким параметрам вы будете выбирать ножовочное полотно?

5. Расскажите, как правильно установить ножовочное полотно и как проверить правильность его установки.

6. На ваш взгляд, почему зубья слесарной ножовки должны быть направлены

от ручки?

7. Объясните, от чего возможна поломка ножовочного полотна. Как ее можно

предотвратить?

Учитель вместе с учащимися формулирует тему и учебные

задачи, определяет содержание практических заданий.

III. Этап изучения нового материала

История использования заклепки насчитывает уже более 2,5 тыс. лет. В

Средние века заклепками скрепляли рыцарские доспехи. Их применяли

для первых паровых машин, стальных мостов и промышленных объектов. Например, Эйфелева башня (г. Париж, Франция), считающаяся инженерным чудом, состоит из 18 038 отдельных частей деталей, скрепленных

2 500 000 заклепками общим весом 450 т. На строительстве башни работало

250 человек, из которых 150 человек занимались клепкой компонентов. Над

вставкой каждой заклепки работало 4 человека. Один раскалял заклепку на

углях, другой щипцами вставлял ее в отверстие в месте скрепления деталей,

а еще двое развальцовывали (расклепывали) ее.

В 30-е гг. XX в. была изобретена взрывная заклепка. Она состояла из

пустотелого стержня, а головка формировалась при помощи взрыва малого

патрона. Эта односторонняя заклепка нашла широкое применение в авиа ционной промышленности для изготовления летающих планеров и цельно-

металлических самолетов. Наследником этой заклепки стала вытяжная заклепка.

Мост с соединениями конструкции на заклепках

Один из видов неразъемных соединений деталей — это соединение заклепками. Такое соединение называется заклепочным

Что такое заклепка. Заклепка — это крепежная деталь, состоящая из стержня цилиндрической формы и двух головок. Одна из них называется закладной головкой, другая — замыкающей. До сборки каждая заклепка имеет только одну закладную головку на конце. Другая головка —замыкающая — образуется в процессе клепки при сборке заклепочного соединения.

.

Заклепочное соединение

Со сплошным стержнем С полым стержнем Резьбовые Вытяжная

Виды заклепок со сплошным стержнем

Заклепки с полым стержнем (пистоны) имеют стержень со сквозным отверстием. Предназначены в основном для соединения неметаллических изделий (ткани, кожи, полимеров), в некоторых случаях для соединения тонкостенных заготовок.

По виду соединения листов

внахлестку встык

По количеству рядов

однорядные двухрядные многоряд

По расположению заклепок

параллельные шахматные

Прочность заклепок зависит от материала изготовления. На сегодняшний день их производят из алюминиевых сплавов, меди, нержавеющей или оцинкованной углеродистой стали. Например, алюминиевые заклепки из-за высокой стойкости к коррозии используются при строительных работах. Заклепки из нержавеющей стали также обладают прекрасными антикоррозийными характеристиками и высокой прочностью. Медные заклепки применяются при монтаже кровли.

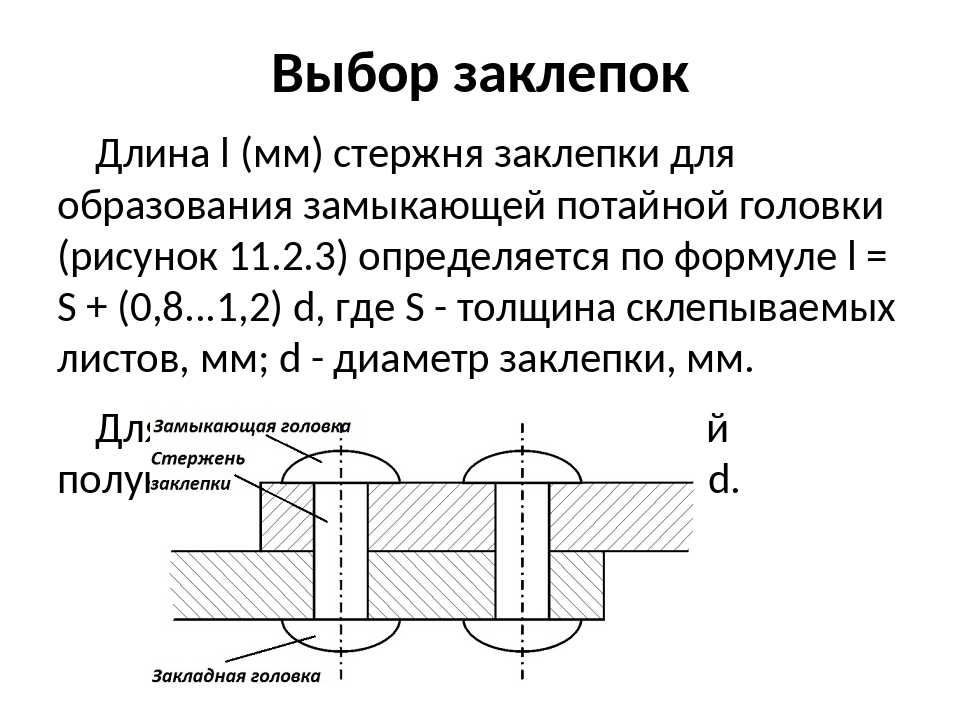

Расчет заклепочного соединения. Размеры заклепок выбирают от

толщины соединяемых деталей. От диаметра заклепки зависит степень

нагрузки, которую сможет выдержать заклепочное соединение. Диаметр обычно берется в 1,5—2 раза больше толщины одной детали.

Длина стержня заклепки (L) определяется в зависимости от общей

толщины соединяемых деталей и формы замыкающей головки (рис.

75). Замыкающая головка образуется из выступающей части стержня.

Длина выступающей части стержня заклепки (l) должна составлять: для

потайной головки — 0,8 — 1,2d, для полукруглой головки — 1,2 — 1,5d.

Расчет длины стержня заклепки: L = s + l, где L — длина заклепки, s — толщина соединяемых деталей, l — длина выступающей части

стержня заклепки.

Определение длины заклепки — важный параметр. От него зависит качество заклепочного соединения. При недостаточной длине выступающей части стержня головка заклепки получается неполной и соответственно соединение деталей будет менее прочным. При чрезмерно большой длине головка получается неправильной формы.

IV. Этап первичной проверки изученного материала

Определите по рисунку виды заклепок в зависимости от формы закладной

головки. Расскажите, как вы определили каждый вид заклепки.

Рассчитайте длину заклепки с полукруглой

головкой, если известно, что s = 20, d = 15.

Как вы считаете, для чего необходим точный расчет расстояния

между заклепками? Как скажется на прочности заклепочного со-

единения слишком близкое или редкое расположение заклепок на соединяемых деталях?

1. Что такое заклепка?

2. В чем достоинства заклепочного соединения?

3. Каковы критерии выбора заклепки?

4. Из каких частей состоит заклепочное соединение?

5. Рассчитайте длину стержня заклепки диаметром 5 мм с полукруглой голов-

кой, предназначенную для соединения двух деталей толщиной 3 мм при

помощи двух накладок толщиной 2 мм каждая.

6. Как по-вашему, почему при скреплении металлических конструкций (напри-

мер, мостов) используются именно заклепки, а не соединения на болтах?

Свой ответ объясните.

У. Этап выполнения практических заданий

Практическая работа. Расчет заклепочного соединения

Цель: научиться рассчитывать параметры заклепок, выбирать за-

клепки в зависимости от толщины соединяемых деталей.

Оборудование, инструменты и материалы: заклепки, измерительные инструменты, заготовки.

Порядок выполнения работы

1. Измерьте толщину деталей, подлежащих соединению заклепками.

2. Рассчитайте длину заклепки для соединения.

3. Рассчитайте расстояние между заклепками. Выполните эскиз за-

клепочного соединения.

4. Результаты запишите в таблицу (в тетради).

.

VI. Этап оценки выполненных заданий

Учащиеся выполняют самооценку и взаимооценку объема и

качества выполненных работ.

.

VII. Этап подведения итогов урока

Учащиеся называют свои отметки, учитель делает количественную

и качественную оценку выполненных работ, отмечает

типичные недостатки при выполнении заданий, рекомендует

пути повышения эффективности знаний и умений учащихся

(дополнительные, поддерживающие занятия и др.).

VIII. Этап рефлексии

IX. Этап завершения занятия

Записать тему занятия и выставить отметки в дневники.

Дать рекомендации учащимся. При необходимости назначить

стимулирующие или поддерживающие занятия.

Свойства заклепочных соединений | ТМ Болт

Свойства заклепочных соединений. Купить оптом

Сопутствующие товары

Заклепочное соединение необходимо для того, чтобы скрепить отдельные детали и сделать их устойчивыми к повышенным нагрузкам. Без заклепок не обойдись, когда соединить нужно две разных по материалу детали. Для изготовления данных приспособлений используют цветные металлы, сплавы, а также низкоуглеродистые стали. Они применяются во многих сферах, в том числе авиа-, судо- и машиностроения, а также для различных металлических конструкций в целом. Состоят обычно из двух скрепляемых деталей и непосредственно заклепки. Чем больше детали по размеру, тем больше заклепок необходимо. Готовый результат – так называемый «заклепочный шов».

Основные виды заклепочных соединений классифицируются по таким показателям, как:

- Форма закладных головок. Бывает полукруглая, потайная, цилиндрическая и полупотайная.

- Форма стержня. Существуют сплошные, пустотелые (со сквозным отверстием) и полупустотелые (часть отверстия – сплошная, вторая – пустотелая).

- Уровень прочности. Выделяют плотные (обеспечивают герметичность соединения), прочные (для стойкости изделия к высоким нагрузкам) и комбинированные (соединяют в себе обе функции).

- Количество срезов и заклепочных рядов. Бывают одно- и многосрезные соединения, количество швов может быть любым (минимально – 1, максимально – не ограничено).

Заклепочные соединения имеют ряд положительных характеристик.

Особо важные из них:

- Высокий уровень соединения разных частей

- Изделие получается крепким, способно выдерживать ударные и выбрационные нагрузки

- Благодаря этому методу можно соединить разные металлы (например, чугун и алюминий)

- Технология сбора сама по себе довольно проста

Тем не менее, существуют значительные минусы, на которые стоит обратить внимание:

- Довольно высокая стоимость такого крепления – есть и более дешевые варианты

- Со временем непроницаемость самого соединения постепенно уменьшается

- Если диаметры отверстий на краях элементов немного не соответствуют заклепкам, то соединения могут разрушаться

- Для такого соединения нужно использовать большое количество металла

- В целом процесс требует времени и довольно трудоемкий

При выборе конкретного вида заклепки обращение за профессиональной помощью необходимо. Даже в том случае, если вы знаете, что вам, например, нужна именно вытяжная заклепка, консультация все равно необходима, поскольку существуют другие нюансы, которые могут негативно повлиять на целостность конструкций.

Выполнение заклепочных соединений

Категория:

Материалы внутренней отделки

Публикация:

Выполнение заклепочных соединений

Читать далее:

Выполнение заклепочных соединений

Клепка представляет собой процесс соединений деталей заклепками, в результате которого получают неразборное соединение. При выполнении обивочных работ клепка служит для соединения деталей металлических, деревянных, деревоподобных, из синтетических материалов, тканевых, кожи, ковров и резины. Соединяющим элементом являются заклепки, которые состоят из закладной головки, стержня и замыкающей головки. Заклепки расклепывают в холодном состоянии (вручную при помощи молотка и поддержки), полумеханизированным (пневматическими молотками, стационарными или ручными), а также механизированным способом (на клепальных машинах). Инструменты и приспособления для клепки описаны в разделе «Оборудование обивочной мастерской». Виды и размеры заклепок, применяемых для обивочных автомобильных работ, описаны в разделе «Материалы, применяемые для облицовочных и обивочных работ».

Стадии ручной клепки заклепками с полукруглой головкой показаны на рис. 1. В заранее подготовленное отверстие в соединяемых деталях вкладывают заклепку и подпирают ее поддержкой. На выступающий стержень заклепки надевают натяжку. Ударами молотка по вершине натяжки обеспечивают плотное прилегание соединяемых деталей и закладной головки. После снятия натяжки стержень заклепки слегка расклепывают (рис. 1, в) ударами молотка. Правильный выбор молотка соответствующей массы имеет большое значение и зависит от диаметра стержня заклепки. Зависимость массы от диаметра стержня заклепки приведена ниже.

Рекламные предложения на основе ваших интересов:

Рис. 1. Процесс ручной клепки заклепок с полукруглой головкой: а — установка; б — натяжка; в — расклепывание; г — обжатие; 1 — натяжка; 2 — молоток; 3 — обжимка; 4 — поддержка

Последний этап клепки — формирование замыкающей головки. На предварительно расклепанный стержень накладывают обжимку, которая под воздействием ударов молотка придает окончательную форму замыкающей головке.

При полуручной клепке применяют обратный метод, т. е. удары механическим инструментом наносят по закладной головке, а поддержку подпирают вручную со стороны замыкающей головки.

В зависимости от формы головок существуют различные виды клепки.

Кроме обычной клепки с помощью поддержек и обжимок, при выполнении обивочных работ применяют и другие виды клепок, которые из-за особой формы заклепок требуют использования специальных инструментов. Типичные примеры такой клепки приведены на рис. 3.

Заклепки трубчатые, или полупустотелые, требуют применения кернера или специальной пистонницы для развальцовки замыкающей головки (рис. 3, а). Заклепки разводные для закрепления требуют разводки раздвоенного конца стержня (рис. 3, б). Специальные грибовидной формы заклепки с насадкой закрепляют запрессовкой грибка на насадке с последующим его обжатием (рис. 3, в). Трубчатые заклепки для односторонней клепки (рис. 3, г) развальцовывают при помощи специальных инструментов. Эти заклепки находят все большее применение из-за малой трудоемкости. Применяемые инструменты не требуют поддержки с обратной стороны. Технологический процесс односторонней клепки показан на рис. 4.

Рис. 2. Клепка: а — обычная; б — скрытая односторонняя; в — скрытая двусторонняя; г — полускрытая

Рис. 3. Клепка обойными заклепками: а — полу пустотелой; б — разводной; в — грибовидной с насадкой; г — трубчатой односторонней

Стержень заклепки вставляют в губки инструмента до упора в головку заклепки (рис. 4, а). Подготовленную заклепку вводят в отверстия соединяемых деталей и прижимают (рис. 4, б). Сжатие рукояток щипцов для клепки создает усилие, натягивающее стержень заклепки. Стержень головкой раздает конец заклепки, формируя замыкающую головку (рис. 4, в). Когда головка полностью сформирована, дальнейшее натяжение стержня приводит к его обрыву в надсеченном месте (рис. 4, г). Наэтом клепка заканчивается.

При ремонте автомобилей часто возникает необходимость разборки клепаных соединений для замены поврежденных деталей или для их ремонта с отсоединением от сборочной единицы. Другой причиной, вынуждающей производить разборку клепаного соединения, является некачественная первоначальная клепка. Наиболее частыми причинами возникновения брака при клепке являются следующие:

сдвиг отверстий соединяемых элементов; перекос высверленных отверстий; слабое обжатие соединяемых элементов; применение заклепок несоответствующего диаметра; применение заклепок несоответствующей длины стержня; неправильная поддержка инструмента при клепке. Наиболее частыми причинами повреждения клепаных соединений в обивке автомобилей являются:

— отсоединение насадки в заклепках с насадкой; ослабление стягивающего продольного усилия при воздействии чрезмерных растягивающих усилий, приводящих к утонению материала в соединении;

— растяжение отверстий в одном из соединяемых элементов; срез заклепок при неправильном расчете прочности шва. К простейшим способам разборки клепаных соединений относятся:

— срез головки заклепки зубилом и удаление оставшейся части при помощи бородка;

— высверливание головки заклепки сверлом и удаление оставшейся части при помощи бородка; выпрямление отогнутых концов в разводных заклепках или спиливание замыкающей головки напильником и удаление оставшейся части бородком.

Высверливание головки заклепки рекомендуется в тех случаях, когда недопустимо повреждение клепаных поверхностей, а также при удалении полупустотелых и трубчатых заклепок. Спиливание замыкающей головки напильником рекомендуется для заклепок из мягких сплавов в случае, когда площадь поверхности детали, на которой расположена замыкающая головка, небольшая и спиливание головки не приведет к значительному повреждению поверхности.

Рекламные предложения:

Читать далее: Соединения, выполненные сваркой под давлением и сваркой плавлением

Категория: — Материалы внутренней отделки

Главная → Справочник → Статьи → Форум

Заклепки и объяснение типов заклепочных соединений

Было бы практически невозможно построить огромные конструкции, такие как мосты, небоскребы, самолеты, локомотивы и т. Д., Без использования этих крошечных, но надежных интегрирующих механических устройств, называемых заклепками. Заклепки не только позволяют этим конструкциям стать огромными, но также обеспечивают эквивалентную прочность и выносливость, чтобы противостоять множеству различных природных и случайных проблем.

В основном заклепки представляют собой болтовые устройства, изготовленные из пластичных металлов, которые вставляются через параллельные отверстия, просверленные поперек соединительных элементов и пробиваются с другой стороны, чтобы обеспечить идеальные и надежные фиксирующие соединения.

Давайте обсудим и изучим различные типы заклепочных соединений, которые широко используются в строительстве.

Типы заклепочных соединений

В основном существуют два основных типа заклепочных соединений в зависимости от способа соединения конструкций: соединения внахлест и стыковые соединения.

Lap Joint : В этом типе концы, несущие отверстия двух элементов, расположены так, что их поверхности слегка перекрываются. Затем производится заклепка через совпадающие отверстия (см. Рисунок).

Стыковое соединение : Здесь два элемента или элемента связаны кромкой к кромке по одной прямой. Зажим производится с помощью внешней крышки, которая затем приклепывается, как указано выше, через параллельные просверленные отверстия.

В стыковом соединении может использоваться как одна крышка, так и пара.

Как показано на рисунке ниже, стыковые соединения, в которых используется одна крышка с заклепками, называются стыковыми соединениями с одной крышкой.

В местах, где требуется дополнительная жесткость и прочность, обычно устанавливаются две накладки, которые затем приклепываются к верхней и нижней поверхностям элементов. Этот тип соединения называется стыковым соединением с двойной крышкой.

В дополнение к вышеперечисленным типам заклепочные соединения могут быть дополнительно классифицированы на следующие, в зависимости от способа их установки:

Одинарное заклепочное соединение : В этом типе более одной заклепки закрепляются вдоль одного ряда, как правило, в соединение внахлест, в то время как при стыковом соединении ряды могут появляться как с верхней, так и с нижней поверхностей.

Двойное заклепочное соединение : Когда два ряда заклепок входят в соединение внахлест или когда два ряда заклепок используются как сверху, так и снизу в стыковом соединении, это называется двойным стыковым соединением.

Цепное заклепочное соединение : В этом типе размещенные ряды заклепок могут лежать точно напротив друг друга по прямым линиям.

Зигзагообразное заклепочное соединение : В отличие от вышеуказанного типа, здесь ряды могут располагаться в шахматном порядке и не дополнять друг друга.

Алмазное заклепочное соединение : Этот тип соединения обычно встречается в стыковых соединениях.

Как видно на рисунке выше, здесь заклепки расположены рядами, которые шире на торцах и сужаются на противоположных краях, образуя форму ромба.

Список литературы

Книга: Прикладная механика и сопротивление материалов, Автор: Хурми Р.С. Издатель: S. Chand and Company Ltd.

Проектирование элементов машин , К. Рао, Комплексное проектирование стальных конструкций, Пунмия, Ашок Кумар Джайн, Британская Колумбия. Punmia (Google Книги)

Заклепочные и заклепочные соединения, применение, преимущества, недостатки

Что такое заклепка?

Заклепка имеет цилиндрический стержень с головкой на одном конце. Он используется для изготовления неразъемных стыков между двумя пластинами. Заклепка вставляется в отверстия стыкуемых пластин, а затем ее выступающая часть опрокидывается молотком.Соединения, выполненные с помощью заклепок, называются заклепочными соединениями.

Виды отказов заклепочных соединений

- Разрушение при сдвиге

- Разрушение плит при растяжении

- Разрушение пластин при раздавливании

- Разрушение пластин при сдвиге в краевой зоне

- Разрыв пластины на краю

Также читайте:

Что такое резьбовые соединения?

Что такое силовой винт?

Что такое остаточное напряжение?

Что такое горячая обработка?

Источник изображения:

Автор: Автор не предоставлен машиночитаемым автором.Предполагается Мяоу Мяоу (на основании заявлений об авторских правах). — Машиночитаемый источник не предоставлен. Предполагается собственная работа (на основании заявлений об авторских правах)., Public Domain, https://commons.wikimedia.org/w/index.php?curid=246104

Соединения, выполненные заклепками, называются неразъемными, так как детали можно разобрать только с помощью заклепок, которые повреждают их. Это не похоже на соединения, сделанные гайкой и болтом.

Типы головок заклепок

- Головка с защелкой или пуговица

- Поворотная головка

- Головка потайная

- Плоская головка

- Заклепка с потайной головкой

- Овальная потайная головка с потайной головкой

- Коническая головка

Виды заклепочных соединений

Заклепочные соединения можно классифицировать по двум признакам

По назначению заклепочные соединения можно разделить на три типа

Герметичное соединение обеспечивает герметичное соединение

Прочные соединения обеспечивают высокую прочность

Это соединения как герметичные, так и герметичные.

На основании положения подключаемых пластин

В стыковых соединениях кромки плит просто накладываются друг на друга и приклепываются

В стыках внахлест пластины лежат в одной плоскости и соединяются через накладки

Способы выполнения отверстий под заклепкиОтверстия в пластинах можно проделывать перфорацией или сверлением.Однако между ними есть некоторые отличия.

| Основа для сравнения | Пробивка | Бурение |

| Стоимость скважины | Дешевле | Дорогостоящие |

| Точность отверстия | Меньше | Подробнее |

| Повреждение пластины в районе отверстия | Есть | № |

| Толщина листа | до 25 мм | без ограничений |

Тип классификации методов 1:

- Клепка ручная

- Станок клепальный

Ручная клепка выполняется мужчиной с помощью молотка, а машинная клепка — с помощью станка.

Тип классификации методов 2:

- Горячая клепка

- Холодная клепка

Различия в горячей и холодной клепке

| Основа для сравнения | Горячая клепка | Холодная клепка |

| Температура | выше 1000 градусов Цельсия | не применимо |

| Трение скольжения пластины | да | № |

| Вид нагрузки на хвостовик | растяжение | ножницы |

| Диаметр заклепки | более 10 мм | ниже 10 мм |

- Используется там, где необходимо избегать термических воздействий, как в случае сварки

- Используется для металлов с плохой свариваемостью

- Используется для разнородных материалов, таких как асбестовая фрикционная накладка и сталь

- Поскольку сварные соединения обладают плохой способностью гасить вибрацию, вместо них используются заклепки.

- Используется для конструкции самолета, где используется алюминий

Преимущества заклепочных соединений

Вот преимущества заклепочных соединений по сравнению со сварными соединениями

- Надежнее

- Может также использоваться для цветных металлов

- Детали, собранные с помощью заклепочного соединения, не имеют термических последствий

- Проверка качества простая и дешевая

- При демонтаже деталей клепанные детали меньше повреждаются по сравнению со сварными деталями

Недостатки заклепочных соединений

Недостатки клепаных соединений по сравнению со сварными соединениями

- Из-за отверстий пластины ослабли

- Стоимость рабочей силы больше

- Общая стоимость клепаных соединений более

- Они имеют больший вес, чем сварные соединения

- Процесс клепки создает больше шума

- Концентрация напряжений около отверстий

Виды отказов заклепочных соединений

- Разрушение при сдвиге

- Разрушение плит при растяжении

- Разрушение пластин при раздавливании

- Разрушение пластин при сдвиге в краевой зоне

- Разрыв пластины на краю

Также читайте:

Что такое резьбовые соединения?

Что такое силовой винт?

Что такое остаточное напряжение?

Что такое горячая обработка?

Источник изображения:

Автор: Автор не предоставлен машиночитаемым автором.Предполагается Мяоу Мяоу (на основании заявлений об авторских правах). — Машиночитаемый источник не предоставлен. Предполагается собственная работа (на основании заявлений об авторских правах)., Public Domain, https://commons.wikimedia.org/w/index.php?curid=246104

Riveted Joint — обзор

Выбор заклепок, указанных в BS 4620: 1970 и ANSI B18.1.2-1972 включены в таблицы 16.8–16.11 в качестве примеров. Однако заклепки доступны на складе у специализированных производителей и поставщиков в гораздо более широком ассортименте, чем небольшой выбор, представленный в Таблице 16.8–16.11. Для любого конкретного применения необходимо указать соответствующий стандарт и рассмотреть ассортимент продукции производителя.

Пример 16.4

Определите безопасные растягивающие, сдвиговые и несущие нагрузки, а также эффективность для отрезка 300 мм одинарного заклепочного соединения внахлест, сделанного из пластин ¼ ″ с использованием шести заклепок диаметром 16 мм. Предположим, что просверленные отверстия на 1,5 мм больше диаметра заклепок. Значения расчетных пределов растяжения, сдвига и напряжения опоры могут быть приняты равными 75 МПа, 60 МПа и 131 МПа соответственно.

Solution

Безопасная растягивающая нагрузка L , основанная на сдвиге заклепок, определяется как

L = nArτd = 6π0,01624 × 75 × 106 = 90,48 кН

Безопасная растягивающая нагрузка на основе опорное или сжимающее напряжение равно

L = 6 × 0,016 × 6,35 × 10-3 × 131 × 106 = 79,86 кН

Безопасная нагрузка, основанная на растягивающей нагрузке, определяется как L = A p σ т .

Площадь пластины между отверстиями под заклепки, A p определяется как

Ap = 0.006350.3-616 × 10-3 + 1,5 × 10-3 = 1,238 × 10-3м2

L = Apσt = 1,238 × 10-3 × 131 × 106 = 162,2 кН

Безопасная растягивающая нагрузка будет наименьшей из трех определены значения, что составляет L = 79,86 кН.

η = 79,86 × 1030,00 635 × 0,3 × 75 × 106 = 0,56

КПД 56%.

Пример 16.5

Определите максимальную безопасную растягивающую нагрузку, которую может выдержать 1-метровая секция двухклепанного стыкового соединения с основными пластинами толщиной 15 мм и двумя накладками толщиной 8 мм.Есть шесть заклепок в каждом из внешних рядов и по семь заклепок в каждом из внутренних рядов. Все заклепки имеют диаметр 20 мм. Предположим, что просверленные отверстия на 1,5 мм больше диаметра заклепок. Значения расчетных пределов растяжения, сдвига и напряжения опоры могут быть приняты равными 75 МПа, 60 МПа и 131 МПа соответственно.

Решение