Полимерная труба. Технологии для полиэтиленовых (пэ, пнд, пвд), полипропиленовых (пп) труб и фитингов

Общие сведения

Трубы являются одним из самых востребованных пластиковых изделий. Их можно производить практически из любого полимерного материала, но чаще всего их получают из полипропилена (ПП), полиэтилена (ПЭ) и поливинилхлорида (ПВХ). Реже используют стеклопластиковые изделия. Из тех же самых полимеров нужно выпускать и фитинги для того, чтобы они по химической природе не отличались от погонного изделия и могли образовывать с ней прочное сварное или клеевое соединение.

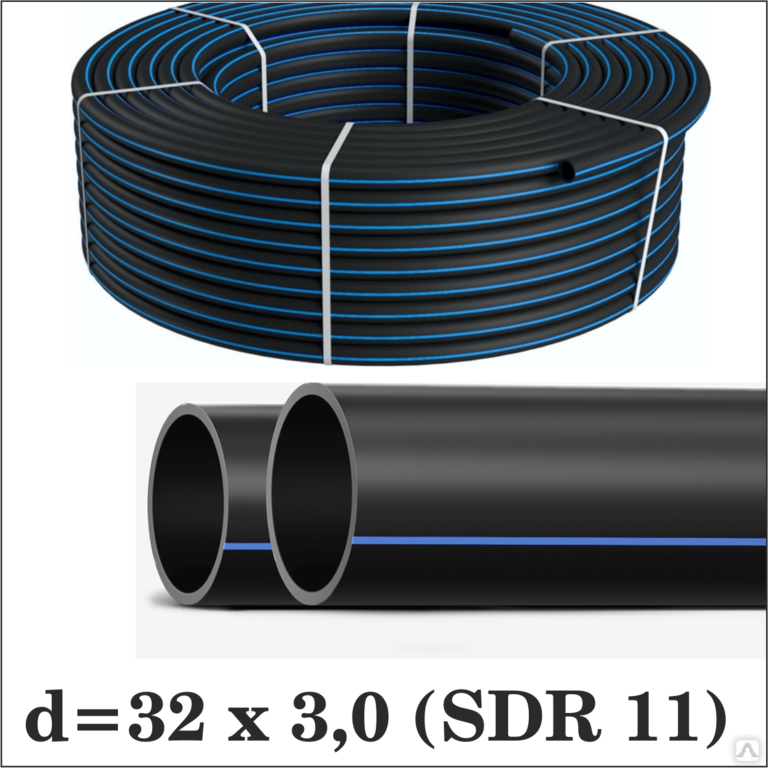

Полимерные трубы, как правило, применяются для холодного и горячего водоснабжения, канализации, орошения полей, дренажа и водостоков. Стандартный ряд диаметров пластиковых трубопроводов: 12, 16, 20, 25, 32, 40, 50, 63, 75, 90, 110, 125 мм и далее. Толщины стенок могут варьироваться в зависимости от назначения, материала и величины внутреннего рабочего давления.

Полиэтиленовые трубы выпускаются из полиэтилена высокой плотности (ПНД) и его разновидностей ПЭ-63, ПЭ-80 и ПЭ-100, и т.

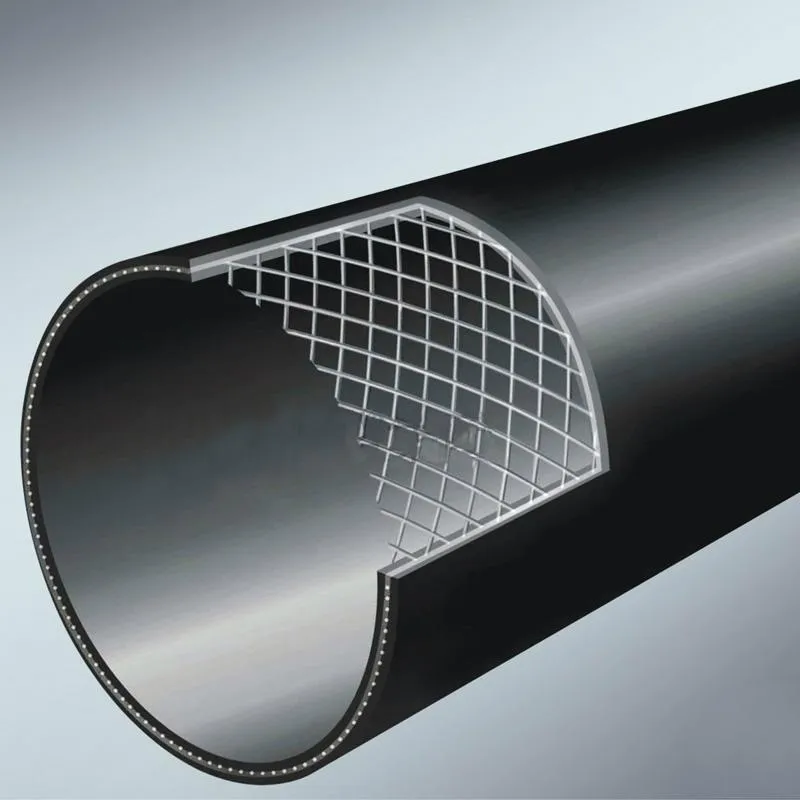

Кроме чисто пластиковых существуют трубы композитные. Наиболее важные из них металлопластиковые изделия, это вид пластиковых внутри и снаружи изделий с металлическим слоем внутри, а также трубы и фитинги в пенополиуретановой (ППУ) изоляции. ППУ обычно заливают в пространство между внутренней рабочей трубой и наружной защитной оболочкой. Интересно, что как труба, так и оболочка могут быть и полимерными (чаще полиэтиленовой), так и металлическими. Однако, наиболее часто применяемый вариант этого типа – стальная труба и оболочка из черного ПНД для прокладки сетей в грунте. Металлопластиковые же трубопроводы применяют и для отопления, и для водоснабжения или газоснабжения зданий.

Интересно, что как труба, так и оболочка могут быть и полимерными (чаще полиэтиленовой), так и металлическими. Однако, наиболее часто применяемый вариант этого типа – стальная труба и оболочка из черного ПНД для прокладки сетей в грунте. Металлопластиковые же трубопроводы применяют и для отопления, и для водоснабжения или газоснабжения зданий.

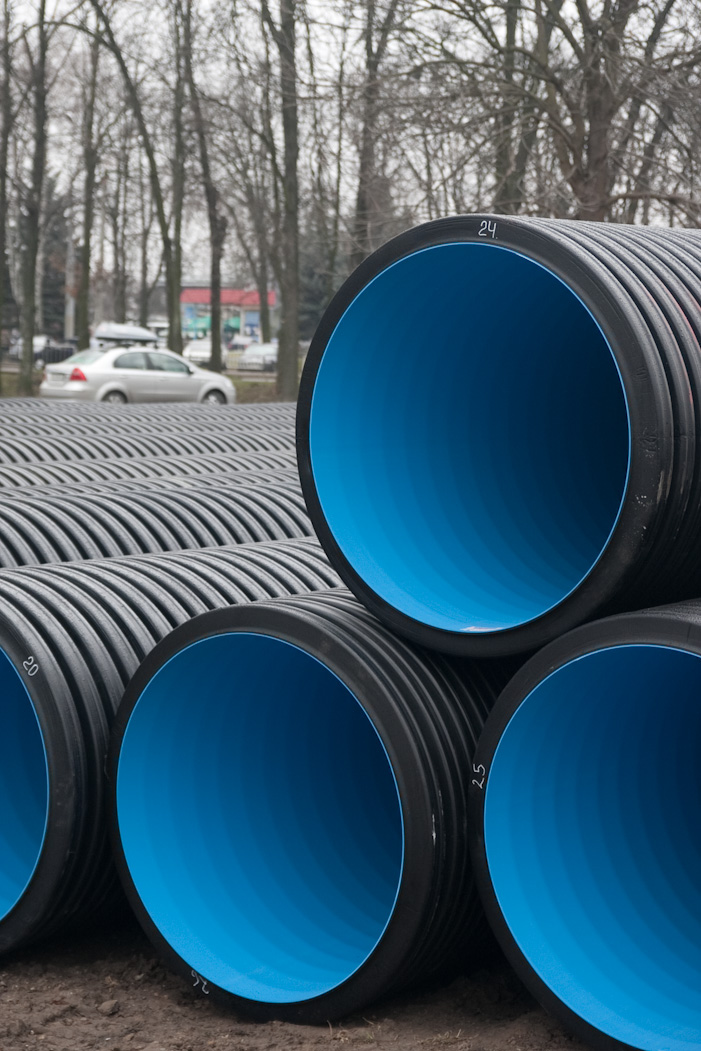

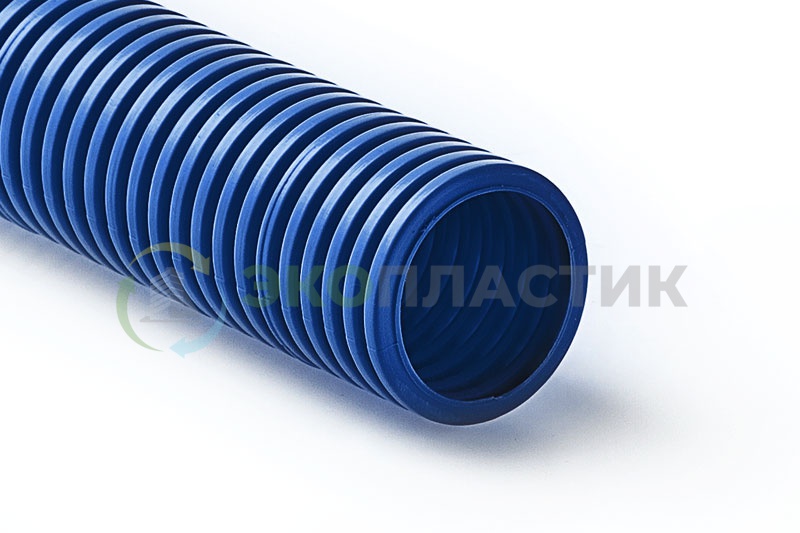

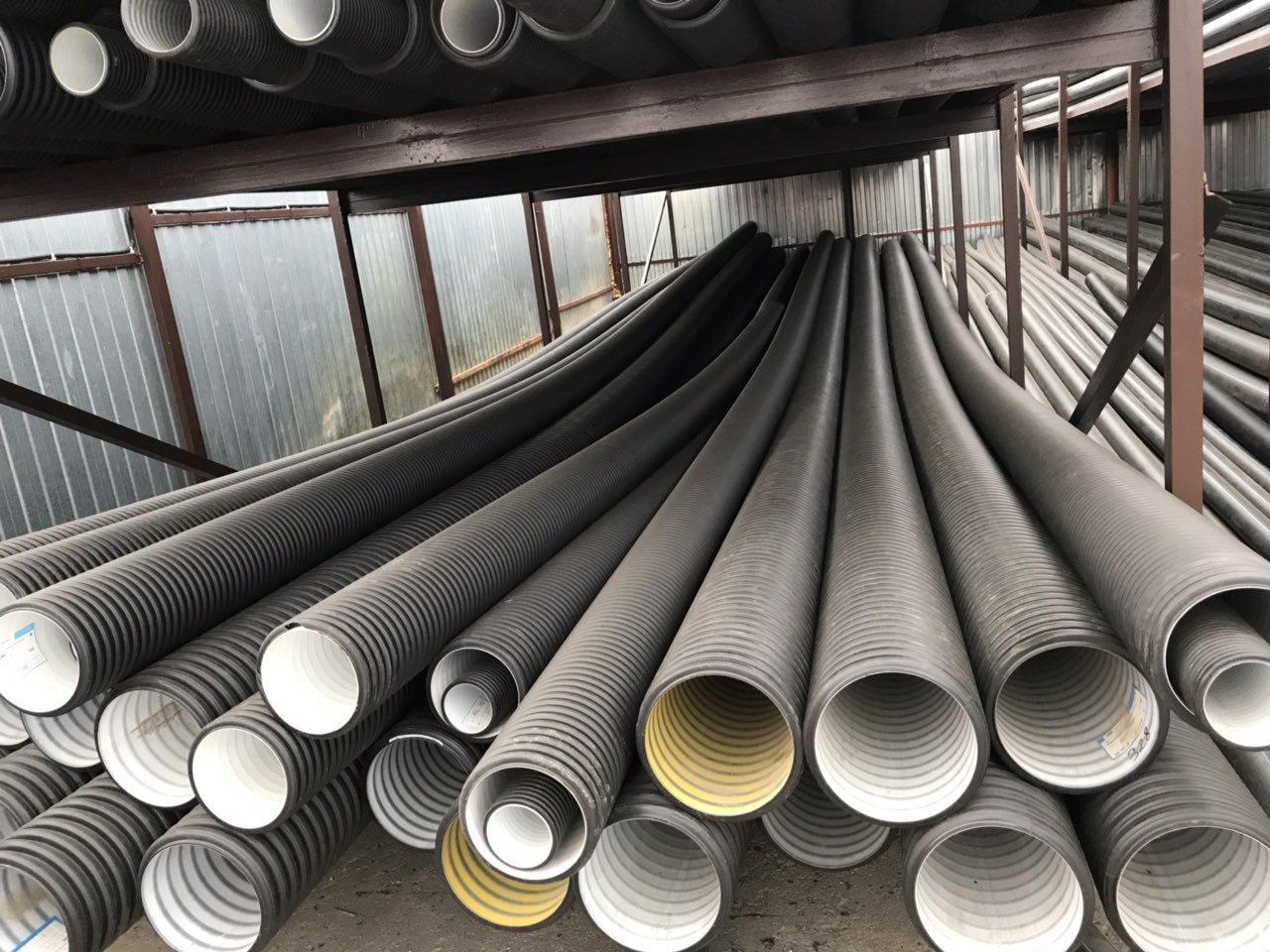

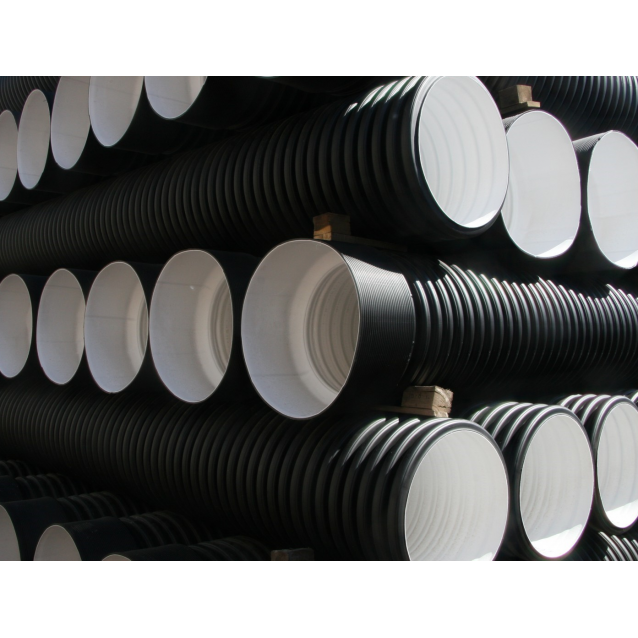

Также трубы из различных полимеров могут быть гофрированными. Они, ввиду гораздо более высокой гибкости, применяют прежде всего в сетях, где требуется изгибать магистрали с малым радиусом, а также в трехмерных системах. В частности, гофротрубы используются как шланги в канализационных целях или для прокладки инженерных систем в коллекторах.

Рис.1. Гофротрубы

Особенности пластиковых труб

Трубы из пластиков обладают неоспоримыми достоинствами по сравнению с прочими материалами, в частности с металлами. Плотность полимеров, особенно полиолефинов, невысока, что дает конструкции низкую массу.

Полимерные трубы достаточно экологичны и пригодны ко вторичной переработке. Несмотря на усилившуюся в 21 веке кампанию против пластика, практически никто из экологов не выступает за запрет труб, в отличие от пластиковой посуды и одноразовых изделий.

Пластиковые трубы могут соединяться с аналогичными изделиями из других материалов, например со стальными. Для этого используют специальные фитинги с закладными латунными (реже пластмассовыми, например из полисульфона) закладными элементами.

Трубы можно склеивать (применимо для ПВХ), соединять разъемными соединениями различной конструкции. Однако, чаще всего ПП трубу, или изделия из полиэтилена соединяют между собой и с фитингами при помощи диффузионной сварки. Она не требует дорогого оборудования и материалов и выполняется в любых условиях при помощи простой оснастки достаточно быстро по времени. Такое соединение доступно неквалифицированному персоналу или частному домохозяину. В результате сварки ПП или ПЭ труб получают хотя и неразъемное, но герметичное и надежное соединение. Сварную конструкцию можно использовать по назначению и подавать в нее вожу под давлением уже через несколько минут после непосредственно сварки.

Она не требует дорогого оборудования и материалов и выполняется в любых условиях при помощи простой оснастки достаточно быстро по времени. Такое соединение доступно неквалифицированному персоналу или частному домохозяину. В результате сварки ПП или ПЭ труб получают хотя и неразъемное, но герметичное и надежное соединение. Сварную конструкцию можно использовать по назначению и подавать в нее вожу под давлением уже через несколько минут после непосредственно сварки.

Технология производства труб

Для выпуска труб из полимеров, не считая стеклопластиков и прочих экзотических видов полимерных материалов, применяют экструзионные линии. Процесс производства для сегодняшнего уровня развития науки и техники считается относительно нетрудным и низкозатратным. В зависимости от геометрических размеров изделий производственная линия может занимать площадь от 100 (в случае мелких трубок – еще меньше) до нескольких сотен кв.м площади цеха и потреблять от десятков до сотен кВт электроэнергии.

Рис.2. Трубная экструзионная линия

Трубная экструзионная линия состоит из экструдера с формующим инструментом (экструзионной головкой), калибраторов, охлаждающих ванн, тянущего устройства, отрезного устройства (пилы) и узла укладки готовой продукции при наличии такового, либо автоматического намотчика в случае выпуска изделий небольших диаметров в бухтах. Экструдер обычно применяется одношнековый, в случае выпуска продукции из порошкообразного ПВХ – двухшнековый. При необходимости получения многослойной трубы или нанесения на поверхность неотделимой маркировки (продольных полос) используется технология со-экструзии (коэкструзии) – работа двух и более экструдеров с разными материалами или одним полимером разных цветов в одну головку для получения одного изделия. В случает полимерно-металлической трубы в головку подается также и металл, например фольга.

Суть технологии заключается в следующем. Экструдер представляет собой агрегат, состоящий в основном из полого продольного обогреваемого материального цилиндра, внутри которого от привода вращается винтообразный шнек или червяк.

Производство трубных фитингов из полимеров

Фитинги для полимерных труб – колена (уголки), тройники, муфты, крестовины, хомуты, заглушки и т.п. это типичные изделия для литья пластмасс под давлением. Наряду с экструзией это второй главный метод выпуска изделий из пластиков. Фитинг обычно выпускаются из того же самого полимера, что и трубу.

Однако, литье под давлением в целом предназначено для более текучих полимеров, чем экструзия. И иногда невозможно получить фитинг приемлемого качества из той же самой марки сырья. Особенно это показательно для поливинилхлорида. Практически невозможно отлить фитинг из экструзионного ПВХ. В этом случае технологи подбирают марки наиболее близкие по свойствам, а в случае в ПВХ – другие марки того же цвета, но гораздо большей текучести.

Рис.3 Крупные фитинги

Литье фитингов не считается сложным технологическим процессом. Оно проводится на стандартных машинах для литья пластмасс под давлением (термопластавтоматах) с использованием недорогих литьевых прессформ. Наибольшую сложность в литье представляют фитинги с закладными элементами для соединений полимер-металл. Для установки закладных в формообразующие полости лучше всего применять автоматизированные решения. Также встречаются фитинги сложной конфигурации, в таком случае необходимо оценить целесообразность изготовления формы для литья. Либо получить этот фитинг другими методами, например сваркой (см. ниже).

Наибольшую сложность в литье представляют фитинги с закладными элементами для соединений полимер-металл. Для установки закладных в формообразующие полости лучше всего применять автоматизированные решения. Также встречаются фитинги сложной конфигурации, в таком случае необходимо оценить целесообразность изготовления формы для литья. Либо получить этот фитинг другими методами, например сваркой (см. ниже).

Отметим, что полученные трубы и фитинги могут нуждаться в дополнительной обработке, например раструбовке, гибке, сварке и т.п. В частности, раструбовка широко применяется для канализационных изделий, иногда раструб приваривается к трубе, в том числе трением. Также используют контактную сварку и сварку присадочным прутком для выпуска оболочки фитингов труб в ППУ изоляции.

При помощи какой бы технологии не производились пластиковые трубы и фитинги, можно быть уверенным, что это надежные и долговечные изделия для транспортировки и строительства. Они завоевали успех по всему миру и будут популярны еще многие годы.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

О ПРИМЕНЕНИИ ТРУБ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ДЛЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ | Гулин

Волков А.С. Методы испытаний и диагностики композитных изделий и стеклопластиковых // Инженерная практика. 2017. № 10. С. 8-14.

Гибкая линейная труба, армированная стекловолокном FiberSpar // FiberGlassRus. URL: https:// fg-rus.ru/products/gibkaya-lineynaya-truba-fiberspar (дата обращения: 04.10.2020).

FlexSteel Pipe // FlexSteel Pipeline Technologies. URL: https://www.flexsteelpipe.com/flexsteel-pipe.html (дата обращения: 04.10.2020).

Advanced Flexible Pipeline Systems for Oil, Gas and Water // SoluForce. URL: https://www.soluforce. com/ content/dam/pipelife/soluforce/marketing/general/brochures/soluforce-general-brochure.pdf (дата обращения: 11.10.2020).

com/ content/dam/pipelife/soluforce/marketing/general/brochures/soluforce-general-brochure.pdf (дата обращения: 11.10.2020).

Производство полиэтиленовых труб ANACONDA // Технология композитов. URL: https:// www.tk.perm.ru/anakonda/ (дата обращения: 05.10.2020).

Габова М.А. Применение композиционных материалов при добыче нефти и газа // Вестник университета. 2012. № 10. С. 88-92. URL: https://cyberleninka.ru/article/n/primenenie-kompozitsionnyh-materialov-pri-dobyche-nefti-i-gaza (дата обращения: 15.10.2020).

Печенина А. Маркетинговое исследование рынка стальных труб (вер. 3): аналитический отчет. М., Текарт, 2015. 140 с.

Адхиятмабхатар М., Девеси С. Полиэтиленовые трубы в нефтегазовой отрасли на Ближнем Востоке // Полимерные трубы. 2014. № 1. С. 62-66.

Густов Д.С., Любин Е.А. Применение композитных трубопроводов в нефтегазовой промышленности // Инженер-нефтяник. 2016. № 1. С. 72-78.

2016. № 1. С. 72-78.

Иран планирует серьезно модернизировать свою трубопроводную инфраструктуру // НефтеРынок. 13.07.2016. URL: http://www.nefterynok.info/novosti/iranplaniruet-serezno-modernizirovat-svoyu-truboprovodnuyuinfrastrukturu (дата обращения: 13.10.2020).

Алексей Миллер: Сделан важный шаг по использованию композитных труб в «Газпроме» // Газпром. 27.08.2014. URL: http://www.gazprom.ru/press/ news/2014/august/article199561/ (дата обращения: 20.10.2020).

Алексей Миллер: Конкретный участок газопровода станет полигоном для испытаний композитных труб // Газпром. 13.02.2014. URL: https://www.gazprom. ru/press/news/2014/february/article184302 (дата обращения: 20.10.2020).

Утвержден Свод правил на стеклопластиковые трубопроводы // ВНИИСТ. 02.11.2017. URL: http://www. vniist.ru/vniist/news/2017-11-02/668.html (дата обращения: 14.10.2020).

ГОСТ Р 55876-2017. Трубы и детали трубопроводов из реактопластов, армированных стекловолокном. Методы испытаний. Испытания на герметичность подвижных соединений. М.: Стандартинформ, 2017. 16 с.

ГОСТ Р 55068-2012. Трубы и детали трубопроводов из композитных материалов на основе эпоксидных связующих, армированных стекло- и базальтоволокнами. Технические условия. М.: Стандартинформ, 2014. 40 с.

ГОСТ Р 55076-2012. Трубы и детали трубопроводов из реактопластов, армированных стекловолокном. Методы определения наработки до отказа под действием постоянного внутреннего давления. М.: Стандартинформ, 2018. 17 с.

Увеличение потребления полимерных труб поможет развитию нефтегазохимии

Москва, 16 мар — ИА Neftegaz.RU. 15 января 2021 г. вице-премьер Ю. Борисов, курирующий в правительстве вопросы промышленности и энергетики, провел совещание «О возможности применения полимерных труб в нефтегазовой отрасли».

Встреча была посвящена обсуждению проблем, препятствующих широкому применению полимерных и композитных труб в нефтегазовой отрасли. В ней приняли участие представители правительства РФ, федеральных отраслевых министерств, ведомств, надзорных органов, научно-исследовательских институтов, ведущих российских нефтегазовых компаний (ПАО «ЛУКОЙЛ», ПАО «Транснефть», ПАО «НК „Роснефть“», ПАО «Татнефть», ПАО «Газпром», ПАО «Газпром нефть», АО «Мессояханефтегаз»), предприятий по производству полимерных и композитных труб, а также полимерного сырья.

Актуальность внедрения полимерных материалов

1 декабря 2020 г. в Тобольске президент России провел совещание по стратегическому развитию нефтегазохимической отрасли. В. Путин призвал активнее использовать полимерные трубы в ЖКХ, отметив, что они сокращают до 50 % затрат на обслуживание трубопроводов водоснабжения и канализации, а также значительно увеличивают срок их службы.

Присутствовавший на совещании глава нефтяной компании ЛУКОЙЛ В. Алекперов, в свою очередь, заявил о необходимости более широкого применения полимеров и в сфере добычи нефти и газа — при строительстве промысловых нефтепроводов. Он рассказал о положительном опыте эксплуатации нефтепроводов из полимерных труб компанией ЛУКОЙЛ и предложил масштабировать его. Инициативу поддержали другие участники совещания, и она была внесена в протокол встречи.

Алекперов, в свою очередь, заявил о необходимости более широкого применения полимеров и в сфере добычи нефти и газа — при строительстве промысловых нефтепроводов. Он рассказал о положительном опыте эксплуатации нефтепроводов из полимерных труб компанией ЛУКОЙЛ и предложил масштабировать его. Инициативу поддержали другие участники совещания, и она была внесена в протокол встречи.

Спустя месяц в рамках совещания с вице-премьером России Ю. Борисовым все стороны, заинтересованные в наладке процесса, встретились для обсуждения и выработки мер, необходимых для обеспечения возможностей широкого применения полимерных труб в нефтегазовом секторе в самые кратчайшие сроки.

Участники совещания согласились с тем, что актуальность широкого внедрения полимерных материалов в сфере нефтегазодобычи в России «перезрела». Ведущие нефтегазовые компании во всем мире уже на протяжении двух десятилетий используют полимерные решения и достигают существенного снижения себестоимости продукции.

По мнению представителей нефтегазовых компаний России, внедрение полимеров необходимо для оптимизации затрат и снижения стоимости продуктов нефтегазодобычи. Это особенно важно, если учитывать рост цен на стальные трубы – за последние 4 года он составил 30 %.

Это особенно важно, если учитывать рост цен на стальные трубы – за последние 4 года он составил 30 %.

Гибкие полимерно-армированные трубы

ГПА-трубы, в частности, устойчивы к коррозии, которая является причиной около 70 % отказов металлических трубопроводов. Для изготовления таких труб используется полиэтилен ПЭ-100, который обладает высокой стойкостью к агрессивным веществам, транспортируемым по нефтепромысловым трубам.

Трубы диаметром от 50 до 100 мм могут поставляться в бухтах длиной от 150 до 250 м, за счет чего в десятки раз сократится количество стыков, а значит, сократится время на монтаж трубопровода и увеличится его надежность. Благодаря гибкости полимерные трубопроводы способны выдерживать подвижки грунтов при пучении и просадках и даже при землетрясениях, что повышает их живучесть.

Применение гибких полимерно-армированных труб в нефтегазодобыче позволит компаниям снизить затраты на 30 % по сравнению с использованием трубопроводов из углеродистой стали.

Транспортные расходы, затраты на СМР и последующую эксплуатацию значительно сократятся. Сроки монтажа уменьшатся в 6-8 раз. Аварийность также снизится. А срок службы составит не менее 25 лет. Помимо этого, за счет снижения негативного воздействия на окружающую среду, улучшения энергоэффективности, стойкости продукции к агрессивным средам и возможности ее повторного применения будет достигнут экологический эффект.

Доля использования гибких труб ПАТ-труб стремительно растет во всем мире: если в 2015 г. она составляла всего 1,5 %, а в 2020м — 6 %, то в 2025 г. ожидается уже на уровне 25 %. Основная доля применения гибких полимерно-армированных труб (ГПА) в нефтегазовой сфере приходится на США и Канаду. Россия потребляет не более 3 % от общемирового объема. При этом уровень импортозависимости России в сегменте армированных труб для нефтегазовой отрасли оценивается как высокий — около 90 %. Локализация производства данной продукции в России позволит решить задачи импортозамещения, снизить зависимость от импорта на 30-40 %, создать новые рабочие места, привлечь инвестиции и в перспективе увеличить экспорт.

В мире гибкие полимерные армированные трубы начали применяться с 1990х гг. Для их внедрения был создан Совместный отраслевой проект (СОП), в который вошли компании — производители ГПА-труб, а также крупные нефтегазовые компании со всего мира, в первую очередь европейские и североамериканские. В это время важной задачей стала разработка стандартов — международных, региональных и отраслевых.

В результате 5-летней работы СОП были разработаны стандарты ISO/TS 18226 (в ИСО/ТК 138) и API 15S для применения ГПА-труб в нефтегазовом секторе. С 2005 г. ГПА-трубы активно применяются прежде всего в странах Америки, а также на Ближнем Востоке. За последние 15 лет была разработана обширная нормативная база на основе международного стандарта ISO/TS 18226.

Выступившие в ходе совещания представители Минпромторга РФ, Минстроя РФ, МЧС России, Ростехнадзора, АО «ВНИИСТ», ПАО «ЛУКОЙЛ», ПАО «Транснефть», ПАО «НК „Роснефть“», ПАО «Татнефть», ПАО «Газпром», ПАО «Газпром нефть», АО «Мессояханефтегаз» и ООО «СИБУР» выразили консолидированную позицию: внедрение полимерных труб в нефтегазовую отрасль необходимо в кратчайшие сроки. Увеличение доли полимеров — это общемировой тренд, и Россия, являющаяся углеводородной державой, должна следовать передовым тенденциям, при этом добившись импортозамещения в данной сфере.

Увеличение доли полимеров — это общемировой тренд, и Россия, являющаяся углеводородной державой, должна следовать передовым тенденциям, при этом добившись импортозамещения в данной сфере.

Дорожные карты для внедрения нормативных документов

Использование полимерных технологий позволит снизить себестоимость и сделать более конкурентоспособной отечественную продукцию нефтегазового сектора. Поэтому было решено поручить Росстандарту под руководством Минпромторга РФ и с участием Минстроя РФ, федеральных надзорных органов, производителей и потребителей полимерных труб сформировать рабочую группу, составить перечень НТД, разработать дорожные карты, чтобы завершить разработку и внедрение всех нормативных документов уже в текущем году.

В первую очередь планируется внедрение полимерных труб в сферу нефтегазодобычи для строительства систем промысловых трубопроводов. В перспективе же предполагается проработать вопрос их широкого применения для прокладки магистральных трубопроводов транспортировки нефти и газа.

В конечном итоге увеличение производства и использования полимерных труб позволит реализовать стратегические цели по развитию нефтегазохимии, обозначенные президентом России. Результатом станет появление новых предприятий и, соответственно, дополнительных рабочих мест, а также увеличение отчислений в бюджеты всех уровней. Это положительно скажется на выполнении Стратегии развития нефтехимической отрасли до 2030 г. Более того, широкое применение полимерных труб позволит значительно снизить негативное воздействие на окружающую среду за счет более длительного срока их службы и более высокой стойкости к коррозии.

ООО «РЕММАШ-СЕРВИС»

ПРОИЗВОДСТВО ,СОПРОВОЖДЕНИЕ,

СЕРВИСНОЕ ОБСЛУЖИВАНИЕ ГИБКИХ ПОЛИМЕРНО-МЕТАЛЛИЧЕСКИХ ТРУБ ГПМТ «ПОЛИКОРД-ФЛЕКС»

ДЛЯ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

KAN-therm: Свойство эластичности полимерных труб

Упругостью является свойство тел восстанавливать первоначальную форму при упругих деформациях после воздействия на эти тела силы. После того как воздействие прекращается упругий материал должен вернуть свою форму. Понятно, что абсолютной упругости в реальных материалах быть не может и поэтому для трубопроводов инженерных систем ее измеряют как модуль упругости. Модуль упругости говорит нам о механическом напряжении, при котором можно достичь определенного уровня деформации. Чем больше это значение, тем сложнее деформировать, а, следовательно, и гнуть трубопровод. Для разных полимерных материалов и разных производителей эти значения отличаются. К примеру, для труб KAN-therm PE-Xa, PE-Xc значения находятся в пределах от 800-600 Н/мм2, такие значения дают хорошие показатели при скрытом монтаже и развитой горизонтальной разводке систем отопления и водоснабжения. При укладки теплого пола для удобства монтажа необходимо, чтобы трубопроводы были максимально гибкими, поэтому трубы из PE-RT – KAN-therm Blue floor, у которых модуль упругости находится на уровне 500 Н/мм2, специально предназначены именно для таких систем.

После того как воздействие прекращается упругий материал должен вернуть свою форму. Понятно, что абсолютной упругости в реальных материалах быть не может и поэтому для трубопроводов инженерных систем ее измеряют как модуль упругости. Модуль упругости говорит нам о механическом напряжении, при котором можно достичь определенного уровня деформации. Чем больше это значение, тем сложнее деформировать, а, следовательно, и гнуть трубопровод. Для разных полимерных материалов и разных производителей эти значения отличаются. К примеру, для труб KAN-therm PE-Xa, PE-Xc значения находятся в пределах от 800-600 Н/мм2, такие значения дают хорошие показатели при скрытом монтаже и развитой горизонтальной разводке систем отопления и водоснабжения. При укладки теплого пола для удобства монтажа необходимо, чтобы трубопроводы были максимально гибкими, поэтому трубы из PE-RT – KAN-therm Blue floor, у которых модуль упругости находится на уровне 500 Н/мм2, специально предназначены именно для таких систем.

Эластичность трубопроводов значительно влияет на их область применения, так, например, неармированные алюминием трубопроводы PE-X, и PE-RT следует применять в основном только для скрытого монтажа в виду большого коэффициента термических удлинений, а металлополимерные трубопроводы, имеющие армирующий слой алюминия могут быть проложены как скрыто, так и открыто, но при этом, безусловно, потеряют в эластичности.

Где же нам все же может помочь свойство трубы упруго воспринимать нагрузку увеличивая свой объем?

Первый случай – гидравлический удар. Гидравлический удар – значительное увеличение (или уменьшение) избыточного давления, вызванное моментальным изменением скорости движения потока. В практике систем отопления и водоснабжения этот эффект обычно вызван быстрым открытие или закрытием запорной арматуры, или ошибкой на насосах. Последствиями гидравлического удара могут быть нарушение герметичности основного оборудования системы: отопительных приборов, арматуры или трубопроводов. При этом нужно заметить, что наличие в системе большого количества полимерных трубопроводов, например, при устройстве развитой полимерной разводки систем отопления или водоснабжения эффект гидравлического удара в значительной степени сглаживает (рис.1).

рис. 1

При увеличении скорости потока, жидкость начинает давить на внутреннюю стенку трубы, она, воспринимая нагрузку, увеличивает внутренний объем системы, тем самым компенсируя избыточное давления и фактически предотвращая гидравлический удар как таковой. Естественным условием такого явления является возможность трубопровода расширяться, т.е. его правильная прокладка (рис.2) .

Естественным условием такого явления является возможность трубопровода расширяться, т.е. его правильная прокладка (рис.2) .

рис. 2

рис.3

Второй случай – размораживание системы. При замерзании теплоносителя в системе в отсутствии его подогрева и циркуляции, и образовании ледяных пробок, объем жидкости естественным образом увеличивается, это может повлечь разрушение элементов системы. Предотвратить разрушение отопительных приборов или запорно-регулирующей арматуры в виду их локального замерзания в данном случае представляется слабо осуществимым, однако при правильной укладке полимерных трубопроводов (рис.2), их разрушения скорее всего не произойдет. Здесь сразу хотелось бы отметить, что мы часто получаем вопрос: возможно ли замораживание наших трубопроводов совместно с теплоносителем?! Отвечая на него, сразу хотелось бы отметить, что размораживание инженерной системы – это чрезвычайная ситуация, которая имеет большое количество неконтролируемых переменных факторов и не может относится к правильному использованию элементов системы, соответственно и гарантия на подобные случаи также не может распространяться. Однако, такие ситуации не редкость и полимерный трубопровод, как правило, такие ситуации выдерживает. Основным условием является возможность трубопровода расширяться.

Однако, такие ситуации не редкость и полимерный трубопровод, как правило, такие ситуации выдерживает. Основным условием является возможность трубопровода расширяться.

Поэтому ни металлополимерный трубопровод, ни трубопровод, уложенный непосредственно в стяжку (без пешеля), в независимости от эластических свойств самого трубопровода, частным случаем такой укладки является система теплый пол (рис.3), не выдерживают размораживания.

Необходимо также учесть, что эластичность трубопроводов в значительной степени оказывает влияние на гидравлическое испытание системы. В виду естественного расширении трубопровода невозможно сразу получить стабильное значение избыточного давления в системе. В виду этого KAN рекомендует следующий порядок гидравлических испытаний системы с полимерными трубопроводами:

Автор статьи: Денис Зинченко к. т.н., технический директор Представительства фирмы KAN в России

т.н., технический директор Представительства фирмы KAN в России

Ещё по теме:

Полимерные трубы и фитинги — ООО «Производственная компания «ДИА»

Область применения полимерных ПНД труб крайне широка. Если при монтаже водопровода или газопровода использовали в основном металлические или чугунные трубы. Альтернативы просто не было. То сегодня все чаще применяют трубы из полимеров , а, в частности, — полиэтиленовые трубы низкого давления . Они применяются для строительства и ремонта трубопроводов, транспортирующих воду для хозяйственного, питьевого холодного водоснабжения, другие жидкие и газообразные вещества, к которым полимер, из которого они изготовлены, химически стоек. Полимерные трубы из поиэтилена марки ПЭ100 используются для подачи/транспортировки горючих газов, канализации и сетях водоотведения. Полиэтиленовые трубы низкого давления все больше вытесняют с рынка металлические аналоги, а все благодаря невысокой цене, простоте в обращении, длительному сроку эксплуатации. Преимущество полиэтиленовым трубам добавляет простота монтажа — наличие комплектующих фитингов, которые устанавливаются самостоятельно.

Полимерные трубы из поиэтилена марки ПЭ100 используются для подачи/транспортировки горючих газов, канализации и сетях водоотведения. Полиэтиленовые трубы низкого давления все больше вытесняют с рынка металлические аналоги, а все благодаря невысокой цене, простоте в обращении, длительному сроку эксплуатации. Преимущество полиэтиленовым трубам добавляет простота монтажа — наличие комплектующих фитингов, которые устанавливаются самостоятельно.

Задать вопрос

МИРОВАЯ ПРАКТИКА ДОКАЗАЛА, ЧТО В ГОРЯЧЕМ И ХОЛОДНОМ ВОДОСНАБЖЕНИИ АЛЬТЕРНАТИВЫ ПОЛИМЕРАМ УЖЕ НЕТ, ПОЭТОМУ МЫ АКТИВНО СЛЕДИМ ЗА НОВЕЙШИМИ ТЕНДЕНЦИЯМИ И РАЗРАБОТКАМИ В ПРОФИЛЬНОЙ СФЕРЕ. А ЗНАЧИТ, МЫ ПРЕДЛАГАЕМ СВОИМ КЛИЕНТАМ САМУЮ КАЧЕСТВЕННУЮ ПРОДУКЦИЮ И ВЫГОДНЫЕ УСЛОВИЯ ДЛЯ ПЕРСПЕКТИВНОГО ДОЛГОСРОЧНОГО СОТРУДНИЧЕСТВА.

Производство полимерных труб и фитингов

Для производства полимерных газопроводных и водопроводных труб высокого качества мы используем лучшие немецкие производственные линии фирмы «Krauss-Maffei». По техническим характеристикам наши трубы соответствуют ГОСТ , а по показателям стойкости к медленному распространению трещин значительно превосходят требования Российских стандартов. Полимерные трубы низкого давления производятся согласно ГОСТу или в соответствии техническим условиям, утвержденным Госстандартом России. Этими нормативными документами предписана маркировка труб, которая наносится на изделия. Она включает в себя обозначение завода-изготовителя, диаметр и толщину стенки (или отношение диаметра к толщине), в некоторых случаях указана нормативная информация, область применения, рабочие давление и температура.

По техническим характеристикам наши трубы соответствуют ГОСТ , а по показателям стойкости к медленному распространению трещин значительно превосходят требования Российских стандартов. Полимерные трубы низкого давления производятся согласно ГОСТу или в соответствии техническим условиям, утвержденным Госстандартом России. Этими нормативными документами предписана маркировка труб, которая наносится на изделия. Она включает в себя обозначение завода-изготовителя, диаметр и толщину стенки (или отношение диаметра к толщине), в некоторых случаях указана нормативная информация, область применения, рабочие давление и температура.

Производственная компания «ДИА» оснащена тремя современными линиями по производству труб из полиэтилена диаметром от 20 до 630 мм , и предлагает большой ассортимент газопроводных и водопроводных труб , высокого качества. Наша продукция сертифицирована и производится из высококачественной марки полиэтилена ПЭ100 согласно ГОСТ и отвечает всем стандартам безопасности. Полимерные ПНД трубы применяются для прокладки напорных и безнапорных трубопроводов, транспортирующих воду, в том числе для хозяйственно-питьевого водоснабжения, при температуре транспортируемой жидкости от 0 до 40 С, для напорных канализационных коммуникаций и газораспределительных систем, а также других жидких и газообразных веществ, к которым полиэтилен химически стоек.

Полимерные ПНД трубы применяются для прокладки напорных и безнапорных трубопроводов, транспортирующих воду, в том числе для хозяйственно-питьевого водоснабжения, при температуре транспортируемой жидкости от 0 до 40 С, для напорных канализационных коммуникаций и газораспределительных систем, а также других жидких и газообразных веществ, к которым полиэтилен химически стоек.

Преимущества полимерных ПНД труб

Полимерные ПНД трубы имеют следующие преимущества по сравнению с аналогами:

- Гарантированный срок службы полимерных труб – 50 лет. Стоит отметить, что при правильной эксплуатации полимерные ПНД трубы могут служить и дольше;

- Полиэтиленовые ПНД трубы выдерживают высокое давление;

- В отличии от металлической трубы — полимерные трубы устойчивы к коррозии. Однородная структура сохраняется в течении всего срока эксплуатации;

- Высокая гибкость полиэтиленовых труб позволяет производить монтажные работы в траншеях с поворотами без применения комплектующих фитингов.

- Безопасность. В составе полиэтилена марки ПЭ100 нет вредных примесей;

- Полиэтилен марки ПЭ100 устойчив к влиянию температур и различных химических реакций, благодаря чему ПНД трубы возможно применять в различных сферах деятельности;

- Низкая теплопроводность позволяет полиэтиленовым трубам сохранять тепло;

- Благодаря идеально гладкой поверхности в полиэтиленовых трубах не образуются засоры из примесей;

- Небольшой вес ПНД трубы — значительное преимущество перед аналогами.

Сортамент водопроводных полиэтиленовых труб

| Расчетная масса 1 п/м труб, кг | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| SDR-9 | SDR-11 | SDR-13,6 | SDR-17 | SDR-17,6 | SDR-21 | SDR-26 | SDR-33 | |||||||||

| (20 атм) | (16 атм) | (12,5 атм) | (10 атм) | (10 атм) | (8 атм) | (6,3 атм) | (5 атм) | |||||||||

| Диаметр, мм | Стенка | Вес | Стенка | Вес | Стенка | Вес | Стенка | Вес | Стенка | Вес | Стенка | Вес | Стенка | Вес | Стенка | Вес |

| 20 | 2,30 | 0,13 | 2,00 | 0,12 | 2,00 | 0,12 | - | - | - | - | - | - | - | - | - | - |

| 25 | 2,80 | 0,20 | 2,30 | 0,17 | 2,00 | 0,15 | - | - | - | - | - | - | - | - | - | - |

| 32 | 3,60 | 0,33 | 3,00 | 0,28 | 2,40 | 0,23 | 2,00 | 0,19 | - | - | - | - | - | - | - | - |

| 40 | 4,50 | 0,51 | 3,70 | 0,43 | 3,00 | 0,35 | 2,40 | 0,29 | 2,30 | 0,28 | 2,00 | 0,24 | - | - | - | - |

| 50 | 5,60 | 0,79 | 4,60 | 0,66 | 3,70 | 0,55 | 3,00 | 0,45 | 2,90 | 0,44 | 2,40 | 0,37 | 2,00 | 0,31 | - | - |

| 63 | 7,10 | 1,25 | 5,80 | 1,05 | 4,70 | 0,87 | 3,80 | 0,72 | 3,60 | 0,68 | 3,00 | 0,57 | 2,50 | 0,49 | 2,00 | 0,39 |

| 75 | 8,40 | 1,76 | 6,80 | 1,46 | 5,60 | 1,23 | 4,50 | 1,01 | 4,30 | 0,97 | 3,60 | 0,82 | 2,90 | 0,67 | 2,30 | 0,54 |

| 90 | 10,10 | 2,54 | 8,20 | 2,12 | 6,70 | 1,76 | 5,40 | 1,45 | 5,10 | 1,40 | 4,30 | 1,18 | 3,50 | 0,97 | 2,80 | 0,78 |

| 110 | 12,30 | 3,78 | 10,00 | 3,14 | 8,10 | 2,61 | 6,60 | 2,16 | 6,30 | 2,07 | 5,30 | 1,77 | 4,20 | 1,42 | 3,40 | 1,16 |

| 125 | - | - | 11,40 | 4,08 | 9,20 | 3,37 | 7,40 | 2,75 | 7,10 | 2,66 | 6,00 | 2,26 | 4,80 | 1,83 | 3,90 | 1,50 |

| 140 | - | - | 12,70 | 5,08 | 10,30 | 4,22 | 8,30 | 3,46 | 8,00 | 3,35 | 6,70 | 2,83 | 5,40 | 2,31 | 4,30 | 1,87 |

| 160 | - | - | 14,60 | 6,67 | 11,80 | 5,50 | 9,50 | 4,51 | 9,10 | 4,35 | 7,70 | 3,71 | 6,20 | 3,03 | 4,90 | 2,41 |

| 200 | - | - | 18,20 | 10,40 | 14,7 | 8,56 | 11,90 | 7,04 | 11,40 | 6,78 | 9,60 | 5,77 | 7,70 | 4,68 | - | - |

| 225 | 25,2 | 15,80 | 20,50 | 13,20 | 16,60 | 10,90 | 13,40 | 8,97 | 12,80 | 8,55 | 10,60 | 7,29 | 8,60 | 5,88 | - | - |

| 250 | - | - | 22,70 | 16,20 | 18,40 | 13,40 | 14,80 | 11,00 | 14,20 | 10,60 | 11,90 | 8,92 | 9,60 | 7,29 | - | - |

| 280 | 31,30 | 24,40 | 25,40 | 20,30 | 20,60 | 16,80 | 16,60 | 13,80 | 15,90 | 13,20 | 13,40 | 1130 | 10,70 | 9,09 | - | - |

| 315 | 35,20 | 30,80 | 28,60 | 25,70 | 23,20 | 21,30 | 18,70 | 17,40 | 17,90 | 16,70 | 15,00 | 14,20 | 12,10 | 11,60 | - | - |

| 355 | 39,70 | 39,20 | 32,20 | 32,60 | 26,10 | 27,00 | 21,10 | 22,20 | 20,10 | 21,20 | 16,90 | 18,00 | 13,60 | 14,60 | - | - |

| 400 | 44,70 | 49,70 | 36,30 | 41,40 | 29,40 | 34,20 | 23,70 | 28,00 | 22,70 | 26,90 | 19,10 | 22,90 | 15,30 | 18,60 | - | - |

| 500 | 55,80 | 77,50 | 45,40 | 64,70 | 36,80 | 53,50 | 29,70 | 43,90 | 28,30 | 42,00 | 23,90 | 35,80 | 19,10 | 29,00 | - | - |

| 560 | - | - | 81,00 | 50,80 | 41,20 | 67,10 | 33,20 | 55,00 | 31,70 | 52,60 | 26,70 | 44,80 | 21,40 | 36,30 | - | - |

| 630 | 70,30 | 123,00 | 57,20 | 103,00 | 46,30 | 84,80 | 37,40 | 69,60 | 35,70 | 66,60 | 30,00 | 56,50 | 24,10 | 46,00 | - | - |

Сортамент газопроводных полиэтиленовых труб

| Расчетная масса 1 п/м труб, кг | ||||||||

|---|---|---|---|---|---|---|---|---|

| SDR-17,6 | SDR-17 | SDR-13,6 | SDR-11 | |||||

| (4 атм) | (6 атм) | (8 атм) | (10 атм) | |||||

| Диаметр, мм | Стенка | Вес | Стенка | Вес | Стенка | Вес | Стенка | Вес |

| 20 | - | - | - | - | 2,00 | 0,12 | 2,00 | 0,12 |

| 25 | - | - | - | - | 2,00 | 0,15 | 2,30 | 0,17 |

| 32 | - | - | 2,00 | 0,19 | 2,40 | 0,23 | 3,00 | 0,28 |

| 40 | 2,30 | 0,28 | 2,40 | 0,29 | 3,00 | 0,35 | 3,70 | 0,43 |

| 50 | 2,90 | 0,44 | 3,00 | 0,45 | 3,70 | 0,55 | 4,60 | 0,66 |

| 63 | 3,60 | 0,68 | 3,80 | 0,72 | 4,70 | 0,87 | 5,80 | 1,05 |

| 75 | 4,30 | 0,97 | 4,50 | 1,01 | 5,60 | 1,23 | 6,80 | 1,46 |

| 90 | 5,10 | 1,40 | 5,40 | 1,45 | 6,70 | 1,76 | 8,20 | 2,12 |

| 110 | 6,30 | 2,07 | 6,60 | 2,16 | 8,10 | 2,61 | 10,00 | 3,14 |

| 125 | 7,10 | 2,66 | 7,40 | 2,75 | 9,20 | 3,37 | 11,40 | 4,08 |

| 140 | 8,00 | 3,35 | 8,20 | 3,46 | 10,30 | 4,22 | 12,70 | 5,08 |

| 160 | 9,10 | 4,35 | 9,50 | 4,51 | 11,80 | 5,50 | 14,60 | 6,67 |

| 200 | 11,40 | 6,78 | 11,90 | 7,04 | 14,70 | 8,56 | 18,20 | 10,40 |

| 225 | 12,80 | 8,55 | 13,40 | 8,94 | 16,60 | 10,90 | 20,50 | 13,20 |

| 250 | 14,20 | 10,60 | 14,80 | 11,00 | 18,40 | 13,40 | 22,70 | 16,20 |

| 280 | 15,90 | 13,20 | 16,60 | 13,80 | 20,60 | 16,80 | 25,40 | 20,30 |

| 315 | 17,90 | 16,70 | 18,70 | 17,40 | 23,20 | 21,30 | 28,60 | 25,70 |

| 355 | 20,10 | 21,20 | 21,10 | 22,20 | 26,10 | 27,00 | 32,20 | 32,60 |

| 400 | 22,70 | 26,90 | 23,70 | 28,00 | 29,40 | 34,20 | 36,30 | 41,40 |

| 500 | 28,30 | 42,00 | 29,70 | 43,90 | 36,80 | 53,50 | 45,40 | 64,70 |

| 560 | 31,70 | 52,60 | 33,20 | 55,00 | 41,20 | 67,10 | 50,80 | 81,00 |

| 630 | 35,70 | 66,60 | 37,40 | 69,60 | 43,30 | 84,80 | 57,20 | 103,00 |

Сортамент сегментных фитингов

| Отвод 90° сварной | |

|---|---|

|

dn мм |

ℓ мм |

| 315 | 370 |

| 355 | 370 |

| 400 | 378 |

| 450 | 385 |

| 500 | 443 |

| 560 | 453 |

| 630 | 460 |

| Отвод 45-60° сварной | |

|---|---|

|

dn мм |

ℓ мм |

| 315 | 360 |

| 355 | 360 |

| 400 | 368 |

| 450 | 375 |

| 500 | 433 |

| 560 | 443 |

| 630 | 450 |

| Отвод 15-30° сварной | |

|---|---|

|

dn мм |

ℓ мм |

| 315 | 360 |

| 355 | 360 |

| 400 | 368 |

| 450 | 425 |

| 500 | 433 |

| 560 | 443 |

| 630 | 450 |

| Тройник сварной | |

|---|---|

|

dn мм |

ℓ мм |

| 315 | 773 |

| 355 | 833 |

| 400 | 900 |

| 450 | 975 |

| 500 | 1100 |

| 560 | 1700 |

| 630 | 1750 |

| Таблица условных обозначений полимерных труб | ||

| Наименование материала | Условные обозначения | |

| Русские | Международные | |

| Полиэтилен: | ПЭ | PE |

| низкой плотности | ПНП | PELD |

| линейный низкой плотности | ЛНП | PELLD (PEL) |

| средней плотности | ПСП | PEMD |

| высокой плотности | ПВП | PEHD |

| Сшитый полиэтилен, классификация по способу сшивки и защиты от диффузии кислорода: | ПЭС | PEX |

| пероксидный | PEX-a | |

| органосилоксанами | PEX-b | |

| радиационный | PEX-c | |

| с противокислотным диффузным барьером из: | ||

| алюминия | PEX-a-AL-PEX | |

| этиленвинилового спирта | PEX-a-EVOH | |

| Полипропилен | ПП | PP |

| гомополимер тип 1 | PP-H | |

| блоксополимер тип 2 | PP-B | |

| рандомсополимер тип 3 | PP-R | |

| PP-R с противокислотным диффузионным барьером из алюминия | PPR-Al | |

| Полибутилен: | ПБ | PB |

| с противокислотным барьером из этиленвинилового спирта | PB-EVOH | |

| Поливинилхлорид | ПВХ | PVC |

| Хлорированный поливинилхлорид | ПВХХ | PVCC |

| Стеклопластики со связующими из: | ||

| эпоксидных смол | GRE | |

| полиэфирных смол | GRP | |

Трубопроводы из полимерных материалов

Современное строительство любого сооружения, будь то многоквартирный или частный дом, не обходится без устройства инженерных коммуникаций. К ним относятся водопровод, канализация, дренаж, теплоснабжение, связь. Ещё 50 лет назад в России мало кто предполагал, что трубопроводы из полимерных материалов вытеснят традиционные. На смену металлическим и асбоцементным трубам повсеместно пришли надёжные и долговечные трубы из полимерных материалов.

К ним относятся водопровод, канализация, дренаж, теплоснабжение, связь. Ещё 50 лет назад в России мало кто предполагал, что трубопроводы из полимерных материалов вытеснят традиционные. На смену металлическим и асбоцементным трубам повсеместно пришли надёжные и долговечные трубы из полимерных материалов.

Не только на новых объектах применяются полимерные трубопроводы, но, также на стареющих и требующих реконструкции или полной замены инженерных коммуникаций. Срок эксплуатации многих трубопроводов уже давно истек и ежегодные затраты на их эксплуатацию, ремонт растут настолько, что дешевле заменить их на новые, более долговечные.

Сегодня на рынке представлены полиэтиленовые трубы, полипропиленовые трубы, трубы из теплостойкого полиэтилена, сшитого полиэтилена, полибутена, поливинилхлорида, хлорированного поливинилхлорида и многослойные с алюминиевой лентой или этиленвиниловым спиртом (для уменьшения диффузии кислорода в транспортируемую воду). Общим положительным свойством этих материалов является прогнозируемый срок эксплуатации при типовых параметрах (не менее 50 лет, режимы температур и давлений), которые установлены в ГОСТ Р 52134-2003 «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия».

Общие технические условия».

Универсального решения по выбору материала трубопровода нет, поэтому при проектировании системы необходимо учитывать режим работы инженерной системы, агрессивность транспортируемой среды, климатические данные, подготовленность эксплуатационного персонала.

Не последнюю роль играет качество продукции, которое складывается из свойств, применяемых для изготовления материалов, соблюдения оптимальных технологических режимов изготовления, контроля качества на всех стадиях технологического цикла производства.

У полимерных труб много преимуществ: они легки, не подвержены коррозии, их просто монтировать, гладкая внутренняя поверхность исключает зарастание проходного сечения, вследствие чего существенно снижаются гидравлические потери.

К сожалению, заказчики и проектные организации не всегда выбирают системы из пластмассовых трубопроводов, даже если преимущества такого решения очевидны. Главная причина – низкая информированность, незнание современных материалов и технологий, привычка работать по старинке без учета экономической эффективности принимаемых решений и, в конечном счете, безответственность.

Опыт показал, что использование полимерных трубопроводов оправданно. Нужна планомерная инновационная политика по продвижению на российский рынок современных материалов и технологий. Это подтверждается многолетним опытом изготовления подобных материалов. Так, например, напорные полипропиленовые трубопроводы широко применяются для внутренних санитарно-технических систем холодного и горячего водоснабжения и отопления. Трубы и фасонные части из полипропилена прочно завоевали место во внутренней канализации зданий и стойки к сбросам воды до 90°С.

Теплогидроизолированные трубопроводы для бесканальной прокладки благодаря своей экономичности, долговечности и низких потерь тепла при эксплуатации планомерно вытесняют канальную прокладку теплопроводов. Гофрированные двухслойные трубы из полиэтилена восполнили недостаток безнапорных труб для систем дренажа, канализации и кабельной канализации.

Полиэтилен и полипропилен являются основным материалом для производства труб, что объясняется их относительно низкой стоимостью и высокими потребительскими свойствами трубной продукции из них. В общей структуре потребления полимерных труб в 2012 г. доля труб из полиэтилена составляла 66,3%, а из полипропилена – 22,8%. При этом потребление труб отечественного производства составило 80,9%.

В общей структуре потребления полимерных труб в 2012 г. доля труб из полиэтилена составляла 66,3%, а из полипропилена – 22,8%. При этом потребление труб отечественного производства составило 80,9%.

Трубопроводы из полимерных материалов, имеющие высокие эксплуатационные свойства, завоёвывают всё большую популярность с ежегодным увеличением объёма потребления более 10%. Со временем трубопроводы из полимерных материалов, как следует из мирового опыта, существенно потеснят стальные и медные трубопроводы. Уже в 2004 г. в Европе более половины рынка труб для систем водоснабжения и отопления принадлежало им.

За последние 15 лет в связи с формированием свободного рынка и развитием жилищного строительства существенно усилился приток в Россию из-за рубежа полимерных трубных материалов и готовых труб и деталей, правда, не всегда качественных. Развивается производство отечественных труб, вполне конкурентоспособных импортным.

При активном импорте зарубежной трубной продукции у некоторых компаний остаётся только одно преимущество – низкая цена, что при плохом качестве устраивает далеко не всех потребителей. Никто не может объяснить, почему некоторые компании продают трубную продукцию по цене даже ниже стоимости сырья.

Никто не может объяснить, почему некоторые компании продают трубную продукцию по цене даже ниже стоимости сырья.

Потребитель становится более грамотным и перестает покупать дешёвую некачественную продукцию. Однако хорошая продукция дешёвой не бывает. Применение некачественной продукции – риск потерять больше, чем удалось сэкономить. Понимая это, российские производители всё больше насыщают рынок добротной продукцией. Это обусловлено тем, что в последнее время требования потребителей к качеству значительно возросли и в значительной мере благодаря разъяснительной работе учебных центров и средств массовой информации.

К другим статьям…

Мощность полимерных трубопроводов

Росс МакСкимминг, Swagelining, и д-р Крис О’Коннор, DNV GL, делятся своими мыслями о совместной работе над созданием нового поколения материалов для трубопроводов и вселяют уверенность в их использовании.

Как бы вы охарактеризовали распространение решений полимерной футеровки на сегодняшний день, особенно учитывая, что их использование ограничивалось соединителями из коррозионно-стойких сплавов (CRA) с 1990-х годов?

Росс: Ценность полимерных футеровок для подводных применений осталась в значительной степени неиспользованной из-за исторической зависимости от менее экономичных и сложных в сварке соединителей CRA для соединения секций трубопровода с полимерной футеровкой и завершения трубопровода. Это привело к тому, что реальная экономическая выгода от решения полимерной футеровки не была реализована. Разработка Swagelining первого полностью полимерного соединителя LinerBridge ® представляет собой жизнеспособную альтернативу соединителям CRA.

Это привело к тому, что реальная экономическая выгода от решения полимерной футеровки не была реализована. Разработка Swagelining первого полностью полимерного соединителя LinerBridge ® представляет собой жизнеспособную альтернативу соединителям CRA.

Мы ожидаем, что развитие этой технологии соединителей, вероятно, ускорит внедрение полимерной футеровки. Это не только упрощает строительство трубопроводов, но также открывает возможность для установки стальных подъемников контактной сети (SCR) и трубопроводов, проложенных методом S-образной укладки.По мере того как операторы ищут более экономичные материалы для трубопроводов для долгосрочной эксплуатации, их потребление постоянно растет. Более 300 км подводных трубопроводов с полимерной футеровкой уже защищены от коррозии с помощью интегрированной системы футеровки Swagelining. Из этого общего количества около 70% было установлено за последние десять лет. В этом году мы начнем работы на более чем 50 км водонагнетательного трубопровода.

Соединители, изготовленные из материала CRA, традиционно использовались для соединения отрезков трубопроводов с полимерной футеровкой.Какие у этого недостатки как с технической, так и с экономической точки зрения? И исходя из этого — где новые технологии предлагают улучшения?

Росс: Есть несколько недостатков, от сложных процедур кольцевой сварки до стоимости и графика закупки соединителей. Поскольку процедуры сварки CRA требуют дополнительных рабочих мер для обеспечения качества и соответствия строгим спецификациям и критериям приемки, это часто может затруднять изготовление и установку трубопровода на море.Материалы CRA также по своей природе дороги и требуют длительного времени. Полностью полимерный соединитель облегчает использование традиционных процедур сварки углеродистой стали, что устраняет необходимость в сложной бюрократии и значительно сокращает затраты и сроки.

Использование соединителей CRA обычно облегчает требование к обрезанным по длине трубам, плакированным CRA, в качестве меры регулирования длины трубопровода в точках укладки, что увеличивает стоимость установки. Технология полимерных соединителей устраняет необходимость в плакированных соединениях с допуском на разрез и позволяет прикреплять конструкции и концевые заделки к трубопроводу на море во время кампании по укладке трубопровода.

Технология полимерных соединителей устраняет необходимость в плакированных соединениях с допуском на разрез и позволяет прикреплять конструкции и концевые заделки к трубопроводу на море во время кампании по укладке трубопровода.

Недавние исследования доказали, что полимерные соединители не влияют на гидравлические характеристики трубопровода, поскольку они имеют гладкое отверстие с минимальным ограничением внутреннего диаметра трубопровода. В соединениях CRA ограничения ID могут привести к увеличению затрат на перекачку, к возможности накопления остатков в трубопроводе, а также к возможности запретить операции по очистке скребками.

Как полностью интегрированный полимерный барьер работает в трубопроводе?

Ross: Соединитель (рис. 1) расширяет надежную и проверенную концепцию электросварки, которая обычно используется в коммунальном хозяйстве при прокладке подземных газо- и водопроводов.Путем механической обработки профиля на концах труб, облицованных полимером, соединитель устанавливается в соответствии с заданными допусками, позволяющими соединить два конца трубы вместе с использованием стандартных методов сборки. Специально разработанные изоляционные материалы облегчают кольцевую сварку из углеродистой стали, при этом предотвращая повреждение полимерного материала внутри корпуса соединителя.

Специально разработанные изоляционные материалы облегчают кольцевую сварку из углеродистой стали, при этом предотвращая повреждение полимерного материала внутри корпуса соединителя.

Рис. 1. Поперечное сечение соединителя LinerBridge.

Процесс электромуфтовой сварки позволяет соединить плотно прилегающую трубу из полиэтилена (PE) с корпусом соединителя с образованием однородного уплотнения.Во время эксплуатации доступ транспортируемой среды к внутренней поверхности основной трубы из углеродистой стали запрещен, что обеспечивает полную защиту от коррозии.

Equinor предоставила одобрение технологии, которая будет использоваться в их системах закачки воды по всему миру. Что было задействовано в этой программе работ?

Росс: Программа квалификации Equinor Technology (TQP) была двоякой; во-первых, для аттестации LinerBridge с помощью серии имитационных испытаний намотки и гидростатического давления, а во-вторых, для аттестации интегрированной системы полимерной футеровки Swagelining посредством ускоренных испытаний на возраст. Программа продолжалась около 15 месяцев по окончании срока службы, подвергая как соединитель LinerBridge, так и плотно прилегающую облицовку Swagelining к условиям монтажа и эксплуатации, которые могут быть характерны для наиболее обременительных проектов трубопроводов нагнетания воды. Режим тщательного патологоанатомического обследования и испытаний подтвердил целостность и пригодность интегрированной системы футеровки, и было получено глобальное одобрение.

Программа продолжалась около 15 месяцев по окончании срока службы, подвергая как соединитель LinerBridge, так и плотно прилегающую облицовку Swagelining к условиям монтажа и эксплуатации, которые могут быть характерны для наиболее обременительных проектов трубопроводов нагнетания воды. Режим тщательного патологоанатомического обследования и испытаний подтвердил целостность и пригодность интегрированной системы футеровки, и было получено глобальное одобрение.

Поскольку 80% необходимого тестирования было завершено в рамках программы технической квалификации Equinor, процесс квалификации с DNV GL занял всего пять месяцев.Что задействовано в этом процессе?

Крис: Квалификационная структура DNV-RP-A203 обеспечивает систематический подход к квалификации и технологии документирования, управляя квалификацией на любом этапе жизненного цикла разработки. Подход, основанный на оценке риска, означает, что он масштабируемый и может быть настроен для различных сценариев. Часто оказывается, что в других исследованиях нет необходимости, а неопознанные риски решаются перед развертыванием, отказ от которого повлечет за собой значительные репутационные и финансовые потери.

Часто оказывается, что в других исследованиях нет необходимости, а неопознанные риски решаются перед развертыванием, отказ от которого повлечет за собой значительные репутационные и финансовые потери.

Первый этап — определить, что это за технология, что она должна делать и какие параметры важны при рассмотрении успеха. Вооружившись этой информацией, можно перейти к этапу оценки и снижения рисков. Процесс представляет собой структурированную последовательность шагов с петлями обратной связи, позволяющими фиксировать изменения и адаптироваться к ним.

В рамках проекта расширения Snorre Equinor впервые будет использована новая технология соединителей для врезки линий нагнетания воды. Что включает в себя объем работ и как продвигаются работы по изготовлению и врезке?

Росс: Всего за семь месяцев квалификация и внедрение этой технологии были ускорены на четырех коммерческих проектах.Первым из них был проект расширения Equinor Snorre (рис. 2) с первым прогнозом добычи нефти на 2021 год, что укрепило инвестиции Equinor в технологию. В проекте Snorre используется технология Pipeline Bundle от Subsea 7, охватывающая несколько трубопроводов и систем управления в одной несущей трубе, которая затем транспортируется к морю с использованием метода буксировки с контролируемой глубиной. Общая длина связки 20,8 км состоит из трех отдельных связок, каждая из которых должна быть изготовлена на заводе Subsea 7 в Уике и включает 12-дюймовую связку.трубопровод закачки воды.

2) с первым прогнозом добычи нефти на 2021 год, что укрепило инвестиции Equinor в технологию. В проекте Snorre используется технология Pipeline Bundle от Subsea 7, охватывающая несколько трубопроводов и систем управления в одной несущей трубе, которая затем транспортируется к морю с использованием метода буксировки с контролируемой глубиной. Общая длина связки 20,8 км состоит из трех отдельных связок, каждая из которых должна быть изготовлена на заводе Subsea 7 в Уике и включает 12-дюймовую связку.трубопровод закачки воды.

Рис. 2. Вставка полимерного вкладыша Equinor Snorre.

На сегодняшний день выполнено десять врезок LinerBridge (рис. 3) для завершения трубопровода нагнетания воды в первой связке. Для изготовления трубопровода для нагнетания воды в оставшихся двух связках будут завершены еще двадцать врезок к концу третьего квартала 2019 года.

Рис. 3. Врезка Equinor Snorre LinerBridge.

Четыре проекта выбрали эту технологию в качестве предпочтительной методологии подключения к трубопроводу. Это все комплексные проекты или они предполагают другие методы прокладки подводных трубопроводов?

Это все комплексные проекты или они предполагают другие методы прокладки подводных трубопроводов?

Росс: В рамках одного проекта соединители LinerBridge будут устанавливаться как часть интегрированной системы футеровки для связки трубопроводов. В остальных трех проектах соединители будут устанавливаться методом намотки. Производство для проекта Wintershall Nova сейчас ведется на катушечной базе Subsea 7 Vigra в Норвегии. Этот трубопровод будет проложен в Северном море в конце этого года (Рисунок 4).После прохождения квалификации операторами и DNV GL, технология постоянно внедряется для коммерческого использования как на море, так и на суше для врезки мотовила. Это позволяет встраивать в трубопровод PLET (концевые заделки трубопровода) и фланцевые соединения без необходимости в сложных процедурах сварки CRA и стыков, разрезаемых по длине.

Рис. 4. Соединитель LinerBridge аттестован для установки с помощью катушки и врезки на берегу.

Для удовлетворения растущего спроса на системы впрыска воды с экстремально высоким давлением были завершены гидростатические испытания, чтобы повысить допустимое номинальное давление технологии выше 380 бар (изб. ).Какие успехи были достигнуты в квалификации этого улучшения?

).Какие успехи были достигнуты в квалификации этого улучшения?

Ross: Недавно было завершено испытание гидростатического давления на 12-дюймовой испытательной колонне с соединителем LinerBridge (рис. 5). DNV GL провела проверку отчетов об испытаниях и количественной оценки результатов по видам отказов и соответствующих критериев приемлемости, что было подтверждено квалификацией в прошлом году. Впоследствии была выпущена обновленная версия Сертификата технологической квалификации, которая заменила предыдущую версию — таким образом, потолок давления был увеличен до 445 бар (изб.).

Рис. 5. Изготовление испытательной колонны.

Крис: Это включает в себя всесторонний обзор уже существующих квалификационных данных, типовых отказов, анализ последствий и критичности (DFMECA), дальнейший анализ DFMECA и обследование производителей. Процесс в основном направлен на выявление и устранение всех видов отказов, связанных с поставкой материалов, изготовлением компонентов, установкой, развертыванием трубопроводов и эксплуатацией.

Росс: Следующий шаг в процессе аттестации был направлен на предоставление доказательств пригодности для установки соединителей на море в ориентации 6G (45 °) и 2G (90 °) (рис. 6).Эта работа завершена и получила квалификацию DNV GL. Это огромный шаг вперед, поскольку границы технологии расширяются, открывая новые рынки для ее применения.

Рисунок 6. Установка 6G LinerBridge.

Крис: Очень важно принять участие как можно раньше. На этапе разработки концепции мы можем помочь оценить осуществимость и сопоставить альтернативные концепции технологий. Во время разработки технологии мы можем помочь решить все критические проблемы, чтобы ничего не было забыто, когда был потрачен весь бюджет.Неопределенность можно устранить, не нарушая инновационный процесс.

Как будет развиваться и поддерживаться технология в будущем?

Росс: Учитывая, что финансовое воздействие коррозии на нефтегазовую промышленность, которое, как считается, приводит к убыткам в миллиарды долларов каждый год, важно, чтобы границы технологий продолжали расширяться, чтобы защитить трубопроводы отрасли. Мы верим в то, чтобы сделать подводные системы транспортировки жидкости более устойчивыми, предлагая экономичное решение для трубопроводов, устойчивое к коррозии, для всех типов жестких трубопроводных систем во всем мире.Чтобы реализовать это видение, Swagelining активно разрабатывает новые технологии, чтобы обеспечить преимущества коррозионной стойкости полимерной футеровки для динамических стальных стояков цепной цепи и многофазных углеводородных трубопроводов. Также в разработке находится модифицированная версия соединителя LinerBridge для приспособления к процессам автоматической сварки, открывающая потенциал полимерной футеровки для методов установки S-Lay и J-Lay. Следуя по стопам этой технологии, мы продолжим работать вместе с DNV GL, чтобы обеспечить надлежащую квалификацию новых технологий для использования в коммерческих проектах.

Крис: Процесс квалификации технологий помогает преодолеть «неопределенность» и улучшить восприятие великих идей, вселяя уверенность в новых технологиях. Немногие организации готовы первыми инвестировать или использовать новую технологию, которая может иметь как существенные, так и положительные стороны — они хотят видеть доказательства и послужной список. Часто на это нужно время. Мы стремимся снять их опасения по поводу использования новых решений с помощью систематического целевого процесса, позволяющего внедрять технологии и поставлять их на рынок.

Прочтите статью на сайте: https://www.oilfieldtechnology.com/special-reports/07062019/the-power-of-polymer-pipelines/

трубопроводов водорода | Министерство энергетики

Газообразный водород можно транспортировать по трубопроводам так же, как сегодня природный газ.В настоящее время в Соединенных Штатах работает около 1600 миль водородных трубопроводов. Эти трубопроводы, принадлежащие коммерческим производителям водорода, расположены там, где сосредоточены крупные потребители водорода, такие как нефтеперерабатывающие и химические заводы, например, в районе побережья Мексиканского залива.

Транспортировка газообразного водорода по существующим трубопроводам — недорогой вариант доставки больших объемов водорода. Высокие первоначальные капитальные затраты на строительство нового трубопровода представляют собой серьезное препятствие для расширения инфраструктуры доставки водорода по трубопроводу.Поэтому сегодняшние исследования сосредоточены на преодолении технических проблем, связанных с транспортировкой по трубопроводу, в том числе:

- Потенциал водородного охрупчивания стали и сварных швов, используемых при изготовлении трубопроводов

- Необходимость контроля проникновения водорода и утечек

- Необходимость снижения затрат , более надежная и долговечная технология сжатия водорода.

Возможные решения включают использование трубопроводов из армированного волокном полимера (FRP) для распределения водорода.Затраты на установку трубопроводов из стеклопластика примерно на 20% меньше, чем у стальных трубопроводов, поскольку стеклопластик может быть получен на участках, которые намного длиннее, чем сталь, 1,2 , что сводит к минимуму требования к сварке.

Одной из возможностей быстрого расширения инфраструктуры доставки водорода является адаптация части инфраструктуры доставки природного газа для размещения водорода. Преобразование трубопроводов природного газа для транспортировки смеси природного газа и водорода (примерно до 15% водорода) может потребовать лишь незначительных модификаций трубопровода. 3 Переоборудование существующих газопроводов для доставки чистого водорода может потребовать более существенных модификаций. Текущие исследования и анализы исследуют оба подхода.

Примечания

1 См. Обзор технологии газопровода из Аргоннской национальной лаборатории.

2 FRP может поставляться длиной до 0,5 мили.

3 См. Отчет Национальной лаборатории возобновляемых источников энергии «Добавление водорода в газопроводные сети: обзор ключевых вопросов».

Разработка полимерных технологий открывает значительные возможности для трубопроводной промышленности

За последние четыре года Swagelining, мировой лидер в разработке и установке полимерных футеровок для трубопроводов и стояков, работала с рядом нефтяных компаний, производителей смол, глобальных подводных подрядчиков EPC, университетов и нишевых производителей для разработки и квалифицировать интегрированную систему полимерной футеровки, которая, как ожидается, расширит область применения полимерной футеровки.

Один из технических экспертов Swagelining намерен обсудить эти разработки на конференции Element Oilfield Engineering with Polymers в конце этой недели.

Аллан Фини, менеджер по техническим операциям Swagelining, расскажет, как пластик используется как экономичный и эффективный по времени метод обеспечения внутренней защиты от коррозии в трубопроводах и стояках из углеродистой стали.

Аллан сказал: «Наши разработки в области технологии полимерной футеровки обладают потенциалом для трансформации отрасли подводных и наземных трубопроводов благодаря значительным экономическим преимуществам, значительному сокращению сложности изготовления и повышенной надежности защиты от коррозии при длительной эксплуатации.

«Углеродистая сталь с полимерной гильзой теперь может рассматриваться в ряде областей применения, где раньше требовались только CRA. Это изменяет пределы для текущего сравнения затрат и выгод между двумя вариантами материалов ».

В рамках своей программы исследований и разработок Swagelining также создала новый свариваемый трубопроводный соединитель LinerBridge®, который может использоваться для соединения отрезков трубопроводов из углеродистой стали с полимерной футеровкой и устраняет ограничения, создаваемые плакированными соединителями CRA.В своем выступлении Аллан осветит обширную программу испытаний, которую прошел LinerBridge®, и возможности продукта по изменению ландшафта трубопроводной отрасли.

Аллан продолжил: «Мы расширяем возможности технологии полимерной футеровки и расширяем границы с помощью интенсивной программы предквалификационных испытаний и собираемся запустить совместный отраслевой проект. Это нацелено на доказательство того, как полимерные футеровки могут предотвратить коррозию труб из углеродистой стали, транспортирующих многофазные продукты при высоких температурах.

«Наша интегрированная система футеровки и LinerBridge® вместе являются огромным шагом вперед для трубопроводной отрасли, и мы работаем с крупными операторами и подрядчиками трубопроводов, которые реализовали ее потенциал.

«Инновации лежат в основе Swagelining, и очевидные преимущества полимерной футеровки являются причиной, по которой мы вложили значительные ресурсы в ее разработку. Уровень долгосрочной производительности в сочетании с ее экономическими преимуществами доказывают ценность технологии в нефтегазовой отрасли.«

Аллан Фини имеет более чем 15-летний опыт работы в качестве менеджера по исследованиям и разработкам, ранее специализируясь на разработке полимерных продуктов для фармацевтической и медицинской промышленности. С момента прихода в Swagelining в 2013 году Аллан передал этот опыт в отрасль подводных трубопроводов, взяв на себя ответственность за обеспечение соответствия системы полимерной футеровки Swagelining и процедур установки требованиям клиентов и отрасли.

Аллан имеет степень магистра наук в области производства и дизайна полимерных продуктов Лондонского столичного университета.

Element Oilfield Engineering with Polymers 2014 пройдет в отеле Millennium Gloucester в Лондоне с 21 по 13 октября 2014 года.

По материалам пресс-релиза Ханны Пристли-Итон

Прочтите статью онлайн по адресу: https://www.worldpipelines.com/business-news/20102014/polymer-technology-developments-present-significant-opportunities-for-pipeline-industry/

Эволюция их транспортных и механических свойств после старения в водородной среде

Этот газ-носитель выполняет свою задачу, притягивая различные молекулы к соответствующему детектору

, измеряющему долю присутствующего газа.Затем можно определить собственные коэффициенты переноса

для каждого из газов, составляющих исходную смесь. Он позволяет определять коэффициенты проницаемости чистого газа

во многих полимерах, а также коэффициенты проницаемости

газовых смесей, таких как Ch5-h3. [1, 2] Практически, многие тесты проницаемости

(> 70) были проведенное в ходе данного исследования с целью выявления влияния четырех параметров

: температуры (не менее 3), давления (5 и 20 бар), состава газов (чистый

Ch5, 80% h3 — 20% Ch5, чистый h3) и переработка полимеров (отрезок трубы и мембрана).

Большинство экспериментов было выполнено дважды, чтобы оценить повторяемость тестов

.

Как упоминалось ранее, некоторые эксперименты по проникновению также были проведены на PA и PE на

INSA Lyon для подтверждения использования экспериментального устройства, первоначально разработанного для исследования тонких пленок

, для этих толстых образцов. Измерения проводились для всех образцов при различных температурах

в диапазоне от 10 до 40 ° C при градиенте давления 5 бар.Экспериментальные значения коэффициентов проницаемости

, полученные для PA11 и PE, хорошо согласуются с значениями

, измеренными другими партнерами проекта (IFP, CEA), показывая, что оборудование INSA

можно использовать для толстых образцов и что

различных методов, используемых для обнаружения и количественного определения молекул, диффундирующих через полимер, являются воспроизводимыми.

Как и ожидалось, коэффициенты проницаемости увеличиваются с температурой и хорошо представлены законом Аррениуса

, то есть график логарифма коэффициента проницаемости как

как функция 1 / T определяет прямую линию для каждого полимер.Это вполне нормально, потому что в исследованном диапазоне температур

температура перехода не связана ни с полимером

, ни с газами [3-5].

Коэффициенты проницаемости h3 снизились при переходе от полиэтилена к полиамиду. Эти результаты были

, тесно связанными с плотностью энергии когезии аморфной фазы в каждом полимере.

Действительно, как подчеркивалось ранее, кристалличность была выше для PE, чем для PA11

, тогда как барьерные свойства были выше для PA11, чем для PE.Сравнивая поведение

двух отдельных газов, можно увидеть, что проницаемость h3 больше, чем проницаемость

Ch5, независимо от рассматриваемой температуры и любого полимера. С другой стороны,

, никакого влияния приложенного давления в исследованном диапазоне (от 5 до 20

бар) обнаружить не удалось. Более того, в случае смесей h3-Ch5 либо с PE, либо с PA11 не может быть замечено никакого особого взаимодействия

, то есть никакого эффекта смеси.Следовательно, при заданной температуре

каждый газ (либо h3, либо Ch5) сохраняет свой коэффициент собственной проницаемости независимо от состава исходной смеси

.

4 Изменение коэффициентов проницаемости при старении

CEA-Grenoble отвечал за старение полимерных образцов в различных экспериментальных условиях

, которое включает следующие задачи:

старение полимерных мембран и трубок при контакте с водородом или со смесью водород-метан

(80-20%) при контролируемом давлении (от 5 до 20 бар) и температуре

(от 20 до 80 ° C),

мониторинг коэффициента проницаемости во время старения образцов,

анализ его изменения во времени.

iNTERpipe — Армированные сталью полимерно-бетонные трубы, инфраструктура водоснабжения и канализации

iNTERpipe — Армированные сталью полимербетонные трубы, инфраструктура водоснабжения и канализации — США Сделано в Член | Что такое iNTERpipe?

iNTERpipe Телефон: 515-208-9690 или 515-208-9689 | ||

iNTERpipe — Производитель стального полимербетона

Труба

Авторские права © 2014 iNTERpipe, Де-Мойн, Айова, США

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

ПроектHyBlend для увеличения потенциала смешивания водорода в трубопроводах природного газа | Новости

NREL возглавит межлабораторные и многоотраслевые исследования и разработки для решения технических проблем

Фото с iStock

Национальная лаборатория возобновляемых источников энергии (NREL) проведет новое совместное исследование и проект разработки (НИОКР), известный как HyBlend TM , для устранения технических препятствий на пути добавления водорода в трубопроводы природного газа.

Команда HyBlend состоит из шести национальных лабораторий ― NREL, Sandia National Laboratories (SNL), Тихоокеанская Северо-Западная национальная лаборатория (PNNL), Национальная лаборатория Ок-Ридж (ORNL), Аргоннская национальная лаборатория (ANL) и Национальная лаборатория энергетических технологий (NETL) ―и более 20 участников из промышленности и академических кругов. Этот двухлетний проект был выбран U.С. Технологии водорода и топливных элементов Министерства энергетики Офис (HFTO) в Управлении энергоэффективности и возобновляемых источников энергии (EERE) через звонок CRADA h3 @ Scale 2020. Команда получит более 10 миллионов долларов финансирования от EERE, с дополнительным От 4 до 5 миллионов долларов взносов участников.

Добавление водорода в существующую газовую инфраструктуру имеет национальные и региональные преимущества для хранения энергии, отказоустойчивости и сокращения выбросов.Водород произведен из возобновляемых, ядерных или других ресурсов можно закачивать в трубопроводы природного газа, и смесь может затем использоваться обычными конечными потребителями природного газа для производства мощность и тепло. Несколько проектов по всему миру демонстрируют смеси с водородом. концентрации до 20%, но долгосрочное воздействие водорода на материалы и оборудование недостаточно изучено, что затрудняет его использование для коммунальных служб и промышленности. планировать смешивание в больших масштабах.

«Мы работаем с промышленностью, чтобы ответить на их приоритетные исследовательские вопросы», — сказал Майкл Петерс, инженер NREL, возглавляющий проект HyBlend. «Во-первых, трубопроводы, совместимые с водородом? Во-вторых, каковы затраты и влияние на окружающую среду? И, наконец, как смеси водорода повлияют на бытовые приборы и другое оборудование в зданиях? »

Проект HyBlend состоит из трех исследовательских задач, каждая из которых выполняется национальными лабораториями. с существующими исследованиями и возможностями в этой области:

- Совместимость трубопроводов с водородом: SNL и PNNL проведут оценки для оценки срока службы металлических и полимерных трубопроводов. и материалы для трубопроводов (например,g., сталь и полиэтилен) при использовании смесей. Эта информация будут включены в общедоступную модель, которую можно использовать для оценки срок службы трубопровода с учетом основных технических допущений.

- Анализ жизненного цикла: ANL проанализирует выбросы в течение жизненного цикла технологий, использующих водород и природный газ. газовые смеси, а также альтернативные пути, такие как синтетический природный газ.

- Технико-экономический анализ: NREL даст количественную оценку затрат и возможностей для производства и смешивания водорода в сети природного газа, а также альтернативные пути, такие как синтетические природный газ.

Усилия HyBlend будут опираться на Консорциум совместимости водородных материалов HFTO (H-Mat), возглавляемый SNL и PNNL, который является международно признанной структурой для исследования. совместимости водорода с материалами.

«H-Mat была создана HFTO в 2018 году и уже работает с более чем 20 дополнительными партнеры в промышленности и научных кругах для улучшения характеристик материалов «, — сказал Крис из SNL. Сан Марчи, который будет руководить исследованиями HyBlend, изучающими совместимость водорода с металлами.

Кевин Симмонс из PNNL, который будет руководить НИОКР по изучению совместимости водорода с полимерами, добавил: «НИОКР, проводимые лабораториями H-Mat, ранее позволили улучшить до 3 раз срок службы резервуаров для хранения водорода и новые стандарты оценки жизнеспособности полимеров в водородной среде.Мы с нетерпением ждем возможности использовать уникальные возможности H-Mat, чтобы ответить критические вопросы относительно возможности смешивания водорода ».

ANL — разработчик парниковых газов, регулируемых выбросов и использования энергии в модели транспорта (GREET), инструмент, которым пользуются более 40 000 пользователей по всему миру, в том числе регулирующие органы, промышленность и научные круги. NREL проводит технико-экономический анализ HFTO h3 @ Scale, включая как национальные, так и региональные исследования, характеризующие экономический потенциал водорода в энергетических системах будущего и потенциал водорода в долгосрочной перспективе хранилище энергии.

«Поддержка концепции h3 @ Scale для крупномасштабного и доступного производства водорода, хранения, распространение и использование в нескольких секторах является основным фактором исследования над которым мы работаем в NREL, — сказала Дженнифер Курц, директор нового Центра систем преобразования и хранения энергии NREL.