Плотность кирпича: силикатного, полнотелого, керамического

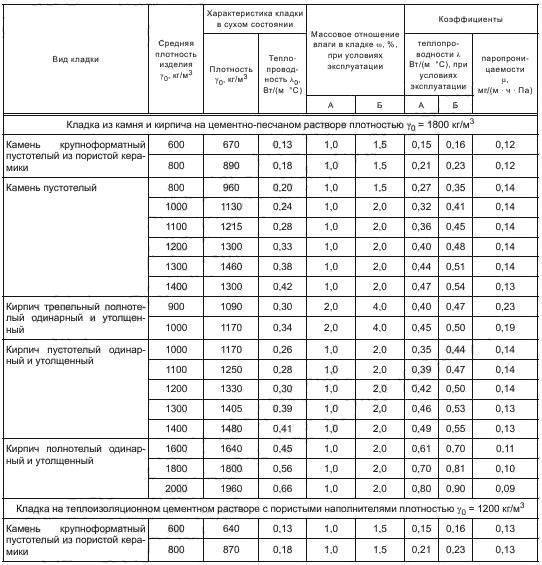

Для определения теплопроводности и прочности кирпичной кладки следует знать плотность кирпича. Такая физико-техническая характеристика отражает массу материала в единице объема. Показатель является переменным из-за гигроскопичной поверхности изделия, поэтому для расчетов используют значение сухой массы. Плотность строительного материала подбирают исходя из предназначения возводимого сооружения.

Факторы, влияющие на плотность

Существует несколько причин, определяющих характеристику изделия:

- Влага. Ее основной объем вбирается материалом на этапе кладки. Степень влажности определяется паровой проницаемостью. Легче пропускается воздух тем строительным изделием, в котором влага не задерживается. Для строительства подвальных помещений используют удерживающий влагу кирпич.

- Наличие трещин. Они обязательно присутствуют в материалах из глины. При этом современные разработки смесей позволяют их избежать, увеличивая плотность.

- Виды исходного материала. Сырье, из которого изготавливается изделие (глина, песок), отличается по массе на единицу объема из-за места добычи.

Средняя плотность

Такую характеристику применяют для определения пористости и теплопроводности изделия. Чем меньше его плотность, тем ниже уровень теплопроводности. Индивидуальный показатель рассчитывается в лабораторных условиях. Средняя плотность определяется по формуле: p=m/v, где m — масса, v — объем, единицы ее измерения — кг/м3. Этапы расчета такой характеристики включают:

Для определения параметра готовый материал нужно взвесить.- В сушильном шкафу выдержать кирпич при температуре чуть выше 100 ̊С.

- Определить объем материала, умножив параметры высоты, длины и ширины.

- Очищенный материал взвесить на весах, которые утверждены стандартом.

- Рассчитать величину, подставив значения в формулу. Рекомендуется проводить измерения сразу нескольких экземпляров для получения достоверного среднего арифметического индекса.

Виды кирпича и их плотность

Физико-технические характеристики внешне похожих материалов определяются свойствами сырья, из которого они изготовлены. Разные виды строительных камней отличаются по стоимости производства и устойчивости к воздействию внешней среды. Выбор материалов широк, но прежде всего необходимо сопоставить требования к будущей конструкции и надежность кирпича.

Вернуться к оглавлениюПлотность керамического кирпича

На значение этой величины влияет место производства материала.Производится из глины. Керамический кирпич отличается по значению массы в зависимости от места изготовления. Применяется для несущих, внешних и внутренних стен. Вес керамического облицовочного экземпляра будет больше за счет укрепления поверхности, его быстро обжигают при высокой температуре. В результате изменяется уровень паропроницаемости, поэтому в жилых домах из таких материалов должна быть хорошая вентиляция. Плотность керамического кирпича:

- пустотелого — до 1400 кг/м3;

- полнотелого — до 2000 кг/м3.

Клинкерный

Разновидность керамического вида. Производят из красной глины, обжигая ее при высоких температурах. Применяется в строительстве дорог, отделке цоколей и фасадов. Высокий уровень устойчивости к перепадам температур и воздействию повышенной влажности. Плотность достигает значения 2100 кг/м3, из-за чего такому материалу характерен большой показатель теплопроводности. Он относительно дорогой.

Вернуться к оглавлениюОсобенности шамотного кирпича

Его делают из огнестойкой глины. Изготовляют материалы разного цвета и формы. Отличительное свойство — устойчивость к воздействию температуры до 1600 °C. Незаменим для строительства огнеупорных конструкций: печек, каминов. Огнеупорный камень применяется на производстве. Часто используют как элемент декора. Плотность шамотного кирпича достигает значения 1900 кг/м3.

Вернуться к оглавлениюПлотность силикатного кирпича

Такой материал хорошо проводит тепло.В состав такого изделия входит песок, известь, небольшое количество добавок. Он производится под давлением автоклавного пресса. Марка прочности варьируется от М 125 до М 150, что свидетельствует о низком показателе. Он обладает высокой теплопроводностью, поэтому не рекомендуется такое изделие для строительства несущих конструкций или внешних стен. Его применяют для возведения внутренних стен и перегородок, он относительно доступный. Обыкновенный полнотелый материал имеет плотность до 1950 кг/м3, пустотелый — 1600 кг/м3.

Он производится под давлением автоклавного пресса. Марка прочности варьируется от М 125 до М 150, что свидетельствует о низком показателе. Он обладает высокой теплопроводностью, поэтому не рекомендуется такое изделие для строительства несущих конструкций или внешних стен. Его применяют для возведения внутренних стен и перегородок, он относительно доступный. Обыкновенный полнотелый материал имеет плотность до 1950 кг/м3, пустотелый — 1600 кг/м3.

Вернуться к оглавлениюСиликатный кирпич уступает керамическому по водостойкости.

Плотность полнотелого кирпича

Производится путем обжигания глины. Глазурованный частично с целью обеспечения паропроницаемости. Характерна большая прочность и устойчивость к воздействию низких температур. Полнотелый кирпич обладает высокой теплопроводностью. Используют для кладки стен, опорных сооружений. Плотность обыкновенного полнотелого кирпича достигает 1600 кг/м3, значение показателя для красного кирпича составляет 2100 кг/м3.

Пустотелый

Почти половина материала составляет пустоты.Пустоты могут составлять половину объема изделия, из-за чего значительно уменьшается его объемный вес. Для материала характерен невысокий уровень прочности и небольшая теплопроводность. Плотность кладки из пустотелого кирпича — 1450 кг/м3. Его применяют для строительства легких внешних стен и перегородок. Часто используется при возведении жилых домов, поскольку нет необходимости в добавочном утеплении.

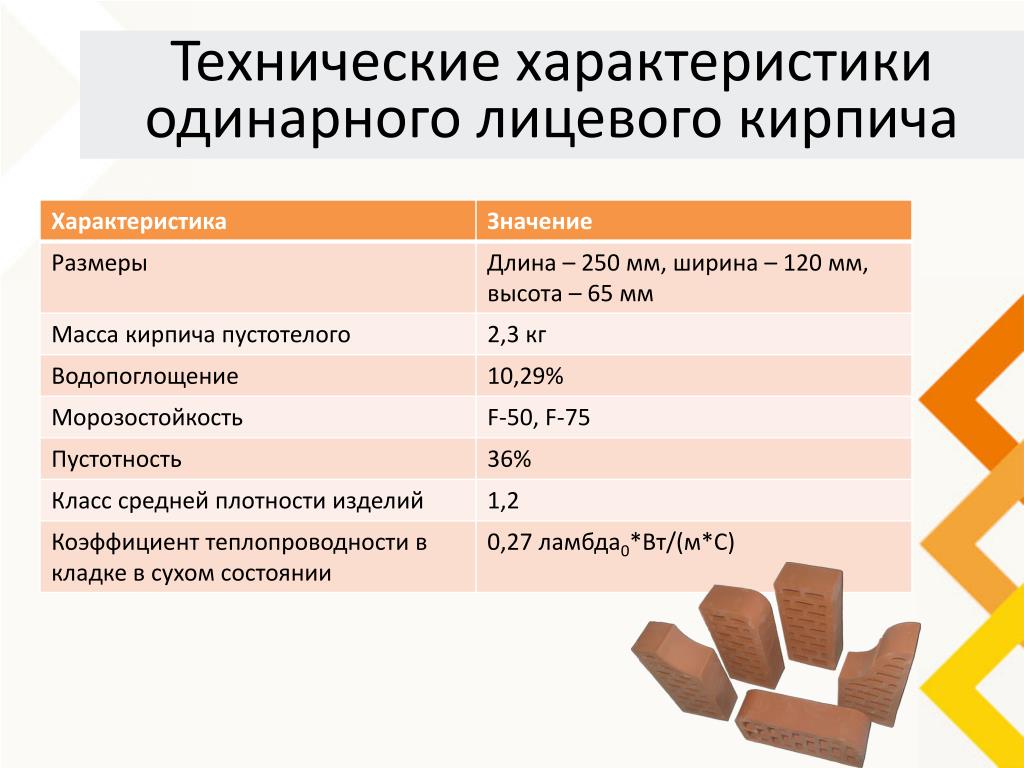

Вернуться к оглавлениюОблицовочный

Лицевой камень применяют для внешней отделки фасадов. Кирпич пустотелый с высоким уровнем звукоизоляции. Из-за гладкой блестящей поверхности похож на плитку. Яркий эффект обеспечивает наличие разнообразной палитры цветов, которые получаются в результате смешивания разной глины и изменения условий обжига. Обладает небольшой теплопроводностью и влагостойкостью. Плотность кирпича составляет до 1450 кг/м3.

Вернуться к оглавлениюЗаключение

Тип кирпича подбирается под требования к возводимой конструкции. На каждом этапе строительства учитывают технические характеристики материалов. Показатель плотности не должен быть большой, если речь идет об утеплении сооружения. Но показатель нужен высокий, когда важно обеспечить прочность здания или повысить уровень огнеупорности. Важно учитывать метод кладки и распределение нагрузки.

На каждом этапе строительства учитывают технические характеристики материалов. Показатель плотности не должен быть большой, если речь идет об утеплении сооружения. Но показатель нужен высокий, когда важно обеспечить прочность здания или повысить уровень огнеупорности. Важно учитывать метод кладки и распределение нагрузки.

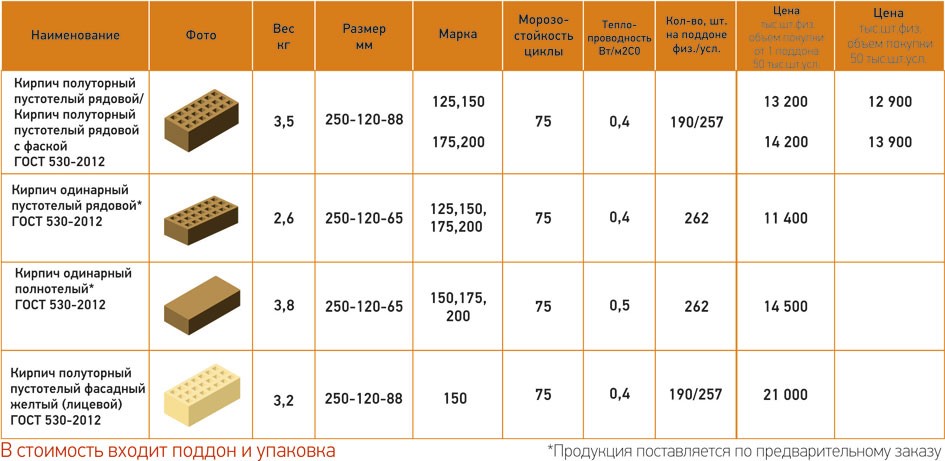

плотность в кг/куб.м глиняного кирпича и класс среднего показателя

Если возникнет необходимость покупать кирпич, то при его выборе надо обращать внимание на определенные моменты, среди которых размеры, виды, назначение, качество и прочее. Также важно выбрать кирпич для строительства тех или иных зданий в зависимости от их назначения. В данном случае идет речь о несущих конструкциях и перегородках. В таком случае важно обращать внимание на плотность кирпича. У разных видов камней она бывает неодинаковой.

В таком случае важно обращать внимание на плотность кирпича. У разных видов камней она бывает неодинаковой.

Что означает?

От данного значения зависит то, какие эксплуатационные качества будут у сооружения. По плотности строительного камня определяется прочность будущего строения. Также от нее зависит долговечность строения и его теплоизоляция. Чем больший вес у кирпича, тем он хуже защищает строение от холода.

Специалисты различают два вида плотности камня – средняя и истинная.

Определить истинную плотность можно путем применения различных формул, но рядового потребителя этот способ не интересует. Ему важно знать среднюю плотность кирпича из той или иной партии, которая определяется по формуле р=m/v.

Виды

В настоящее время есть много различных видов кирпича, которые используются при строительстве.

Силикатный

Основные компоненты, из которых изготавливается данный кирпич – это песок, чистая вода и гашеная известь. Эту массу формируют при обработке в автоклавах под воздействием влажного пара. Процесс осуществляется под давлением. Благодаря этому прочность, устойчивость к низким температурам и звукоизоляция камня находятся на высшем уровне. Также у него редко появляются высолы на поверхности.

Минусом можно считать большую теплопроводность, вес, неустойчивость к высоким температурам и влаге. Применять силикатный кирпич можно для возведения перегородок или стен, а также иных конструкций, где на них не будет воздействовать высокая температура. Исключается возможность использования для кладки дымоходов, фундаментов, колодцев, канализации и прочих конструкций.

Керамический

Основной компонент при его производстве – это глина.

К недостаткам можно отнести высокую стоимость, большой вес и появление высолов на кладке при использовании во влажных условиях. Такой кирпич применяется практически везде. Из него можно сооружать как несущие основы, так и перегородки. Нередко используют его и для строительства фундаментов или канализации.

Гиперпрессованный

В основе такого кирпича лежит известняк, который переработан на мелкие фракции. Также добавляется цемент и пигментация. Всё это формируется в массу, из которой производится кирпич под давлением. Отличается такой камень высокой плотностью, устойчивостью к разным температурам, красивым видом и четкой геометрией. К минусам относится увеличенный вес и плохая теплопроводность. Применяют такие изделия для строительства декоративных заборов и облицовки.

Всё это формируется в массу, из которой производится кирпич под давлением. Отличается такой камень высокой плотностью, устойчивостью к разным температурам, красивым видом и четкой геометрией. К минусам относится увеличенный вес и плохая теплопроводность. Применяют такие изделия для строительства декоративных заборов и облицовки.

Структура

Также кирпич подразделяется на несколько видов в зависимости от плотности и структуры.

- Пустотелый. Имеет в теле пустоты, которые занимают около 50% от его общей массы. В результате этого камень и отличается улучшенными характеристиками по теплоизоляции, а также низким весом. Применяется для перегородок, облицовки фасадов или же возведения несущих основ зданий, на которые не будет воздействовать большая нагрузка. Отверстия бывают различными. Плотность составляет 1300-1450 кг/м3.

- Полнотелый.

В этом кирпиче около 13% пустоты от общей его массы. Используют его для несущих конструкций, колонн и прочего. Высокая теплопроводность ограничивает сферу применения камня, а потому из него не всегда получается соорудить наружные стены строений, которые будут отличаться высокой теплопроводностью. Плотность – 1900-2100 кг/м3.

В этом кирпиче около 13% пустоты от общей его массы. Используют его для несущих конструкций, колонн и прочего. Высокая теплопроводность ограничивает сферу применения камня, а потому из него не всегда получается соорудить наружные стены строений, которые будут отличаться высокой теплопроводностью. Плотность – 1900-2100 кг/м3.

- Поризованный. Данный вид материала имеет пористую структуру, за счет чего обеспечивается хорошая звукоизоляция и теплоизоляция. Также этот камень весит немного. Применяется в тех же сферах, что и пустотелые кирпичи. Плотность – 700-900 кг/ м3.

Можно отметить отдельно шамотный вид, который применяют в тех местах, где на него будет воздействовать высокая температура. Обычно такой кирпич берут для печей и подобных объектов.

Выдержать камень может температуру до 1800 градусов, а его плотность составляет 1700-1900 кг/куб. м.

Маркировка

- Р – рядовой;

- Л – лицевой.

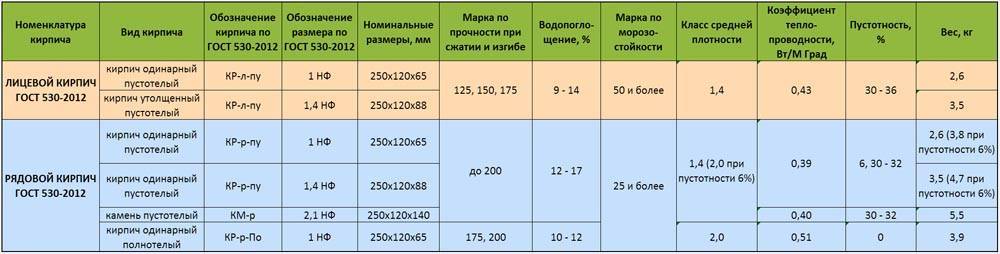

Далее могут быть иные обозначения размеров и вида кирпича, которые расшифровываются как «По» (полнотелый) и «Пу» (пустотелый). Все эти параметры регламентируются ГОСТом 530-2007. Также могут указываться и иные обозначения, например, прочность, размер, морозостойкость и иное. Средняя плотность строительного камня может быть от 0.8 до 2.0. Потому при совершении покупки важно обращать внимание на эти параметры и класс продукции.

Строительный тип, он еще называется рядовой, применяется для кладки стен, на которые будут в последующем нанесены отделочные материалы. Также из него возводят колонны, цоколи, каналы для вентиляции и прочее. Рядовым может быть как силикатный кирпич, так и керамический. Выбор марки в каждом конкретном случае зависит от того, каких параметров необходимо добиться от будущего сооружения.

Также из него возводят колонны, цоколи, каналы для вентиляции и прочее. Рядовым может быть как силикатный кирпич, так и керамический. Выбор марки в каждом конкретном случае зависит от того, каких параметров необходимо добиться от будущего сооружения.

Облицовочный кирпич берут для отделки фасадов и его отличием является то, что у него две ровные поверхности, которые отличаются красивым видом. Облицовочный материал также может быть пустотелый или полнотелый. Некоторые виды кирпича для облицовки сооружений могут иметь дополнительные декоративные элементы, а также глазурованные или обработанные иными способами поверхности.

Перевозка

От вида кирпича зависит также возможность и способ его транспортировки. Керамические изделия можно перевозить любым транспортом на поддонах.

Для возведения сооружений рекомендуется выбирать кирпичи из одной партии, которые не будут отличаться между собой параметрами и прочими показателями. Хранить такой кирпич необходимо в стеллажах под укрытием. Штабели должны иметь в высоту не более 4 ярусов.

Если идёт речь о полнотелом материале, который отличается высокой плотностью, то к нему предъявляются такие же требования при транспортировке и хранении, но при этом данный кирпич может выдерживать большие нагрузки и не повреждается при перевозке.

При покупке строительного камня рекомендуется обращать внимание на все эти моменты, а также стоит отдавать предпочтение проверенным производителям, которые указывают точные параметры партии своей продукции в документах.

Хотя данное требование регламентируется законодательством и за предоставление недостоверной информации производитель может нести ответственность, если из-за неправильно нанесенной маркировки в будущем будет нанесен ущерб застройщику.

Из видео вы можете узнать о плотности керамического полнотельного кирпича.

Плотность кирпича — как правильно вычислить? Таблица плотности всех видов кирпича

Кирпич является одним из основных материалов в строительстве на протяжении многих сотен лет.

Поэтому, плотность кирпича играет критически важную роль, узнав значение которой можно понять теплопроводность и объёмный вес, а так же вес образца к единице объёма.

Оглавление статьи:

Силикатный кирпич

Этот вид стройматериала изготавливается из песка и извести в соотношении 1/9. Имея весьма низкую стоимость, данный кирпич является одним из самых доступных на рынке.

Также к плюсам можно отнести обширную цветовую палитру, в которой производится силикатный кирпич.

Однако, он имеет высокую теплопроводность и большой вес, из – за чего не используется при постройке несущих стен, перегородок и каминов по причине деформации данного стройматериала под воздействием высоких температур. Силикатный кирпич делится на два вида: пустотелый и полнотелый, и имеет плотность от 1100 до 1950 кг/м3.

Керамический кирпич

Полнотелый керамический кирпич используется для постройки множества объектов – несущих, внутренних и внешних стен, а так же колонн и арок. Его пустотелый собрат используется для постройки облегчённых конструкций и заполнения каркасов.

Плотность для первого варианта равняется не менее 2000 кг/м3, а для второго – от 1100 до 1400 кг/м3.

Полнотелый кирпич

Так же широко известен как «строительный» или «рядовой». Используется для постройки буквально всех сооружений, будь то столбы, несущие системы, арки т.д. благодаря высокой прочности и холодостойкости, хотя стены, построенные с применением данного стройматериала, нуждаются в дополнительном утеплении.

Его приблизительная концентрация – 1900 кг/м3. Существует красный полнотелый кирпич, который мы часто можем наблюдать в качестве основного строительного материала для внешних стен домов, оконных рам и цокольных этажей.

Выдерживает такие нагрузки благодаря очень высокой прочности – 2100 кг/м3.

Пустотелый кирпич

Имеет внутренние пустоты от 13% до 50% от объема и обладает пористой структурой, вследствие чего является довольно хрупким и лёгким. Обладает прекрасной шумо – и теплоизоляцией и прекрасно подходит для внутренних стен и перегородок, а так же в качестве заполнителя каркасов.

Плотность данного кирпича составляет от 1000 до 1450 кг/м3.

Клинкерный кирпич

Производится из красной глины, проходящей высушивание и обжиг при экстремально высоких температурах, который дарит стройматериалу высокую плотность – 2100 кг/м3 – и повышенную износостойкость.

Однако минусом данного кирпича является высокая цена, которая обоснована трудоёмким производством.

Вторым минусом является повышенная теплопроводность. Зачастую используется при строительстве автодорог, для облицовки фасадов и цокольных этажей жилых домов.

Шамотный кирпич

Вероятно, один из самых дорогих стройматериалов на данном рынке. Высокая цена обоснована огнеупорностью, которая позволяет выдерживать температуры до +1600°C, являясь лидером в данном направлении.

Изготавливается, в основном, в трапециевидной, конусной и арочной форме в жёлтой и ярко – красной расцветке. Плотность составляет от 1700 до 1900 кг/см3.

Облицовочный кирпич

Имеет достаточно узкое применение благодаря ровной и «глянцевой» поверхности и используется для кладки наружных стенок с требованием к особой плоскости.

Производится в разнообразных расцветках, которые достигаются отбором различных глиняных масс, обжигаемых при различных температурах и времени, проведённому в обжиге. Как и прочие, основанные на глине, стройматериалы, облицовочный кирпич имеет повышенные теплоизоляционные свойства и практически не подвержен коррозии.

Плотность данного кирпича измеряется в диапазоне от 1300 до 1450 кг/м3.

Таблицы точной плотности кирпича

0 0 голоса

Рейтинг статьи

Плотность кирпича.

Плотность всех видов кирпича.

Плотность всех видов кирпича.Сегодня наиболее популярным строительным материалом в мире, безусловно, является кирпич. Он используется человеком на протяжении уже многих столетий. Кирпич представляет собой искусственно созданный минеральный камень, имеющий правильную геометрическую форму. Для кирпича характерны такие физические свойства, как влагопоглощение, прочность и устойчивость к резким изменениям температур в зимний период. Но важнейшим параметром, который нужно обязательно учитывать выбирая изделие, является его плотность.

Именно от неё зависит уровень теплопроводности кирпича. Плотность изделия показывает сколько его массы приходится на единицу его объёма. Виды кирпича и параметры их плотности. Сырьём для производства кирпича служит глина и известь. В зависимости от исходного материала и технологии производства кирпич подразделяют на несколько групп (керамический, силикатный, огнеупорный). Каждая из них разветвляется на подвиды. Более укрупнённо кирпич можно классифицировать на строительный и облицовочный.

Керамический кирпич

Для изготовления керамического кирпича используют глину, которую в специальных печах при высоких температурах подвергают обжигу. Существует два его подвида – кирпич полнотелый и пустотелый. Полнотелый содержит процент пустот меньше 13-ти и обладает плотностью от 2000 кг./куб.м., а пустотелый – от 1100 до 1400 кг./ куб.м. Благодаря высокой плотности, из полнотелого кирпича возводят несущие конструкции здания, на которые ложится огромная нагрузка. Пустотелый кирпич применяют для строительства наружных облегчённых стен, а также заполняют им каркасы.

На фото представлен керамический кирпич.

Силикатный кирпич

В качестве основы для производства данного вида кирпича применяют воду и песчано — известковую смесь. Силикатный кирпич классифицируется на те же подвиды, что и керамический. Полнотелый силикатный кирпич обладает концентрацией от 1800 до 1950 кг./куб.м. Концентрация пустотелого силикатного кирпича колеблется от 1100 до 1600 кг. / куб.м. Силикатный кирпич отличается от керамического меньшей степенью водостойкости. В связи с этим не рекомендуется использовать его для строительства перегородок и несущих стен. Значительное изменение формы при нагревании делает силикатный кирпич непригодным для кладки печей. Главным достоинством этого вида кирпича является его низкая стоимость и вероятность получения различных цветовых решений.

/ куб.м. Силикатный кирпич отличается от керамического меньшей степенью водостойкости. В связи с этим не рекомендуется использовать его для строительства перегородок и несущих стен. Значительное изменение формы при нагревании делает силикатный кирпич непригодным для кладки печей. Главным достоинством этого вида кирпича является его низкая стоимость и вероятность получения различных цветовых решений.

Силикатный кирпич марким М-150 на поддоне.

Облицовочный кирпич

Облицовочный кирпич имеет ещё и другое название – фасадный. Именно этот стройматериал рекомендуется использовать для возведения внешних стен, к которым предъявляются повышенные требования. Облицовочному кирпичу свойственна ровная глянцевая поверхность и высокий показатель теплоизоляции.

За счет применения различных технологий изготовления достигается нужная цветовая гамма изделия. Его плотность может варьироваться в диапазоне от 1300 до 1450 кг./куб.м.

Клинкерный кирпич

Для работ, связанных с облицовкой цоколя или фасада здания, мощения дорожного покрытия широко применяется клинкерный кирпич. Основой для его изготовления служит красная глина, которая подвергается обжигу при очень высоких температурах. Это обеспечивает кирпичу прекрасную износостойкость и высокую плотность. Концентрация клинкерного кирпича колеблется от 1900 до 2100 кг./куб.м. Среди минусов данного вида кирпича можно выделить его низкие теплоизоляционные характеристики при достаточно высокой цене.

Основой для его изготовления служит красная глина, которая подвергается обжигу при очень высоких температурах. Это обеспечивает кирпичу прекрасную износостойкость и высокую плотность. Концентрация клинкерного кирпича колеблется от 1900 до 2100 кг./куб.м. Среди минусов данного вида кирпича можно выделить его низкие теплоизоляционные характеристики при достаточно высокой цене.

Так выглядит клинкерный кирпич

Теперь, ознакомившись с основными видами и свойствами кирпича, можно сделать определённый вывод, что к выбору данного изделия нужно подходить обдуманно, чётко осознавая его предназначение. Ведь от этого будет зависеть как правильно вы сможете определить основное и одно из важнейших свойств – плотность кирпича. Верное решение обеспечит увеличение срока эксплуатации сооружения и уровень его прочности.

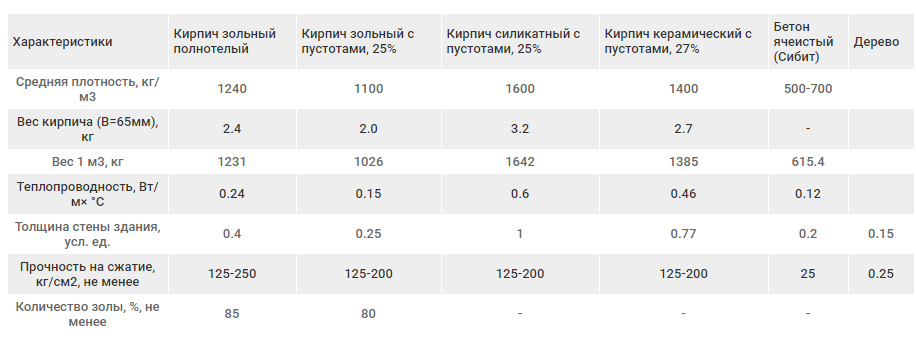

Таблица свойств популярных стеновых материалов

| Материал | Плотность кг./м.3 | Теплопровод. (Вт./м.0C) (Вт./м.0C) | Требуемая толщина стены, м. |

| Кирпич полнотелый | 1600 | 0,56 | 1,68 |

| Кирпич пустотелый | 1100 | 0,35 | 1,05 |

| Керамический поризованный блок | 800 | 0,2 | 0,6 |

| Газобетон (газосиликат) | 500 | 0,12 | 0,36 |

| Керамзитобетон | 900 | 0,2 | 0,6 |

Пост опубликован: 26.05.2016

Силикатный рядовой кирпич

Силикатный рядовой кирпичСиликатный рядовой кирпич имеет существенные отличия от стандартных керамических рядовых кирпичей, и главное отличие заключается в составе и технологических особенностях производства. При производстве силикатного кирпича используют три основных ингредиента: вода, известь и очищенный мелкодисперсный кварцевый песок. В дополнение могут применять различные добавки для улучшения эксплуатационных характеристик силикатного кирпича, но их доля занимает минимальный процент от общей массы готового изделия.

Процесс изготовления силикатного кирпича

Ингредиенты смешивают в строгих пропорциях, любые отклонения от нормы приводят к браку в готовом изделии. Затем происходит процесс полусухого прессования до получения силикатного кирпича заданной прочности и плотности. Процесс производства силикатного кирпича позволяет получать изделия правильной геометрии и превосходной калибровки, при строительстве это свойство позволяет экономить на растворе.

Основные преимущества силикатного кирпича:

- Упрощённый процесс кладки силикатного кирпича позволяет возводить строения в более короткий срок, чем с применением стандартного рядного керамического кирпича. Единственный нюанс, который необходимо учесть, это вес кирпичей. Он немного больше рядового керамического кирпича. Это важно учитывать при закладке фундамента;

- Высокая прочность и плотность материала позволяет строить надёжные от разрушения постройки. Прочность во многом обусловлена большим весом силикатного кирпича;

- Прекрасная звукоизоляция.

Высокая плотность кирпича обеспечивает и высокую звукоизоляцию. Если вы планируете построить дом именно с отличной звукоизоляцией, то идеально для этого купить силикатный кирпич;

Высокая плотность кирпича обеспечивает и высокую звукоизоляцию. Если вы планируете построить дом именно с отличной звукоизоляцией, то идеально для этого купить силикатный кирпич; - Цена на силикатный кирпич самая привлекательная из всех видов кирпичей. К примеру, цена силикатного кирпича на 60-70% дешевле керамических аналогов;

- Фасад здания не требует дополнительной штукатурки стен.

- Экологически чистый материал. Известь, содержащаяся в силикатном кирпиче, полностью исключает образование грибка, кроме того, силикатный кирпич не излучает радиацию;

- Купить силикатный кирпич целесообразно для возведения межкомнатных стен и перегородок. Именно использование силикатного кирпича позволит вам создать идеальную звуконепроницаемость комнат, а такие обойти слабые места силикатного кирпича, такие как повышенная влагопоглощаемость и высокая теплопроводность, ведь они не играют никакой роли внутри помещения.

Конечно, силикатный кирпич не идеальный строительный материал, он имеет ряд недочетов, хотя с другой стороны, на сегодняшний день не существует безупречного строительного материала. Поэтому если вы хотите построить прочное, надежное и устойчивое строение по приемлемой цене и при этом важным аспектом считаете обеспечение здоровья и безопасности своих близких, то оптимальным для этого решением станет покупка силикатного кирпича. Купить силикатный кирпич в нашей компании вы можете любыми партиями. Мы гарантируем бережную доставку и минимальные цены в регионе.

Поэтому если вы хотите построить прочное, надежное и устойчивое строение по приемлемой цене и при этом важным аспектом считаете обеспечение здоровья и безопасности своих близких, то оптимальным для этого решением станет покупка силикатного кирпича. Купить силикатный кирпич в нашей компании вы можете любыми партиями. Мы гарантируем бережную доставку и минимальные цены в регионе.

Плотность кирпича — формула правильного расчета плотности

Все знают такой материал, как кирпич, который является строительным материалом, искусственным видом камня, имеющим типичные габариты, высочайшую степень прочности, устойчивость к различным погодным условиям, явлениям.

Основная характеристика этого материала – возможность выбора различного типа кирпича, отличающегося между собой плотностью, объемным весом, влияющими на степень теплопроводности.

Плотность кирпича из керамики

Такой вид материала делают из глины, после чего обжигают специальным методом. В соответствии с Государственными стандартами, плотность кирпичей из керамики – минимум 2 тыс. кг на кубометр.

В соответствии с Государственными стандартами, плотность кирпичей из керамики – минимум 2 тыс. кг на кубометр.

Что касается плотности пустотелых кирпичей из керамики, то она колеблется в диапазоне тысяча сто — тысяча четыреста килограмм на кубометр. Соответственно, если говорить о полнотелом кирпиче, он достаточно плотный, при этом у него на тринадцать процентов меньше пустот.

Именно из-за этого его применяют для кладки несущих элементов сооружений, стен внутри зданий, а также внешних их частей, колонн.

Пустотный тип кирпича применяют для построения облегченных вариантов стен снаружи зданий, поскольку у него небольшая плотность. Также им заполняют каркасы. Иными словами, он в некоторой степени заменяет пенопластовые свойства.

Силикатный кирпич

Данный тип материала делают из песка, смешанного с водой, а также известью, учитывая при этом обязательно верные пропорции. Согласно параметрам, аналогично керамическому материалу, делят на пустотелые, а также полнотелые.

Что касается плотности силикатных кирпичей, их плотность в пределах тысяча восемьсот – тысяча девятьсот пятьдесят килограмм на кубометр. Пустотелый же силикатный кирпич по плотности зависит от того, сколько песка с керамзитом в него добавляют. В среднем, она может составлять тысячу сто – тысячу шестьсот килограмм на кубометр.

В сравнении с кирпичным, силикатный уступит первому лишь своими возможностями к устойчивости к влаге. Именно по этой причине на него очень не рекомендуется возводить несущие конструкции, а также перегородки.

Кроме того, это совсем неподходящий вариант для строительства печей, поскольку нагреваясь, кирпичи попросту деформируются.

Полнотелый кирпич и его плотность

В такой материале объемная масса составляет в пределах тысячу шестьсот семьдесят – тысячу семьсот тридцать килограмм на кубометр. Его следует применять, как и говорилось до этого, чтобы возводить несущие сооружения, стенки снаружи, колонны.

Ведь он невероятно прочный по сжатию. Учитывая невосприимчивость к температурным перепадам, высокую степень огнеустойчивости, поглощения влаги, этот материал просто незаменим для сооружений различного назначения.

Степень плотности одинарных кирпичей

Плотность его — тысячу шестьсот килограмм на метр кубический. Данный вид подразделяется на рядовой, облицовочный, высокопрочный, соответственно из собственных параметров.

Точно, как и с плотностью стекла, необходимо точно знать, где именно можно применять данный материал. Высокопрочный кирпич используют для кладки несущих конструкций. Рядовым производят различные работы внутри зданий, возводят перегородки, стены.

А вот уже при помощи облицовочного делают наружную облицовку сооружений.

Зная все основные и популярные типы кирпичей, можно сделать выводы. Выбирая этот стройматериал, следует понимать, для каких именно видов работ Вы его приобретаете.

Это необходимо для корректного выбора его основного параметра, то есть плотности, и его вида. Это будет гарантировать долговечность, и прочность сооружений из выбранного материала.

НЗСМ | Новочебоксарский завод строительных материалов

Рады представить: СИЛИКАТНЫЙ КИРПИЧ

Относительно свойств этого строительного материала существует немало заблуждений. Многие из них вызваны отсутствием полноценной информации о силикатном кирпиче, а определенная часть – некорректной трактовкой ряда ограничений, введенных строительными нормами и правилами. На основе такого рода заблуждений возникли мифы, которые не вполне добросовестные конкуренты спешат использовать в качестве «аргументов» против силиката. В этой связи очень важно располагать компетентной информацией по вопросу, каковы же реальные свойства силикатного кирпича?

ТЕПЛОПРОВОДНОСТЬ

При любом виде кладки (комбинированная – внутреннее утепление, керамический кирпич, силикатный кирпич, кладка из силикатного кирпича с внутренним утеплением и кладка из силикатного кирпича с наружным утеплением) конструкция наружной стены удовлетворяет требованию СНиП 23-02-2003 «Тепловая защита зданий», которое составляет 3,079 м2оС/Вт.

Коэффициент теплопроводности сухого полнотелого силикатного кирпича Новочебоксарского завода – 0,59 Вт/(м°С), а коэффициент теплопроводности кладки из полнотелого силикатного кирпича – 0,73 Вт/(м°С). Теплопроводность кладки полнотелых керамических кирпичей составляет 0,6 Вт/(м°С). Как видно, тепло силикат держит дольше. Поэтому для обустройства фасадов зданий целесообразнее использовать именно его как материал с более высокими теплоизолирующими свойствами.

Сегодня несущие стены возводятся в основном из пустотелых кирпичей, поэтому сравним теплопроводность кладок пустотелых силикатных и керамических кирпичей. Теплопроводность кладки силикатного пустотелого кирпича Новочебоксарского завода 0,65 Вт (м°С). У керамической кладки этот показатель составляет 0,35 Вт/(м°С).

Промежуточные значения показателей теплопроводности пересекаются, и только в крайних значениях они у керамического кирпича несколько ниже, чем у силикатного.

ПЛОТНОСТЬ

Для сравнения, какой кирпич тяжелее, будем использовать понятие объемной массы (плотности). В соответствии с ГОСТ 379-2015 у полнотелого силикатного кирпича она должна быть выше 1500 г/м3. По фактическим результатам испытаний плотность данного материала составляет 1680-1840 кг/м3, что удовлетворяет стандартам. При этом плотность полнотелого керамического кирпича находится в пределах 2050-2100 кг/м3.

Что касается плотности пустотелого силикатного кирпича, то в зависимости от добавления песка, она колеблется в пределах от 1135-1577 кг/м3. Аналогичный показатель пустотелых керамических изделий может составлять 1100-1700 кг/м3.

Если следовать этим цифрам, то получается, что при одинаковых геометрических размерах полнотелая керамика существенно тяжелее полнотелого силиката, а средние значения плотностей пустотелых силикатных и керамических кирпичей близки друг к другу. Следовательно, стеновые конструкции из силикатного кирпича не могут значительно отличаться от сложенных из керамического, и для кладок из обоих материалов потребуется примерно равная прочность фундамента.

ВОДОПОГЛОЩЕНИЕ

По ГОСТ 379-2015 и ГОСТ 530-2012 водопоглощение обоих сравниваемых видов кирпича должно быть не менее 6%. Отметим, что ГОСТы устанавливают только нижнюю границу (не менее), не указывая верхнюю (не более). Оптимальным же считается значение 6-12%. В свою очередь, водопоглощение керамического кирпича на практике может находиться в пределах от 6% до 12%. Пустотелый силикатный кирпич Новочебоксарского завода строительных материалов имеет среднее водопоглощение 12,1%, а полнотелый – 10,8%, не превышая по аналогичному показателю своего керамического конкурента.

У силикатного кирпича структура кристаллическая (исходное сырье – песок), позволяющая быстро поглощать и отдавать влагу. У керамического кирпича (исходное сырье – глина) структура слоистая, поэтому влага поглощается медленнее, но при этом задерживается между слоями дольше. Как следствие этого, при температурных колебаниях внутренняя влага послойно разрушает керамику, образуя на ее поверхности сколы. Таким образом, благодаря тому, что силикатный кирпич имеет пористую кристаллическую решетку, он гораздо легче отдает воду, чем его керамический собрат, имеющий слоистую структуру. В результате, из-за задержки влаги между этими слоями в период перепада температур керамика гораздо сильнее подвержена опасности дать трещины, чем силикат.

ОГРАНИЧЕНИЯ В ОБЛАСТИ ПРИМЕНЕНИЯ

Исследования показывают хорошую стойкость силикатного кирпича к обычной воде. Именно поэтому в ранее действовавшем СНиП 11-В.2-71 этот материал с морозостойкостью F35 и выше можно было применять в цоколях зданий. Почему же в нынешнем СНиПе появилось ограничение на использование силикатного кирпича в фундаментах и цоколях?

Причина в том, что в грунтовых водах могут присутствовать агрессивные сернистые соли, чье длительное воздействие на силикатные материалы нежелательно. Подчеркнем, что стойкость данного кирпича определяется только степенью взаимодействия цементирующего вещества с агрессивными средами, поскольку кварцевый песок сам по себе аморфен по отношению к большинству внешних воздействий. Силикат нестоек только против действия кислот, которые разлагают гидросиликаты и карбонаты кальция, цементирующие зерна песка. Главным образом, это касается MgSО4. В обычных условиях концентрация этой соли несущественна, но поскольку в природе существуют сильно минерализированные источники, в СНиПе данное ограничение на всякий случай ввели. В этой связи следует отметить, что агрессивные вещества влияют не только на силикатный кирпич. К примеру, обычный бетон на цементном вяжущем также подвержен коррозии под влиянием активных внешних сред.

СНиП II-22-81 «Каменные и армокаменные конструкции» допускают возведение стен из силикатного кирпича зданий с влажным режимом при условии нанесения на их внутренние поверхности пароизоляционного покрытия. Однако теми же нормами запрещено возведение стен зданий с мокрым режимом влажности из пустотелого кирпича и керамических камней, керамического кирпича полусухого прессования и из силикатного кирпича. Отсюда, ограничения СНиП относятся к керамическому и силикатному кирпичу в равной степени.

ЦВЕТНОЙ КИРПИЧ

Силикатный кирпич, обладая возможностью окраски в любой цвет, а также придания ему рельефной поверхности, имеет в этом неоспоримое преимущество перед керамическим. Разнообразие колористики и форм этого материала способно придать зданиям неповторимый облик, а в гармонии с архитектурой – особую, уютную атмосферу. Даже конструктивно невзрачный фасад, умело обыгранный цветным или фактурным кирпичом, может превратиться в настоящий шедевр. Применение лицевого окрашенного кирпича широкой цветовой палитры и с различной структурой поверхности дает возможность получить наружные стены полной готовности в процессе их кладки, повышает качество и разнообразие облицовки зданий, улучшает их архитектурный облик. Интересно использование фактурного кирпича в отделке, которое создает эффект стены, выложенной из природного камня.

Поскольку окраска силикатного кирпича объемная, то и внутри, и снаружи он имеет одинаковый, равномерный цвет. Объемное окрашивание обеспечивает полную «цветовую надежность». Мелкие выщербины и даже сколы, которых порой невозможно избежать при возведении стен, благодаря такой технологии окраски материала становятся практически незаметными. Все перечисленное позволяет считать силикатный кирпич идеально подходящим для оригинальной облицовки зданий.

СФЕРА ПРИМЕНЕНИЯ

Следуя ГОСТ 379-2015, силикатный кирпич применяется для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений в гражданском и промышленном строительстве.

В последние годы в связи со значительным повышением качества силикатного кирпича (повышением прочности, увеличением морозостойкости и улучшением геометрии) многие профессионалы-архитекторы, проектировщики и строители останавливают свой выбор именно на этом материале. Он все активнее используется в многоэтажном жилом домостроении, а особенно часто – при каркасно-монолитном строительстве.

Кирпич силикатный: особенности производства

Кирпич силикатный производят из смеси песка с добавлением извести. В отличие от керамического, силикатный кирпич обрабатывают в автоклаве паром при температуре от 170 до 200С и давлении 8-10 атмосфер. Классический силикатный кирпич приобретает белый либо серый цвет, однако при добавлении красящих пигментов можно добиться любого желаемого оттенка. Это свойство силикатного кирпича очень удобно использовать при отделке фасадов зданий. А благодаря однородности окрашивания возможные сколы не будут заметны.

Силикатный кирпич: виды и область применения

Силикатный кирпич производят пустотелым и полнотелым. Силикатный кирпич делится на строительный и облицовочный. Стены из рельефного облицовочного кирпича напоминают стены из природного камня. Что касается размеров, то в этом силикатный кирпич имеет стандарты не отличающиеся от керамического кирпича. Он бывает одинарного размера (250х120х65 мм), полуторного размера (250х120х88 мм).

Силикатный кирпич – один из самых популярных строительных материалов.

Он имеет относительно низкую стоимость, правильную форму, точные размеры и обладает хорошей прочностью. Это один из самых несгораемых материалов, который довольно медленно прогревается и может хорошо выдерживать высокую температуру, уступая только красному (глиняному) кирпичу.

Обладая хорошей звукоизоляцией, силикатный кирпич широко применяется для строительства перегородок в жилых помещениях и возведения несущих стен зданий.

Так как силикатный кирпич выпускается не только рабочий, но и облицовочный, то его часто используют для декоративной облицовки зданий. Главное, учитывать его свойство высокого влагопоглощения. Этот показатель не менее 6 процентов.

Большой популярностью пользуется декоративный цветной кирпич. Добавляя в силикатную смесь различные красители, получают кирпичи красного, зеленого, желтого и других цветов.

Силикатный кирпич. Свойства.

Силикатный кирпич – это один самых распространенных строительных материалов. Имея сравнительно низкую стоимость, он обладает отличными свойствами и техническими характеристиками.

Силикатный кирпич имеет точный размер и хороший запас прочности. Производят силикатный кирпич из песка и извести по специальной технологии, применяя автоклавную обработку. Под большим давлением и действием водяного пара, кирпич отвердевает и приобретает свои замечательные свойства.

Форма силикатного кирпича прямоугольная с острыми ребрами и гладкими гранями.

Силикатный кирпич отличается такими свойствами как: хорошая звукоизоляция, малая теплопроводность и большая теплоемкость, т. е. он медленно нагревается и может выдерживать высокую температуру. В этом он уступает только красному глиняному кирпичу.

Еще одно замечательное свойство силикатного кирпича – это морозостойкость. Чтобы определить морозостойкость, силикатный кирпич 15 раз подвергают процедуре замораживания и оттаивания. Если после этого кирпич остается прочным и сохраняет свои свойства (не начинает расслаиваться, трескаться и крошиться), только после этого силикатный кирпич считается морозостойким.

Выбирая силикатный кирпич обязательно нужно учитывать его прочность, т.е. способность кирпича выдерживать различные нагрузки. В зависимости от прочности, силикатный кирпич выпускают разных марок. ОАО «Новочебоксарский завод строительных материалов» выпускает силикатный кирпич марки М 150, М 175.

Это экологичный, долговечный и красивый строительный материал. Производиться силикатный кирпич двух видов: полнотелый и пустотелый.

Все чаще в строительстве используют цветной силикатный кирпич. Цветной кирпич может выполнять сразу две роли: несущий и облицовочный материал для стен.

Силикатный кирпич с пониженной плотностью и теплопроводностью

[1] Э. Юмашева, Российский рынок силикатного кирпича, Строительные материалы. 9 (2012) 54-67.

[2] В.Д. Котляр, А.В. Козлов, О. Животков, Г.А. Козлов, Силикатный кирпич на основе зольных микросфер и извести, Строительные материалы. 9 (2018) 17-21.

[3] А.Семенов А. Силикатный кирпич и газосиликат. Некоторые тенденции рынка в 2018–2019 гг. Строительные материалы. 8 (2019) 3-5.

[4] М.Рогочая В. Сравнительная эффективность использования в строительстве стеновых изделий плотностью менее 800 кг / м3 // Инженерно-строительный вестник Каспийского моря. 4 (2015) 46-51.

[5] В.В. Нелюбова, В.В. Строкова, Технология прессованных силикатных материалов. Обзор новинок для развития производства, Строительные материалы. 8 (2019) 6-13.

[6] В.В. Бабков, Н.С. Самофеев, А.Е. Чуйкин, Силикатный кирпич в наружных стенах зданий: анализ состояния, прогноз прочности и пути ее увеличения // Инженерно-строительный журнал. 8 (2011) 35-40.

DOI: 10.5862 / mce.26.6

[7] А.Володченко Н. Лесовик, Повышение эффективности производства автоклавных материалов, Известия вузов. Строительство. 9 (2008) 10-16.

[8] В.Котляр Д. Козлов, О. Животков, Эффективные стеновые материалы на основе пористого заполнителя силиката натрия, Материалы международной научно-практической конференции «Строительство и архитектура — 2015». Ростов-на-Дону, Ростовский государственный строительный университет. (2015) 291-293.

DOI: 10.31659 / 0585-430x-2018-763-9-17-21

[9] Обзор «Улучшение материалов на основе цемента с помощью микрокремнезема».Чанг. D.D.L.J. Матер. Сэй. 4 (2002) 673-682.

[10] В.Д.Котляр, А. Козлов, А.Г. Бондарюк, Е. Щеголкова, Е. Лотошникова, К. Лапунова и Г. Иванюта, Легкий бетон. Патент на изобретение RU 2289557 C1. (2006).

[11] В.С. Лесовик, Использование отходов горнодобывающей промышленности для производства силикатных материалов, 3-я Международная конференция по химическим исследованиям и использованию природных ресурсов. Улан-Батор, Монголия (2008) 241-245.

[12] А.Козлов В.А., Ким С.А., Козлов А.А. Шпилева, Зольные отходы при производстве стеновых строительных материалов, Материалы Международной научно-практической конференции «Строительство-2013», г. Ростов-на-Дону, Российский государственный социальный университет. (2013) 52-54.

[13] В.Котляр Д. Мальцев, А.Г. Бондарюк, А.А. Белодедов, И. Колдомасова Г.А. Козлов, Г. Иванюта, А. Козлов, Лапунова К.А. Легкий бетон, Патент на изобретение RU 2277076 C1. (2006).

Плотность выбранных твердых частиц

Плотность твердых частиц:

| Твердое вещество | Плотность (10³ кг / м³) |

|---|---|

| ABS — сополимер акрилонитрила, бутадиена и стирола 1 | 06 |

| Ацетали | 1,42 |

| Агат | 2,5 — 2,7 |

| Акрил | 1,19 |

| Агат | 2,6 |

| Карбонат алебастра | 2,7 — 2,8 |

| Сульфат алебастра | 2,3 |

| Квасцы, кусковые | 0,881 |

| Квасцы, измельченные | 0,752 |

| Глинозем (оксид алюминия) | 3.95 — 4,1 |

| Алюминий | 2,7 |

| Алюминий бронза | 7,7 |

| Альбит | 2,6 — 2,65 |

| Сплавы | |

| Янтарь | 1,06 — 1,1 |

| Амфиболы | 2,9 — 3,2 |

| Андезит твердый | 2,77 |

| Анортит | 2,74 — 2,76 |

| Сурьма литая | 6.7 |

| Мышьяк | 4,7 |

| Искусственная шерсть | 1,5 |

| Асбест | 2,0 — 2,8 |

| Асбест, измельченный | 0,35 |

| Асбест твердый | 2,45 |

| Зола | 0,65 |

| Асфальт уплотненный | 2,36 |

| Асфальт дробленый | 0,72 |

| Бакелит | 1.36 |

| Разрыхлитель | 0,72 |

| Бальзовое дерево | 0,13 |

| Барит, дробленый | 2,89 |

| Барий | 3,78 |

| Кора, древесные отходы | 0,24 |

| Бариты | 4,5 |

| Базальт | 2,4 — 3,1 |

| Боксит, дробленый | 1,28 |

| Пчелиный воск | 0.96 |

| Берил | 2,7 |

| Бериллий | 3,0 |

| Бериллий | 1,85 |

| Биотит | 2,7 — 3,1 |

| Висмут | 9,8 |

| Весовая шкала | 2,5 |

| Кость | 1,7 — 2,0 |

| Кость, измельченная | 0,88 |

| Бура мелкая | 0.85 |

| Латунь | 8,47 — 8,75 |

| Бронза | 8,74 — 8,89 |

| Коричневая железная руда | 5,1 |

| Кирпич | 1,4 — 2,4 |

| Кирпич, огонь | 2,3 |

| Кирпич твердый | 2 |

| Кирпич прессованный | 2,2 |

| Кладка из цемента | 1,8 |

| Кладка в растворе | 1.6 |

| Масло | 0,86 — 0,87 |

| Кадмий | 8,64 |

| Каламин | 4,1 — 4,5 |

| Кальций | 1,55 |

| Calcspar | 2,6 — 2,8 | Камфора | 1 |

| Углерод | 3,51 |

| Каучук | 0,9 — 1 |

| Картон | 0.7 |

| Чугун | 7,2 |

| Целлулоид | 1,4 |

| Целлюлоза, хлопок, древесная масса, регенерированная | 1,48 — 1,53 |

| Ацетат целлюлозы, формованный | 1,22 — 1,34 |

| Ацетат целлюлозы, лист | 1,28 — 1,32 |

| Нитрат целлюлозы, целлулоид | 1,35 — 1,4 |

| Хлорированный полиэфир | 1.4 |

| Цемент, набор | 2,7 — 3 |

| Цемент, Портленд | 1,5 |

| Церий | 6,77 |

| Мел | 1,9 — 2,8 |

| Древесный уголь, дуб | 0,6 |

| Древесный уголь, сосна | 0,3 — 0,4 |

| Хром | 7,1 |

| Оксид хрома | 5,21 |

| Киноварь | 8.1 |

| Глина | 1,8 — 2,6 |

| Уголь, антрацит | 1,4 — 1,8 |

| Уголь битуминозный | 1,2 — 1,5 |

| Кобальт | 8,8 |

| Какао, масло | 0,9 |

| Кокс | 1 — 1,7 |

| Бетон, легкий | 0,45 — 1,0 |

| Бетон, средний | 1.3 — 1,7 |

| Бетон, плотный | 2,0 — 2,4 |

| Константан | 8,89 |

| Медь | 1 — 1,15 |

| Медь | 8,79 |

| Пробка | 0,2 - 0,25 |

| Пробка, линолеум | 0,55 |

| Корунд | 4,0 |

| Хлопок | 0,08 |

| ХПВХ — хлорированный поливинилхлорид | 1.6 |

| Кристалл свинца | 3,1 |

| Алмаз | 3 — 3,5 |

| Доломит | 2,8 |

| Дуралий | 2,8 |

| Земля, рыхлая | 1,2 |

| Земля, утрамбованная | 1,6 |

| Эбонит | 1,15 |

| Эмери | 4 |

| Электрон | 1.8 |

| Epidote | 3,2 — 3,5 |

| Эпоксидная литьевая смола | 1,11 — 1,4 |

| Эпоксидное стекловолокно | 1,5 |

| Пенополистирол | 0,015 — 0,03 |

| Полевой шпат | 2,6 — 2,8 |

| Огненный кирпич | 1,8 — 2,2 |

| Флинт | 2,6 |

| Флюорит | 3.2 |

| Галенит | 7,3 — 7,6 |

| Галлий | 5,9 |

| Gamboge | 1,2 |

| Гранат | 3,2 — 4,3 |

| Газовый углерод | 1,9 |

| Желатин | 1,3 |

| Германий | 5,32 |

| Стекло обычное | 2,4 — 2,8 |

| Стекло, кремень | 2.9 — 5,9 |

| Стекло, пирекс | 2,21 |

| Стекловата | 0,025 |

| Клей | 1,3 |

| Gneiss | 2,69 |

| Золото | 19,29 |

| Гранит | 2,6 — 2,8 |

| Графит | 2,3 — 2,7 |

| Гуммиарабик | 1,3 — 1,4 |

| Гипс | 2.3 |

| ДВП | 1,0 |

| Гематит | 4,9 — 5,3 |

| Роговая обманка | 3 |

| Лед | 0,917 |

| Чугун литой | 7,0 — 7,4 |

| Йод | 4,95 |

| Иридий | 22,5 |

| Слоновая кость | 1,8 — 1,9 |

| Каолин | 2.6 |

| Свинец | 11,35 |

| Кожа, сухая | 0,86 |

| Известь гашеная | 1,35 |

| Известняк | 2,7 -2,8 |

| Линолеум | 1,2 |

| Литий | 0,53 |

| Магнезия | 3,2 — 3,6 |

| Магний | 1,74 |

| Магнетит | 4.9 — 5,2 |

| Малахит | 3,7 — 4,1 |

| Марганец | 7,43 |

| Мрамор | 2,6 — 2,8 |

| Meerschaum | 1 — 1,3 |

| Металлы | |

| Слюда | 2,6 — 3,2 |

| Одеяло из минеральной ваты | 0,05 |

| Молибден | 10,2 |

| Мусковит | 2.8 — 3 |

| Никель | 8.9 |

| Нейлон 6 | 1,12 — 1,17 |

| Нейлон 6,6 | 1,13 — 1,15 |

| Дуб | 0,72 |

| Охра | 3,5 |

| Опал | 2,2 |

| Осмий | 22,48 |

| Палладий | 12,0 |

| Бумага | 0.7 — 1,15 |

| Парафин | 0,9 |

| Торфяные блоки | 0,85 |

| Фенольная литьевая смола | 1,24 — 1,32 |

| Фосфорбронс | 8,8 |

| Фосфор | 1,89 |

| Pinchbeck | 8,65 |

| Шаг | 1,1 |

| Каменный уголь | 1,35 |

| Гипсокартон | 0.80 |

| Платина | 21,5 |

| Фанера | 0,54 |

| Полиакрилонитрил | 1,16 — 1,18 |

| Полиамиды | 1,15 — 1,25 | ПК — поликарбонат | 1,2 |

| PBT — полибутилентерефталат | 1,35 |

| LDPE — полиэтилен низкой плотности | 0,91 |

| HDPE — (PEH) — полиэтилен высокой плотности | 0.96 |

| ПЭТ — полиэтилентерефталат | 1,35 |

| ПММА — полиметилметакрилат | 1,2 |

| ПОМ — полиоксиметилен | 1,4 |

| PP — полипропилен | 0,91 — 0,94 |

| PPO — полипениленовый эфир | 1,1 |

| PS — полистирол | 1.03 |

| PTFE — политетрафторэтилен, тефлон | 2.28 — 2,30 |

| PU — пенополиуретан | 0,03 |

| PVDF — поливинилиденфторид | 1,76 |

| Фарфор | 2,3 — 2,5 |

| Фарфор | 2,6 — 2,9 |

| Калий | 0,86 |

| Прессованная древесина, целлюлозный картон | 0,19 |

| ПВХ — поливинилхлорид | 1,39 — 1,42 |

| Pyrex | 2.25 |

| Пирит | 4,9 — 5,1 |

| Кварц | 2,65 |

| Радий | 5 |

| Красный свинец | 8,6 — 9,1 |

| Красный металл | 8,8 |

| Смола | 1,07 |

| Рений | 21,4 |

| Родий | 12,3 |

| Каменная соль | 2.2 |

| Минеральная вата | 0,22 — 0,39 |

| Канифоль | 1,07 |

| Резина, твердая | 1,2 |

| Резина, мягкая коммерческая | 1,1 |

| Резина, чистая камедь | 0,91 — 0,93 |

| Резина, пена | 0,070 |

| Рубидий | 1,52 |

| Песок сухой | 1,4 — 1,6 |

| Песчаник | 2.1 — 2,4 |

| Сапфир | 3,98 |

| Селен | 4,4 |

| Серпентин | 2,5 — 2,65 |

| Кремнезем, плавленый прозрачный | 2,2 |

| Кремнезем полупрозрачный | 2,1 |

| Карбид кремния | 3,16 |

| Кремний | 2,33 |

| Серебро | 10,5 |

| Шлак | 2 — 3.9 |

| Сланец | 2,6 — 3,3 |

| Снег | 0,1 |

| Мыльный камень | 2,6 — 2,8 |

| Натрий | 0,98 |

| Грунт | 2,05 |

| Припой | 8,7 — 9,4 |

| Сажа | 1,6 — 1,7 |

| Спермацет | 0,95 |

| Крахмал | 1.5 |

| Стеатит | 2,6 — 2,7 |

| Сталь | 7,82 |

| Камень | 2,3 — 2,8 |

| Сера, крист. | 2,0 |

| Сахар | 1,6 |

| Тальк | 2,7 — 2,8 |

| Сало, говядина | 0,95 |

| Сало, баранина | 0,95 |

| Тантал | 16.6 |

| Смола | 1,05 |

| Тефлон | 2,20 |

| Теллур | 6,25 |

| Торий | 4,16 |

| Торий | 901 11,7 |

| Олово | 7,28 |

| Титан | 4,5 |

| Топаз | 3,5 — 3,6 |

| Турмалин | 3 — 3.2 |

| Вольфрам | 19,2 |

| Карбид вольфрама | 14,0 — 15,0 |

| Уран | 19,1 |

| Уретановая пена (мочевиноформальдегидная пена) | 0,08 |

| Ванадий | |

| Вермикулит | 0,12 |

| Воск уплотнительный | 1,8 |

| Белый металл | 7,5 — 10 |

| Дерево (выдержанное) | |

| Плита из древесной ваты | 0 .5 — 0,8 |

| Цинк | 7,12 |

- 1 кг / м 3 = 0,001 г / см 3 = 0,0005780 унций / дюйм 3 = 0,16036 унций / галлон (английская система мер) = 0,1335 унции / галлон (США) = 0,0624 фунта / фут 3 = 0,000036127 фунта / дюйм 3 = 1,6856 фунта / ярд 3 = 0,010022 фунта / галлон (британская система мер) = 0,008345 фунта / галлон (США) = 0,0007525 тонны / ярд 3

* Обратите внимание, что даже если фунты на кубический фут часто используются в качестве меры плотности в единицах измерения U.С., фунты — это действительно мера силы, а не массы. Слизни — верная мера массы. Вы можете разделить фунты на кубический фут на 32,2 , чтобы получить приблизительное значение в слагах.

Изоляционный огнеупорный кирпич — производство, свойства, классификация, литература

Сырье на основе Al2O3, SiO2 и CaO. CaO обычно используется для изготовления анортитовых огнеупорных кирпичей. Сырье — глина, каолин, кианит, муллит, (светлый) шамот, силлиманит или андалузит. Глинозем, гидрат глинозема и корунд в виде корунда с полыми сферами также используются для изготовления огнеупорных кирпичей с высокой температурой классификации.Теплопроводность определяется общей пористостью, а также формой пор и распределением пор по размерам. Пористость возникает из-за выгорания материалов и воды. Выгорающие материалы, например, Опилки, пузыри стирола, кокс или целлюлоза.

Формовка и обжиг изоляционного огнеупорного кирпича

Сырье и продукты выгорания могут быть смешаны в сухом виде и / или смешаны с водой. Количество воды зависит от процесса формования. Кирпичи формуются методом литья, строповки, экструзии или сухого прессования.Для процесса литья используются большие формы и отливаются блоки / бункеры. Литьевые компаунды обрабатываются сразу после смешивания. Связывающее воду сырье извлекает воду из суспензии и способствует закреплению зеленого тела. Процесс можно ускорить, добавив гипс или цемент. Соответственно, сушка зеленых брикетов из-за высокого содержания воды занимает много времени. Таким образом можно производить легкие кирпичи с высокой пористостью. Кроме того, можно добавить пену или пенообразователь для увеличения количества пор.Мыло или сапонины используются в качестве пены, в то время как порошки металлов или карбидов используются в качестве вспенивающих агентов в технологических процессах.

Процесс строповки — это непрерывный процесс, при котором массы перебрасываются в большие формы или на конвейерную ленту. Таким образом можно производить изоляционные огнеупорные кирпичи средней плотности.

Масса, используемая в процессе экструзии, после смешивания подвергается измельчению. Водоапсорбирующее сырье может насыщаться водой до достижения однородной влажности в смеси.Затем массы экструдируются через мундштук, разрезаются по размеру и сушатся.

Сухое прессование обычно выполняется одноосным. Метод прессования подходит для производства кирпича с высокой плотностью.

Процесс формования и агенты пористости создают типичные структуры изоляционных огнеупорных кирпичей.

Обжиг огнеупорного кирпича производится в челночных или туннельных печах. Температура обжига соответствует указанной классификационной температуре. Огнеупорные кирпичи дают усадку как при сушке, так и при обжиге.После обжига их необходимо разрезать и отшлифовать до окончательного размера.

Свойства алюмосиликатных огнеупорных кирпичей зависят от химического состава, порообразователей / плотности и температуры обжига. Более высокое содержание Al 2 O 3 и более высокая температура обжига огнеупорных кирпичей приводят к более высокой температуре классификации. Классификационная температура — это температура, при которой фасонный огнеупорный материал может дать усадку максимум на 2% после 24 часов обжига.Верхняя температура нанесения материалов обычно примерно на 100 К ниже температуры классификации.

Теплопроводность конечного продукта зависит от химического состава, плотности и пористой структуры. Изоляционные огнеупорные кирпичи с низкой плотностью и мелкопористой структурой обладают низкой теплопроводностью. Структура и плотность пор во многом определяются производственным процессом. Мелкие выгорающие материалы и высокое содержание воды в процессе приводят к более тонкой структуре огнеупорного кирпича.Это можно поддержать с помощью пены / вспенивающего агента. Однако плотность не может снижаться бесконечно. Зеленое тело должно иметь достаточную структуру, чтобы сушить и сжигать его без трещин. На диаграмме показаны типичные значения теплопроводности различных групп IFB.

Однако низкая плотность идет впереди с низкой прочностью изоляционного огнеупорного кирпича. Прочность на сжатие в холодном состоянии указывается как характеристическое значение. «Горячие» свойства материала должны быть достаточно хорошими, чтобы поддерживать стены и арки при желаемой температуре нанесения.Прочность на изгиб при горячем изгибе или ползучесть под нагрузкой являются характерными значениями для использования при высоких температурах.

Термостойкость ограничивает скорость нагрева и охлаждения. Это особенно важно для периодически эксплуатируемых печей, а также для действующих печных дверок.

Измерение этих свойств стандартизировано серией стандартов DIN EN 993 1-18, которые в значительной степени основаны на соответствующих стандартах ISO.

Существуют различные варианты классификации изоляционного огнеупорного кирпича.Наиболее распространены ASTM C155 и ISO 2245 / EN 1094-2. Обе системы основаны на так называемой температуре классификации и объемной плотности материала.

ASTM C155

Огнеупорные кирпичи подразделяются на разные группы в соответствии с ASTM C155. Группировка основана на температуре классификации и плотности изоляционных огнеупорных кирпичей. Огнеупорные кирпичи определенного класса не могут превышать заданную плотность и не могут превышать усадку 2% после обжига в течение 24 часов.Температура испытания на 30 К ниже этой классификационной температуры.

| Группа | Усадка <2% через 24 часа при | Максимальная плотность | ||

| ° F | ° С | фунт / фут² | кг / м³ | |

| Группа 16 | 1550 | 845 | 34 | 545 |

| Группа 20 | 1950 | 1065 | 40 | 641 |

| Группа 23 | 2250 | 1230 | 48 | 769 |

| Группа 26 | 2550 | 1400 | 54 | 865 |

| Группа 28 | 2750 | 1510 | 60 | 961 |

| Группа 30 | 2950 | 1620 | 68 | 1089 |

| Группа 32 | 3150 | 1730 | 95 | 1522 |

| Группа 33 | 3250 | 1790 | 95 | 1522 |

Пример: Изоляционный огнеупорный кирпич «IFB 23» не должен превышать плотность 769 кг / м³ (48 фунтов / фут²) и должен иметь усадку менее 2% после 24 часов обжига при 1230 ° C (2250 ° C). F) отнести к группе 23.

ISO 2245 и EN 1094-2

Классификация согласно ISO 2245 и EN 1094-2 также основана на классификации температуры (CT) и плотности. Усадка не должна превышать 2% после 24 часов обжига при классификационной температуре.

| Группа | Усадка <2% через 24 часа при | Максимальная плотность |

| ° С | кг / м³ | |

| Группа 75 | 750 | 0,4 |

| Группа 80 | 800 | 0,5 |

| Группа 85 | 850 | 0,55 |

| Группа 90 | 900 | 0,6 |

| Группа 95 | 950 | 0,65 |

| Группа 100 | 1000 | 0,65 |

| Группа 105 | 1050 | 0,65 |

| Группа 110 | 1100 | 0,7 |

| Группа 115 | 1150 | 0,7 |

| Группа 120 | 1200 | 0,7 |

| Группа 125 | 1250 | 0,75 |

| Группа 130 | 1300 | 0,8 |

| Группа 135 | 1350 | 0,85 |

| Группа 140 | 1400 | 0,9 |

| Группа 150 | 1500 | 0,95 |

| Группа 160 | 1600 | 1,15 |

| Группа 170 | 1700 | 1,35 |

| Группа 180 | 1800 | 1,6 |

Пример: Плотность огнеупорного кирпича «IFB 110» не должна превышать 700 кг / м³, а усадка должна составлять менее 2% после 24 часов обжига при 1100 ° C, чтобы его можно было отнести к группе 110.

Существуют также другие обозначения, в которых первое указание относится к классификационной температуре, а второе — к плотности изоляционного огнеупорного кирпича. Огнеупорный кирпич «IFB 110-12» имеет классификационную температуру 1100 ° C и насыпную плотность 1200 кг / м³.

Существуют различные стандартные формы для изоляции огнеупорных кирпичей в зависимости от области применения.

Квадратные формы

Прямоугольные форматы (стандартные квадраты / прямые) называются форматом NF или N и используются для прямых стен.Существуют также бондеры (B), двойные прямые (D) и крепежные / стретчеры (L) для правильной укладки кладки:

| Обозначение | Марка | размеры в мм | Объем | ||

| л | б | ч | дм³ | ||

| Стандартные квадраты | 1 | 230 | 114 | 64 | 1,68 |

| 2 | 250 | 124 | 64 | 1,98 | |

| 3 | 300 | 150 | 64 | 2,88 | |

| 1-76 | 230 | 114 | 76 | 1,99 | |

| 2-76 | 250 | 124 | 76 | 2,36 | |

| 3-76 | 300 | 150 | 76 | 3,42 | |

| Бондеры | 1 В | 230 | 172 | 64 | 2,53 |

| 2 Б | 250 | 187 | 64 | 2,99 | |

| 3 Б | 300 | 225 | 64 | 4,32 | |

| 1 Б-76 | 230 | 172 | 76 | 3,01 | |

| 2 Б-76 | 250 | 187 | 76 | 3,55 | |

| 3 Б-76 | 300 | 225 | 76 | 5,13 | |

| Двойные прямые | 1 D | 230 | 230 | 64 | 3,39 |

| 2 Д | 250 | 250 | 64 | 4,00 | |

| 3 Д | 300 | 300 | 64 | 5,76 | |

| 1 Д-76 | 230 | 230 | 76 | 4,02 | |

| 2 Д-76 | 250 | 250 | 76 | 4,75 | |

| 3 Д-76 | 300 | 300 | 76 | 6,84 | |

| Дракончики | 1 л | 345 | 114 | 64 | 2,52 |

| 2 л | 375 | 124 | 64 | 2,98 | |

| 3 л | 450 | 150 | 64 | 4,32 | |

| 1 Л-76 | 345 | 114 | 76 | 2,99 | |

| 2 Л-76 | 375 | 124 | 76 | 3,53 | |

| 3 Л-76 | 450 | 150 | 76 | 5,13 | |

Скачать прямые в формате PDF

Арочный кирпич

Боковые арки (H), шпонки (Q), торцевые арки (G), двойные торцевые арки (GG) и соединители торцевых дуг (GB) используются для арок и круглых стен.Радиус в таблице рассчитан для швов 2 мм.

| Обозначение | Марка | Размеры в мм | Объем | ||||

| а | б | ч | л | r 1) | дм³ | ||

| Боковые дуги | 1 ч 6 | 67 | 61 | 114 | 230 | 1197 | 1,68 |

| 1 ч 10 | 69 | 59 | 114 | 230 | 695 | 1,68 | |

| 1 ч 16 | 72 | 56 | 114 | 230 | 413 | 1,68 | |

| 1 ч 24 | 76 | 52 | 114 | 230 | 257 | 1,68 | |

| 1 H 6-76 | 79 | 73 | 114 | 230 | 1425 | 1,99 | |

| 1 ч 10-76 | 81 | 71 | 114 | 230 | 832 | 1,99 | |

| 1 H 16-76 | 84 | 68 | 114 | 230 | 499 | 1,99 | |

| 1 ч 24-76 | 88 | 64 | 114 | 230 | 314 | 1,99 | |

| 2 ч 6 | 67 | 61 | 124 | 250 | 1302 | 1,98 | |

| 2 ч 10 | 69 | 59 | 124 | 250 | 756 | 1,98 | |

| 2 ч 16 | 72 | 56 | 124 | 250 | 450 | 1,98 | |

| 2 ч 24 | 76 | 52 | 124 | 250 | 279 | 1,98 | |

| Ключи | 1 квартал 10 | 119 | 109 | 230 | 64 | 2553 | 1,68 |

| 1 квартал 14 | 121 | 107 | 230 | 64 | 1791 | 1,68 | |

| 1 квартал 28 | 128 | 100 | 230 | 64 | 838 | 1,68 | |

| 1 квартал 50 | 139 | 89 | 230 | 64 | 419 | 1,68 | |

| 1 квартал 10-76 | 119 | 109 | 230 | 76 | 2553 | 1,99 | |

| 1 квартал 14-76 | 121 | 107 | 230 | 76 | 1791 | 1,99 | |

| 1 кв. 28-76 | 128 | 100 | 230 | 76 | 838 | 1,99 | |

| 1 квартал 50-76 | 139 | 89 | 230 | 76 | 419 | 1,99 | |

| 2 кв. 10 | 129 | 119 | 250 | 64 | 3025 | 1,98 | |

| 2 кв. 14 | 131 | 117 | 250 | 64 | 2125 | 1,98 | |

| 2 кв. 28 | 138 | 110 | 250 | 64 | 1000 | 1,98 | |

| 2 кв. 50 | 149 | 99 | 250 | 64 | 505 | 1,98 | |

| 1) Радиус с шарниром 2 мм | |||||||

Скачать боковые дуги и ключи в формате PDF

| Обозначение | Марка | Размеры в мм | Объем | ||||

| а | б | ч | л | r 1) | дм³ | ||

| Концевые дуги | 1 г 4 | 66 | 62 | 230 | 114 | 3680 | 1,68 |

| 1 г 10 | 69 | 59 | 230 | 114 | 1403 | 1,68 | |

| 1 г 16 | 72 | 56 | 230 | 114 | 834 | 1,68 | |

| 1 г 24 | 76 | 52 | 230 | 114 | 518 | 1,68 | |

| 1 Г 4-76 | 78 | 74 | 230 | 114 | 4370 | 1,99 | |

| 1 Г 10-76 | 81 | 71 | 230 | 114 | 1679 | 1,99 | |

| 1 Г 16-76 | 84 | 68 | 230 | 114 | 1006 | 1,99 | |

| 1 Г 24-76 | 88 | 64 | 230 | 114 | 633 | 1,99 | |

| 2 г 4 | 66 | 62 | 250 | 124 | 4000 | 1,98 | |

| 2 г 10 | 69 | 59 | 250 | 124 | 1525 | 1,98 | |

| 2 г 16 | 72 | 56 | 250 | 124 | 906 | 1,98 | |

| 2 г 24 | 76 | 52 | 250 | 124 | 563 | 1,98 | |

| Кирпич двойной арки | 1 ГГ 4 | 66 | 62 | 230 | 230 | 3680 | 3,39 |

| 1 ГГ 10 | 69 | 59 | 230 | 230 | 1403 | 3,39 | |

| 1 ГГ 16 | 72 | 56 | 230 | 230 | 834 | 3,39 | |

| 1 ГГ 24 | 76 | 52 | 230 | 230 | 518 | 3,39 | |

| 1 ГГ 4-76 | 78 | 74 | 230 | 230 | 4370 | 4,02 | |

| 1 ГГ 10-76 | 81 | 71 | 230 | 230 | 1679 | 4,02 | |

| 1 ГГ 16-76 | 84 | 68 | 230 | 230 | 1006 | 4,02 | |

| 1 ГГ 24-76 | 88 | 64 | 230 | 230 | 633 | 4,02 | |

| 2 ГГ 4 | 66 | 62 | 250 | 250 | 4000 | 4,00 | |

| 2 г 10 | 69 | 59 | 250 | 250 | 1525 | 4,00 | |

| 2 ГГ 16 | 72 | 56 | 250 | 250 | 906 | 4,00 | |

| 2 ГГ 24 | 76 | 52 | 250 | 250 | 563 | 4,00 | |

| Устройство для склеивания торцевой дуги | 1 ГБ 4 | 66 | 62 | 230 | 172 | 3680 | 2,53 |

| 1 ГБ 10 | 69 | 59 | 230 | 172 | 1403 | 2,53 | |

| 1 ГБ 16 | 72 | 56 | 230 | 172 | 834 | 2,53 | |

| 1 ГБ 24 | 76 | 52 | 230 | 172 | 518 | 2,53 | |

| 1 ГБ 4-76 | 78 | 74 | 230 | 172 | 4370 | 3,01 | |

| 1 ГБ 10-76 | 81 | 71 | 230 | 172 | 1679 | 3,01 | |

| 1 ГБ 16-76 | 84 | 68 | 230 | 172 | 1006 | 3,01 | |

| 1 ГБ 24-76 | 88 | 64 | 230 | 172 | 633 | 3,01 | |

| 2 ГБ 4 | 66 | 62 | 250 | 187 | 4000 | 2,99 | |

| 2 ГБ 10 | 69 | 59 | 250 | 187 | 1525 | 2,99 | |

| 2 ГБ 16 | 72 | 56 | 250 | 187 | 906 | 2,99 | |

| 2 ГБ 24 | 76 | 52 | 250 | 187 | 563 | 2,99 | |

| 1) Радиус с шарниром 2 мм | |||||||

Скачать арочный кирпич в формате PDF

Книг:

[amazon_link asins = ‘3802731638,3802731654,3802731689,3802731662,380273159X, 370

34,3662117428′ шаблон = ‘ProductCarousel’ store = ‘изоляция02-21’ marketplace = ‘DE’ link_id = ‘83682c13eb07e-11e ]Здоровье и безопасность:

TRGS 559 «Mineralischer Staub»: https: // www.baua.de/DE/Angebote/Rechtstexte-und-Technische-Regeln/Regelwerk/TRGS/TRGS-559.html

Стандарты на огнеупорный кирпич:

ISO 2245: https://www.iso.org/standard/38367.html

ASTM C155: https://www.astm.org/Standards/C155.htm

EN 993-1: https://www.beuth.de/de/norm/din-en-993-1/2525981

EN 1094-2: https://www.beuth.de/de/norm/din-en-1094-2/8541498

JIS R2611: https://infostore.saiglobal.com/en-gb/Standards/JIS-R-2611-2001-799588/

Кирпич кремнезема для стекловаренной печи

Кирпич кремнезема NR для стекловаренной печи обладает такими характеристиками, как высокая чистота, высокая плотность, высокая прочность и высокая мягкость, высокая огнеупорность.

Он также обладает способностью противостоять кислому и щелочному воздействию пара с высокой устойчивостью к смыванию.

Действующее оборудование и рабочие процедуры гарантируют производство силикатных кирпичей с превосходной стабильностью, определенным минералогическим составом и высокой стабильностью при высоких температурах и давлениях. Основными областями использования кварцевого кирпича являются коксовые заводы (пол печи, стена обогрева, свод печи и верхние регенерационные слои), надстройка стекловаренных печей (а также, где требуется, в верхней части регенератора) и высокотемпературные зоны доменных печей.

В стекольной промышленности он в основном используется для изготовления короны собачьей будки, подвесной стенки канала, верхней коронки и входного уплотнения.

Для коксовой печи — являющейся перегородкой в камере карбонизации и сгорания коксовой печи;

Металлургия: используется в качестве огнеупоров для мартеновского регенератора производства стали, шлакового кармана, вымачивающей ямы;

Сварка арки и другие опорные площадки в керамических печах, доменных печах и мартеновских печах;

Используется для изготовления насадочной камеры, желоба, камеры сгорания, камеры коксования и свода печи в стекловаренных печах.

Характеристики силикатного кирпича

Высокое содержание оксида кремния | Устойчивость к кислотной эрозии | Нет усадки при повторном нагреве | Высокая огнеупорность

| Изделие | Кремнеземный кирпич для стекловаренной печи | ||||

| GB-96A | GB 9-9629B GB 9-9629B 95A | GB-95B | |||

| SiO 2 % | ≥96 | ≥95 | |||

| Fe 2 O 3 % | ≤0.6 | ≤0,8 | ≤1,0 | ||

| Индекс плавления% | ≤0,7 | — | — | ||

| Кажущаяся пористость% | ≤21 | ≤22 | |||

| Истинная плотность г / см 3 | ≤2,34 | ||||

| Прочность на раздавливание в холодном состоянии МПа | ≥40 | ≥30 | |||

| Огнеупорность под нагрузкой (0,2 МПа) ℃ | ≥1680 | ≥1670 | ≥1660 | ≥ 1650 | |

| Остаточный кварц% | ≤3.0 | ||||

| Постоянное линейное изменение (1450 ℃ * 2 ч)% | 0-0,2 | ||||

Кроме кварцевого кирпича, у нас есть полное решение для стекловаренных печей для огнеупорных кирпичей, таких как

Плавленый диоксид циркония корундовый кирпич, муллитовый кирпич из диоксида циркония, корундовый кирпич из диоксида циркония, кирпич из диоксида циркония, силлиманлитовый кирпич, высокоглиноземистый кирпич, 99% корундовые блоки канала питателя, плавленый муллитовый кирпич, кирпич из магнезиальной насадки.

Огнеупоры из кремнезема

Найти другие огнеупорные кирпичи

СопутствующиеПроизошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Влияние добавления микрокремнезема и температуры обжига на физико-механические свойства глиняных кирпичей

Grim, R.Э .: Прикладная минералогия глины. Макгроу-Хилл, Нью-Йорк (1962) 402

Google ученый

Grim, R.E .: Clay Mineralogy, 2 nd edition. Макгроу-Хилл, Нью-Йорк (1968) 596

Google ученый

Harvey, C.C., Murray, H.H .: Промышленные глины в 21 веке st : перспективы разведки, технологии и использования.Прил. Clay Sci. 11 (1997) 285–310

Артикул CAS Google ученый

Murray, H.H .: Clays. В: Энциклопедия промышленной химии Ульмана, Vol. А7 . Verlag Chemie, Weinheim (1986) 109–136

Google ученый

Murray, H.H .: Прикладная минералогия глины сегодня и завтра. Clay Minerals 34 (1999) 39–49

Артикул CAS Google ученый

Мюррей, Х.H .: Традиционные и новые применения каолина, смектита и палыгорскита: общий обзор. Прил. Clay Sci. 17 (2000) 207–221

Артикул CAS Google ученый

Murray, H.H .: Прикладная минералогия глин: обработка месторождений и применение каолинов, бентонитов, палыгорскита-сепиолита и обычной глины. Развитие в науке о глине. Эльзевир, Амстердам (2007)

Google ученый

Лагали, Г., Fahn, R .: Tone und Tonminerale. В: Энциклопедия технической химии Ульмана, 4 th ed., Vol. 23 . Verlag Chemie, Weinheim (1983) 311–326

Google ученый

Harvey, C.C., Lagaly, G .: Обычные приложения. В: Bergaya, F., Theng, B.K.G., Lagaly, G. (Eds.): Handbook of Clay Science. Разработки в области науки о глине, Vol. 1 . Эльзевир, Амстердам (2006) 499–540

Google ученый

Караман, С., Гунал, Х., Эрсахин, Х.С.: Оценка прочности глиняного кирпича на сжатие с использованием количественных значений цветовых компонентов. Строительные и строительные материалы. 20 (2006) 348–354

Артикул Google ученый

Jordan, M.M., Boix, A.T., Sanfeliu, C., De la Fuenta, C .: Обжиг меловых глин, используемых при производстве керамической плитки. Прил. Clay Sci. 14 (1999) 225–234

Артикул CAS Google ученый

Бимиш, А., Donovan, W .: Производство кирпича на уровне деревни. Публикация Deutsches Zentrum fur Enwicklunstechnologien-Gate. В: Deutsche Gesellschaft für Technische Zusammenarbeit (GTZ) GmbH (1993)

Khan, M.A .: Краткое описание красителей для керамики, методов тестирования и применения. Int. Ceram Ред. 47 (1998) [5] 299–302

CAS Google ученый

Domínguez, E.A., Ullmann, R.: Экологический кирпич из глины и загрязнителей стальной пылью. Appl Clay Sci. 11 (1996) 237–249

Артикул Google ученый

Wiebusch, B., Seyfried, C.F .: Использование золы осадка сточных вод в кирпичной и черепичной промышленности. Water Sci. Technol. 36 (1997) 251–258

Артикул CAS Google ученый

Лин, К.Л .: Технико-экономическое обоснование использования кирпича из зольного шлака установки для сжигания твердых бытовых отходов. J. Hazard Mater. B 137 (2006) 1810–1816

Артикул CAS Google ученый

Ян, Дж., Лю, В., Лили, З., Сяо, Б.: Получение несущих материалов из автоклавированного фосфогипса. Строительство и строительные материалы 23 (2009) 687–693

Артикул Google ученый

Topçu, I.Б., Канбаз, М .: Влияние различных волокон на механические свойства бетона, содержащего золу-унос. Констр. Строить. Матер. 21 (2007) 1486–1491

Артикул Google ученый

Демирбога, Р .: Теплопроводность и прочность на сжатие бетона с минеральными добавками. Build Environ 42 (2007) 2467–2471

Статья Google ученый

Саид Р.(Ред.): Геология Египта., 2 -е изд. . А.А. Издательство Balkema, Роттердам, Нидерланды (1962)

Google ученый

Браун М.Е., Галлахер П.К .: Справочник по термическому анализу и калометрии. Elsevier, Vol. 2 (2003).

Т.С. EN771-1: Технические условия для каменных блоков — Часть 1: Глиняные каменные блоки, (2005)

Патент США на цирконий силикатный кирпич и патент на способ его производства (Патент №5,407,873, выдан 18 апреля 1995 г.)

ОБЛАСТЬ ИЗОБРЕТЕНИЯИзобретение относится к цирконий-силикатному кирпичу из мелкозернистого ZrSiO.sub.4 исходный порошок с 62% до 66% ZrO2 и от 33% до 34% SiO2, содержащий минимальные загрязнения Al2O3, TiO2 и Fe 2 O 3. Такие кирпичи из силиката циркония предпочтительно прессуют изостатически и плотно спекают и используют в стекловаренных установках, особенно тех, в которых плавят борсодержащее стекло.