Обетонирование колонн

Обетонирование колоннСервер бесплатной информации, нормативно-технической и популярной литературы для специалистов строительной и смежных отраслей, студентов ВУЗов и колледжей строительных специальностей, частных застройщиков. |

Организационные, контрольно-распорядительные и инженерно-технические услуги

в сфере жилой, коммерческой и иной недвижимости. Московский регион. Официально.

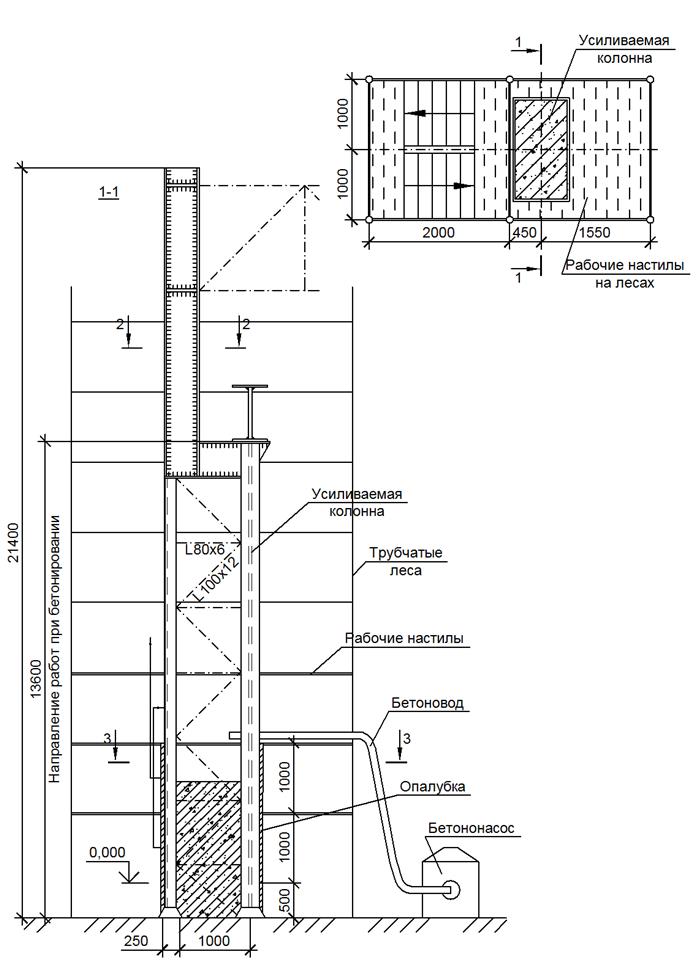

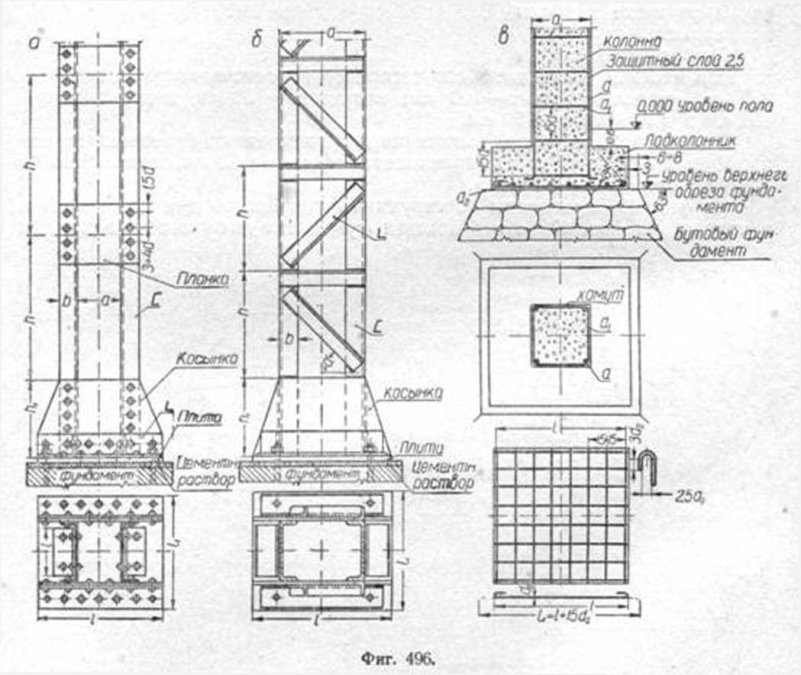

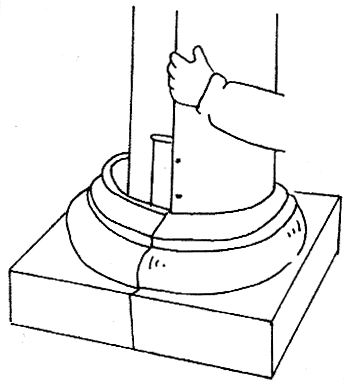

Преимущество наиболее часто применяемого метода в

том, что он легко выполняется, а новая конструкция непосредственно

участвует в восприятии нагрузки; недостаток — для работ необходимо

много места, конструкция уменьшает полезную площадь и не лучшим

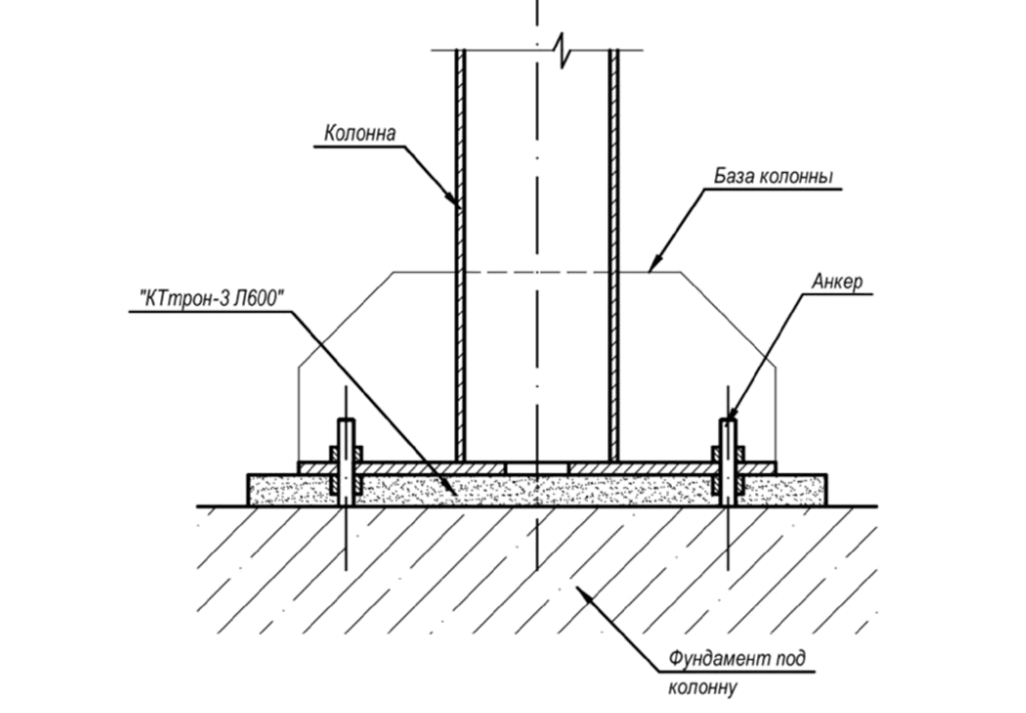

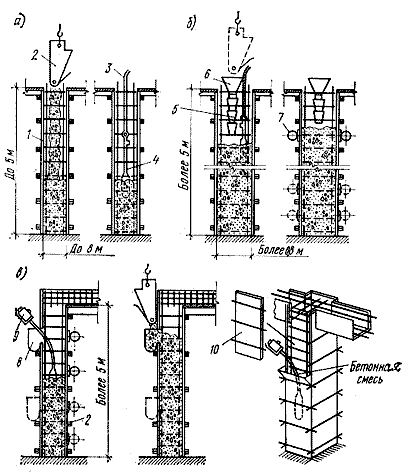

образом сказывается на облике фасадов. Толщина слоя обетонирования должна быть не меньше 8 см (см. схему ниже). |

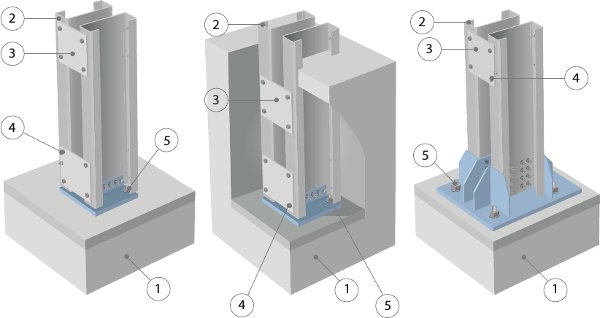

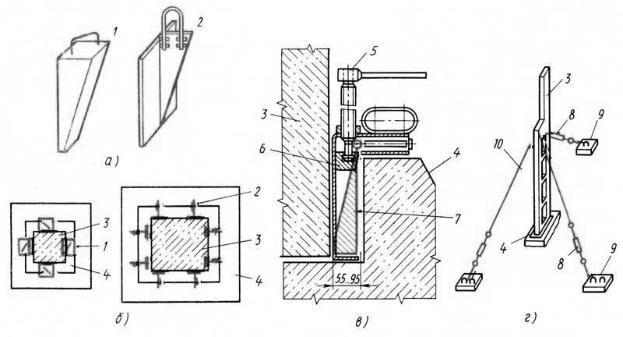

Конструкционная схема и схема армирования железобетонной оболочки

x=4v, но min 50 см; v=a/10, но min 8 см; диаметр арматуры хомута min 50 мм; расстояние между хомутами равно 12-кратному диаметру продольной арматуры (диаметр продольной арматуры 12 см, но As=min 0,06 Аb). Устройство железобетонной оболочки одинаково приемлемо для дефектных

кирпичных и железобетонных столбов. Перед началом работ с колонны

удаляют отваливающиеся куски, затем в соответствии с расчетом

устанавливают арматуру. Следует точно выдерживать расстояния между

хомутами (поскольку они воспринимают усилия, направленные в сторону

оболочки) из-за возможного в дальнейшем разрушения столба. Обычно

поэтому диаметр хомутов больше нормативных величин (8-10 мм). После

армирования дефектную колонну следует обеспылить и соответствующим

образом увлажнить. Бетон в зависимости от высоты колонны укладывают в несколько приемов. Во время уплотнения следует применять вибрирование опалубки, а при отсутствии вибратора аккуратно обстукивать опалубку со всех сторон деревянной киянкой. Все эти трудности делают целесообразным применение более пластичной (водоцементное отношение около 0,7) бетонной смеси, но, конечно, при дозировке цемента, соответствующей расчетной «кубиковой» прочности. При определении гранулометрического состава инертных следует учитывать частоту арматуры при небольшой толщине оболочки, поэтому наибольший размер щебня должен составлять 15 мм. Гранулометрический состав инертных должен быть равномерным. |

|

Управление недвижимостью: сдача в аренду, работа с арендаторами и поставщиками услуг.

2007-2021 © remstroyinfo.ru

При цитировании материалов в сети обратная ссылка строго обязательна

Обетонированные трубы — АО «СалаватСтройТЭК»

ТУ 1394-001-22390022-2015

Обетонированные трубы

Трубы с наружным утяжеляющим (балластным) бетонным покрытием представляют собой стальные электросварные трубы с нанесенным в заводских условиях противокоррозионным изоляционным покрытием и балластным бетонным покрытием. Заводское обетонирование осуществляется методом «набрызга»: непрерывным набрасыванием бетонной смеси на продольно перемещающуюся и вращающуюся трубу с антикоррозионным покрытием. Применение труб с наружным сплошным утяжеляющим бетонным покрытием в большинстве случаев более эффективно, чем традиционные способы балластировки.

Заводское обетонирование осуществляется методом «набрызга»: непрерывным набрасыванием бетонной смеси на продольно перемещающуюся и вращающуюся трубу с антикоррозионным покрытием. Применение труб с наружным сплошным утяжеляющим бетонным покрытием в большинстве случаев более эффективно, чем традиционные способы балластировки.

-исключаются дополнительные затраты на проведение работ по футеровке и балластировке трубопроводов в трассовых условиях;

-исключается возможность повреждения антикоррозионного покрытия трубопровода на этапах транспортировки, погрузки и разгрузки, строительства и эксплуатации;

-равномерное распределение по всей длине трубы нагрузки утяжеления вместо периодичной при использовании различных типов навесных утяжелителей;

-исключение ошибок, связанных с человеческим фактором, при нанесении бетонного покрытия в связи с высокой степенью автоматизации процесса;

расчетная стоимость балластировки трубопровода с применением обетонированных труб в большинстве случаев ниже, чем с использованием различных типов навесных утяжелителей.

ОБЛАСТЬ ПРИМЕНЕНИЯ: Трубы стальные диаметром от 219 до 1420 мм включительно, с наружным утяжеляющим (балластным) бетонным покрытием предназначены для строительства, ремонта и реконструкции переходов трубопроводов на участках:

-поймы рек; -участки возможного обводнения;-болота I типа; -морские подводные переходы;

-болота II типа; -шельфы морей.

-болота III типа;

Технические характеристики труб с наружным утяжеляющим бетонным покрытием

| Параметры | Ед. изм. | Значение |

|---|---|---|

| Диапазон диаметров | мм | 219–1420 |

| Плотность бетона | 1900–3400 | |

| Толщина бетонного покрытия | мм | 40–150 |

| Прочность на сжатие | МПа, не менее | 40 |

Nord Stream 2 AG подписала контракт с Wasco на обетонирование труб для газопровода — ТЭК

МОСКВА, 7 сентября. /ТАСС/. Компания Nord Stream 2 AG подписала контракт с голландской Wasco Coatings Europe BV для обетонирования и хранения более 200 тысяч труб для строительства газопровода, говорится в сообщении компании.

/ТАСС/. Компания Nord Stream 2 AG подписала контракт с голландской Wasco Coatings Europe BV для обетонирования и хранения более 200 тысяч труб для строительства газопровода, говорится в сообщении компании.

Wasco будет использовать существующий завод по нанесению утяжеляющего бетонного покрытия в Котке (Финляндия) и завод в Мукране (Германия), а также три складских терминала для хранения труб на побережье Балтийского моря. Один терминал будет расположен в Ханко (Финляндия), два других — в портах Швеции, их расположение будет известно позже.

Первые трубы поступят на завод в Котку в конце сентября, а в Мукран — в начале ноября. Работы на обоих заводах начнутся в начале 2017 года. На трубы из высокопрочной стали будет нанесено утяжеляющее бетонное покрытие, которое увеличит вес одной трубы до 24 тонн и обеспечит стабильное положение газопровода на морском дне.

В общей сложности для двух ниток газопровода потребуется около 200 тыс. труб длиной 12 метров и диаметром 48 дюймов каждая.

Как сообщалось ранее, Wasco выиграла тендер на обетонирование и хранение труб в июле.

Ранее «Газпром» и его европейские партнеры (Engie, OMV, Shell, Uniper и Wintershall) направили заявку на создание СП по «Северному потоку — 2» германскому и польскому антимонопольным регуляторам. Германия одобрила данное решение, а польский регулятор высказал возражения. В частности, отмечалось, что создание СП может привести к ограничению конкуренции. Позднее компании отозвали заявку, поданную в польское ведомство.

В этой связи глава «Газпрома» Алексей Миллер говорил, что компания совместно с партнерами до конца текущего года намерены определить новую модель финансирования проекта строительства газопровода «Северный поток — 2».

«Северный поток — 2» предусматривает строительство двух ниток морского газопровода совокупной мощностью 55 млрд кубометров газа в год из России в Германию по дну Балтийского моря. Планируется, что он будет введен в строй к концу 2019 года. Капитальные затраты в проект оцениваются в 8 млрд евро, а общая стоимость с учетом привлечения проектного финансирования — в 9,9 млрд евро.

Планируется, что он будет введен в строй к концу 2019 года. Капитальные затраты в проект оцениваются в 8 млрд евро, а общая стоимость с учетом привлечения проектного финансирования — в 9,9 млрд евро.

Для планирования, строительства и эксплуатации двух ниток морского газопровода «Северный поток — 2» создана швейцарская Nord Stream 2 AG. В настоящее время «Газпрому» принадлежит 100% акций этой компании.

Огнезащита металлоконструкций путем обетонирования по армирующей стальной сетке, оштукатуривания или облицовки негорючими листовыми материалами значительно утяжеляет конструкции и является весьма трудоемкой, что делает ее в ряде случаев неприемлемой. В настоящее время все большее распространение получают новые менее трудоемкие методы с использованием огнезащитных составов, незначительно утяжеляющих конструкции. Наиболее технологичным является нанесение на поверхность объекта тонкослойных вспучивающихся огнезащитных составов (красок). Их огнезащитные свойства проявляются за счет увеличения толщины слоя и изменения теплофизических характеристик при тепловом воздействии в условиях пожара. Их огнезащитные свойства проявляются за счет увеличения толщины слоя и изменения теплофизических характеристик при тепловом воздействии в условиях пожара.Вспучивающиеся огнезащитные краски (покрытия) представляют собой композиционные материалы, имеющие в своем составе полимерное вяжущее и наполнители (антипирены, газообразователи, жаростойкие вещества и стабилизаторы вспененного угольного слоя). При нагревании они разлагаются вокруг защищаемой конструкции с поглощением тепла, происходит выделение инертных газов и паров, которые замещают атмосферный кислород и блокируют конвективный перенос тепла к защищаемой поверхности, подавляя пламя вблизи слоя покрытия, уменьшают радиационный поток тепла и замедляют процесс горения. Вспучивающиеся покрытия содержат компоненты, которые являются источником образования вспененного угольного слоя, покрывающего поверхность конструкции. Этот слой постепенно закоксовывается, становится жестким. Вспененный слой, отличаясь низкой теплопроводностью, выполняет функцию теплозащитного экрана, который замедляет распространение тепла по конструкции и ее прогрев, в результате чего обработанный объект значительно позже попадает в область критической температуры. Сегодня на территории Российской Федерации для обеспечения огнезащиты строительных конструкций используется широкий спектр средств огнезащитных материалов (штукатурные составы, вспучивающиеся краски, обмазки, минераловатные плиты (маты), сухие штукатурки), имеющие различную огнезащитную эффективность и соответственно достоинства и недостатки. Для существующих огнезащитных составов, красок и мастик, сертифицированных в соответствии с методикой, описанной в НПБ 236-97 «Огнезащитные составы для стальных конструкций. Общие требования. Метод определения огнезащитной эффективности», определена лишь группа их огнезащитной эффективности . |

Совершенствование технологии обетонирования трубопровода для надежной и безопасной его эксплуатации в условиях мелководного шельфа

Please use this identifier to cite or link to this item: http://earchive. tpu.ru/handle/11683/64664

tpu.ru/handle/11683/64664

| Title: | Совершенствование технологии обетонирования трубопровода для надежной и безопасной его эксплуатации в условиях мелководного шельфа |

| Other Titles: | Cement coating of pipeline improvement for reliable and safe operation in the conditions of a shallow shelf |

| Authors: | Матвиенко, Владимир Владиславович Крец, Виктор Георгиевич Шадрина, Анастасия Викторовна |

| Keywords: | совершенствование; технологии; обетонирование; трубопроводы; эксплуатация; мелководье; шельфы; покрытия; промышленные отходы; бетонные покрытия |

| Issue Date: | 2020 |

| Publisher: | Томский политехнический университет |

| Citation: | Матвиенко В. В. Совершенствование технологии обетонирования трубопровода для надежной и безопасной его эксплуатации в условиях мелководного шельфа / В. В. Матвиенко, В. Г. Крец, А. В. Шадрина // Современные технологии, экономика и образование : сборник материалов II Всероссийской научно-методической конференции, г. Томск, 2-4 сентября 2020 г. — Томск : Изд-во ТПУ, 2020. — [С. 126-127]. В. Шадрина // Современные технологии, экономика и образование : сборник материалов II Всероссийской научно-методической конференции, г. Томск, 2-4 сентября 2020 г. — Томск : Изд-во ТПУ, 2020. — [С. 126-127]. |

| Abstract: | The paper considers a description of the developed gypsum concrete coating and modeling of negative impact factors on subsea pipelines with gypsum concrete coating in the ANSYS software. In addition, the paper presents the possibility of constructing not buried pipelines in a shallow shelf using industrial waste for concrete coatings. |

| URI: | http://earchive.tpu.ru/handle/11683/64664 |

| Appears in Collections: | Материалы конференций |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

передовое производство по обетонированию труб для нужд родной страны и всего мира — Бизнес России

История предприятия началась в ноябре

2013 года. С самого начала завод четко сформулировал свою миссию — стать для ведущих

мировых потребителей приоритетным поставщиком качественной продукции в области

балластировки трубопроводов.

С самого начала завод четко сформулировал свою миссию — стать для ведущих

мировых потребителей приоритетным поставщиком качественной продукции в области

балластировки трубопроводов.

В числе главных задач предприятия — разрабатывать инновационные решения на каждом этапе производства; достигать высокого уровня автоматизации; привлекать ведущих специалистов отрасли; обеспечивать стабильное качество продукции.

Уникальная технология

Современное оборудование завода позволяет изготавливать продукцию очень высокого качества. Применяемая технология подразумевает нанесение наружного утяжеляющего бетонного покрытия (НУБП) на трубы так называемым методом «набрызга». Это наиболее распространенная в мире технология, которая в России в настоящий момент используется только на заводе ООО «Трубопроводные покрытия и технологии».

«Набрызг» бетонной смеси на стальные трубы с антикоррозионным покрытием производится со скоростью порядка 100–150 м/с, что

обеспечивает высокую уплотняемость бетонной смеси и однородность бетонного покрытия. Данный метод нанесения бетонной смеси

позволяет получить отличные эксплуатационные характеристики бетона, такие как прочность на сжатие свыше 40 МПа, низкое водопоглощение и высокая морозостйкость. Бетонная

смесь, состоящая из инертных природных заполнителей со специально подобранным гранулометрическим составом и высококачественного цемента, наносимая на трубы, отвечает

жестким требованиям экологической безопасности и требованиям к бетонным покрытиям

как отечественных, так и международных нормативно-технических документов.

Данный метод нанесения бетонной смеси

позволяет получить отличные эксплуатационные характеристики бетона, такие как прочность на сжатие свыше 40 МПа, низкое водопоглощение и высокая морозостйкость. Бетонная

смесь, состоящая из инертных природных заполнителей со специально подобранным гранулометрическим составом и высококачественного цемента, наносимая на трубы, отвечает

жестким требованиям экологической безопасности и требованиям к бетонным покрытиям

как отечественных, так и международных нормативно-технических документов.

Бетон, а также входящие в него заполнители, цемент и вода, проходят широкий спектр испытаний в аккредитованных лабораториях.

Приготовление бетонной смеси производится на стационарном бетонном заводе

ELKOMIX–135. Весь процесс приготовления

смеси автоматизирован за счет применения

компьютерной системы управления. Однородность смеси обеспечивается автоматизированной системой контроля и управления

дозированием материалов, процессом перемешивания материала, нанесения бетонного

покрытия на установке обетонирования. В одной технологической операции соединены

изготовление, транспортирование, укладка и

уплотнение бетона.

В одной технологической операции соединены

изготовление, транспортирование, укладка и

уплотнение бетона.

Высокая уплотненность покрытия позволяет получать бетон с пониженной проницаемостью и, как следствие, высокой коррозионной стойкостью и устойчивостью к воздействиям окружающей среды (в числе свойств — сульфатостойкость, водонепроницаемость, морозостойкость и т. д.). Низкое воздухововлечение (отсутствие пор) позволяет получать покрытие с высокой механической прочностью, сплошностью, однородностью, а также повышенной трещиностойкостью, что обеспечивается благодаря методике нанесения.

При производстве покрытия применяется

сверхжесткая бетонная смесь с неизменным,

определенным, низким водоцементным отношением, что способствует быстрому набору проектной прочности. Также может проводиться ускоренное твердение бетонного

покрытия в пропарочных камерах (набор

проектной прочности на первые сутки отверждения). Бетонная смесь характеризуется более быстрыми сроками схватывания и твердения (прочность НУБП в возрасте 1–2 суток

составляет от 50,7 МПа до 66,0 МПа).

При нанесении покрытия методом «набрызга» обнаруживаемые при внешнем осмотре

(визуальном контроле) дефекты бетонного покрытия легко идентифицируются и поддаются

измерительному и приборному контролю.

Метод дает возможность нанесения наружного утяжеляющего бетонного покрытия с арматурным металлическим каркасом — сеточным, а также в интегральном исполнении.

Высокое качество

В ООО «Трубопроводные покрытия и технологии» налажена постоянная система контроля качества и его роста. В компании действует собственная современная лаборатория, сотрудники которой проводят входной и операционный контроль применяемых инертных материалов и готовой бетонной смеси, а также итоговую проверку выполненных работ и подготавливают заключения о соответствии.

Лаборатория оснащена передовым оборудованием, а ее штат состоит из специалистов,

имеющих высшее профессиональное образование и опыт проведения всех видов испытаний. В рамках оказания аутсорсинговых

услуг лаборатория ООО «Трубопроводные

покрытия и технологии» проводит множество

испытаний, в том числе определение заданных

характеристик смеси на соответствие проектным требованиям и документу о качестве; изготовление контрольных образцов из бетонной смеси для испытания их в лабораторных

условиях; испытания образцов кубов бетона

на прочность, водопоглощение, плотность;

отбор кернов из конструкции и их испытания

на прочность, водопоглощение и плотность.

Менеджмент качества ООО «Трубопроводные покрытия и технологии» неизменно подтверждается в процессе сертификации.

К примеру, с 18 по 22 сентября была проведена сертификационная проверка системы менеджмента качества в системе добровольной сертификации «ИНТЕРГАЗСЕРТ» на соответствия требованиям СТО «Газпром» 9001-2012. По результатам принято положительное решение о выдачи сертификата соответствия. Стоит отметить, что требования этой системы сертификации, пусть она и добровольная, очень высоки, и соответствовать им непросто.

В компании подчеркивают, что принятая система менеджмента качества ставит своей задачей не контроль каждой единицы продукции, как на многих предприятиях, функционирующих «в старом формате», а предотвращение возникновения сбоев и ошибок в работе, которые влекут за собой снижение эффективности процесса производства или негативно отражаются на качестве выпускаемой продукции.

Экологическая ответственность

Завод был спроектирован и сконструирован по самому современному проекту с максимальным учетом требований техники безопасности и защиты окружающей среды.

Сырье и материалы, применяемые при изготовлении труб с НУБП, в том числе с протекторами, не токсичны и не оказывают вредного

воздействия на организм человека и окружающую среду в течение срока службы. Специальных мероприятий для предупреждения вреда

окружающей среде при испытании, хранении,

транспортировании и эксплуатации не требуется.

Работа на крупнейших проектах отечественного ТЭК

Коллектив производственного комплекса ООО «Трубопроводные покрытия и технологии» гордится тем, что принимает участие в важнейшем проекте — строительстве газопровода «Северный поток — 2», который предполагает сооружение двух ниток общей мощностью 55 миллиардов кубометров газа в год, будет проложен по дну Балтийского моря и дотянется от России до Германии.

На сегодняшний день в рамках проекта «Северный поток — 2» ООО «Трубопроводные

покрытия и технологии» произвело более 100

километров обетонированных труб большого

диаметра. И вышеназванная технология — метод «набрызга», и применяемые материалы

отвечают самым высоким международным

экологическим и техническим требованиям, а

кроме того, гарантируют безотказную работу

трубопровода на срок не менее 50 лет.

Напомним, что завод «Трубопроводные покрытия и технологии» — единственное предприятие в Российской Федерации, производящее нанесение НУБП для этого международного проекта (в качестве партнера Челябинского трубопрокатного завода).

Торжественная церемония отправки первого маршрута состоялась 12 июля 2017 года на производственной площадке завода в городе Волжский в присутствии директора проекта «Северный поток — 2» Хеннинга КОТЕ, представителей акционера проекта — ПАО «Газпром», губернатора Волгоградской области Андрея Бочарова, представителей Группы ЧТПЗ и ООО «Трубопроводные покрытия и технологии».

В целом на производственной площадке ООО «Трубопроводные покрытия и технологии» будет произведено обетонирование более 200 километров труб большого диаметра для проекта «Северный поток — 2».

Продукция ООО «Трубопроводные покрытия и технологии»:

- наружное утяжеляющее бетонное покрытие;

- наружное защитное бетонное покрытие;

- сборные устройства для защиты стыка трубопровода;

- соединительные детали трубопроводов.

ООО «Трубопроводные покрытия и технологии»

Новости

На Зарамагской ГЭС-1 начался важнейший этап установки гидроагрегатов: установлен нижний кожух гидроагрегатов №1 и №2, установлены распределительные трубопроводы гидроагрегатов, начаты сварочные работы на распределительных трубопроводах с последующими гидравлическими испытаниями (под давлением 114 бар).

После завершения монтажа и бетонирования нижних кожухов и распределителей строители приступят к возведению здания машинного зала станции, а затем продолжится монтаж гидротурбин.

В здании Зарамагской ГЭС-1 будут установлены два гидроагрегата с вертикальными ковшовыми гидротурбинами (производства Voith Hydro), мощностью по 171 МВт (на напор 630 м), и гидрогенераторы синхронные вертикальные (производства НПО «Элсиб»), мощностью по 173 МВт. Среднегодовая выработка гидроэлектростанции составит 845 млн. кВт·ч в год.

|

Филиалом АО «Трест Гидромонтаж» в Республике Северная Осетия — Алания выполнены следующие строительно-монтажные работы: ─ монтаж и обетонирование поверхностного сталежелезобетонного турбинного водовода протяженностью 472 м и диаметром 4000 мм; ─ работы по проходке, монтажу и обетонированию обечаек турбинных водоводов №1 и №2; ─ вертикальная шахта турбинных водоводов диаметром 3600 мм и высотой 500 м; ─ 2 подземных турбинных водовода длиной 1850 м и диаметром 2600 мм; ─ подходная штольня 426 м; ─ участки деривационного тоннеля общей протяженностью 2100 м.  Уникальность гидротехнических сооружений состоит в шахте турбинного водовода, не имеющей аналогов в России, глубиной 507 м при круглом сечении диаметром в проходке 5,5 м, в свету 5,0 м. Внутри шахты размещена стальная облицовка турбинного водовода диаметром 3,6 м. Монтаж шахты турбинного водовода выполнен по технологии, ранее не применявшейся в стране. При обетонировании металлических облицовок вертикальной шахты водовода, применялась уникальная технология — гравитационный метод укладки бетона со сбрасыванием бетонной смеси на глубину до 200 м через бетоноводы с гасителями, разработанная АО «ЧиркейГЭСстрой» при участии АО «Трест Гидромонтаж». В настоящее время продолжаются строительные работы на объектах строительства Зарамагской ГЭС-1: производится монтаж гидроагрегатов, продолжаются работы на зданиях и сооружениях, идёт бетонирование 5-6 ярусов здания гидроэлектростанции. |

Срок завершения строительства – декабрь 2018 года.

В рамках реализации проекта строительства ГЭС-1 филиалом АО «Трест Гидромонтаж» в Республике Северная Осетия — Алания:

─ уложено свыше 160 тыс. куб. м монолитного железобетона;

─ смонтировано свыше 3,3 тыс. тонн арматуры и арматурных каркасов;

─ изготовлено и смонтировано 8 тыс. тонн специальных металлоконструкций (в т.ч. трубопроводов большого диаметра).

Источник: подготовлено по материалам компании

Что такое покрытие (при коррозии)?

Что означает покрытие?

Покрытие в контексте коррозии — это тонкие слои покрывающего вещества, нанесенные или нанесенные на поверхность любого объекта, в основном для улучшения его критических свойств и создания защитного барьера от разрушения поверхности из-за ее реакции с его окружение.

При использовании в качестве глагола покрытие определяется как процесс нанесения покрывающих слоев на поверхность. Поверхность, на которую наносится покрытие, называется подложкой.

Поверхность, на которую наносится покрытие, называется подложкой.

Покрытие защищает основу от разрушения из-за электрохимической реакции с окружающей средой, тем самым продлевая срок службы конструкций, трубопроводов и другого жизненно важного оборудования, а также исключает некоторые опасные для жизни отказы и затраты, связанные с ремонтом и преждевременной заменой.

Бесплатное руководство по сбоям и дефектам покрытия — при поддержке Fitz’s Atlas 2

Щелкните здесь, чтобы загрузить бесплатное руководство!

Corrosionpedia объясняет покрытие

Термин «покрытие» обычно включает

- тонкое металлическое покрытие,

- облицовка неорганическая, например облицовка из стекла и фарфора,

- органическое покрытие, такое как полимерный материал, краска, лак и

- оптическое пленочное покрытие и протравленное или набивное покрытие.

- ,

- огнестойкость и жаростойкость

- изоляция от протекания электрического заряда

- Герметизирующая способность и смачиваемость

- Улучшенный внешний вид и эстетика

- коррозионная стойкость

- Устойчивость к общему износу, эрозии, питтингу и кавитации

- Улучшенный внешний вид и эстетика

- антиадгезионное или антипригарное свойство

Некоторые примеры покрытия:

- Слои антикоррозийной и антикоррозионной краски,

- полимерный материал и лак, нанесенный на конструкции и трубопроводы,

- клейкая лента,

- ткань с водонепроницаемой подкладкой,

- компонентов с экструзионным покрытием и

- Детали реактивного двигателя, покрытые металлом.

Покрытия широко используются для защиты труб и конструкций, заглубленных в почву и погруженных под воду, как в случае морских нефтяных вышек и платформ, а также тех, которые установлены в агрессивной среде.

Покрытия широко используются для защиты труб и конструкций, заглубленных в почву и погруженных под воду, как в случае морских нефтяных вышек и платформ, а также тех, которые установлены в агрессивной среде. Покрытие поверхности | химия | Британника

Покрытие поверхности , любая смесь пленкообразующих материалов с пигментами, растворителями и другими добавками, которое при нанесении на поверхность и отверждении или сушке дает тонкую пленку, которая является функциональной и часто декоративной.К поверхностным покрытиям относятся краски, олифы и лаки, синтетические прозрачные покрытия и другие продукты, основной функцией которых является защита поверхности объекта от окружающей среды. Эти продукты также могут повысить эстетическую привлекательность объекта, подчеркнув его особенности поверхности или даже скрывая их от глаз.

Большинство покрытий для поверхностей, используемых в промышленности и потребителями, основаны на синтетических полимерах, то есть промышленно производимых веществах, состоящих из чрезвычайно больших, часто связанных между собой молекул, которые при нанесении на поверхности образуют жесткие, гибкие клейкие пленки. Другими компонентами поверхностных покрытий являются пигменты, которые придают цвет, непрозрачность, блеск и другие свойства; растворители или жидкости-носители, которые обеспечивают жидкую среду для нанесения пленкообразующих ингредиентов; и добавки, которые придают ряд особых свойств. В этой статье рассматривается состав и пленкообразующие свойства поверхностных покрытий на основе полимеров, начиная с полимерных ингредиентов и заканчивая пигментами, жидкостями и добавками. Акцент делается на красках (безусловно, наиболее распространенном типе покрытий), хотя время от времени упоминаются и другие типы покрытий, такие как олифы и лаки.Для более полного понимания полимерных соединений, составляющих основу поверхностных покрытий, читателю рекомендуется начать со статьи «Промышленные полимеры, химия». Для обзора положения поверхностных покрытий в более широкой области промышленных полимеров см. Промышленные полимеры: краткое описание покрытия.

Другими компонентами поверхностных покрытий являются пигменты, которые придают цвет, непрозрачность, блеск и другие свойства; растворители или жидкости-носители, которые обеспечивают жидкую среду для нанесения пленкообразующих ингредиентов; и добавки, которые придают ряд особых свойств. В этой статье рассматривается состав и пленкообразующие свойства поверхностных покрытий на основе полимеров, начиная с полимерных ингредиентов и заканчивая пигментами, жидкостями и добавками. Акцент делается на красках (безусловно, наиболее распространенном типе покрытий), хотя время от времени упоминаются и другие типы покрытий, такие как олифы и лаки.Для более полного понимания полимерных соединений, составляющих основу поверхностных покрытий, читателю рекомендуется начать со статьи «Промышленные полимеры, химия». Для обзора положения поверхностных покрытий в более широкой области промышленных полимеров см. Промышленные полимеры: краткое описание покрытия.

Полимеры для поверхностных покрытий

Покрытия на основе полимеров можно рассматривать как двухфазные композиционные материалы, состоящие из частиц пигмента и других добавок, диспергированных в непрерывной матрице полимера. Полимеры придают пленке покрытия способность прилипать к подложке, большую часть ее химической стойкости и гибкости. Кроме того, непрерывность пленки, большая часть ее долговечности в присутствии внешних воздействий, ее глянцевые свойства, большинство ее механических и термических свойств и большая часть любой химической реакционной способности, которую будет проявлять пленка, также зависят от полимеров.

Полимеры придают пленке покрытия способность прилипать к подложке, большую часть ее химической стойкости и гибкости. Кроме того, непрерывность пленки, большая часть ее долговечности в присутствии внешних воздействий, ее глянцевые свойства, большинство ее механических и термических свойств и большая часть любой химической реакционной способности, которую будет проявлять пленка, также зависят от полимеров.

Основными свойствами полимерного покрытия являются молекулярная масса, молекулярно-массовое распределение, температура стеклования ( T г ) и растворимость.Также важны реакционноспособные молекулярные группы, составляющие полимер, а также кинетика и механизм, с помощью которого образуется полимер, то есть образуется ли он в результате полимеризации с постепенным ростом или полимеризации с ростом цепи. (Эти две реакции полимеризации подробно описаны в статье Промышленные полимеры, химия). Еще один ключевой атрибут полимера — его структура. Полимеры могут иметь линейную, разветвленную или сетевую архитектуру (см. Рисунки 1A, 1B и 1C промышленных полимеров, химический состав).Последний тип структуры, состоящей из полимерных цепей, ковалентно связанных в нескольких местах с образованием трехмерной поперечно-сшитой сетки, часто образуется в пленке покрытия во время ее отверждения.

Рисунки 1A, 1B и 1C промышленных полимеров, химический состав).Последний тип структуры, состоящей из полимерных цепей, ковалентно связанных в нескольких местах с образованием трехмерной поперечно-сшитой сетки, часто образуется в пленке покрытия во время ее отверждения.

Рисунок 1: Три распространенные полимерные структуры. Линейная, разветвленная и сетевая архитектуры представлены (сверху) соответственно полиэтиленом высокой плотности (HDPE), полиэтиленом низкой плотности (LDPE) и фенолформальдегидом (PF). Также показаны химическая структура и молекулярная структура выделенных областей.

Encyclopædia Britannica, Inc. Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасПолимеры ступенчатого и цепочечного роста

Полимеры ступенчатого роста включают полиэфиры, эпоксидные смолы, полиуретаны, полиамиды, меламин и фенольные смолы. Чаще всего они образуются в результате реакций между двумя разнородными мономерами — кислотами и спиртами в случае сложных полиэфиров. Этот общий класс полимеров широко используется в области органических покрытий.Полимеры с цепным ростом образуются за счет разрыва двойных (или иногда тройных) связей углерод-углерод внутри мономеров и последовательного добавления подобных мономеров на концы растущей цепи. В области покрытий наиболее заметными полимерами с ростовой цепью являются полиэтилен, полистирол, полиметилметакрилат и поливинилхлорид.

Этот общий класс полимеров широко используется в области органических покрытий.Полимеры с цепным ростом образуются за счет разрыва двойных (или иногда тройных) связей углерод-углерод внутри мономеров и последовательного добавления подобных мономеров на концы растущей цепи. В области покрытий наиболее заметными полимерами с ростовой цепью являются полиэтилен, полистирол, полиметилметакрилат и поливинилхлорид.

При использовании в инертной форме полимеры с ростовой цепью обычно представляют собой термопластичные высокомолекулярные материалы. Однако в некоторых случаях карбоновая кислота, спирт, эпокси, амин, амино и другие реакционноспособные группы могут быть включены в полимеры с увеличивающейся цепью.Обладая такой реакционной функциональностью в полимерной цепи, эти материалы могут использоваться в низкомолекулярной форме в качестве сореагентов в сшивающих системах.

Для покрытий широко используется один специфический метод полимеризации с ростом цепей — латексный или эмульсионный процесс. В своей простейшей форме (как показано на рисунке 1) процесс эмульсии включает стабилизацию больших капель мономера (или мономеров) в воде с использованием мыла в качестве поверхностно-активного агента или поверхностно-активного вещества. Добавляется водорастворимый свободнорадикальный инициатор, образующий частицы латекса путем полимеризации в небольших агрегатах, называемых мицеллами, которые образуются поверхностно-активным веществом.Поскольку латексные покрытия наносятся в виде водных дисперсий полимера, их использование в основном не содержит растворителей, и они очень привлекательны для розничной торговли, поскольку их можно мыть водой с мылом, они очень просты в нанесении и долговечны. Латексные полимеры образуют пленки за счет процессов слияния частиц с частицами, обсуждаемых ниже.

В своей простейшей форме (как показано на рисунке 1) процесс эмульсии включает стабилизацию больших капель мономера (или мономеров) в воде с использованием мыла в качестве поверхностно-активного агента или поверхностно-активного вещества. Добавляется водорастворимый свободнорадикальный инициатор, образующий частицы латекса путем полимеризации в небольших агрегатах, называемых мицеллами, которые образуются поверхностно-активным веществом.Поскольку латексные покрытия наносятся в виде водных дисперсий полимера, их использование в основном не содержит растворителей, и они очень привлекательны для розничной торговли, поскольку их можно мыть водой с мылом, они очень просты в нанесении и долговечны. Латексные полимеры образуют пленки за счет процессов слияния частиц с частицами, обсуждаемых ниже.

Рисунок 1: Принципиальная схема метода эмульсионной полимеризации. Молекулы мономеров и свободнорадикальные инициаторы добавляются в ванну с эмульсией на водной основе вместе с мылоподобными материалами, известными как поверхностно-активные вещества или поверхностно-активные вещества. Молекулы поверхностно-активного вещества, состоящие из гидрофильного (притягивающего воду) и гидрофобного (отталкивающего воду) конца, образуют стабилизирующую эмульсию перед полимеризацией, покрывая капли мономера. Другие молекулы поверхностно-активного вещества сгруппированы в более мелкие агрегаты, называемые мицеллами, которые также поглощают молекулы мономера. Полимеризация происходит, когда инициаторы мигрируют в мицеллы, заставляя молекулы мономера образовывать большие молекулы, составляющие частицу латекса.

Молекулы поверхностно-активного вещества, состоящие из гидрофильного (притягивающего воду) и гидрофобного (отталкивающего воду) конца, образуют стабилизирующую эмульсию перед полимеризацией, покрывая капли мономера. Другие молекулы поверхностно-активного вещества сгруппированы в более мелкие агрегаты, называемые мицеллами, которые также поглощают молекулы мономера. Полимеризация происходит, когда инициаторы мигрируют в мицеллы, заставляя молекулы мономера образовывать большие молекулы, составляющие частицу латекса.

Нанесение покрытий для улучшения гемосовместимости искусственных устройств, используемых для экстракорпорального кровообращения

Задача: Было показано, что процедуры экстракорпорального кровообращения вызывают активацию комплемента и лейкоцитов, высвобождение эндотоксина и медиаторов воспаления, включая цитокины, оксид азота, свободные радикалы кислорода и факторы активации тромбоцитов. Контакт между кровью и различными искусственными поверхностями экстракорпоральной системы приводит к неспецифическому постперфузионному синдрому.Для уменьшения этих негативных побочных эффектов было разработано несколько методов нанесения покрытий для создания устройств с улучшенной гемосовместимостью.

Контакт между кровью и различными искусственными поверхностями экстракорпоральной системы приводит к неспецифическому постперфузионному синдрому.Для уменьшения этих негативных побочных эффектов было разработано несколько методов нанесения покрытий для создания устройств с улучшенной гемосовместимостью.

Методы: Этот обзор посвящен современным знаниям о перфузионных системах с гепариновым покрытием и других поверхностно-модифицированных системах. Обсуждается принцип работы покрытых гепарином поверхностей и представлены методы покрытия поверхностей, как клинически внедренные, так и недавно разработанные.

Полученные результаты: В многочисленных клинических исследованиях сравнивали схемы с гепариновым покрытием и без покрытия. Гепарин-связанные устройства показали пониженную гуморальную и клеточную активацию, в частности пониженную активацию комплемента с пониженным воспалительным постперфузионным синдромом. Также следует особо отметить защиту тромбоцитов и более благоприятную послеоперационную функцию легких. Недавние клинические испытания продемонстрировали сокращение сроков пребывания в больнице, уменьшение дренажных кровотечений и снижение церебральных осложнений при использовании систем оксигенации с гепариновым покрытием.Снижение экспрессии молекул адгезии лейкоцитов CD 11b / c в устройствах CBAS указывает на снижение активации нейтрофилов. Кроме того, одна исследовательская группа обнаружила снижение выработки кислородных радикалов. Связывание с гепарином сводит к минимуму отказ оксигенатора за счет значительного пониженного градиента давления в оксигенаторе, вероятно, вызванного уменьшением отложения фибрина и тромбоцитов на поверхностях полых волокон. Мета-анализ изучал влияние гепарин-связанных систем на клинические исходы и связанные с этим затраты.Использование гепарин-связанных схем привело к общей экономии от 1000 до 3000 долларов США. Несколько авторов продемонстрировали снижение кровопотери и лучший клинический результат за счет уменьшения системной гепаринизации и использования устройств, покрытых гепарином.

Также следует особо отметить защиту тромбоцитов и более благоприятную послеоперационную функцию легких. Недавние клинические испытания продемонстрировали сокращение сроков пребывания в больнице, уменьшение дренажных кровотечений и снижение церебральных осложнений при использовании систем оксигенации с гепариновым покрытием.Снижение экспрессии молекул адгезии лейкоцитов CD 11b / c в устройствах CBAS указывает на снижение активации нейтрофилов. Кроме того, одна исследовательская группа обнаружила снижение выработки кислородных радикалов. Связывание с гепарином сводит к минимуму отказ оксигенатора за счет значительного пониженного градиента давления в оксигенаторе, вероятно, вызванного уменьшением отложения фибрина и тромбоцитов на поверхностях полых волокон. Мета-анализ изучал влияние гепарин-связанных систем на клинические исходы и связанные с этим затраты.Использование гепарин-связанных схем привело к общей экономии от 1000 до 3000 долларов США. Несколько авторов продемонстрировали снижение кровопотери и лучший клинический результат за счет уменьшения системной гепаринизации и использования устройств, покрытых гепарином.

Заключение: Помимо долгосрочного применения, в рутинных операциях на сердце также заметно начали использовать устройства, покрытые гепарином.Эта тенденция, несомненно, сохранится в ближайшие годы и является важным шагом на пути к повышению гемосовместимости поверхностей, контактирующих с кровью, в устройстве ECC. Гепариновые покрытия — это всего лишь начало улучшенной гемосовместимости для всех материалов, которые вступают в контакт с кровью или тканями человека. Интеллектуальные материалы с почти полностью физиологичными поверхностями будут в распоряжении хирурга в ближайшие несколько лет.

Sherwin-Williams Краски, красители, расходные материалы и решения для покрытий

Мы создали нашу репутацию так же, как и вы, — хорошо обслуживая клиентов.Благодаря инновационным покрытиям, разработанным в соответствии с техническими требованиями или превосходящим их, и дополнительным услугам, разработанным для обеспечения безопасности, эффективности и согласованности при нанесении покрытий.

Непревзойденная защита активов на рынках инфраструктуры, нефтегазовой и морской отрасли.

- Проверенная временем продукция для широкого спектра промышленных применений

- Ведущие в отрасли решения по снижению коррозии

- Непревзойденные технические и технические услуги

- Исключительное распространение — более 5000 точек

Универсальные высокоэффективные покрытия для автомобилей , коммерческая отделка и промышленность автопарка.

- Широкий спектр покрытий для рынка ремонта столкновений

- Ведущие в отрасли программы управления магазином, бизнес-консалтинг и обучение

- Отличные возможности подбора цвета

Передовые решения в технологиях нанесения жидких, порошковых и гальванических покрытий для OEM-производителей и поставщиков уровня , промышленные дизайнеры и аппликаторы.

- Решения для тяжелого оборудования, транспорта, энергетики и т. Д.

- Исключительные цвета, инженерные и технические услуги, предлагаемые

- Опытные знания в области повышения эффективности производственных процессов

Поднимите естественную красоту деревянной мебели, напольных покрытий и строительных изделий с помощью изысканная отделка и мастерство цвета.

- Долговечная отделка изделий из дерева и композитных материалов

- Глобальное распределение обеспечивает стабильность и надежность

- Постоянная поддержка на месте и экструзионные покрытия, разработанные для обеспечения лучших в своем классе характеристик и цвета.

- Опираясь на ведущие инновации в отрасли

- Глобальное распространение обеспечивает согласованность и надежность

- Создан для красоты, долговечности и функциональности

- Беспрецедентные возможности подбора цветов и сервис

Изучите проверенные, основанные на спецификациях покрытия для авиации для внутренних и наружных работ .

- Долговечные решения для самолетов общего, коммерческого и военного назначения

- Разработаны для обеспечения безопасности и производительности

- Исключительное согласование цвета и техническое обслуживание

Инновационные покрытия для металла и пластика для пищевой промышленности, производства напитков и упаковки для товаров домашнего обихода.

- Обширное предложение для баллончиков, аэрозолей, стекла и барьерных покрытий

- Новаторские технологии нанесения покрытий, обеспечивающие безопасность

- Обширные нормативные знания и поддержка

- Современные покрытия, предназначенные для продления срока годности продукта

Комбинированные решения для бесшовных, смолистых полов долговечность и эстетика дизайна в коммерческих и промышленных объектах.

- Обширный портфель разнообразных покрытий

- Спецификация и поддержка цветового дизайна

- Дистрибьюция через нашу обширную сеть магазинов

- Исключительное техническое обслуживание

Пленочные покрытия | SEPPIC

Таблетки представляют собой наиболее широко используемую пероральную лекарственную форму, большая часть которых покрыта пленкообразующей композицией. Seppic разрабатывает эффективные и простые в использовании агенты для пленочных покрытий для лекарств и пищевых добавок, благодаря своему опыту в области нанесения пленочных покрытий, а также в выборе композиций на основе типа таблетки и желаемой функциональности.

Процесс нанесения покрытия на таблетки

В процессе нанесения покрытия вокруг таблетки образуется тонкий слой полимера. Этот слой толщиной от 20 до 100 мкм составляет примерно от 1 до 10% от первоначального веса таблетки. Во время нанесения покрытия состав наносят на ядро таблетки в турбине для нанесения покрытия.

Технология нанесения покрытий Покрытие турбины: распылениеСложный этап производства таблеток

Технология покрытия включает в себя обширные знания ингредиентов и их взаимодействия, опыт в составлении рецептур и различных процессах нанесения покрытия, чтобы получить гладкую, регулярную и однородную пленку, полностью покрывающую поверхность таблетки.Это требует взаимодействия трех элементов:

- Ядро таблетки , разработанное, чтобы выдерживать механические нагрузки, возникающие во время процесса нанесения покрытия, и облегчать адгезию пленки к поверхности таблетки.

Форма таблетки сильно влияет на характеристики перемешивания в турбине для нанесения пленочного покрытия и на однородность конечной пленки на таблетках.

Форма таблетки сильно влияет на характеристики перемешивания в турбине для нанесения пленочного покрытия и на однородность конечной пленки на таблетках. - Состав покрытия , его состав и вязкость.

- Процесс нанесения покрытия и оборудование, обеспечивающее тонкий баланс между распылением дисперсии покрытия и сушкой.Окончательное качество таблеток с пленочным покрытием зависит от критических параметров процесса.

Опыт в рецептуре покрытий

Состав пленочного покрытия объединяет четыре ключевых ингредиента:

- Пленкообразующий полимер , обеспечивающий механическую прочность пленки. Наиболее широко используемые полимеры в нефункциональных пленочных покрытиях — это производные целлюлозы, такие как гипромеллоза.

- Пластификаторы , используемые для повышения гибкости образующейся пленки и предотвращения ее растрескивания или разрушения.

Они работают, ослабляя притяжение между молекулами полимера, делая пленку более податливой.

Они работают, ослабляя притяжение между молекулами полимера, делая пленку более податливой. - Красители , повышающие непрозрачность, защищающие от света и окрашивающие пленку.

- Наполнители , которые могут быть добавлены для уменьшения липкости и улучшения скольжения или для регулирования содержания нерастворимых материалов в композиции покрытия.

Seppic опирается на глубокие знания об этих различных параметрах стадии нанесения покрытия и их взаимосвязи, а также на свой опыт в составлении рецептур для разработки надежных, эффективных и готовых к использованию составов, облегчающих процесс нанесения покрытия для своих клиентов.Эти составы объединяют пленкообразующий полимер, пластификатор и наполнители, с красителями или без них, с выбранными подходящими сортами и оптимизированными пропорциями.

Состав покрытияМножество преимуществ пленочного покрытия

Помимо эстетики, пленка покрытия играет важную роль в терапевтическом прилипании и функциональных свойствах таблеток:

- Продлевает срок хранения таблеток, защищая их от света, влаги и окисления.

Например, компания Seppic разработала Sepifilm ™ LP для защиты активных ингредиентов, чувствительных к влажности.

Например, компания Seppic разработала Sepifilm ™ LP для защиты активных ингредиентов, чувствительных к влажности. - Улучшает внешний вид таблеток, особенно когда активный фармацевтический ингредиент или активный нутрицевтический ингредиент окрашен или имеет неоднородный цвет. Покрывающие пленки могут быть цветными, что может служить узнаваемым брендом или отличать различные лекарства, принимаемые пациентом.

- Облегчает проглатывание пациентом, разглаживая поверхность таблетки.

- Улучшает вкус и маскирует запахи, связанные с активными фармацевтическими ингредиентами и биологически активными ингредиентами.

- Контролирует высвобождение активного ингредиента. Использование определенных полимеров может задерживать высвобождение активного ингредиента или воздействовать на разные участки желудочно-кишечного тракта, в зависимости от pH.

Ноу-хау в натуральной окраске

Естественная окраска — это растущая тенденция.

Существуют различные натуральные красители, такие как бета-каротин или куркумин. Однако разработка агентов для пленочного покрытия на основе натуральных красителей остается сложной задачей, особенно для получения цвета, устойчивого во времени.

Существуют различные натуральные красители, такие как бета-каротин или куркумин. Однако разработка агентов для пленочного покрытия на основе натуральных красителей остается сложной задачей, особенно для получения цвета, устойчивого во времени.Объединив свои ноу-хау в области окрашивания и опыт в разработке рецептур пленочных покрытий, Seppic разработала готовые к использованию окрашивающие агенты для пленочных покрытий Sepifilm ™ Naturally Colored для пищевых добавок. Эти агенты для пленочного покрытия составлены с красителями пищевых продуктов, полученных из фруктов, овощей и съедобных растений , с помощью простого физического процесса в воде.Они демонстрируют замечательную стойкость окраски при воздействии света на таблетки.

Фрукты и овощи как источник естественного красителя и светостойкости: сравнение синтетического лака и красителя (Sepifilm ™ Naturally Coloured Blue)покрытий | Momentive

Для сохранения внешнего вида и функциональности поверхности требуется покрытие, обеспечивающее защиту от суровых погодных условий, высоких температур и абразивных химикатов.

Наши предложения по лакокрасочной продукции включают: Ассортимент специальных покрытий Momentive предлагает эту линию защиты для множества твердых покрытий, уплотнителей, антизапотевающих, антиадгезионных и электронных устройств. Наши покрытия могут обеспечить отличную термическую, химическую стойкость, стойкость к растворителям и истиранию, а также улучшенную адгезию к подложкам для применения от автомобильного освещения, внешней отделки и внутренних деталей до чувствительных электронных компонентов, лент и этикеток.

Ассортимент специальных покрытий Momentive предлагает эту линию защиты для множества твердых покрытий, уплотнителей, антизапотевающих, антиадгезионных и электронных устройств. Наши покрытия могут обеспечить отличную термическую, химическую стойкость, стойкость к растворителям и истиранию, а также улучшенную адгезию к подложкам для применения от автомобильного освещения, внешней отделки и внутренних деталей до чувствительных электронных компонентов, лент и этикеток.- Твердые покрытия

SilFORT * помогают заменять стекло и металл легкими пластиками в нескольких сложных областях применения, которые охватывают ряд отраслей, таких как автомобилестроение и архитектура.

При нанесении на полимерную основу наши твердые покрытия повышают химическую стойкость, стойкость к истиранию и атмосферным воздействиям, позволяя подложке сохранять свой цвет, блеск, светопропускание и другие физические свойства.

При нанесении на полимерную основу наши твердые покрытия повышают химическую стойкость, стойкость к истиранию и атмосферным воздействиям, позволяя подложке сохранять свой цвет, блеск, светопропускание и другие физические свойства. Противотуманные покрытия для автомобилей применяются для предотвращения образования конденсата на внутренней стороне линз фар, крышках датчиков и новых передних модулях.

- Покрытия

Weatherstrip могут обеспечить отличное снижение шума, а также устойчивость к истиранию и атмосферным воздействиям при нанесении на резиновые профили EPDM для дверей, окон и уплотнений люка в автомобильной промышленности.

Защитные алюминиевые покрытия обеспечивают превосходную коррозионную, абразивную и химическую стойкость внешних деталей, таких как оконные рамы и рейлинги на крыше для автомобилей. Доступен с глянцевым или матовым покрытием.

Узнайте, как наши покрытия могут улучшить и защитить широкий спектр поверхностей в широком диапазоне условий.

* SilFORT является товарным знаком Momentive Performance Materials Inc или ее дочерних компаний

Процесс порошкового покрытия | Продукция Отделочные

Порошковое покрытие — это процесс сухой отделки, используемый для нанесения сухого материала покрытия.

Материал покрытия состоит из тонко измельченных частиц смолы и пигмента для окраски, а также других добавок для определенных функций, таких как глянец или твердость. Сухое порошковое покрытие подается на наконечник пистолета-распылителя, снабженный электродом для создания электростатического заряда порошка, когда он проходит через заряженную область на наконечнике пистолета. Заряженные частицы порошка притягиваются к заземленной части и удерживаются там за счет электростатического притяжения до тех пор, пока не расплавятся и не сплавляются в однородное покрытие в печи для отверждения.

Материал покрытия состоит из тонко измельченных частиц смолы и пигмента для окраски, а также других добавок для определенных функций, таких как глянец или твердость. Сухое порошковое покрытие подается на наконечник пистолета-распылителя, снабженный электродом для создания электростатического заряда порошка, когда он проходит через заряженную область на наконечнике пистолета. Заряженные частицы порошка притягиваются к заземленной части и удерживаются там за счет электростатического притяжения до тех пор, пока не расплавятся и не сплавляются в однородное покрытие в печи для отверждения.С момента своего появления более 40 лет назад популярность порошковых покрытий возросла, и теперь они используются многими производителями бытовых и промышленных товаров. По оценкам, в Северной Америке более 5000 отделочников наносят порошок для получения высококачественной и долговечной отделки самых разных продуктов. Покрытие с порошковым покрытием устойчиво к царапинам, коррозии, истиранию, воздействию химикатов и моющих средств, и этот процесс может сократить расходы, повысить эффективность и облегчить соблюдение экологических норм.

ОСНОВЫ ПОРОШКОВОГО ПОКРЫТИЯ

Products Finishing Журнал дает вам краткий обзор основ процесса порошкового покрытия и преимуществ, которые этот процесс предлагает для нанесения покрытий.

Поскольку материалы порошкового покрытия не содержат растворителей, в результате процесса в атмосферу выделяется незначительное количество летучих органических соединений (ЛОС). Для него не требуются системы вентиляции, фильтрации или восстановления растворителя в области применения, такие как те, которые необходимы для операций жидкой отделки.Отработанный воздух из порошковой камеры можно безопасно возвращать в комнату для нанесения покрытий, при этом меньше воздуха из печи выводится наружу, что делает порошковое покрытие безопасной и чистой альтернативой отделки и значительно экономит энергию и затраты.

Теоретически 100% избыточного распыления порошка можно восстановить и использовать повторно. Даже с некоторыми потерями в сборных фильтрующих системах и на подвесах для деталей, использование порошка может быть очень высоким. Избыточно распыленный порошок может быть регенерирован блоком регенерации и возвращен в загрузочный бункер для рециркуляции через систему.Образующиеся отходы обычно можно легко и экономично утилизировать.

Порошковое покрытие не требует времени для сушки на воздухе или выдержки. Детали можно складывать ближе друг к другу, чем при использовании некоторых систем жидкого покрытия, и можно автоматически покрывать большее количество деталей. Очень трудно заставить порошковое покрытие растекаться, стекать или провисать, что приводит к значительному снижению процента брака из-за проблем с внешним видом.

Операции по нанесению порошковых покрытий требуют минимального обучения оператора и надзора по сравнению с некоторыми другими технологиями нанесения покрытий.

Сотрудники обычно предпочитают работать с сухим порошком, а не с жидкими красками, а домашние проблемы и загрязнение одежды сведены к минимуму. Кроме того, соблюдение федеральных норм и правил штата проще, что позволяет сэкономить время и деньги. Короче говоря, порошковое покрытие может обеспечить пять «Es»: экономичность, эффективность, энергосбережение, соблюдение экологических требований и отличную отделку.

Сотрудники обычно предпочитают работать с сухим порошком, а не с жидкими красками, а домашние проблемы и загрязнение одежды сведены к минимуму. Кроме того, соблюдение федеральных норм и правил штата проще, что позволяет сэкономить время и деньги. Короче говоря, порошковое покрытие может обеспечить пять «Es»: экономичность, эффективность, энергосбережение, соблюдение экологических требований и отличную отделку.Порошковые покрытия бывают двух типов: термопластические и термореактивные. Термопластические порошки плавятся и текут при воздействии тепла, но они продолжают иметь тот же химический состав после охлаждения и затвердевания.Термореактивные порошковые покрытия также плавятся под воздействием тепла, но затем они химически сшиваются внутри себя или с другими реактивными компонентами. Отвержденное покрытие имеет химическую структуру, отличную от основной смолы. Термореактивные покрытия термостойкие и, в отличие от термопластичных порошков, не размягчаются до жидкой фазы при повторном нагреве.

Термореактивные порошки также можно наносить распылением для получения более тонких пленок с лучшим внешним видом, чем некоторые покрытия из термопластичных порошков.

Термореактивные порошки также можно наносить распылением для получения более тонких пленок с лучшим внешним видом, чем некоторые покрытия из термопластичных порошков.Основным движущим фактором в разработке материалов для порошковых покрытий было стремление к созданию экологически чистой альтернативы краскам с содержанием растворителей. В поисках распыляемого покрытия с низким содержанием летучих органических соединений Dr. Pieter g. Де Ланге из Нидерландов разработал процесс приготовления клея-расплава в смесителе с Z-образными лопастями. Это сделало материалы порошкового покрытия намного более однородными и предоставило возможность для более тонкопленочных термореактивных продуктов, которые могли бы лучше конкурировать с жидкими покрытиями. Де Ланге также разработал метод нанесения термореактивных порошковых покрытий электростатическим распылением в 1960 году.Добавив к сухому порошку сжатый воздух для «псевдоожижения» материала, он смог распылить покрытие и создать декоративную пленку.

Этот процесс был введен в Соединенных Штатах в 1960-х годах, и его быстрый рост продолжался в течение следующих 30 лет.

Этот процесс был введен в Соединенных Штатах в 1960-х годах, и его быстрый рост продолжался в течение следующих 30 лет.Предварительная обработка порошка

Первым этапом процесса порошкового покрытия является подготовка или предварительная обработка деталей. Покрываемый продукт подвергается операциям очистки и предварительной обработки, чтобы гарантировать, что покрываемые поверхности чистые и не содержат жира, пыли, масел, ржавчины и других загрязнений.Предварительная химическая обработка обычно проводится в серии распылительных камер. Детали сначала очищаются щелочным, кислотным или нейтральным очистителем. Во многих случаях поверхность детали обрабатывается конверсионным покрытием из фосфата железа или цинка или конверсионным покрытием из переходного металла, например, оксидом циркония. Каждая стадия обычно разделяется стадией ополаскивания для удаления остатков химического вещества. Системы распыления позволяют производить предварительную обработку деталей самых разных размеров и конфигураций; для некоторых применений вместо спрея можно использовать емкости для окунания.

Выбор конкретного процесса предварительной обработки зависит от характеристик материалов покрытия и подложки, а также от конечного использования продукта, на который наносится покрытие. Предварительная обработка, наиболее часто используемая при порошковой окраске, представляет собой фосфат железа для стали, фосфат цинка для оцинкованных или стальных поверхностей и фосфат хрома или нехромовую обработку для алюминиевых подложек. В дополнение к традиционным фосфатным процессам появилась новая группа технологий, в которых используются переходные металлы и металлоорганические материалы или другие альтернативы.Эти альтернативные конверсионные покрытия можно наносить с небольшим нагревом или без него, и они менее склонны к накоплению шлама в ванне предварительной обработки, чем традиционные составы фосфата железа или цинка. В результате повышается эффективность эксплуатации с точки зрения снижения затрат на электроэнергию, уменьшения занимаемой площади и требований к удалению отходов.

Среди других достижений — системы уплотнений без хрома, которые могут обеспечить улучшенную защиту от коррозии стали, оцинкованной стали и алюминиевых сплавов.

Среди других достижений — системы уплотнений без хрома, которые могут обеспечить улучшенную защиту от коррозии стали, оцинкованной стали и алюминиевых сплавов.Сухие продукты для предварительной обработки, такие как ополаскивание уплотнения фосфатом щелочного металла, могут сократить количество этапов, необходимых перед нанесением порошкового покрытия.Обработка хромом на месте эффективна на многометаллических подложках и может быть единственной предварительной обработкой, необходимой для некоторых применений. Также широко используются нехромированные технологии. Обработка алюминия без содержания хрома со временем стала очень популярной с превосходными эксплуатационными характеристиками.

После завершения процесса химической обработки детали сушат в низкотемпературной сушильной печи. Затем они готовы к нанесению покрытия.

Для многих функциональных применений можно использовать предварительную механическую обработку, такую как песок или дробеструйная обработка.

В этом методе высокоскоростной воздух используется для подачи песка, крошки или стальной дроби к субстрату, создавая анкерный рисунок на детали, который улучшает адгезию порошкового покрытия к субстрату. Механическая очистка особенно полезна для удаления неорганических загрязнений, таких как ржавчина, прокатная окалина и лазерный оксид.

В этом методе высокоскоростной воздух используется для подачи песка, крошки или стальной дроби к субстрату, создавая анкерный рисунок на детали, который улучшает адгезию порошкового покрытия к субстрату. Механическая очистка особенно полезна для удаления неорганических загрязнений, таких как ржавчина, прокатная окалина и лазерный оксид.Механическая струйная очистка может использоваться отдельно или вместе с химической обработкой. Пескоструйная обработка создает отличную поверхность для склеивания, но не добавляет дополнительной защиты от коррозии.Во многих случаях поверхность после струйной обработки сначала покрывается подходящей грунтовкой, чтобы добавить дополнительную защиту от коррозии на поверхности, предназначенные только для струйной обработки. Грунтовку можно дополнительно улучшить, используя материал, содержащий цинк.

Нанесение порошка

Самый распространенный способ нанесения порошковых лакокрасочных материалов — это распылительное устройство с системой подачи порошка и электростатический пистолет-распылитель.

Покрасочная камера с системой сбора порошка используется для ограждения процесса нанесения и сбора любого излишне распыленного порошка.

Покрасочная камера с системой сбора порошка используется для ограждения процесса нанесения и сбора любого излишне распыленного порошка.Системы подачи порошка состоят из контейнера для хранения порошка или загрузочного бункера и насосного устройства, которое перемещает смесь порошка и воздуха в шланги или питающие трубки. Некоторые загрузочные бункеры вибрируют, чтобы предотвратить засорение или комкование порошков перед их попаданием в транспортные линии.

Электростатические пистолеты-распылители направляют поток порошка. В них используются форсунки, которые контролируют размер, форму и плотность распыляемой струи, когда она выходит из пистолета. Они также заряжают распыляемый порошок и контролируют скорость осаждения и расположение порошка на мишени.Пистолеты-распылители могут быть ручными (переносными) или автоматическими (закрепленными на фиксированной стойке, возвратно-поступательном механизме или другом устройстве, обеспечивающем перемещение пистолета). Заряд, приложенный к частицам порошка, побуждает их оборачиваться вокруг детали и осаждаться на поверхностях продукта, которые не находятся непосредственно на пути пистолета

Пистолеты для зарядки коронным разрядом, наиболее часто используемые, создают высоковольтное электростатическое поле малой силы тока между электродом и покрываемым продуктом.

Частицы порошка, которые проходят через ионизированное электростатическое поле на кончике электрода, становятся заряженными и осаждаются на электрически заземленной поверхности детали.

Частицы порошка, которые проходят через ионизированное электростатическое поле на кончике электрода, становятся заряженными и осаждаются на электрически заземленной поверхности детали.Альтернативным зарядным механизмом является распылительный пистолет с трибозарядкой. В таком пистолете частицы порошка получают свой электростатический заряд от трения, которое возникает, когда частицы трутся о твердый изолятор или проводник внутри пистолета. Изолятор отделяет электроны от порошка, создавая положительно заряженные частицы порошка.

Порошоктакже можно наносить с помощью распылителя, называемого колоколом или роторным распылителем. В пороховых раструбах используется турбина, которая вращается в закрытой пороховой раструбной головке.Порошок подается в колпак и распределяется по кругу под действием центробежной силы. Порошок проходит через электрическое поле между колпаком или установленным снаружи электродом и собирает заряд. Пороховой колпак обеспечивает высокий уровень эффективности зарядки и передачи.

Более крупный рисунок раструба очень эффективен для покрытия больших деталей.

Более крупный рисунок раструба очень эффективен для покрытия больших деталей.Использование осцилляторов, возвратно-поступательных механизмов и роботов для управления распылительным оборудованием снижает затраты на рабочую силу и обеспечивает более стабильный охват во многих областях применения.Срабатывание пистолета (включение и выключение пистолета с помощью устройства, которое может определять правильное расположение деталей) может уменьшить чрезмерное распыление, что приводит к снижению затрат на материалы и техническое обслуживание.

Другие системы нанесения порошков

В дополнение к нанесению распылением с помощью электростатических пистолетов, порошковые лакокрасочные материалы можно наносить методом погружения, называемым псевдоожиженным слоем. Порошковое покрытие в псевдоожиженном слое было разработано Эдвином Геммером для нанесения термопластичных смол и запатентовано в 1953 году.

При нанесении покрытия в псевдоожиженном слое детали предварительно нагревают до 450–500 ° F, а затем погружают в резервуар, заполненный порошковым материалом, который был «псевдоожижен» путем добавления сжатого воздуха через пористую мембрану на дне резервуара.

В некоторых случаях порошок имеет электростатический заряд.

В некоторых случаях порошок имеет электростатический заряд.Другой вариант — распыление пламенем. В пламенном напылении, которое используется для нанесения термопластичных порошковых материалов, порошок продвигается через пламя в тепловом пистолете с использованием сжатого воздуха. Тепло пламени плавит порошок, избавляя от необходимости использовать печи.

Еще один способ нанесения — горячее флокирование. В этом процессе покрываемая деталь предварительно нагревается, так что распыляемый порошок превращается в гель при контакте с горячей поверхностью детали. Горячий флокирование часто используется для функциональных эпоксидных покрытий, поскольку он создает толстую пленку, обеспечивающую исключительные характеристики. Эти продукты на основе эпоксидной смолы (FBE) часто используются для покрытия клапанов и труб, используемых в экстремальных условиях, таких как нефтяные месторождения или шельф.

Кабины для порошкового напыления

Порошковые кабиныспроектированы таким образом, чтобы безопасно удерживать избыточное распыление порошка.

Входные и выходные отверстия кабины должны иметь надлежащий размер, чтобы обеспечить зазор для размеров деталей, на которые наносится покрытие, а потоки воздуха через камеру должны быть достаточными для направления всего избыточного распыления в систему утилизации, но не настолько сильными, чтобы они нарушали осаждение и удержание порошка на поверхности. часть.

Входные и выходные отверстия кабины должны иметь надлежащий размер, чтобы обеспечить зазор для размеров деталей, на которые наносится покрытие, а потоки воздуха через камеру должны быть достаточными для направления всего избыточного распыления в систему утилизации, но не настолько сильными, чтобы они нарушали осаждение и удержание порошка на поверхности. часть.Существуют кабины, предназначенные для ограниченного серийного производства, и кабины большего размера, предназначенные для массовых операций, когда детали транспортируются на каком-либо подвесе. Камеры пакетной обработки используются для нанесения покрытия на отдельные детали или группы деталей, которые подвешиваются на одной подвеске, стойке или тележке.Конвейерные кабины могут обеспечить непрерывное покрытие деталей, подвешенных на подвесной конвейерной линии, при средних и высоких производственных процессах.

Кабины с цепочкой на краю предназначены для использования с перевернутым конвейером, имеющим шпиндели или держатели для удержания деталей.

Детали вращаются на шпинделе, проходя мимо стационарных пороховых пистолетов.

Детали вращаются на шпинделе, проходя мимо стационарных пороховых пистолетов.Плоские кабины и конвейерная система используются для одностороннего покрытия листового металла и аналогичных деталей минимальной толщины. В камерах с плоским конвейером используется горизонтальный конвейер, который проходит через камеру для порошка и переносит на ее поверхность деталь, на которую необходимо нанести покрытие.

Правильно спроектированные, эксплуатируемые и обслуживаемые порошковые системы могут позволить изменение цвета от восстановленного цвета к другому восстановленному цвету в течение от 45 минут до менее чем 15 минут. Для изменений цвета, которые не устраняют избыточное распыление, время смены цвета может быть сокращено до нескольких минут для автоматизированных систем и до одной минуты для ручных систем. Порошковая кабина может включать специальные функции, которые облегчают изменение цвета, такие как непроводящие стены, которые не притягивают порошок, изогнутые стены камеры, чтобы препятствовать накоплению порошка в углах, или автоматические подметальные машины, которые сметают частицы порошка на пол и в системы сбора.

Быструю смену цвета также можно облегчить с помощью продувочных форсунок, установленных на каждом стволе пистолета, и легко заменяемых соединений на задней части пистолета за пределами кабины. Оружие может иметь автоматическую продувку внешней части стволов, а также использовать автоматическую систему продувки внутренней части шлангов и стволов.

В системах регенерации порошкаиспользуются циклоны или картриджные фильтрующие модули, которые могут быть выделены для каждого цвета и удалены и заменены при необходимости смены цвета.Поставщики оборудования значительно улучшили конструкцию окрасочных камер, которые могут обеспечить как быструю смену цвета с минимальным временем простоя, так и восстановление большого процента избыточного распыления. Использование правильной технологии извлечения порошка может увеличить его использование. Решение о том, регенерировать порошок для повторного использования или нет, зависит от ценности порошка, на который было нанесено избыточное распыление, по сравнению со временем и затратами, связанными с процессом восстановления.

В случае длительного использования дорогостоящего порошка может быть очень экономичным проведение 15-минутного или более длительного изменения цвета, но в случае короткого цикла или порошка с низкой стоимостью время может быть неоправданным.

В случае длительного использования дорогостоящего порошка может быть очень экономичным проведение 15-минутного или более длительного изменения цвета, но в случае короткого цикла или порошка с низкой стоимостью время может быть неоправданным.Отверждение деталей с порошковым покрытием

Термореактивные порошковые материалы требуют применения определенного количества тепловой энергии в течение определенного времени для осуществления химической реакции, необходимой для сшивания энергии в пленку. Порошковый материал плавится под воздействием тепла, стекает в ровную пленку и затем начинает химически сшиваться, прежде чем в конечном итоге достигнет полного отверждения. Для получения энергии, необходимой для отверждения, можно использовать различные методы.

В конвекционных печахиспользуется источник тепла (обычно природный газ) и вентилятор для распределения и циркуляции воздуха через канал внутри духовки.Нагретый воздух, в свою очередь, нагреет деталь, а затем и покрытие.

Конвекционные печи являются наиболее распространенным типом сушильных шкафов, используемых для порошка. Когда деталь достигнет максимальной температуры, она будет проводить тепло в покрытие и вызывать отверждение порошка.

Конвекционные печи являются наиболее распространенным типом сушильных шкафов, используемых для порошка. Когда деталь достигнет максимальной температуры, она будет проводить тепло в покрытие и вызывать отверждение порошка.Инфракрасные (ИК) печи, использующие в качестве источника энергии газ или электричество, излучают излучение в инфракрасном диапазоне длин волн. Эта излучаемая энергия поглощается порошком и подложкой непосредственно под порошком, не нагревая всю деталь до температуры отверждения.Это позволяет относительно быстро нагреваться, заставляя порошок течь и отверждаться при воздействии в течение достаточного времени. Детали можно отверждать в инфракрасной печи за меньшее время, но форма и плотность детали могут повлиять на равномерность отверждения.

Комбинированные печи обычно используют ИК-излучение в первой зоне для быстрого плавления порошка. Следующая конвекционная зона может тогда использовать относительно более высокие воздушные потоки без нарушения порошка. Эти более высокие потоки обеспечивают более быструю теплопередачу и более короткое время отверждения.

Доступны различные технологии радиационного отверждения, включая ближнее инфракрасное, ультрафиолетовое (УФ) и электронно-лучевое (EB).Эти процессы могут открыть новые области применения для порошкового покрытия термочувствительных подложек, таких как дерево, пластмассовые детали и сборные компоненты с термочувствительными деталями.

Для УФ-отверждениятребуются специально разработанные порошки, которые можно отверждать под воздействием ультрафиолета. Сначала порошок необходимо подвергнуть достаточному нагреву, чтобы он расплавился под воздействием ультрафиолетовой энергии; Первоначальный источник тепла обычно инфракрасный, но также можно использовать конвекционный нагрев. Затем покрытие подвергается воздействию УФ-лампы.Фотоинициатор в материале покрытия поглощает УФ-энергию и превращает расплавленную пленку в твердое отвержденное покрытие за считанные секунды.

Для отверждения в ближнем инфракрасном диапазоне также используются специально разработанные порошки в сочетании с высокоэнергетическими источниками света и системами высокофокусных отражателей для завершения процесса порошкового покрытия и отверждения в течение нескольких секунд. Эта технология может принести пользу чувствительным к нагреву собранным деталям, таким как внутренние прокладки, гидроцилиндры и канистры подушек безопасности.

Индукционные печиобычно используются для предварительного нагрева деталей перед нанесением порошкового покрытия, чтобы ускорить формирование пленки.Они часто используются для нанесения эпоксидных покрытий, связанных плавлением, таких как бетонная арматура и покрытие труб, используемых для транспортировки газа. Такие системы работают на высоких линейных скоростях, и обычно толщина пленки превышает 10 мил.

Развитие порошковых технологий

Последние разработки в нескольких областях оборудования для нанесения порошка и обработки значительно повысили производительность и качество всего процесса, а также расширили возможности применения деталей с порошковым покрытием. К ним относятся нанесение на древесноволокнистые плиты средней плотности (МДФ), пултрузию, стекло и другие уникальные основы.Продукты для отверждения при более низких температурах были разработаны для работы с термочувствительными подложками.

Разработан процесс нанесения порошкового покрытия на пластмассовые детали в форме, при котором материал порошкового покрытия распыляется на нагретую полость формы перед началом цикла формования. Во время операции формования порошковое покрытие химически связывается с формовочной массой, в результате чего получается продукт с покрытием, устойчивым к сколам и ударам.

Многослойные процессы были разработаны для обеспечения исключительной производительности в сочетании с очень высококачественным внешним видом.Грунтовки, базовые покрытия и цветные покрытия сочетаются с прозрачными покрытиями на автомобильной продукции, лодках и других продуктах, требующих исключительного качества.

Достижения в области микропроцессоров и робототехники также способствуют увеличению производства на предприятиях по нанесению порошковых покрытий. Роботы обычно используются там, где важными факторами являются повторяемость и высокая производительность ограниченного набора компонентов. В сочетании с аналоговым выходом порошка и регуляторами напряжения роботы могут регулировать параметры подачи порошка во время нанесения покрытия, а маневры слишком сложны для выполнения вручную.

Рынки и области применения порошковых покрытий