Как правильно выбрать и укладывать подложку под ламинат и другие покрытия

Долговечность и износоустойчивость таких напольных покрытий как ламинат, паркет и линолеум во многом зависит от того, грамотно ли подобрана и уложена подложка. Важность выбора подложки неоспорима: в частности, производители ламината вольны отказать в гарантийном обслуживании, если качества напольного покрытия ухудшились из-за того, что была выбрана «неправильная» подложка.

Выбор подложки

Основываясь на совокупности следующих факторов, вы сможете правильно выбрать подложку под ламинат, паркет и другие покрытия:

- Вид напольного покрытия;

- Температура и уровень влажности в помещении;

- Основание пола, на которое будет производиться монтаж покрытия: бетон, древесина и др.;

- Наличие неровностей и перепадов уровня пола.

Функции подложки

Подложка для пола выполняет следующие функции:

- Сглаживание неровностей пола.

- Звукоизоляция. В особенности это касается ламината: уложив плавающим способом 8-миллиметровые доски, невозможно избежать образования пустот, в которых будут отзываться звуки шагов. Чтобы «погасить» шумы, под доски нужно уложить подложку;

- Гидроизоляция. Изнутри на напольное покрытие воздействует влага, выделяемая из цементной стяжки (напольное покрытие нельзя укладывать на невысохшую стяжку, в противном случае под ним всегда будет сыро), чтобы этого избежать, между полом и покрытием укладывается слой влагонепроницаемой пленки;

- Смягчение механической и ударной нагрузки на покрытие и замковые соединения паркета или ламината;

- Повышение теплопроводности.

Какую подложку выбрать: виды и их особенности

Отвечая на вопрос, какая подложка лучше, специалисты единогласно заявляют – пробковая. В числе преимуществ материала:

В числе преимуществ материала:

- Устойчивость к влиянию плесени и гнили;

- Долговечность;

- Хорошая амортизация и мягкость;

- пробковое полотно;

- прессованная пробковая крошка;

- битумно-пробковый материал: крафт-бумажная основа и битум с пробковой крошкой;

- резино-пробковая – лучшая подложка под ламинат и паркетную доску в помещениях с высокой влажностью.

Наиболее существенный недостаток пробки – высокая стоимость. Уменьшить затраты на подложку можно заменив пробку более дешевым аналогом – «изолон». В этом случае под подложку непременно нужно уложить пароизолирующую пленку из полиэтилена.

Также можно выбрать и другие разновидности подложки:

- Вспененный полипропилен – материал с высокой влагостойкостью. Ввиду особой, воздушной структуры, он не выдерживает длительной статической нагрузки – пузыри с воздухом лопаются, и в этих зонах материал «притаптывается»;

- Пенополистирол – водостойкая подложка, рассчитанная на значительные нагрузки.

Главный недостаток – токсичность при горении. Не годится для неровных поверхностей;

Главный недостаток – токсичность при горении. Не годится для неровных поверхностей; - Фольгированная подложка обладает хорошими термосберегающими свойствами;

- Хвойная подложка – материал, схожий с пробкой, но благодаря особой структуре – более «дышащий»;

- Полиэтиленовая пленка – самый дешевый, но недолговечный образец подложки, теряющий свои свойства уже спустя пару лет;

- Комбинированная подложка – пенополистирол и полиэтилен. Пригоден лишь для использования под систему «теплый пол», сам по себе он плохо сохраняет тепло;

- Интегрированные каучуковые подложки приклеены к обратной стороне ламелей ламината прямо в заводских условиях.

Выбор толщины подложки

Одно из самых популярных заблуждений насчет подложки – двухслойная укладка материала с целью удваивания теплосберегающих и шумоизоляционных свойств.

Такой способ действенен лишь в том случае, когда на напольное покрытие не осуществляется никакой нагрузки.

Вне зависимости от того, какую подложку под ламинат вы выберете, нельзя выходить за рамки оптимальной 3-мм толщины материала. Малейшее утолщение может привести к повреждению замковых соединений ламината.

Нюансы укладки подложки

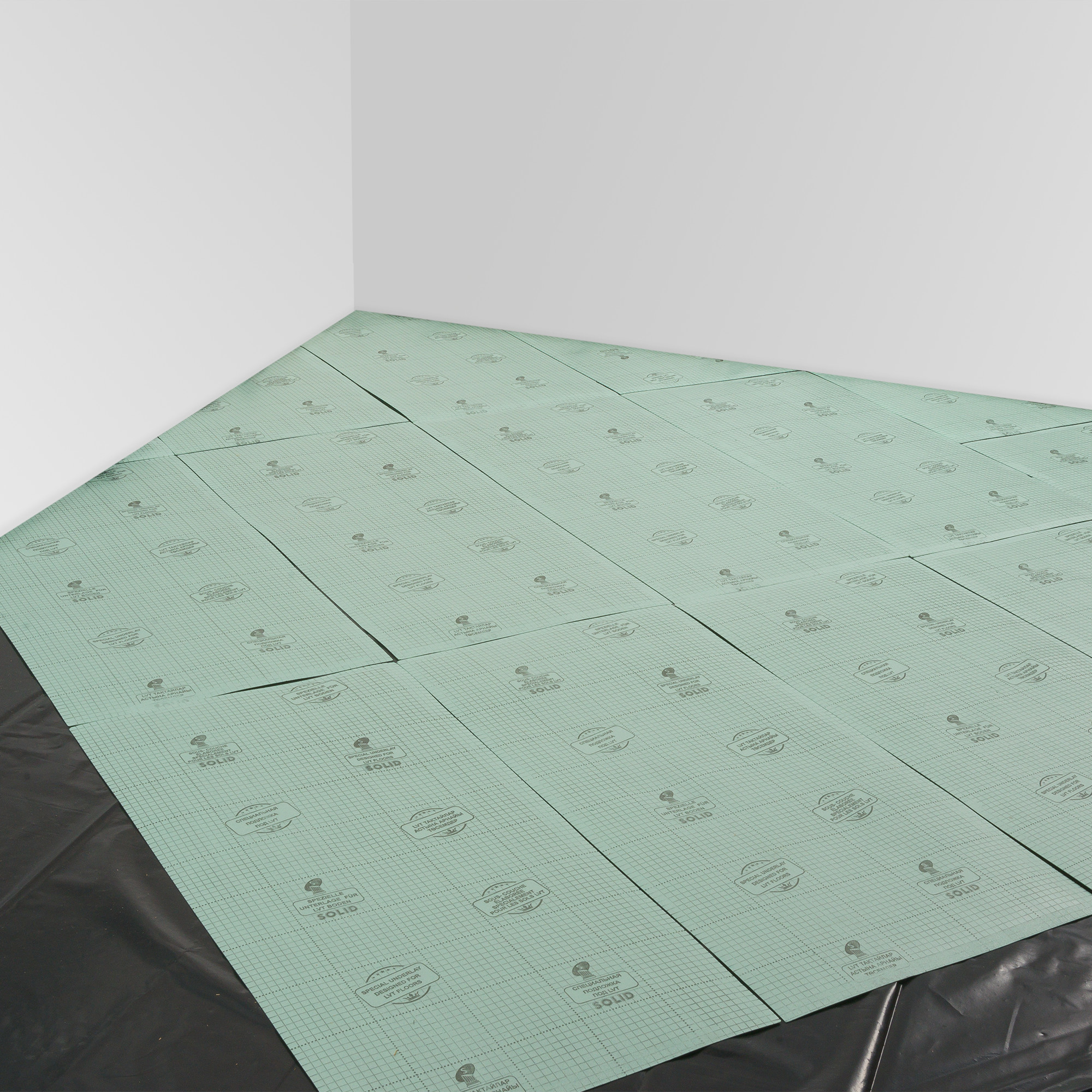

Главное правило монтажа – соблюдение шахматного порядка: нельзя, чтобы швы покрытия совпадали со швами подложки. Если нарушить его, любая поверхностная влага сможет свободно проникнуть под ламели, скапливаясь в лужи.

Листы подложки укладываются без перехлеста, с 1-сантиметровыми отступами вдоль стен (такой запас нужен для отвода лишней влаги). Рулонная подложка укладывается внахлест на стену, но без нахлеста между отдельными полосами. Если подложка будет создавать большие перепады уровня, ламинат просто не получится уложить ровно. С торца отдельные куски подложки (листы или полосы) стыкуются при помощи малярного скотча.

Вне зависимости от того, насколько хорошо подложка задерживает влагу, под неё нужно стелить полиэтиленовую пленку толщиной в 200 мкм. Перед настилом пленки нужно убедиться, что бетонное основание сухое. Грамотный выбор и правильная укладка подложки гарантируют, что напольное покрытие будет исправно эксплуатироваться на протяжении всего заявленного производителем срока, и даже дольше.

Если вы всё ещё сомневаетесь в том, как правильно выбирать и укладывать подложку, посмотрите предложенное нами видео, а лучше выберите услугу профессионалов, которые без труда в короткие сроки произведут монтаж подложки под любое покрытие.

Полезные видео по выбору и укладке подложки

Какую подложку выбрать под ламинат — советы от профи

Присматривая ламинат для своей квартиры, нужно и про подложку не забыть. Конечно, если вы не покупаете марку, с уже приклеенной подложкой. Но чаще всего, её приходится покупать именно отдельно, поэтому, как выбрать подложку под ламинат, вопрос не менее важный, чем выбор самого напольного покрытия.

Конечно, если вы не покупаете марку, с уже приклеенной подложкой. Но чаще всего, её приходится покупать именно отдельно, поэтому, как выбрать подложку под ламинат, вопрос не менее важный, чем выбор самого напольного покрытия.

Подложка под ламинат, очень важный элемент в общей конструкции пола. Качественная, хорошая подложка продлит срок службы ламината. Основные функции:

Разумеется, все эти факторы, влияют на ламинированный паркет. Но в продаже есть немало разновидностей подложек, и каждая, может иметь как какие-то дополнительные функции и преимущества, так и некоторые недостатки. Предлагаю рассмотреть виды подложек под ламинат и паркетную доску, которые представлены в нашем интернет магазине.

Наиболее распространённые виды подложки это:

Отличаются качеством, способом монтажа, стоимостью. Детально вдаваться в виды каждой из подложки не будем, просто рассмотрим основные варианты, сравним плюсы, и недостатки.

Самая дорогая из представленных подложек, которая обладает достаточно высокими теплоизоляционными, и звукоизоляционными качествами. Надёжно защищает ламинат от контакта с черновым полом, почти не деформируется, хорошо выдерживая нагрузки. Изготавливается из натуральных материалов, экологически чистый продукт.

Надёжно защищает ламинат от контакта с черновым полом, почти не деформируется, хорошо выдерживая нагрузки. Изготавливается из натуральных материалов, экологически чистый продукт.

Кроме высокой цены, эта подложка имеет один, но существенный недостаток – у неё плохая пароизоляция. Так, при укладке на бетон, нижняя сторона напольного покрытия может скапливать влагу. Поэтому, если вам нужно укладывать ламинат на бетон, обязательно перед настилом такой подложки, понадобиться ещё один, дополнительный гидроизолирующий слой (плёнка). Ещё вариант, это обработать её специальным водоотталкивающим средством, но получить полную защиту от влаги, все равно не получиться. Укладка подложки из пробки во влажных комнатах-помещениях, не рекомендуется.

В первую очередь пробковая подложка будет хорошим решением для укладки именно в сухих помещениях, и лучше всего, на чистое и ровное деревянное основание. Выпускается в рулонах. Укладывается встык, без нахлёста. Для удобства работы, стыки можно зафиксировать при помощи малярной ленты.

Технические характеристики пробковой подложки:

Плюсы: натуральный, очень долговечный материал. Отличные показатели по звукоизоляции, теплоизоляции. Стойкость к деформации, практически не слёживается. За счет высокой плотности уменьшены амортизационные нагрузки, что хорошо сказывается на замковой системе, и при ходьбе по уложенному полу.

Минусы: Очень дорогая, и это главное. Продаётся кратно рулону, что не экономно. Плохо переносит контакты с влагой, может впитывать её. При укладке на бетонные основания требует дополнительных расходов. При малой плотности легко разрушается, рвётся. Достаточно неудобная при монтаже.

Рулонная пенополиэтиленовая подложка.

Пенополиэтиленовая подложка, наиболее востребована в магазинах, из-за достаточно низкой стоимости, в сочетании с отличной влагостойкостью. Делится на несколько видов:

- Сшитый пенополиэтилен (ППЭ)

- Несшитый пенополиэтилен (НПЭ)

Подложка из вспененного полиэтилена (изолона), сама по себе является гидроизоляционным слоем, поэтому хорошо подходит для укладки на бетон, и во влажных помещениях. Она обладает и хорошими теплоизоляционными свойствами. Покупать такую подложку, лучше из сшитого полиэтилена, который имеет большую прочность.

Она обладает и хорошими теплоизоляционными свойствами. Покупать такую подложку, лучше из сшитого полиэтилена, который имеет большую прочность.

Существенный недостаток, это, пожалуй, быстрое слёживание и потеря формы, и как результат, скорое проседание и уменьшение амортизации. Увеличивается нагрузка на замковую систему, особенно в критичных, самых проходимых местах: дверные проёмы, коридоры.

Также, подложка отличается достаточно плохой звукоизоляцией, особенно потери ощутимы со временем. Стоит ещё отметить, что такой материал не любит ультрафиолетовых излучений и его очень легко повредить во время укладки. За счет низкой стоимости подложки, зачастую шла в качестве подарка вместе с ламинатом. Мы стараемся не предлагать её в качестве подкладки под напольные покрытия.

Технические характеристики вспененной подложки:

- Форма поставки: Рулоны по 25-100м.кв. Толщина от 2мм до 25мм (под заказ можно сделать толщину больше).

- Плотность: от 20кг/м3 до 28кг/м3.

- Теплопроводность: 0.032Вт/мК

- Изоляция ударного шума: 18-20дБ

- Водопоглощение по объёму: 0.8%

- Устойчивость к нагрузке: слабая

Плюсы: Низкая стоимость, одна из причин популярности. Безопасна для человека, не выделяет вредных веществ даже при нагреве. Высокая стойкость к влаге, агрессивным веществам. Не гниёт, очень долговечная.

Минусы: Слеживается, увеличивая тем самым нагрузку на финишное покрытие. Этот нюанс перечёркивает все достоинства материала. Теряет свои характеристики со временем, в том числе звукоизоляционные свойства.

Листовая подложка из экструдированного пенополистирола.Пенополистирольная, или подложка из экструдированного пенополистирола, пожалуй, самая популярная среди покупателей. Так называемый «стандарт». По сути, она обладает практически теми же свойствами что и подложка из пенополиэтилена, но со значительными улучшениями по всем основным характеристикам. Особенно в плане прочности, плотности и тепло-звукоизоляции. Умеренная жёсткость подложки из этого материала, хорошо компенсирует небольшие неровности пола, и улучшает шумоизоляцию.

Особенно в плане прочности, плотности и тепло-звукоизоляции. Умеренная жёсткость подложки из этого материала, хорошо компенсирует небольшие неровности пола, и улучшает шумоизоляцию.

Как и в случае с пенополиэтиленом, пенополистирольная подложка также паронепроницаемая, и дополнительная гидроизоляционная плёнка, как с подложкой из пробки, в принципе не нужна. Однако стоит следовать рекомендациям производителя пола, тем более что плёнка стоит недорого.

Явных недостатков у пенополистирольной подложки не замечено, но мы отметим, возможную потерю формы с годами, и токсичность у некоторых производителей (проверяйте сертификат). Подложка из пенополистирола продаётся в листовой форме, встречается и в рулонах.

Технические характеристики листовой пенополистирольной подложки.

- Форма поставки: В основном – листовые варианты с толщиной от 2мм до 8мм. Есть рулонные подложки толщиной о 2мм до 5мм, но работать с ними очень сложно.

- Плотность: от 30кг/м3 до 45кг/м3.

- Теплопроводность: 0.029Вт/мК

- Изоляция ударного шума: 19-22дБ

- Водопоглощение по объёму за 24 часа: 0.2%

- Водопоглощение по объёму за 30 суток: 0.4%

- Устойчивость к нагрузке: 6-9т/м.кв.

- Устраняет неровности: до 2.5мм.

Плюсы: Привлекательная стоимость. Достаточно хорошие характеристики по звукоизоляции. Быстрый монтаж. Самая популярная и доступная по соотношению цена-качество подложка

Минусы: Возможно выделение вредных веществ (рекомендуем ознакомится с сертификатами). Под нагрузкой, может слёживаться, что плохо влияет на замки ламината (обращайте внимание на плотность).

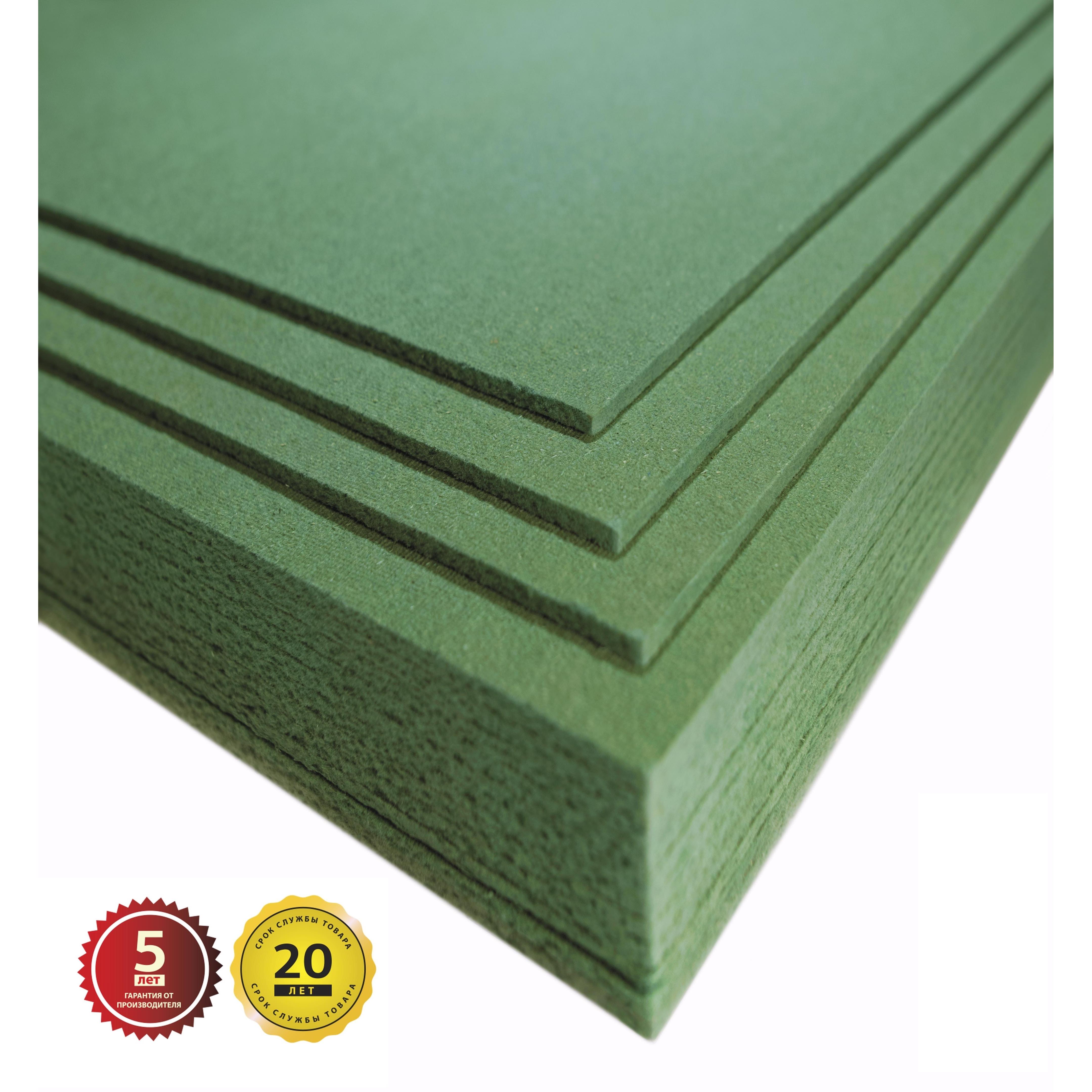

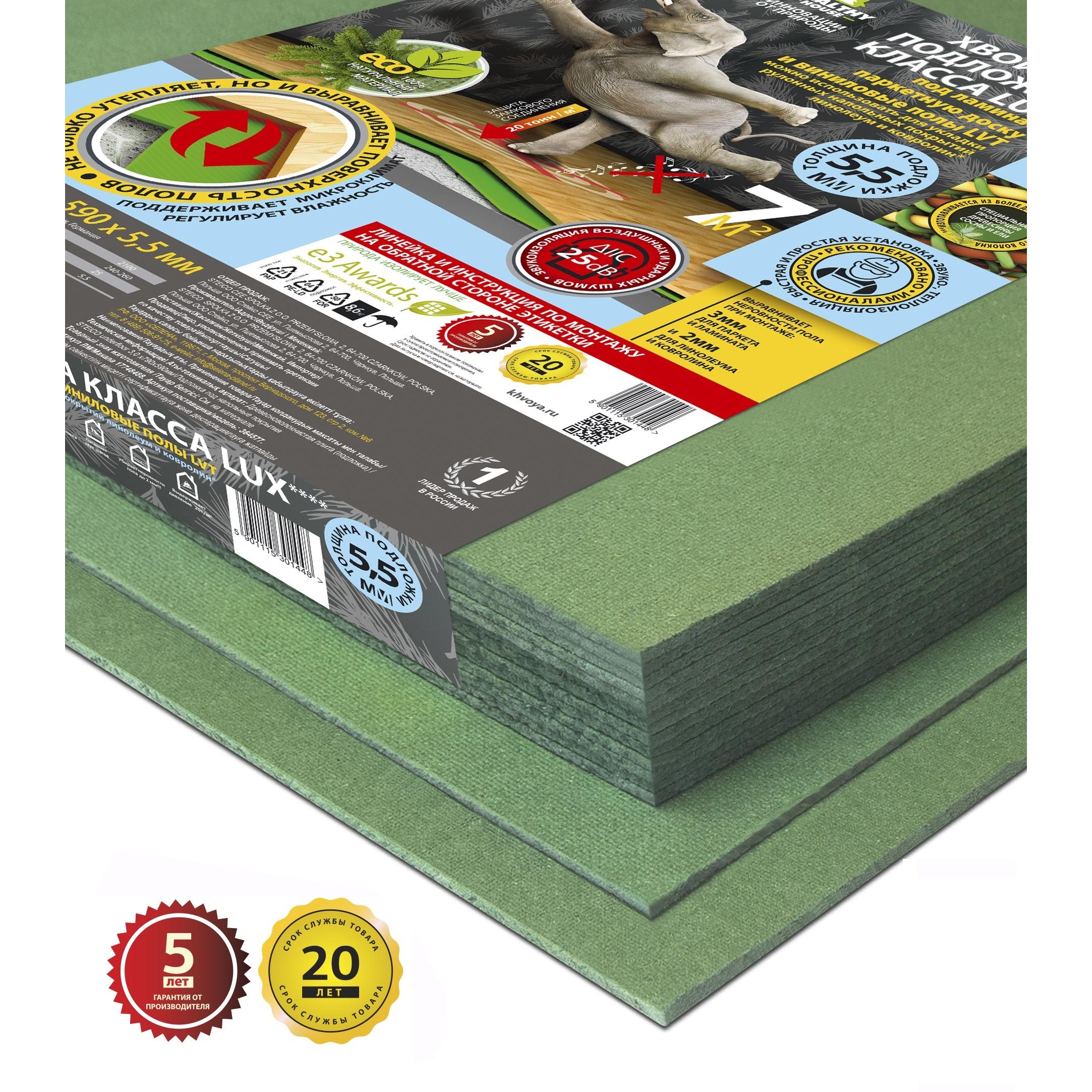

Хвойная древесная подложка под ламинат и паркетную доску.Древесной подложке можно петь дифирамбы. Изготавливается из древесной стружки хвойных пород дерева, которые прессуются под высоким давлением. Скрепление (склеивание) происходят с помощью натуральной древесной смолы. Экологически безопасная. Благодаря высокой плотности не слеживается, при этом имеет хорошие амортизационные характеристики.

Экологически безопасная. Благодаря высокой плотности не слеживается, при этом имеет хорошие амортизационные характеристики.

Благодаря отличным показателям мы рекомендуем использовать данную подложку под ламинат и паркетную доску. При демократичной цене, древесная подложка превосходит по показателям пробковую подложку. Стоимость в три раза ниже в сравнении с пробкой, и всего в 1.5-2 раза выше в сравнении с экструдированным пенополистиролом.

Технические характеристики хвойной подложки:- Форма поставки: Форма поставки: Листовая толщиной от 3мм до 10мм, специальные до 60мм. Рулонные варианты – 5мм

- Плотность: примерно 240кг/м3

- Теплопроводность: 0.048Вт/мК

- Изоляция ударного шума: 22-23дБ

- Водопоглощение по объёму за 24 часа: 0.2%

- Водопоглощение по объёму за 30 суток: 0.4%

- Устойчивость к нагрузке: 15-19т/м.

кв.

кв. - Устраняет неровности: до 3мм.

Плюсы: Привлекательная стоимость. Хорошие показатели по уменьшению ударного и диффузного звука. Экологически чистый, безвредный, натуральный материал. Высокая плотность исключает проседания, слеживание. Сглаживает небольшие неровности основания. Диффузно открытый материал, пропускает влагу.

Минусы: При использовании во влажных помещениях, рекомендовано дополнительно использовать плёнку. Тоже самое, при укладке подложки на молодой бетон, но в данном случае производители ламината рекомендуют использовать ПЭТ-пленку для любых видов подкладки.

В качестве бонуса ответим на вопрос от подписчика нашей группы ВКонтакте.

Какой толщины выбрать подложку под ламинат, паркетную доску?Толщина подложки может быть разной, но выбирать толщину нужно обязательно в соответствии с рекомендациями производителя, а также типа пола. Очевидно, что слишком тонкая подложка подойдёт только для идеально выровненной поверхности. Но это не означает, что можно легко компенсировать неровное черновое покрытие, за счёт более толстой подложки. Слишком толстая подложка также может спрессовываться и прогибаться на неровном основании. И ещё больше, нагружать замки ламината, что, как правило, приводит к их дальнейшей поломке.

Но это не означает, что можно легко компенсировать неровное черновое покрытие, за счёт более толстой подложки. Слишком толстая подложка также может спрессовываться и прогибаться на неровном основании. И ещё больше, нагружать замки ламината, что, как правило, приводит к их дальнейшей поломке.

Идеально выровненная поверхность, правильная укладка, одни из условий долговечности вашего напольного покрытия. Оптимальным выбором, считается толщина подложки в 3 мм для ровного пола. Хотя если говорить о подложке из пенополиэтилена, то из-за возможного проседания, рекомендуется использовать толщину около 4 мм. Допустимо увеличение толщины подложки при необходимости стыковки напольного покрытия с другими материалами. В данном случае, рекомендуем присмотреться к подкладкам с высокой плотностью. Многие стараются купить подложку под ламинат и паркетную доску потолще, мол, выше звукоизоляция. Это не так — разница в несколько миллиметров не играет особой роли при тепло-звукоизоляции, но толстая подложка увеличит амортизационные свойства, а это доп.

нагрузка на ваш пол. Не гонитесь за толщиной, если нет необходимости. Комбинировать, использовать подложку различных производителей в несколько слоёв также не рекомендуем.Заключение.

нагрузка на ваш пол. Не гонитесь за толщиной, если нет необходимости. Комбинировать, использовать подложку различных производителей в несколько слоёв также не рекомендуем.Заключение.Кроме вышеупомянутых видов подложек, существуют и модели из других материалов и сочетаний:

- Комбинированные – Tarkoflex, Tuplex, резинопробковые.

- Специальные — фольгированные, для тёплых полов.

- Фирменные – подложки от производителей ламината.

- Подложки на основе войлока, джута, картона, мягкого ДВП.

Практически каждый вид подложек рассмотрен на нашем сайте. В основном, мы отдаём предпочтение проверенным и популярным подкладкам с высокими характеристиками, а также к различным инновационным подложкам.

Чтобы выбрать подложку, нужно учитывать не только требования производителя выбранного вами ламината, но и особенности помещения, в котором вы собираетесь его укладывать.

Обращайте внимание, на ограничение по толщине, которое может быть указано на упаковке с изделием и на пригодность к использованию с тёплыми полами. Учитывайте влажность помещения, наличие тяжёлой мебели и тип чернового основания. Выбирайте только качественные и зарекомендовавшие себя марки изделия, и осуществляйте укладку, на хорошо выровненный пол.

Учитывайте влажность помещения, наличие тяжёлой мебели и тип чернового основания. Выбирайте только качественные и зарекомендовавшие себя марки изделия, и осуществляйте укладку, на хорошо выровненный пол.

Если Вам необходима дополнительная консультация — звоните, специалисты помогут грамотным советом. Понравилась статья? Ниже вы найдёте кнопочки социальных сетей — поделитесь информацией с друзьями.

Почитать интересную статью про замки ламината, можно пройдя по этой ссылке.

обзор видов по толщине, tuplex, isoplaat

Устройство пола из ламината подразумевает установку подложки – специальной прослойки, которая выполняет несколько важных функций. Без нее может появиться скрип, а также щели между планками. Перед тем как выбрать подложку под ламинат нужно ознакомиться с ее свойствами и критериями выбора.

Назначение

Для изготовления ламината в качестве основы применяются ДВП или ДСП. Помимо своих положительных качеств (доступная стоимость, долговечность) они обладают целым рядом недостатков. Прежде всего – впитывание влаги. Для полноценной защиты перед установкой на подготовленную поверхность пола необходимо установить специальный защитный материал.

Помимо своих положительных качеств (доступная стоимость, долговечность) они обладают целым рядом недостатков. Прежде всего – впитывание влаги. Для полноценной защиты перед установкой на подготовленную поверхность пола необходимо установить специальный защитный материал.

Впоследствии он будет выполнять следующие функции.

- Защита панелей от воздействия влаги. Она формируется в результате естественного высыхания бетонной стяжки, именно поэтому пространство между черновым полом и декоративным покрытием должно быть изолировано.

- Выравнивает поверхность пола. Однако этот показатель незначителен, так как толщина подложки под ламинат не должна превышать 3 мм.

- Повышает теплоизоляционные свойства. Установленная теплая подложка под ламинат увеличивает коэффициент сопротивления теплопередачи всего покрытия. Этот фактор важен при монтаже на первом этаже, если внизу находится неотапливаемое помещение или фундамент.

- Улучшение звукоизоляции.

Все это предъявляет повышенные требования к материалу изготовления изолятора. Использование подручных материалов (ветоши, картона и т.д.) для решения этой задачи недопустимо. Поэтому нужно внимательно ознакомиться с параметрами выбора изолирующего материала.

Параметры выбора

Для выбора оптимальной модели необходимо использовать материалы, отвечающие вышеописанным качеством. После монтажа они даже после значительной деформации должны приобретать изначальную форму. На свойства не влияют перепады температур, влажности.

В отличие от стандартной теплоизолирующей прослойки, толщина защитного слоя между декоративным покрытием и черновым полом должна быть небольшая.

Совет

Специалисты рекомендуют выбирать материал с монтажной глубиной не более 3 мм.

Это объясняется свойствами ламината – большая толщина мягкого защитного слоя приводит к увеличению коэффициента амортизации. В результате чего под действием силы тяжести происходит больший прогиб доски и как следствие – повышается вероятность выпадения паза крепления и деформации панели.

Какую подложку выбрать под ламинат, чтобы она послужила как можно дольше, сохраняя свои эксплуатационные качества?

- Основа для монтажа декоративных досок может быть как жесткой, так и эластичной. Для изделий класса 23, 31 и 32 можно устанавливать листы экструдированного пенополистирола, так как толщина досок достаточно высока. В зависимости от того, какой толщины подложка под ламинат будет смонтирована, зависит долговечность покрытия.

- Паропроницаемость. Специалисты до сих пор не сошлись во мнениях – должен ли защитный слой быть полностью водонепроницаемым? Для бетонной стяжки рекомендуют устанавливать мембраны, которые пропускают пары, чтобы цемент постепенно избавлялся от избытка влаги. В деревянном полу эту функцию выполняет воздушный зазор между утеплителем и декоративным покрытием.

- Трудоемкость монтажа. Перед тем как укладывать подложку под ламинат нужно оптимизировать ее расход. Нужно обеспечить минимальное число стыков. Это повысит скорость установки и уменьшит вероятность появления зазора между слоями изолятора.

В настоящее время применяется несколько типов материалов, которые можно условно разделить на две группы — натуральные и искусственные.

Природные материалы

Основой для них служат материалы природного происхождения, обладающие требуемыми эксплуатационными качествами. Но для придания им нужной формы и улучшения характеристик они подвергаются обработке. Поэтому полностью природными их назвать нельзя.

Пробковые изоляторы

До недавнего времени она считалась лучшей для обустройства полов. Пробковая подложка под ламинат, цена качество которой имеет оптимальное соотношение, хорошо сохраняет форму, имеет отличные звукоизолирующие качества.

Преимущества:

- Долгий срок эксплуатации. При соблюдении правил монтажа подложка сможет прослужить более 50 лет;

- Простая установка. Материал легко поддается обработке, для соединения стыков можно использовать стандартный скотч;

- Пористость. Это придает основанию хорошие теплоизоляционные свойства, значительно снижает уровень шума.

Основным недостатком является подверженность воздействию влаги. Структура гигроскопична и при контакте с водой впитывает ее. Поэтому пробковое основание не рекомендуется устанавливать в «мокрых» помещениях — ванной, кухне. Также пробку нельзя монтировать в системах теплого пола.

Совет

Для защиты от влаги можно использовать фибропленку. Она стелется поверх основания и предотвращает его намокание.

Некоторые производители проводят обработку ее поверхности битумом или аналогичным ему водоотталкивающим материалом. Стоимость такого покрытия несколько выше, чем у простой технической пробки. Какую класть подложку под ламинат – простую или обработанную? Все зависит от эксплуатационных качеств помещения – влажности, температурного режима.

Техническая пробка продается в рулонах шириной 1 м. Преимуществом ее использования является возможность установки нескольких слоев, но только если это позволяет технология монтажа. Хорошее сцепление их друг с другом обеспечит устойчивость декоративного покрытия.

Пробковая с битумными и резиновыми пропитками

Для улучшения эксплуатационных качеств пробковая подложка может подвергаться пропитке или модификации с помощью дополнительных слоев. Это уменьшает степень воздействия влаги на нее, расширяя область применения. В качестве дополнительных материалов используется битум или резиновая пропитка.

В качестве основы используется крафт бумага. Поверх нее укладывается слой пробки. Она состоит из небольших гранул, размером 2-3 мм. Подобное основание используют в качестве подложки под ламинат на фанеру. Благодаря своей структуре она обеспечивает должный показатель воздухообмена, что очень важно для деревянных покрытий. Одним из недостатков является относительно большая толщина — от 3 мм и более. К тому же стоимость этого материала является самой высокой, по сравнению с другими аналогами.

Для улучшения механических свойств применяются резиновые пропитки. Они необходимы для монтажа в тех помещениях, где планируется высокий уровень нагрузки на декоративную поверхность. На практике резиновая подложка не применяется в жилых домах и квартирах.

На практике резиновая подложка не применяется в жилых домах и квартирах.

Целесообразно устанавливать пробковое основание с битумом только для дорогих моделей ламината. Она будет способствовать увеличению безремонтного срока эксплуатации.

Хвойная

В последнее время большую популярность набирает демпфер, изготовленный из хвои. Это обусловлено его экологической чистотой и уникальными техническими параметрами. Однако хвойный настил может устанавливаться только в определенных случаях.

SONY DSCМатериал обладает хорошими демпферными свойствами, через него свободно проходит воздух, обеспечивая высокий уровень вентиляции чернового пола. Наряду с этим он не пропускает влагу, что очень важно для эксплуатации ламината. Благодаря структуре обработка может производиться подручными средствами, не предъявляет особых требований для монтажа. Так как для изготовления используются природные материалы — настил имеет высокую стоимость.

Особенности применения хвойной подложки:

- Нестандартная толщина.

Многие производители ламината указывают, что оптимальной высотой основания является значение в пределах от 2 до 4 мм. Толщина хвойного демпфера — от 4 до 7 мм;

Многие производители ламината указывают, что оптимальной высотой основания является значение в пределах от 2 до 4 мм. Толщина хвойного демпфера — от 4 до 7 мм; - Вероятность возникновения грибка и плесени. Для минимизации этого в процессе изготовления используются специальные защитные пропитки.

По всем другим показателям хвойный настил соответствует пробковой подложке. Срок его эксплуатации составляет в среднем 30-40 лет. Специалисты рекомендуют использовать ее при значительных перепадах чернового пола.

На заметку

Одним из преимуществ хвои является высокий уровень поглощения шумов всех типов — коэффициент звукоизоляции может быть до 22 дБ.

Плиты ДВП

Обладают хорошими теплоизоляционными и звукоизолирующими свойствами. Однако используются редко, так как стелить подложку под ламинат подобной фактуры несколько проблематично. Прежде всего это относится к и обработке – иногда сложно разрезать достаточно плотную структуру.

Совет

Листы ДВП должны быть обработаны водонепроницаемым составом, а также иметь ровную поверхность. При монтаже нужно оставить зазор 5-7 мм от края стены.

При монтаже нужно оставить зазор 5-7 мм от края стены.

Изоплат

Новаторская подложка под ламинат isoplaat изготавливается из древесных волокон, обработанных природными смолами. Несмотря на относительно большую толщину (от 4 мм) такой изолирующий слой обеспечивает не только надежную защиту, но и практически полностью исключает скрип.

Материал достаточно эластичный, имеет хорошие показатели звукоизоляции, а также паропроницаемости. Характерно, что благодаря обработке смолами, влага не концентрируется в структуре древесных волокон. Это качество дает возможность использовать Изоплат не только для обустройства полов, но и в качестве теплоизоляционного слоя стен и кровли. Для этого производитель предлагает модели с достаточно большой толщиной – до 25 мм.

Существенным недостатком природных материалов является их высокая стоимость. Поэтому в последнее время предпочтение отдается полимерным покрытиям.

Искусственные

Туплекс

Финская подложка под ламинат tuplex представляет собой многослойную структуру из различных по своим характеристикам полимерных материалов. Верхний и нижний слой изготавливается из полиэтиленовой пленки, а между ними располагается наполнитель из пенопластовых гранул с небольшим коэффициентом сжатия.

Верхний и нижний слой изготавливается из полиэтиленовой пленки, а между ними располагается наполнитель из пенопластовых гранул с небольшим коэффициентом сжатия.

Такая структура обладает хорошей жесткостью, обеспечивая своевременный выход избытка влаги от напольного покрытия. Изолирующий материал tuplex рассчитан для установки с системой теплый пол. Характерно, что коэффициент сжатия составляет всего 7,9% при нагрузке 600 кг/м².

Полимерные материалы

С целью уменьшения бюджета по укладке ламината зачастую стоит рассмотреть вариант приобретения искусственных настилов. К ним относятся все полимерные материалы, которые обладают требуемыми качествами. Они могут быть как рулонные, так и листовые.

Популярность использования подложек из полимерных материалов обусловлено их доступной стоимостью, простотой монтажа и обработки. К наиболее распространенным можно отнести следующие виды.

- Вспененный полиэтилен. Рулонный материал с достаточно хорошими теплоизолирующими свойствами.

- Фольгированный полиэтилен. Наличие дополнительного слоя из алюминиевой фольги необходимо при установке теплого пола. Эта поверхность эффективно отражает тепловые лучи в комнату, увеличивая КПД системы.

- Экструдированный пенополистирол.

Самым распространенным из них является вспененный полиэтилен. Помимо доступной стоимости он легко поддается обработке, способен выдерживать относительно большие нагрузки без повреждения поверхности.

Какую подложку выбрать под ламинат — зависит от технологии монтажа, свойств помещения и выбранного декоративного покрытия. Для комнаты с устеленной бетонной стяжкой достаточно будет установить слой вспененного полиэтилена. Но если нужно значительно увеличить теплоизоляционные и звукоизоляционные характеристики покрытия – рекомендуется монтаж пенополистирола, ДВП или изоплата.

Однозначно ответить на вопрос как выбрать подложку под ламинат довольно проблематично. Прежде всего, следует учитывать характеристики помещения и параметры декоративного покрытия. Эти параметры будут определяющими при выборе изоляционного материала.

Эти параметры будут определяющими при выборе изоляционного материала.

Вспененный полипропилен

Во время изготовления в разогретую массу полипропилена добавляют пенообразователи. В результате этого формируется пористая структура. Для окончательной обработки применяется метод экструзии. Толщина настила из вспененного полипропилена составляет от 2 до 4 мм.

Если необходимо выбирать лучшую подложку под ламинат — фото материала помогут составить первичное впечатление. Но так как она после окончательного обустройства пола будет полностью скрыта — внешний вид не имеет особого значения.

В качестве примера можно рассмотреть: подложка под ламинат квик степ из вспененного полипропилена:

- Высокий показатель гашения вибрации;

- Не подвержена воздействию грибков и плесени;

- Не вступает в щелочную реакцию с бетонным основанием.

Однако полипропилен имеет небольшой срок эксплуатации. При постоянном давлении происходит истончение, так как разрушаются воздушные пузырьки внутри структуры.

Внимание

Важно: во время установки ламината на вспененный полиэтилен необходимо отслеживать сохранение целостности демпфера. Даже небольшой разрыв может впоследствии привести к разрушению.

Пенополистирол

Аналогичными показателями обладает другой искусственный материал — пенополистирол. Он может использоваться для установки в жилых помещениях. Однако из-за его горючести область применения ограничена.

Пенополистирол изготовляется в листах толщиной от 3 до 6 мм. Отличается простым монтажом, возможностью использования в системах теплого водяного пола. Для укладки основание должно быть максимально ровным. Это объясняется относительно высокой хрупкостью полимера.

При решении вопроса подложка под ламинат, какая лучше и долговечнее, решающую роль играют эксплуатационные качества помещений. Исходя из этих параметров выбирается оптимальная модель.

© 2021 prestigpol. ru

ru

Как выбрать хорошую подложку под ламинат?

Ламинат считается одним из самых распространённых напольных покрытий, поскольку он имеет хорошие эксплуатационные характеристики. Но, несмотря на достоинства, есть у ламината и свои недостатки, которые необходимо компенсировать подложкой.

В нашей статье мы решили рассказать вам о характеристиках подложки под ламинат и привести самые популярные виды этого материала, чтобы вы без труда смогли сделать правильный выбор в строительном магазине.

Какие преимущества даёт подложка?

Если вы сомневаетесь в целесообразности укладки подложки под ламинат, рекомендуем вам ознакомиться с преимуществами данного материала:

- Выравнивание поверхности. Даже самая идеальная бетонная стяжка имеет некоторые перепады поверхности, которые отрицательно влияют на ламинат при дальнейшей эксплуатации. Наличие подложки компенсирует такие перепады, и ламинат перестаёт «играть» и проваливаться при ходьбе по поверхности;

- Поглощение шума.

Если вам уже пригодилось ходить по полу, покрытому ламинатом, то вы наверняка заметили, что такое напольное покрытие производит много шума, особенно если на вас надета обувь. Подложка может поглощать шум, и ходьба по ламинату не будет портить нервы ни вам, ни вашим соседям, живущим этажом ниже;

Если вам уже пригодилось ходить по полу, покрытому ламинатом, то вы наверняка заметили, что такое напольное покрытие производит много шума, особенно если на вас надета обувь. Подложка может поглощать шум, и ходьба по ламинату не будет портить нервы ни вам, ни вашим соседям, живущим этажом ниже; - Защита от влаги. С внешней стороны ламинат обладает неплохими влагоотталкивающими свойствами, а вот внутренняя сторона плиток ламината совершенно не защищена от влаги. Поэтому для зашиты внутренней стороны плиток, нужно класть подложку;

- Дополнительная теплоизоляция. При отсутствии в доме системы «тёплые полы», подложка под ламинат будет служить дополнительным слоем теплоизоляции и поможет сократить теплопотери в холодный период года.

Какими характеристиками должна обладать хорошая подложка?

Существует большое количество видов подложки под ламинат, но, несмотря на различия в технологии производства, качественная подложка должна в обязательном порядке обладать следующими эксплуатационными характеристиками:

- Устойчивость к щелочным жидкостям,

- Сопротивляемость к плесени и другим видам грибков,

- Высокая устойчивость к воде,

- Низкая теплопроводность,

- Хорошая структурная плотность,

- Отсутствие абсорбирующих свойств.

Если выбранная вами подложка обладает перечисленными выше качествами, можете смело её покупать.

Популярные виды подложки

В любом крупном строительном магазине имеется большой ассортимент подложек под ламинат. Мы предлагаем вам ознакомиться с самыми популярными видами этого материала:

Подложка из пенополиэтилена

Это, пожалуй, самый распространённый вид подложки. Такая популярность вызвана неплохими эксплуатационными характеристиками и относительно низкой ценой этого вида подложки. Пенополиэтиленовая подложка может выпускаться с дополнительным, фольгированным слоем, который улучшает её теплоизоляционные характеристики.

Подложка из пробки

Довольно дорогой, но очень хороший вид подложки. Пробковая подложка обладает отличными тепло- и звукоизоляционными свойствами. Кроме этого, пробковая подложка устойчива к влаге и образованию плесени. Срок службы данного вида подложки вполне может конкурировать со сроком эксплуатации синтетических материалов. Также можно отметить экологическую безопасность пробковой подложки и её лёгкий монтаж.

Срок службы данного вида подложки вполне может конкурировать со сроком эксплуатации синтетических материалов. Также можно отметить экологическую безопасность пробковой подложки и её лёгкий монтаж.

Подложка из пенополистирола

Хороший вариант подложки с отличной устойчивостью к износу и другим негативным влияниям. Не сказать, что подложка из пенополистирола стоит дорого, но назвать её дешёвой тоже нельзя. Этот вид материала наиболее соответствует определению цены и качества.

Подложка из опилок

Данная подложка изготавливается из отходов деревообрабатывающей промышленности. Но этот факт нисколько не сказывается на её хороших эксплуатационных характеристиках. Подложка из опилок славится своей экологической безопасностью и отличными тепло- и звукоизоляционными характеристиками. Также данный вид обладает хорошей паропроницаемостью, которая предотвращает образование конденсата под ламинатом и сохраняет его от разрушения.

Подложка из полиэтилена и пенополистирола

Этот комбинированный тип подложки представляет собой два слоя полиэтиленовой плёнки, между которыми находятся шарики пенополистирола. К достоинствам данного вида подложки можно отнести сохранение первоначального объёма в течение всего срока эксплуатации, а также гибкость и прочность материала.

Существуют и другие, более экзотические виды подложки, но рассказывать о них нет смысла, поскольку стоят они дорого, а их характеристики не лучше вышеперечисленных материалов.

Надеемся, вы убедились в необходимости укладки подложки под ламинат, и теперь не будете сомневаться в целесообразности покупки этого полезного материала!

Как выбрать подложку под ламинат |Виды подложки

16

Янв

Ни для кого не секрет, что занимаясь ремонтом пола — подбирая ламинат или паркетную доску — не маловажным является выбор подложки. Подложка под напольное покрытие, не зависимо от её вида имеет ряд основных свойств:

Подложка под напольное покрытие, не зависимо от её вида имеет ряд основных свойств:

— звукоизоляция

— сглаживание небольших неровностей

— снижение нагрузки на замковые соединения

— влагоизоляция

— теплоизоляция

Между тем, выбор и разнообразие подложек на рынке достаточно велик, и заключается он не столько в выборе производителя, а в первую очередь, в выборе вида подложки под ламинат.

Выбирая подложку (или как её иногда называют подкладку) под ламинат нужно определиться с тем, что вы хотите получить и сколько денег готовы потратить. От материала, качества и свойств подложки под ламинат будет зависеть цена.

Чтоб легче сориентироваться при выборе, составим классификацию видов подложки под напольные покрытия, их достоинства и не достатке.

Виды подложки под ламинат

Полиэтиленовая пленка

Самый простой вариант подложки – это полиэтиленовая пленка с пароизоляционными свойствами (такую обычно покупают садоводы для теплиц).

Это очень тонкий вариант подложки, его основная цель защитить ламинат от технологической влаги цементного пола и минимизировать риск вздутия досок.

Также полиэтиленовую пленку используют совместно с пробковой подложкой. Укладывают плёнку на хорошо просушенный «черновой пол», с допустимой влажностью не более 3% .

Полиэтиленовую пленку лучше всего покупать толщиной 0,2 миллиметра, в рулонах шириной 1,5-2 метра. Укладывать её необходимо внахлёст 15-20 сантиметров и фиксировать скотчем. Края пленки оставлять чуть возвышающимися над стеной, затем они будут закрыты плинтусом, а излишки срезаны.

Пенополиэтиленовая подложка

Пенополиэтиленовая подложка – это не дорогая и популярная подложка пол напольное покрытие.

Продается в рулонах (1 и 1,5м, длинной 25 и 50 м) или листах (1×2м), толщина листа варьируется от 0,8 до 6 мм. Пенополиэтиленовая подложка может быть с нижним металлизированным (изофлекс) и пароизоляционным (изолон) слоем – это повышает теплоизоляционные характкристики. Под ламинат чаше используют подложку толщиной в 2 мм, а под паркетную доску — 3 мм.

Под ламинат чаше используют подложку толщиной в 2 мм, а под паркетную доску — 3 мм.

Достоинства подложки:

— хорошая шумоизоляция

— влагостойкость

— антибактериальные свойства

— малоотходный материал

— доступная цена

Недостатки подложки:

— разрушается под УФ-лучами (под солнцем)

— проседание в местах с повышенной нагрузкой (например, под шкафом)

Вспененный полипропилен

Вспененный полипропилен или пористый, или пенополипропиленом (ППП) – разные названия одного и того же современного изоляционного материала. Является близким конкурентом пенополиэтилена, но согласно тестам имеет лучшие свойства по износостойкости и сохранению своих первоначальных свойств. Может быть металлизирован или ламинирован лавсаном. Является близким конкурентом пенополиэтилена, но согласно тестам имеет лучшие свойства по износостойкости и сохранению своих свойств.

В зависимости от производителя, может быть, как в листах, так и в рулонах. Толщина от 2 до 10 мм.

Толщина от 2 до 10 мм.

Выбирая подложку из вспененного полипропилена, помните, что идеальна толщина для ламината -2 мм, для паркетной доски — 3 мм.

Вспененный полипропилен также используют для укладки «плавающих полов» и тёплых полов.

Достоинства подложки:

— поглощает звук (шумоизоляция)

— удерживает тепло (теплоизоляция)

— гасит вибрацию

— имеет хорошие гидроизоляционные свойства

— легкий

— имеет низкую горючесть

Недостатки подложки:

— со временем проседает в местах с повышенной нагрузкой

Пробковая подложка

Экологически чистый вид подложки под ламинат из пробки – измельчённой прессованной коры пробкового дуба

Достоинства подложки:

— экологичность (натуральный материал)

— высокий срок эксплуатации (при соблюдении всех правил и тех.норм при укладки и использовании гарантия на него более 30 лет)

— устойчивость к деформации

— звукоизоляция

— теплоизоляция (создает ощущение «тёплого» пола)

— естественный антисептик (не гниёт, в ней не заводятся насекомые и её «не любят» грызуны)

Недостатки подложки:

— низкая влагостойкость

— уязвима к бактериям и грибкам (возможно при резких перепадах влажности)

— высокая стоимость

Хвойная подложка

Хвойная подложка – это вид подложки, который по своим свойствам можно поставить на один уровень с пробковой подложкой. Изготавливают такую подложку из очищенных от мусора хвои и древесных стружек, которые смешивают с термоактивной синтетической смолой и прессуют. Хвойная подложка под ламинат изготавливают в форме рулонов и матов, толщиной от 2 до 7 мм.

Изготавливают такую подложку из очищенных от мусора хвои и древесных стружек, которые смешивают с термоактивной синтетической смолой и прессуют. Хвойная подложка под ламинат изготавливают в форме рулонов и матов, толщиной от 2 до 7 мм.

Достоинства подложки:

— экологичность

— шумопоглашение

— удерживает тепло (пол, напольная поверхность ощущается теплым)

— достаточно плотная, что позволяет замаскировать (выровнять) неровности пола.

В свою очередь это отразится на целостности замков напольного покрытия, а следовательно и долговечности пола в целом

— износостойкая — со временем не дает проседания

— достаточно влагостойкая – замечательно справляется в естественным конденсатом в помещениях без резкого перепада влажности.

Недостатки подложки:

— плохая паропроницаемость. Не смотря на влагостойкость хвойных подложек, в помещениях в перепадами влажности, возможной сырости – возможно образование грибков и плесени.

— сильно впитывает окружающие запахи

— высокая стоимость

Также, хотелось обратить внимание, на то что может встретиться не лицензированная, низкокачественная хвойная подложка (это может быть о отечественная и китайская), её использование может нанести вред не только напольному покрытию, но и здоровью. В таких случаях подложка может содержать не качественное связующие – токсичные смолы.

Чтоб избежать подобного, стоит обращать внимание на цену – она не может быть низкой и на лицензии. На данный момент себя хорошо зарекомендовали подложки – Steico, Isoplat, Леруа Мерлен.

Выбирайте подложку под ламинат, которая подходит именно вам, и помните, что от выбора подложки зависит срок эксплуатации всего пола.

Ранее в этой же рубрике:

Как выбрать правильную подложку для тонкого ламината

26 октября 2017 г.

Сегодня ремонтные работы выполняются с помощью функциональных, качественных материалов, которые способны одновременно выполнять несколько полезных функций. Подложка для ламината не стала исключением. Ее применение позволяет исключить неровности, выступы и другие видимые дефекты пола, обеспечить звукоизоляцию, теплоизоляцию и даже гидроизоляцию финишного напольного покрытия.

Подложка для ламината не стала исключением. Ее применение позволяет исключить неровности, выступы и другие видимые дефекты пола, обеспечить звукоизоляцию, теплоизоляцию и даже гидроизоляцию финишного напольного покрытия.

Сегодня для покупателей предоставляется выбор большого ассортимента, благодаря чему каждый сможет подобрать для своих нужд необходимый, правильный материал, который справится со всеми возложенными на него нагрузками.

Что такое правильная подложка?

Решив купить ламинат, помните о том, что вам понадобится специальная подложка, которая бывает различных типов. Ламинатные доски нельзя укладывать на «голый» бетон. Мелкие зазоры между панелями и стяжкой станут причиной того, что напольное покрытие будет прогибаться и стучать, что в скором времени приведет к износу нижнего защитного слоя ламинатной доски. Также от бетона в доски может проникнуть влага, от чего они набухнут и потеряют свои эстетические свойства, деформируются. Подложка поможет исключить эти проблемы. Она отлично справляется с ролью амортизатора и гидроизоляционного слоя.

Она отлично справляется с ролью амортизатора и гидроизоляционного слоя.

Тонкий ламинат: выбираем подходящую подложку

Если работы по укладке напольного покрытия проводятся в жилом помещении, то при выборе подложки следует учитывать толщину ламинатной доски. Нужно выбрать такую подложку, которая отлично «сработается» с ламинатом.

- Если основание ровное, то можно обойтись подложкой, толщина которой составляет 2 мм.

- Если основание имеет какие-нибудь дефекты, то лучше отдать предпочтение материалу толщиной 3 мм.

Для тонкого ламината можно приобрести подкладку из вспененного полиэтилена. Представляет собой полотно толщиной не более 5 мм.

Его сильные стороны:

- Стойкость в отношении большинства химических соединений, щелочей, кислот.

- Не разлагается биологическим способом, т. е не подвержен процессам гниения.

- Обладает высоким коэффициентом теплоизоляции.

- Обеспечивает звукоизоляцию, создавая благоприятную акустическую атмосферу.

Стоит отметить, что подложка из вспененного полиэтилена отлично выравнивает неровности чернового основания. Поэтому уложенные на нее ламинатные панели не скрипят при ходьбе по ним и не прогибаются.

Отличный вариант — Порилекс НПЭ Подложка 5 мм. Она обладает закрыто-ячеистой структурой, не поддерживает горение. Продается в виде рулонов. Изготавливается на новейшей итальянской линии по инновационным технологиям. Характеризуется экологичностью и безопасностью.

Для тонкого ламината также подойдет подложка от российского производителя Порилекс НПЭ П 3мм. Материал удобен в укладке. Долговечен и не подвержен гниению. Позволяет качественно подготовить основание пола, сглаживая все имеющиеся неровности. Его монтаж осуществляется методом «стык в стык».

С отличной стороны зарекомендовала себя пробковая подложка Аберхоф 2мм, 1*10м (рулон 10 м.кв).

Купить подложку у надежного и проверенного поставщика

От качества подложки зависит срок эксплуатации основного напольного покрытия, а также уют и комфорт в доме. Поэтому нужно с ответственностью подходить к выбору. Взвесить все «за» и «против». Если вы сомневаетесь в выборе, то обратитесь за помощью к менеджерам компании «Радуга строй». Они смогут дать профессиональные советы и помогут с правильным выбором по подходящей цене. Для этого достаточно оставить заявку прямо на сайте, или позвонить в службу поддержки по указанному телефону.

Поэтому нужно с ответственностью подходить к выбору. Взвесить все «за» и «против». Если вы сомневаетесь в выборе, то обратитесь за помощью к менеджерам компании «Радуга строй». Они смогут дать профессиональные советы и помогут с правильным выбором по подходящей цене. Для этого достаточно оставить заявку прямо на сайте, или позвонить в службу поддержки по указанному телефону.

Подложка под ламинат — какую лучше выбрать?

Создание красивого, надежного и долговечного пола зачастую требует поиска ответа на вопрос: какую подложку под ламинат лучше использовать? Все дело в том, что для различных оснований требуются разные подкладки, поэтому предварительно рекомендуется рассмотреть все возможные варианты и только после этого отправляться в магазин.

Для чего нужна подложка под ламинат?

Прежде чем разбираться, какую подложку лучше использовать под ламинат, рассмотрим ее основное назначение. Покрытие не крепится непосредственно к основанию, планки перекрытия сцепляются между собой, а для хорошей амортизации с полом используется подложка. Она выполняет разные функции:

Она выполняет разные функции:

- Звукоизоляция. Шумоизоляция нужна не только, чтобы снизить децибелы, идущие от соседей. Во время монтажа пола и эксплуатации комнаты под ламинат неминуемо попадает всевозможный мусор и песок, что приведет к неприятным скрипам при ходьбе по помещению.

- Влагозащита. На бетоне по разным причинам может формироваться конденсат, способный навредить напольному покрытию. Наличие подложки позволит обеспечить идеальный микроклимат и защитить покрытие от преждевременной потери привлекательности.

- Теплоизоляция. Без специальной подложки ламинат будет холодным, особенно на нижних этажах. Подложка позволяет снизить охлаждение пола.

- Компенсация неровностей. Самым ровным основанием считается бетонная стяжка, однако даже она может иметь незначительные отклонения по высоте, которые можно нивелировать за счет использования подложки.

- Амортизация. Несмотря на то, что ламинат считается вполне жестким и прочным основанием, во время ходьбы он немного пружинит, из-за чего может ударятся об основание.

Это и лишний шум, и повышенный износ покрытия. С подкладкой этот негативный эффект исчезает.

Это и лишний шум, и повышенный износ покрытия. С подкладкой этот негативный эффект исчезает.

Выбор подложки для ламината и ее монтаж являются хоть и не обязательными, но очень важными этапами устройства красивого и долговечного пола, поэтому профессионалы настоятельно не рекомендуют укладывать покрытие непосредственно на основание.

Требования к подложке

Из-за высокой функциональности и важности к подложке предъявляются достаточно серьезные требования. Итак, хороший материал:

- не вступает в химические реакции с другими веществами;

- сохраняет толщину и технические характеристики максимально продолжительное время, даже несмотря на высокие нагрузки;

- не разлагается и не привлекает грызунов/насекомых;

- эластичный и достаточно жесткий, чтобы защитить ламинат с замковыми соединениями от быстрого износа и повреждений.

Не обязательно, но крайне желательно использовать «дышащую» подложку. Тогда с поверхности пола будут естественным образом отводиться водяные пары, не успев навредить покрытию.

Тогда с поверхности пола будут естественным образом отводиться водяные пары, не успев навредить покрытию.

А теперь рассмотрим виды, преимущества и недостатки подложек под ламинат.

Пробковая подложка под ламинат

Популярный материал, который продавцы часто рекомендуют покупателям. Главным его преимуществом называют экологичность, однако концентрироваться на этом мы не советуем. Например, потому что производители рекомендуют укладывать пробковую подкладку на полиэтилен, что несколько портит безопасность для окружающей среды.

Второе важное преимущество — высокая жесткость, благодаря чему ламинатные полы в процессе эксплуатации практически не проседают. Из-за этого замковая система, которая скрепляет планки покрытия между собой, испытывает минимальные нагрузки и служит максимально долго.

Однако в жесткости кроется и серьезный недостаток материала — он имеет слабо выраженную выравнивающую способность, поэтому не может компенсировать имеющиеся перепады по высоте стяжки.

Пробковые подложки универсальны и подходят для использования в большинстве случаев.

Хвойная подложка под ламинат

Один из самых неоднозначных материалов, который часто советуют теоретики и буквально ненавидят практики. Разберемся, в чем причина.

Начнем с заявленных производителями достоинств:

- Долгий срок службы — сохраняет исходные характеристики на протяжении 15-20 лет.

- Теплоизоляционные качества. Благодаря пористой структуре хвойная подложка выступает прекрасным препятствием для распространения холода по полу.

- Высокая плотность. Снижает нагрузку на замковую систему ламината и позволяет нивелировать небольшие острые выступы на основании.

- Упругость. Материал может выдерживать достаточно большие нагрузки — как динамические, так и статические.

- Хорошая шумоизоляция. Успешно гасит многие посторонние шумы со стороны, поэтому способствует формированию приятной и комфортной атмосферы в комнате.

А теперь о причинах, почему специалисты не любят эти подложки.

Листовой материал сложен в укладке, требует дополнительной фиксации на стыках для обеспечения неподвижности полов, а также дополнительной влагоизоляции, что еще сильнее увеличивает стоимость монтажа пола.

Вспененная подложка под ламинат

Среди популярных типов подложек под ламинат обязательно нужно рассмотреть и вспененную подкладку, изготавливаемую из газонаполненного полиэтилена.

Подкладки бывают разными по плотности, но под ламинат чаще всего используют материал удельным весом до 25 кг/м³ и до 3 мм толщиной.

Вспененную подложку под ламинат рекомендуют многие профессионалы, так как это недорогой рулонный материал, который легко и быстро укладывается на основание. С такой задачей без особых сложностей владелец может справиться даже самостоятельно.

Главный недостаток этого материала заключается в его сравнительно непродолжительных сроках эксплуатации. Большинство производителей заявляют, что их вспененная подложка способна прослужить более 5 лет, но насколько «более», никто не уточняет, поэтому ориентироваться нужно именно на пятилетку.

Большинство производителей заявляют, что их вспененная подложка способна прослужить более 5 лет, но насколько «более», никто не уточняет, поэтому ориентироваться нужно именно на пятилетку.

С другой стороны, если используется сравнительно недорогой ламинат из экономного класса, то лучше всего использовать именно вспененную подложку. Она очень дешево стоит и на протяжении всего заявленного срока эксплуатации с ней ничего критичного не случится.

Почему ее лучше использовать именно с недорогим ламинатом? Потому что экономичные варианты напольного покрытия редко могут прослужить дольше 5-6 лет. Поэтому быстрее внешний лоск потеряет сам пол, чем подложка, на которую при этом не будет потрачено много лишних денег.

К недостаткам подложки часто относят ее быстрое продавливание до маленькой толщины и последующее возникновение шумов и скрипов. В реальности эти симптомы в 90% случаев указывают на ошибки в монтаже и наличие перепадов по высоте на момент установки покрытия.

Выводы: какую подложку под ламинат лучше выбрать?

Чтобы выбрать лучшую подложку для ламината, рекомендуется иметь в виду несколько важных нюансов:

- Наличие неровностей. Если небольшие проблемы с основанием присутствуют (перепады до 5 мм), их можно устранить с помощью подложки. Если проблемы больше, то ни одна подкладка не поможет — что бы ни говорили продавцы в магазине, нужно ровнять пол.

- Цена ламината. Чем дороже выбирается ламинат, тем более дорогой и качественной должна быть подложка. Для дорогих покрытий рекомендуется использовать пробку или хвою, а для дешевых — доступные вспененные варианты.

- Готовность делать дополнительную гидроизоляцию. Дорогие пробка и хвоя теряют свои качества из-за воздействия повышенной влажности. Если выбираете их, то нужно закупать и гидроизоляционную пленку.

- Теплоизоляция. Если важно сделать полы более теплыми, то лучше брать подложку под ламинат из пробки или хвои.

Кроме того, не забывайте о важности правильного монтажа. Допущенные ошибки на этапах укладки подкладки и ламината впоследствии приведут к самым разным негативным эффектам — от проседания до скрипов.

Если вы не уверены в своих силах и монтажных умениях — доверяйте работу профессионалам. Специалисты компании Render House построят для вас дом под ключ по индивидуальному или типовому проекту.

материалов для печатных плат и ламинатов для изготовления

Выбор материала печатной платы — это первый шаг в процессе проектирования печатной платы. Выбор правильных материалов для вашего дизайна очень важен, так как это может повлиять на общую производительность доски.

Перед тем, как начать отбор, необходимо учесть множество факторов. Убедитесь, что характеристики материала соответствуют вашим конкретным требованиям к плате и конечному применению.

Одна из основных проблем, с которыми мы сталкиваемся при производстве печатных плат, заключается в том, что дизайнеры часто чрезмерно полагаются на спецификации материалов. Таблицы данных предоставляют разработчикам подробное описание электрических свойств материала. Однако в таблицах данных не учитываются различные реальные производственные проблемы, а реальные производственные проблемы имеют значение, потому что они влияют на выход и стоимость.

Таблицы данных предоставляют разработчикам подробное описание электрических свойств материала. Однако в таблицах данных не учитываются различные реальные производственные проблемы, а реальные производственные проблемы имеют значение, потому что они влияют на выход и стоимость.

В этом сообщении блога мы сосредоточимся на следующих моментах:

СКАЧАТЬ НАШЕ РУКОВОДСТВО ПО ДИЗАЙНУ МАТЕРИАЛОВ Печатных плат:

Материалы для печатных платМатериал печатной платы: ламинат с медным покрытием

Печатная плата изготавливается из следующих 3-х наименований:

Препрег: Материал ступени B, который является липким и позволяет склеивать различные ламинаты или пленки.

Медная фольга: Проводящие дорожки на печатной плате.

Ламинат с медным покрытием (сердцевина): Изготовлен из ламинированных и отвержденных препрегов и медной фольги.

Материалы для печатных плат: фольга, сердечник и препрег

Как выбрать ламинат для печатных плат? Ламинат для печатных плат изготовлен из диэлектрических материалов. Выбирая ламинаты для печатных плат, мы должны учитывать некоторые важные свойства используемого диэлектрического материала. Эти свойства включают:

Выбирая ламинаты для печатных плат, мы должны учитывать некоторые важные свойства используемого диэлектрического материала. Эти свойства включают:

| Тепловые свойства | Электрические свойства |

|---|---|

| Температура стеклования (Tg) | Диэлектрическая проницаемость (Dk) |

| Температура разложения (Td) | Тангенс угла потерь или коэффициент рассеяния (Tan δ или Df) |

| Теплопроводность (k) | |

| Коэффициент теплового расширения (КТР) |

Температура стеклования (Tg): Температура, при которой подложка печатной платы переходит из стеклообразного твердого состояния в размягченное деформируемое состояние по мере того, как полимерные цепи становятся более подвижными.Tg выражается в градусах Цельсия (ºC).

| Температура стеклования (Tg) | |

|---|---|

| 370 HR | 180 ° C |

| Роджерс 4350B | 280 ° C |

Температура разложения (Td): Температура, при которой материал химически разлагается. Единица СИ: градус Цельсия.

Единица СИ: градус Цельсия.

| Температура разложения (Td) | |

|---|---|

| 370 HR | 340 ° C |

| Роджерс 4350B | 390 ° C |

Теплопроводность (k): Свойство материала проводить тепло; низкая теплопроводность означает низкую теплопередачу, а высокая проводимость означает высокую теплопередачу.Единица СИ: Ватт / метр Кельвин.

| Теплопроводность (k) | |

|---|---|

| 370 HR | 0,4 Вт / м · К |

| Роджерс 4350B | 0,69 Вт / м · К |

Коэффициент теплового расширения (CTE): Скорость расширения материала печатной платы при нагревании. КТР выражается в частях на миллион (ppm), увеличенных на каждый градус Цельсия, на который он нагревается. Единица СИ: PPM / ° C.

Когда температура материала поднимается выше Tg, CTE также повышается.

КТР подложки обычно намного выше, чем у меди, что может вызвать проблемы с межсоединениями при нагревании печатной платы.

КТР по осям X и Y, как правило, низкий — от 10 до 20 ppm на градус Цельсия. Обычно это происходит благодаря тканому стеклу, которое ограничивает материал в направлениях X и Y, и CTE не сильно меняется, даже если температура материала превышает Tg. Таким образом, материал должен расширяться в направлении Z.

КТР по оси Z должен быть как можно меньше; стремитесь к уровню менее 70 ppm на градус Цельсия, и этот показатель будет увеличиваться по мере того, как материал превышает Tg.

Расширение материала измеряется коэффициентом теплового расширения (КТР). Это изображение показывает CTE в направлении Z. Чтобы узнать больше о тепловых характеристиках материалов печатных плат, прочитайте нашу статью Что такое термическое профилирование в сборке печатной платы

| Коэффициент теплового расширения (КТР) | |

|---|---|

| 370 HR | X 13 ppm / ° C Y 14 ppm / ° C Z 45 ppm / ° C |

| Rogers 4350B | X 10 ppm / ° C Y 12 ppm / ° C Z 32 ppm / ° C |

Диэлектрическая проницаемость (Dk) или относительная проницаемость (Er): Отношение электрической проницаемости материала к диэлектрической проницаемости свободного пространства (т. е.е., вакуум). Это также известно как относительная проницаемость.

е.е., вакуум). Это также известно как относительная проницаемость.

Таблицы данных действительны для определенного (обычно 50%) процента содержания смолы в материале. Фактическое процентное содержание смолы в сердцевине или препреге варьируется в зависимости от состава, и из-за этого изменяется Dk. Процентное содержание меди и толщина препрега окончательно определяют высоту диэлектрика.

Er для наиболее часто используемых материалов для печатных плат находится в диапазоне от 2,5 до 4,5. В конкретных микроволновых приложениях также используются материалы с более высокими значениями Er.Обычно он уменьшается с увеличением частоты.

| Диэлектрическая проницаемость (Dk) или относительная проницаемость (Er) | |

|---|---|

| 370 HR | 3,92 при содержании смолы 50% |

| Роджерс 4350B | 3,48 |

Тангенс угла потерь (tanδ) или коэффициент рассеяния (Df): Тангенс угла потерь или коэффициент рассеяния — это тангенс угла сдвига фаз между резистивным и реактивным токами в диэлектрике. Диэлектрические потери увеличиваются с увеличением значения Df. Низкие значения Df приводят к «быстрой» подложке, в то время как большие значения приводят к «медленной» подложке. Df немного увеличивается с частотой; для высокочастотных материалов с очень низкими значениями Df он очень мало зависит от частоты. Значения варьируются от 0,001 до 0,030.

Диэлектрические потери увеличиваются с увеличением значения Df. Низкие значения Df приводят к «быстрой» подложке, в то время как большие значения приводят к «медленной» подложке. Df немного увеличивается с частотой; для высокочастотных материалов с очень низкими значениями Df он очень мало зависит от частоты. Значения варьируются от 0,001 до 0,030.

| тангенс угла потерь на частоте 10 ГГц | |

|---|---|

| 370 HR | 0,0250 |

| Роджерс 4350B | 0.0037 |

Потери сигнала включают диэлектрические потери и потери в меди.

Диэлектрические потери как часть общей потери сигнала: Диэлектрические материалы состоят из поляризованных молекул. Эти молекулы колеблются в электрических полях, создаваемых изменяющимися во времени сигналами на сигнальных дорожках. Это нагревает диэлектрический материал и приводит к диэлектрическим потерям как части потерь сигнала. Потеря сигнала увеличивается с увеличением частоты.Эти потери можно минимизировать, используя материал с более низким коэффициентом рассеяния. Чтобы понять характеристики сигнала на трассе печатной платы, прочтите задержку распространения сигналов на печатной плате.

Потеря сигнала увеличивается с увеличением частоты.Эти потери можно минимизировать, используя материал с более низким коэффициентом рассеяния. Чтобы понять характеристики сигнала на трассе печатной платы, прочтите задержку распространения сигналов на печатной плате.

Потери в меди как часть общих потерь сигнала: Потери в меди возникают из-за сопротивления переменного тока дорожек сигнала и применимых обратных путей. Увеличивается с частотой из-за скин-эффекта. Зубчатый профиль поверхности раздела медная фольга-диэлектрик увеличивает эффективную длину и, таким образом, увеличивает потери в меди.Потери в меди могут быть уменьшены за счет использования фольги с низким профилем и очень низким профилем на очень высоких частотах.

Корреляция между потерей сигнала и рабочей частотой.Корреляция между потерей сигнала и рабочей частотой

Как вы можете видеть на графике выше, потери или затухание сигнала увеличиваются с увеличением частоты. В то же время мы также можем видеть, что одни материалы менее подвержены потерям, чем другие. Этот график показывает, какой материал мог бы работать лучше с электрической точки зрения при более высоких скоростях.

В то же время мы также можем видеть, что одни материалы менее подвержены потерям, чем другие. Этот график показывает, какой материал мог бы работать лучше с электрической точки зрения при более высоких скоростях.

Нормальная скорость и нормальные потери: Это наиболее распространенные материалы для печатных плат — семейство FR-4. Их диэлектрическая проницаемость (Dk) в зависимости от частотной характеристики не очень плоская, и они имеют более высокие диэлектрические потери. Они подходят для приложений с частотой до 2 ГГц и . Примером этого материала является Isola 370HR.

Средняя скорость и средние потери: Материалы для средней скорости имеют более пологую кривую зависимости Dk от частотной характеристики и имеют диэлектрические потери примерно вдвое меньше, чем у материалов с нормальной скоростью.Они подходят для приложений 2 ГГц и . Примером этого материала является Nelco N7000-2 HT.

Высокая скорость и низкие потери: Эти материалы также имеют более плоские кривые зависимости Dk от частоты и низкие диэлектрические потери. Они также генерируют меньше нежелательных электрических шумов по сравнению с другими материалами. Они подходят для приложений 20 ГГц и . Примером этого материала является Isola I-Speed.

Очень высокая скорость и очень низкие потери (ВЧ / СВЧ): Материалы для ВЧ / СВЧ-приложений имеют самую плоскую зависимость Dk от частотной характеристики и наименьшие диэлектрические потери.Они подходят для приложений с частотой до 60 ГГц и . Примером этого материала является Isola Tachyon 100G.

Категории материалов печатных плат Vs. тангенс угла потерь на частоте 10 ГГц

Выбор медной фольгиВыбор медной фольги зависит от следующего:

- Свойства материала меди

- Сорта медной фольги

Толщина меди: Типичная толщина варьируется от 0.От 25 унций (0,3 мил) до 5 унций (7 мил).

Чистота меди: Процентное содержание меди в медной фольге. Медная фольга для электронных устройств имеет чистоту около 99,7%.

Профиль границы раздела медь-диэлектрик: Низкопрофильный имеет более низкие потери сигнала в меди на высоких частотах.

Низкопрофильная медная фольга: Этот тип медной фольги используется в высокочастотных устройствах с низкими потерями.

Типы медной фольги:Электроосажденная медь: Тип меди, используемый для производства жестких печатных плат.

Катаная медь: Тип меди, полученный очень тонкой обработкой между тяжелыми роликами, широко используется для производства гибких печатных плат и жестко-гибких печатных плат.

Чтобы узнать больше о жестко-гибких печатных платах, прочтите нашу статью «Жесткая гибкая печатная плата» снижает затраты на сборку электронных изделий.

Низкопрофильная медная фольга: Этот тип медной фольги используется в высокочастотных устройствах с низкими потерями.

Передовой опыт выбора материалов для печатных платМатериалы с аналогичным значением Dk: Убедитесь, что подложка изготовлена из материалов с аналогичной диэлектрической проницаемостью (Dk).

Соответствующий коэффициент теплового расширения (КТР): КТР является наиболее важной термической характеристикой для подложек. Если компоненты подложек имеют разный КТР, они могут расширяться с разной скоростью в процессе изготовления.

Выбирайте более плоское и плотное переплетение подложки для очень высоких частот / высокоскоростных приложений: распределение Dk будет равномерным.

Избегайте FR4 для высокочастотных приложений: Это связано с его высокими диэлектрическими потерями и более крутой зависимостью Dk от частотной характеристики.

Используйте материалы с низким уровнем поглощения влаги. : Поглощение влаги — это способность материала печатной платы (в данном случае меди) сопротивляться водопоглощению при погружении в воду. Это связано с увеличением веса материала печатной платы из-за водопоглощения. Диапазон процентных значений от 0,01% до 0,20%. Прочтите статью о том, как мы производим печатные платы с контролируемым импедансом.

Предпочтительные материалы Sierra Circuits| Заявка | Предпочтительные материалы |

|---|---|

| Стандартные бессвинцовые плиты FR-4 | Isola 370 HR Ventec VT47 |

| Высокоскоростные материалы с обработкой, аналогичной стандартной FR-4 | Isola FR408HR Isola I-Speed Isola I-Tera Isola Astra MT77 Isola Tachyon 100G |

| Плиты, армированные керамикой | Rogers RO4350 B Rogers TTM Rogers RO4003 Rogers RO4230 |

| Стандартные полиимидные плиты | Isola P95 Nelco N7000-2HT |

| Тефлоновые плиты Advanced | Rogers RO3000 Series Rogers RT / DUROID Series Rogers ULTRALAM 2000 |

| Стандартные гибкие плиты | DuPont Pyralux AP DuPont Pyralux LF DuPont Pyralux FR |

| Платы, требующие высокой теплопроводности | Thermagon 88 Laird IMPCB |

Cisco Systems и другие производители высокоскоростного сетевого оборудования разработали чрезвычайно строгие внутренние процедуры и стандартизированные испытательные аппараты для аттестованных ламинатов, чтобы гарантировать, что материалы выдержат гораздо более суровые условия, чем те, с которыми когда-либо можно было бы столкнуться при производстве.Это высокие препятствия. Пройденные материалы также будут первыми кандидатами для широкого спектра других высокоскоростных цифровых приложений при условии приемлемой цены.

Представители Isola указали на два ламината, второй из которых был представлен только в конце июня 2014 года, Tachyon и Tachyon-100G соответственно, которые они рекомендуют для создания объединительных плат маршрутизаторов, линейных карт и печатных плат для других высокоскоростных цифровых приложений. . Два ламината имеют идентичные электрические характеристики, включая Df 0.002 и Dk 3,02, инвариантный до 40 ГГц.

Tachyon-100G был представлен для высокоскоростных линейных карт (100-Гбит / с Ethernet) из-за его термической стабильности, в частности, очень низкого коэффициента расширения по оси Z, подходящего для этого, особенно для таких высокоскоростных сетей. послойные конструкции. В обоих материалах используется рассеянное стекло вместе с очень низкопрофильной медной фольгой (шероховатость поверхности Rz 2 мкм), чтобы минимизировать дифференциальный перекос, вызванный переплетением, сократить время нарастания сигнала и уменьшить дрожание и межсимвольные помехи.Материалы бывают разной толщины препрега и сердцевины и обрабатываются так же, как и обычные ламинаты FR-4. Их можно использовать как сердцевину или препрег в гибридных сборках FR-4.

Любые материалы с такими диэлектрическими и тепловыми характеристиками, как описано, являются долгожданным дополнением к каталогу ламинатов изготовителя печатных плат, тем более что они не связаны со сложностями, присущими обработке материалов на основе ПТФЭ. Я предоставлю сравнения с другими ламинатами в ближайшем будущем.

Ключевые особенности производстваИтак, теперь давайте обсудим ключевые производственные соображения при работе с гибридными стеками печатных плат. Во-первых, убедитесь, что все материалы в вашем гибридном штабеле совместимы с вашим циклом ламинирования. Некоторым материалам в процессе ламинирования требуются более высокие температуры и давления, чем другим. Перед тем, как отправить свой дизайн, проверьте свои спецификации материалов, чтобы убедиться, что используются совместимые материалы.

СКАЧАТЬ РУКОВОДСТВО ПО DFM:

Второе соображение при гибридных штабелях — это параметры бурения для правильного формирования ствола.Подача и скорость сверл зависят от материалов в штабеле. Если у вас есть штабелируемая конструкция, то есть все из одного материала, в отличие от гибридной конструкции, необходимо отрегулировать подачу и скорость. Например, при определенных настройках выделяется много тепла, и если материал не выдерживает тепла, может произойти некоторая деформация. Также следует учитывать, что разные материалы сверлят по-разному. Роджерс, например, быстрее изнашивает сверла, что снижает стоимость.

После просверливания и перед купозитом проводится подготовка стенки отверстия. Для разных материалов требуется разная плазма. Маленький грязный секрет производителей заключается в том, что не все из нас совершенствуют свой процесс в зависимости от материала. Могут быть руководства по процессу для каждой общей категории, но для абсолютной надежности и своевременной доставки производители должны совершенствовать свой процесс для каждого материала.

Пройдите нашу викторину по материалам печатных плат, прежде чем вернуться к своему дизайну!

Выбор материала важен для всех конструкций печатных плат.Это особенно важно при выборе материалов для печатных плат HDI, потому что здесь играют роль дополнительные производственные ограничения. Цель всегда состоит в том, чтобы выбрать подходящий материал с точки зрения технологичности, который в то же время соответствует вашей температуре и вашим требованиям к электричеству. Чтобы помочь вам определить, какой материал лучше всего подходит для ваших дизайнерских потребностей, средство выбора материалов Sierra Circuits предоставляет список материалов с их наиболее важными свойствами.

Чтобы узнать больше о выборе материалов для печатных плат, посмотрите наш веб-семинар «Выбор материалов для печатных плат: электрические и производственные аспекты».

Что такое меламин? — Объяснение использования и конструкции

Давайте поговорим о меламине!

Меламиновый ламинат — это твердая смола, обычно используемая в качестве покрытия для строительных материалов, таких как МДФ или фанера. В своей основной форме меламин представляет собой органическое соединение, которое в сочетании с формальдегидом образует прочный термореактивный пластик. Затем этот «пластик» добавляется к бумажной основе, чтобы сформировать ламинат, покрывающий различные материалы и предметы домашнего обихода.

Мебель для дома и офиса

Меламин против ламината

Меламин — это ламинат, но не все ламинаты являются меламиновыми. Читает? Когда производятся ламинаты из меламина, они создаются путем формования комбинации меламин / формальдегид в прочный пластиковый лист. Это делается путем приложения к ламинату определенного давления на квадратный дюйм.Однако величина приложенного давления меняет классификацию ламината. Меламин — это ламинат низкого давления (LPL), потому что он производится под давлением 300-500 фунтов на квадратный дюйм. Ламинат высокого давления (HPL), также называемый Formica, производится с давлением более 1400 фунтов на квадратный дюйм.

Что такое мебель из меламина?

Мебель из меламина изготавливается из искусственной древесины, такой как МДФ (древесноволокнистая плита средней плотности) или фанеры, покрытой меламиновым ламинатом.Меламиновая смола придает этим материалам более низкого качества очень прочную и привлекательную отделку! Это то, что делает меламиновую мебель, такую как шкафы, офисные столы и витрины, такой популярной! Хотя мебель из 100% натурального дерева имеет свои преимущества, во многих случаях использование ламинированной мебели из меламина является наиболее экономичным, легким и удобным выбором.

Преимущества строительства из ламината меламина

- Durable — устойчивый к царапинам и растрескиванию, водонепроницаемый

- Недорогой — покрывает недорогие подложки, такие как МДФ или фанера

- Choice — может быть произведен в большом разнообразии цветов и отделки

Хотя сам меламин является водонепроницаемым, если вода попадет на стружечную плиту под ним, влажность может вызвать деформацию меламина.Точно так же, хотя меламин очень прочен, если вы неправильно установите или соберете предмет мебели из ламината, повредив его древесностружечную плиту, это может вызвать растрескивание меламина.

Как это сделано!

Посмотрите, как работают продукты из меламина и ламината!

Подходящие ламинатные основы

Mar 27 20 9 Подложка под ламинат имеет высокие теплоизоляционные свойства и способна обеспечить хорошую теплоизоляцию пола.Подходящие ламинатные основы . Это больше, чем выручка от кремниевых пластин, включая пластины кремний на изоляторе, которые составили 103 миллиарда в 2011 году и 107 миллиардов, прогнозируемых на 2012 год. Хотя необработанная древесно-стружечная плита мало похожа на традиционные твердые породы дерева, ее гладкая однородная поверхность идеально подходит для ламинирования. МДФ — тоже более чем адекватная замена.

Минеральные основания, такие как бетонная стяжка, конструкции из асфальтобетонных плит.Подложка под ламинат из хвойных пород древесины и пробки. Kinon UltraCast не является структурным и должен приклеиваться к подходящему основанию.