Факторы, определяющие точность обработки — Студопедия

Точность обработки – это степень соответствия изготовленной детали заданным размерам и другим характеристикам, вытекающим из служебного назначения этой детали.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими, винтовыми и др.

Основные признаки соответствия детали заданным требованиям:

1) точность формы, то есть степень соответствия отдельных участков поверхностей детали, тем геометрическим телам, с которыми они отождествляются;

2) точность размеров участков поверхностей детали;

3) точность взаимного расположения поверхностей;

4) степень шероховатости поверхности, то есть степень соответствия реальной поверхности той геометрической поверхности, которая представляется идеально гладкой;

Форма обработанной поверхности является отображением кинематических схем обработки, каждой из которых соответствует своя обработанная поверхность.

Размеры отдельных поверхностей и размеры, определяющие взаимное расположение поверхностей, автоматически станком не обеспечиваются. Для автоматизации получения точных размеров необходимо применять особые методы работы и соблюдать ряд других условий (подналадка инструментов, применение координатно-измерительных машин и др.).

Шероховатость поверхности определяется размерной характеристикой микронеровностей, возникающих под влиянием пластических деформаций обрабатываемого материала и других факторов, сопутствующих процессам резания.

Отклонение параметров реальных поверхностей детали от заданных чертежом, характеризует

К факторам, определяющим точность обработки, относятся (рис. 3.1):

— температурные деформации узлов станка, обрабатываемой заготовки и режущего инструмента;

— остаточные деформации заготовки;

— неточность измерений в процессе обработки.

В технологии машиностроения рассматривается влияние комплексной системы станок – приспособление – инструмент – деталь (СПИД) на точность изготовленной детали.

|

|

а) б)

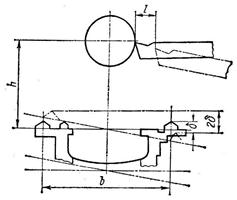

Рис. 3.1. Пример факторов, влияющих на точность обработки:

а) погрешность станины и резца; б) изменение диаметра

детали

Факторы, определяющие точность обработки | Точность и качество обработанной поверхности

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам, форме и иным характеристикам, вытекающим из служебного назначения этой детали.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими и т. д. Можно установить следующие основные признаки соответствия детали заданным требованиям:

- точность формы, т. е. степень соответствия отдельных участков (поверхностей) детали тем геометрическим телам, с которыми они отождествляются;

- точность размеров участков (поверхностей) детали;

- точность взаимного расположения поверхностей;

- степень шероховатости поверхности, т. е. степень соответствия реальной поверхности геометрической поверхности, представляемой идеально гладкой.

Форма обработанной поверхности является отображением кинематических схем обработки, каждой из которых соответствует своя обработанная поверхность. Размеры отдельных поверхностей и размеры, определяющие взаимное расположение поверхностей,

Шероховатость поверхности определяется размерной характеристикой микронеровностей, возникающих под влиянием пластических деформаций и других факторов, сопутствующих процессу резания.

Отклонения параметров реальных поверхностей детали от заданных чертежом, характеризуют значение погрешности.

К факторам, определяющим точность обработки относятся: точность станков, инструмента и приспособлений, жесткость технологической системы станок — приспособление — инструмент — заготовка, температура звеньев технологической системы, износ инструмента, внутренние напряжения материала заготовки и др.

Похожие материалы

4. Основные факторы, влияющие на точность обработки Понятие о точности.

Точность — основная характеристика деталей машин или приборов. Абсолютно точно изготовить деталь невозможно, так как при ее обработке возникают погрешности; поэтому точность обработки бывает различной.

Точность детали, полученная в результате обработки, зависит от многих факторов и определяется:

а) отклонениями от геометрической формы детали или ее отдельных элементов;

б) отклонениями действительных размеров детали от номинальных;

в) отклонениями поверхностей и осей детали от точного взаимного расположения (например, отклонениями от параллельности, перпендикулярности, концентричности).

Так как точность обработки в производственных условиях зависит от многих факторов, обработку на станках ведут не с достижимой, а с так называемой экономической точностью.

Под экономической точностью механической обработки понимают такую точность, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых приспособлений и инструментов при нормальной затрате времени и нормальной квалификации рабочих, соответствующей характеру работы.

Под достижимой точностью понимают такую точность, которую можно достичь при обработке в особых, наиболее благоприятных условиях, необычных для данного производства, высококвалифицированными рабочими, при значительном увеличении затраты времени, не считаясь с себестоимостью обработки.

На точность обработки на металлорежущих станках влияют следующие основные факторы.

1. Неточность станков, являющаяся следствием неточности изготовления их основных деталей и узлов и неточности сборки, в частности недопустимо больших зазоров в подшипниках или направляющих, износа трущихся поверхностей деталей, овальности шеек шпинделей, нарушения взаимной перпендикулярности или параллельности осей, неточности или неисправности направляющих, ходовых винтов и т.п.

2. Степень точности изготовления режущего, вспомогательного инструмента и приспособлений.

3. Погрешности, вызываемые размерным износом инструмента.

4. Неточность установки инструмента и настройки станка на размер.

5. Погрешности базирования и установки обрабатываемой детали на станке или в приспособлении (например, неправильное положение детали относительно оси шпинделя и т.п.).

7. Деформация детали, возникающая при её закреплении для обработки.

8. Тепловые деформации обрабатываемой детали, деталей станка и режущего инструмента в процессе обработки и деформации, возникающие под влиянием внутренних напряжений в материале детали.

9. Такое качество поверхности детали после обработки, которое может дать неправильные показания при измерениях.

10. Ошибки в измерениях вследствие неточности измерительного инструмента, неправильного пользования им, влияния температуры и т.п.

11. Ошибки исполнителя работы.

Рассмотрим некоторые из перечисленных выше факторов, влияющих на точность обработки деталей.

Факторы, определяющие точность обработки — Технарь

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам, форме и иным характеристикам, вытекающим из служебного назначения этой детали.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими и т. д. Можно установить следующие основные признаки соответствия детали заданным требованиям

- точность формы, т. е. степень соответствия отдельных участков (поверхностей) детали тем геометрическим телам, с которыми они отождествляются;

- точность размеров участков (поверхностей) детали;

- точность взаимного расположения поверхности;

- степень шероховатости поверхности, т. е. степень соответствия реальной поверхности геометрической поверхности, представляемой идеально гладкой.

Форма обработанной поверхности является отображением кинематических схем обработки, каждой из которых соответствует своя обработанная поверхность. Размеры отдельных поверхностей и размеры, определяющие взаимное расположение поверхностей, автоматически станком не обеспечиваются

Шероховатость поверхности определяется размерной характеристикой микронеровностей, возникающих под влиянием пластических деформаций и других факторов, сопутствующих процессу резания.

Отклонения параметров реальных поверхностей детали от заданных чертежом, характеризуют значение погрешности.

К факторам, определяющим точность обработки относятся: точность станков, инструмента и приспособлений, жесткость технологической системы станок — приспособление — инструмент — заготовка, температура звеньев технологической системы, износ инструмента, внутренние напряжения материала заготовки и др.

Факторы, определяющие точность обработки — Энциклопедия по машиностроению XXL

Формулы для расчета суммарной погрешности размера с учетом элементарных факторов, определяющих точность обработки, приведены в т. 1 гл. 1. [c.573]Глава П1 ТОЧНОСТЬ ОБРАБОТКИ 7. Факторы, определяющие точность обработки [c.35]

Факторы, определяющие точность обработки [c.14]

Понятие микрогеометрия примыкает к рассмотренному нами выше понятию точность формы . Погрешности формы зависят от влияния факторов, определяющих точность обработки. [c.150]

Жесткость станка или технологической системы при всех видах механической обработки, не связанных с использованием размерного или профильного режущего инструмента, в большинстве случаев является основным доминирующим фактором, определяющим точность обработки. [c.18]

В работах проф. А. П. Соколовского и его учеников жесткость технологической системы рассматривается как основной фактор, определяющий точность обработки, подробно анализируются погрешности обработки, обусловленные упругими деформациями отдельных звеньев технологической системы, разработаны методы определения жесткости станков и пр. [c.18]

При наличии люнетных втулок высокого класса точности (1—2-го классов) точность пруткового материала становится основным фактором, определяющим точность обработки деталей по диаметру. Поле рассеивания диаметров обработанных деталей несколько выше поля рассеивания диаметров исходного прутка. Поэтому для повышения точности обработки прутковый материал, используемый на фасонно-продольных автоматах, подвергается дополнительному калиброванию волочению, бесцентровому шлифованию, наружному протягиванию и др. [c.132]

В настоящее время преимущественное распространение на приборостроительных заводах получили агрегатно-расточные станки, оснащенные силовыми головками с ручной подачей шпинделя. Эти станки по ряду точностных параметров не удовлетворяют современное приборостроение. Ниже приведен анализ технологических факторов, определяющих точность обработки на агрегатно-расточных станках. Этот анализ дает возможность определить точностные возможности существующих станков и сформулировать ряд требований к новым конструкциям станков. [c.139]

Проверка геометрической точности станков. Геометрическая точность станка является одним из факторов, определяющих точность обработки изделий (формы и размеров). [c.292]

Проведенный анализ особенностей размерной ЭХО отверстий и факторов, определяющих точность при обработке импульсным 258 [c.258]

В результате перенастройки станка на обработку партии деталей третьего типоразмера длиной L = 430 мм, диаметром 49,50 мм отклонение диаметрального размера на первой детали от нижней границы допуска составило 0,040 мм. Перенастройка станка на обработку нового типоразмера сопряжена с необходимостью учета изменения большого количества случайных и систематических факторов, определяющих точность размеров статической и динамической настройки. Однако учесть все эти факторы заранее. [c.335]

Точность конических шестерен при нарезании односторонними головками правого и левого вращения. При окончательных операциях обработки зубьев режим резания является одним из важнейших факторов, определяющих качество обработки зубьев шестерен. [c.129]

Жесткость станка является одним из важнейших технологических факторов, определяющих точность механической обработки. Металлорежущий станок не представляет собой монолитной конструкции из-за необходимости обеспечения перемещения его отдельных частей (вращение, поступательные перемещения и др.). Станок — это комплекс отдельных деталей и узлов, которые в процессе резания под действием приложенных к станку сил изменяют предварительно настроенное положение. [c.22]

В самом деле, общеизвестно, что жесткость станка в большинстве случаев является наиболее серьезным технологическим фактором, определяющим точность механической обработки. Однако по существу до сих пор технологи не предъявляли обоснованных требований к станкостроителям по обеспечению надлежащей жесткости станков во время изготовления станков и к механикам— во время ремонта станков. [c.64]

Различают следующие виды обработки на токарных станках в центрах, в патроне и на оправке. Ниже рассматриваются основные технологические факторы, определяющие точность этих видов токарной обработки. [c.105]

Основными технологическими факторами, определяющими точность диаметральных размеров деталей при обработке на токарных станках, являются жесткость станка, неточность настройки и размерный износ резцов. [c.120]

Ниже производится более детальный анализ технологических факторов, определяющих точность диаметральных размеров при обработке деталей на фасонно-продольных автоматах. [c.133]

Исследованиями установлено, что основными технологическими факторами, определяющими точность диаметральных размеров при растачивании отверстий на агрегатно-расточных станках, являются упругие деформации технологической системы, упругие деформации материала детали в зоне обработки под действием зажимных усилий, износ режущего инструмента и погрешности настройки. [c.139]

Основными технологическими факторами, определяющими точность диаметральных размеров деталей при обработке на круглошлифовальных станках, являются жесткость станка, погрешности, настройки и размерный износ шлифовального круга. Величина силы резания существенного влияния на точность обработки не оказывает вследствие того, что окончательный размер детали оформляется при обработке без подачи до вывода искры . [c.156]

Основными технологическими факторами, определяющими точность продольных размеров деталей при обработке на фрезерных станках, являются жесткость станка, сила резания, погрешности установки, погрешности настройки и размерный износ фрезы или скоростной фрезерной головки. [c.176]

Помимо производительности, ультразвуковую обработку характеризуют чистота поверхности и точность обработки . Если исключить факторы, относящиеся к работе самого ультразвукового станка, то как чистота поверхности, так и точность обработки в первую очередь определяются твердостью обрабатываемого материала и размером зерен суспензии абразива. Опыт показывает, что боковой зазор примерно в 1,5 раза больше среднего размера зерен абразива. Предельные изменения этого зазора создают допуск, определяющий точность обработки. С уменьшением размера зерен [c.14]

На точность обработки на многорезцовых полуавтоматах влияют, помимо общих, ряд дополнительных факторов, свойственных многорезцовому обтачиванию неточность размеров, определяющих взаимное расположение резцов по диаметру и длине ступеней обтачиваемого вала (или другой детали), неодинаковый износ резцов, меняющаяся величина отжатия в технологической упругой системе станок — приспособление — инструмент — деталь, что происходит по причине последовательного вступления в работу резцов, закрепленных в резцедержателях. [c.186]

Следующим важным фактором, определяющим в совокупности с влиянием сил упругости точность размеров готового изделия, получаемого со штампов при холодной штамповке, является способ фиксирования положения заготовки или полуфабриката при укладке их перед обработкой на штамп. [c.407]

Материалы для зубчатых колёс, подвергающихся термической обработке до нарезания зубьев. Улучшаемые стали. Основными факторами, определяющими выбор стали для зубчатых колёс, термически обрабатываемых до нарезания зубьев, являются прокаливаемость и обрабатываемость. Чем больше диаметр и ширина зубчатого колеса и чем выше требующаяся точность зацепления, тем ближе должна выбираться твёрдость к оптимальной по обрабатываемости, так как затупление зуборезного инструмента в процессе нарезания допустимо лишь в той мере, которая обусловливается допусками на точность элементов зацепления. В понятие обрабатываемости для материалов зубчатых колёс должна включаться также и способность достигать требуемой чистоты поверхности. [c.320]

Основными факторами, определяющими технологический процесс механической обработки зубчатых колёс, являются а) размеры б) конструкция в) точность обработки г) качество поверхности д) количественный выпуск и е) метод выполнения заготовки. [c.164]

Квалификация работ определяется следующими основными признаками сложностью работы, обусловленной конфигурацией изделия, видом и расположением обрабатываемых поверхностей, применяемыми оборудованием, приспособлениями и инструментами точ-н( стью работы, определяемой классом точности обработки ответственностью работы, обусловленной себестоимостью изделия и размером ущерба, который может возникнуть в случае брака по вине исполнителя, а также совокупностью других дополнительных технологических, трудовых и организационнотехнических факторов (включая степень самостоятельности работы). [c.348]

В практике конструирования оснастки существует ряд методов, позволяющих снизить затраты па проектирование и изготовление (например, стандартизация и унификация). Однако обоснованный выбор конструкции станочного приспособления, оптимальной для существующих условий производства и эксплуатации, должен осуществляться с учетом всего многообразия факторов, влияющих на создаваемую конструкцию. Факторы, определяемые производственными особенностями, в которых будет эксплуатироваться оснастка, подразделяются на следующие конструктивные, зависящие от размеров конфигурации и точности обрабатываемых деталей технологические, включающие метод обработки заготовки, характер ее перемещения (движения), вид станка, характеристику инструмента, режимы обработки организационные, связанные с особенностями организации процесса, типом производства, возможностями обеспечения гибкости при смене объектов производства эксплуатационные, определяемые в первую очередь сохранением необходимой точности в процессе работы, ремонтопригодностью и транспортабельностью приспособления. [c.22]

При проектировании технологического процесса должны быть учтены возможные погрешности обработки, а для этого необходимо знать причины их возникновения. Основными факторами, определяющими степень точности обработки, являются неточность станка и его износ, неточность изготовления установки и износ режущего инструмента, неточность изготовления приспособления, упругие деформации системы станок — приспособление— инструмент — деталь (СПИД) температурные деформации системы СПИД. [c.10]

Данные о заготовке. Составляя план механической обработки, необходимо принимать во внимание метод получения заготовки (литье, щтамповка, прокат и т.п.) и точность ее, как фактор, определяющий припуски, подлежащие снятию в процессе обработки. Желательно иметь чертеж заготовки с техническими условиями на ее изготовление, так как расположение и размеры уклонов штамповок и литья необходимо учитывать при проектировании приспособлений для механической обработки. [c.280]

Стали для зубчатых колёс, подвергающихся термической обработке до нарезания зубьев. Основными факторами, определяющими выбор стали для зубчатых колёс, термически обрабатываемых до нарезания зубьев, являются прокаливаемость и обрабатываемость. Чем больше диаметр и ширина зубчатого колеса и чем выше требуемая точность зацепления, тем ближе должна выбираться твёрдость к наивыгоднейшей по обрабатываемости, так как затупление зуборезного инструмента в процессе нарезания допустимо лишь в мере, обусловленной допусками на точность -элементов зацепления. [c.670]

Цель работы — помочь технологам расчетным путем выявить основные факторы, определяющие точность обработки, что даст возможность применять эффективные меры по усовершенствованию действующего производства, а также более рационально подойти к проектированию новых технологических процессов с на дежной гарантией обеспечения заданной точности изготовления деталей машин и приборов. [c.253]

Геометрическая точность станка является одним из факторов, определяющих точность обработки деталей. Геометрическая точность нормирована ГОСТами и для каждого типа станков уста-ковлено определенное число инструментальных проверок (ГОСТ 8— 82Е). Геометрическая точность станка включает следующие проверки (рис. 214) проверку геометрической формы посадочных поверхностей (прямолинейность, плоскостность, овальность, конусность и др.) точность вращения шпинделей прямолинейность и плоскостность направляющих столов, суппортов точность ходовых винтов и т. п. Контролю подлежит соосность и параллельность шпинделя правильность взаимного положения суппортов, столов относительно шпинделя и др. Допустимые значения отклонений зависят от класса точности станка. [c.302]

Основным фактором, определяющим точность обработки, является колебание заданной глубины резания t aQ. В результате колебания глубины рейания и механических свойств заготовок возникает погрешность обработки [c.568]

Так, исследования А. П. Дальской [16], В. А. Федорца [112] и др. показали, что одним из важнейших факторов, определяющих точность обработки деталей на многошпиндельных токарных автоматах и полуавтоматах, является точность расположения геометрических осей шпинделей станка после поворота и фиксации шпиндельного барабана. В этом случае геометрическая ось барабана, под действием сил зажима и вследствие погрешностей размеров и формы барабана и ложи, отклоняется от геометрической оси станка. В результате возникает смещение геометрической оси шпиндельного барабана по вертикали и горизонтали в некоторой области, по форме близкой к эллиптической. [c.12]

Вероятностно-статистический метод позволяет достоверно оценить точность различных методов обрабогки в условиях серийного и массового производств. Данный метод универсален. Его можно применять для определения точности обработки, сборки, контрольных и других операций. Однако он не раскрывает сущностъ физических явлений и факторов, определяющих точность обработки. [c.49]

Точность получаемых на детали размеров зависит от величины погрешностей, вносимых на каждом из трех этапов настройки системы СПИД. На универсальных металлорежущих станках функции управления и контроля технологического процесса выполняет рабочий. Он устанавливает и фиксирует на станке деталь, устанавливает в требуемое относительное положение рабочие органы станка, задает им необходимую скорость относительных перемещений. В процессе обработки рабочий осуществляет постоянный контроль за ходом технологического процесса, получая при этом дополнительную информацию. Он измеряет получаемые точностные показатели детали, сравнивает их с техническими требованиями и, в случае необходимости, производит соответствующую размерную поднастройку, переключение режимов резания или замену режущего инструмента. Таким образом, если при настройке универсальных станков точность выполнения каждого этапа контролирует рабочий, то в процессе автоматической перенастройки программных станков контроль отсутствует, так как цикл перенастройки и обработки происходит без непосредственного участия человека. Точность выполнения, каждого из трех этапов настройки зависит от большого количества различных факторов. Учесть аналитическим путем количество факторов, определяющих точность при автоматической перенастройке, не представляется возможным. Поэтому ставится задача создания самоподнастраивающихся станков-автоматов способных система-тически следить за точностью технологического процесса и при необходимости автоматически производить соответствующую поднастройку. [c.336]

Экспериментальными исследованиями установлены некоторые другие факторы, определяющие точность этих видов обработки, условия базирования и количество используемых протяжек или разверток. На основании этих исследований разработаны соответствующие значения мгновенной погрешности обработки Д и ее составляющих а/, и (табл. 22). Для этих видов обработки характерно наибольшее отношение рассеивания погрешностей формы к рассеиванию погрешностей размеров. На основании экспериментов усд-ановлено, что среднее значение а=1,1. Следует заметить, что значения Асл> приведенные в табл. 21, можно рассматривать лишь в качестве приближенных, а не нормативных данных, поскольку эти значения получены на основании малых по объему экспериментов и нуждаются в дальнейшей экспериментальной проверке и корректировке. [c.65]

Основными технологическими факторами, определяющими точность продольных размеров при обработке деталей на агрегатнорасточных станках, являются жесткость шпиндельного узла сило-144 [c.144]

Важнейшим этапом при построении математическор модели технологического процесса является выбор для нее формы связи, характеризующей зависимость точности обработки от определяющих ее факторов. От правильности этого выбора зависит, насколько построенная модель будет адекватна изучаемому процессу, т. е. будет ли она соответствовать исследуемому объекту при заданной степени точности. [c.258]

В основу оценки технологических свойств СОЖ при обработке резанием было положено влияние СОЖ на износ и стойкость режущего инструмента. Дополнительными факторами, определяющими эффективность СОЖ, являлись еще другие показатели функционирования системы резания шероховатость обработанной поверхности, точность обработки, величина крутящих моментов и др. Испытания на всех операциях проводились по детально проработанным рабочим методикам. Они включали сведения об оборудовании, приспоооблениях, режущем и мерительном инструмен- [c.89]

Факторы, определяющие производительность (величину съема материала детали) и показатели качества обработки (точность размеров и геометрической формы, микро- и субмикрогеометрию обработанной поверхности и состояние поверхностных слоев) можно разделить на четыре группы. [c.114]

Данные о заготовке. Составляя план механической обработки, принимают во внимание метод получения заготовки (литье, штамповка, прокат и т. п.) и точность ее как фактор, определяющий припуски, подлежащие снятию в процессе обработки. Желательно иметь чертеж заготовки с техническими условиями на ее изготовление, так как расположение и размеры уклонов штамповок и литья необходимо учитывать при выборе черновых баз, а также при проектировании приспособлений для механической обработки. Важное значение имеют расположение литников и выпоров на отливках и терми-чe Jiaя обработка, проводимая в заготовительных цехах перед механической обработкой, как факторы, определяющие обрабатываемость материала. [c.117]

Важнейшим элементом разработки технологического процесса является выбор оборудования. Основными факторами, определяющими выбор оборудования в производстве штампов и пресс-форм, являются конструктивные и технологические особен мости подлежащих изготовлению деталей, диктующие примеие ние тех или иных методов обработки достижимые показатели точности обработки и качества обработанной поверхности при [c.11]

Факторы, влияющие на точность обработки Металлорежущие станки, как и все изделия, изготовляют с определенной степенью точности. Точность станка в ненагруженном состоянии называют геометрической точностью. Геометрическая точность новых станков определяется стандартами. Точность станков определяется главным образом точностью подшипниковых узлов, точностью направляющих, точностью кинематических цепей, точностью передач коробки скоростей и коробки подач. В процессе эксплуатации отдельные детали и узлы станка изнашиваются, нарушаются отдельные регулировки. При этом более интенсивно изнашиваются те детали и узлы, которые испытывают наибольшие удельные нагрузки. Вследствие износа, например, подшипников качения вала шпинделя токарного станка появляется биение обрабатываемой детали и образование неточности ее геометрической формы. Биение вращающихся центров станка также приводит к биению обрабатываемых поверхностей… В процессе работы станков могут возникать погрешности обработки, вызванные нагруженным состоянием их отдельных деталей и узлов. Например, при отклонении от соосности центров станка в плоскости, параллельной направляющей станины, получается деталь с погрешностью геометрической формы – конусообразность (рис. 29, а), а при отклонении от соосности центров станка в плоскости, перпендикулярной к направляющим станины, получается деталь вогнутой, т.е. седлообразной формы (рис. 29, б). На точность обработки влияет также изменение линейных размеров частей станка при нагреве их под действием сил трения в опорах, что обуславливает отклонение от геометрической точности станков и приводит к появлению погрешности обработки. Точность обработки в значительной степени зависит от точности изготовления режущего инструмента. Инструмент изготавливается с определенными погрешностями размеров, формы и взаимного положения его отдельных элементов. Погрешности инструментов (зенкеров, разверток, протяжек, фрез и др.) влияют впоследствии на точность формы или размера обработанной поверхности. Поэтому чем точнее изготовлен инструмент, тем точнее и размеры деталей, полученные после обработки этим инструментом. В процессе резания инструмент изнашивается. Точность инструмента в процессе изнашивания снижается, что приводит к искажению его формы и размеров. В связи с этим износ инструмента существенно влияет на точность обработки. Следует заметить, что инструмент изнашивается быстрее, чем детали станка. Интенсивность изнашивания инструмента в значительной… При обработке заготовок на металлорежущих станках силы зажатия и силы резания могут значительно деформировать заготовку, вследствие чего размеры обработанной детали изменяются и появляются отклонения от правильной геометрической формы. Возможные отклонения вала от правильной геометрической формы вследствие его деформации от сил резания показаны на рис. 30. Длинный, т.е. нежесткий вал, установленный на токарном станке по центровым отверстиям, прогибается, и на концах будет иметь меньший диаметр, чем в середине. Следовательно, жесткость заготовки оказывает существенное влияние на точность обработки. При этом под жесткостью понимают способность детали (или заготовки) сохранять свое первоначальное положение, принятое при базировании. Большая жесткость обрабатываемой заготовки является одной из главнейших… Вибрация в процессе обработки практически не возникает в случае достаточной жесткости детали и инструмента. Необходимая жесткость детали в процессе обработки достигается рациональным и правильным ее закреплением на станке или в приспособлении, а также (при необходимости) применением дополнительных опор. В практике при обработке, например, нежестких длинных валов на токарных станках роль дополнительных опор часто выполняют люнеты, устанавливаемые на направляющих станины станка. При этом нежесткими считаются валы, у которых l/d > 10 …12. Пример обработки нежесткого вала на токарном станке в центрах с применением люнетов. В данном случае отношение длины вала к диаметру равно примерно 30…40. Дополнительная опора в виде люнета не… Особенно заметными могут быть деформации при закреплении тонкостенных заготовок (гильз, втулок, колец и т.д.) в трехкулачковых патронах для обработки отверстий. При этом их правильная цилиндрическая форма от сил зажима искажается. Такие заготовки, будучи обработаны в деформированном состоянии, после освобождения из патрона вследствие упругости деформаций принимают первоначальную форму, при этом обработанные отверстия теряют форму окружности и цилиндра. Тонкостенная деталь, деформированная силой зажима в трехкулачковом патроне. После растачивания отверстие как и подобает, приобрело правильную форму окружности. Однако после освобождения детали от сил зажима кулачков патрона ее наружная поверхность вследствие сил упругости принимает первоначальную форму окружности, а правильная цилиндрическая форма расточенного отверстия становится… После снятия верхних слоев металла резанием в таких заготовках происходит перераспределение напряжений и заготовки деформируются. Для снижения внутренних напряжений крупные отливки ответственных деталей подвергают естественному или искусственному старению. В первом случае отливки после грубой (обдирочной) обработки выдерживают в течение до 6 месяцев и более при температуре окружающего воздуха. Внутренние напряжения при этом перераспределяются вследствие перекристаллизации металла, а деталь вследствие этого деформируется (коробится). В случае искусственного старения отливки нагревают и выдерживают в течение 12…15 часов в печах при температуре 450…500°С и охлаждаются вместе с печью. Последующая чистовая обработка заготовок позволяет исправить появившиеся погрешности формы и размеров. Иногда искусственное старение производят, например,… В процессе резания механическая энергия расходуется на деформирование срезаемого слоя металла и на преодоление сил трения, возникающих при контакте сходящей стружки и изделия с режущим инструментом. В результате превращения механической энергии в тепловую выделяется большое количество тепла, поглощаемого стружкой, обрабатываемой заготовкой, режущим инструментом и окружающей средой. При этом температура рабочей поверхности резцов в зоне резания составляет 800…1000°С и выше. Повышение температуры обрабатываемой заготовки и инструмента приводит к температурным деформациям, вызывающим соответствующие погрешности обработки. Например, нагрев проходного резца средней величины на 20°С приводит к увеличению его длины на 0,01 мм, что вызывает уменьшение диаметра обрабатываемой заготовки на 0,02 мм. Кроме того, заготовка в процессе резания может нагреваться неравномерно, что приводит к изменению не только ее размеров, но и формы. Средняя температура заготовки при этом во многом зависит от ее размеров, материала, режимов резания, условий закрепления и продолжительности работы. Тонкостенные заготовки нагреваются при обработке в большей степени, чем массивные, что обусловливает более значительную их деформацию. Для уменьшения температурных деформаций обрабатываемых заготовок необходимо тщательно подбирать режим резания, осуществлять качественную заточку режущего инструмента, чистовую обработку производить после черновой и получистовой обработки с перерывом, достаточным для охлаждения заготовки, а также применять обильное охлаждение смазочно-охлаждающими жидкостями. Важное значение для повышения точности механической обработки имеет… |

Факторы, влияющие на точность изготовления детали — Студопедия

Точность формы детали

Одним из параметров, обеспечивающих высокое качество и надежность машин, является точность их изготовления. Точность изготовления деталей – это степень соответствия ее параметров параметрам, заданным конструктором в рабочем чертеже детали. Соответствие реальной и заданной конструктором деталей определяется следующими факторами:

определяемым шероховатостью и физико-механическими свойствами (материалом, термообработкой)

Точность характеризует наряду с геометрическими параметрами изделия и единообразие качественных показателей, таких как мощность, производительность, КПД и др. Более точно изготовленные машины имеют более узкое поле разброса этих показателей и более высокие эксплуатационные качества. Точность изготовления детали зависит от комплекса технологических процессов, применяемых в данном производстве. Всякий технологический процесс изготовления детали неизбежно вносит те или иные погрешности, поэтому получить абсолютно точную деталь практически невозможно. Повышение точности изготовления первичных заготовок позволяет снизить припуски на обработку, что определяет структуру процесса обработки, снижает его стоимость и объем сборочных работ. Часть размеров детали должна быть выполнена с гарантированной точностью (в пределах заданных допусков), а остальные размеры выполняют без заданных чертежом пределов отклонений. При изготовлении таких деталей на «свободные размеры» устанавливают технологические допуски. Точность размера определяется точностью установки режущего инструмента на размер (настройкой), длиной проходов и размерами самого инструмента (мерного или профильного).Точность взаимного расположения поверхностей определяется различными факторами технологического процесса. При обработке детали в несколько операции точность взаимного расположения поверхностей зависит от ошибок установки этой детали на различных операциях. При обработке деталей сложной формы можно одновременно обработать все поверхности одним фасонным инструментом, в этом случае точность взаимного расположения поверхностей определяется точностью инструмента. Точность формы детали имеет важное значение при работе сопряженных поверхностей. Поэтому при изготовлении точных деталей допустимое отклонение формы задается в более жестких пределах, чем точность размера. Пределы отклонения формы для плоских и цилиндрических поверхностей установлены ГОСТом. Точность формы поверхности, как правило, выше точности взаимного расположения поверхностей, а эта точность выше точности размеров, связывающих поверхности.

Одним из параметров, обеспечивающих высокое качество и надежность машин, является точность их изготовления. Точность изготовления деталей – это степень соответствия ее параметров параметрам, заданным конструктором в рабочем чертеже детали. Соответствие реальной и заданной конструктором деталей определяется следующими факторами: определяемым шероховатостью и физико-механическими свойствами (материалом, термообработкой)

Точность изготовления детали зависит от комплекса технологических процессов, применяемых в данном производстве. Всякий технологический процесс изготовления детали неизбежно вносит те или иные погрешности, поэтому получить абсолютно точную деталь практически невозможно. Повышение точности изготовления первичных заготовок позволяет снизить припуски на обработку, что определяет структуру процесса обработки, снижает его стоимость и объем сборочных работ.

На точность обработки влияют следующие факторы:

1. неточность и износ станка

2. неточность и износ приспособлений и инструментов

3. погрешность установки детали на станке

4. нежесткость системы СПИД (станок-приспособление-инструмент-деталь)

5. температурные деформации

6. остаточные напряжения обрабатываемой детали

7. копирование погрешностей предшествующей обработки

8. неточность средств и методов измерения

Точность обработки — Большая химическая энциклопедия

Одновременное и последовательное распознавание слов. Точность обработки информации в оперативной памяти. Последовательное вычитание из оперативной памяти. Последовательное вычитание и вычитание из рабочей памяти … [Стр.79]Требуемый диапазон процесса Требуемая точность процесса … [Стр.259]

Разумно вопрос, может ли распределение оценок концентрации лекарства в образце крови быть аппроксимировано нормальным распределением.В таблице 1 представлены результаты повторных анализов образца плазмы, свободной от помех, с добавлением известного количества лекарственного средства. Эти данные взяты из сравнительного исследования биодоступности, в котором разовые дозы непродаваемого генерического продукта и продаваемого фирменного продукта лекарства вводились отдельно здоровым мужчинам. Представленные значения являются первым из повторяющихся определений образца для контроля качества (QC), который был включен в каждую партию исследуемых образцов.Это было сделано для проверки того, что точность и прецизионность метода анализа соответствуют значениям, полученным во время валидации анализа. [Pg.3485]

Хотя описанный выше подход очень хорошо работает при температурах ниже 100 ° C, трудно применять рекомендации IUPAC при температурах выше 100 ° C, когда высокотемпературная система должна находиться под давлением. Определенно, при температурах ниже 300 ° C HECC, представленный (25), может быть использован для измерения pH в растворах, где полуреакция Pt (h3) электрода является обратимым процессом.Точность измерений может составлять 0,01 единицы pH и в основном ограничивается оценкой диффузионного потенциала в формуле. (26). [Pg.740]

Для измерения переменных процесса доступен широкий спектр датчиков. Выбор подходящего датчика для конкретного применения зависит от контролируемой переменной, которая должна быть измерена, свойств процесса, требований к точности и повторяемости, а также затрат, как на начальном этапе, так и на обслуживании. Ниже приводится обзор наиболее часто используемых датчиков в CPI, которые используются для управления с обратной связью.[Pg.1192]

Встроенная система разбавления должна позволять приготовление буферов с коэффициентом встроенного разбавления в диапазоне от 1 до 10. Этот коэффициент определяет соотношение воды и концентрированного буфера. Конечно, возможно использование более высоких соотношений, но необходимо учитывать компромисс между точностью процесса и гибкостью. Системы также должны справляться с нарушениями технологического процесса и должны быть устойчивыми при повторном изменении условий процесса (например, падение давления в хроматографической колонке или резкое изменение давления или скорости потока в первичной системе водоснабжения).Устойчивость таких систем имеет решающее значение, поскольку фармацевтические процессы проверены на работу в определенных заранее определенных пределах. Любые отклонения от таких пределов приведут к дополнительным расходам на расследование, которые могут иметь серьезные последствия, в экстремальной ситуации — изъятие произведенного продукта. [Pg.238]

Примеры измерений SERS и SERRS в биохимической области, рассмотренные в этой статье, были отобраны для иллюстрации чувствительности, молекулярной специфичности процесса адсорбции, точности, простоты подготовки образцов и значительных разнообразных приложений рамановского анализа с помощью SERS и SERRS для биомолекул в адсорбированном состоянии.[Стр.52]

Скорость обработки информации Точность обработки информации и Сочетание скорости и точности Память … [Стр.1288]

Когнитивные способности людей в системе (например, знания, способность к обучению, скорость обработки, и точность обработки). [Pg.537]

Спектрохимический анализ — это метод сравнения. Точность анализа зависит от внимательности при обработке пробы и на всех этапах аналитического процесса. Точность зависит от тщательности, проявленной при разработке стандартов сравнения.[Стр.170]

Статистическое управление процессом (SPC) Использование статистических данных текущей оценки выходных данных процесса для обеспечения точности и точности процесса. [Pg.1565]

Таким образом, была продемонстрирована полезность микро-SERS-спектроскопии для оценки потенциально-зависимой межфазной конкуренции и реакций вытеснения на поверхности полукокса. Полученные данные позволяют определить химическую идентичность, структуру, ориентацию, конкурентную и замещающую адсорбцию катионных поверхностно-активных веществ и нитрофенола в первом адсорбционном слое.Примеры этих измерений в области поверхностно-активных веществ и органических загрязнителей, рассмотренные в этой статье, были отобраны, чтобы проиллюстрировать чувствительность, молекулярную специфичность процессов адсорбции, точность, простоту приготовления субстрата и разнообразные применения рамановского анализа. Пространственное разрешение лазерного микрозонда в сочетании с 10-кратным увеличением рамановского поперечного сечения означает, что количество материала в пикограммах, локализованное на участках поверхности размером pm, может быть обнаружено и идентифицировано с помощью вибрационной спектроскопии SERS.[Стр.159]

.

Точность, Точность, Отзыв или F1? | Ку Пинг Шунг

Какие метрики выбрать?

Часто, когда я говорю с организациями, которые хотят внедрить науку о данных в свои процессы, они часто задают вопрос: «Как получить наиболее точную модель?». И я спросил далее: «Какую бизнес-задачу вы пытаетесь решить с помощью этой модели?» и я получу озадаченный взгляд, потому что вопрос, который я задал, на самом деле не отвечает на их вопрос. Затем мне нужно будет объяснить, почему я задал этот вопрос, прежде чем мы начнем исследовать, является ли точность общей метрикой модели, из которой мы выберем нашу «лучшую» модель.

Итак, я подумал, что объясню в этом сообщении в блоге, что точность не обязательно должна быть единственной метрикой модели, которую преследуют ученые, а также включать простое объяснение других метрик.

Во-первых, давайте посмотрим на следующую матрицу путаницы. Какая точность у модели?

Очень легко, вы заметите, что точность для этой модели очень очень высока, 99,9% !! Вот Это Да! Вы сорвали джекпот и Святой Грааль (* кричите и бегайте по комнате, несколько раз взмахнув кулаком *)!

Но….(ну, вы знаете, что все идет правильно?) Что, если бы я упомянул, что положительный момент здесь — это тот, кто болен и несет вирус, который может очень быстро распространяться? Или позитив здесь представляет собой дело о мошенничестве? Или положительный момент здесь представляет террориста, который, согласно модели, не является террористическим? Ну вы поняли. Стоимость ошибочно классифицированного фактического положительного результата (или ложноотрицательного результата) очень высока в этих трех обстоятельствах, которые я назвал.

Хорошо, теперь вы поняли, что точность не является основным показателем модели, который нужно использовать при выборе лучшей модели… что теперь?

Позвольте мне представить две новые метрики (если вы не слышали об этом, а если слышите, возможно, просто развеселите меня и продолжите чтение?: D)

Итак, если вы посмотрите Википедию, вы увидите, что формула для расчета точности и отзыва выглядит следующим образом:

Позвольте мне поместить его здесь для дальнейшего объяснения.

Позвольте мне вставить сюда матрицу путаницы и ее части.

Precision

Отлично! Теперь давайте сначала посмотрим на точность.

Что вы заметили в знаменателе? Знаменатель на самом деле — это общее прогнозируемое положительное значение! Таким образом, формула принимает вид

Истинно Положительный + Ложный Положительный = Всего Прогнозируемый ПоложительныйСразу вы можете видеть, что Точность говорит о том, насколько точна / точна ваша модель из предсказанных положительных, сколько из них действительно положительно.

Точность — хороший способ определить, когда цена ложного срабатывания высока. Например, обнаружение спама в электронной почте. При обнаружении спама в электронной почте ложное срабатывание означает, что электронное письмо, не являющееся спамом (фактическое отрицание), было идентифицировано как спам (прогнозируемый спам). Пользователь электронной почты может потерять важные электронные письма, если точность модели обнаружения спама невысока.

Вызов

Итак, давайте применим ту же логику для отзыва. Напомним, как рассчитывается отзыв.

Истинно положительный + ложно отрицательный = Фактический положительныйВот и все! Таким образом, функция Recall фактически вычисляет, сколько фактических положительных моментов захватывает наша модель, отмечая ее как положительные (истинно положительные). Применяя то же понимание, мы знаем, что Recall будет метрикой модели, которую мы используем для выбора нашей лучшей модели, когда существует высокая стоимость, связанная с False Negative.

Например, при обнаружении мошенничества или выявлении больных. Если мошенническая транзакция (Фактический положительный результат) прогнозируется как не мошенническая (Прогнозируемая отрицательная), последствия могут быть очень тяжелыми для банка.

Аналогично при обнаружении больных. Если больной пациент (Фактический положительный результат) проходит тест и прогнозируется как здоровый (Прогнозируемый отрицательный). Стоимость ложноотрицательного результата будет чрезвычайно высока, если болезнь заразна.

Теперь, если вы читаете много другой литературы по Precision and Recall, вы не сможете избежать другой меры, F1, которая является функцией Precision and Recall. Глядя на Википедию, формула выглядит следующим образом:

F1 Score необходим, когда вы хотите найти баланс между точностью и отзывом.Верно … так в чем же тогда разница между счетом F1 и точностью? Ранее мы видели, что точности может в значительной степени способствовать большое количество истинно отрицательных результатов, на которые в большинстве бизнес-обстоятельств мы не обращаем особого внимания, тогда как ложноотрицательные и ложноположительные обычно влекут за собой расходы (материальные и нематериальные), поэтому оценка F1 может быть Лучшая мера для использования, если нам нужно найти баланс между точностью и отзывом, И существует неравномерное распределение классов (большое количество фактических отрицательных значений).

Я надеюсь, что объяснение поможет тем, кто только начинает заниматься наукой о данных и работает над проблемами классификации, что точность не всегда будет показателем для выбора лучшей модели.

Примечание: Подпишитесь на мой информационный бюллетень или посетите мой веб-сайт, чтобы узнать последние новости.

Я желаю всем читателям ВЕСЕЛОГО путешествия по науке о данных.

.Лучшие советы по оптимизации точности инвентаризации

Точность инвентаризации — один из основных факторов производительности любого склада или распределительного центра. Вот шесть советов, которым нужно следовать, чтобы ваша компания максимально точно и эффективно использовала свои складские процессы и процессы управления запасами.

СодержаниеЧто такое точность инвентаризации?

1. Поддерживайте инвентарь на хорошо организованном складе

2. Внедрение надлежащей практики наименования и маркировки инвентаря

Инвентарная маркировка

Именование инвентаря

3.Определите и соблюдайте эффективные процессы и политики хранения и получения

4. Используйте счетчик циклов

5. Ограничьте и отслеживайте доступ к инвентарю

6. Используйте технологии в ваших интересах

Выбор правильной системы управления запасами

Часто задаваемые вопросы

1. Каковы наилучшие методы повышения и поддержания точности инвентаризации?

2. Наша проблема — низкая доступность. Почему избыток запасов не является эффективным решением?

3. Какие общие проблемы с точностью инвентаризации?

Некоторые организации не измеряют запасы точно и могут даже не иметь эффективной системы измерения.Но каждая организация должна осознавать, что наличие надлежащих процессов управления запасами дает множество преимуществ, в том числе:

- обеспечивает отличное обслуживание клиентов;

- обеспечивает точное время доставки продукции;

- снижение эксплуатационных расходов;

- предоставляет точные данные для финансовой отчетности;

- определение будущих покупок с повышенной точностью; и

- (для производителей) с указанием того, что должно быть приоритетным на производственном предприятии.

Несмотря на то, что в последние годы были достигнуты огромные успехи в технологиях и бизнес-процессах, многие производители и дистрибьюторы все еще не могут справиться с проблемами точности инвентаризации без перехода в реактивный режим. Это происходит главным образом из-за отсутствия надлежащих процессов и процедур управления запасами, таких как ведение базового инвентарного учета и документированные процедуры инвентаризации.

Точность инвентаризации — один из основных факторов производительности любого склада или распределительного центра.Фактически, наличие необходимого количества инвентаря (т. Е. Не носить слишком много за один раз, но иметь то, что вам нужно, когда вам это нужно) является важным фактором успеха для большинства организаций.

Запасы можно эффективно поддерживать только с помощью правильных процессов и надлежащих процедур управления запасами. Большинство проблем с запасами возникает из-за неэффективных мер управления запасами и отсутствия надлежащих процессов для отчетности о транзакциях, происходящих в реальном времени на складе.Когда возникает проблема инвентаризации, многие организации реагируют реактивно, а не пытаются исправить основную проблему.

Самый разумный способ управлять вашим складом — иметь задокументированные процессы, которые устраняют проблемы с запасами в зародыше до их возникновения. Только в этом случае склад компании может работать эффективно и соответствовать цели — иметь минимальное количество товарных запасов на полках для удовлетворения потребительского спроса.

Складские операции, которые умеют управлять запасами и ведут точный инвентарный учет, будут иметь:

- улучшенное управление заказами и спросом;

- меньше трудозатрат; На

- больше своевременных поставок;

- оптимальное использование площадей и оборудования.

Эти организации имеют больше шансов превзойти и преуспеть в сегодняшнем конкурентном деловом мире. Их коллегам, которые не делают упор на оптимизацию управления запасами, будут намного труднее выполнять складские операции.

Вот шесть идей организации складских запасов, которые помогут вашей компании максимально точно и эффективно управлять складскими процессами и процессами управления запасами.

- Содержание хорошо организованного склада

- Установите надлежащие методы наименования и маркировки инвентаря

- Определение и соблюдение эффективных процессов и политик хранения и получения

- Использовать счетчик циклов

- Ограничение и отслеживание доступа к инвентарю

- Используйте технологии в ваших интересах

Если члены вашей складской бригады не могут найти то, что им нужно для быстрого выполнения заказа, или новая партия материалов / деталей не может быть правильно сохранена, поскольку складские запасы не организованы систематическим образом, вы теряете драгоценное время сотрудников (и клиентов) и снижение общей операционной эффективности.

Затраты на потерю производительности быстро возрастают, если вы умножите количество потерянного времени на количество раз, которое это произойдет в течение дня, а затем года.

Ключом к хорошо организованному складу являются четкие, легко читаемые карты склада в удобных местах и хорошо обозначенные складские зоны с четкими указателями и описаниями товаров.

Обязательно пометьте даже те области, в которых в настоящее время нет запаса (например, пустые полки), тем, что будет добавлено в будущем.Эти обозначения всегда можно изменить, если необходимо, но вы не хотите, чтобы все закончилось там, где не должно быть, только потому, что сотрудник думал, что определенное пространство свободно доступно.

Этикетки складских запасов и товарные этикетки на складе должны быть легко читаемыми и однозначными. Размер и цвет надписи на этикетке являются важными факторами. Они должны быть достаточно большими, чтобы их можно было легко и быстро прочитать с расстояния в несколько футов. Кроме того, для автоматических считывателей на всех этикетках складских запасов должен быть штрих-код.

Инвентарная маркировка

Маркировка инвентаря идет рука об руку с организацией инвентаризации. Хорошо организованный инвентарь означает, что в макроуровне сотрудники склада смогут найти нужный участок. В микромасштабе хорошо маркированный инвентарь поможет найти нужный материал / продукт в секции.Хорошая маркировка запасов распространяется не только на собственный склад компании. На складе каждый товар должен быть назван и отмечен деталями, которые полностью описывают этот товар, а также любые особые соображения (например,g., даты истечения срока годности, предупреждения об опасных материалах, требования к упаковке и т. д.).

При отправке материалов, которые будут получены на складе, поставщик, отправляющий продукт на склад, также должен соблюдать надлежащие методы инвентаризации. В идеале поставщик будет отгружать товары, используя ту же систему маркировки, которая используется на принимающем складе (ах), либо путем согласования номеров деталей, либо с использованием кодов UPC. Это может очень помочь сотрудникам склада правильно получить инвентарь.

Именной инвентарь

Помимо четких этикеток, не менее важно соглашение об именах, используемое для идентификации предметов на этикетках. (И, конечно же, имена будут использоваться не только на этикетках, но и во всей системе инвентаризации.) Уникальная идентификация предметов, очевидно, является наиболее важной здесь, но помимо уникальности также необходимо учитывать длину и ясность. Названия предметов должны быть короткими и четкими, обычно с использованием цифр, а также букв для обозначения каждого продукта / материала.При запуске или изменении соглашения об именах разумно учитывать:

- группирование элементов с использованием иерархии (например, семейство продуктов предшествует конкретной модели в этом семействе и конкретному номеру версии),

- без использования специальных символов или символов (товарные знаки и т. Д.).

В идеале названия элементов должны быть достаточно четкими, чтобы они также выполняли описательную функцию. Строка символов и / или цифр, используемая для номера позиции, будет иметь значение.Каждый символ или набор символов идентифицируют определенную категорию в вашей системе организации инвентаризации.

Следование таким соглашениям об именах гарантирует, что имена могут быть полезны при поиске в вашем инвентаре, заполнении заказов, выполнении других задач по обработке инвентаря или при фильтрации или поиске отчетов. Наконец, каждый предмет также должен иметь более подробное и четкое описание в вашей системе инвентаря. Даже если соблюдаются первые два правила управления запасами, эффективность вашего склада определяется задокументированными политиками и процедурами.Для эффективного движения запасов и точной регистрации данных важно определить все процессы на складе. Итак, как вы это делаете?

Документация процесса должна включать процедуры физического взаимодействия, обращения с материалами, инструкции по безопасности и качество отчетности. Эти описания процедур должны включать в себя пошаговые процедуры приема и размещения материалов. В документированных процедурах следует подробно описать, как следует обращаться с инвентарными запасами, проверять и размещать их в правильных местах хранения.В инструкциях также должно быть указано, как обращаться с поврежденными запасами — можно ли их переработать, вернуть или утилизировать?

Затем выберите несколько человек, участвующих в ваших складских операциях, чтобы просмотреть документацию, прежде чем она будет передана всем сотрудникам. Это гарантирует, что все задачи или шаги процесса задокументированы правильно, чтобы вы могли поддерживать точность инвентаризации.

Как только все рецензенты согласятся, документацию можно передать работникам склада.Выпуск документации должен осуществляться посредством формального обучения с соответствующими сотрудниками. В идеале, сотрудники будут опрошены по материалу и должны будут набрать баллы на проходной квалификации для выполнения функций, описанных в процедурах.

Возможно, потребуется провести аудит процессов, чтобы убедиться, что каждая задокументированная процедура соблюдается. Если возникают проблемы с несоответствием, сразу же примите корректирующие меры. Если кажется, что сотрудники регулярно отклоняются от задокументированного процесса, его следует пересмотреть, чтобы увидеть, нужны ли какие-либо изменения.Если нет, следует четко указать, что отклонения от процесса недопустимы. Несмотря на то, что у большинства компаний есть эффективные процессы, обеспечивающие точность инвентаризации, это не отменяет необходимости или преимуществ подсчета циклов.

Подсчет циклов — это способ подсчета запасов, при котором небольшие подмножества запасов подсчитываются в течение длительного периода времени. В отличие от традиционного инвентаризационного подсчета, когда операции останавливаются, когда все предметы подсчитываются на объекте за один раз, подсчет циклов менее мешает повседневным операциям.

Подсчет циклов также обеспечивает постоянную оценку точности инвентарного учета и выполнения процедур. Его можно настроить так, чтобы сосредоточить внимание на элементах с более высокой стоимостью, с большим объемом движения или на элементах, критически важных для бизнес-процессов. Подсчет циклов проверяет точность инвентаризации и может помочь определить основные причины ошибок инвентаризации. Простая гарантия управления запасами — предоставить доступ только сотрудникам, которым необходимо иметь метрики точности . Вы должны точно знать, у кого есть доступ, и убедиться, что эта небольшая группа людей должным образом обучена системе и методам организации инвентаризации вашей компании.Это значительно упрощает управление системой, уменьшает количество ошибок и при необходимости вносит изменения.

В идеале это должно приниматься во внимание при внедрении системы управления запасами. Обзор того, у кого есть доступ к инвентарю и системе инвентаризации, важен в любой момент. Ежегодный или двухгодичный обзор этого доступа может быть полезной процедурой, которую следует ввести, чтобы постоянно обновлять список лиц, имеющих доступ к инвентарю. В наши дни технологии играют роль практически в каждом бизнес-процессе.Если ваша компания по-прежнему хранит данные о запасах с помощью ручки и бумаги или простых электронных таблиц, вы, вероятно, поняли, что программное обеспечение для управления запасами может значительно упростить и повысить точность управления запасами и их организации. В наши дни вопрос не в том, должны ли технологии играть роль в управлении запасами, а в том, какую роль они должны играть?

Ответ на этот вопрос зависит от потребностей вашей компании в товарных запасах и от того, могут ли они быть удовлетворены с помощью простой системы (отслеживающей уровни и движение запасов) или требуется более сложная система.Например, промышленные товары или товары, состоящие из узлов и нескольких компонентов, требуют более сложных систем управления запасами, которые отслеживают запасы в режиме реального времени.

Но независимо от того, насколько сложны ваши потребности в инвентаризации, программное обеспечение для управления запасами упростит вам отслеживание ваших запасов. Вы можете позволить нужным людям иметь доступ к этому инвентарю, вести точный учет движения инвентаря и получать представление об активности инвентаризации и истории.

Технология штрих-кодирования в сочетании с решениями для управления запасами играет важную роль в любой автоматизированной складской системе. Принтеры и считыватели штрих-кодов относительно недороги и могут быть довольно легко включены в складские операции. Считыватели штрих-кода значительно сокращают количество ошибок ручного ввода данных, которые происходят на складе. Другие технологии, такие как RFID (радиочастотная идентификация), также становятся очень недорогими, и их следует рассматривать для более дорогих запасов.Кроме того, с появлением Интернета вещей (IoT) происходят изменения в цепочках поставок в целом, включая управление складом и управление запасами.

Выберите правильный WMS с шаблоном запроса предложения

ШаблоныRFP снижают риск выбора неправильного программного обеспечения. Шаблоны запросов предложений WMS компании TEC включают все функции, функции, индивидуальные требования и многое другое.

Получить сейчас

При выборе любой новой системы вы должны сопоставить свои бизнес-требования с функциональными требованиями, а затем определить, насколько хорошо эти требования могут поддерживаться конкурирующими системами управления запасами.Очевидно, имеет смысл выбрать систему управления запасами, которая наиболее точно соответствует потребностям вашей организации. Покупка системы, в которой отсутствуют жизненно важные функции, или переплата за систему, которая имеет множество функций и возможностей, которые, скорее всего, останутся неиспользованными вашей компанией, не имеет смысла для бизнеса. Выбрав решение, соответствующее вашим потребностям, организация сможет использовать систему на полную мощность. Это особенно важно при управлении запасами, где более эффективные методы инвентаризации могут означать огромную экономию времени и средств.Каждый поставщик программного обеспечения может предоставить организации тысячи функций и возможностей. К сожалению, на самом деле важно только количество функций и возможностей, которые действительно могут быть полезны компании при ее конкретных потребностях в инвентаризации. Другими словами, очень важно, чтобы бизнес-процессы определяли возможности системы, а не наоборот.

Еще одна важная вещь, о которой следует помнить, заключается в том, что ваша система инвентаризации хороша ровно настолько, насколько хороши данные, которые вы ей вводите.Люди имеют тенденцию обвинять «систему» в любых возможных ошибках. Но если данные, введенные в систему, содержат ошибки, то результаты, полученные системой, также будут заполнены ошибками.

Вместе с любой новой системой управления запасами необходимо внедрять надлежащие методы управления запасами, чтобы гарантировать, что в систему «подаются» наиболее точные данные.

Проблемы, с которыми компания может столкнуться с точностью своих запасов, могут исходить из множества источников, включая несоблюдение задокументированных процессов или неорганизованность на складе.Использование старых, устаревших методов управления данными инвентаризации также может привести к неточностям инвентаризации, поскольку устаревшие методы увеличивают вероятность человеческой ошибки.

Однако самая большая ошибка — это когда компания действует скорее реактивно, чем проактивно. Наложение повязки на рану, которая действительно требует операции, — временное решение гораздо более серьезной проблемы. Принятие мер реагирования на неточности инвентаризации также следует этой логике: вам необходимо определить и устранить источник проблемы. Это требует больше времени, чем временные решения, но решение проблемы с помощью упреждающих мер в долгосрочной перспективе намного более рентабельно.

Независимо от того, какая система управления запасами используется в вашей организации, наиболее важным фактором является то, насколько эффективно она управляет и отслеживает ваши конкретные запасы. Таким образом, когда вы начинаете поиск замены, что означает либо серьезное обновление существующей системы, либо новую систему управления запасами, убедитесь, что вы сделали свою домашнюю работу и определили свои приоритеты и «необходимые», прежде чем встретиться с какими-либо поставщиками.

Также может помочь участие стороннего консультанта по программному обеспечению , особенно если ваша организация впервые приобретает решение для управления запасами.А беспристрастный эксперт-консультант может помочь организовать процесс выбора и обеспечить его соблюдение графика, дать совет, если необходимо, и помочь с демонстрационным процессом поставщика.

Каковы наилучшие методы повышения и поддержания точности инвентаризации?

- Убедитесь, что ваш склад постоянно организован.

- Используйте хорошие методы наименования и маркировки инвентаря.

- Создавайте документированные политики и процедуры и следуйте им.

- Используйте подсчет циклов как более эффективный способ подсчета запасов.

- Разрешить доступ к инвентарным и инвентарным данным только определенным сотрудникам.

- Переход к использованию современных технологий, таких как программное обеспечение для управления запасами, для отслеживания данных инвентаризации.

Наша проблема — низкая доступность. Почему избыток запасов не является эффективным решением?

Денежный поток происходит от перемещения запасов, но переместить избыточные запасы из-за избытка запасов сложно.В конце концов, если этот продукт не будет перемещен, компания потеряет деньги. Кроме того, избыток запасов в конечном итоге занимает складские площади, которые можно было бы использовать для более прибыльных товаров.

Какие общие проблемы с точностью инвентаризации?

- Вы не можете найти предметы, даже если система инвентаризации сообщает, что они у вас есть.

- У вас избыточные запасы — также известный как избыток запасов.

- Вы или кто-то другой обнаружили в инвентаре предметы, которых нет в системе.

- В конечном итоге вы заказываете товары, которые, по вашему мнению, вам нужны, но на самом деле они уже были в наличии, что приводит к затовариванию.

Выбор правильных гиперпараметров для простого LSTM с помощью Keras | Карстен Экхардт

Фото Мика Баумейстер на Unsplash

Фото Мика Баумейстер на UnsplashСоздание моделей машинного обучения никогда не было таким простым, и многие статьи дают отличный общий обзор того, что такое Data Science и удивительные вещи, которые она может делать, или более подробно действительно меньшая деталь реализации. В результате начинающие специалисты по данным, как и я некоторое время назад, часто смотрят на ноутбуки и думают: «Это выглядит великолепно и работает, но почему автор выбрал этот тип архитектуры / количества нейронов или эту функцию активации вместо другой? В этой статье я хочу дать некоторую интуицию о том, как принимать некоторые решения, такие как поиск правильных параметров при построении модели, продемонстрированной на очень простом LSTM для прогнозирования пола по заданному имени.Поскольку существует множество отличных курсов по математике и общим концепциям повторяющихся нейронных сетей (RNN), например Эндрю Нг специализируется на глубоком обучении или здесь, на Medium, я не буду углубляться в них и воспринимать эти знания как данность. Вместо этого мы сосредоточимся только на высокоуровневой реализации с использованием Keras. Цель состоит в том, чтобы получить более практическое представление о решениях, которые необходимо принять при построении такой нейронной сети, особенно о том, как выбрать некоторые из гиперпараметров.

Полную статью с кодом и выводами можно найти на Github в виде блокнота.

На Keras: последняя версия с момента появления поддержки TensorFlow в 2017 году, Keras произвела огромный фурор как простой в использовании и интуитивно понятный интерфейс в более сложные библиотеки машинного обучения. В результате создание реальной нейронной сети, а также обучение модели будут самой короткой частью в нашем скрипте.

Первым шагом является определение типа сети, которую мы хотим использовать, поскольку это решение может повлиять на наш процесс подготовки данных. Порядок символов в любом имени (или слове) имеет значение, а это означает, что если мы хотим проанализировать имя с помощью нейронной сети, логическим выбором будет RNN.Сети с долгосрочной краткосрочной памятью (LSTM) — это особая форма RNN, которые особенно эффективны, когда дело доходит до поиска правильных функций, когда цепочка входных блоков становится длиннее. В нашем случае входными данными всегда является строка (имя), а выходными данными — вектор размером 1×2, указывающий, принадлежит ли имя мужчине или женщине.

После принятия этого решения мы начнем с загрузки всех пакетов, которые нам понадобятся, а также набора данных — файла, содержащего более 1,5 млн немецких пользователей с их именем и полом, в кодировке f для женщин и m для мужчин.

Предварительная обработка данных

Следующим шагом в любой обработке естественного языка является преобразование ввода в машиночитаемый векторный формат. Теоретически нейронные сети в Keras могут обрабатывать входные данные переменной формы. На практике работа с фиксированной длиной ввода в Keras может заметно улучшить производительность, особенно во время обучения. Причина такого поведения в том, что эта фиксированная входная длина позволяет создавать тензоры фиксированной формы и, следовательно, более стабильные веса.

Сначала мы конвертируем каждое (первое) имя в вектор. Мы будем использовать метод так называемого One-Hot Encoding.

Здесь каждое слово представлено вектором из n двоичных субвекторов, где n — количество различных символов в алфавите (26 с использованием английского алфавита). Причина, по которой мы не можем просто преобразовать каждый символ в его позицию в алфавите, например a — 1, b — 2 и т. д.) состоит в том, что это приведет к тому, что сеть будет полагать, что символы находятся в порядковой шкале, а не в категориальной шкале — буква Z не «стоит больше», чем A .

Пример:

S становится:

[0, 0, 0, 0, 1, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0]

привет становится:

[[0, 0, 0, 0, 0, 0, 0, 1, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0],

[0, 0, 0, 0, 1, 0, 0, 0, 0 , 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0],

[0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 1, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0],

[0, 0 , 0, 0, 0, 0, 0, 0, 0, 0, 0, 1, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0 ],

[0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 1, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0]]

Теперь, когда мы определили, как должен выглядеть ввод, нам нужно принять два решения: какой длины должен быть вектор символов (сколько разных символов мы допускаем) и как долго должен быть вектор имени (сколько символов мы хотим посмотреть).Мы допустим только самые распространенные символы в немецком алфавите (стандартный латинский + öäü) и дефис, который является частью многих старых имен.

Для простоты мы установим длину вектора имени равной длине самого длинного имени в нашем наборе данных, но с 25 в качестве верхней границы, чтобы гарантировать, что наш входной вектор не станет слишком большим только потому, что один человек сделал ошибка при вводе имени в процесс.

Scikit-learn уже включает алгоритм One Hot Encoding в свою библиотеку предварительной обработки.Однако в этом случае из-за нашей особой ситуации, когда мы не конвертируем метки в векторы, а разделяем каждую строку на ее символы, создание собственного алгоритма казалось более быстрым, чем предварительная обработка, которая требовалась бы в противном случае.

Было показано, что массивам Numpy требуется примерно в 4 раза меньше памяти по сравнению со списками Python. По этой причине мы используем понимание списка как более питонический способ создания входного массива, но уже преобразуем каждый вектор слова в массив внутри списка.При работе с массивами Numpy мы должны убедиться, что все объединяемые списки и / или массивы имеют одинаковую форму.

Теперь, когда у нас есть готовые данные, мы можем приступить к построению нашей нейронной сети. Мы уже определились с моделью (LSTM). В Keras мы можем просто наложить несколько слоев друг на друга, для этого нам нужно инициализировать модель как Sequential () .

Выбор правильного количества узлов и слоев

Не существует окончательного, определенного практического правила относительно того, сколько узлов (или скрытых нейронов) или сколько слоев следует выбрать, и очень часто метод проб и ошибок дает вам лучшие результаты для вашей индивидуальной проблемы.Наиболее распространенной структурой для этого, скорее всего, является k-кратная перекрестная проверка. Однако даже для процедуры тестирования нам нужно выбрать некоторое ( k ) количество узлов.

Следующая формула может дать вам отправную точку:

Nᵢ — количество входных нейронов, Nₒ — количество выходных нейронов, Nₛ — количество выборок в обучающих данных, а α представляет собой коэффициент масштабирования, который обычно составляет от 2 до 10. Мы можем вычислить 8 различных чисел, чтобы ввести их в нашу процедуру валидации и найти оптимальную модель на основе итоговых потерь валидации.

Если проблема проста и время возникло, существуют различные другие правила для определения количества узлов, которые в основном просто основаны на входных и выходных нейронах. Мы должны иметь в виду, что, хотя они просты в использовании, они редко дают оптимальный результат. Вот только один пример, который мы будем использовать для этой базовой модели:

Как уже упоминалось, такая же неопределенность в отношении количества существует и для количества используемых скрытых слоев. Опять же, идеальное число для каждого конкретного случая использования будет другим, и его лучше всего определять, сравнивая разные модели друг с другом.Как правило, двух слоев достаточно для обнаружения более сложных объектов. Чем больше слоев, тем лучше, но их труднее тренировать. Как правило, один скрытый слой работает с такими простыми задачами, как эта, а два достаточно, чтобы найти достаточно сложные функции.

В нашем случае добавление второго слоя улучшает точность только на ~ 0,2% (0,9807 против 0,9819) после 10 эпох.

Выбор дополнительных гиперпараметров

Каждый уровень LSTM должен сопровождаться слоем Dropout.Этот слой поможет предотвратить переобучение, игнорируя случайно выбранные нейроны во время обучения, и, следовательно, снижает чувствительность к удельным весам отдельных нейронов. 20% часто используется как хороший компромисс между сохранением точности модели и предотвращением переобучения.

После того, как наш слой (слои) LSTM выполнил всю работу по преобразованию входных данных, чтобы сделать прогнозы в сторону желаемого результата, мы должны уменьшить (или, в редких случаях, расширить) форму, чтобы соответствовать желаемому результату. В нашем случае у нас есть две метки вывода, и поэтому нам нужны устройства с двумя выводами.

Последний слой, который нужно добавить, — это слой активации. Технически это можно включить в слой плотности, но есть причина разделить его. Хотя здесь это не имеет значения, разделение слоя плотности и слоя активации позволяет получить уменьшенный вывод слоя плотности модели. Какую функцию активации использовать, опять же, зависит от приложения. Для нашей проблемы у нас есть несколько классов (мужской и женский), но только один из классов может присутствовать одновременно.Для этих типов проблем, как правило, лучше всего работает функция активации softmax, потому что она позволяет нам (и вашей модели) интерпретировать результаты как вероятности.

Функция потери и функция активации часто выбираются вместе. Использование функции активации softmax указывает нам на кросс-энтропию как на нашу предпочтительную функцию потерь или, точнее, на двоичную кросс-энтропию, поскольку мы сталкиваемся с проблемой двоичной классификации. Эти две функции хорошо работают друг с другом, потому что функция кросс-энтропии компенсирует плато на каждом конце функции soft-max и, следовательно, ускоряет процесс обучения.

Для выбора оптимизатора было показано, что адаптивная оценка момента, сокращенно _Adam_, хорошо работает в большинстве практических приложений и работает с небольшими изменениями гиперпараметров. И последнее, но не менее важное: мы должны решить, по какой метрике мы будем судить о нашей модели. Керас предлагал несколько функций точности. Во многих случаях оценка производительности моделей с точки зрения общей _ точности_ будет наиболее простым для интерпретации вариантом, а также достаточным для оценки производительности модели.

Построение, обучение и оценка модели

После некоторого понимания того, как выбирать наиболее важные параметры, давайте соберем их все вместе и обучим нашу модель: