Использование золы уноса в производстве бетона

Электричество — «линия жизни» современной цивилизации. В Индии угольные электростанции — главный источник энергии. В процессе производства электричества на них образуется побочный продукт — зола-унос. Это очень хороший ресурс, который может быть успешно использован в производстве цемента и бетона, так же, как и в других областях.

Цементно-бетонные заводы нуждаются в нем особенно сильно.

Добыча и хранение золы-уноса

В Индии более 70% электричества производится на угольных теплоэлектростанциях. Индийский уголь содержит очень высокий процент золы, варьирующийся от 30% до 45%. Всего в Индии производится около 100 миллионов тонн золы каждый год.

Более тяжелые частицы — примерно 20%, собирающиеся на дне бойлера, называются «донной золой». Остальные 80%, более мелкие, уносятся газами и собираются в электростатических фильтрах (ESP).

Зола-унос относится к пуццолановым материалам. Она транспортируется пневматическими механизмами в специальные башни наподобие силосных, где и хранится.

Зола-унос собирается в разных частях ESP. Более крупные и грубые частицы скапливаются в первых нескольких областях, и с каждой последующей областью они становятся все мельче и мельче.

Перед тем, как золу-унос используют в производстве бетона, ее проверяют на отсутствие крупных частиц и недогоревшего угля.

После этого ее загружают в закрытые цистерны и отправляют на RMC-завод.

Также зола-унос продается в пакетах на ТЭС города Бадарпур.

На RMC-заводе зола-унос и цемент хранятся отдельно в «силосных» башнях.

Различные строительные материалы, такие, как крупный наполнитель, песок и т.д., также складируются на заводе, и нет никакой нужды хранить их на месте строительства.

Зола-уноса в производстве бетона

Портланд-цемент, смешанный с водой, дает цементный материал. Еще при этом вырабатывается некоторое количество «свободной» извести. Она делает бетон пористым. Однако, если в смеси есть зола-унос, известь вступает с ней в реакцию, в результате чего получается дополнительный цементный материал. Он делает бетон гуще, прочнее и надежнее. Присутствие золы-уноса также помогает справиться с высокой температурой и повышенной влажностью.

Еще при этом вырабатывается некоторое количество «свободной» извести. Она делает бетон пористым. Однако, если в смеси есть зола-унос, известь вступает с ней в реакцию, в результате чего получается дополнительный цементный материал. Он делает бетон гуще, прочнее и надежнее. Присутствие золы-уноса также помогает справиться с высокой температурой и повышенной влажностью.

Бюро индийских стандартов IS:456 разрешает использование золы-уноса в качестве частичной замены обычного портланд-цемента до 35%. Это сокращает потребность в обычном портланд-цементе, а значит,помогает сохранять уголь и известняк, что очень экономически важно. Также это сокращает выбросы углекислого газа в атмосферу и поэтому является экологичным.

Цемент, зола-унос, крупный наполнитель, мелкий наполнитель и вода автоматически смешиваются. Управление происходит в контрольной комнате.

Готовую бетонную смесь с RMC-завода собирают в транзитные миксеры и перевозят на место строительства.

Каждую партию бетонной смеси тестируют в лабораториях на заводе перед отправкой на место.

Мы поговорили с мистером Раджешем Агарвалем, главным инженером Делийской Метростроительной Корпорации, по поводу его взглядов на использование золы-уноса в бетоне:

«Мы, Делийская Метростроительная Корпорация, используем золу-унос, смешанную с бетоном, при строительстве подземных конструкций. И, естественно, считаем ее очень полезной. Зола-унос, будучи пуццолановым материалом, реагирует с известью. Поэтому бетон становится прочнее, чем при обычной реакции. Зола, смешанная с бетоном, заметно улучшает надежность бетона и эффективность низкощелочных реакций с наполнителем, снижает воздействие сульфатов, делает бетон прочнее, предотвращает коррозию арматуры и удлиняет срок действия строений. Поэтому мы не ограничиваемся только песком, традиционными мелкими и крупными наполнителями, цементом и другими обычными материалами, имеющимися в наличии на RMC-заводах.»

Мы спросили мистера Шибана Рейну, генерального директора Национального совета по цементу и строительным материалам, что он думает об использовании золы-уноса:

«Зола-унос, как мы все знаем, больше не побочный продукт, а очень ценный ресурс.

На сегодняшний день в Индии работает более 60 RMC-заводов. На тепловых электростанциях наладили сбор золы-уноса. Индийские ТЭС должны проделать большой и долгий путь, чтобы справиться с дефицитом электричества в этой развивающейся стране. Зола-унос, один из побочных продуктов их действия, имеет огромный потенциал при ее мудром и рациональном использовании на RMC-заводах.

Зола-унос, один из побочных продуктов их действия, имеет огромный потенциал при ее мудром и рациональном использовании на RMC-заводах.

В заключение стоит напомнить о преимуществах использования золы-уноса в бетоне:

- Высокая, и долговременная прочность.

- Высокая надежность.

- Низкая проницаемость.

- Низкое нагревание при повышенной влажности.

- Повышенная сопротивляемость к сульфатам и коррозии.

- Сниженная реакция между щелочью и наполнителем.

Можно без преувеличения назвать этот полезный и ценный продукт великим детищем нашей эры.

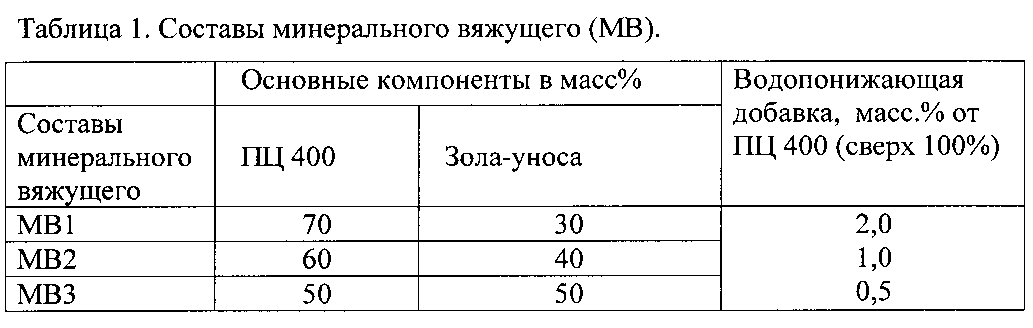

Минеральные компоненты для производства цемента

Опубликовано 20 апреля 2020, среда

Минеральные компоненты для производства цемента можно классифицировать следующим образом:

- Инертные добавки-наполнители – не участвуют в процессе гидратации, вводятся для улучшения гранулометрического состава цемента, уплотнения его структуры (известняк)

- Активные минеральные добавки – не обладают гидравлическими свойствами, но имеют пуццоланическую активность, т.

е. взаимодействуют с гидроксидом кальция, который образуется в значительном количестве (15-20%) при гидратации основных клинкерных минералов, с образованием низкоосновных гидросиликатов кальция гелевидной структуры, которые уплотняют и упрочняют структуру цементного камня (трепел, опока, микрокремнезем, кислая зола-уноса)

е. взаимодействуют с гидроксидом кальция, который образуется в значительном количестве (15-20%) при гидратации основных клинкерных минералов, с образованием низкоосновных гидросиликатов кальция гелевидной структуры, которые уплотняют и упрочняют структуру цементного камня (трепел, опока, микрокремнезем, кислая зола-уноса)

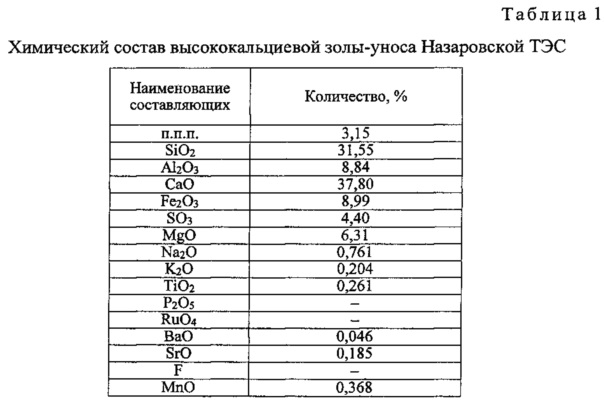

Химический состав минеральных компонентов определяет их свойства. Чем больше оксида кальция и меньше оксида кремния содержит минеральный компонент, тем выше его гидравлическая активность. И наоборот, чем меньше оксида кальция и больше оксида кремния содержит минеральный компонент, тем выше его пуццоланическая активность. Ниже представлена диаграмма, в основании которой находятся три основных оксида (кальция, кремния и алюминия), которые определяют свойства активного минерального компонента.

Кислая зола-уноса

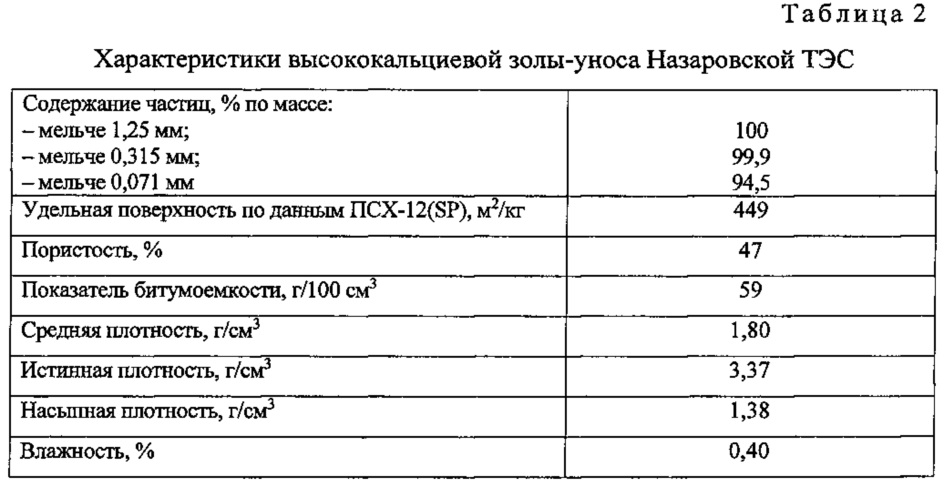

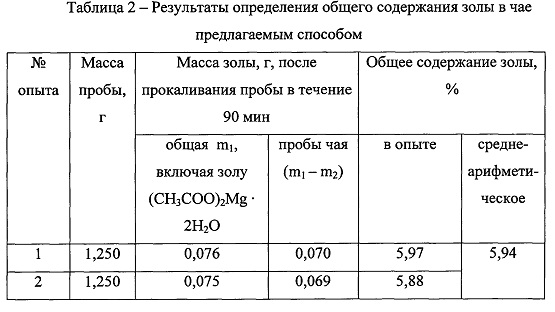

Кислая зола уноса широко используется для производства цемента в мировой практике. Однако, есть определенные требования к химическому составу и физико-механическим характеристикам зол, которые определяют эффективность их использования в качестве минерального компонента при производстве цемента. В соответствии с требованиями ГОСТ 31108-2016 потери при прокаливании золы-уноса не должны превышать 5%, чтобы соблюдалось требование по равномерности изменения объема цемента. Активность золы определяет ее удельная поверхность. Для производства цемента целесообразно использовать золы с удельной поверхностью не ниже 3500 см2/г, в противном случае зола будет иметь низкую активность, что негативно скажется на качестве цемента. В таблице ниже представлены характеристики зол-уноса трех основных российских производителей– Черепецкой, Рязанской и Рефтинской ГРЭС.

| Производитель | ППП | SiO2 | Al2O3 | Fe2O3 | MgO | CaO |

|

R80 | R45 | Блейн |

| % | % | % | % | % | % | % | % | % | см2/г | |

| Черепецкая ГРЭС | 11,9 | 54,8 | 22,1 | 4,5 | 1,4 | 2,5 | 1,3 | 9,6 | 19,4 | 3783 |

| Рязанская ГРЭС | 4,4 | 50,3 | 28,1 | 6,4 | 1,5 | 8,2 | 0,2 |

8. 0 0

|

14,9 | 2524 |

| Рефтинская ГРЭС | 2.2 | 57.4 | 25.9 | 4.9 | 0.7 | 5.6 | 0,8 | 10.0 | 24.4 | 3157 |

Результаты показывают, что зола Черепецкой ГРЭС имеет высокую удельную поверхность, но потери при прокаливании превышают допустимую границу 5%. Поэтому данную золу, в соответствии с требованиями ГОСТ 31108-2016, нельзя использовать при производстве цемента. Потери при прокаливании зол Рязанской и Рефтинской ГРЭС соответствуют требованиям ГОСТ 31108-2016, но они имеют низкую удельную поверхность, поэтому при производстве цемента их использовать нецелесообразно. Для того, чтобы устранить вышеуказанные недостатки, необходимо проводить сепарацию зол, однако это требует дополнительных затрат и в России этого не делают. Также повысить удельную поверхность зол можно путем их дополнительного помола, однако это приведет к значительному увеличению удельной поверхности цемента и его водопотребности, что негативно скажется на прочности и долговечности бетонных изделий. Подводя итог вышеизложенному, можно сделать вывод, что в России нет зол-уноса пригодных для производства цемента по причине нестабильного химического состава и недостаточной активности.

Также повысить удельную поверхность зол можно путем их дополнительного помола, однако это приведет к значительному увеличению удельной поверхности цемента и его водопотребности, что негативно скажется на прочности и долговечности бетонных изделий. Подводя итог вышеизложенному, можно сделать вывод, что в России нет зол-уноса пригодных для производства цемента по причине нестабильного химического состава и недостаточной активности.

Доменный гранулированный шлак

Доменный гранулированный шлак является наиболее широко распространенным материалом в мировой практике для производства цемента, поскольку обладает уникальным сочетанием ряда свойств:

- Скрытая гидравлическая активность

- Пуццоланическая активность

- Стабильность химического состава

- Пониженное тепловыделение при гидратации

- Положительно влияет на прочность цемента в поздний период

Активность шлаков определяется их химическим составом, содержанием стекловидной фазы и тонкостью помола. Наиболее важное значение имеет химический состав шлаков, к которому предъявляются определенные требования по содержанию основных оксидов, в частности кальция, кремния, магния и титана. Основность шлака определяется отношением количества основных оксидов (кальция и магния) к кислым (кремния, алюминия и железа). Чем выше основность шлаков, тем выше их гидравлическая активность. Но наибольшее влияние на гидравлическую активность шлаков оказывает оксид титана, содержание которого должно быть минимальным. В таблице ниже представлены характеристики шлаков, основных российских производителей.

Наиболее важное значение имеет химический состав шлаков, к которому предъявляются определенные требования по содержанию основных оксидов, в частности кальция, кремния, магния и титана. Основность шлака определяется отношением количества основных оксидов (кальция и магния) к кислым (кремния, алюминия и железа). Чем выше основность шлаков, тем выше их гидравлическая активность. Но наибольшее влияние на гидравлическую активность шлаков оказывает оксид титана, содержание которого должно быть минимальным. В таблице ниже представлены характеристики шлаков, основных российских производителей.

| Производитель | SiO2 | Al2O3 | Fe2O3 | MgO | CaO | Na2Oэкв | TiO2 | BFS_ amorph |

| % | % | % | % | % | % | % | % | |

| Мечел |

32. 1 1

|

11.1 | 0.4 | 11.2 | 35.0 | 0.8 | 1.7 | 87.0 |

| Северсталь | 37.2 | 10.6 | 0.7 | 11.5 | 35.9 | 0.8 | 1.3 | 98.6 |

| НЛМК | 38.6 | 7.9 | 0.6 | 10.5 | 39.1 | 0.9 |

0. 9 9

|

95.9 |

| Тулачермет | 43.0 | 5.3 | 0.5 | 5.2 | 43.7 | 0.5 | 0.2 | 98.1 |

| Уральская сталь | 40.7 | 5.8 | 0.5 | 4.1 | 44.9 | 1.1 | 0.2 | 96.8 |

| № | Производитель | Прочность при сжатии | Блэйн | Время размола | |

|

7 суток |

28 суток | ||||

| MПa | MПa | см2/г | мин | ||

|

1 |

Мечел |

3. 2 2

|

6.0 | 4840 | |

|

2 |

Северсталь | 6.6 | 9.9 | 5117 | 200 |

|

3 |

НЛМК | 7.8 | 11.8 | 4992 | 165 |

|

4 |

Тулачермет | 7.7 | 14.4 | 5144 | 140 |

|

5 |

Уральская сталь |

9. 3 3

|

15.9 | 4547 | |

Химический состав шлаков определяет их гидравлическую активность, которая представлена в таблице ниже (испытания проводились по ГОСТ 30744 при водоцементном отношении равном 0.5).

Для выпуска цемента оптимальными по химическому составу являются шлаки производства Тулачермет и Уральская Сталь, поскольку они имеют высокое содержание оксида кальция при минимальном количестве оксида титана и, как следствие, высокую активность и лучшую размалываемость. Наименее пригодны для производства цемента шлаки Мечел и Северсталь, которые имеют высокое содержание оксида титана и низкую активность. Кроме того, шлак Мечел имеет низкое содержание аморфной фазы по причине отсутствия придоменной грануляции.

Известняк

Известняк является инертным минеральным компонентом, который также широко используется для производства цемента в мировой практике. Основная функция известняка состоит в оптимизации гранулометрического состава цемента, в уплотнении его структуры, снижении пустотности. Качество известняка оказывает большое влияние на качество цемента и может меняться в зависимости от сырьевой базы разных производителей. Чем выше содержание оксида кальция в известняке и меньше оксида магния и кремния, тем выше качество известняка. В таблице ниже представлены характеристики известняков заводов Ферзиково и Щурово, которые демонстрируют высокое качество известняка завода Ферзиково.

Основная функция известняка состоит в оптимизации гранулометрического состава цемента, в уплотнении его структуры, снижении пустотности. Качество известняка оказывает большое влияние на качество цемента и может меняться в зависимости от сырьевой базы разных производителей. Чем выше содержание оксида кальция в известняке и меньше оксида магния и кремния, тем выше качество известняка. В таблице ниже представлены характеристики известняков заводов Ферзиково и Щурово, которые демонстрируют высокое качество известняка завода Ферзиково.

| Завод | SiO2 | Al2O3 | Fe2O3 | MgO | CaO | Na2Oэкв |

| % | % | % | % | % | % | |

| Ферзиково |

2. 1 1

|

0.7 | 0.8 | 0.7 | 52.7 | 0.1 |

| Щурово | 8.1 | 1.3 | 0.8 | 6.1 | 41.9 | 0.2 |

Пуццоланы

Пуццоланы также используются при производстве цемента в качестве минерального компонента. Однако они распространены значительно меньше, чем зола, шлак и известняк, по причине повышенной водопотребности, которая негативно влияет на прочность и долговечность цемента.

Понравилась статья?

Поделиться в соцсетях:

Зола уноса и золошлак

Золошлаковые материалы – это материалы, с помощью которых производители достигают реальной экономии до 30% при производстве сухих смесей, фасовке цементов, производстве легких, ячеистых и тяжелых бетонов, при производстве керамических кирпичей, при использовании в качестве известковых вяжущих веществ и других направлениях. Перечень направлений по применению этих продуктов очень огромный. Реальные цифры экономии, при использовании данных продуктов поражают и манят даже бывалых экономистов и технологов. Но надо помнить, что существует одно ограничение, влияющее на их использование — это ограниченные физические объемы данных продуктов. А ограниченны они, фиксированными мощностями ТЭЦ или ГРЭС. Лишь только те, кто умеет быстро считать и быстро займет свою нишу, среди потребителей данных материалов, будут пожинать плоды данных продуктов, остальным просто не хватит!

Перечень направлений по применению этих продуктов очень огромный. Реальные цифры экономии, при использовании данных продуктов поражают и манят даже бывалых экономистов и технологов. Но надо помнить, что существует одно ограничение, влияющее на их использование — это ограниченные физические объемы данных продуктов. А ограниченны они, фиксированными мощностями ТЭЦ или ГРЭС. Лишь только те, кто умеет быстро считать и быстро займет свою нишу, среди потребителей данных материалов, будут пожинать плоды данных продуктов, остальным просто не хватит!

Зола уноса – минеральный мелкодисперсный порошок, остаток от сжигания угля (в терминологии российского стандарта ГОСТ 31108-2003 и европейского стандарта EN 197-1 «зола сухая») не сгоревший остаток с зернами мельче 0,16 мм, образующийся из минеральных примесей топлива при полном его сгорании и осажденный из дымовых газов золоулавливающими устройствами.

В зависимости от вида сжигаемого угля, способа сжигания, температуры факела, способа золоудаления, сбора и хранения золы на ТЭС образуются следующие виды золошлаковых материалов:

- Зола уноса При сухом золоудалении с осаждением частиц золы в циклонах и электрофильтрах и накоплением в силосах

- Золошлаковая смесь (золошлак) При совместном мокром удалении уловленной обеспыливающими устройствами золы-уноса и топливных шлаков, образующихся в котле.

Золошлаковая смесь в виде пульпы направляется на золошлаковотвал

Золошлаковая смесь в виде пульпы направляется на золошлаковотвал

Сфера применения золы

Сегодня Зола уноса широко применяются во многих сферах, но основное направление — это строительство. Добавляют золу уноса в цемент, в бетон, в цементные растворы. В строительной сфере уже существуют различные добавки, в том числе и минеральные, в бетон, в цемент и цементные растворы, но золошлаковые материалы (золошлак и зола уноса) по цене и качеству гораздо превосходят другие виды минеральных добавок.

Тяжелый бетон

Для улучшения свойств тяжелых бетонов: взамен части песка.

Легкий бетон

Связующий компонент при изготовлении легкого бетона.

Пеноблоки

Укрепляющий компонент при производстве пеноблоков.

Строительный раствор

Замена песка. Более качественная связка.

Удобрения

Используются в сельском хозяйстве, как удобрение.

Литейное производство

Используются в литейном производстве.

Кирпичи и черепица

Добавка к глине при изготовлении кирпича, черепицы.

Обустройство дорог

При сооружении земляного полотна, оснований.

-

Золы сухого улавливания (электрофильтровую золу- золу уноса) можно применять в качестве самостоятельного вяжущего, а также как активную добавку к неорганическим и органическим вяжущим веществам.

- Золу уноса рекомендуется применять для изготовления: товарных бетонов, классом от В15 до В35; высокопрочных бетонов, классом от В40 до В80; растворов строительных от М50 до М200.

- Зола может быть использована при производстве: монолитных и сборных железобетонных изделий; конструкций из тяжёлого, лёгкого и ячеистого бетона; изделий с хорошей и ровной лицевой поверхностью, не требующей дополнительной отделки; бетонов с повышенной коррозионной и гидротермической устойчивостью, пониженной водонепроницаемостью и практически безусадочностью.

- Зола в соответствии с ГОСТ 31189 применяется при изготовлении сухих строительных смесей, которые используются при строительстве, реконструкции, ремонте зданий и сооружений.

- Зола уноса, в соответствии с ГОСТ 31108, применяется при изготовлении цементов.

- В дорожном строительстве (при сооружении земляного полотна, для устройства укрепленных оснований, для возведения насыпей, для устройства дорожных одежд).

- При стабилизации грунтов: укрепление слабых грунтов (пески, торфяники), как добавка к вяжущим в целях их экономии при укреплении грунтов.

- В асфальто- и цементобетонах (в качестве заполнителя и минерального порошка в асфальтобетонах).

- Для гидротехнических насыпных сооружений.

- В качестве сырья для химической промышленности (получение из зол Al2O3, Fe2O3, TiO2, K2O, Na2O, P2O5, U3O3, V и Ge).

- Добавка к глине при изготовлении кирпича, черепицы и т.

п (Использование золы и шлака ТЭС в качестве выгорающих и отощающих добавок при производстве кирпича позволяет повысить массообменные характеристики сырца и ускорить процесс сушки с одновременным снижением расхода топлива (до 20 … 40 %), повысить прочность кирпича и снизить процент брака после его сушки и обжига. В силикатном производстве кирпича достигается значительная экономия извести (до 20 %) при одновременном повышении прочности сырца и самого кирпича после термообработки).

п (Использование золы и шлака ТЭС в качестве выгорающих и отощающих добавок при производстве кирпича позволяет повысить массообменные характеристики сырца и ускорить процесс сушки с одновременным снижением расхода топлива (до 20 … 40 %), повысить прочность кирпича и снизить процент брака после его сушки и обжига. В силикатном производстве кирпича достигается значительная экономия извести (до 20 %) при одновременном повышении прочности сырца и самого кирпича после термообработки). - Золы уноса используются в сельском хозяйстве, как удобрение.

- Золы уноса используются в литейном производстве.

- Золы уноса обработанные силикагелем используются Золы уноса обработанные силикагелем используются – для удаления с поверхности воды мазута или остатков кислот, а также для быстрого высушивания шламов и других направлениях.

Опыт применения золы

Использование зол в строительстве началось с 30-х годов XX века при изготовлении кирпича и шлакоблоков. Одними из наиболее ответственных объектов, построенных с использованием зол, являются Таллиннская телебашня и Ленинградская атомная электростанция. Из последних объектов, возведенных с использованием зол, следует отметить грузовой порт в Хельсинки (Финляндия) и порт Тронхейм (Норвегия).

Одними из наиболее ответственных объектов, построенных с использованием зол, являются Таллиннская телебашня и Ленинградская атомная электростанция. Из последних объектов, возведенных с использованием зол, следует отметить грузовой порт в Хельсинки (Финляндия) и порт Тронхейм (Норвегия).

Таллиннская телебашня

Ленинградская АЭС

Грузовой порт в Хельсинки

Порт Тронхейм (Норвегия)

Зола лучше и дешевле цемента – Коммерсантъ Красноярск

В филиале ПАО «ОГК-2»-Красноярская ГРЭС-2 работает схема по отгрузке сухой золы. Также станция готова предоставлять золошлаковую смесь.

Красноярская ГРЭС-2 (город Зеленогорск) имеет возможность реализовывать сухую золу и золошлаковую смесь.Энергетики не называют золошлаки отходами. Проведены исследования, которые доказывают возможность использования золошлаков в строительстве: для создания насыпей при строительстве автомобильных дорог, для вертикальной планировки ландшафта, для рекультивации карьеров. Из золы делают зольный кирпич. Золу вместо цемента добавляют в бетон. И это намного дешевле! Телефон для справок – 8(39169) 96 359

Из золы делают зольный кирпич. Золу вместо цемента добавляют в бетон. И это намного дешевле! Телефон для справок – 8(39169) 96 359

— Начиная с 2007 года несколько учебных и научных центров – Томский политехнический университет, Сибирский ЭНТЦ – исследовали золошлаковые отходы Красноярской ГРЭС-2, — поясняет Елена Пономарева, начальник отдела охраны окружающей среды. — Результаты доказывают, что применение их в строительной индустрии возможно и безопасно, — у нас есть соответствующие отчеты. Лабораторные исследования золы и золошлаковых отходов на радиационные показатели дают положительные результаты — все показатели ниже норм. В 2016-м году мы провели сертификацию сухой золы-уноса, получили сертификат, дающий возможность реализовывать сухую золу для изготовления бетонных конструкций и строительных растворов. В этом году проводим подобную работу по сертификации золошлаковых смесей из золоотвала на соответствие ГОСТУ 25592-91 «Смеси золошлаковые электростанции для бетона» и ОДМ 21. 8. 031-2013 «Методические рекомендации по применению золы и золошлаковой смеси в дорожном строительстве». Это также расширит возможности использования ЗШО из золоотвала для реализации их потребителям. Кроме того, в 2017 году планируется большая работа по переводу ЗШО в золошлаковый материал, т.е. в категорию побочного продукта сжигания угля. Это даст нам возможность более широко использовать ЗШО, а при условии прохождения экологической экспертизы, и для рекультивации угольных разрезов.–

8. 031-2013 «Методические рекомендации по применению золы и золошлаковой смеси в дорожном строительстве». Это также расширит возможности использования ЗШО из золоотвала для реализации их потребителям. Кроме того, в 2017 году планируется большая работа по переводу ЗШО в золошлаковый материал, т.е. в категорию побочного продукта сжигания угля. Это даст нам возможность более широко использовать ЗШО, а при условии прохождения экологической экспертизы, и для рекультивации угольных разрезов.–

Для реализации сухой золы на К ГРЭС-2 введена в работу схема её отгрузки. Станция готова отпускать потребителям 20 тыс. тонн в год. Имеются удобные подъездные пути, надёжная система подготовки золы к отгрузке. Стоит отметить, что это сухая зола после батарейных циклонов (золоулавливающих устройств). Её можно использовать как добавку в бетон вместо цемента, так как в ней содержится большое количество оксида кальция, который обладает цементирующими свойствами. Также экспериментальными исследованиями показано, что добавка топливных шлаков позволяет получать цементы марки «400» (ПЦ 400-Д20). Во избежание значительной потери прочности при тепловлажной обработке целесообразно ввод топливного шлака в цемент, как АДМ, ограничить и вводить не более 10% , как самостоятельно, так и в составе шихты с доменным граншлаком. Золошлаки – это инновационный строительный материал, сырьевой ресурс с большими возможностями.

Во избежание значительной потери прочности при тепловлажной обработке целесообразно ввод топливного шлака в цемент, как АДМ, ограничить и вводить не более 10% , как самостоятельно, так и в составе шихты с доменным граншлаком. Золошлаки – это инновационный строительный материал, сырьевой ресурс с большими возможностями.

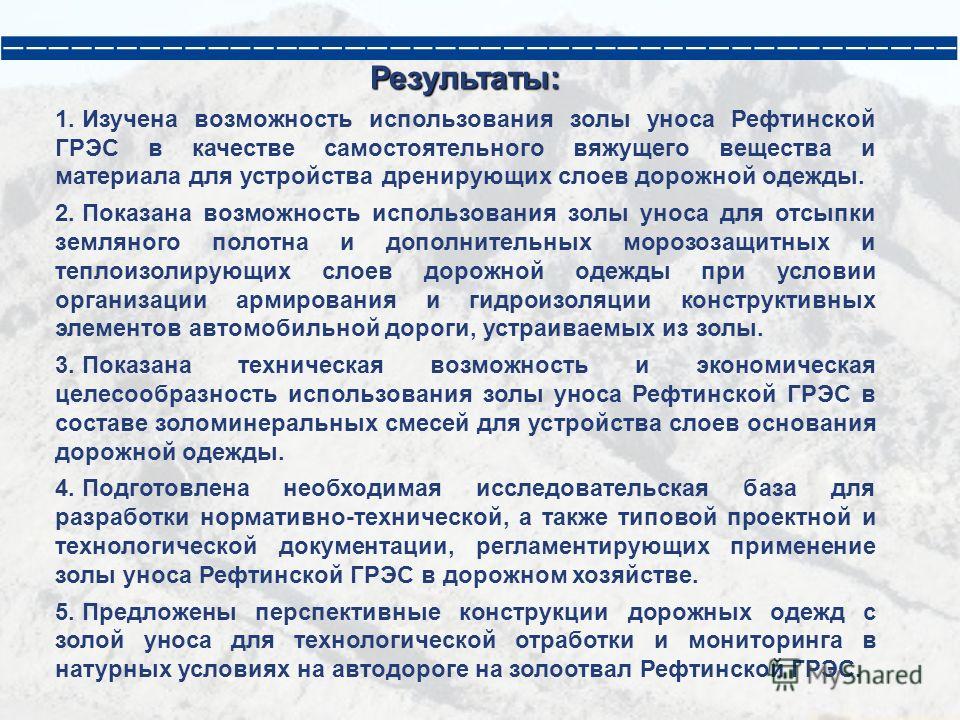

Опубликованные материалы на сайте СМИ «Солнечный свет». Статья Применение золы-уноса в дорожном строительстве. Автор: Камшыбаева Эльмира Рахимбердиевна.

Автор: Камшыбаева Эльмира Рахимбердиевна

применение промышленных отходов в дорожном строительстве

Применение золы-уноса в дорожном строительстве

Камшыбаева Эльмира Рахимбердиевна

Жамбылский политехнический высший колледж

преподаватель спецдисциплин

Аннотация: применение промышленных отходов в дорожном строительстве. Самым эффективным считается зола-уноса. Эти отходы получаются при сжигании твердого топлива на ТЭЦ. Ее улавливают электрофильтрами, после этого она отбирается на производственные нужды при помощи золоотборника или отправляется в золоотвал. В дорожном строительстве применяется при ремонте автомобильных дорог и аэродромов, во всех конструкциях дорожного полотна.

Строительство, в том числе и дорожное, является одним из крупнейших потребителей материальных ресурсов. Например, в современных сметах на строительство автомобильной дороги не менее 50% стоимости составляет стоимость материалов, цена которых повышается из года в год. Уменьшение потребности природных материалов и вяжущих, особенно наиболее дорогостоящих, решение вопросов ресурсосбережения – одна из актуальных проблем, от решения которых зависит научно-технический прогресс в строительстве.

Технико-экономические задачи экономии привозных инертных материалов и традиционных вяжущих могут быть решены путем широкого применения вторичных ресурсов – отходов различных производств, которые можно использовать как непосредственно в качестве дорожно-строительных материалов, так и как исходное сырье для их производства. Техногенные материалы могут быть вяжущими, инертными материалами, активными добавками, минеральными составляющими, сырьем. Поскольку дорожное строительство является самым материалоемким производством, то указанный процент применения техногенных грунтов приходится, главным образом, на эту отрасль. Это обусловлено тем, что из года в год растет стоимость природных каменных материалов, и, как следствие, – вяжущих, а стоимость техногенных грунтов не изменяется и определяется только стоимостью их доставки. Хранение их в отвалах связано с большими капитальными и эксплуатационными затратами, ухудшением экологических условий на прилегающих к отвалам территориях, требует отвода больших площадей, иногда и обрабатываемых земель. Поэтому использование в дорожном строительстве техногенных грунтов позволяет решать не только вопросы снижения стоимости строительства, но также расширить ассортимент применяемых материалов и способствовать оздоровлению окружающей среды, поскольку проблемы экологии, ресурсосбережения находятся в тесной связи с производственной деятельностью человека.

Продуктами переработки предприятий цветной металлургии, среднего машиностроения, производства минеральных удобрений, химической и пищевой промышленности являются так называемые гипсосодержащие техногенные грунты. К ним относятся: фосфогипс различных модификаций, фторгипс, фторангидрит, борогипс, титаногипс, кирогипс, цитрогипс и др. Применение их в строительстве незначительно, хотя они по своим свойствам и потенциальным возможностям не хуже дорогостоящих материалов. В состав всех гипсосодержащих материалов входит сульфат кальция различных модификаций в количестве 30–95%. На территории Казахстана насчитывается десяток предприятий, выбрасывающих в отвалы гипсосодержащие продукты.

Санитарно-гигиенические исследования этих техногенных грунтов показали, что они не вредны и не оказывают отрицательного действия на здоровье человека. Более того, существует ряд нормативных документов по применению, например, фосфогипса в сельском хозяйстве.

Из всего многообразия гипсосодержащих техногенных грунтов наибольший интерес для дорожного строительства представляют фосфогипс и фторангидрит, объемы производства которых составляют 90% от общего количества попутных гипсосодержащих продуктов промышленности. Наиболее изучен и широко известен фосфогипс – фосфополугидрат сульфата кальция. На 1 т произведенной фосфорной кислоты образуется 3 т отходов или техногенных грунтов. Образование гипсосодержащего техногенного грунта не связано с примененем на предприятии отсталой технологии: это традиционная технология, принятая во всем мире, просто на зарубежных предприятиях производства фосфорной кислоты имеются цеха по переработке фосфогипса. Например, в Японии из фосфогипса производят 25 наименований строительных изделий и материалов – гипсовые вяжущие, штукатурки, строительные смеси, клеи, облицовочную плитку, блоки, перегородки и т. д. В области переработки фосфогипса преуспели также такие страны, как Германия, Франция, США.

Сложный химический состав фосфогипса создает определенные трудности при попытках его использования. Вместе с тем, наличие в его составе около 50 наименований различных примесей, сильная кислотность среды, а также некоторые физико-химические параметры создают определенные предпосылки для разработки новых технологических решений применения этого материала при строительстве дорог. Фосфогипс в строительстве имеет рН среды 1,3 – 5, однако присутствие кислот не является отрицательным фактором, от которого необходимо избавляться, а напротив следует направленно использовать с получением положительного эффекта в зависимости от поставленной задачи. В этой связи следует отметить роль фосфорной кислоты. Известно, что фосфорная кислота обладает вяжущими свойствами и на этом основано образование и применение фосфатных вяжущих. В исходном фосфополугидрате содержатся основные компоненты, которые необходимы для образования фосфатных вяжущих – металлокомплексы, соли высоковалентных металлов, кислоты.

В республике вследствие функционирования ТЭЦ скопилось большое количество отходов в виде золошлаков. Во многих странах мира уже имеется опыт переработки этих отходов и применение их в составе дешевых строительных материалов, ряд европейских стран используют отвалы шлаков стопроцентно. Образующиеся при сжигании угля золы и шлаки имеют довольно широкий спектр применения.

Зола-уноса это материал, который получается при сжигании твердого топлива на ТЭЦ. Ее улавливают электрофильтрами, после этого она отбирается на производственные нужды при помощи золоотборника или отправляется в золоотвал. Зола состоит из частиц имеющих размер от долей микрона до 0,14 мм, состав золы и свойства золы-уноса зависят от вида сжигаемого топлива, тонкости помола и времени пребывания в зоне горения.

Зола-уноса нашла применение при улучшении свойств тяжелых бетонов, с ее добавками производятся как сборные железобетонные конструкции, так и монолитные. Она применяется как замена части песка, как активный микронаполнитель и как частичная замена цемента не ухудшающая его активности. Так же она используется при производстве легких бетонов. При дефиците керамзитового песка и низком его качестве он может быть частично или полностью заменен золой-уноса его при производстве керамзитобетона.

Эффективным является использование золы-уноса в шлакосиликатных бетонах используемых при ремонте аэродромов и дорог. А так же при устройстве кислото и щелочеустойчивых полов в химических и металлургических производствах, животноводческих комплексах.

Зола, содержащая большое количество силикатов, алюминатов и ферритов кальция может быть переработан в вяжущий материал, который способен заменить собою цемент на строительных комбинатах производящих товарный бетон, раствор и готовые изделия.

Золы уноса используются во всех элементах дорожных конструкций. В зависимости от их состава и свойств они могут входить в тело насыпи как техногенный грунт; как минеральный материал, укрепленный гидравлическим вяжущим, в нижних слоях основания; в верхних слоях основания как компонент смешанного вяжущего или в качестве самостоятельного вяжущего; в асфальтобетонных покрытиях как минеральный порошок, в цементобетонных — как добавка, улучшающая состав бетона. Влажные золы уноса применяют для возведения насыпей, если невозможно заложить резервы или карьеры из естественных грунтов, а также при их неудовлетворительном качестве.

В настоящее время во многих странах накоплен достаточно большой опыт применения золошлаковых материалов во многих отраслях народного хозяйства. Ведущее место среди стран Западной Европы в решении проблемы использования топливных отходов ТЭС в дорожном строительстве занимает Франция.

В Англии зола уноса от сжигания каменного угля была применена в начале 60-х годов как материал для возведения насыпей. Исследования показали, что зола уноса является материалом, пригодным для сооружения насыпей и устройства нижних слоев основания дорожной одежды, которые должны находиться на глубине не менее 40 см от поверхности покрытия в связи с их недостаточной морозоустойчивостью.

В Польше проведены исследования и опытные работы по укреплению золы уноса как самостоятельным вяжущим не только песков, но и глинистых грунтов. Получены положительные результаты при устройстве однослойного основания из глины, укрепленной 85% золы уноса, и двухслойного основания с нижним слоем из пылеватых лессовых суглинков, укрепленных 8-12% золы уноса и верхним слоем из того же грунта, укрепленного 6% золы уноса и таким же количеством портландцемента.

В Японии в используемый для дорожного строительства смешанный шлак сталеплавильного производства добавляют 5% (массы смеси) золы уноса.

В Италии зола от сжигания угля применяется как естественный заполнитель и вяжущее в конструкциях дорожных одежд.

В Китае при сооружении автомобильной дороги в качестве несущего слоя использовали смесь извести с каменноугольной золой в оптимальном соотношении компонентов: известь: зола = 1:4. При содержании извести 12% прочность образцов на 56-е сутки составила 33,2 кгс/см2. На скоростной магистрали Nanjing-Yancheng в качестве основания дорожных покрытий применяли грунт, укрепленный комплексным вяжущим — цементом, известью и золой уноса.

В Финляндии каменноугольная зола уноса эффективно используется в асфальтобетонных смесях в качестве добавки к известковым наполнителям. С ее помощью были укреплены болотистые грунты на одном из участков дороги.

В Индии зола уноса применяется для укрепления грунтов насыпи и для устройства покрытия. Имеются даже проекты использование для строительства этажных зданий. Нецелесообразным оказалась засыпка золой мокрых низин с последующим продуктивным использованием земель.

Золошлаковые смеси гидроудаления с добавками извести нашли применение в дорожном строительстве Казахстана. В республике построено около 3000 км автомобильных дорог с использованием золоизвесткового вяжущего. Укреплению подвергали гравийно-песчаную смесь, вводя в нее 20% вяжущего материала.

Обзор отечественного и зарубежного опыта использования вторичных ресурсов в строительстве показывает, что использование этих ресурсов позволяет снизить себестоимость производства строительных материалов, более того, улучшают их качество. Использование отходов — это не столько вопрос экономии материальных ресурсов, сколько проблема возрастающего загрязнения окружающей среды и, следовательно, здоровья нации. Одно предприятие не может переработать весь выбрасываемый в отвалы отходы, необходимо увеличение мощностей предприятия и тесные контакты со строителями. Научные исследования и практика дорожного строительства показали, что вторичные ресурсы представляют собой материалы, пригодные для применения во многих отраслях народного хозяйства.

Литература

1.Малинина Л.А., Волков Ю.С., Рекитар Я.А. Экологические и технологические аспекты развития строительства и производства строительных материалов в мире. «БИНТИ №5.М., 2001.

2.Волженский А.В. и др. Применение зол и топливных шлаков в производстве строительных материалов. — М., Стройиздат, 1984.

3.Волженский А.В. и др. Минеральные вяжущие вещества (технология и свойства). — М., Стройиздат, 1979.

4.ГОСТ 9128-97. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Вся правда о летучей золе

Строительные материалы, изготовленные из летучей золы, обладают значительными экологическими преимуществами и производительностью, но являются ли они экологически безопасными?

ИСПОЛЬЗОВАНИЕ МУХОВОЙ ЗОЛЫ В СТРОИТЕЛЬНЫХ МАТЕРИАЛАХ ежегодно отводит миллионы тонн золы со свалок, повышает конструктивность и долговечность бетона и кирпича, частично заменяет энергоемкий портландцемент и признан Советом по экологическому строительству США Рейтинговая система LEED как переработанный материал в постиндустриальном периоде.

С другой стороны, экологи задаются вопросом, достаточно ли в отрасли данных испытаний, чтобы окончательно определить, что этот побочный продукт сжигания угля при производстве энергии является экологически безопасным.

Кроме того, пока Агентство по охране окружающей среды США обсуждает, следует ли реклассифицировать удаление летучей золы в соответствии с законом об опасных отходах, будущее летучей золы превратилось в весьма острый вопрос. Одна из причин, по которой летучая зола так популярна в качестве добавки, конечно же, заключается в том, что ее очень много оставляют угольные электростанции.

В то же время одним важным аргументом в пользу использования летучей золы в бетоне и кирпиче является идея о том, что химическая реакция, как считается, эффективно улавливает любые незначительные уровни загрязняющих веществ летучей золы в строительном материале.

Фактически, когда производится бетон, «большая часть летучей золы вступает в реакцию с продуктами горения портландцемента, чтобы стать, получите это — гидрат силиката кальция — тот же минерал, который придает бетону прочность», — объясняет Майкл Чусид, RA, FCSI. , CCS, директор Tarzana, Калифорния.консалтинговая компания в области архитектурных технологий Chusid Associates. «Любое следовое количество тяжелого металла захватывается кристаллами гидратированного цемента, и ему будет очень трудно высвободиться».

Более подробно описывая эту уникальную химическую реакцию, Дэвид Шеперд, AIA, LEED AP, директор по устойчивому развитию, Portland Cement Association, Скоки, штат Иллинойс, объясняет: «В отличие от некоторых методов инкапсуляции, которые покрывают загрязнитель материалом для его« склеивания » на место летучая зола химически реагирует с цементом в процессе гидратации и становится неотъемлемой частью новой кристаллической структуры.”

Следовательно, многие независимые специалисты в области строительства и даже некоторые экологические группы согласны с нынешней позицией EPA, согласно которой инкапсулированное использование летучей золы является очень хорошей альтернативой отправке золы на свалки, где существует повышенный риск экологической катастрофы. таких как обрушение конструкции улавливания летучей золы, созданной Управлением долины Теннесси в 2008 году, в результате чего 5,4 миллиона кубических ярдов токсичного ила были отправлены на 300 акров земли в Кингстоне, штат Теннесси.

Например, активный Вашингтон, Д.Основанный на С. Проект экологической целостности — беспристрастная некоммерческая группа, которая от имени сообществ выступает за усиление защиты окружающей среды — соглашается, что инкапсуляция летучей золы в цементные продукты, такие как бетон и кирпич, является полезным.

«Однако, — поясняет поверенный EIP Лиза Видавски, — это вопрос науки, а не закона, и EIP считает, что EPA должно применять самые точные и современные процедуры испытаний на выщелачивание, чтобы гарантировать, что продукты, полученные при сжигании угля. отходы безопасны.”

Хотя многие согласны с тем, что необходимо провести дополнительные испытания, ряд исследований предоставил некоторые обнадеживающие данные. Например, исследование 2009 года «Свойства летучей золы и сорбент ртути влияют на выделение ртути из затвердевающего бетона», проведенное химиками из Университета штата Огайо, обнаружило, что бетон, изготовленный с заменой летучей золы на 55%, выделяет в основном такое же следовое количество паров ртути. по словам Алана Крена, SE, LEED AP, старшего специалиста из Сан-Франциско, Калифорния, во время отверждения, как бетон, изготовленный без летучей золы.компания Rutherford & Chekene, занимающаяся структурным и инженерно-геологическим проектированием.

«Их эксперименты также показали, что количество ртути, выщелоченной из измельченного в порошок зольного бетона, на самом деле было меньше, чем количество ртути, выщелоченной из бетона, изготовленного без летучей золы», — объясняет он.

В целом зола уноса показывает хорошие результаты при тестировании. Например, результаты испытаний сайдинга из фиброцемента WeatherBoard компании CertainTeed показали, что большинство металлов были ниже пределов обнаружения. «Для тех, кто этого не делал, металлы находились в пределах нормативных пределов и считались безопасными, проходя все тесты, опубликованные Агентством по охране окружающей среды для определения того, являются ли вещество или металл опасными», — объясняет Дрю Брандт, LEED AP, директор по маркетингу продукции компании CertainTeed’s Siding. Группа продуктов в Вэлли-Фордж, штат Пенсильвания.

В настоящее время единственным признанным Агентством по охране окружающей среды тестом для бетонных и кирпичных строительных материалов является методика определения токсичности выщелачивания, при которой бетон из летучей золы измельчается на фрагменты размером с горошину, а затем пропитывается кислотой. Однако само EPA заявило, что этот тест устарел и не является самым подходящим способом определения выщелачиваемости компонентов отходов сжигания угля, по словам Видавски.

В качестве альтернативы EPA в настоящее время разрабатывает тест Leaching Environmental Assessment Framework (LEAF), но некоторые заинтересованные стороны в отрасли задаются вопросом, насколько справедливым будет LEAF в конечном итоге, поскольку текущая платформа позволяет тестировщику выбирать уровень интенсивности, до которой будет незащищенный.

«Можно применить самый суровый сценарий тестирования, который не имеет ничего общего с« реальной жизнью », и протестировать продукт таким образом», — объясняет Джули Рапопорт, вице-президент по управлению продуктами CalStar Products, Ньюарк, Калифорния, чья компания производители архитектурного облицовочного кирпича и бетона, а также брусчатки с зольной пылью.

Другими словами, вероятно, можно было бы выщелачивать что-либо из любого материала, если бы он был подвергнут достаточно суровым условиям, говорит Рапопорт, но в действительности кирпичный или бетонный фасад или пешеходная дорожка никогда не будут подвергаться воздействию таких условий, даже в совокупности. его время жизни.

Важно отметить, что такие компании, как CalStar, также должны соответствовать спецификации ASTM C618, которая устанавливает допустимые следовые уровни металлов и токсинов в фактической летучей золе, которая используется в их строительной продукции.

Факты о летучей золе

В то время как некоторые защитники окружающей среды называют переработку летучей золы в бетонной промышленности «зеленой промывкой», факт остается фактом: замена цемента летучей золой очень важна с точки зрения устойчивости.

«Хорошее практическое правило состоит в том, что при производстве фунта цемента генерируется фунт CO2, а мировое производство цемента составляет 7% всех выбросов CO2», — поясняет Крен.

Следовательно, когда от четвертой до трети цемента в бетоне заменяется летучей золой, это существенно снижает реальную энергию и выбросы CO2, создаваемые производством бетона.

Фактически, Американский институт бетона сообщает, что в 2007 году выбросы CO2 при производстве цемента были сокращены на 15 миллионов тонн благодаря летучей золе.

Запатентованный процессCalStar на самом деле идет еще дальше, поскольку летучая зола полностью заменяет цемент в их продуктах, которые также не обжигаются в энергоемких печах. В результате компания сообщает о сокращении выбросов энергии и CO2 для своей продукции на 85%. Легко понять, почему так много компаний уделяют так много внимания летучей золе как «зеленому» пути продвижения вперед.

Известно также, что летучая зола увеличивает долговечность бетона, поэтому «более длительный срок службы означает, что гораздо меньше материалов и энергии будет использоваться для ремонта, восстановления или замены конструкций», — добавляет Крен.

Кроме того, летучая зола улучшает характеристики бетона, включая повышенную прочность, улучшенную сульфатостойкость, пониженную проницаемость, уменьшение требуемого водоцементного отношения, а также улучшение прокачиваемости и удобоукладываемости бетона, по словам Шепарда.

Конечно, еще одна реальность, с которой необходимо иметь дело, — это огромное количество летучей золы, которая образуется при сжигании угля каждый год.

«В Северной Америке сжигание угля для выработки электроэнергии дает около половины кубических футов на человека в год», — объясняет Брюс Кинг, П.Э., директор сети экологических зданий, Сан-Рафаэль, Калифорния, и автор книги «Создание лучшего бетона: рекомендации по использованию летучей золы для создания более качественных и экологически чистых конструкций».

«Это ведро с золой во имя каждого мужчины, женщины и ребенка в Америке каждый год», — говорит он. «Нравится нам это или нет, мы должны что-то с этим делать».

Дебаты EPA

Другой большой проблемой, связанной в настоящее время с летучей золой, является продолжающееся обсуждение Агентством по охране окружающей среды того, следует ли классифицировать удаление летучей золы как опасные отходы.В связи с катастрофой TVA в 2008 году агентство рассматривает возможность реклассификации утилизации летучей золы в соответствии с Подзаголовком C Закона о сохранении и восстановлении ресурсов, который потребует, чтобы утилизация осуществлялась федеральными чиновниками, или подзаголовком D, который будет соблюдаться гражданские иски.

Поскольку летучая зола, перерабатываемая для «полезного использования», не будет подвергаться повторной маркировке ни в одном из сценариев, экологи уверены, что такая возможность не окажет неблагоприятного воздействия на промышленность строительных изделий из летучей золы.

«Агентство по охране окружающей среды выражает цель увеличения безопасного полезного использования, поэтому простой язык [предлагаемого] правила только показывает желание увеличить, а не препятствовать, безопасную переработку, такую как использование летучей золы в бетоне или кирпиче», — поясняет Видавски.

Однако профессионалы в области строительства могут не согласиться.

«Я просто не могу понять логику идеи о том, что классификация чего-либо как опасного на самом деле увеличит его переработку», — говорит Рапопорт. «Существует глубокое беспокойство, которое заставляет людей уклоняться от материала, имеющего какое-либо отношение к слову« опасный ».«Стигма очень реальна, и мы фактически потеряли пару рабочих мест», — обсуждают этот вопрос.

Точно так же Крен убежден, что промышленность прекратит использование летучей золы, если ее удаление будет классифицировано как опасное. «Достаточно одного судебного процесса, чтобы обрушить бизнес, и никто не захочет рисковать.

В результате на свалках будет больше летучей золы, больше выбросов CO2 и больше ресурсов ».

Имея на кону длинный список преимуществ для окружающей среды и производительности продукта, многие сетуют на возможный риск, который такой ярлык с опасными отходами может создать для его полезного использования.

«Даже парни, торгующие летучей золой, посоветовали бы вам не класть это на блины», — шутит Кинг. «Как и большинство веществ в мире природы, летучая зола не предназначена для потребления или дыхания. Означает ли это, что мы — или, скорее, Агентство по охране окружающей среды — должны официально объявить его опасным веществом, чтобы положить конец любым шансам на его полезное повторное использование или переработку? »

Между тем, EPA, похоже, не примет решение в ближайшее время, поскольку агентство переборщило 450 000 комментариев, сделанных к предложенному правилу.

Глядя на картину в целом, Крен считает себя защитником окружающей среды и фактически является членом многих организаций, выступающих против использования летучей золы. Хотя он не сомневается в их мотивах, он также не верит, что на их стороне наука, и они не понимают, что такое бетон и летучая зола.

Вспоминая введение летучей золы в бетон, Крен признает, что первоначальная идея заключалась в том, чтобы просто сделать бетон лучшего качества. «Но теперь мы чувствуем, что делаем кое-что хорошее, потому что знаем, что каждый фунт летучей золы, который мы используем, снижает выбросы CO2 на один фунт, что мы экономим ресурсы и не допускаем попадания летучей золы на свалки», — поясняет он.«Было бы трагедией, если бы мы пожертвовали снижением выбросов из-за необоснованных или необоснованных опасений».

Зимняя погода и использование золы-уноса

В категории золы-уноса, используемой в бетоне, за которой внимательно наблюдают, использование в 2012 году осталось на уровне 11,8 млн. Тонн, что на 44 000 тонн больше, чем в 2011 году, и ниже 12,6 млн. Тонн в 2008 году. выгодно по ряду причин. Поскольку это побочный продукт, использование его в качестве конкретного ингредиента дает экономические преимущества и освобождает место на свалке.Кроме того, летучая зола улучшает удобоукладываемость бетона, что особенно полезно для перекачиваемых бетонных смесей. Летучая зола снижает проницаемость бетона и повышает его устойчивость к сульфатному воздействию и щелочно-кремнеземной реакции.

Холодная погода и зимние условия могут быть сложными, если бетон содержит летучую золу. Особенно, когда летучая зола используется на более высоких уровнях, часто возникают проблемы с длительным временем схватывания и медленным развитием прочности, что приводит к низкой прочности в раннем возрасте и задержкам в темпах строительства.Кроме того, бетон, содержащий летучую золу, часто считается более восприимчивым к образованию накипи на поверхности при воздействии химикатов для борьбы с обледенением, чем бетон из портландцемента. Поэтому важно знать, как отрегулировать количество летучей золы, чтобы минимизировать недостатки и при этом максимизировать преимущества.

Оптимизация количества летучей золы в бетоне — многоэтажный жилой комплекс Bayview

Высотный жилой комплекс Bayview был построен в Ванкувере, Канада, между 1999 и 2001 годами и состоит из 30-этажной жилой башни и примерно 3500 квадратных метров. дворы торговых площадей.Архитектор работал с EcoSmart, правительственно-промышленным консорциумом, продвигающим использование бетона с большим количеством летучей золы, чтобы повысить уровень летучей золы, используемой в проекте. Владелец и подрядчик были готовы использовать более высокие объемы летучей золы, при условии, что это не приведет к увеличению затрат и не потребует изменения методов строительства (например, изменения графика строительства). Количество летучей золы было оптимизировано на основе требований спецификации бетона, графика строительства и температуры.Например, количество летучей золы в плитах на уклоне было ограничено до 20 процентов, потому что они были размещены зимой. Был предложен трехдневный график цикла башни вместо типичного пятидневного цикла, и из-за задержек при зачистке и отделке, часто связанных с бетоном с высоким уровнем летучей золы, подрядчик ограничил количество летучей золы, используемой в подвесных плитах. . Проект был признан большим успехом. Количество используемой летучей золы было увеличено в среднем на 13 процентов по сравнению со стандартной практикой подрядчика для этого типа строительства (Busby and Associates).

Высотные апартаменты Bayview в Ванкувере, Канада

(предоставлено Busby and Associates)Оптимизация содержания летучей золы для циклического замораживания и оттаивания и удаления отложений соли

Бетон, содержащий летучую золу, обычно менее устойчив к образованию накипи при замораживании и оттаивании в присутствии антиобледенительных солей. Более низкая стойкость к образованию отложений у бетона из летучей золы более выражена в тощих бетонах (с низким содержанием цементного материала) или в бетонах с высоким содержанием цемента, замененного летучей золой.Томас (2007) резюмировал следующие наблюдения:

- Образование накипи в бетоне, содержащем летучую золу, увеличивается по мере увеличения соотношения воды и вяжущих материалов.

- Накипь обычно увеличивается с увеличением содержания летучей золы, особенно при высоких уровнях замены (от ~ 40 до 50 процентов).

- Использование отвердителей (мембран) снижает образование накипи; особенно бетон из летучей золы.

Бетон из летучей золы с большей вероятностью обеспечит удовлетворительные характеристики накипи, если соотношение водоцементных материалов не превышает 0.45 и уровень летучей золы не превышает примерно 25 процентов. Это, конечно, предполагает наличие в бетоне соответствующей системы воздушных пустот и соблюдение надлежащих методов строительства.

Номер ссылки

Томас, М. Д. А., Оптимизация использования золы-уноса в бетоне , IS548, Portland Cement Association, Скоки, Иллинойс, 2007 г., 24 страницы.

Зола-унос

Демонстрация

золы-уноса бурого угля для стабилизации поверхности почвы

Отчет о проделанной работе

Скотт Бирчелл,

Специалист по обращению с отходами

Исследовательский центр Кэррингтона, Государственный университет Северной Дакоты,

Новый исследовательский проект Carrington Research Extension Центр использует побочные продукты сжигания угля от электроэнергетических компаний Северной Дакоты. и Миннесота в попытке улучшить условия откормочных площадок. Исследования из других штатов, таких как Техас, Айова, Пенсильвания и Огайо. предполагает, что побочные продукты сгорания угля (CCB) могут быть использованы для образования более прочных, более прочная поверхность в загонах для откорма, чем позволяет исходная почва. В рамках проекта Carrington будет измеряться влияние нескольких различных видов пепла. обработка условий загона (поверхностная плотность и прочность на сжатие, требования к содержанию и т. д.), где зубры будут содержаться на новом корме. исследовательский центр.Проект будет контролировать грунтовые воды и поверхностный сток на предмет воздействия на окружающую среду, а также выяснить, может ли обработка золы ограничить вымывание питательных веществ под площадками нагула.

Виды ясеня

Большинство угольных электростанций производят легкие мелкие зола, называемая летучей золой, и более грубая зола, называемая зольной пылью. Однако важно отметить, что тип золы, образующейся, и, следовательно, его свойства и потенциальное использование могут варьироваться в зависимости от источник угля и тип электростанции.

Летучая зола состоит из мелких сферических частиц и движется через систему сжигания угля с выхлопными газами до фильтрации из воздушного потока для утилизации или утилизации. Объем летучей золы производимый на типичном предприятии, обычно больше, чем образующийся зольный остаток. Летучая зола часто используется в строительстве и инженерии. такие как бетон и изделия из бетона, инженерные засыпки, дорожное строительство приложения и растворы.

Летучая зола — это пуццолан. Это означает, что он схватывается при смешивании с источником кальция и воды. Некоторая летучая зола является цементирующей. Вяжущий материал схватывается, когда к нему добавляется просто вода. Большая часть летучей золы в Северной Дакоте и прилегающих штатах содержится в обоих Эти пуццолановые и вяжущие материалы называются реактивной летучей золой. Такие свойства делают эту летучую золу полезной в любом приложении, где цементирующее действие желательно.

Зольный остаток представляет собой слишком крупные агломерированные частицы золы. уноситься с дымовыми газами, ударяться о стенки котла или падать через открытые решетки в зольный бункер на дне котла.Пепельный зольный остаток обычно имеет цвет от серого до черного, имеет угловатую форму и пористую поверхность. состав. Пепел выглядит как смесь песка и крупного заполнителя и может использоваться как заполнитель.

Хотя зольный остаток не образует летучей золы, его можно используется для улучшения доступа в сырую погоду в тех областях, которые не подлежат частое механическое выскабливание, например, кормовых дорог и переулков.

Обработка золы

В этом проекте будут использоваться три основные категории ясеня. обработка на откормочной площадке и вокруг нее:

1. Стабилизация почвы всей поверхности загона.

Стабилизация грунта — средство улучшения свойств почвы, чтобы он лучше работал в качестве поверхности откормочной площадки. Стабилизация почвы может сделать ее более прочной, долговечной, и менее проницаемый. Почва стабилизация может быть достигнута механическим уплотнением почвы или добавление таких материалов, как цемент, известь или летучая зола. Летучая зола хорошо подходит для стабилизация грунта, поскольку результаты сопоставимы с результатами, достигнутыми при использовании цемента или извести и летучей золы, как правило, более экономичны.Обработка поверхности ручки летучей золой улучшит ее способность выдерживать насыщенные условия и предотвращать попадание грязи в глубокие участки от формирования.

2. Смеси зольной пыли и зольного остатка для кормушек и поилок.

Потому что большая часть летучей золы в наш регион цементный, предлагается использовать смесь летучей золы и зольный остаток для создания бетонной поверхности для кормления и полива откормочная площадка.Предлагается, чтобы эта густая смесь летучей золы, зольного остатка и воды будет смешана перед к размещению. После того, как смесь размещенный на откормочной площадке, он будет выровнен и уплотнен для обеспечения прочного прочная поверхность.

3. Наплавка золы на подающих путях.

Будет использоваться зольный остаток. покрывать проезды и питать дороги так же, как и другие агрегаты. Зольный остаток обеспечивает хороший дренаж в этом типе применения благодаря градация материала.

Прогресс на сегодняшний день

Лабораторные эксперименты были завершены для оценки эффективности смесей зольной пыли и почвы для стабилизированные грунтовые поверхности откормочных площадок. В летучая зола, которая будет использоваться в этом проекте, будет поступать от четырех угольных электростанций. растения:

Коммунальное предприятие | Электростанция | Расположение |

Великая река Энергия | Coal Creek Станция | Андервуд, Северная Дакота |

Сила хвоста выдры Co. | Станция Койот | Беула, Северная Дакота |

Сила хвоста выдры Co. | Станция Hoot Lake | Fergus Falls, Миннесота |

Великая река Энергия | Станция Стэнтон | Стэнтон, Северная Дакота |

Предварительные результаты результаты этих лабораторных испытаний показывают, что грунт стабилизирован летучей золой и уплотненный имеет повышенную прочность по сравнению с уплотненным грунтом без поправок:

Образец оценен | Содержание влаги Диапазон (%) | Плотность в сухом состоянии Диапазон (фунт / куб.футов) | Силы Диапазон (psi) |

Почва | 9–12 | 113–120 | 50–66 |

Летучая зола (25%) / почвенная смесь | 8–12 | 105–117 | 94227 |

Летучая зола (18%) / почвенная смесь | 9–12 | 102 — 119 | 173 285 |

В июне 2000 г., Хут-Лейк Зольную пыль помещали в четыре загона (номера с 9 по 12) в кормушке для бизонов. исследовательский центр.Различные лечения были:

Ручка | Добавка золы (%) | Смешивание | Уплотнение |

9 | 12 | Диск | Трактор |

10 | 12 | Диск | Резиновая шина уплотнитель |

11 | 16 | Диск + Rototiller | Резиновая шина уплотнитель |

12 | 22 | Диск + Rototiller | Трактор |

После размещения, Испытания на ядерную плотность показали, что уплотнение было достигнуто на уровне от 89% до 96% от максимум, а уровень влажности колеблется от 7.От 5% до 9,5%. Более высокие уровни уплотнения были связаны с влажностью примерно 8,5%.

Будущая работа

Ручки с 13 по 16 будут получить добавку летучей золы со станции Стэнтон в июле. Скорости добавления золы, методы смешивания и методы уплотнения будут быть похожим на те, которые использовались при укладке пепла Hoot Lake. Дополнительные ручки, демонстрирующие полет станции Coal Creek и станции Coyote грунты, стабилизированные золой, будут завершены позже в этом году. Также в течение 2000 г. запланированы мероприятия по размещению экспериментальных бетонная смесь летучей золы, золы и воды. Лабораторные работы ведутся для разработки подходящего дизайна смеси. для этого материала.

В 2001 г. команда планирует продемонстрировать использование золы на трех частных откормочных площадках на различные места по всей Северной Дакоте.

пр. участники

Многие группы участвуют в этой демонстрации. усилие.Финансовая поддержка была предоставлено Great River Energy, Otter Tail Power Company, Северная Дакота Промышленная комиссия, Совет по сельскохозяйственным исследованиям штата Северная Дакота и Образования и Министерства энергетики США. В команду технического проекта входят профессиональные сотрудники из Центр энергетических и экологических исследований Университета Северной Дакоты, Север Научно-исследовательский центр Кэррингтона государственного университета Дакоты и En-Rock, Inc.Цемент зольной пыли — Lehigh Hanson, Inc.

Отходы как ресурс

Летучая зола является побочным продуктом сжигания угля на электростанциях. Это очень мелкая зола, извлекаемая из выхлопных газов системами контроля выбросов. Летучая зола — это пуццолан, практически идентичный вулканическому пеплу.

При использовании в бетонных смесях летучая зола известна как дополнительный цементный материал или SCM. Летучая зола является наиболее широко используемым SCM и добавляется в бетон с 1930-х годов. Он может дополнять цемент сам по себе или использоваться вместе с другими SCM в смешанных цементах.

Летучая зола обычно не требует обработки и может доставляться с электростанций непосредственно производителю бетонной смеси, где она смешивается с традиционными ингредиентами, такими как цемент, заполнители и вода. Бетон с летучей золой используется для всех типов строительных объектов.

Более половины всего бетона производится с использованием, по крайней мере, некоторого количества летучей золы, заменяющей часть цемента. Строители обычно используют бетонные смеси из золы-уноса на 40 процентов, а для некоторых типов строительства объем замены достигает 70 процентов.

Объединение экологических выгод с производительностью

Летучая зола — это не просто наполнитель. Его преимущества связаны как с окружающей средой, так и с характеристиками. Летучая зола может сделать бетон более прочным и долговечным. Он способствует устойчивому строительству за счет сохранения природных ресурсов и снижения энергопотребления и выбросов.

Каждая тонна летучей золы, используемой для замены портландцемента, сокращает примерно одну тонну выбросов углекислого газа и позволяет избежать примерно 0,882 тонны выбросов парниковых газов.Использование летучей золы в Северной Америке эквивалентно удалению с дорог более 2,5 миллионов автомобилей ежегодно.

Зола-уносспособствует не только экологически безопасному строительству, если она правильно определена и применена в бетоне, она может:

• Повышение устойчивости к сульфатной атаке

• Повышение устойчивости к реакционной способности щелочных агрегатов (AAR)

• Понижение проницаемости

• Уменьшает усадку и термическое растрескивание

• Более низкая теплота гидратации по сравнению с прямым цементом

• Повышение удобоукладываемости

• Улучшить прокачиваемость

• Увеличить силу на 56 дней

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки вашего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Строительные материалы из застеклованной золы-уноса лигнита в плазменном реакторе

Материалы (Базель).2019 Март; 12 (6): 905.

Поступила 12.02.2019; Принято 8 марта 2019 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).Abstract

В статье представлены результаты исследования застеклованных (расплавленных) образцов летучей золы из лигнита (бурого угля) в плазменном реакторе плазмотрона с целью определения их механических и химических свойств.Показаны результаты элементного анализа XRF проб до процесса стеклования и после процесса стеклования. Эксперименты проводились в реакторе плазменного плазмотрона общей мощностью 65 кВт, что позволяет проводить испытания в четверть технических масштабах. В ходе испытаний образцы летучей золы массой около 4 кг были обработаны в выбранных условиях процесса. Полученные образцы остеклованных материалов были проанализированы на соответствие требованиям, предъявляемым к строительным материалам.Результаты этого исследования подтверждают его качество для использования в качестве наполнителя для бетона и цемента, добавки и синтетического заполнителя, безопасного для окружающей среды и нейтрального для цемента. Также было проанализировано наиболее важное выщелачивание тяжелых металлов в воду, что подтвердило выполнение всех требований, необходимых для использования этого материала в строительных материалах.

Ключевые слова: плазма, остекловывание, отходы, летучая зола, лигнит, синтетический строительный заполнитель

1. Введение

Летучая зола, и особенно летучая зола лигнита / бурого угля, как ее называют в Польше, становится основным отходы тепловых электростанций, как в Европе, где использование каменного угля сокращается, а электростанции, работающие на буром угле, все еще работают.Зола-унос бурого угля из-за ее значительного количества является серьезной проблемой, поскольку в большинстве случаев она вывозится в золоотвалы, что в некоторых случаях представляет опасность для окружающей среды [1]. Многие авторы исследовали различные варианты переработки и потенциальные применения этих отходов, в том числе в качестве компонента цемента, строительного раствора, бетона, кирпича и плитки [2]. Его также можно использовать в качестве ресурса для извлечения ценных элементов, например, редкоземельных элементов [3], и даже в качестве добавки к удобрению для улучшения качества почвы и продуктивности [4].В литературе описаны другие применения летучей золы бурого угля в качестве сорбентов для удаления синтетических красителей из воды [5]. Все вышеперечисленные применения представляют собой потенциальную угрозу для окружающей среды и здоровья человека, поскольку летучая зола может выделять токсичные вещества и тяжелые металлы при контакте с водой.

В литературе используются различные способы изучения из-за потребности энергетического сектора в утилизации огромного количества летучей золы лигнита, поскольку захоронение отходов становится затруднительным и сопряжено с дополнительными расходами.Именно поэтому автор данной статьи провел исследование альтернативных подходов к утилизации летучей золы, а именно применение плазменной технологии для остекловывания двух образцовых образцов летучей золы из лигнита с польских электростанций, работающих на лигните / буром угле.

Остекловывание золы — один из методов, позволяющих использовать, потенциальное использование, управление и, возможно, восстановление ресурсов. Он заключается в доведении летучей золы до точки плавления путем нагревания ее до высокой температуры, превышающей ее точку плавления.Известны решения для остекловывания золы-уноса и шлаков с использованием химической энергии, получаемой при сжигании топлива в кислороде [6,7], а также за счет различного использования плазмы [8]. В отличие от стеклования, проводимого с использованием сжигания кислорода, стеклование плазмы включает использование плазмы в качестве основного источника тепла в процессе. Плазменное остекловывание золы может быть достигнуто за счет использования плазмы непосредственно внутри реактора, создаваемой электрической дугой между электродами [8], т. Е. Дуговой печи постоянного тока, а также за счет использования плазмотронов, которые являются генераторами плазмы, в которых поток плазмы производится и доставляется в реактор.Основным продуктом процесса остекловывания является «камнеобразный» материал, истекающий из реактора при температуре около 1400–1600 ° C, аналогичный вулканической лаве.

Пример стекловидного расплавленного материала, вытекающего из реактора и внутренней части плазменного реактора, представлен на. Продукт из застеклованной золы-уноса, в зависимости от условий процесса, метода охлаждения и состава золы, обладает определенными свойствами, но в конечном итоге является стабильным, безопасным и похожим на стекло или камень. Примеры внешнего вида застеклованной золы-уноса представлены в.На этой фотографии показана расплавленная летучая зола, полученная в результате представленных исследований. Эта конкретная форма застеклованной золы-уноса, представленная в настоящем исследовании, является плотной, твердой и с минимальным количеством пузырьков газа. Однако при применении различных условий процесса застеклованная летучая зола может быть получена в виде пены, где пузырьки газа преобладают в структуре материала и задерживаются в застеклованной массе летучей золы.

Камера плазменного реактора во время работы. Посередине виден плазменный резак во время работы.Снимок сделан через светофильтр при температуре в реакторе около 1450 ° C.

Примеры образцов остеклованной летучей золы из застеклованного бурого угля № 1 и 2.

2. Материалы и методы

Представленные исследования проводились в плазменном реакторе плазмотрона, расположенном в Промышленном институте автоматики и измерений в Варшаве, Польша. в котором три источника плазмы в виде плазмотронов располагались по его окружности под углом 120 °. Выход оси сопла плазмотронов располагался в нижней части камеры реактора.Поперечное сечение реактора показано на рис.

Прорезной плазменный реактор. Стрелки указывают на материал, пары и поток плазмы.

Единственным источником тепла в этом реакторе являются три дуговых плазмотрона мощностью 20 кВт. Плазмотроны достигают до 80% теплового КПД преобразования электрической энергии в плазму, а по отношению к энергии, потребляемой из сети, с учетом КПД источника питания их общий КПД составляет около 70%. Плазмотроны производят плазменные струи из электричества и рабочего газа, которым в данном случае был технический сжатый воздух.

Конструкция реактора позволяет поддерживать температуру до 1650 ° C. Температура внутри камеры измеряется на расстоянии 30 мм от стенки, на высоте 350 мм от дна реактора. В зоне прямого воздействия плазменных горелок на материал в камере температура во много раз превышает температуру, измеренную в объеме реактора. Это связано с тем, что каждый из трех плазмотронов генерирует поток плазмы с температурой более 11000 ° C [9].

2.1. Образцы летучей золы лигнита

Предметом исследования были образцы золы-уноса от сжигания лигнита (бурого угля) с польских электростанций. Образцы были сухими (влажность около 0,2%) и однородными по форме мелких частиц. Образцы фотографий представлены на.

Фотография образцов летучей золы лигнита, № 1 и 2 до процесса.

Образцы были проанализированы безэталонным методом XRF, позволяющим идентифицировать и количественно определять ключевые элементы в них.Результаты представлены в.

Таблица 1

Элементный анализ летучей золы, проведенный безэталонным XRF-анализом, значения рассчитаны для оксидной формы (результаты не были нормализованы до 100%).

1| Элемент | SiO 2 | TiO 2 | Al 2 O 3 | Fe 2 O 3 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| M | M | CaO | CaO | 2 O | K 2 O | P 2 O 5 | SO 3 | ||||

| Образец | % | ||||||||||

| №1 | 36,5 | 1,5 | 10,4 | 2,5 | 0,02 | 0,6 | 13,2 | 0,1 | 0,1 | 0,04 | 0,6 |

| № 2 | 22,3 | 2,2 | 17,4 | 4,3 | 0,07 | 1,1 | 15,6 | 1,6 | 1,2 | 0,1 | 2,9 |

Образцы также различаются более чем в десять раз по Na 2 O и K 2 O. Однако их доля в общей массе золы составляет порядка 1%, поэтому эта разница имеет очень ограниченное влияние на проведенные исследования и результаты.

Аналогично, в случае серы, обозначенной как SO 3 в образце № 1, ее количество больше, чем в образце №. 2, а в обр. 2 и 1,21% в образце № 1.

Таким образом, испытанные образцы отличаются наибольшей степенью содержания кремнезема и оксида алюминия. В образце № 1 количество SiO 2 составляет 22,3%, а в образце № 2 он составляет 36,5%, в то время как Al 2 O 3 встречается в меньшем количестве в образце №2. 1, 10,4%, чем в обр.2, которые содержат 17,4%. Остальные соединения в исследуемых образцах находятся на аналогичном уровне, варьируя в пределах 1-2%: эта разница не оказывает существенного влияния на полученные результаты и параметры процесса.

2.2. Описание процесса стеклования

Зола вводилась в предварительно нагретый реактор при температуре окружающей среды, и ее начальная температура составляла около 20 ° C. В течение всего процесса выхлопные газы, покидающие реактор, уносят от него тепло, которое теряется в процессе.Температура отходящих газов, выходящих из реактора, превышает 1200 ° C.

Испытания на стеклование проводились по следующей схеме. Стенд был запущен, и реактор был нагрет до рабочей температуры около 1410 ° C, по достижении которой началась подача золы с помощью шнекового конвейера.

Окончание подачи золы следовало за заполнением формы / формы, в которой собирался застеклованный материал. Затем остеклованный материал, оставшийся в камере реактора, механически вытягивали стальным стержнем.После этого отключили питание плазмотронов и охладили весь стенд. Реактор и застеклованный материал оставляли охлаждаться. Затем он был извлечен из реактора и из формы, определена его масса и взяты образцы для дальнейшего анализа.

Полная процедура тестирования занимает в среднем 48 часов для каждого эксперимента.

3. Результаты и обсуждение

3.1. Результаты экспериментов

Оба образца № 1 и 2, были остеклованы в атмосфере воздуха, так как плазма генерировалась с помощью сжатого воздуха.Расход воздуха составил около 14 Нм 3 / ч.

и представлены фотографии полученных застеклованных образцов после процесса.

На фотографии представлены образцы золы уноса из дробленого стекловидного лигнита №

1 и 2.

Ниже представлены параметры процесса и условия для каждого образца.

Таблица 2

Параметры процесса и условия для каждого образца.

| Параметры стеклования | Образец № 1 | Образец №2 |

|---|---|---|

| Общее среднее потребление электроэнергии установкой во время эксперимента | 60 кВт | 65 кВт |

| Общая электрическая мощность, потребленная стендом во время эксперимента, деленная на массу образца | 3,5 кВтч / кг | 4,9 кВтч / кг |

| Масса летучей золы в эксперименте (подача непрерывно) | 5,5 кг | 6 кг |

| Остеклованная масса, оставшаяся после эксперимента: | 4.3 кг (78% от исходной массы) | 5,2 кг (86% от исходной массы) |

| Время подачи пробы Средняя скорость обработки | 19 мин 0,288 кг / мин | 27 мин 0,22 кг / мин |