что это такое и какие виды кирпича бывают

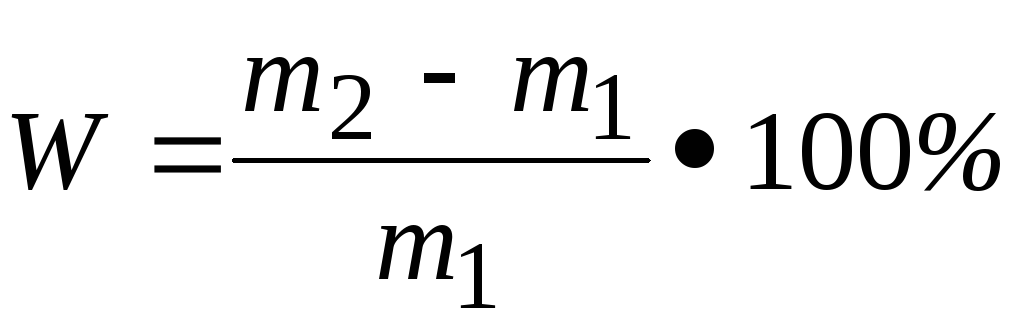

Водопоглощением называют склонность к впитыванию и хранению влаги. Для его обозначения используются соотношение объема впитанной влаги и материала.

Данная величина возрастает по мере увеличения пор или пустот в структуре кирпича. Также важно понимать, что наличие внутренних пор негативно сказывается на прочности изделия и его стойкости к перенесению нагрузок.

При снижении температуры ниже нуля находящаяся внутри вода может вызывать его разрушение, так как при замерзании жидкость увеличивается в объеме. Это ставит прочность и морозостойкость в прямую зависимость от степени поглощения воды: чем она выше, тем срок службы построенной стены меньше.

Немного о нормах водопоглощения

Для повышения прочности и долговечности важно свести уровень водопоглощения материала до минимума. На практике сделать это не так просто, чему виной объективные причины:

Если уменьшить объем впитываемой воды, это может сказаться на прочности кирпичной кладки, из-за снижения адгезии с кладочным раствором.

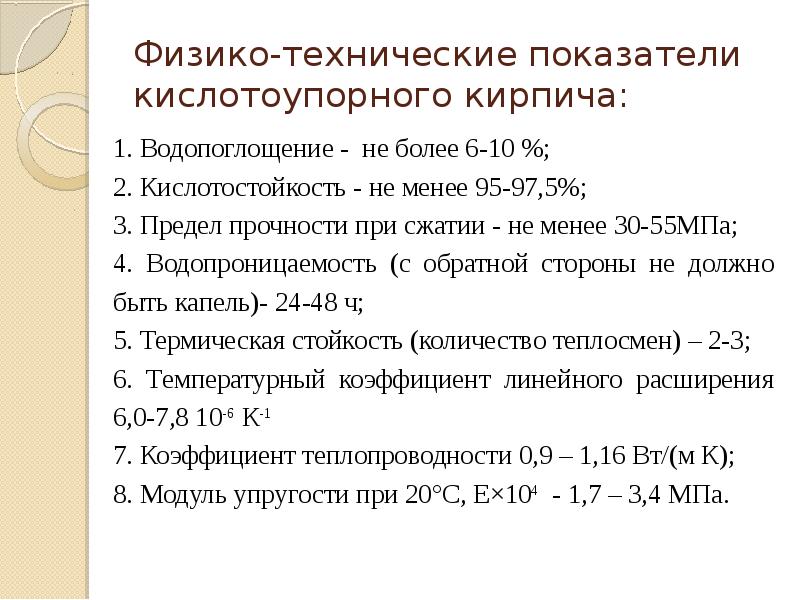

Внутренние пустоты дают изделиям дополнительные утепляющие и звукоизоляционные свойства, что очень ценится в местностях с суровыми климатическими условиями или повышенным шумом. Соответственно, при снижении пористости происходит утеря указанных качеств. По этой причине специальные нормы устанавливают нижнюю границу для водопоглощения керамического кирпича на уровне 6%. Верхняя черта определяется предназначением каждой конкретной разновидности материала.

Виды кирпича по водопоглащению

ГОСТ определяет для разных типов кирпича различные пределы максимального водопоглощения. Также этот показатель зависит от условий эксплуатации.

- Для рядового кирпича данный показатель устанавливается на уровне 12-14%

- Водопоглощение керамического кирпича для лицевой кладки – от 8 до 10%.

- Для внутренних работ (отделка, перегородки) кирпич имеет граничную норму водопоглащения 16%.

Такая существенная разница для разных видов объясняется различными условиями, в которых они используются. К примеру, на внутреннюю кладку не воздействуют атмосферные осадки, а температура обычно находится в комфортных пределах.

Материал, применяемый в условиях улицы, ощущает на себе все разрушительные погодные воздействия. Особенно это касается регионов с суровыми климатическими условиями, для которых разрабатывается лицевой керамический кирпич с максимально низким коэффициентом поглощения влаги. Для того, чтобы при этом не пострадали его теплоизоляционные характеристики, внутри предусматриваются специальные технологические пустоты.

По способности впитывать влагу можно определить примерное назначение данного строительного материала. Приобретая керамический кирпич для личных нужд, рекомендуется уделить внимание коэффициенту водопоглощения: подобная информация обычно содержится в сопроводительной документации.

Поделиться

Твитнуть

Запинить

Нравится

Класс

Viber

Телеграмка

Основные характеристики кирпича.

|

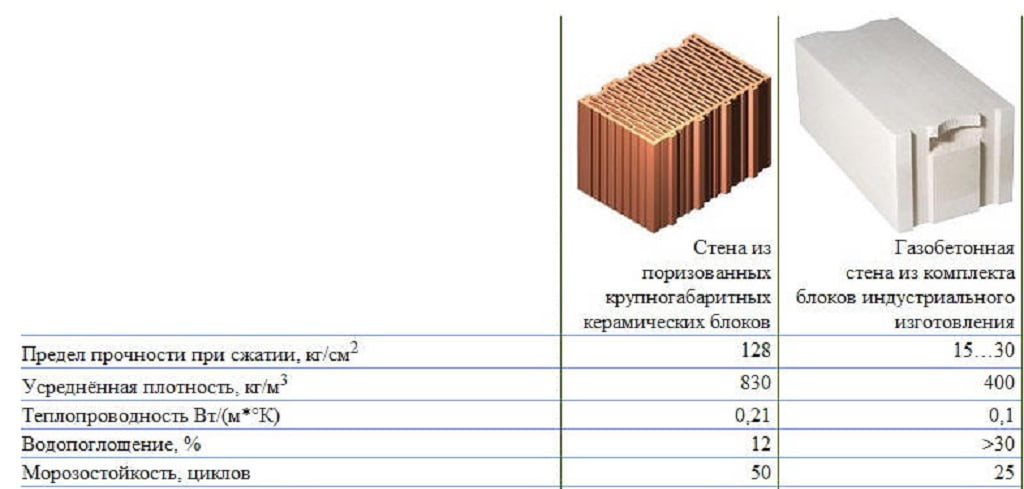

Размеры, марка прочности, теплопроводность, морозостойкость, водопоглощение кирпича.

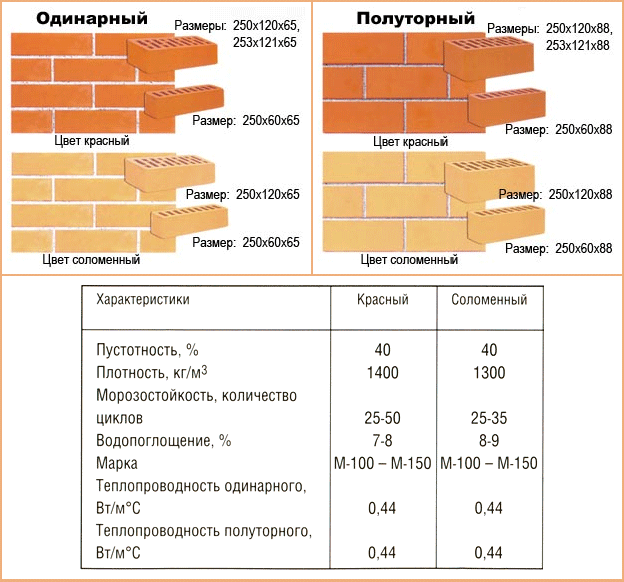

● Размеры кирпича, производимого в других странах, существенно отличаются от размеров, принятых на основной части пространства бывшего СССР.

• У силикатного кирпича водопоглощение может достигать и 15%, поэтому его не рекомендовано использовать в местах с повышенной влажностью (цокольные помещения, фундаменты), так же как и керамический кирпич, произведённый методом полусухого прессования. • Приемлемым следует считать водопоглощение 6-12%. |

Кирпич керамический ГОСТ: основные требования, характеристики

Керамический кирпич – это один из самых востребованных строительных материалов. Его удобная форма позволяет формировать конструкции любой сложности от обычных стен до изысканных арок и куполов. Чтобы строения получались прочными и выполняли свои задачи, керамический кирпич должен соответствовать ГОСТ.

Керамический кирпич: ГОСТ или ТУ?

Даже профессиональный строитель не всегда может определить качество кирпича. Между тем, оно может существенно различаться даже в рамках допустимых показателей. Соответственно, при покупке материала, необходимо тщательно изучить документы на него, ведь в зависимости от состава глины, дополнительных примесей, длительности и температуры обжига и других показателей свойства кирпича довольно значительно меняются.

Современные технические условия (ТУ) определяются сами производителем и заверяются в Роспотребнадзоре, который в этом случае следит, главным образом, за безопасностью продукции. В остальном показатели, вплоть до размеров, могут меняться по желании производителя, а значит, подобрать кирпич становится очень сложно.

ГОСТ (Государственный Отраслевой Стандарт) на керамический кирпич – другое дело. Он строго регламентирует все нюансы производства от выбора глины и примесей до правил транспортировки и хранения. Соответственно, покупая продукцию с сертификатом соответствия ГОСТ, Вы можете быть уверены в ее надлежащем качестве.

Современный ГОСТ на керамический кирпич

Этот документ определяет:

- виды материала и его назначение;

- внешний вид, размеры;

- состав глины, виды и количество примесей;

- плотность;

- прочность на сжатие;

- морозостойкость;

- маркировку;

- условия хранения и транспортировки.

Кроме того, в приложениях к ГОСТ указаны условия испытаний продукции, возможные повреждения и их допустимое количество, теплотехнические характеристики стандартных кладок.

Виды керамического кирпича по ГОСТ

В первую очередь кирпич различается по внешнему виду и назначению. Сегодня ГОСТ определяет следующие виды материала:

Сегодня ГОСТ определяет следующие виды материала:

Размеры керамического кирпича по ГОСТ

Размеры кирпича также регламентируются ГОСТ, это дает возможность при необходимости покупать материал от разных производителей, не боясь, что он не подойдет из-за различий в габаритах.

Сегодня в ходу кирпич трех размеров:

- одинарный (стандартный) – 250х120х65 мм, имеет маркировку 1 НФ;

- полуторный (утолщенный) – 250х120х88 мм, маркирован 1,4 НФ;

- двойной – 250х120х138 мм, маркировка 2,1 НФ.

Также некоторые производители выпускают так называемый евро-кирпич, имеющий размер 120х88х65 мм.

Основные свойства кирпича и их обозначение

Согласно ГОСТ, керамический кирпич должен обладать рядом физических свойств, данные о которых обязательно отражаются в маркировке изделия. На них необходимо ориентироваться при выборе материала для строительства.

Вот эти свойства:

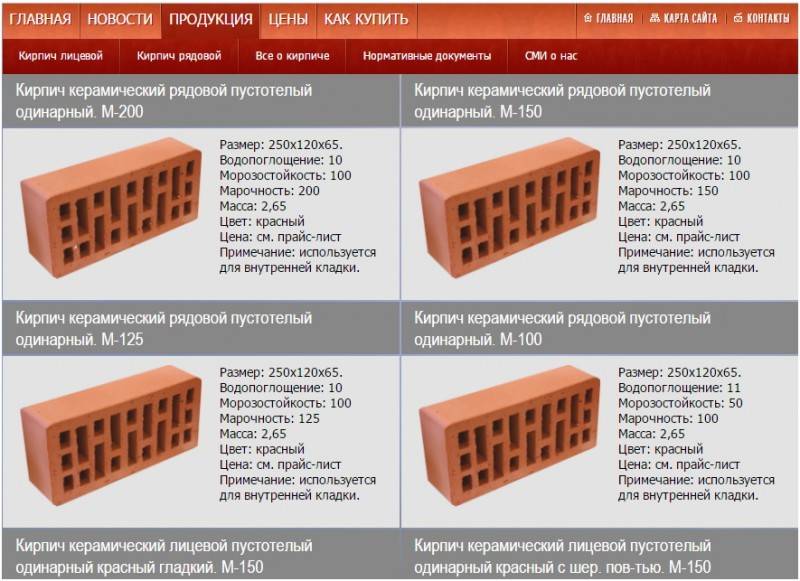

- прочность на сжатие – способность сопротивляться нагрузке, обозначается буквой М и числом после, для рядового кирпича составляет от М100 до М300, клинкерный может иметь прочность М1000;

- морозостойкость – способность выдерживать циклы замораживания и размораживания без потери свойств, обозначается буквой F и минимальным числом циклов; для рядового керамического кирпича по ГОСТ этот показатель не должен быть меньше 25;

- коэффициент теплопроводности – способность сохранять тепло, не выше 0,47 вт/мС для рядового кирпича;

- средняя плотность изделия, во многом зависящая от вида кирпича;

- водопоглощение – способность впитывать влагу (10-12% для рядового кирпича).

ГОСТ регламентирует и другие свойства керамического кирпича, например, паропроницаемость, звукоизоляцию и т. п.

п.

Маркировка керамического кирпича по ГОСТ

Согласно стандарту, производитель обязан указать на упаковке с изделиями все основные их свойства в виде краткой маркировки

Минимальная информация это:

- наименование производителя;

- дату изготовления и номер партии;

- количество изделий в упаковке;

- размер и массу изделий;

- вид изделий;

- группу по теплопроводности.

При необходимости производитель может добавлять и другую информацию по своему усмотрению, но этот минимум должен присутствовать. Он позволит быстро сориентироваться при покупке кирпича и выбрать тот вид и класс, который оптимально подойдет для конкретной стройки.

Скачать документ: ГОСТ Кирпич и камень керамические (pdf, 207,88 Кб)

Керамический кирпич: свойства, характеристики, применение

Керамический кирпич остается одним из самых востребованных кладочных материалов на протяжении долгого времени. Основным сырьем для его изготовления служит глина, а всевозможные добавки придают этому строительному материалу различные свойства. Благодаря хорошим показателям прочности, водостойкости, морозостойкости и теплопроводности он успешно удерживает лидирующие позиции среди большого количества современных кладочных материалов.

Схема блока керамического кирпича.

Он с успехом используется в строительстве зданий различной этажности как для несущих стен, так и для перегородок. Несомненным преимуществом этого строительного материала считается экологичность – благодаря использованию натурального сырья в кирпичных зданиях и сооружениях не выделяются вещества, вредные для организма человека.

Технические характеристики

К основным техническим характеристикам относятся плотность, пористость, морозостойкость, прочность, водопоглощение и теплопроводность.

Схема кладки керамического кирпича: А – Ложковой ряд, Б – тычковый ряд, 1-3 – последовательность действий.

- Плотность кирпича характеризуется массой материала в 1 м³. Она обратно пропорциональна пористости и является основной характеристикой теплопроводности этого строительного материала. В зависимости от вида кирпича она может изменяться от 2100 кг/м³ для клинкерного кирпича до 1000 кг/м³ для пустотелого.

- Пористость – это показатель заполнения тела кирпича порами в процентах. От этой структурной характеристики зависят показатели прочности, морозостойкости, теплопроводности и другие. Для образования пор в глину добавляют различные добавки – опилки, торф, уголь, измельченную солому, – которые при проведении обжига выгорают и образуют небольшие пустоты. Минимальной пористостью (5%) обладает клинкерный кирпич, а максимальной (14%) – облицовочный кирпич.

- Морозостойкостью считается способность керамического кирпича выдерживать без разрушения замораживание и последующее оттаивание в воде, называющееся циклом. От количества циклов, переносимых без внешних повреждений, изменений массы и прочности зависит марка стройматериала. Существуют следующие марки, характеризующие свойства морозостойкости: F15, F25, F35, F50, F75, F100. Показатели морозостойкости для клинкерного материала составляют 50-100, для облицовочного кирпича – 25-75, для шамотного, полнотелого и пустотелого кладочного кирпича – 15-50.

- Прочность керамического кирпича определяется его способностью противостоять различного рода разрушениям, возникающим из-за внешнего воздействия, вызывающего внутреннее напряжение в нем. Она характеризуется пределом прочности при испытаниях на сжатие, изгиб и растяжение. Основные марки прочности М50, М75, М100, М125, М150, М175, М200, М250, М300. Чем больше этажность возводимых зданий, тем выше марка прочности используемого строительного материала.

- Водопоглощение – это способность поглощать и удерживать влагу. Большая насыщенность водой значительно снижает основные технические характеристики и свойства керамического кирпича. Согласно ГОСТу, для полнотелого материала она не должна быть выше 8%, а для пустотелого – 6%.

- Теплопроводность характеризует способность передавать тепло при возникновении разницы температур внутри и снаружи помещения. Она зависит от пористости и пустотелости кирпича.

Внешний вид

Схема проверки правильности выложенной кладки.

Керамический кирпич является искусственным камнем, имеющим правильную форму. Его ребра должны быть строго прямолинейными, а грани – иметь плоскую поверхность. Рабочая грань, которая располагается параллельно к основанию кладки, называется постелью, ее размер составляет 250 на 120 мм. Средняя по размерам грань, перпендикулярная к постели, называется ложком и имеет размеры 250 на 65 мм для одинарного кирпича. Самая маленькая грань называется тычком. Ее размеры составляют для одинарного керамического кирпича 120 на 65 мм.

Согласно действующему ГОСТу, кирпичные заводы производят керамический строительный камень следующего основного формата:

- одинарный;

- полуторный;

- двойной.

Одинарный кирпич, называемый еще нормальным форматом (НФ), характеризуется размерами 250-120-65 мм. Параметры полуторного кирпича или 1,4 НФ, составляют 250-120-88 мм, а двойного или 2,1 НФ – 250-120-140 мм.

Значительно реже выпускают так называемый еврокирпич и одинарный модульный. Размеры еврокирпича составляют 0,7 НФ или 250-85-65 мм, а модульного одинарного – 1,3 НФ или 288-138-65мм. ГОСТом предусмотрен выпуск неполномерного кирпича, длина которого составляет 180, 120 или 60 мм. Для любого вида изделий отклонения в размерах не должны превышать 5 мм по длине, 4 мм по ширине и 3 мм по толщине. Поверхности должна быть без видимых каменистых или известковых образований, добавок.

Рядовой кирпич

Обычный строительный кирпич называют рядовым. Он бывает двух основных видов:

- полнотелый;

- пустотелый.

Схема кладки стены из керамического кирпича.

Количество пустот в полнотелых изделиях не должно превышать 13%. Его применяют для тех конструкций, которые помимо своего веса испытывают дополнительную нагрузку, т. е. несущих элементов – колонн, внешних стен, внутренних стен, столбов. Полнотелый кирпич должен обязательно обладать высокой прочностью, особое внимание уделяется сжатию и изгибу. В конструкциях с сильной нагрузкой используют марки М250 и М300. Показатель морозостойкости должен составлять не менее F50-F75, пористости – более 8%. Для полнотелого керамического камня характерно плохое сопротивление теплопередаче. Поэтому для улучшения теплоизоляции наружных стен необходимо выполнять дополнительную теплоизоляцию.

е. несущих элементов – колонн, внешних стен, внутренних стен, столбов. Полнотелый кирпич должен обязательно обладать высокой прочностью, особое внимание уделяется сжатию и изгибу. В конструкциях с сильной нагрузкой используют марки М250 и М300. Показатель морозостойкости должен составлять не менее F50-F75, пористости – более 8%. Для полнотелого керамического камня характерно плохое сопротивление теплопередаче. Поэтому для улучшения теплоизоляции наружных стен необходимо выполнять дополнительную теплоизоляцию.

Пустотелый керамический кирпич пригоден для возведения любых стен в малоэтажных зданиях, не несущих слишком большую нагрузку, для заполнения каркаса и перегородок многоэтажных высотных строений. Пустоты могут быть расположены горизонтально и вертикально, а их форма может быть квадратной, круглой, овальной или прямоугольной. Следует учитывать, что горизонтальные пустоты снижают прочность стройматериала, его марки М25-М100.

Благодаря большому количеству пустот (13% и больше) пустотелый керамический камень выгоден экономически. На его производство расходуется значительно меньше сырья, что сказывается на реализационной цене. Кроме того, он имеет высокие теплоизолирующие свойства, что немаловажно для жилых помещений.

Облицовочный керамический кирпич

Схема облицовки стены керамическим кирпичом.

Облицовочный кирпич еще называют лицевым или фасадным. Основное назначение – внешняя облицовка строений. Для него очень важен внешний вид – одинаковый равномерный цвет, отсутствие расслоения или трещин на поверхности, гладкие грани и точная форма. В большинстве случаев облицовочный керамический кирпич является пустотелым, поэтому для него характерны высокие теплотехнические характеристики и морозостойкость.

Существует несколько разновидностей облицовочного керамического кирпича:

- обычный;

- фактурный;

- фигурный;

- ангобированный;

- глазурованный.

Обычный облицовочный материал имеет гладкую лицевую поверхность, которая может иметь разнообразную окраску, полученную за счет состава сырья, времени и температуры обжига. Несмотря на довольно высокую цену, он довольно популярен, так как такая облицовка здания долговечна и не требует частого ремонта.

Несмотря на довольно высокую цену, он довольно популярен, так как такая облицовка здания долговечна и не требует частого ремонта.

Для фактурной облицовки используют кирпич, ложок и тычок которого имеют рельефный рисунок. Чаще всего это имитация дерева, натурального камня, геометрические узоры, эффект состаривания и другое. Фигурный кирпич используют для отделки всевозможных скошенных и закругленных элементов – арок, колонн, декоративных элементов.

Ангобированный кирпич представляет собой двухслойный цветной искусственный камень с ровной матовой поверхностью. Декоративный слой ангоб получается в результате нанесения на высушенный сырец тонкого слоя окрашенной специальными красителями белой глины. Цветная блестящая поверхность глазурованного кирпича получается при нанесении глазури на обожженный кирпич, основной составляющей которой является легкоплавкое стекло. После вторичного обжига образуется стекловидное водонепроницаемое покрытие, значительно повышающее морозостойкость керамического материала.

Специальный материал

В некоторых случаях необходимо применение искусственного керамического камня с особыми характеристиками. Примером может служить клинкерный и шамотный кирпич.

Главное предназначение клинкерного керамического кирпича – облицовка фасадов и цоколей, мощение пола в производственных зданиях, улиц, дорог, дворов. Для этого вида продукции характерна высокая морозостойкость – минимальная марка F50, и прочность М400-М1000. Такие высокие показатели достигаются благодаря использованию в качестве основного сырья тугоплавкой глины, которая проходит обжиг при высоких температурах, значительно превышающих температуру обжига обычного кирпича.

Стоимость этого материала довольно высокая, поэтому его применяют только там, где условия эксплуатации очень интенсивные. В качестве недостатков нужно отметить высокую теплопроводность клинкерного керамического кирпича, вызванную большой плотностью материала.

В местах контакта с открытым огнем, например, в печках и каминах, используют специальный огнеупорный керамический кирпич, изготовленный из шамотной глины. Он способен выдержать большие температуры – до 1600 градусов. Его форма довольно разнообразна – классическая прямоугольная, клиновидная, трапецеидальная и арочная.

Он способен выдержать большие температуры – до 1600 градусов. Его форма довольно разнообразна – классическая прямоугольная, клиновидная, трапецеидальная и арочная.

ГОСТ 7484-78 Кирпич и камни керамические лицевые. Технические условия / 7484 78

ГОСТ 7484-78

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КИРПИЧ И КАМНИ

КЕРАМИЧЕСКИЕ ЛИЦЕВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01.07.79

Настоящий стандарт распространяется на кирпич и камни керамические лицевые, изготовляемые из глин, трепелов и диатомитов методами пластического формования или полусухого прессования с добавками или без них, с нанесением фактурного слоя или без него.

Кирпич и камни предназначаются для кладки и одновременной облицовки наружных и внутренних стен зданий и сооружений.

1.1. Кирпич и камни по теплопроводности и прочности при сжатии классифицируются по стандартам на материалы конкретных видов.

1.2. По форме, размерам и объемной массе кирпич и камни должны соответствовать требованиям ГОСТ 530.

По соглашению предприятия-изготовителя с потребителем могут выпускаться камни других размеров, а также профильные изделия, форма и размеры которых указывают в заказе.

1.3. По прочности кирпич и камни подразделяются на марки: 300, 250, 200, 150, 125, 100 и 75.

Кирпич и камни марки 75 допускается выпускать на отдельных предприятиях по согласованию с потребителями.

1.4. По морозостойкости кирпич и камни подразделяют на марки: F25; F35 и F50.

1.5. По виду лицевой поверхности кирпич и камни подразделяются:

— с гладкой лицевой поверхностью;

— с рельефной лицевой поверхностью;

— с офактуренной лицевой поверхностью.

1.6. Кирпич и камни изготовляют:

— с гладкой и рельефной лицевой поверхностью естественного цвета или окрашенными в массе путем ввода в сырьевые материалы добавок;

— с офактуренной лицевой поверхностью - торкретированием минеральной крошкой, ангобированием, глазурованием или двухслойным формованием.

2.1. Кирпич и камни должны соответствовать требованиям настоящего стандарта и изготовляться по технологическим регламентам, утвержденным в установленном порядке.

2.2. Кирпич и камни по форме, размерам и расположению пустот в изделиях, толщине наружных стенок, диаметру цилиндрических пустот, ширине щелевых пустот, трещинам в межпустотных перегородках, недожогу и пережогу, отклонениям для нелицевой поверхности изделий по внешним признакам (отклоненное от перпендикулярности поверхностей и ребер, отбитость и притупленность углов и ребер, наличие трещин) должны отвечать требованиям ГОСТ 530.

2.3. Трещины на лицевой поверхности кирпича и камней, а также трещины и расслоения по контакту фактурного слоя с основной массой изделий не допускаются.

2.4. Кирпич и камни должны иметь две лицевые поверхности — тычковую и ложковую.

По соглашению предприятия-изготовителя с потребителем допускается выпускать кирпич и камни с одной лицевой поверхностью.

2.5. На лицевой поверхности кирпича и камней не должно быть отколов, в том числе от известковых включений, пятен, выцветов и других дефектов, видимых на расстоянии 10 м на открытой площадке при дневном освещении.

Цвет, рисунок рельефа и другие показатели внешнего вида лицевой поверхности изделий должны соответствовать утвержденному в установленном порядке образцу-эталону.

2.6. Допускаемые отклонения от номинальных размеров и

показателей внешнего вида лицевой поверхности кирпича и камней не должны

превышать на одном изделии значений, указанных в табл. 1.

1.

Таблица 1

|

Наименование показателя |

Значение |

|

Отклонения от размеров, мм, не более: |

|

|

— по длине |

±4 |

|

— по ширине |

±3 |

|

— по толщине |

+3 -2 |

|

Отклонение от перпендикулярности граней и ребер кирпича и камня, отнесенное к длине 120 мм, мм, не более |

2 |

|

Отклонение от прямолинейности лицевых поверхностей и ребер, не более: |

|

|

— по ложку |

3 |

|

— по тычку |

2 |

|

Отбитость или притупленность углов и ребер длиной от 5 до 15 мм, шт., не более |

1 |

|

Отдельные посечки шириной не более 0,5 и длиной до 40 мм на 1 дм2 лицевой поверхности, шт., не более |

2 |

2. 7. Глазурованные поверхности кирпича и камней по

показателям внешнего вида должны соответствовать требованиям, указанным в табл.

2.

7. Глазурованные поверхности кирпича и камней по

показателям внешнего вида должны соответствовать требованиям, указанным в табл.

2.

Таблица 2

|

Наименование показателя |

Норма |

|

Наплывы и волнистость глазури, засорение, неравномерность окраски глазури, видимые с расстояния 10 м |

Не допускаются |

|

Наколы (углубления в глазури) диаметром более 2 мм |

То же |

|

Пузыри (вздутия) общей площадью более 2 см2 для кирпича и более 4 см2 для камня |

» |

|

Мушки (темные точки) диаметром более 3 мм отдельные рассеянные |

Не допускаются более 3 шт. для кирпича и более 6 шт. для камня |

|

Плешины общей площадью более 2 см2 для кирпича и более 4 см2 для камня |

Не допускаются |

|

Сухость глазури общей площадью более 2 см2 для кирпича и более 4 см2 для камня |

Не допускается |

|

Слипыш зашлифованный общей площадью более 2 см2 для кирпича и более 4 см2 для камня |

То же |

|

Щербины и зазубрины на кромках глазурованной поверхности шириной более 4 мм и длиной более 10 мм |

Не

допускаются более 4 шт. |

2.8. Общее количество кирпича и камней с отбитостями, превышающими допустимые настоящим стандартом, включая парный половняк, не должно быть более 5 %.

2.9. Предел прочности при сжатии и изгибе кирпичей и предел прочности при сжатии камней (без вычета площади пустот) должен быть не менее значений, указанных в табл. 3.

Таблица 3

|

Марка кирпича и камней |

Предел прочности, кгс/см2 |

|||||

|

при сжатии |

при изгибе |

|||||

|

для кирпича и камней пластического формования и полусухого прессования |

для сплошного и с технологическими пустотами кирпича пластического формования |

для сплошного и пустотелого кирпича полусухого прессования и пустотелого кирпича пластического формования |

||||

|

средний для пяти образцов |

наименьший для отдельного образца |

средний для пяти образцов |

наименьший для отдельного образца |

средний для пяти образцов |

наименьший для отдельного образца |

|

|

300 |

300 |

250 |

44 |

22 |

34 |

17 |

|

250 |

250 |

200 |

40 |

20 |

30 |

15 |

|

200 |

200 |

150 |

34 |

17 |

26 |

13 |

|

150 |

150 |

125 |

28 |

14 |

20 |

10 |

|

125 |

125 |

100 |

25 |

12 |

18 |

9 |

|

100 |

100 |

75 |

22 |

11 |

16 |

8 |

|

75 |

75 |

50 |

18 |

9 |

14 |

7 |

2. 10. Водопоглощение кирпича и камней должно быть не менее

6 % и для кирпича и камней, изготовляемых из беложгущихся глин, не более 12 % -

карбонатосодержащих глин и глин с добавкой карбонатов (содержание которых в

пересчете на CaCO3 не менее

10 %) и из глин с добавкой трепелов и диатомитов не более 20 %, из остальных

глин — не более 14 %, из трепелов и диатомитов — не более 28 % от массы этих

изделий, высушенных до постоянной массы.

10. Водопоглощение кирпича и камней должно быть не менее

6 % и для кирпича и камней, изготовляемых из беложгущихся глин, не более 12 % -

карбонатосодержащих глин и глин с добавкой карбонатов (содержание которых в

пересчете на CaCO3 не менее

10 %) и из глин с добавкой трепелов и диатомитов не более 20 %, из остальных

глин — не более 14 %, из трепелов и диатомитов — не более 28 % от массы этих

изделий, высушенных до постоянной массы.

2.11. Кирпич и камни должны быть морозостойкими и в насыщенном водой состоянии должны выдерживать без каких-либо признаков видимых повреждений (расслоение, шелушение, растрескивание, выкрашивание) циклы попеременного замораживания и оттаивания, не менее:

25 — для марки F25;

35 — для марки F35;

50 — для марки F50.

Кирпич и камни из карбонатосодержащих глин с водопоглощением более 14 % и из трепелов и диатомитов должны иметь марку не менее F35.

2.12. В отдельных южных климатических районах по разрешению органов государственного управления строительством допускается выпускать кирпич и камни с морозостойкостью не менее 15 циклов попеременного замораживания и оттаивания, если на опыте прошлого строительства в этих районах эти изделия обеспечивают долговечность наружных ограждающих конструкций зданий.

2.13. Кирпич и камни высшей категории качества должны удовлетворять требованиям:

— марка изделий по прочности должна быть не менее 100;

— изделия должны выдерживать не менее 35 циклов попеременного замораживания и оттаивания;

— отбитости и притупленности углов и ребер длиной от 5 до 10 мм не допускаются в количестве более одной;

— общее количество кирпича и камней с отбитостями, превышающими допустимые настоящим стандартом, включая парный половняк, не должно быть более 3 %.

2.14. Глазурованные поверхности кирпича и камней высшей категории качества дополнительно должны удовлетворять требованиям:

— мушки (темные точки) диаметром более 1,5 мм

отдельные рассеянные не допускаются в количестве более 3 шт. для кирпича и

более 6 шт. для камня;

для кирпича и

более 6 шт. для камня;

— плешины общей площадью более 1 см2 для кирпича и более 2 см2 для камня не допускаются.

3.1. Кирпич и камни должны быть приняты отделом технического контроля предприятия-изготовителя, которое гарантирует соответствие их требованиям настоящего стандарта при соблюдении потребителем условий погрузки, транспортирования, выгрузки и хранения.

3.2. Размер партии кирпича и камней устанавливают в соответствии с ГОСТ 530.

3.3. Для приемочного контроля от каждой партии кирпича или камней отбирают образцы в количестве 0,5 %, но не менее чем по 25 шт. кирпича и 15 шт. камней.

Для испытания изделий на морозостойкость дополнительно отбирают 5 шт. кирпича или камней.

Образцы отбирают из разных клеток или поддонов в заранее согласованной последовательности.

Отобранные образцы проверяют по размерам и показателям внешнего вида.

3.4. Из числа образцов, отобранных согласно п. 3.3, подвергают испытаниям для определения:

— предела прочности при сжатии кирпича — 10 шт., камней — 5 шт.;

— предела прочности при изгибе кирпича — 5 шт.;

— водопоглощения кирпича или камней — 3 шт;

— морозостойкости кирпича или камней — 5 шт.;

— наличия известковых включений в кирпиче или камнях - 5 шт.

3.5. Если в результате испытаний отобранных образцов будет установлено несоответствие хотя бы одному из показателей настоящего стандарта, то по этому показателю проводят повторное испытание удвоенного количества образцов, отобранных из той же партии.

При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

3.6. Контрольную проверку качества кирпича и камней

осуществляют государственные и ведомственные инспекции по качеству или

потребитель, применяя указанный выше порядок отбора образцов и проведения их

испытаний.

4.1. Размеры кирпича и камней, а также пустот, толщину наружных стенок, длину трещин и отбитости или притупленности углов и ребер, показатели (дефекты) внешнего вида глазурованной поверхности кирпича и камней измеряют с погрешностью до 1 мм металлической измерительной линейкой по ГОСТ 427 или специальными контрольными шаблонами.

Для определения размеров кирпича или камней замеры производят в трех местах — по ребрам и середине грани. За окончательный результат измерений принимают среднее арифметическое трех замеров.

Ширину посечек определяют с помощью мерной лупы с четырехкратным увеличением по ГОСТ 25706.

4.2. Отклонение от перпендикулярности граней и ребер кирпича и камней определяют стальным угольником путем приложения его к ложку и замера наибольшего зазора между тычком и внутренним краем угольника с погрешностью до 1 мм.

4.3. Отклонение от прямолинейности лицевых поверхностей и ребер кирпича и камней определяют по ГОСТ 530.

4.4. Наличие известковых включений (дутиков) определяют путем пропаривания изделий в сосуде.

Образцы, не подвергавшиеся воздействию влаги, укладывают на решетку, помещенную в сосуд с крышкой. Налитую под решетку воду подогревают до кипения. Кипячение продолжают в течение 1 ч. Затем образцы охлаждают в этом закрытом сосуде в течение 4 ч, после чего их вынимают и осматривают. Испытанные кирпичи и камни не должны иметь трещин, повреждений углов, ребер и поверхностей в количестве, не допускаемом настоящим стандартом.

Испытание кирпича и камней на наличие известковых включений проводят не реже одного раза в месяц и каждый раз при изменении содержания карбонатных включений в исходном сырье.

4.5. Предел прочности кирпича и камней при сжатии и предел прочности кирпича при изгибе определяют по ГОСТ 8462.

4.6. Водопоглощение и морозостойкость кирпича и камней

определяют по ГОСТ 7025.

Метод одностороннего замораживания до 1 января 1982 г. применяют факультативно для накопления опыта и данных, а затем этот метод, как наиболее близкий к условиям эксплуатации этих изделий, применяют в качестве основного.

Температура воды при определении водопоглощения должна быть (20 ± 3) °С.

Предприятие-изготовитель обязано проводить испытание кирпича и камней на морозостойкость не реже одного раза в квартал и каждый раз при изменении технологии или сырья (изменения состава шихты, параметров формования, режима обжига).

4.7. При определении соответствия лицевой поверхности кирпича и камней утвержденным образцам-эталонам по цвету и тону окраски, рисунку рельефа, наличию пятен, выцветов, отколов, в том числе от известковых включений, недожога и пережога, а также других дефектов внешнего вида отобранную от партии пробу кирпича и камней укладывают вперемежку с образцами-эталонами на вертикально установленном щите площадью не менее 1 м2. Осмотр производят с расстояния 10 м на открытой площадке при дневном освещении. При несоответствии изделий образцам-эталонам партия приемке не подлежит.

5.1. Кирпич и камни должны иметь на одной нелицевой поверхности оттиск-клеймо с обозначением марки предприятия-изготовителя.

5.2. Предприятие-изготовитель обязано сопровождать партию кирпича и камней паспортом, в котором должно быть указано:

— наименование и адрес предприятия-изготовителя и его подчиненность;

— наименование продукции и вид лицевой поверхности;

— номер партии, количество отгружаемой продукции;

— марка кирпича по прочности при сжатии и изгибе, марка камней по прочности при сжатии;

— результаты испытаний на водопоглощение и гарантированная марка по морозостойкости;

— дата выдачи паспорта;

5.3. Кирпич и камни должны храниться в клетках на

подкладках, поддонах или в контейнерах раздельно по маркам, виду и цвету

лицевых поверхностей.

При хранении не разрешается устанавливать поддоны с кирпичом или камнями друг на друга выше двух рядов.

5.4. Перевозку кирпича и камней в транспортных средствах (автомобили, железнодорожные платформы и вагоны, суда) следует производить на поддонах или в контейнерах.

На поддон кирпич и камни должны укладывать «елочкой» или другим способом, обеспечивающим устойчивость пакета в процессе транспортирования.

При укладке глазурованных кирпича или камней на поддон или в контейнер между глазурованными поверхностями прокладывают плотную бумагу по ГОСТ 2228 или ГОСТ 8273.

5.5. При погрузке, транспортировании и выгрузке кирпича и камней должны быть приняты меры, обеспечивающие их сохранность от механических повреждений и загрязнения.

5.6. Погрузку и выгрузку кирпича и камней следует производить механизированным способом с помощью специальных захватов и механизмов.

5.7. Погрузка кирпича и камней навалом (набрасыванием) и выгрузка их сбрасыванием запрещаются.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР, Государственным комитетом СССР по делам строительства

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 24.10.78 № 206

3. ВЗАМЕН ГОСТ 7484-69

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ. Сентябрь 2001 г.

Испытания кирпича на прочность, сжатие, на изгиб. Определение прочности кирпича

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Испытание кирпича и камней керамических |

|||

| 19 | Определение марки кирпича при сжатии и изгибе | ГОСТ 530-2012 ГОСТ 8462-85 |

250 |

| 20 | Определение плотности кирпича/камня | ГОСТ 7025-91 | 800 |

| 21 | Определение морозостойкости кирпича/камня | ГОСТ 7025-91 | 500 (1 цикл) |

| 22 | Определение водопоглощения кирпича/камня | ГОСТ 7025-91 | 2000 |

Строительная лаборатория «Тест Констракшн» выполняет услуги по проведению испытаний кирпича и керамических камней на прочность. Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

При проведении испытаний проверяются следующие параметры:

- Прочность;

- Морозостойкость;

- Водопоглощение;

- Средняя плотность.

Прочность кирпича (ГОСТ 8462-85) определяется при проведении испытаний на сжатие и изгиб. Прочность определяется путем испытания серии образцов (10 штук). При испытании образца на изгиб нагрузка прикладывается в середине пролета кирпича и равномерно распределяется по ширине образца. Предел прочности при сжатии определяется на двух целых образцах или из двух его половинок.

Морозостойкость кирпича (ГОСТ 7025-91) определяется при замораживании и оттаивание нескольких образцов в морозильной камере (-15-20 С) в лабораторных условиях. Для контроля образцов по степени повреждения и потере массы отбирают не менее 5 образцов. Для контроля морозостойкости по потере прочности отбирают не менее 20 образцов. Образцы перед проведением испытаний насыщают водой. Замораживание и оттаивание образцов должно проходить в контейнерах с водой. Продолжительность одного цикла замораживания должна быть не менее 4 часов.

Водопоглощение кирпича (ГОСТ 7025-91). В зависимости от метода водопоглощение может определяться в воде при атмосферном давлении, под вакуумом и в кипящей воде при атмосферном давлении. Определение водопоглощения происходит при насыщения образцов в воде. Образцы перед проведение испытаний предварительно высушивают до постоянной массы. Минимальное количество образцов в серии составляет 3 шт.

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Испытание кирпича и камней керамических |

|||

| 19 | Определение марки кирпича при сжатии и изгибе | ГОСТ 530-2012

ГОСТ 8462-85 |

250 |

| 20 | Определение плотности кирпича/камня | ГОСТ 7025-91 | 800 |

| 21 | Определение морозостойкости кирпича/камня | ГОСТ 7025-91 | 500 (1 цикл) |

| 22 | Определение водопоглощения кирпича/камня | ГОСТ 7025-91 | 2000 |

Строительная лаборатория «Тест Констракшн» выполняет услуги по проведению испытаний кирпича и керамических камней на прочность. Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

При проведении испытаний проверяются следующие параметры:

- Прочность;

- Морозостойкость;

- Водопоглощение;

- Средняя плотность.

Прочность кирпича (ГОСТ 8462-85) определяется при проведении испытаний на сжатие и изгиб. Прочность определяется путем испытания серии образцов (10 штук). При испытании образца на изгиб нагрузка прикладывается в середине пролета кирпича и равномерно распределяется по ширине образца. Предел прочности при сжатии определяется на двух целых образцах или из двух его половинок.

Морозостойкость кирпича (ГОСТ 7025-91) определяется при замораживании и оттаивание нескольких образцов в морозильной камере (-15-20 С) в лабораторных условиях. Для контроля образцов по степени повреждения и потере массы отбирают не менее 5 образцов. Для контроля морозостойкости по потере прочности отбирают не менее 20 образцов. Образцы перед проведением испытаний насыщают водой. Замораживание и оттаивание образцов должно проходить в контейнерах с водой. Продолжительность одного цикла замораживания должна быть не менее 4 часов.

Водопоглощение кирпича (ГОСТ 7025-91). В зависимости от метода водопоглощение может определяться в воде при атмосферном давлении, под вакуумом и в кипящей воде при атмосферном давлении. Определение водопоглощения происходит при насыщения образцов в воде. Образцы перед проведение испытаний предварительно высушивают до постоянной массы. Минимальное количество образцов в серии составляет 3 шт.

Клинкерный кирпич: особенности и уникальные характеристики

Появление клинкерного кирпича на российском строительном рынке вызвало у широкого круга потребителей целый ряд вопросов. Кроме основного вопроса о том, что это такое, одним из главных сомнений покупателей является более высокая стоимость клинкерного кирпича по сравнению с обычным. Чаще всего именно это останавливает наших сограждан от выбора клинкерного кирпича в качестве материала для будущего дома?

Чаще всего именно это останавливает наших сограждан от выбора клинкерного кирпича в качестве материала для будущего дома?Учитывая то, что каждый, кто строит дом, мечтает, чтобы в нем смогли комфортно жить не только дети и внуки, а еще и правнуки, стоит подходить к выбору основного строительного материала своего семейного гнезда очень осмотрительно. В том, что кирпич является наиболее предпочтительным строительным материалом, никто не сомневается. А вот как выбрать из имеющегося разнообразия лучший, а значит, и самый долговечный кирпич

Давайте сравним основные характеристики среднестатистического строительного керамического кирпича и клинкерного кирпича. И в том, и в другом случае будут выбраны средние значения качественных изделий в среднем ценовом диапазоне.

- Прочность клинкерного кирпича

По общепринятым правилам этот параметр маркируется буквой «М» и означает разрешенную нагрузку на 1см2 кирпича (в кг). В практике российского строительства наиболее востребован кирпич марки М100. Из него строят здания до пяти этажей, в том числе частные дома, школы, детские сады и пр. Для многоэтажных домов применяют керамический кирпич марки М200.

Для качественного клинкерного кирпича, выполненного по всем канонам технологий, обычной маркой прочности является М400. Именно это позволяет производителям клинкерного кирпича давать гарантию на свои изделия 100 лет (!).

- Водопоглощение клинкера

Способность кирпича вбирать в себя влагу и удерживать ее существенно влияет на качество строительного материала. У напитанного водой кирпича снижается прочность, уменьшаются теплопроводность и плотность. Согласно российскому ГОСТу, допустимой нормой водопоглощения для лицевого кирпича является 12-14%. Как определяется процент водопоглощения? Изначально кирпич взвешивается, а затем его на 2 суток укладывают в чистую воду. После этого проводится второе контрольное взвешивание. Соотношение полученной разницы в процентах и есть значение показателя водопоглощения.

После этого проводится второе контрольное взвешивание. Соотношение полученной разницы в процентах и есть значение показателя водопоглощения.

Клинкерный кирпич имеет водопоглощение менее 5%, за счет этого у него существенно выше характеристики прочности, плотности и теплопроводности. Часто именно высокий показатель водопоглощения является причиной появления высолов на кирпичной кладке. Низкое водопоглощение клинкерного кирпича поможет избежать неприятных сюрпризов в виде белых разводов на кирпичной кладке вашего дома.

- Морозоустойчивость клинкера

Этот показатель обозначается буквой F и означает способность строительного материала выдерживать попеременное замерзание (при -15 градусах) и оттаивание ( около +20 градусов). Замеры проводятся в лабораторных условиях, цифра после буквы F означает то, сколько раз кирпич замораживали и нагревали до появления структурных повреждений (трещин, шелушений поверхности). Отечественный ГОСТ разрешает использовать лицевой кирпич от F25 и выше.

Клинкерный кирпич имеет показатель F300. В условиях сложных российских климатических условий, этот показатель является одним из определяющих при выборе оптимального вида кирпича.

- Насыщенный цвет клинкера

Блеклый, не эстетичный вид выцветшей кирпичной кладки наводит на мысль о сомнительном качестве строительного материала. В случае с использованием клинкерного кирпича, такой «эффект» просто невозможен. Клинкер устойчив к воздействию солнечных лучей и не меняет оттенок цвета при эксплуатации Клинкерный кирпич имеет одинаковый цвет по всей толщине и даже через 100 лет будет выглядеть так же, как и сразу после строительства.

- Экологичность клинкера, возможность участия в проектах «Зеленое строительство»

Сегодня мысль о том, что дом должен быть безопасной средой обитания для человека и минимально влиять на окружающую среду, нашла отклик во всевозможных проектах «Зеленого строительства». Такой «диагноз» дому имеет право поставить определенная комиссия, рассмотрев совокупность всех характеристик дома. Клинкерный кирпич является идеальным решением для таких проектов, так как при его производстве используются только природные добавки. Все уникальные цветовые решения клинкерных изделий осуществляются за счет скрупулезного подбора естественных пигментов.

Такой «диагноз» дому имеет право поставить определенная комиссия, рассмотрев совокупность всех характеристик дома. Клинкерный кирпич является идеальным решением для таких проектов, так как при его производстве используются только природные добавки. Все уникальные цветовые решения клинкерных изделий осуществляются за счет скрупулезного подбора естественных пигментов.

Если при строительстве дома вы задумываетесь о его долговечности, надежности и безопасности, обратите свой взгляд на клинкерный кирпич. Дома из клинкера очень распространены в Европе и служат целым поколениям семей верой и правдой. Кирпичная кладка из клинкерного кирпича поражает благородством фактуры и естественностью цветовых решений. Выбирайте для своего дома только самые лучшие материалы!

(PDF) Эффект границы раздела в водопоглощении в керамическом кирпиче

1400 A.S. Guimarães et al. / Energy Procedure 78 (2015) 1395 — 1400

4.

Выводы

Результаты экспериментальной кампании по поглощению в образцах глиняного кирпича с швами и швами

с различными конфигурациями контактов (идеальный контакт, гидравлическая непрерывность) и без них. и воздушное пространство между слоями) показали, что

, когда влага достигает границы раздела, происходит замедление процесса смачивания из-за сопротивления поверхности раздела hygric

[1, 2, 11, 12].Основные выводы:

x

Кривая поглощения воды за счет капиллярного действия на первом этапе поглощения прямо пропорциональна квадратному корню из времени

, как и ожидалось [3, 4];

x

Расчет коэффициента капиллярности глиняного кирпича без границ раздела (монолитный) и с тремя различными интерфейсами

: идеальный контакт, воздушное пространство и гидравлическая непрерывность (раствор) приводит к аналогичному значению, в первых весах

вода фронт ниже, чем положение границы раздела, поэтому, как и следовало ожидать, на капиллярный коэффициент, рассчитанный

для первого шага, не повлияла граница раздела;

x

Коэффициент поглощения для всех исследованных случаев составляет около 0. 07 кг / м2с0,5, как ожидалось [9];

07 кг / м2с0,5, как ожидалось [9];

x

Расчет гидравлического сопротивления в трех различных интерфейсах, которые обусловили максимальный поток

передаваемый — FLUMAX был между 4×10-6 кг / м² и 70×10-6 кг / м², ниже для воздушного пространства и выше до

гидравлическая непрерывность;

x

Максимальный передаваемый поток — FLUMAX является важным входным параметром при численном моделировании многослойных строительных компонентов

и является параметром, всегда получаемым экспериментально.

x

Этот результат, полученный для трех различных проанализированных интерфейсов, будет важным параметром, например, при проектировании

и оптимизации системы вентиляции основания стены с учетом реальных многослойных стен [13].

Благодарности

Авторы выражают признательность Фонду науки и технологий (FCT) за финансовую поддержку

(PTDC / ECM-COM / 3080/2012).

Ссылки

[1] Freitas V.P. де, Перенос влаги в стенах здания — Анализ явления интерфейса.Докторская диссертация, FEUP, Порту, Португалия; 1992. (на

португальском языке)

[2] Фрейтас В.П. де, Абрантес В. и Краус П. — Миграция влаги в стенах зданий — Анализ явления взаимодействия а — Строительство и

Окружающая среда, Международный журнал строительных наук и его приложения, т. 3 1, нет. 2, 1996, ISSN0360-1 323, Великобритания.

[3] CEN: Тепловые характеристики зданий и их компонентов, определение коэффициента водопоглощения, TC 89 / WG10 N70,

1994.

[4] Rego T. Efeito de soluções aquosas salinas nos processos de embebição de paredes com múltiplas camadas. Dissertação de Mestrado,

Faculdade de Engenharia da Universidade do Porto, 2014.

[5] П. Мухопадхьяя, П. Гудро, К. Кумаран и Н. Нормандин: Влияние температуры поверхности на коэффициент водопоглощения

строительных материалов , Институт исследований в строительстве, отчет NRCC-45369, Национальный исследовательский совет, Оттава, Канада, 2002.

[6] Пел Л., Перенос влаги в пористых строительных материалах. Кандидатская диссертация, Технологический университет Эйндховена, 1995.

[7] EN 1015-18 — Методы испытаний строительного раствора для кирпичной кладки — Часть 18: Определение коэффициента водопоглощения за счет капиллярного действия затвердевшего раствора

. CEN, 2002.

[8] Бомберг М., Поток влаги через пористые строительные материалы, Отчет № 52, Отдел строительных технологий, Лундский институт

Technology, Лунд, Швеция, 1974.

[9] Фрейтас В.П. де, Торрес И., Гимарайнш А. С .: Повышающаяся влажность — Техническое примечание. FEUP, October, 2008.

[10] Дерлуин Х., Янссен Х., Кармелиет Дж. Влияние природы границ раздела на капиллярный транспорт в слоистых материалах. Строительство и

Строительные материалы, 2011, 25, 3685–3693.

[11] Цю X. Перенос влаги через границы раздела между строительными материалами. Доктор философии, Университет Конкордия, Монреаль, 2003.

[12] Уилсон, М.А., Хофф, В.Д., Холл К., Движение воды в пористых строительных материалах. XIII. Поглощение в двухслойном композитном материале,

Строительство и окружающая среда, 1995, Vol. 30, № 2, с. 209-219.

[13] Гимарайнш А. С., Дельгадо Дж. М. П. К., Фрейтас В. П. де, Математический анализ процесса испарения при новой технологической обработке

возрастающей влажности в исторических зданиях, зданиях и окружающей среде, 2010, том. 45 (11), 2414-2420.

Определение содержания влаги в стенах из керамического кирпича с помощью георадара

Mas-Guindal, A.J .: La Concepción estructural de la fábrica en la arquitectura. Инф. Констр. 56 (496), 109–124 (2005)

Google ученый

RILEM TC 177-MDT 2005. MD.E.1: Определение распределения и уровня влажности с помощью радара в кирпичной кладке, построенной из обычных блоков. Матер. Struct. 38 , 283–288 (2005)

MD.E.1: Определение распределения и уровня влажности с помощью радара в кирпичной кладке, построенной из обычных блоков. Матер. Struct. 38 , 283–288 (2005)

Бинда, Л., Колла, К., Форд, М.К .: Определение капиллярности влаги в кладке с помощью цифрового импульсного радара.Констр. Строить. Матер. 8 (2), 101–107 (1994)

Артикул Google ученый

Морикони, М., Кастеллано, М.Г., Коллепарди, М .: Износ каменной кладки стен исторических зданий, нанесенный строительным раствором. История болезни: крот Ванвителли в Анконе. Матер. Struct. 27 (7), 408–414 (1994)

Артикул Google ученый

Gea, S., Quinteros, R., Наллим, Л .: Контроль за процессами десумификации де мурос с георрадаром. Un edificio patrimonial como caso de studio. В: Proceedings of International Symposium on XII Congreso latinoamericano de Patología (ConPat 2013), Картахена-де-Индиас, Колумбия, 30 сентября — 4 октября 2013 г., Колумбия

Тости, Ф., Слоб, Э .: Определение, автор: с помощью георадара для определения объемного содержания воды в конструкциях, основаниях, фундаментах и грунте. В: Бенедетто, А., Паевскки, Л. (ред.) Применение наземного радиолокатора в гражданском строительстве, стр.163–194. Шпрингер, Швейцария (2015)

Google ученый

Майерхофер, Ч .: Комбинация методов неразрушающего контроля для оценки каменных конструкций. В: Материалы международного симпозиума RILEM по оценке бетонных, каменных и деревянных конструкций на месте (SACoMaTiS 2008), Варенна, Италия, 1-2 сентября 2008 г. RILEM Publications SARL, Франция (2008)

В: Материалы международного симпозиума RILEM по оценке бетонных, каменных и деревянных конструкций на месте (SACoMaTiS 2008), Варенна, Италия, 1-2 сентября 2008 г. RILEM Publications SARL, Франция (2008)

Maierhofer, C. , Лейпольд, С .: Радиолокационное исследование каменных конструкций.NDT & E Int. 34 (2), 139–147 (2001)

Статья Google ученый

Бинда Л., Майерхофер Ч .: Стратегии оценки исторических каменных конструкций. In: Proceedings of International Symposium on RILEM / NSF International Engineering Research and Education Workshop «In-situ Evaluation of the Masonry and Wood Historic Structures: Challenges and Opportunities», Прага, Чешская Республика, 10–14 июля 2006 г. RILEM Publications SARL, Франция ( 2009)

Банджи, Дж. Х., Миллард, С. Г., Грантам, М. Г .: Испытания бетона в конструкциях, 4-е изд. Тейлор и Фрэнсис, Бока-Ратон, Флорида (2006)

Google ученый

Малхотра В.М., Карино, Нью-Джерси: Справочник по неразрушающему контролю бетона, 2-е изд. CRC Press, Бока-Ратон, Флорида (2004)

Google ученый

Анжелики А., Фокайдес П.А., Кристу П., Калогироу С.A .: Применение инфракрасной термографии (IRT) для диагностики зданий: обзор. Прил. Энергетика 134 , 531–549 (2014)

Статья Google ученый

Колла, К., Макканн, Д.М., Форд, М.К .: Радиолокационные испытания каменной композитной конструкции с засыпкой из песка и воды. J. Bridge Eng. 6 (4), 262–270 (2001)

Артикул Google ученый

Бинда, Л., Лензи, Г., Саиси, А.: NDE каменных конструкций: использование радиолокационных испытаний для определения характеристик каменных кладок. В: Материалы Седьмой Международной конференции по структурным неисправностям и ремонту (1997)

Шуллер, М.П .: Неразрушающий контроль и оценка повреждений каменных конструкций. В: Материалы международного симпозиума по RILEM / NSF, международный семинар по инженерным исследованиям и образованию «Оценка каменных и деревянных исторических конструкций на месте: проблемы и возможности», Прага, Чешская Республика, 10–14 июля 2006 г.RILEM Publications SARL, Франция (2009)

Валле, С., Занзи, Л., Рокка, Ф .: Радиолокационная томография для неразрушающего контроля: сравнение методов. J. Appl. Geophys. 41 (2,3), 259–269 (1999)

Артикул Google ученый

Саиси, А., Валле, С., Занзи, Л., Бинда, Л .: Радар и звук как дополнительные и / или альтернативные тесты при обследовании сооружений. В: Proceedings of the International Millennium Congress, Archi (2000)

Шуллер М.П .: Неразрушающий контроль и оценка повреждений каменных конструкций. Прог. Struct. Англ. Матер. 5 (4), 239–251 (2003)

Артикул Google ученый

Майерхофер, Ч., Вёстманн, Дж .: Исследование диэлектрических свойств кирпичных материалов в зависимости от влажности и содержания солей с использованием метода микроволновых импульсов на очень высоких частотах. NDT & E Int. 31 (4), 259–263 (1998)

Артикул Google ученый

Бинда, Л., Саиси, А., Тирабоски, К., Валле, С., Колла, К., Форд, М .: Применение звуковых и радиолокационных тестов на опорах и стенах собора Ното. Констр. Строить. Матер. 17 (8), 613–627 (2003)

Артикул Google ученый

Диаманти, Н., Джаннопулос, А., Форд, М .: Численное моделирование и экспериментальная проверка георадара для исследования разделения колец в мостах арки из кирпичной кладки. NDT & E Int. 41 , 354–363 (2008)

Артикул Google ученый

Бинда, Л., Луалди, М., Саиси, А., Занзи, Л .: Дополнительное использование неразрушающих испытаний на месте для исследования исторических каменных конструкций. В: Труды Девятой Североамериканской конференции масонства (2003)

Лай, У.Л., Кинд, Т., Виггенхаузер, Х .: Использование георадара и частотно-временного анализа для характеристики строительных материалов.NDT & E Int. 44 , 111–120 (2011)

Артикул Google ученый

Аннан А.П .: Электромагнитные принципы георадара (глава 1). В: Jol, H.M. (ред.) Наземный радар: теория и приложения, стр. 3–40. Elsevier Science, Оксфорд (2009)

В: Jol, H.M. (ред.) Наземный радар: теория и приложения, стр. 3–40. Elsevier Science, Оксфорд (2009)

Google ученый

Дэвис, Дж. Л., Аннан, А. П.: Георадар для измерения содержания влаги в почве.В: Дейн Дж. Х., Топп Г. К. (редакторы): Методы анализа почвы, Часть 4: Физический метод, стр. 446–463. Американское общество почвоведов, Фитчбург, Висконсин. Elsevier Science, Oxford (2002)

Laurens, S., Balayssac, JP, Rhazi, J., Klysz, G., Arliguie, G .: Неразрушающая оценка влажности бетона с помощью георадара: экспериментальное исследование и прямое моделирование. Матер. Struct. 38 , 827–832 (2005)

Артикул Google ученый

Де Лоор, Г.П .: Диэлектрические свойства влажных материалов. IEEE Trans. Geosci. Remote Sens. 21 (3), 364–369 (1983)

Артикул Google ученый

Барнс, К.Л., Троттье, Дж. Ф., Форгерон, Д.: Улучшенная оценка бетонного настила моста с помощью георадара за счет учета эффектов глубины и амплитуды сигнала. NDT & E Int. 41 , 427–433 (2008)

Статья Google ученый

Галлахер, Г.П., Лейпер, К., Уильямсон, Р., Кларк, М.Р., Форд, М.К .: Применение георадара во временной области для оценки балласта железнодорожных путей. NDT & E Int. 32 , 463–468 (1999)

Артикул Google ученый

Лай, В., Кинд, Т., Крушвиц, С., Вёстманн, Дж., Виггенхаузер, Х .: Спектральное поглощение воды в строительных материалах пространственных и временных радиолокационных сигналов, проникающих через грунт.NDT & E Int. 67 , 55–63 (2014)

Статья Google ученый

Четранголо, Г.П., Молтини, Г., Доменек, Л.Д., Фиори, Л., Аулет, А.Б., Моркио, А.А.: Cuantificación del Contenido de Humedad en Ladrillos Utilizando Radar Penetrante de Tierra. В: Proceedings of International Symposium on XIII Congreso latinoamericano de Patología (ConPat 2015), 8–10 сентября, Лиссабон, Португалия

Vereecken, E., Роэлс, С .: Гигричность массивной кирпичной стены: Как растворные швы влияют на поток влаги? Констр. Строить. Матер. 41 , 697–707 (2013)

Артикул Google ученый

Минералы | Бесплатный полнотекстовый | Разработка керамических материалов для производства кирпича из гранита

2.1. Материалы

Материалы, используемые в этом проекте, представляют собой обычные промышленные материалы, взятые непосредственно у компаний-производителей без изменения их характеристик.Эти материалы анализируются в методологии, поэтому их описание в этом разделе будет касаться их образования, происхождения и общих качеств.

Процесс сушки был проведен для удаления содержащейся в них воды и обеспечил, в ходе исследования, больший контроль всех переменных, в том числе влажности. Однако наличие влажности на заводе во время производственного процесса не повредит конечному материалу; это просто необходимо принять во внимание, чтобы не добавлять лишнюю воду и соблюдать оптимальные комбинации материалов, представленные в этом исследовании. Поэтому все испытания, описанные в методике, проводятся с сухими материалами и без влаги.

Поэтому все испытания, описанные в методике, проводятся с сухими материалами и без влаги.

Использованные материалы и основа этой работы — глина и шлам для резки камня.

2.1.1. Глина

Используемая глина соответствует региону Хаэн, Испания. В этой географической области существует важная и традиционная промышленность по производству кирпича из красной глины; тот, который использовался в этом исследовании.

Красная глина оценивалась с помощью различных методических тестов; однако следует отметить, что он имеет высокое качество благодаря небольшому размеру частиц и не содержит опасных химических элементов или органических веществ.

Глина, используемая в исследовании, просеивалась через сито 0,25 мм; таким образом, получая материал, который можно легко обрабатывать в смеси.

2.1.2. Шлам для резки камня

Шлам для резки камня, использованный в данном исследовании, принадлежит компаниям, производящим поделочный камень, расположенным в непосредственной близости от города Житомир, Украина.

Эти шламы для резки камня производятся в процессе резки гранита для изготовления различных декоративных элементов.Использование воды для предотвращения нагрева оборудования приводит к образованию шлама при резке камня. Этот шлам после резки камня откладывается в ямах для повторного использования воды после осаждения и сушки отходов за счет естественных процессов испарения. Он имеет уменьшенный размер частиц из-за процесса его образования.

Исходный материал, из которого он производится, очень похож на всем производственном процессе, а также в используемом оборудовании. Этот факт имеет важное значение для использования отходов, поскольку он прямо означает, что физические и химические характеристики шламов камнерезных работ остаются постоянными во времени, на разных производствах и в разные годы.Поэтому легко определить подходящую комбинацию материалов с этими отходами, которая является стабильной и не должна постоянно изменяться в зависимости от свойств отходов. В отношении других типов отходов, таких как отстой сточных вод, строительный мусор и отходы сноса, это не так, поэтому трудно определить оптимальную комбинацию материалов.

В отношении других типов отходов, таких как отстой сточных вод, строительный мусор и отходы сноса, это не так, поэтому трудно определить оптимальную комбинацию материалов.

Физические и химические испытания шламов камнерезных пород определены в методологии.

2.2. Методология

Методология, использованная в этой работе, состоит из серии логически упорядоченных тестов для оценки пригодности включения шламов камнерезных работ в керамические материалы.Таким образом могут быть идентифицированы критические процессы, а также особое внимание, которое необходимо уделить целям исследования.

Во-первых, в качестве основы для любого исследования включения отходов были оценены физические и химические характеристики исходных материалов. С этой целью были проведены испытания для определения химического состава обоих материалов, а также физических свойств, обуславливающих их смешивание, и их совместимости.

Впоследствии, после оценки пригодности шламов для резки камня и глины для производства керамики, различные группы образцов были сопоставлены с возрастающим процентным содержанием отходов, от 100% глины до 100% шламов резки камня.Таким образом можно было получить образцы во всех диапазонах возможностей. Эти образцы были согласованы и спечены для последующей оценки их физических свойств.

Наконец, в качестве основного ограничивающего фактора для правильного изготовления керамики были проведены испытания прочности на сжатие. Все группы образцов были испытаны, оценивая влияние прочности на сжатие с процентным содержанием шламов камнерезных пород. На основании этого исследования удалось получить максимальное включение шламов камнерезных пород в керамику, а также широкий спектр возможных комбинаций с различными физическими и прочностными свойствами для конкретных случаев.

Эта методология подробно описывается в следующих четырех основных блоках: анализ исходных материалов, согласование образцов и физические испытания, цветовой анализ и испытание на прочность при сжатии. В свою очередь, в разделе «Результаты» она описана аналогично представленной схеме.

В свою очередь, в разделе «Результаты» она описана аналогично представленной схеме.

2.2.1. Анализ исходных материалов

Физико-химический анализ свойств исходного материала является основополагающим для установления критериев, которым необходимо следовать в исследовании.Этот анализ предоставляет информацию, необходимую для оценки совместимости материалов, а также наличия определенных химических элементов, которые следует контролировать. Характеристика отходов имеет важное значение для их включения в материал, особенно для снижения воздействия на окружающую среду в связи с их размещением на свалке. Например, использование отходов с загрязнителями и элементами, вредными для окружающей среды, на свалках или заполнение дорожной инфраструктуры не предполагает эффективного повторного использования, поскольку их вымывание может привести к большему загрязнению грунтовых вод, чем их осаждение на свалке.Следовательно, требуется задача определения характеристик, которая будет обусловливать жизнеспособность включения отходов в новый материал или процесс.

Физические испытания, проведенные вокруг глины и шламов камнерезных пород, представляют собой испытания плотности частиц в соответствии со стандартом UNE-EN 1097-7 и индекса пластичности в соответствии со стандартами UNE 103103 и UNE 103104. Плотность Количество частиц рассчитывали пикнометрическим методом с последовательными измерениями веса и объемов в воде образца.С другой стороны, пластичность материалов для керамики важна, поскольку отражает их пластичность, а также процентное содержание глинистых частиц в материалах. Расчет индекса пластичности выполняется методом Касагранде, при этом предел жидкости оценивается с помощью чашки Касагранде и предел пластичности соответствующим методом. Оба теста точно определяют совместимость глин и шламов камнерезных работ, а также возможные объемные поправки, если плотность между двумя материалами сильно различается.

После оценки физических свойств была проведена химическая характеристика обоих материалов. С этой целью были проведены тесты элементного анализа на оборудовании TruSpec Micro марки LECO (LECO, Сент-Джозеф, Мичиган, США), потери при возгорании и рентгеновская флуоресценция на оборудовании ADVANT′XP + компании Thermo Fisher. торговая марка (Thermo Fisher Scientific, Уолтем, Массачусетс, США).

С этой целью были проведены тесты элементного анализа на оборудовании TruSpec Micro марки LECO (LECO, Сент-Джозеф, Мичиган, США), потери при возгорании и рентгеновская флуоресценция на оборудовании ADVANT′XP + компании Thermo Fisher. торговая марка (Thermo Fisher Scientific, Уолтем, Массачусетс, США).

Тест элементного анализа определяет процентное содержание углерода, азота, водорода и серы в образце.Для этого образец сжигается и анализируются газы от горения. В свою очередь, потеря при прокаливании отражает потерю веса после воздействия на образец температуры 1000 ± 10 ° C, отражая процентное содержание органических веществ или карбонатов, присутствующих в образце. Потеря веса также может быть связана с преобразованием некоторых химических соединений или окислением некоторых химических элементов. Это важный тест для керамического сырья, поскольку температура аналогична температуре процесса спекания и отражает свойства конечного материала.Рентгеновский флуоресцентный тест определяет элементный состав проанализированных образцов, показывая неорганический состав материалов количественным методом.

С помощью определенных тестов можно будет оценить наличие вредных химических элементов, элементов, которые будут определять конечный продукт, или физических свойств, которые будут определять совместимость между материалами. Таким образом можно оценить пригодность использования шламов для резки камня в керамике.

2.2.2. Соответствие образцов и физические испытания

После оценки пригодности исходных материалов различные группы образцов были сопоставлены с процентным содержанием глины и шламов камнерезных пород. Первую группу составляют образцы, состоящие только из глины. Эта группа была создана для того, чтобы иметь возможность легко сравнивать свойства керамических шламов и шламов для резки камня в разном процентном соотношении по сравнению с традиционным материалом, оценивая вариации физических и механических свойств.Впоследствии были выполнены различные группы образцов с прогрессивным процентом замещения глины 10% шламом от резания камня, пока не была получена последняя группа образцов со 100% шламом резания камня. Таким образом были получены группы образцов, которые были равномерно распределены во всех возможных комбинациях глин и камнерезных шламов. Состав различных групп согласованных образцов описан в Таблице 1.

Таким образом были получены группы образцов, которые были равномерно распределены во всех возможных комбинациях глин и камнерезных шламов. Состав различных групп согласованных образцов описан в Таблице 1.Тестовые образцы из каждой группы были согласованы в соответствии с той же процедурой.Во-первых, оба элемента, глина и шламы для резки камня, были смешаны в соответствующих процентах в соответствии с семейством. Позже их гомогенизировали и добавляли 10% воды в расчете на процентное содержание сухой смеси по массе, и снова смешивали. Следует отметить, что процент добавленной воды был эмпирически оценен как наиболее подходящий для этого типа материала и процесса уплотнения, более высокий процент вызывает выделение воды, а более низкий процент ведет к более низкой плотности и, следовательно, более низкой прочности на сжатие.Смесь упомянутых выше материалов преобразовывалась в стальную матрицу с внутренними размерами 60 мм в длину и 30 мм в ширину, получая образцы аналогичных пропорций. Уплотнение производили на автоматическом испытательном прессе модели AG-300kNX коммерческого бренда Shimadzu (Шимадзу, Киото, Япония). Эту конформацию выполняли с постоянной скоростью до тех пор, пока не было достигнуто максимальное напряжение уплотнения, 50 ± 1 МПа, это растяжение сохранялось в течение 1 мин, и матрица была удалена из испытательного пресса.Образцы, полученные с помощью этого метода, отражают те же значения, что и у материалов, изготовленных в промышленности, а также у материалов, изготовленных методом экструзии.

Затем образцы различных групп сушили при температуре 105 ± 2 ° C в течение 24 часов для постепенного удаления избытка воды и предотвращения образования трещин в процессе спекания. Эти высушенные образцы были измерены и взвешены для последующих испытаний.

Спекание образцов проводилось в муфельной печи после загрузки всех образцов.Температуру повышали до 4 градусов Цельсия в минуту с комнатной до 950 ± 10 ° C. Эту температуру поддерживали в течение одного часа, и образцы снова охлаждали с той же скоростью.

Спеченные детали были подвергнуты серии стандартизированных испытаний для расчета их физических свойств, испытаний, которые необходимы в области керамических материалов для кирпича. Эти испытания предназначены для определения потери веса, линейной усадки (стандарт UNE-EN 772-16), капиллярного водопоглощения (стандарт UNE-EN 772-11), поглощения холодной воды (стандарт UNE-EN 772-21), открытой пористости и насыпная плотность (стандарт UNE-EN 772-4).

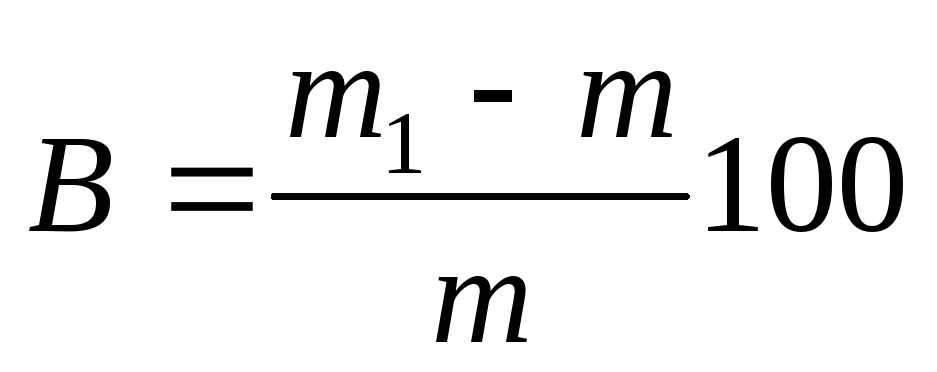

Вариации веса различных образцов до и после процесса спекания отражают линейную усадку и потерю веса образцов. Оба явления очень распространены в керамике, и их необходимо контролировать и ограничивать. Проведение этих испытаний на всех группах образцов точно отражало, как обе характеристики изменяются в зависимости от процентного содержания шламов при резке камня. С другой стороны, испытание на капиллярное водопоглощение состоит из частичного погружения образца в воду при комнатной температуре на короткое время в 1 мин, затем его взвешивания и вычисления этого отношения по разнице масс.Таким образом, это тест, который идеально отражает связь между порами керамического материала; характеристика, которая оказывает значительное влияние на другие свойства, такие как термическая или звукоизоляция.

В свою очередь, испытание на поглощение холодной воды состоит из полного погружения образцов на длительный период — 24 часа. По истечении этого времени образцы снова взвешивают и сравнивают с сухой массой, определяя водопоглощение. Таким образом, испытание отражает поглощающую способность керамики, что является фундаментальным фактом, который необходимо учитывать, когда эти керамические элементы находятся на открытом воздухе.

Наконец, испытание на открытую пористость и объемную плотность рассчитывается с помощью трех типов измерений веса образцов, сухого веса, веса водопоглощения и веса в погруженном состоянии, для этих расчетов, очевидно, необходимо использовать гидростатические весы. Из стандартизованных соотношений и взятия плотности воды по отношению к температуре испытания были рассчитаны открытая пористость и объемная плотность. Эти свойства керамики оказывают значительное влияние на несколько основных свойств, таких как, например, прочность, легкость материала, теплоизоляция, звукоизоляция и т. Д.Следовательно, важно изучить изменение этих свойств в зависимости от процентного содержания шламов для резки камня.

Эти свойства керамики оказывают значительное влияние на несколько основных свойств, таких как, например, прочность, легкость материала, теплоизоляция, звукоизоляция и т. Д.Следовательно, важно изучить изменение этих свойств в зависимости от процентного содержания шламов для резки камня.

2.2.3. Анализ цвета

Цвет — одна из характеристик керамики. Эта характеристика, не ограниченная нормативными требованиями, ограничивается керамической промышленностью. Процессы обеспечения качества в промышленности ограничивают максимально допустимые отклонения в цвете производимых элементов. Таким образом, кирпичи создадут одинаковые оттенки в конструкции.Поэтому это очень важный фактор, который нельзя игнорировать.

Отходы, которые при добавлении к керамическому материалу создают материал с приемлемыми физическими и механическими свойствами, но который резко меняется по цвету, будут отбракованы в большинстве промышленных процессов.

На основании сказанного следует изучить изменение цвета и оценить причины, по которым оно возникает. В основном изменение цвета керамики обусловлено ее химическим составом, при условии, что процесс формования и спекания керамики аналогичен.Таким образом, в этом разделе будут представлены изображения образцов и отражено исследование причин изменения цвета и определение тех химических соединений, которые присутствуют в наиболее влиятельном шламе при резке камня.

Затем, и в этом отношении, чтобы субъективно определить цвет различных семейств керамики, цветовые координаты каждого семейства в основных цветах (красном, зеленом и синем) будут измерены колориметром (RGB- 2, PCE, Мешеде, Германия). Таким образом, можно графически воспроизвести цвет различных керамических материалов, изготовленных с увеличивающимся процентным содержанием камнерезного шлама, и определить, приемлемы ли они для производственной отрасли.

2.2.4. Испытание на прочность при сжатии

Кирпич — это керамический продукт, не имеющий аналогов в строительстве благодаря своим характеристикам, упомянутым выше, а также благодаря своей прочности. Другими словами, механическое сопротивление керамического материала является одним из фундаментальных свойств, которые должен обеспечивать продукт, и в этом отношении оно ограничивается европейскими правилами.

Другими словами, механическое сопротивление керамического материала является одним из фундаментальных свойств, которые должен обеспечивать продукт, и в этом отношении оно ограничивается европейскими правилами.

Испытание на прочность на сжатие проводилось с помощью автоматического испытательного пресса, который непрерывно регистрировал значения напряжения и деформации образца, определяя точку схлопывания образца.Для проведения испытания образцы сушили, а затем испытывали в вышеупомянутом прессе при комнатной температуре. Испытание проводилось с постоянной скоростью нагрузки в секунду и выполнялось одинаково для всех согласованных образцов из разных групп в соответствии с упомянутым стандартом.

Европейский стандарт в этом отношении устанавливает минимальную прочность, ниже которой материал считается бракованным, на уровне 10 МПа. Следовательно, керамические семейства, которые демонстрируют более низкое сопротивление, чем указанное, будут отклонены, устанавливая предел включения шламов камнерезных работ в керамику.С другой стороны, семейства образцов с результатами, превышающими предел, установленный правилами, будут считаться приемлемыми и могут быть использованы для производства кирпичей.

ПРОЧНОСТЬ, ВОДОПОГЛОЩЕНИЕ И ТЕПЛОВЫЙ КОМФОРТ КИРПИЧА С ДРОБЛЕННЫМИ КЕРАМИЧЕСКИМИ ОТХОДАМИ

Ш. К. Амин, Х. А. Сибак, С. А. Эль-Щербины, М. Ф. Абадир. 2016. Обзор управления керамическими отходами в строительстве. Международный журнал прикладных инженерных исследований.11 (4): 2680–2685,

Алонсо-Сантурде, Р., А. Коз, Дж. Р. Вигури, А. Андрес. 2012. Переработка побочных продуктов литья в керамической промышленности: сырой песок и песок в глиняных кирпичах. Журнал строительства и строительных материалов. 7: 96-106. http://doi.org/10.1016/j.conbuildmat.2011.08.022.

Г. Нирмала, Г. Вирутагири. 2015. Взгляд на микроструктуру с технологическим поведением керамического кирпича из отходов. Spectrochimica Acta Часть A: Молекулярная и биомолекулярная спектроскопия. 135: 76-80. http://doi.org/10.1016/j.saa.2014.06.150.

135: 76-80. http://doi.org/10.1016/j.saa.2014.06.150.

Тереза Кулованя, Ева Веймелковица, Ярослав Покорн, Джамал Ахтер Сиддик, Мартин Кепперт, Павла Ровнанчикова, Михал Ондранек, Збынек Керонер, Роберт Дернер. 2015. Технические свойства композиционных материалов, содержащих отходы керамической пыли от передового производства пустотелого кирпича как частичной замены портландцемента. Журнал строительной физики. 40 (1): 17-34. https://doi.org/10.1177/1744259115597228.

Н.Али, К. Якоб, С. Шахидан и С. Р. Абдулла. 2016. Исследование прессованного земляного кирпича, содержащего керамические отходы. ARPN J. Eng. Прил. Sci. 11 (8): 5459-5462.

Сильва, Вамберто Монтейро да, Гёйс, Лучано Коста, Дуарте, Жозе Батиста, Сильва, Жакеланджа Брито да и Акчар, Уилсон. 2014. Включение керамических отходов в бинарные и тройные грунтоцементные рецептуры для производства полнотелого кирпича. Материаловедение. 17 (2): 326-331. http://dx.doi.org/10.1590 / S1516-14392014005000014.

Дж. Р. Хименес, Дж. Аюсо, М. Лёпес, Дж. М. Фернандес, Х. де Брито. 2013. Использование мелко переработанных заполнителей из керамических отходов в производстве строительных растворов. Строительные и строительные материалы. 40: 679-690. http://doi.org/10.1016/j.conbuildmat.2012.11.036.

Фернандо Лёпес Гайярре, Йиго Льопес Боаделла, Карлос Льопес-Колина Порес, Мигель Серрано Лёпес, Альберто Доминго Кабо. 2017. Влияние керамических рециклированных заполнителей на свойства кладочных растворов.Строительные и строительные материалы. 132: 457-461. DOI: 10.1016 / j.conbuildmat.2016.12.021.

Чжан Хайин, Чжао Юцай, Ци Цзинюй. 2011. Утилизация золы-уноса от сжигания твердых бытовых отходов (ТБО) в керамическом кирпиче: характеристика продукта и токсичность для окружающей среды. Управление отходами. 31 (2): 331-341. http://doi.org/10.1016/j.wasman.2010.10.017.

1997. Технические условия на огнеупорные кирпичи Часть 3: Физические испытания. Первая редакция. MS 327: Часть 3: 1997, Стандарт Малайзии.

2016. Стандартный метод испытания прочности каменных призм на сжатие, ASTM C1314–16, ASTM International, Inc.