Влагопоглощение керамического кирпича

Керамический кирпич весьма популярен для строительства. На сегодня существует несколько его разновидностей, кирпич подразделяется на облицовочный и строительный. Два эти вида имеют существенные различия по прочности, морозоустойчивости и водопоглощению. Разберем подробнее водопоглощение, под этим понятием принято называть особую способность кирпичей быстро впитывать воду и удерживать её внутри. Конечно, чем больше пористость кирпича, тем способность поглощать влагу у него выше.

Это свойство, прежде всего, влияет на прочность кирпича. Дело в том, что влага, проникая в поры, замерзает при отрицательных температурах воздуха, и по закону физики, увеличивается в объеме. Это приводит к разрушению кирпича изнутри, как бы разрывает его на части. Поэтому чем меньше влагоустойчивость керамических кирпичей, тем выше его свойства по морозоустойчивости и долговечности.

Современные нормы влагопоглощения керамических кирпичей

Логично предположить, что если максимально снизить пористость керамических кирпичей, то эксплуатационные свойства станут оптимальными.

Влагопоглощение регулируется ГОСТом. Это показатель не должен быть меньше 6%. Верхний предел влагопоглощения разнится для разных типов кирпичей. Так для рядового кирпича он не должен превышать 14%. Для лицевого 10%. В случае если кирпич применяется для внутренних работ, допустим показатель не боле 18% влагопоглощения.

Наша компания «Позитив-проект» профессионально занимается продажей строительных смесей и других материалов. Наши сотрудники высококвалифицированные специалисты с удовольствием ответят на любой интересующий вас вопрос относительно любых строительных материалов, представленных на нашем сайте.

Как определить водопоглощение кирпича? Основные характеристики кирпича Взаимосвязь основных параметров

Водопоглощение кирпича – является одной из важнейших показателей на гигроскопичность в процентном соотношении.

Чем выше гидроскопичность кирпича, тем ниже его прочность.

Этот показатель демонстрирует пористость изделия, которая зависит от его состава.

Ведь гигроскопичность кирпича достаточно внушительно сказывается на морозостойкости материала. По этой причине при насыщении влагой материала прочность его значительно уменьшится в сравнении с сухим материалом. Для этого необходимо учитывать этот важный показатель при выборе кирпича для возведения загородной усадьбы.

Для того чтобы узнать гигроскопичность кирпича, материал кладут в печь на несколько часов при температуре 110-120 ºС. После нагревания кирпич охлаждают при естественной температуре, далее производят взвешивание. Потом его погружают в воду на 2 суток и снова взвешивают. По разнице в весе определяется какое количество впиталось в материал в процентном соотношении. Для строительного кирпича увеличение массы не должно быть превышено более 5%, а для отделочного блока не выше 14%.

Строительный кирпич подразделяют 3 основных вида

Строительный кирпич делится на три разновидности: бетонный блок, силикатный и керамический кирпич.

- бетонный блок;

- силикатный;

- керамический кирпич.

Изготовление бетонного кирпича происходит путем залива в специально подготовленные формы цементным раствором. При этом в строительстве не пользуется большим спросом из-за большого веса, слабой звукоизоляции, высокой теплопроводностью и дороговизной. Из положительных черт бетонного кирпича можно отметить низкое водопоглощение около 5%, в некоторых видах 3%, отличную прочность для кладки несущих стен и устойчивость к быстро меняющимся атмосферным условиям.

Силикатный кирпич на 89,2% состоит из песка, остальной процент составляет известь и связующие добавки.

В состав силикатного блока входит 89,2% песка, остальной процент составляет известь и связующие добавки. В некоторых случаях в состав заготовки добавляют красящий пигмент для придания блоку необходимого оттенка. Водопоглощение у силикатов иногда достигает 15%. По этой причине не рекомендуется применение в местах с повышенной влажностью.

Таких как цокольные помещения, кладка фундаментов, бань и т.д. Силикатный блок имеет хорошую звукоизоляцию, приемлемую цену и достаточно прочен для кладки несущих стен. Недостатком является высокая теплопроводность в сравнении с керамическим кирпичом. Тускло-горчичный цвет керамического кирпича свидетельствует о недообжиге, а местами черный наоборот – о переобжиге.

Керамический блок изготавливается из смеси глин и путем обжига в туннельной печи при температуре 1000ºС. Обожженная по требуемым стандартам керамическая заготовка имеет красно-коричневый цвет и при незначительном ударе издает звонкий звук. Также брак можно отличить и по цвету керамической заготовки. Тускло-горчичный цвет показывает о недообжиге, а местами черный о переобжиге. По стандарту красного керамического блока минимальное водопоглощение должно составлять 6%, но может достигнуть и 14%. Оптимальное же водопоглощение составляет 8%. У керамического блока структура слоистая. Водопоглощение находится на среднем показателе.

Из-за впитанной влаги керамического кирпича между слоями и не возможном быстром высвобождении воды в период значительных перепадов температуры и неблагоприятных погодных условий керамический кирпич начинает разрушаться. В начале появляются мелкие трещинки, которые в последствии перерастают в сквозные трещины. Вследствие чего керамический кирпич утрачивает свои свойства.

Начиная строительство, при выборе материала первостепенными критериями служат прочность и долговечность. Кирпич доказал свои высокие технические характеристики на примере сохранивших свою презентабельность многовековых зданий. Водопоглощение — это способность кирпича впитывать влагу, освобождаться от нее не теряя своих прочностных характеристик. По ГОСТу для лицевых материалов она не должна превышать 12-15 %. Убедиться в соответствии кирпичей Кермакс требованиям стандартов можно путем проведения нехитрого эксперимента. Для этого необходимо взвесить образец, затем поместить брусок в воду на 48 часов и повторить взвешивание.

Из истории кирпича:

Производство кирпича — настолько древнее искусство, что никто не осмелится сказать, когда и кто сформовал первый образец. Если изначально гладкие брусочки одинаковых размеров формовали и высушивали на солнце, и эта архитектурная роскошь была привилегией стран с жарким климатом, так как материал разрушался при попадании влаги, то уже в III тысячелетии до нашей эры люди научились обжигать кирпич, значительно уменьшив его влагопоглощение и увеличив прочность.

Способность кирпича поглощать влагу из окружающей среды напрямую связана с морозостойкостью, и чем последняя больше, тем более устойчив кирпич к перепадам температур. В нашей климатической зоне, характеризующейся сезонными изменениями климата, низкое влагопоглощение отделочных материалов имеет первостепенное значение. При намокании кирпич теряет прочностные свойства, и при плохом стечении обстоятельств, например в сильный мороз после продолжительной оттепели, вследствие повышенной влажности, кирпичную кладку может попросту разорвать.

Чтобы не попасть в неприятную ситуацию и не сожалеть о потраченном времени и средствах, выбирать стоит только проверенные материалы у крупного производителя. Облицовочные кирпичи Kermax -это гарантия качества. Каждая партия проходит обязательные испытания и подлежит сертификации. Мы твердо уверены в качестве предлагаемого материла и его характеристиках, поскольку работаем без посредников и проводим дополнительные независимые выборочные исследования отдельных партий.

Предназначенные для испытания на водопоглощение 5 образцов высушивают до постоянной массы и после охлаждения взвешивают с точностью до 1 г. После этого образцы укладывают в сосуд с водой в один ряд на подкладки так, чтобы уровень воды в сосуде был выше верха образцов не менее чем на 2 см, и не более чем на 10 см. В таком положении образцы выдерживают в течение 48 часов. После этого вынимают из сосуда, немедленно отбирают влажной тряпкой /мягкой/ и каждый образец взвешивают. Масса воды, вытекающей из пор образца во время взвешивания, должна включаться в массу насыщенного водой образца. Взвешивание насыщенных образцов должно быть закончено не позднее чем через 5 минут после того, как образцы вынуты из воды. Водопоглощение по массе вычисляют по формуле /%/:

где m 1 – масса насыщенного водой образца, г;

m – масса высушенного образца, г;

Водопоглощение определяют как среднее из 5 результатов. Водопоглощение кирпича должно быть не менее 8%.

1.4.Определение морозостойкости кирпича

Морозостойкостью

кирпича называют способность материала

или изделия насыщенного водой, выдерживать

многократное замораживание и оттаивание

в воде.

Образцы кирпича, предназначенные для испытания на морозостойкость, предварительно высушивают до постоянной массы, а затем насыщают водой и взвешивают. В морозильной камере образцы устанавливают в специальных контейнерах или укладывают на стеллажи камеры, после того как температура в ней понизится до -15 0 С. От начала до конца замораживания в течение 4 часов температура в зоне размещения должна быть не выше -15 0 С и не ниже -20 0 С.

После окончания замораживания образцы вынимают из морозильной камеры и погружают в ванну с водой при температуре 15 — 20 0 С. Продолжительность одного оттаивания должна быть не менее 2-х часов.

Замораживание и последующее оттаивание образцов составляет один цикл. По количеству циклов попеременного замораживания и оттаивания без признаков разрушения устанавливают марку кирпича по морозостойкости.

Для установления степени повреждения образцы подвергаются осмотру через каждые 5 циклов после их оттаивания.

Кирпич считают

выдержавшим испытание на морозостойкость,

если после установленного количества

циклов попеременного замораживания и

оттаивания образцы не разрушаются или

на поверхности образцов не будут

обнаружены виды повреждения: расслоение,

шелушение, сквозные трещины, выкрашивание. При значительном выкрашивании ребер и

углов проверяют потерю массы образца,

которая не должна превышать 2%.

При значительном выкрашивании ребер и

углов проверяют потерю массы образца,

которая не должна превышать 2%.

Для определения потери массы образцы после последнего цикла испытания высушивают до постоянной массы.

Потерю массы определяют по формуле/%/:

,

где m 1 – масса образца, высушенного до постоянной массы до начала испытаний на морозостойкость;

m 2 – масса образца, высушенного до постоянной массы на морозостойкость.

По морозостойкости кирпич подразделяется на четыре марки: Мрз. 15, Мрз. 25, Мрз. 35, Мрз. 50.

2.Испытание плитки керамической для внутренней облицовки

Плитки, используемые для внутренней облицовки стен, изготовляются по ГОСТ 6141-82 из глиняного теста путем формовки, обжига и глазурирования лицевой поверхности.

Плитки выпускают прямоугольной и фасонной формы различных типов /квадратная, прямоугольная, угловая и др./, для которых установлены свои размеры /например, квадратная плитка — 150150 мм/.

Толщина всех

плиток, за исключением плинтусных,

должна быть не более 6,0 мм, плинтусных

плиток – не более 10,0 мм. Толщина плиток

одной партии должна быть одинаковой.

Толщина плиток

одной партии должна быть одинаковой.

Допускаемое отклонение по толщине плиток одной партии не должно превышать 0,5 мм. Отклонение размеров по длине граней плитки допускается не более 1,5 мм.

Плитки должны иметь одноцветную или мраморовидную лицевую поверхность. Цвет лицевой поверхности плиток и тон их окраски должны соответствовать эталонам.

Водопоглощение плиток не должно превышать 16% от массы плиток, высушенных до постоянной массы.

Размеры плиток проверяют металлическим измерительным инструментом или шаблоном с точностью до 1 мм. Правильность прямых углов плиток определят металлическим угольником.

Искривление плиток

определяют следующими способами: в

случае вогнутой поверхности – измерением

наибольшего зазора между поверхностью

плитки и ребром металлической линейки,

поставленной по диагонали плитки; в

случае выпуклой поверхности – измерением

зазора между поверхностью плитки и

ребром металлической линейки, поставленной

по диагонали плитки и опирающейся с

одного конца на калибр, равный допускаемой

величине искривления.

Для определения термической стойкости плиток отобранные три плитки помещают в воздушную баню и постепенно нагревают. По достижении температуры 100 0 С плитки быстро погружают в воду, имеющую температуру 18-20 0 С, и оставляют в ней до полного охлаждения; затем их вынимают и осматривают. Чтобы точнее обнаружить наличие цека /шероховатости/, на поверхность плиток наносят несколько капель жидкой краски или чернил и протирают мягкой тканью.

Плитки считают термически стойкими, если в результате испытания на их глазурованной поверхности не будет обнаружено трещин, посечек, цека.

Для анализа однотонности цвета лицевых поверхностей квадратных и прямоугольных плиток их укладывают на щит вплотную на площади в 1 м 2 , а фасонные плитки – в ряд длиной не менее 1 м. Щит устанавливают в вертикальном положении на открытом месте.

Цвет поверхности плиток на расстоянии 3 м от глаза наблюдателя должен выглядеть однотонным в соответствии с эталоном.

Сфера применения строительных материалов определяется исходя из их характеристик. Водопоглощение кирпича относится к числу основных. От этого показателя зависит прочность и морозостойкость строения в целом, поэтому его следует учесть при выборе вида кирпичных блоков для строительства.

Водопоглощение кирпича относится к числу основных. От этого показателя зависит прочность и морозостойкость строения в целом, поэтому его следует учесть при выборе вида кирпичных блоков для строительства.

Особенности влагоудержания как эксплуатационной характеристики

Способность материала впитывать и удерживать воду называют водопоглощением. Кирпичные блоки в возведенном строении подвержены атмосферным воздействиям, поскольку имеют постоянный контакт с окружающей средой. Влагу, с которой соприкасаются, они впитывают в себя. Важно, чтобы показатель водопоглощения был оптимальным и соответствовал нормам, установленным для каждого вида кирпича. Слишком высокий уровень поглощения влаги способствует ухудшению микроклимата в доме из-за неуспевающей испаряться воды. А при минусовой температуре она превращается в лед и расширяется, вследствие чего в кирпиче образуются трещины, а это приводит его в негодность, прочность здания снижается. При слишком низком показателе кирпичные блоки слабо сцепляются с раствором, что также ухудшает прочность.

От чего зависит?

Показатель уровня водопоглощения кирпича напрямую зависит от его пористости и наличия в нем пустот. Чем их больше, тем больше влаги впитывает блок. Следовательно, у пустотелого кирпича гигроскопичность будет выше, чем у полнотелого. Кроме того, способность материала впитывать влагу зависит от его вида. Различают 3 разновидности:

- силикатный;

- керамический;

- бетонный.

Материал из бетона меньше всего впитывает влагу.

В состав силикатного кирпича входит песок, немного извести со связующими примесями. Этот вид материала наиболее гигроскопичен. Керамический изготавливается из глины путем обжига при повышенной температуре, достигающей 1000 градусов. Водопоглощение керамического кирпича тоже довольно высокое, кроме того слоистая структура надолго удерживает влагу внутри, что приводит к разрушению блока при снижении температуры воздуха ниже 0 градусов. Бетонный изготавливают из цементного раствора. Таким кирпичным блокам присущ самый низкий показатель поглощения воды, но, к сожалению, это единственное его преимущество над остальными видами кирпича.

Требования к водопоглощению кирпича

Существуют определенные пределы оптимального водопоглощения кирпича. Устанавливаются эти нормы в зависимости от его вида, назначения и с учетом дальнейших условий эксплуатации возведенного сооружения. В таблице представлены показатели, обозначающие границы возможного уровня поглощения влаги строительным материалом.

Как определяют?

Перед замачиванием кирпичи высушиваются в печи.

Определяют уровень поглощения воды кирпичным блоком проведя испытания материала по методике идентичной для всех его видов, за исключением некоторых особенностей для силикатных кирпичей. Исследования проводят на неповрежденных образцах, отобранных из партии в количестве трех штук. Их предварительно высушивают в печи при температуре в пределах 110-120 градусов. Затем блок, охлажденный естественным образом при комнатной температуре не выше 25 градусов, взвешивают и на 2-е суток опускают в воду.

Любой строительный материал обладает определенными свойствами, делающими его пригодным или непригодным для использования в той или иной области. Например, кирпич делится на строительный и облицовочный не только по внешнему виду, но и по характеристикам. Главными из них являются прочность, морозостойкость и водопоглощение кирпича.

Например, кирпич делится на строительный и облицовочный не только по внешнему виду, но и по характеристикам. Главными из них являются прочность, морозостойкость и водопоглощение кирпича.

Из рядового полнотелого камня возводятся несущие конструкции, способные выдержать нагрузку от собственного веса, веса кровли и перекрытий. А облицовочный не только украшает, но и утепляет здание. Оба вида обладают разными функциями и по-разному подвергаются воздействию окружающей среды, поэтому от них требуются разные физические свойства.

Основные понятия и определения

Взаимосвязь основных параметров

Упомянутые выше характеристики тесно связаны между собой и зависят друг от друга. Чтобы понять это, необходимо дать определение водопоглощению.

Определение. Водопоглощением называют способность материала впитывать в себя воду и удерживать её. Оно выражается в процентном отношении к собственному объему материала. Если говорить о кирпиче, то его водопоглощение показывает, какое количество воды он может вобрать в себя при полном погружении.

Понятно, что чем больше объем пустот в кирпиче (т.е. чем выше его пористость), тем больше воды он впитает. В то же время пористость влияет на прочность материала, его способность выдерживать определенную нагрузку. А также и на морозостойкость, показывающую, сколько циклов замерзания и оттаивания он способен выдержать без снижения своих эксплуатационных свойств.

Нормы и требования

Казалось бы, что для улучшения этих показателей достаточно максимально увеличить плотность изделия, чтобы ограничить впитывание в него влаги.

Однако этого не делают по двум причинам:

- Если водопоглощение керамического кирпича будет очень низким, кладка из него окажется непрочной, так как не будет обеспечена нормальная связь с раствором.

- Отсутствие пор снижает теплоизоляционные свойства материала, делает его непригодным для тех условий эксплуатации, которые существуют в нашем холодном климате.

Поэтому существуют установленные ГОСТом нормы, согласно которым этот показатель должен быть не ниже 6%. Верхний же его предел зависит от и тех условий, в которых он будет работать.

Верхний же его предел зависит от и тех условий, в которых он будет работать.

- Рядовой – 12-14%;

- Лицевой – 8-10%;

- Кирпич, используемый во внутренних рядах кладки и для строительства перегородок, может обладать водопоглощением до 16%.

Такой разброс объясняется тем, что внутренние ряды кладки не испытывают непосредственного воздействия осадков и низких температур, в то время как наружные полностью принимают их на себя. Поэтому водопоглощение лицевого кирпича должно быть как можно ниже. А для снижения теплопроводности в нем делаются специальные технологические пустоты.

Для справки. Наилучшими показателями отличается клинкерный лицевой кирпич. В нем практически отсутствуют посторонние включения и поры, благодаря чему его влагостойкость, морозостойкость, прочность и долговечность очень высоки. Но и цена его выше, чем у обычного.

Определение влагопоглощения

Для определения этого показателя используется методика, регламентированная ГОСТ 7025-91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости».

Методы определения водопоглощения, плотности и контроля морозостойкости».

Общие требования методики

Исследование проводится в лаборатории с соблюдением следующих требований:

- Температура воздуха в помещении должна быть в пределах 15-25 градусов;

- Испытаниям подвергаются целые изделия или половинки;

- Образцы должны быть высушены до постоянной массы с установленной погрешностью взвешивания. Сушка проводится при температуре 1055 градусов в электрошкафу;

- Силикатные изделия подвергаются испытаниям не раньше, чем через 24 часа после автоклавной обработки.

Проведение испытания

Для исследования берется не менее трех образцов из одной партии. Этого требует инструкция для определения среднего арифметического значения влагопоглощения.

После высушивания их взвешивают и погружают в сосуд с водой с температурой 15-25 градусов, поместив на решетки с зазорами не менее 2 см. Уровень воды должен быть выше верхнего образца на 2-10 см.

Обратите внимание. Силикатный кирпич перед испытанием не высушивается.

По истечении 48 часов изделия вынимают из воды и сразу же снова взвешивают, включая в массу кирпича и массу вытекшей на чашку весов воды.

Полученные результаты обрабатывают, вычисляя водопоглощение по следующей формуле:

m1 – масса насыщенного водой изделия;

m – масса высушенного изделия.

То есть, относят массу впитавшейся воды к массе самого образца и выражают получившееся значение в процентах.

Пример. Если высушенный кирпич весил 4000 г, а после проведенного испытания стал весить 4360 г, то его водопоглощение равно (4360 – 4000)/4000 * 100 = 9%.

Несмотря на то, что для испытаний требуется специальное оборудование, его можно провести и своими руками, но результаты будут весьма приближенными к действительным. Однако в случае применения кирпича, характеристики которого вам неизвестны, они будут очень информативны.

Заключение

Степень водопоглощения материала – важнейшая характеристика, позволяющая определить сферу его применения. Например, силикатный кирпич обладает высокой способностью впитывать в себя воду, и именно поэтому он не используется при возведении фундаментов, цокольных этажей и стен влажных помещений (читайте также статью ). В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Самостьятельное определение качества керамического кирпича

Порядок и методы испытания в целях организации контроля качества в процессе производства керамического кирпича установлены ГОСТ 530-2007 «Кирпич и камень керамические. Общие технические условия». Однако, в полевых условиях строительства дома своими руками, положения ГОСТа не подходят индивидуальному застройщику, ведь в его распоряжении нет ни стационарной, ни передвижной лаборатории. Тем не менее, задача самостоятельного определения качества кирпича более чем актуальна.

В литературе можно встретить следующее упоминание о том, как определяли качество кирпича «в старину». Брали деревянный поддон, на который были уложены пятьдесят дюжин кирпича (это 600 штук). Поддон поднимали на высоту одной сажени (что составляло 2,16 метра), а затем веревку обрезали. И если разбивался хотя бы один кирпич, то отбраковывали весь обжиг – снижали сорт всей партии.

В современных условиях самостоятельно определить качество керамического кирпича можно на основании:

- внешнего осмотра;

- проверки размеров и правильности формы;

- определения водопоглощения;

- определения морозостойкости;

- определения средней плотности;

- определения прочности;

- изучения интенсивности высолов.

Цель внешнего осмотра установить качество обжига кирпича, наличие искривлений и отбитостей, наличие и величину трещин. Качественно обожженный кирпич имеет одинаковый цвет по всему объему, а при ударе молотком – «звенит». И наоборот, плохо обожженный кирпич (недожженный) имеет более светлый оттенок, а при ударе молотком дает «глухой» звук. Железняк (пережженный кирпич) имеет плотную структуру, более темный цвет, высокую прочность, искривленную геометрию.

И наоборот, плохо обожженный кирпич (недожженный) имеет более светлый оттенок, а при ударе молотком дает «глухой» звук. Железняк (пережженный кирпич) имеет плотную структуру, более темный цвет, высокую прочность, искривленную геометрию.

В теле кирпича не должно быть крупных включений в виде камешков и комочков извести. Известь особенно вредна, так как она при взаимодействии с водой гасится и увеличивается в объеме, разрушая при этом кирпич.

Кроме того, у лицевых кирпичей в соответствии с п. 5.2.1. ГОСТ 530-2007 должно быть не менее двух лицевых граней — ложковая и тычковая.

// ]]>

2. Проверка размеров и правильности форм кирпича.Чтобы определить величину искривлений, необходимо приложить к плоскости кирпича линейку или угольник. Схема измерения дефектов кирпича, где a— измеряемая величина, выглядит так:

Отклонение размеров длины, ширины и толщины от номинальных размеров (указаны в статье «Кирпич (часть 2). Классификация и технические требования к керамическому кирпичу.») также проверяют с помощью металлической линейки.

Классификация и технические требования к керамическому кирпичу.») также проверяют с помощью металлической линейки.

Предельные значения дефектов внешнего вида и допустимые отклонения размеров:

Внешний | ||

Дефект внешнего | Предел значения | Пункт ГОСТ |

отколы на лицевых | не допускаются | 5.2.2. |

общая площадь | 1 см2 | |

Лицевой кирпич (дефекты лицевых граней): | ||

отбитости углов глубиной более 15 мм | не допускаются | 5. |

отбитости углов глубиной от 3 до 15 мм | 1 шт. | |

отбитости ребер глубиной более 3 мм и длиной | не допускаются | |

отбитости ребер глубиной не более 3 мм и длиной | 1 шт. | |

отдельные посечки суммарной длиной | 40 мм | |

трещины | не допускаются | |

Рядовой кирпич: | ||

отбитости углов глубиной более 15 мм | 2 шт. | 5.2.4. |

отбитости углов глубиной от 3 до 15 мм | 4 шт. | |

отбитости ребер глубиной более 3 мм и длиной | 2 шт. | |

отбитости ребер глубиной не более 3 мм и длиной | 4 шт. | |

трещины | 2 шт. | |

Отклонения | ||

Параметр кирпича | Предел отклонения, | Пункт ГОСТ |

Длина | ±4 | 4.2.4. |

Ширина | ±3 | |

Толщина | ±2 | |

Толщина | ±3 | |

Отклонение от перпендикулярности смежных граней | 3 | 4.2.5. |

Отклонение от плоскостности граней | 3 | 4.2.6. |

3. Определение водопоглощения ускоренным методом.

Для этого кирпич погружают в воду и кипятят в течение 4 часов. Затем его остужают в ванне с водой до комнатной температуры, удаляют с поверхности капельки влаги и взвешивают. Искомую величину находят по формуле:

Водопоглощение кирпича, % = (масса в водонасыщенном состоянии – масса в сухом состоянии)/масса в сухом состоянии * 100%

Полученное значение сравнивают с нормативным:

— для рядового кирпича — не менее 6%;

— для лицевого — не менее 6% и не более 14%.

Метод – приблизительный, основан на определении водопоглощения при комнатной температуре и при кипячении в течение 4 часов.

Коэффициент морозостойкости = водопоглощение при комнатной температуре / водопоглощение после кипячения.

Если значение полученного коэффициента меньше 0,85, то кирпич считается морозостойким.

// ]]>

5. Определение средней плотности.Кирпич взвешивают – получают массу. Объем кирпича определяют путем обмера и умножением его длины на ширину и на толщину. Масса делится на объем – получается средняя плотность кирпича в сухом состоянии. Помните, что плотность недожженного кирпича меньше плотности кирпича нормального обжига, а плотность пережженного (железняка) – больше.

6. Определение прочности.Способ первый:

Поднимают кирпич на высоту 150-170 см, разжимают пальцы, и позволяют свободно упасть постелью на землю (не на деревянный и не на бетонный пол). Если кирпич раскололся, то его марка ниже 75.

Способ второй (разработчик трест Мосстрой):

Укладывают две опоры-бруска на расстоянии 20-21 см между собой, а на них испытуемый кирпич. На середину образца с разной высоты сбрасывают груз массой 4-4,25 кг (можно воспользоваться другим кирпичом). Результат испытаний определяют по таблице:

Высота, с которой | 5-6 | 10-12 | 16-18 | 24-26 | 40 | Около |

Ориентировочная | 75 | 100 | 125 | 150 | 200 | 300 |

Способ третий:

По постели кирпича ударяют слесарным молотком массой 1 кг. При этом молоток берут за нижнюю часть рукояти, локоть прижимают к туловищу у пояса, ударник молотка — касается плеча.

Если кирпич от одного удара разбивается на куски средней величины, то его марка ниже 75; если от двух ударов на мелкие куски, то примерная марка 75-100; если кирпич искрит и от него отбиваются мелкие лещадки при скользящих ударах, то марка от 125 и выше.

7. Интенсивность высоловможно определить окунув кирпич в воду и поставив его сушиться на солнышке. При высыхании станет понятна степень солевыделения.

На основании данных всего комплекса самостоятельного обследования можно сделать вывод о качестве кирпича.

Инженерный вестник Дона | Спекаемость глинистых опок при производстве керамического кирпича

Аннотация

В.Д. Котляр, А.В. Устинов

В статье приведены результаты исследования спекаемости глинистых опок. Показано, что керамический черепок на основе опок, обладает низкой средней плотностью, повышенной огневой усадкой, пористостью и водопоглощением. Повышение температуры обжига в значительной мере обуславливает повышение усадки и снижение водопоглощения., в меньшей мере повышение плотности. Данные приведённые в статье могут быть полезны технологам кирпичных заводов, сотрудникам испытательных лабораторий и проектных организаций, геологам, изучающих нерудное сырьё, а также студентам и аспирантам, специализирующихся по данному направлению.

Ключевые слова: Опока, спекаемость, средняя плотность, водопоглощение, температура, сырьё

05.23.05 — Строительные материалы и изделия

Ранее проведённые нами исследования доказали высокую перспективность использования опоковидного сырья для производства эффективной стеновой керамики. При этом установлено, что глинистые и среднеглинистые разновидности опок могут служить сырьём при производстве изделий по пластическому способу формования [1–3]. Важнейшей характеристикой при исследованиях керамических свойств опок является спекаемость, которая зависит как от вещественного состава исходного сырья, так и от степени измельчения. Существуют различные способы характеристики степени спекания, но все они основываются на изменении при спекании пористости и плотности материала. Определение спекаемости для керамического сырья приводят согласно ГОСТ 21216.9–93 «Сырьё глинистое. Метод определения спекаемости глин» [4]. Метод основан на определении усадки, водопоглощения и кажущейся плотности образцов, обожжённых при определённых температурах. Легкоплавкое сырьё обжигают, как правило, в интервале температур 900–1100 0С. Однако в каждом конкретном случае данный интервал в зависимости от свойств сырья корректируют. Огневая усадка представляет собой сокращение размеров абсолютно сухого образца при его обжиге. Сближение частиц обжигаемого материала происходит во время обжига при появлении жидкой фазы. Нерасплавившиеся частицы массы при этом смачиваются и сближаются под воздействием сил поверхностного натяжения. Огневая усадка у глинистого сырья колеблется от 2 до 8 %. Классификацию проводят по ГОСТ 9169 – 75 «Сырьё глинистое для керамической промышленности. Классификация». Согласно данному нормативному документу, спекающимся является сырьё, способное давать черепок с водопоглощением менее 5 % без признаков пережога.

В таблице 1 приведены результаты определения спекаемости для некоторых из исследованных месторождений глинистых и среднеглинистых опок. Усреднённый зерновой состав измельчённых проб опок характеризовался фракциями от 0 до 2,5 мм (табл. 2). Исследования показали, что опоки и опоковидные породы являются неспекающимся керамическим сырьём – не дают черепок с водопоглощением менее 5 % без признаков пережога. Интервал обжига 900–1100 0С был определён в связи с особенностями сырья и с тем, что именно при этих температурах достигаются необходимые для стеновой керамики свойства и подавляющее большинство заводов работают именно в этом интервале температур. Анализируя полученные результаты, можно наблюдать некоторые закономерности, характерные для опок. Во-первых, средняя плотность керамического черепка на основе глинистых опок меньше в сравнении с глинистым сырьём и колеблется в довольно значительных пределах: от 1400 до 1620 кг/м3. Широкий интервал плотности обусловлен, прежде всего, разнообразием состава и свойств опок. Если учесть, что средняя плотность черепка стеновой керамики на основе глин составляет 1800–2000 кг/м3, то черепок на основе опок на 15–30 % менее плотный. Соответственно, он обладает и меньшей теплопроводностью – от 0,35 до 0,5 Вт/м ∙ 0С. Положительным является и то, что на обжиг менее плотного материала требуется меньше расхода топлива. Известно, что при уменьшении плотности кирпича на 10 %, расход топлива уменьшается на 6–8 %. Температура обжига оказывает существенное влияние на плотность черепка. С увеличением температуры обжига в интервале 900–1100 0С средняя плотность возрастает на 9–12 %. При этом наблюдается почти прямая зависимость: выше температура – выше плотность. Керамический черепок на основе опок и опоковидных пород обладает повышенным водопоглощением. В зависимости от вещественного состава и температуры обжига водопоглощение изменяется от 10–15 и до 30–35 %. В среднем же составляет 20–30 %. Соответственно керамический черепок на основе опок и опоковидных пород обладает повышенной открытой пористостью. Для стеновых материалов это является положительным моментом, так как повышенная пористость предопределяет повышенную паро- газопроницаемость, что делает жилые здания комфортными и экологичными для проживания. Повышенное водопоглощение не может служить прямым критерием невысокой морозостойкости. Не установлено чёткой и прямой зависимости между водопоглощением и морозостойкостью.

Таблица 1 – Результаты определения спекаемости

|

Название месторождения и литолого-технологический вид |

Температура |

Огневая |

Водо- |

Средняя |

|

Каменоломненское – среднеглинистые |

900 |

1,3 |

31,1 |

1410 |

|

950 |

2,0 |

28,6 |

1420 |

|

|

1000 |

3,1 |

25,9 |

1450 |

|

|

1050 |

4,0 |

23,8 |

1510 |

|

|

1100 |

4,8 |

20,1 |

1560 |

|

|

Степан-Разинское – среднеглинистые |

900 |

1,9 |

28,4 |

1430 |

|

950 |

3,2 |

25,6 |

1480 |

|

|

1000 |

5,5 |

20,7 |

1510 |

|

|

1050 |

6,8 |

16,3 |

1620 |

|

|

1100 |

пережог |

пережог |

пережог |

|

|

Шедокское – глинистые |

900 |

1,9 |

24,0 |

1470 |

|

950 |

2,8 |

21,2 |

1510 |

|

|

1000 |

3,7 |

18,9 |

1540 |

|

|

1050 |

4,5 |

17,7 |

1600 |

|

|

1100 |

пережог |

пережог |

пережог |

|

|

Шевченковское – глинистые |

900 |

1,6 |

22,8 |

1490 |

|

950 |

2,2 |

20,4 |

1520 |

|

|

1000 |

3,7 |

18,9 |

1550 |

|

|

1050 |

5,1 |

18,0 |

1580 |

|

|

1100 |

пережог |

пережог |

пережог |

|

|

Бекешевское проявление –высококарбонатно-глинистые опоковидные породы |

900 |

5,3 |

16,3 |

1530 |

|

950 |

5,6 |

14,9 |

1420 |

|

|

1000 |

5,8 |

14,8 |

1440 |

|

|

1050 |

6,0 |

12,5 |

1490 |

|

|

1100 |

6,7 |

10,0 |

1510 |

Таблица 2 – Зерновой состав измельченных проб опок

|

Содержание фракций, мм, % |

||||

|

2,5–1,25 |

1,25–0,63 |

0,63–0,315 |

0,315–0,16 |

< 0,16 |

|

13–17 |

19–24 |

16–21 |

17–22 |

23–28 |

Данный показатель в большей мере определяется характером пористости и дефектами кирпича. Известно много видов пористо-пустотелых изделий (Porotherm) с водопоглощением более 20 % и морозостойкостью более 50 циклов. Значения допускаемого водопоглощения (открытой пористости) для различных видов керамики зависят от назначения и требований, предъявляемых к соответствующим изделиям. Так, изделия некоторых видов строительной керамики (плитка для пола, санитарно-техническая керамика) считают спёкшимися при водопоглощении не более 0,5–4 %, а для керамического кирпича спечённое состояние считается при водопоглощении более 6 %. Критерием максимального водопоглощения для стеновой керамики могут служить требования ГОСТ 530–2007 «Кирпич и камень керамические. Общие технические условия», где в п. 5.3.4 указано «Для изделий, изготовленных из трепелов и диатомитов, допускается водопоглощение не более 28 %». Этому критерию отвечают, как правило, среднеглинистые опоки, обожжённые при температуре выше 1000–1050 0С, и глинистые – выше 950 0С.

Температура обжига оказывает существенное влияние на водопоглощение образцов. С увеличением температуры обжига в интервале 900–1100 0С водопоглощение черепка уменьшается на 20–45 % в зависимости от вещественного состава опок. При этом наблюдается почти прямая зависимость: выше температура – ниже водопоглощение.

Изменение размеров изделия при обжиге керамики называют огневой усадкой, которая является одним из внешних проявлений и количественной характеристикой процесса спекания. Усадка при спекании приводит к возникновению механических напряжений, имеющих обратный знак по отношению к напряжениям от термического расширения. У хорошо спекающихся керамических материалов линейная огневая усадка обычно составляет 10–15 %, что примерно в 15–20 раз превышает общее термическое расширение до начала спекания. Значения огневой усадки в значительной мере определяет допустимые перепады температуры в теле изделия при обжиге. Огневая усадка позволяет оценивать поведение изделий в процессе обжига, прогнозировать появления дефектов (трещин, посечек, короблений и др.), определять режим обжига и виды садки изделий в печи, а также проводить настройку технологического оборудования (пакетировщиков, садчиков). Измерение огневой усадки также необходимо для определения размеров сырца для получения обожжённых изделий заданного размера.

Рис. 1. Адекватный характер изменения средней плотности, водопоглощения и огневой усадки в зависимости от температуры обжига для опоки Каменоломненского месторождени

Как видно из результатов исследований (табл. 1), керамические массы на основе среднеглинистых и глинистых опок обладают в интервале температур 900–1100 0С достаточно высокими показателями огневой усадки – 5–7 %. Повышенная огневая усадка при низкой плотности и повышенном водопоглощении обусловлена изначальной микропористостью опок. Это закономерно, учитывая сущность и кинетику процесса спекания. С увеличением температуры обжига в заданном интервале огневая усадка образцов увеличивается. При этом наблюдается почти прямая зависимость: выше температура – выше огневая усадка. Для глинистых опок и, частично, среднеглинистых при температуре 1100 0С обжига начинают наблюдаться признаки пережога. Уменьшение линейных размеров образцов сопровождается увеличением плотности. Поэтому кривые усадки, т.е. зависимости линейной усадки от температуры обжига, адекватны графикам изменения средней плотности и водопоглощения. Характерные виды зависимости огневой усадки, средней плотности и водопоглощения образцов от температуры обжига для опок Каменоломненского и Шевченковского и месторождений показаны на рис. 1 и 2.

Рис. 2. Адекватный характер изменения средней плотности, водопоглощения и огневой усадки в зависимости от температуры обжига для опоки Шевченковского месторождения

Относительно плавный характер изменения зависимостей обусловлен наличием аморфного реакционно-способного опалового кремнезёма, который постепенно с повышением температуры вступает во взаимодействие с другими минералами. Результаты исследования спекаемости показали, что керамический черепок на основе опок, обладает низкой средней плотностью, повышенной огневой усадкой, пористостью и водопоглощением. Повышение температуры обжига в значительной мере обуславливает повышение усадки и снижение водопоглощения., в меньшей мере повышение плотности.

Литература:

1.Котляр В.Д. Опоки – перспективное сырье для стеновой керамики / В.Д. Котляр, Б.В. Талпа // Строительные материалы. – 2007. – № 2. – С. 31–33.

2.Котляр В.Д. Классификация кремнистых опоковидных пород как сырья для производства стеновой керамики / В.Д. Котляр // Строительные материалы. – 2009. – № 3. – С. 36–39.

3.Котляр В.Д. Вещественный состав и дообжиговые керамические свойства глинистых опок / В.Д. Котляр, Д.И. Братский, А.В. Устинов // Инженерный вестник Дона. Электронный журнал (http://www.ivdon.ru) – 2010. – № 4.

4.ГОСТ 21216.9-93. Сырье глинистое. Метод определения спекаемости. – М.: ИПК Изд-во стандартов, 1995. – 18 с.

Сравнение кирпича — Судогодский кирпичный завод

Таблица сравнения характеристик гиперпрессованного кирпича и других видов кирпича.

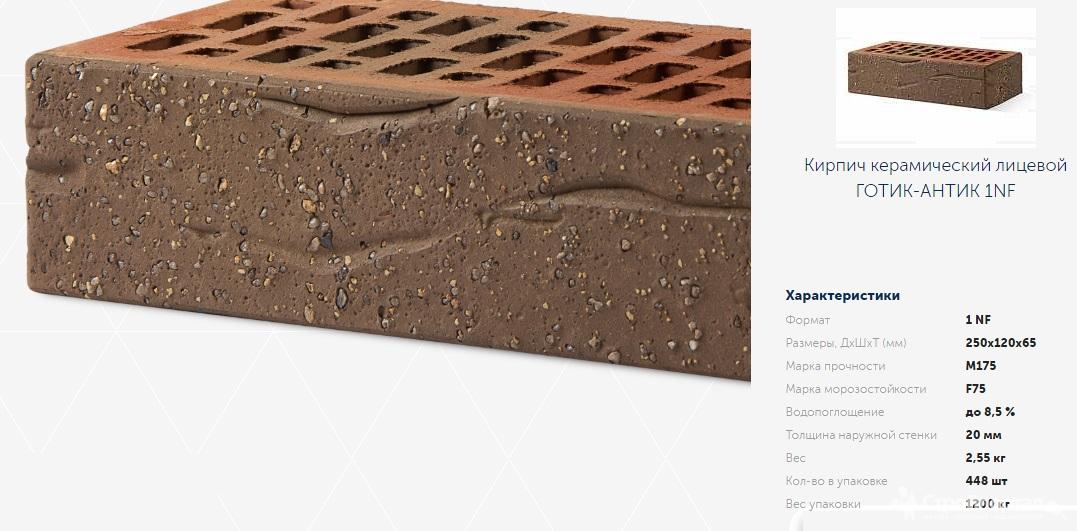

| Кирпич/характеристики | Гиперпрессованный кирпич | Керамический кирпич | Силикатный кирпич | Клинкерный кирпич | Кирпич ручной формовки |

| Назначение | лицевой | лицевой | лицевой | лицевой | лицевой |

| Водопоглощение | 5-9 % | 10-16 % | 10-14 % | 3-6 % | 10-16 % |

| Прочность | М250-М500 | М100-М175 | М100-М200 | М350-М1000 | М100-М150 |

| Морозостойкость | F150 | F50-F100 | F75 | F100 | F100 |

*Вне зависимости от вида производства кирпича, основные характеристики кирпичей едины. Это:

- Прочность (марка прочности) — одна из основных характеристик любого кирпича, это способность изделия сопротивляться внутренним напряжениям и деформациям, не разрушаясь. Она обозначается как «М» (марка ) с соответствующим цифровым значением. Значение показывает, какую нагрузку на 1 кв.см. может выдержать кирпич. У гиперпрессованного кирпича марка прочности выше чем у керамического, силикатного кирпичей и кирпича ручной формовки.

- Морозостойкость — это способность материала выдерживать попеременное замораживание и оттаивание в водонасыщенном состоянии, обозначается мрз и измеряется в циклах, обозначается буквой «F». Во время стандартных испытаний кирпичи опускают в воду на 8 часов, потом помещают на 8 часов в морозильную камеру (это один цикл). И так до тех пор, пока кирпич не начнет менять свои характеристики (массу, прочность и т.п.).

- Водопоглощение (в %)— это характеристика, определяющая способность конкретного кирпича поглощать влагу. Чем ниже процент водопоглощения у кирпича, тем лучше. Слишком высокое водопоглощение (%)указывает на низкую морозостойкость кирпича, а так же его повышенную теплопроводность.

* В зависимости от производителя могут быть изменены основные показатели кирпича.

Водопоглощение кирпичей. Кирпич. Основные свойства кирпича Водопоглощение силикатного кирпича по массе составляет

Водопоглощение кирпича является одним из важнейших показателей, определяющих пригодность использования материала в конкретной области строительства. Чтобы понимать, почему данная характеристика так важна при выборе, следует разобраться в основных свойствах строительного материала. Водопоглощение — это способность впитывать и сохранять влагу. Показатель водопоглощения определяется в процентах к объему материала.

Пористость кирпича напрямую влияет на его водопоглощение.

Чем выше пористость материала (чем больше количество пустот), тем больший объем влаги он впитает. Пористость напрямую связана с прочностью и способностью выдерживать нагрузки. Проникшая в полость вода при минусовых температурах замерзнет, увеличится в размерах и разрушит строительный материал. Чем выше показатель водопоглощения, тем ниже будет уровень прочности конструкции и устойчивости к низким температурам. Это негативно скажется и на долговечности строительного материала.

Нормы водопоглощения

Чтобы увеличить прочность и долговечность материала, следует максимально снизить показатель его водопоглощения, но практика свидетельствует о другом.

Показатель водопоглощения влаги нельзя ограничивать по нескольким причинам:

- Если показатель впитываемости воды будет низким, то кладка получится менее прочной, так как нарушится сцепка с раствором.

- Недостаточное количество пор и пустот существенно снизит показатели его теплосохранности, делая материал непригодным для использования в регионах с затяжными зимами. Чтобы избежать таких проблем, специалистами разработаны определенные нормы, по которым показатель водопоглощения должен быть не ниже 6%. Максимальный уровень определяется в зависимости от вида стройматериала.

Разделяют 3 основных типа строительного кирпича:

- силикатный;

- керамический.

Производство изделий из бетонной смеси происходит методом заливки раствора в специальные формы. На практике данный вид редко используется, потому что он тяжелый, дорогой, плохо сохраняет тепло. Несмотря на эти недостатки, данное изделие обладает самым низким показателем водопоглощения в 3-5%. Кладка, выполненная из такого строительного материала, прекрасно выдерживает резкие перепады температур и характеризуется длительным сроком эксплуатации.

Уровень водопоглощения строительного изделия — это одна из важнейших характеристик, которая позволяет определить сферу использования строительного материала. Например, у силикатного кирпича хорошая впитываемость влаги, поэтому его использование для возведения фундаментов, цокольных этажей поверхностей, расположенных в среде с повышенной влажностью, ограничено. Для постройки стен и несущих перегородок он вполне подходит.

//www.youtube.com/watch?v=PpA20brkNXw

Выбирая кирпич для строительства , всегда надо руководствоваться его характеристиками, чтобы постройка получилась крепкой и долговечной.

Начиная строительство, при выборе материала первостепенными критериями служат прочность и долговечность. Кирпич доказал свои высокие технические характеристики на примере сохранивших свою презентабельность многовековых зданий. Водопоглощение — это способность кирпича впитывать влагу, освобождаться от нее не теряя своих прочностных характеристик. По ГОСТу для лицевых материалов она не должна превышать 12-15 %. Убедиться в соответствии кирпичей Кермакс требованиям стандартов можно путем проведения нехитрого эксперимента. Для этого необходимо взвесить образец, затем поместить брусок в воду на 48 часов и повторить взвешивание. Процентная разница в весе и есть величина влагопоглощения. Пустоты в теле лицевых кирпичей Кермакс значительно влияют на технические характеристики. В кладке пустоты закрываются, образуя замкнутые воздушные подушки, что способствует ускорению диффузионных процессов. Это можно сравнить с сушкой белья, то есть плотная ткань, как и полнотелые кирпичи быстро впитывают, но медленно отдают влагу, тонкая же ткань, как и облицовочные щелевые кирпичи, даже если она будет сложена в несколько слоев, просохнет намного быстрее. От этих процессов напрямую зависит теплопроводность стен. Чем быстрее просыхает кладка, тем быстрее она восстанавливает свои первоначальные свойства.

Из истории кирпича:

Производство кирпича — настолько древнее искусство, что никто не осмелится сказать, когда и кто сформовал первый образец. Если изначально гладкие брусочки одинаковых размеров формовали и высушивали на солнце, и эта архитектурная роскошь была привилегией стран с жарким климатом, так как материал разрушался при попадании влаги, то уже в III тысячелетии до нашей эры люди научились обжигать кирпич, значительно уменьшив его влагопоглощение и увеличив прочность.

Способность кирпича поглощать влагу из окружающей среды напрямую связана с морозостойкостью, и чем последняя больше, тем более устойчив кирпич к перепадам температур. В нашей климатической зоне, характеризующейся сезонными изменениями климата, низкое влагопоглощение отделочных материалов имеет первостепенное значение. При намокании кирпич теряет прочностные свойства, и при плохом стечении обстоятельств, например в сильный мороз после продолжительной оттепели, вследствие повышенной влажности, кирпичную кладку может попросту разорвать.

Чтобы не попасть в неприятную ситуацию и не сожалеть о потраченном времени и средствах, выбирать стоит только проверенные материалы у крупного производителя. Облицовочные кирпичи Kermax -это гарантия качества. Каждая партия проходит обязательные испытания и подлежит сертификации. Мы твердо уверены в качестве предлагаемого материла и его характеристиках, поскольку работаем без посредников и проводим дополнительные независимые выборочные исследования отдельных партий.

Силикатный кирпич благодаря своим характеристикам востребован в индивидуальном, сельском строительстве и при возведении объектов общего (коммерческого) назначения. Он подходит для устройства колонн и стеновых конструкций, как подвергающимся нагрузкам, так и само несущих. Характеристика силикатного кирпича во многом определяется методом его изготовления. Силикатный кирпич изготавливается путем автоклавного синтеза смеси извести (10%), песка(90%) и воды. Обработка сырого сформованного кирпича горячим паром под высоким давлением наделяет искусственный стройматериал свойствами камня, но с идеально точными размерами .

Рассмотрим основные характеристики силикатного кирпича.

- Морозостойкость

- Водопоглащение

- Плотность кирпича

- Теплопроводность

- Звукоизоляция

Прочность силикатного кирпича и маркировка

По критериям прочности силикатный кирпич выпускается следующих марок М — 75; 100; 125; 150; 200 и 250. Иногда встречается кирпич М300 и М350. Высокая прочность силикатного кирпича на сжатие (кг/см2) — главное достоинство стенового материала. Показатель прочности (от 7 до 35 МПа) отражен в маркировке кирпича и обозначается буквой «М». Линейный ряд представлен продукцией марки от М 75 до М 200. Числовое значение показывает величину максимально допустимого давления в килограммах на 1 кв. см. кирпича. Например, кирпич марки М 100 выдерживает давление/нагрузку без последующей деформации в 100 кг на каждый см2. Если рассматривать одноэтажное здание, то нагрузка на стены редко превышает 100 кг/см2, поэтому для возведения стен используют силикатные камни марки М 100. Но при возведении более высоких строений требуется кирпич, допускающий большую нагрузку — М150 или М200.

Морозостойкость кирпича

Морозостойкость силикатного кирпича измеряется в циклах и, наряду с прочностью, является показателем его долговечности. Если по прочности силикатные образцы имеют целую линейку продукции, то по морозостойкости изготавливается только четыре типа, которые обозначаются как F15, F25, F35, F50. Причем лицевой кирпич выпускают только двух марок — F35 и F50. Число (цифра) в маркировке обозначает число замерзаний и оттаиваний силикатного материала в воде. Морозостойкость рядового кирпича, например, марки F25 должна выдерживать, как минимум, 25 циклов замораживания (t= -18град.С) и столько же оттаивания (t= +20град.С) без признаков разрушения — трещин или шелушения поверхности.

Цифры в маркировке морозостойкость кирпича показывают его потенциальную способность противостоять циклам замораживания, и получены эти данные в жестких лабораторных испытаниях. В природе же насыщение кирпича влагой происходит не так интенсивно, да и перепады температур с плюса на минус, не такие резкие, как при испытаниях. Поэтому при правильных инженерных решениях, касающихся паро- и гидроизоляции, долговечность силикатного кирпича значительно увеличивается.

Водопоглащение

Водопоглощение силикатного кирпича напрямую зависит от его пористости. На пористость изделия влияет: зернистость компонентов исходной смеси, ее влажность и величина удельного давления при прессовании. Водопоглощение силикатного продукта не должно превышать 13%. При намокании облицовочного кирпича от дождей теплопроводность силикатного кирпича может увеличиться в несколько раз, что снижает теплоизоляционные параметры наружной стены. Пониженная стойкость кирпича к воздействию влаги сглаживается путем его обработки гидрофобными пропитками. Приобретая водоотталкивающие свойства, кирпич при этом сохраняет способность дышать. Однако, учитывая повышенную склонность материала к водопоглощению, силикатный кирпич не используют при возведении фундаментов, подвалов и помещений, эксплуатация которых проходит во влажностном режиме.

Плотность кирпича

На прочность стенового материала оказывает влияние такая опция, как плотность кирпича силикатного. Эта величина определяется отношением массы одного кирпича к его объему, в который входят, естественно, и поры и пустоты, присутствующие в изделии. Чем меньше пустот в теле силикатного бруска, тем он прочнее.

Плотность силикатного кирпича, кг/м3:

- Полнотелый — 1840…1933

- Пустотелый — 1135…1577

Теплопроводность

В прямой зависимости от плотности силикатного образца находится коэффициент теплопроводности силикатного кирпича, который находится в пределах 0,35-0,7 Вт/(мград.С).

Коэффициент теплопроводности у силикатного полнотелого кирпича — 0,7-0,8 Вт/м*К, у кирпича с техническими пустотами — 0,66-0,68 Вт/м*К, а у щелевого — 0,4 Вт/м*К. То есть, чем ниже этот показатель, тем теплоизоляционные свойства кирпича выше

Звукоизоляция

Силикатный кирпич отличается от керамического лучшей звукоизоляцией. Средний показатель звукопоглащения составляет 64 Дб.Используя такое качество материала, как превосходная звукоизоляция, силикатный кирпич успешно используют при устройстве межкомнатных перегородок.

Так же как и кирпич облицовочный , силикатный выпускается несколько видов. Из рядового кирпича (250х120х65 мм и 250х120х88 мм) возводят стены, колонны, перегородки. Лицевой кирпич, белый или с пигментом, при кладке наружных стен, служит фактурой самого здания. Выбор кирпича (марки, размера и фактуры) должен аргументироваться условиями будущей эксплуатации строения и требованиями эстетики. Правильный выбор силикатного материала позволит потребителю оптимизировать затраты на возведение/ремонт объекта, выйти на более эффективный уровень строительного процесса и построить здание, внутри — комфортное, а внешне — современное и презентабельное.

Водопоглощением называют склонность к впитыванию и хранению влаги. Для его обозначения используются соотношение объема впитанной влаги и материала.

Данная величина возрастает по мере увеличения пор или пустот в структуре кирпича. Также важно понимать, что наличие внутренних пор негативно сказывается на прочности изделия и его стойкости к перенесению нагрузок.

При снижении температуры ниже нуля находящаяся внутри вода может вызывать его разрушение, так как при замерзании жидкость увеличивается в объеме. Это ставит прочность и морозостойкость в прямую зависимость от степени поглощения воды: чем она выше, тем срок службы построенной стены меньше.

Полезная информация:

Немного о нормах водопоглощения

Для повышения прочности и долговечности важно свести уровень водопоглощения материала до минимума. На практике сделать это не так просто, чему виной объективные причины:

Если уменьшить объем впитываемой воды, это может сказаться на прочности кирпичной кладки, из-за снижения адгезии с кладочным раствором.

Внутренние пустоты дают изделиям дополнительные утепляющие и звукоизоляционные свойства, что очень ценится в местностях с суровыми климатическими условиями или повышенным шумом. Соответственно, при снижении пористости происходит утеря указанных качеств. По этой причине специальные нормы устанавливают нижнюю границу для водопоглощения керамического кирпича на уровне 6% . Верхняя черта определяется предназначением каждой конкретной разновидности материала.

Виды кирпича по водопоглащению

ГОСТ определяет для разных типов кирпича различные пределы максимального водопоглощения. Также этот показатель зависит от условий эксплуатации.

- Для рядового кирпича данный показатель устанавливается на уровне 12-14%

- Водопоглощение керамического кирпича для лицевой кладки – от 8 до 10% .

- Для внутренних работ (отделка, перегородки) кирпич имеет граничную норму водопоглащения 16% .

Такая существенная разница для разных видов объясняется различными условиями, в которых они используются. К примеру, на внутреннюю кладку не воздействуют атмосферные осадки, а температура обычно находится в комфортных пределах.

Материал, применяемый в условиях улицы, ощущает на себе все разрушительные погодные воздействия. Особенно это касается регионов с суровыми климатическими условиями, для которых разрабатывается лицевой керамический кирпич с максимально низким коэффициентом поглощения влаги. Для того, чтобы при этом не пострадали его теплоизоляционные характеристики, внутри предусматриваются специальные технологические пустоты.

| ● Размеры кирпича , производимого в других странах, существенно отличаются от размеров, принятых на основной части пространства бывшего СССР.

● Немаловажной характеристикой кирпича является способность его к передаче тепла при различных температурах снаружи и внутри сооружения. Существует такое понятие — коэффициент теплопроводности. В числовом выражении это выглядит как соотношение количества тепловой энергии, теряемого за 1 метр толщины конструкции при разнице температур в 1 градус между наружной и внутренней поверхностью. Например полнотелый кирпич имеет теплопроводность 0,5-0,6 Вт/м °С. Полнотелый кирпич обладает довольно высокой теплопроводностью и поэтому гораздо более выгодно применять пустотелый кирпич — его коэффициент 0,32-0,39 Вт/м °С. Воздух в пустотах имеет более низкую теплопроводность и стены можно строить не такими толстыми. Хотя в связи с применением в современном строительстве всё новых и новых теплоизоляционных материалов актуальность теплопроводности несколько упала, не стоит принижать значение этого качества у кирпича, как и не стоит переплачивать лишние деньги и пренебрегать таким показателем, как снижение трудоёмкости при выполнении строительных работ.

● Водопоглощение кирпича — величина в процентах, которая показывает сколько влаги данный вид кирпича способен впитать и удержать. Чтобы узнать водопоглощение, кирпич выдерживают в печи при температуре 105-110 °С определённое время, остужают и производят его взвешивание. После этого кирпич помещают в воду на определённый промежуток времени и вновь подвергают взвешиванию. Разница между этими двумя взвешиваниями в процентном соотношении и есть водопоглощение кирпича. Водопоглощение очень сильно сказывается на морозостойкость кирпича — к примеру изделие с водопоглощением выше 9% имеет низкую морозостойкость. У силикатного кирпича водопоглощение может достигать и 15%, поэтому его не рекомендовано использовать в местах с повышенной влажностью (цокольные помещения, фундаменты), так же как и керамический кирпич, произведённый методом полусухого прессования. |

Технические характеристики и свойства силикатного кирпича. Водопоглощение кирпичей Технические характеристики керамического кирпича

Силикатный кирпич благодаря своим характеристикам востребован в индивидуальном, сельском строительстве и при возведении объектов общего (коммерческого) назначения. Он подходит для устройства колонн и стеновых конструкций, как подвергающимся нагрузкам, так и само несущих. Характеристика силикатного кирпича во многом определяется методом его изготовления. Силикатный кирпич изготавливается путем автоклавного синтеза смеси извести (10%), песка(90%) и воды. Обработка сырого сформованного кирпича горячим паром под высоким давлением наделяет искусственный стройматериал свойствами камня, но с идеально точными размерами .

Рассмотрим основные характеристики силикатного кирпича.

- Морозостойкость

- Водопоглащение

- Плотность кирпича

- Теплопроводность

- Звукоизоляция

Прочность силикатного кирпича и маркировка

По критериям прочности силикатный кирпич выпускается следующих марок М — 75; 100; 125; 150; 200 и 250. Иногда встречается кирпич М300 и М350. Высокая прочность силикатного кирпича на сжатие (кг/см2) — главное достоинство стенового материала. Показатель прочности (от 7 до 35 МПа) отражен в маркировке кирпича и обозначается буквой «М». Линейный ряд представлен продукцией марки от М 75 до М 200. Числовое значение показывает величину максимально допустимого давления в килограммах на 1 кв. см. кирпича. Например, кирпич марки М 100 выдерживает давление/нагрузку без последующей деформации в 100 кг на каждый см2. Если рассматривать одноэтажное здание, то нагрузка на стены редко превышает 100 кг/см2, поэтому для возведения стен используют силикатные камни марки М 100. Но при возведении более высоких строений требуется кирпич, допускающий большую нагрузку — М150 или М200.

Морозостойкость кирпича

Морозостойкость силикатного кирпича измеряется в циклах и, наряду с прочностью, является показателем его долговечности. Если по прочности силикатные образцы имеют целую линейку продукции, то по морозостойкости изготавливается только четыре типа, которые обозначаются как F15, F25, F35, F50. Причем лицевой кирпич выпускают только двух марок — F35 и F50. Число (цифра) в маркировке обозначает число замерзаний и оттаиваний силикатного материала в воде. Морозостойкость рядового кирпича, например, марки F25 должна выдерживать, как минимум, 25 циклов замораживания (t= -18град.С) и столько же оттаивания (t= +20град.С) без признаков разрушения — трещин или шелушения поверхности.

Цифры в маркировке морозостойкость кирпича показывают его потенциальную способность противостоять циклам замораживания, и получены эти данные в жестких лабораторных испытаниях. В природе же насыщение кирпича влагой происходит не так интенсивно, да и перепады температур с плюса на минус, не такие резкие, как при испытаниях. Поэтому при правильных инженерных решениях, касающихся паро- и гидроизоляции, долговечность силикатного кирпича значительно увеличивается.

Водопоглащение

Водопоглощение силикатного кирпича напрямую зависит от его пористости. На пористость изделия влияет: зернистость компонентов исходной смеси, ее влажность и величина удельного давления при прессовании. Водопоглощение силикатного продукта не должно превышать 13%. При намокании облицовочного кирпича от дождей теплопроводность силикатного кирпича может увеличиться в несколько раз, что снижает теплоизоляционные параметры наружной стены. Пониженная стойкость кирпича к воздействию влаги сглаживается путем его обработки гидрофобными пропитками. Приобретая водоотталкивающие свойства, кирпич при этом сохраняет способность дышать. Однако, учитывая повышенную склонность материала к водопоглощению, силикатный кирпич не используют при возведении фундаментов, подвалов и помещений, эксплуатация которых проходит во влажностном режиме.

Плотность кирпича

На прочность стенового материала оказывает влияние такая опция, как плотность кирпича силикатного. Эта величина определяется отношением массы одного кирпича к его объему, в который входят, естественно, и поры и пустоты, присутствующие в изделии. Чем меньше пустот в теле силикатного бруска, тем он прочнее.

Плотность силикатного кирпича, кг/м3:

- Полнотелый — 1840…1933

- Пустотелый — 1135…1577

Теплопроводность

В прямой зависимости от плотности силикатного образца находится коэффициент теплопроводности силикатного кирпича, который находится в пределах 0,35-0,7 Вт/(мград.С).

Коэффициент теплопроводности у силикатного полнотелого кирпича — 0,7-0,8 Вт/м*К, у кирпича с техническими пустотами — 0,66-0,68 Вт/м*К, а у щелевого — 0,4 Вт/м*К. То есть, чем ниже этот показатель, тем теплоизоляционные свойства кирпича выше

Звукоизоляция

Силикатный кирпич отличается от керамического лучшей звукоизоляцией. Средний показатель звукопоглащения составляет 64 Дб.Используя такое качество материала, как превосходная звукоизоляция, силикатный кирпич успешно используют при устройстве межкомнатных перегородок.

Так же как и кирпич облицовочный , силикатный выпускается несколько видов. Из рядового кирпича (250х120х65 мм и 250х120х88 мм) возводят стены, колонны, перегородки. Лицевой кирпич, белый или с пигментом, при кладке наружных стен, служит фактурой самого здания. Выбор кирпича (марки, размера и фактуры) должен аргументироваться условиями будущей эксплуатации строения и требованиями эстетики. Правильный выбор силикатного материала позволит потребителю оптимизировать затраты на возведение/ремонт объекта, выйти на более эффективный уровень строительного процесса и построить здание, внутри — комфортное, а внешне — современное и презентабельное.

архитектурные возможности кирпича

Кирпич — это искусственный камень правильной формы, выполненный из минеральным материалов, основным назначением которого является использование в качестве строительного материала, для устройства.

С древних времен из кирпича выкладывали сложные конструкции, Здания, сооружения из кирпича выполняли еще со времен древнего Египта и Рима. Обожжённый кирпич на Руси стал использоваться с конца XV века, о чем свидетельствуют прекрасно сохранившиеся до нашего времени стены храмов прошлых веков, других жилых и не жилых исторически ценных зданий и сооружений, которых великое множество во всем Мире.

Из кирпича создавали и до настоящего времени создают настоящие произведения искусства, со своим характером и уникальностью. Прекрасным примером в наше время являются неповторимые города Европы, культурные столицы большинства государств, которые не перестают удивлять работой архитекторов.

С развитием строительной сферы, технологии и качество кирпича как строительного материала, получило достаточно изменений, свойств высокого качества, надежности и долговечности. Потому спрос на этот материал всегда высок и он всегда востребован.

Существует несколько видов кирпича и классификация по разным критериям, каждый из которых обладает своими свойствами, достоинствами и недостатками, каждый из которых мы рассмотрим в этой рубрике. Но также имеются и общие характеристики, присущие каждому виду кирпича как изделию, приведем их ниже.

Основные свойства и характеристики кирпича:1.Размер кирпича

2.Марка по показателю прочности

3.Теплопроводность кирпича

4. Морозостойкость кирпича

5. Водопоглощение кирпича

Размер кирпичав странах СНГ определяются как:

– стандартный кирпич (одинарный) 250х120х65 мм

– полуторный кирпич 250х120х88 мм

– двойной кирпич 250х120х138 мм

в Европейских странах свой подход к размеру кирпича:

– кирпич евро 250х88х65 мм

– одинарный 288х138х65 мм

Кроме того, в зависимости от проекта и архитектурных решений здания, кирпич выполняют разного размера и формы, цвета.

фасад кирпичного дома

Марка кирпича по показателю прочности:Прочность кирпича – это его способность, без разрушения, выдержать механическую нагрузку на сжатие, растяжение и изгиб. Это одна из основных характеристик, обозначается буквой М и следующей за ней цифрой: М50, М75, М100, М125, М150, М175, М200, М250, М300, которая определяет сколько килограммов на 1 см² может выдержать изделие.

Теплопроводность кирпича:Коэффициент теплопроводности кирпича – это соотношение количества тепловой энергии, теряемого за 1 метр толщины конструкции при разнице температур в 1 градус между наружной и внутренней поверхностью.

Чем ниже коэффициент, тем выше теплопроводность, в условиях низких температур для строительства жилых сооружений, более подходит кирпич с низкой теплопроводностью, если одной из задач является сохранение тепла в помещении.

– Полнотелый кирпич – имеет теплопроводность 0,5-0,6 Вт/м °С. И характеризуется довольно высокой теплопроводностью.

– Пустотелый кирпич – имеет коэффициент теплопроводности 0,32-0,39 Вт/м °С., поскольку воздух в пустотах имеет более низкую теплопроводность и есть возможность строить стены более тонкими в сравнении с использованием полнотелого кирпича.

фасад из красного кирпича

Морозостойкость кирпича:Это параметр изделия, который определяет выдержку материала на чередующееся заморозку и оттаивание, до появления существенных изменений в структуре материала. Обозначается буквой F и следующим за ней числом, которое показывает количество циклов заморозки и оттаивания данного вида кирпича. Например – F15, F25, F35, F50. Чем больше число, следующее за буквой F, тем более устойчив кирпич к перепадам температур. Рекомендуемая марка по морозостойкости не ниже F35. Данный показатель определяется при создании экстремальных условий для изделия, которые возникают крайне редко или совсем не происходят с кирпичом.

Для определения морозостойкости, кирпич полностью насыщают водой. При замораживании, при температуре минус 15-20°С часть воды замерзает в порах с образованием льда. В структуре кирпича возникает внутреннее давление, связанное с переходом воды из жидкого в твердое состояние с увеличением объема примерно на 9%, что и приводит при многократном повторении к расшатыванию структуры с последующим ее разрушением.

Чем менее пористей структура кирпича тем тон более морозостойкий, соответственно самый морозостойкий кирпич это полнотелый, выдерживает больше количество циклов.

Водопоглощение кирпича:Водопоглощение кирпича – величина, которая в процентах показывает какое количество влаги данный вид кирпича способен впитать и удержать. Водопоглощение определяется следующим образом: кирпич выдерживают в печи при температуре 105-110 °С определённое время, остужают и производят его взвешивание. Затем, его помещают в воду на определённый промежуток времени и вновь подвергают взвешиванию. Разница между этими двумя взвешиваниями в процентном соотношении и есть водопоглощение кирпича.

Имеется взаимозависимость таких показателей как морозостойкость и водопоглощение. Чем выше водопоглощение, тем ниже морозостойкость, поскольку больше воды замерзает в структуре кирпича и соответственно сильнее давление оказывается на изделие изнутри.

Кирпич с водопоглощением выше 9% имеет низкую морозостойкость. Рекомендованным считается водопоглощение 6-12%.

Это строительный материал, изготавливаемый на основе минерального сырья. По своей структуре кирпич представляет собой искусственный камень. Использование этого материала уходит своими корнями в глубокую древность. В Древнем Египте чаще использовался необожженный кирпич-сырец, который изготавливался из глины с добавлением соломы. Современные кирпичи имеют прямоугольную форму и проходят серьезную термическую обработку. Конструкции из кирпича отличаются прочностью, надежностью, морозостойкостью и хорошо сохраняют тепло внутри помещения.

В этой статье мы расскажем об основных разновидностях, технических характеристиках и других моментах, на которые стоит обратить внимание при выборе кирпича.

В зависимости от размеров, кирпичи подразделяются на одинарные, полуторные и двойные

На фото наглядно видна разница в размерах между одинарным, полуторным и двойным кирпичом

- (250х120х65 мм) — самая распространенная разновидность формовки — одинарный прямоугольный брусок. При работе с этим кирпичом каменщику удобно работать одной рукой.

- (250х120х88 мм) кирпичи имеют меньший расход по площади и по количеству раствора — кладка продвигается быстрее.

- (250х120х138 мм) — по ГОСТу называется камень керамический. По высоте он равняется двум одинарным. При использовании керамический камень позволяет сократить расходы на материалы и увеличивает скорость кладки.

может отличаться по формату от . Узкий лицевой кирпич имеет размеры 250х60х65 мм, лицевой кирпич европейского формата имеет габариты 250х85х65 мм.

Три поверхности кирпича имеют определенные названия.

Для понимания кладки полезно знать названия поверхностей кирпича

- Постель — это верхняя рабочая часть, на которую кладется раствор.

- Ложковая часть (ложок) — это боковая длинная поверхность, одна из которых выходит наружу.

- Тычок — это боковая поверхность, которой один кирпич смыкается с другим.

Для улучшения сцепления поверхностей (адгезии) с отделочными материалами одна из поверхностей может иметь рифленое покрытие.

Один из важнейших параметров при выборе кирпича — его прочность. Кирпич не должен разрушаться под воздействием внутренних напряжений и деформаций. Прочность зависит от марки изделия. Марка обозначается буквой «М». Цифра обозначает нагрузку (в килограммах), которую сможет выдержать материал на 1 квадратный сантиметр (М100, М125, М150, М175 и т.д.). М100 — M150 подходит для строительства домов с двумя или тремя этажами. М200 используется в многоэтажных домах, M300 — в цоколях высотных зданий.

В северном и центральном регионах России климат не отличается мягкостью. Дожди могут сменяться неожиданными заморозками. Морозостойкость — это характеристика, которая позволяет подобрать кирпич по климатическим особенностям. Марка устойчивости к холоду обозначается буквенным сочетанием «Мрз» или F. Определяют морозостойкость с помощью лабораторных испытаний. Кирпич погружают в воду и замораживают, этот цикл повторяют до тех пора, пока материал не начнет разрушаться, изменять вес и прочность. После тестов кирпичу присваивают марку F15, F25, F35 или F50. Цифра обозначает количество циклов. Для северных и центральных регионов России рекомендуется использовать марку не ниже F35.

Параметр водопоглощения связан с морозостойкостью. Под этой характеристикой понимают процентное соотношение количества воды к общему объему, которое кирпич может впитать при полном погружении. При понижении температур влага замерзает и расширяется, что приводит к разрушению внутренней структуры материала, поэтому от водопоглощения зависит и морозостойкость. Полное отсутствие поглощения воды тоже не допускается, минимальное значение по ГОСТу — 6%. Максимальное влагопоглощение для кирпича составляет 14%, для — 10%, для кирпича внутренней кладки — 16%.

Теплопроводность — это способность материалов передавать тепловую энергию (теплообмен). Из-за присутствия в термине слова «тепло» некоторые относят это свойство материалов только к скорости остывания. При этом теплопроводность точно также влияет и на нагрев холодных объектов. Говоря простым языком, если на улице жара, то в доме со стенами из материала с низкой теплопроводностью будет дольше сохраняться прохлада, а зимой — тепло.

Передача тепла осуществляется за счет хаотического движения частиц в веществе — конвекции. В вакууме отсутствует вещество, а потому и тепловая энергия конвекцией не передается. При расчете коэффициента теплопроводности разных веществ за 0 принимается вакуумная среда.

Показателем, который отражает возможность вещества проводить тепло, является коэффициент теплопроводности (Вт/(м*K)). Теплопроводность кирпичей зависит от технологии изготовления и материала (от 0,3 до 1). Чем больше воздуха внутри тела кирпича, тем дольше он будет удерживать тепло.

Кирпич различается в зависимости от количества воздуха внутри блока

- — монолитный брусок без полостей, по стандарту пористость не может превышать 13%. Использование полнотелых кирпичей позволяет увеличить прочность конструкции, поэтому они используются для кладки цоколя, фундамента и несущих стен. При этом полнотелые изделия считаются «холодными»: их теплопроводность составляет 0,5 — 1 Вт/м*К.

Полнотелый одинарный рядовой кирпич для возведения несущих стен. Ложок имеет рифленое покрытие для улучшения адгезии

- имеет полости, которые делают в виде отверстий в теле кирпича. Отверстия могут иметь форму щелей (щелевой, семищелевой), квадратов и цилиндров. Пустоты составляют от 45 до 55% от объема брикета. Запертый в полостях воздух является теплоизолирующим веществом, благодаря этому пустотелые кирпичи обладают низкой теплопроводностью (0,3 — 0,9). При этом такой кирпич не используют для постройки капитальных несущих конструкций, также не используются пустотелый кирпич для конструкций, где требуются высокие огнеупорные свойства (для печей, кирпичных грилей-барбекю и др.).

Керамический кирпич для облицовочных работ, пустоты выполнены в виде квадратов

Пустотность влияет на расход раствора при проведении работ. Часть раствора проваливается в отверстия. При правильной кладке такого следует избегать, так как из-за этого нарушаются теплоизоляция.

- (теплая керамика) — разновидность пустотелого керамического кирпича. В качестве материала используется легкоплавкая глина, в которую добавляются опилки и торф. Выгорая, эти включения оставляют полости в блоке. Марки прочности и морозостойкости пористого кирпича достигают M-200 и F-200. Теплопроводность составляет 0,1 — 0,261 Вт/м*K.

Некоторые производители формуют поризованный кирпич для системы соединения, где чередуются пазы и выступы

Традиционно кирпичный дом представляется в оранжево-красных тонах (кирпичный цвет). Этот цвет характерен для керамических кирпичей. Оттенки при этом зависят от разных факторов. Влияет регион происхождения глины. Некоторые разновидности после обжига приобретают желтоватый или оранжевый цвет. Пигментные добавки также могут менять расцветку.

Изначально имеет белую окраску, но после внесения определенных добавок его цвет тоже можно изменить. При использовании полуторной кладки с облицовочным кирпичом цвет внутренней кладки фактически не играет роли. Лицевой кладке с помощью глазуровки или ангобирования можно придать любую окраску.

Глазурованный кирпич имеет глянцевое цветное покрытие

Необычную окраску может иметь радуцированный кирпич, внешне поверхность кирпича заполняют переливы и градиенты. Достигается такой эффект с помощью особой технологии обжига. В конце обжига ограничивается доступ кислорода, в результате кислород начинает выделяться из глины, образуя на поверхности материала неравномерную окраску.

Кирпич подразделяется на виды в зависимости от материала.

- — наиболее распространенная и самая древняя разновидность кирпича. Сырьем для него служит красная глина. После формовки бруски прямоугольной формы обжигаются в печах. Такие кирпичи могут использоваться в самых разнообразных сферах. Изначально материал обладает большим влагопоглощением, поэтому его обрабатывают влагоотталкивающими веществами.

Керамический кирпич имеет характерный красный цвет. Форма прямоугольного бруска впервые стала массово использоваться в Англии XVI веке