Виды заклепочных соединений и используемые заклепочные инструменты

Специализированные заклепочные крепления относятся к категории неразборных и глухих соединений. Два металлических листа или рабочих поверхности соединяются за счет мощного стержня в форме цилиндра с плоской головкой. В большинстве случаев заклепки являются целесообразным вариантом крепежей, но существуют обстоятельства, когда выбор ограничивается исключительно заклепочным соединением.К подобным категориям относятся рабочие поверхности с вибрационными или переменными нагрузками.

Как выполняется заклепочное соединение?

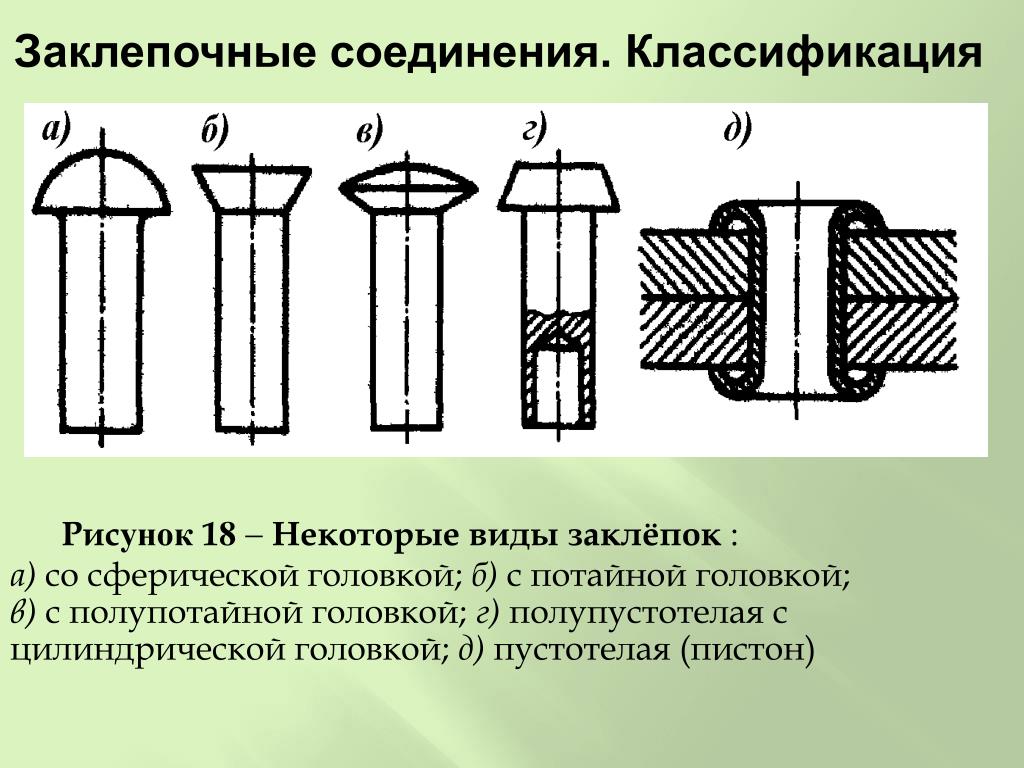

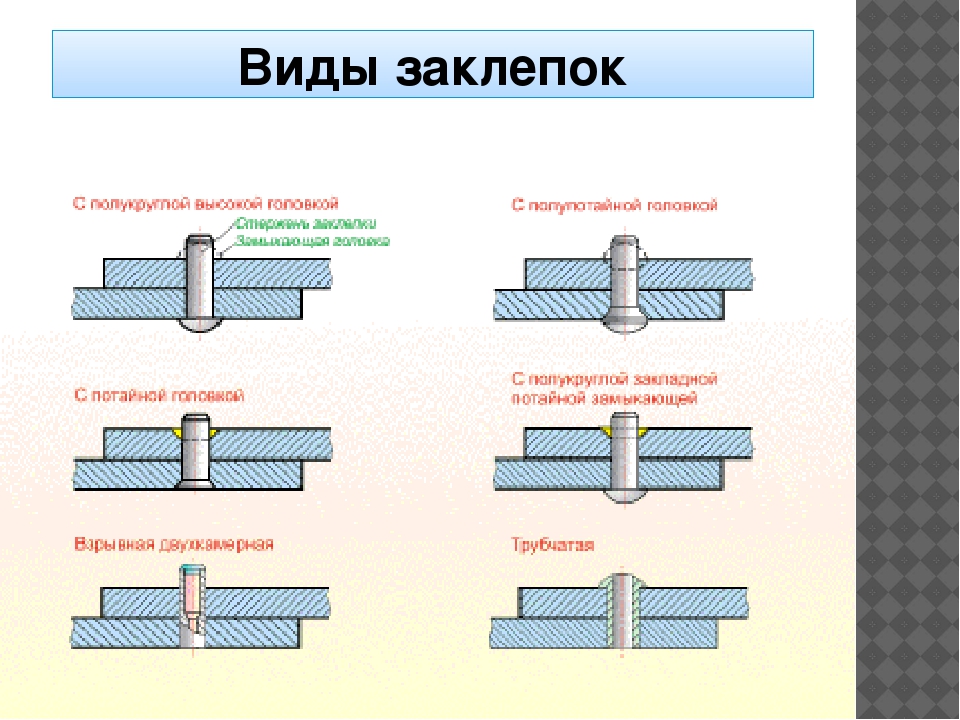

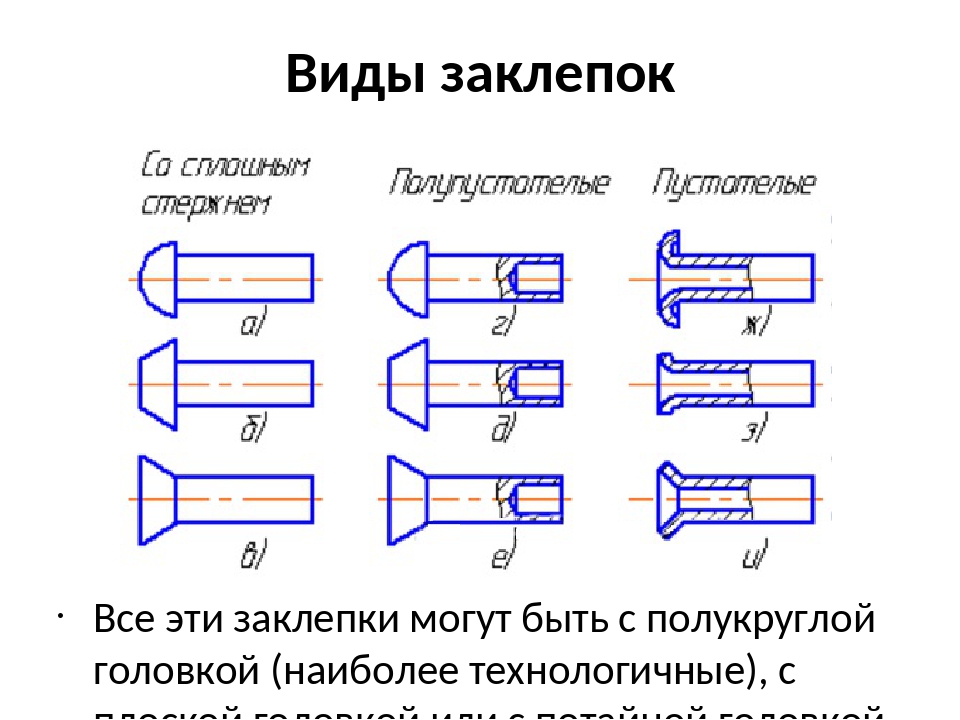

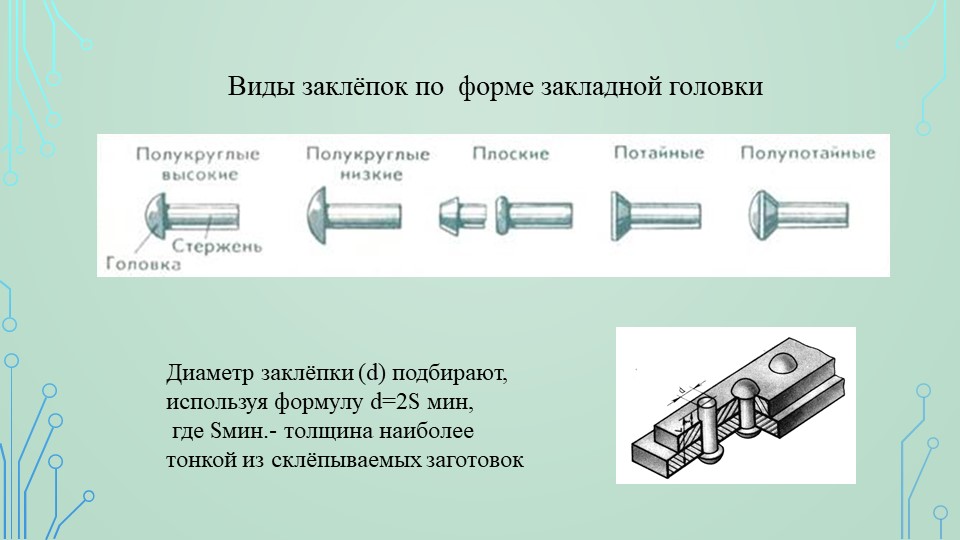

Используемый вид крепежей называется заклепкой, которая может фиксироваться вручную или с помощью специализированного инструмента – ручного, электрического или пневматического заклепочника, который существенно облегчает процесс работы. Для каждого соединения стоит выбирать специализированный вид заклепок, который отличаются между собой формой рабочей головки:

- Наполовину потайная;

- Полукруглая;

- Конусная;

- Потайная;

- Головка в виде бочки с коническим подголовком;

- Цилиндрическая.

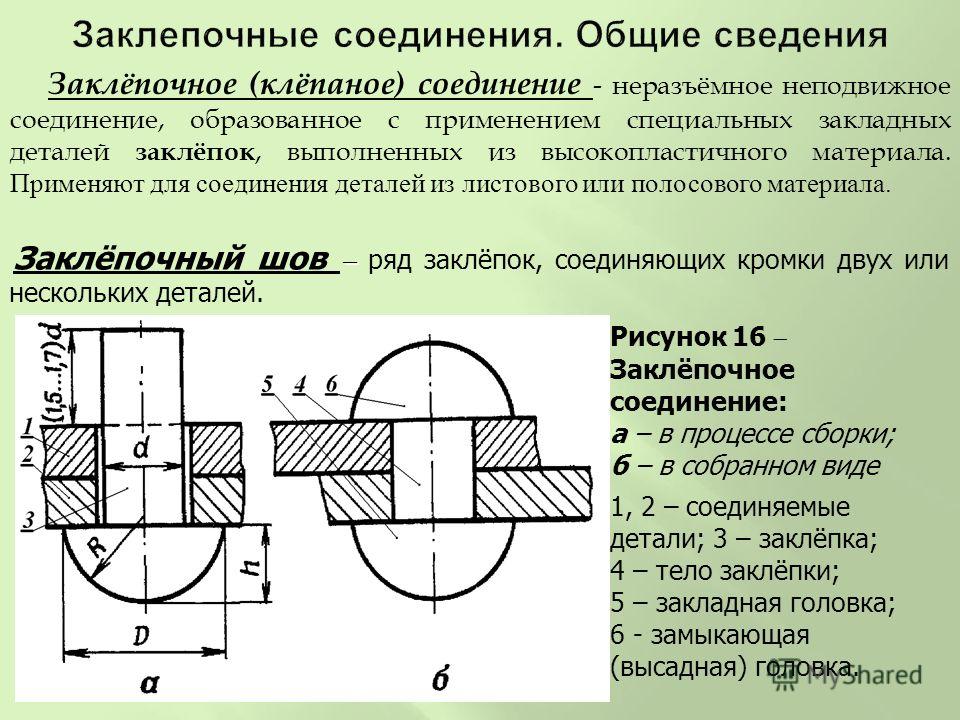

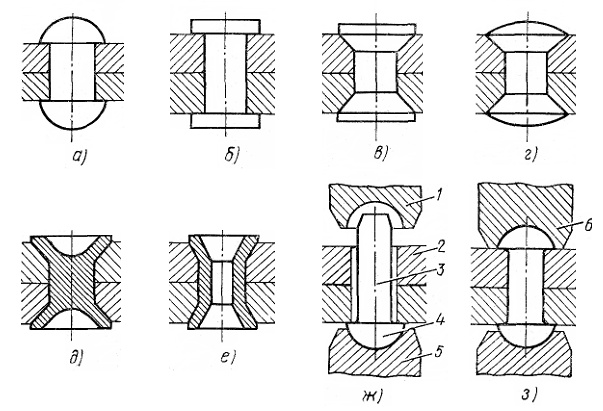

Процесс установки заклепки максимально простой. В заранее подготовленное сквозное отверстие, выполненное на поверхности всех рабочих плоскостей и обрабатываемых деталей, монтируется заклепка подходящего типа. Одна поверхность крепления незначительно выступает над покрытием. Выступающий стержень за счет силового давления или молоточных ударов немного осаживается. В результате создается еще одна заклепочная головка.

Для изготовления заклепок используется сталь, алюминий, медь или комбинированные виды металла. Материалы должны обладать достаточной гибкостью и пластичностью, чтобы готовое соединение выдерживало механические и силовые нагрузки, а также обеспечивало надежность и устойчивость.

Для выполнения ручной клепки достаточно использовать специальный молоток для клепания, для пневматического воздействия – клепальный молоток с пневматическим принципом действия. Существует возможность выполнения заклепочных соединений без чрезмерных силовых затрат и трат времени. Достаточно использовать специальные инструменты с электрическим, гидравлическим и пневматическим принципом действия.

Существует возможность выполнения заклепочных соединений без чрезмерных силовых затрат и трат времени. Достаточно использовать специальные инструменты с электрическим, гидравлическим и пневматическим принципом действия.

В процессе выполнения машинного заклепочного крепежа вмонтированная заклепка запирается с зоны головки мощной силой. Второе окончание выступает над покрытием рабочего пространства и осаживается за счет ударов ручного молотка и силового воздействия поршня заклепочника. После завершения процесса осаживания заклепок образуется головка. По всей длине соединения на листовом металле устанавливаются несколько заклепок, после чего устанавливаются оставшиеся крепежи и сборочные болтики заменяются заклепками.

Если процесс работы с заклепочником выполнять в определенном порядке в направлении с начала к окончанию шва, даже при возникновении незначительных дефектов и деформаций готовые отверстия могут сместиться с положенного места. Металлические листовые материалы с готовыми отверстиями в процессе сборки принято размещать частью с расширением в направлении наружу.

Диаметр заклепки для работы с заклепочным инструментом стоит выбирать с обязательным расчетом того, чтобы подогретый стержень максимально плотно соединялся с отверстием. Для обеспечения плотного прилегания все крепежи производятся из калиброванного металла, а подготовленные отверстия дополнительно калибруются развертками.

Виды заклепочных соединений » Строительный портал

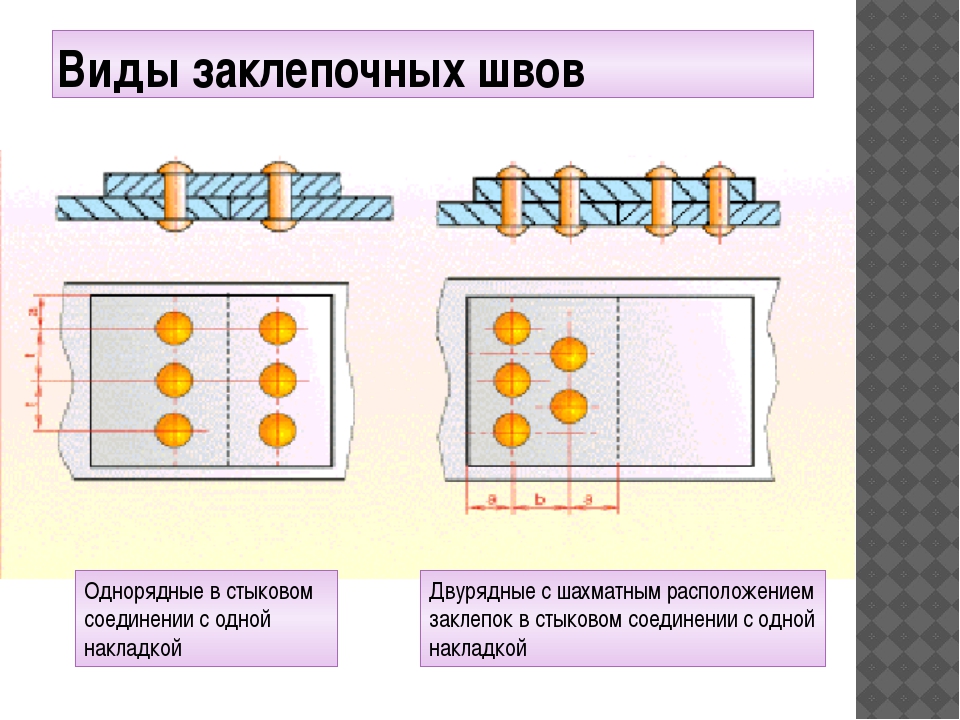

Место соединения деталей посредством заклепок называется заклепочным швом.

Заклепочные швы подразделяются на прочные, плотные и прочно-плотные. От прочного шва требуется только прочность, то есть достаточное сопротивление действующим на шов усилиям.

Плотный шов не должен пропускать жидкостей и газов, но в отношении прочности к нему особых требований не предъявляется.

Прочно-плотный шов должен отвечать требованиям прочности и плотности.

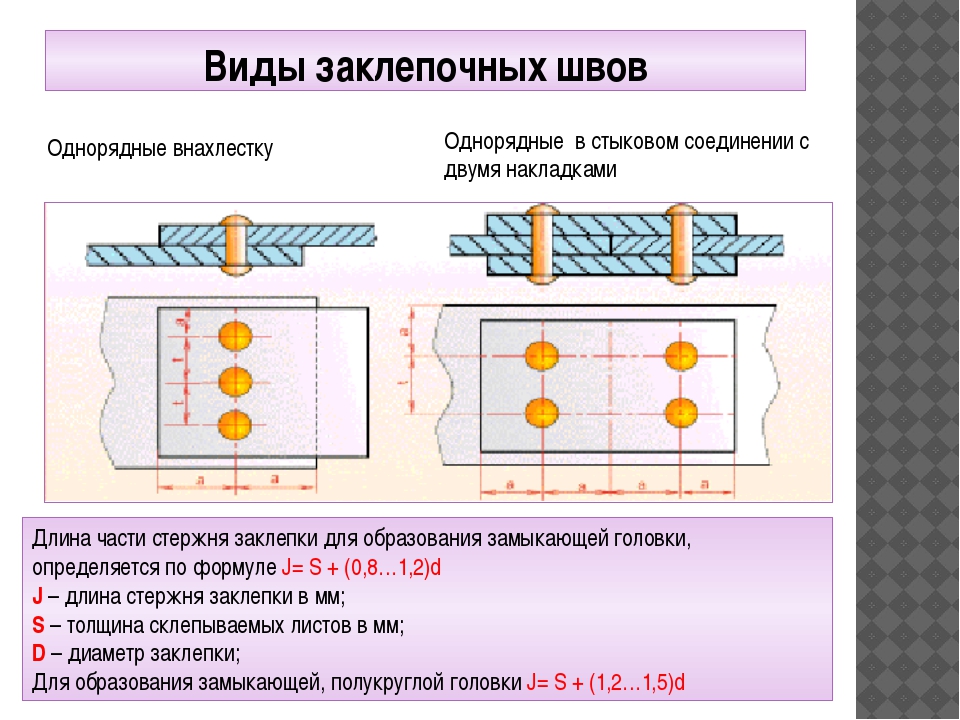

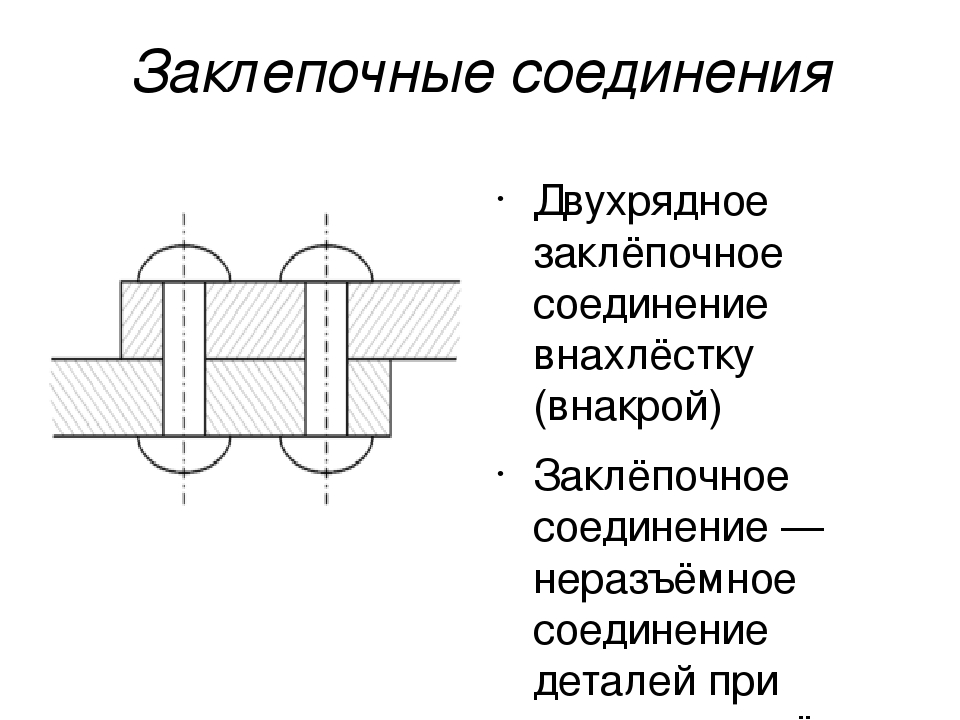

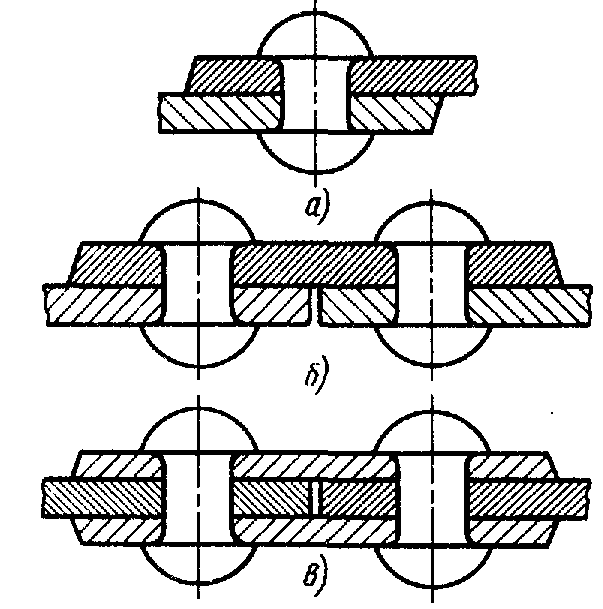

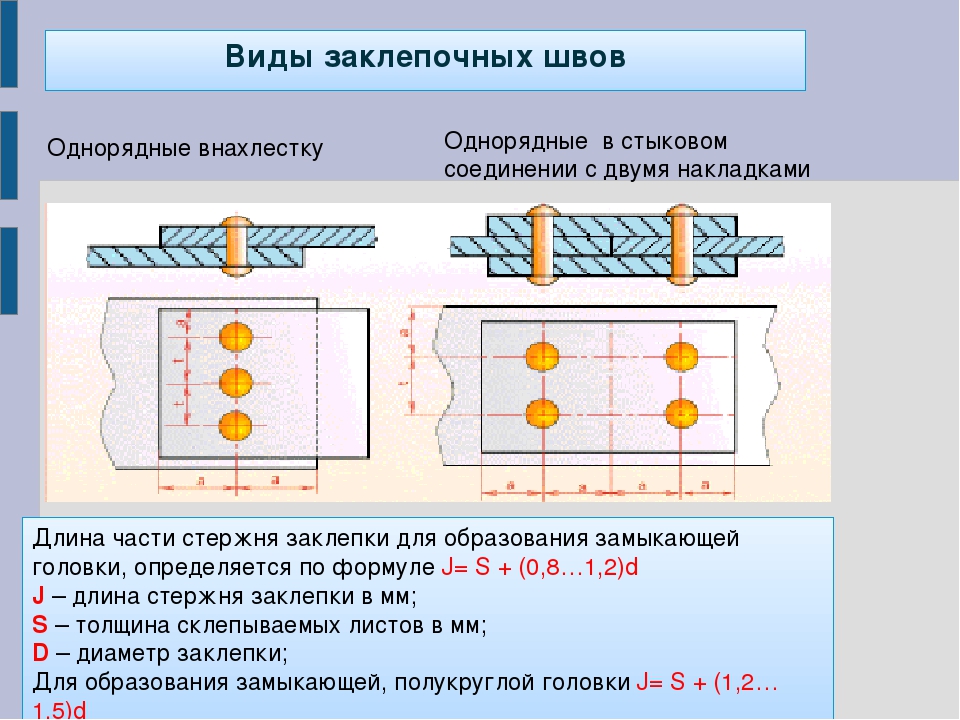

В зависимости от предъявляемых к заклепочному шву требований прочности, заклепки могут располагаться в один, два или три ряда, соответственно чему и заклепочный шов называется: однорядным, двухрядным или трехрядным (рис.

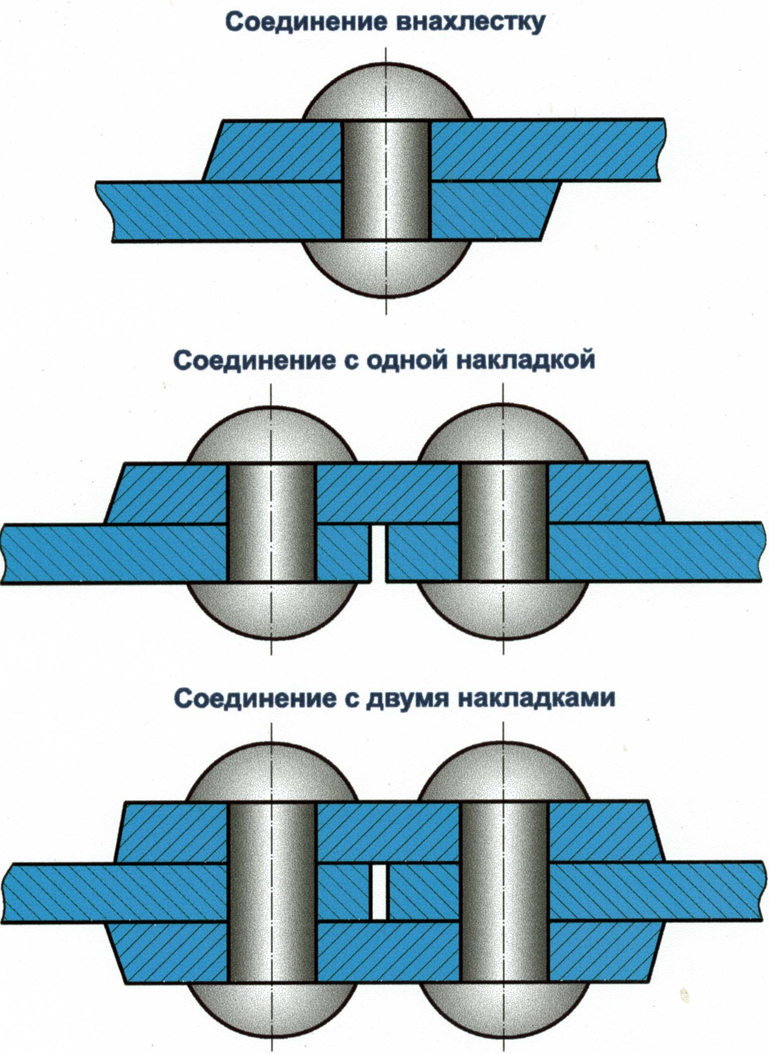

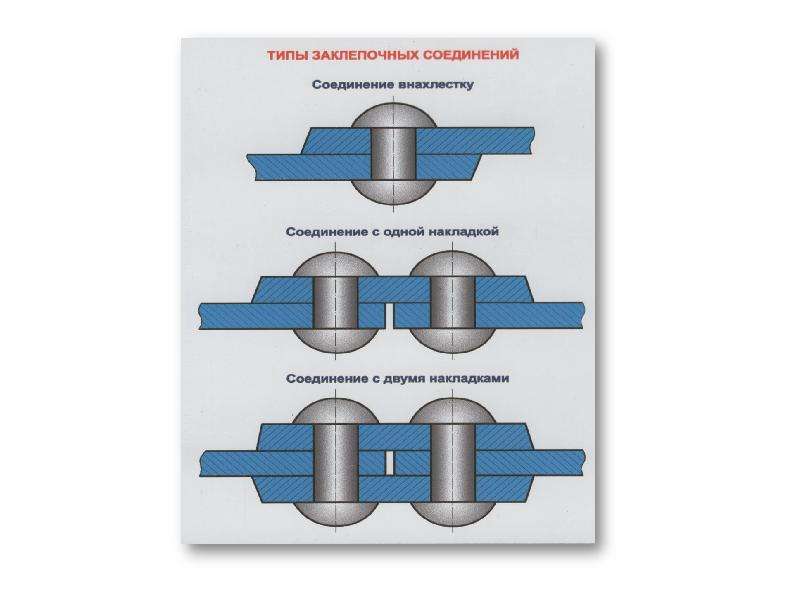

Заклепочные соединения выполняются внахлестку или с накладками. В первом случае соединяемые части накладываются друг на друга, во втором — устанавливаются встык и соединяются накладками.

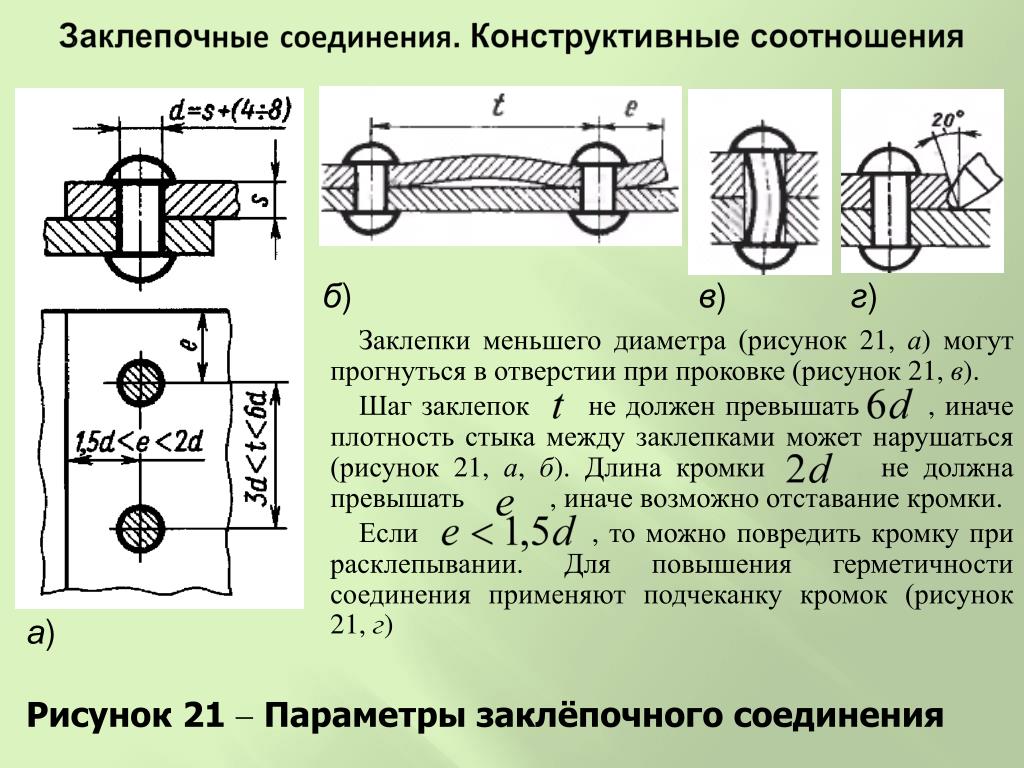

Расстояние между заклепками по длине соединяемых частей (по направлению действия сил) и в поперечном направлении устанавливается конструктивными требованиями и выражается через диаметр заклепки или толщину соединяемых листов.

Линии, проходящие через центры заклепок одного продольного или поперечного ряда, называются рисками. Пересечение рисок определяет положение отдельных заклепок. Расстояние между заклепками одного продольного или поперечного ряда называют шагом заклепочного соединения и обозначают буквой t. Шаг заклепочного соединения принимается равным от 3 до 8 диаметров стержня заклепки, но не более 16-кратной толщины соединяемого листа.

Расстояние от центра первой заклепки до края соединяемого элемента в направлении действия усилия должно быть не меньше 2 диаметров заклепки и не более 8-кратной толщины соединяемых листов.

Типы заклепочных соединений — Энциклопедия по машиностроению XXL

| Рис. 5.5. Основные типы заклепочных соединений |

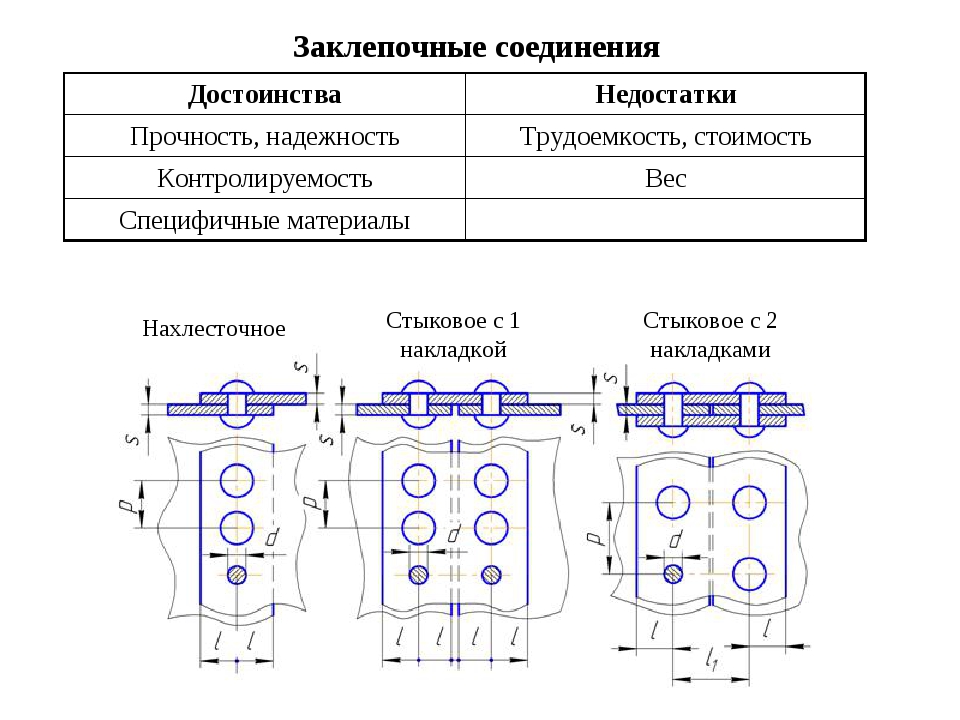

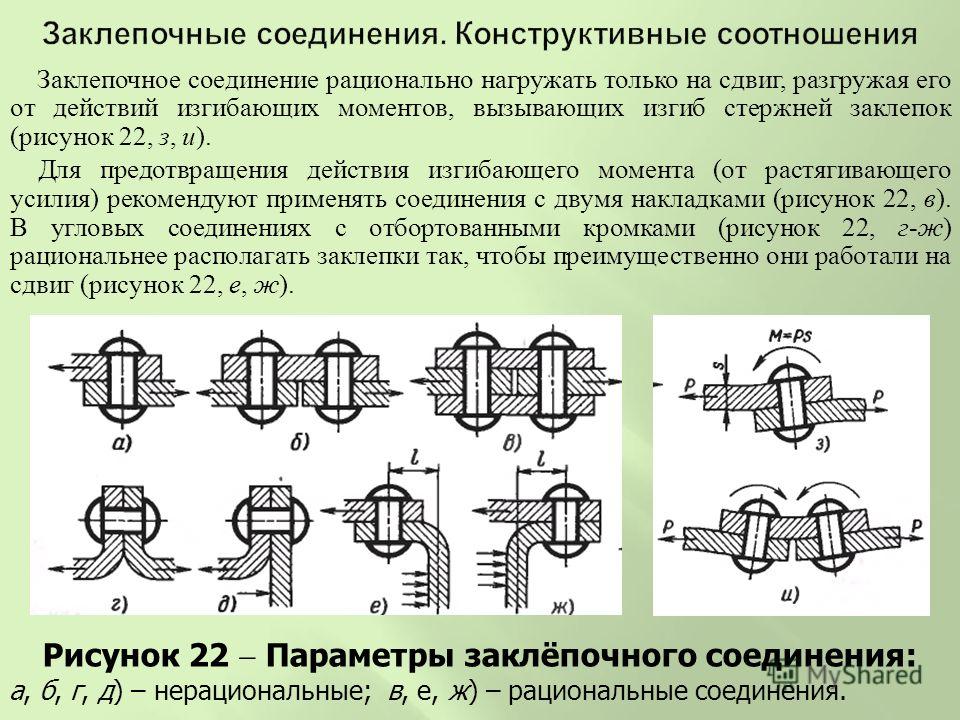

Различают три основных типа заклепочных соединений внахлестку (рис. 30.5, а), с одной накладкой (рис. 30.5, б) и с двумя накладками (рис. 30.5, в). По назначению различают прочные, плотные (герметичные) и прочноплотные заклепочные соединения.

Различают три основных типа заклепочных соединений внахлестку (рис, 4. 7, а), с одной накладкой (рис. 4.7, б) и двумя (рис. 4.7, б) однорядные, двухрядные (рис. 4.7, г)ит.д. Конструкция шва выбирается в зависимости от условий работы и формы

[c.405]

7, а), с одной накладкой (рис. 4.7, б) и двумя (рис. 4.7, б) однорядные, двухрядные (рис. 4.7, г)ит.д. Конструкция шва выбирается в зависимости от условий работы и формы

[c.405]

Типы заклепочных соединений. По конструкции заклепочные соединения подразделяют на соединения внахлестку (рис. 3.5, а), с одной накладкой (рис. 3.5, б) и с двумя накладками (рис. 3.5, в). Первые два соединения являются односрезными, последнее — двухсрезным. По числу рядов заклепок соединения бывают одно- и многорядные (рис. 3.5, г).

| Рис. 3.5. Типы заклепочных соединений а — нахлесточные б — стыковые с одной накладкой в — стыковые с двумя накладками г — нахлесточные многорядные |

24. Нагрузка в поперечном шва вдвое меньше, чем в продольном, вследствие чего для поперечного шва выбирают всегда более простой вид соединения. Клепаные котлы больших размеров состоят из нескольких цилиндрических частей, которые называются барабанами или обечайками, и из двух сводчатых днищ, которые изготовляют из более толстого листа. Продольные и поперечные швы на котле взаимно пересекаются. Пример присоединения днища к барабану котла показан на фиг. 114. Если продольный шов барабана выполнен внахлестку, то край листа у днища должен иметь постепенный переход к полной толщине, чтобы внутренняя поверхность барабана была цилиндрической. Такой переход осуществляется путем ковки или строгания.

24. Нагрузка в поперечном шва вдвое меньше, чем в продольном, вследствие чего для поперечного шва выбирают всегда более простой вид соединения. Клепаные котлы больших размеров состоят из нескольких цилиндрических частей, которые называются барабанами или обечайками, и из двух сводчатых днищ, которые изготовляют из более толстого листа. Продольные и поперечные швы на котле взаимно пересекаются. Пример присоединения днища к барабану котла показан на фиг. 114. Если продольный шов барабана выполнен внахлестку, то край листа у днища должен иметь постепенный переход к полной толщине, чтобы внутренняя поверхность барабана была цилиндрической. Такой переход осуществляется путем ковки или строгания.

Заклепочные соединения. Типы заклепочных соединений в узлах машин показаны на рис. 3.12. Материал заклепок — сталь, медь, латунь и алюминиевые сплавы.

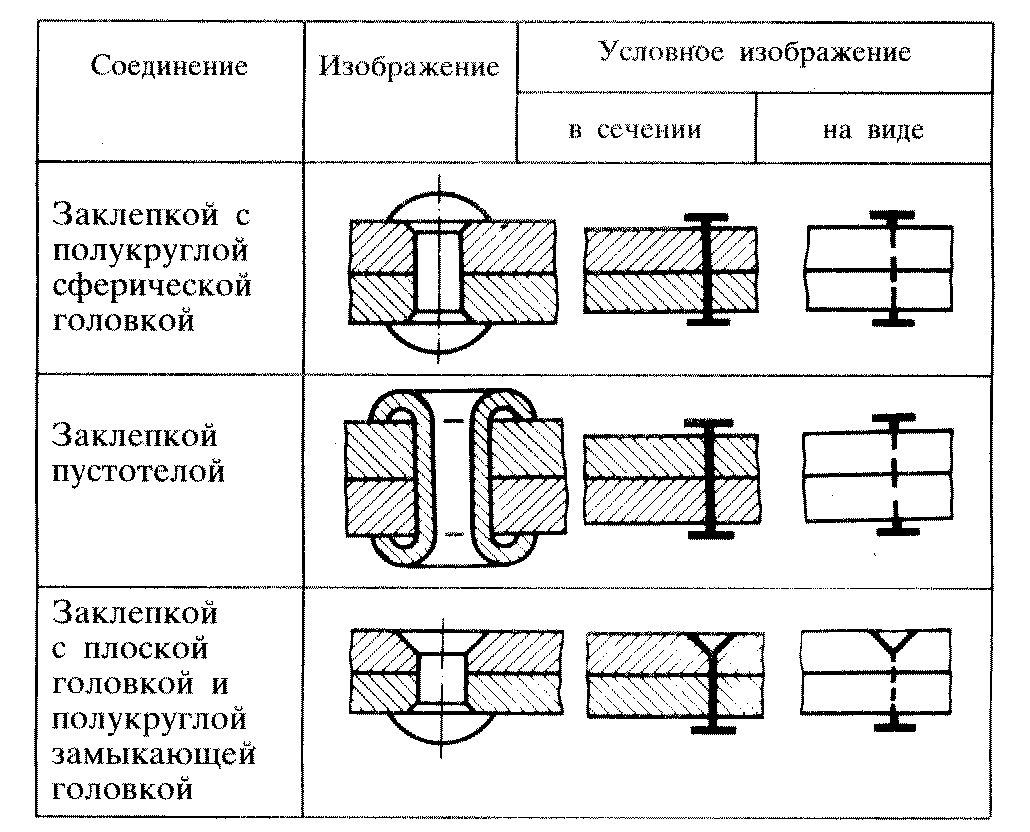

Соединения с помощью заклепок относят к неразъемным, их изображают по ГОСТ 2.313-82 (СТ СЭВ 138-81). Применяют следующие типы заклепочных соединений внахлестку (рис. 318, а), когда соединяемые элементы накладываются один на другой, и встык с накладками (рис. 318,6). В этом случае на соединяемые детали накладывают одну или две дополнительные полосы — накладки. Заклепки располагают в один, два ряда и более.

[c.204]

Применяют следующие типы заклепочных соединений внахлестку (рис. 318, а), когда соединяемые элементы накладываются один на другой, и встык с накладками (рис. 318,6). В этом случае на соединяемые детали накладывают одну или две дополнительные полосы — накладки. Заклепки располагают в один, два ряда и более.

[c.204]

Типы заклепочных соединений листов. Соединение бывает

Приняв за основу эту предельную величину, для обычных типов котельных заклепочных соединений составили таблицу, в которой указаны число перерезываний п для данного соединения, отношения обычных предельных величин шага t переднего ряда заклепок и отношения наименьших расстояний а, (фиг. 101) между отдельными рядами заклепок к диаметру заклепки и, наконец, соответствующий каждому типу заклепочного соединения (схеме размещения заклепок) наименьший коэфициент прочности соединения к) = (i — di)/i 1). [c.303]

[c.303]

Типы заклепочных соединений [c.250]

Рис, 2.19. Типы заклепОчных соединен.ий [c.88]

Применяют следующие типы заклепочных соединений внахлестку (рис. 344, а), когда соединяемые элементы накладываются один на другой, и встык с накладками (рис. 344, б). В этом случае на соединяемые детали накладывают одну или две дополнительные полосы — [c.217]

Укажите типы заклепочных соединений, используемые в конструкциях. [c.292]

Для вычерчивания заклепочных соединений задается тип шва, толщина склепываемых листов металла и указывается тип заклепки. [c.212]

Следует заметить, что при вычислении логарифмического декремента колебаний (или коэффициента потерь) в более сложных машинных конструкциях нужно принимать во внимание и так называемое внешнее трение. Этот вид потерь обусловлен трением в подвижных деталях машины, например в подшипниках, а также в неподвижных соединениях типа заклепочных, сварных, болтовых. Последние носят название конструкционного демпфирования. Теоретические оценки конструкционных потерь основаны на рассмотрении сухого трения и проводятся в настоящее время лишь в простейших соединениях [250, 263]. Для очень сложных машинных конструкций внешнее трение может оказаться преобладающим. Приведем экспериментально измеренные значения логарифмического декремента колебаний некоторых сложных машинных конструкций [85]

[c.223]

Последние носят название конструкционного демпфирования. Теоретические оценки конструкционных потерь основаны на рассмотрении сухого трения и проводятся в настоящее время лишь в простейших соединениях [250, 263]. Для очень сложных машинных конструкций внешнее трение может оказаться преобладающим. Приведем экспериментально измеренные значения логарифмического декремента колебаний некоторых сложных машинных конструкций [85]

[c.223]

Для производства заклепочных соединений применяют заклепки различных типов (фиг. 341), изготовляемых из цветных сплавов и сталей различных марок в соответствии с ГОСТ и ведомственными нормалями. [c.578]

Местное испытание герметичности заклепочных соединений обычно производят с помощью специальной установки, изготовленной по типу указанной на фиг. 350 и состоящей из прозрачного накладного колпака, окантованного резиной (фиг. 351) соединенного шлангом с вакуум-насосом. [c.595]

Какие типы заклепок применяют в заклепочных соединениях

[c. 201]

201]

В. Подобно заклепкам, на срез и на смятие работают также шарнирные болты в проушинах и болтовые соединения обычного типа, расчет которых не отличается от расчета заклепочных соединений. [c.153]

При проектировании соединений, использующих заклепки, следует учитывать необходимость снижения напряжений, растягивающих заклепки. Для создания соединений с умеренной прочностью могут быть использованы заклепки из мягких материалов. Так как соединения такого типа используются редко, минимальные гарантированные прочности таких соединений не публикуются. Обычно для конструкторских расчетов закладывается прочность соединения, равная 3/4 от прочности применяемых заклепок. Длина используемых заклепок выбирается исходя из толщины соединяемых материалов, как это показано на рис. 22.5, а. Для всех видов заклепочных соединений толщина расклепанной части должна составлять не менее чем 30 % от диаметра отверстия и быть соизмеримой с толщиной головки заклепки

[c. 389]

389]

Усталостные свойства соединений адгезионного типа приведены на рис. 22.17 и 22.18 [6]. Графики построены для соединений алюминиевых пластин (сплав 2024-ТЗ). Аналогично могут быть получены данные для композиционных материалов. Усталостные кривые для образцов адгезионных соединений стеклопластиков с эпоксидным связующим, выполненных простым нахлестом, лежат между усталостной кривой для исходного металла и усталостной кривой образца металла с отверстием (аналогично тем, которые используются для заклепочных соединений). Усталостные свойства соединений борно- и углеродно-эпоксидных композиционных материалов (адгезив также эпоксидный) существенно выше, чем аналогичные для металлов. На рис. 22.19 [6] приведены усталостные кривые для адгезионных соединений по сравнению с заклепочными для материалов на основе алюминиевых сплавов 2024 и 2025. [c.401]

На практике фреттинг-коррозия наблюдается в двух случаях в сопряжениях, где относительное перемещение деталей не предусмотрено конструкцией и является вредным явлением /прессовые посадки, шлицевые, резьбовые, фланцевые и заклепочные соединения и т. п./, и в узлах трения, где перемещение трущихся поверхностей обусловлено конструкцией узла и необходимо для работы /подшипники различных типов, шаровые опоры, прецизионные пары трения насосов и узлов автоматики и т.п./.

[c.11]

п./, и в узлах трения, где перемещение трущихся поверхностей обусловлено конструкцией узла и необходимо для работы /подшипники различных типов, шаровые опоры, прецизионные пары трения насосов и узлов автоматики и т.п./.

[c.11]

| Фиг. 213. Основные типы заклепок а — заклепочное соединение б — заклепка с полукруглой головкой в — заклепка с полупотайной головкой г — заклепка с потайной головкой д — заклепка с плоско-конической головкой с — заклепка с плоской головкой ж — заклепка с сердечником я — заклепка ЦАГИ и — взрывная заклепка. |

При наличии специального покрытия отсчет высоты h ведется от уровня покрытия (тип II). Заклепки следует цинковать, кадмировать, а иногда и фосфатировать.

[c.254]

При наличии специального покрытия отсчет высоты h ведется от уровня покрытия (тип II). Заклепки следует цинковать, кадмировать, а иногда и фосфатировать.

[c.254]В 1877 г. в Берлине началась реорганизация местной Строительной академии с целью повышения ее значения до уровня других германских политехнических институтов, и Винклер был приглашен туда для участия в проведении этой реформы и чтения курсов по теории сооружений и мостам. Именно здесь он заинтересовался вопросами экспериментального исследования напряжений. Он пользовался каучуковыми моделями для изучения напряжений в заклепочных соединениях, исследовал распределение давления песка на подпорные стены и давления ветра на фермы с решетками различных типов, определял экспериментальным путем напряжения в арках. С этой целью, в частности, во дворе Строительной академии была сооружена опытная арка. [c.185]

Заклепочные соединения хрупких термопластов типа ПС, полиакрилатов не рекомендуются из-за их низкой ударной прочности. [c.151]

[c.151]

Конструирование соединений. Процесс конструирования болтовых соединений при выбранном типе болта включает в себя выбор вида соединительного шва и его размеров. Детали из ПМ болтами соединяют теми же швами, что и в случае соединений заклепками внахлестку, встык с одной или двумя стыковочными пластинами, внакладку (см. рис. 5.28). Кроме того, болтовые соединения применяют во фланцевых узлах. В целом болтовое соединение листовых материалов рассчитывают подобно заклепочным соединениям. [c.199]

Изменение прочности заклепочных соединений в зависимости от параметров t и аналогично тому, что было установлено для болтовых соединений [1]. Прочность заклепочных нахлесточных соединений в большей мере, чем прочность болтовых соединений, зависит от типа заклепки (пустотелая или монолитная) и формы головки (выступающая или потайная) (табл. 5.14). При действии на соединение сдвигающей нагрузки F потайная головка 1 крепежного элемента смещается и выходит из контакта с ПКМ 2 (рис. 5.82). Вся нагрузка передается стержнем 3, и смятие ПКМ происходит по поверхности, определяемой высотой h , прежде чем вновь установится контакт под головкой. Контакт в зоне Г усугубляет смятие стержнем. Проблему при конструировании соединения решают тем, что величину углубления для потайной головки ограничивают половиной толщины детали, или толщину обшивки выбирают по крайней мере в два раза большей высоты головки. При значительном снижении прочности соединения потайные головки необходимо исключать из применения [1, 87].

[c.223]

5.82). Вся нагрузка передается стержнем 3, и смятие ПКМ происходит по поверхности, определяемой высотой h , прежде чем вновь установится контакт под головкой. Контакт в зоне Г усугубляет смятие стержнем. Проблему при конструировании соединения решают тем, что величину углубления для потайной головки ограничивают половиной толщины детали, или толщину обшивки выбирают по крайней мере в два раза большей высоты головки. При значительном снижении прочности соединения потайные головки необходимо исключать из применения [1, 87].

[c.223]

| Таблица 5.14. Влияние схемы укладки наполнителей и типа заклепки на прочность при смятии заклепочного соединения ПКМ [1] |

Каковы области применения заклепочных соединений и типы швов

[c. 211]

211]

При изготовлении сварных конструкций применяют следующие основные типы соединений ГОСТ 2601—74 стыковые, внахлестку, тавровые, угловые и заклепочные соединения (рис. 152). [c.336]

Типы болтовых и заклепочных соединений внахлестку, внахлестку с изгибом соединяемых краев до совпадения плоскостей деталей, встык с одной или двумя прокладками. [c.170]

Поскольку материалом для подкрепляющего слоя, как правило, является металл, то коэффициент потерь г]з можно в большинстве случаев полагать равным нулю. Что касается коэффициента потерь т]1, то он должен соответствовать демпфированию исследуемой резонансной формы колебаний. Во многих случаях, например для сварных и сборных конструкций, конструкционное демпфирование почти такое же, как и демпфирование, определяемое свойствами материала, поэтому здесь можно полагать т) =0. Однако в конструкциях с сильным демпфированием в местах соединений типа заклепочных или болтовых конструкционное демпфирование tji может оказаться важным фактором, и его следует учитывать при исследовании ди-ламического поведения. [c.275]

[c.275]

Необходима стандартизация методик стендовых испытаний уплотнений разных типов, тормозных устройств, шестерен, подшипников скольжения, резьбовых и заклепочных соединений, электроконтактных изделий, HJHHHbix изделий, ременных передач и пр. [c.11]

Невысыхающие пасты и замазки УН-01 и У-20 выпускают на основе полиизобутилена. Герметики 14НГ-1 и 14НГ-2 изготовляют на основе этиленпропиленового каучука. Материал У-20А применяют для герметизации резьб, заклепочных соединений, резины со стеклом, сопряжений типа водяной патрубок — впускная труба и корпус водяного насоса -крышка. Материл УН-25 повышает маслостойкость прокладок. Уплот-няюш.ие материалы обладают противошумными и антикоррозионными свойствами. [c.535]

Bearing stress — Напряжение смятия. Срезывающее усилие на механическом соединении (типа шпоночного или заклепочного соединения), отнесенное к эффективной опорной площади.

Эффективная опорная площадь заклепочного соединения является суммой диаметров всех заклепок, умноженной на толщину нагруженных элементов.

[c.901]

Эффективная опорная площадь заклепочного соединения является суммой диаметров всех заклепок, умноженной на толщину нагруженных элементов.

[c.901]При выборе материала болтов для крепления углепластиков, как и в случае заклепочных соединений, необходимо принимать во внимание гальваническую совместимость крепежного элемента и соединяемого материала (см. раздел 5.3). Чтобы исключить коррозию болтов в конструкциях из углепластиков, целесообразно их изготавливать из титановых сплавов типа Ti-6A1-4V [35, 42, 89]. Кроме высокой коррозионной стойкости, титановые болты имеют низкую массу (плотность Ti-спла-вов на 40% меньше, чем плотность стали) и высокую прочность при срезе. Поэтому титановые крепежные элементы являются основными в производстве ответственных узлов летательных аппаратов. В целях повышения химической стойкости титановых крепежных элементов их серебрят. Покрытие из фторопласта-4 выполняет свои защитные функции, если развиваемое при сборке давление не превышает предельную величину [89]. [c.192]

[c.192]

За1клепочные соединения в последние годы применяются все реже и реже. Они встречаются в баках, резервуарах и других изделиях типа котлов, в металлических конструкциях. Очень редки соединения, образуемые клепкой, в машинах и механизмах. Однако слесарь-ремонтник должен уметь управляться и с ремонтом заклепочных соединений. [c.243]

Заклепочные соединения по своему назначению делятся на три типа прочные, прочн о-п лотные и плотные. [c.336]

Заклепочные соединения — Виды — Энциклопедия по машиностроению XXL

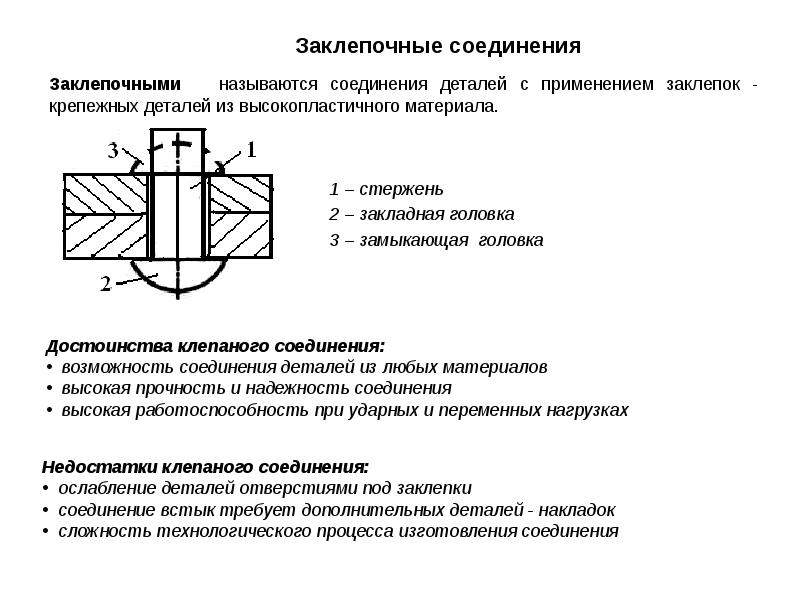

При расчете горячих заклепочных соединений правильнее исходить из величины осевой силы. V, развиваемой заклепкой при усадке, и силы трения Р Щ на стыке (вид 5). Осевая сила [c.196]Схема чистого сдвига (виды а, 6) на практике встречается редко. В большинстве случаев заклепочные соединения подвергаются дополнительным напряжениям, например изгибу или растяжению (виды в, г), возникающим в результате деформации узла под действием внешних сил. [c.196]

[c.196]

ВИДЫ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ [c.199]

Разрущение детали при деформации сдвига называют срезом. Подобное разрушение можно наблюдать, например, в болтовых и заклепочных соединениях (рис. 12.2) и при деформации кручения валов. Условие прочности детали, работающей на срез, имеет вид [c.143]

В современном машиностроении заклепочные соединения вытесняются более прочными и дешевыми видами неразъемных соединений — сваркой и склеиванием. [c.357]

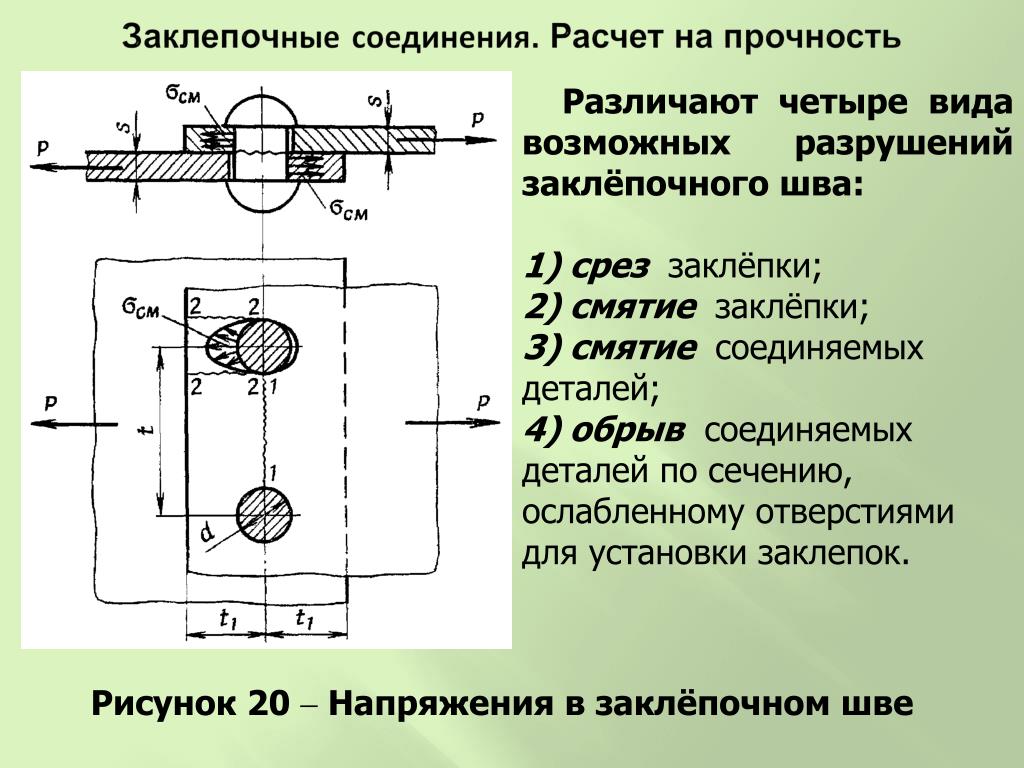

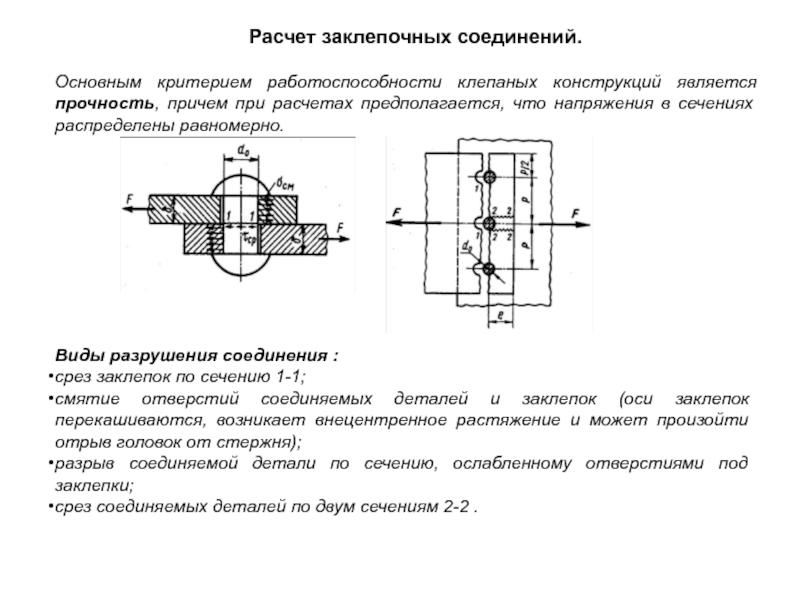

Любое заклепочное соединение работает на четыре вида деформации срез заклепок, срез листа, разрыв листа и смятие заклепок. [c.111]

Условие прочности на смятие заклепочного соединения имеет следующий вид [c.113]

Заклепочное соединение будет удовлетворять условиям прочности по всем видам деформаций.

[c. 115]

115]

До недавнего времени заклепочные соединения широко применяли в различных инженерных сооружениях судах, котлах, кранах, мостах и др. В последние десятилетия область применения таких соединений в общем машиностроении резко сузилась в связи с развитием методов сварки. Заклепочные соединения остаются еш,е распространенным видом неразъемного соединения при изготовлении металлических конструкций из легких сплавов (дюралюминия). [c.177]

В настоящей работе изучается случай двойного среза круг-, лого стержня (проволоки) из малоуглеродистой стали. Испытание производится на машине 82-10 или другой разрывной машине с применением специального приспособления (рис. 59), воспроизводящего работу шарнирного болта или заклепочного соединения. Приспособление состоит из двух разъемных частей. -Верхняя часть имеет вид вилки а , нижняя представляет собой полосу б . В обеих частях сделаны отверстия, в которые запрессованы шайбы с калиброванными отверстиями определенных диаметров. При совмещении частей приспособления отверстия равных диаметров совпадают и образец вставляется в отверстие, соответствующее его диаметру, который должен быть подобран так, чтобы обеспечивалась плотная посадка образца.

[c.108]

При совмещении частей приспособления отверстия равных диаметров совпадают и образец вставляется в отверстие, соответствующее его диаметру, который должен быть подобран так, чтобы обеспечивалась плотная посадка образца.

[c.108]

Заклепочные и клиновые соединения в настоящее время сравнительно редко применяются в машиностроении. Развитие и широкое применение различных видов сварки дает возможность почти полностью отказаться от применения заклепок во многих отраслях машиностроения. Сварка отличается простотой и экономичностью, а применение ее дает возможность создавать легкие, изящные и более экономичные конструкции. Однако заклепочные соединения находят еще широкое применение в ряде отраслей техники, например в авиационной промышленности, приборостроении и др. [c.443]

Заклепочное соединение может разрушиться в результата следующих видов деформаций заклепок 1) среза заклепок в плоскости соединения деталей 2) смятия заклепок деталями 3) изгиба заклепок при сдвиге деталей.

[c.447]

[c.447]В то же время клепка явно уже не удовлетворяла техников, так как она требовала громоздкого машинного оборудования, трудной и сложной предварительной и последующей обработки, излишней затраты металла (на накладку листов и в виде различных соединительных элементов) и самое главное — заклепочные соединения имели низкий коэффициент прочности (ввиду ослабления листов отверстиями под заклепки). [c.116]

Заклепочное соединение является одним из видов неразъемного крепления элементов конструкции. [c.578]

Заклепочные соединения выполняют с помощью клепальных молотков и клепальных машин, выполненных в виде прессов, полуавтоматов и автоматов. [c.742]

Некоторые виды заклепочных соединений в узлах машин показаны на рис. 227. Более распространены заклепки со сплошным стержнем (рис. 228, а, б, в), трубчатые (рис. 228, г) и полу-трубчатые (рис. 228, д)-, материал заклепок — сталь, медь, латунь и алюминиевые сплавы. [c.286]

[c.286]

Заклепочные соединения — Область применения — Виды соединений [c.628]

Заклепочные соединения — Виды 2. 199 [c.341]

Надежная и безопасная эксплуатация котлов с заклепочными соединениями обеспечивается периодической диагностикой этих соединений с применением ультразвуковой дефектоскопии и других видов неразрушающего контроля металла. Исходя из результатов технической диагностики определяют необходимость и объем ремонта таких соединений. Технологию ремонта элементов котлов с заклепочными соединениями разрабатывает специализированная организация до начала его выполнения. [c.421]

Серьезную опасность появления трещин в теле металла элементов котла, работающих при достаточно высоком напряжении, представляет специфический вид разрушения, называемый межкристаллитной коррозией. Многие специалисты [Л. 19] склонны считать, что с этим видом разрушения связано подавляющее большинство случаев образования трещин в барабанах котлов и особенно в котлах, имеющих заклепочные соединения. Возникновение электрохимического процесса коррозии объясняется тем обстоятельством, что потенциал граничного слоя зерен механически высоконапряженного металла по отношению к электролиту значительно ниже соответствующего потенциала основной массы зерна.

[c.236]

Возникновение электрохимического процесса коррозии объясняется тем обстоятельством, что потенциал граничного слоя зерен механически высоконапряженного металла по отношению к электролиту значительно ниже соответствующего потенциала основной массы зерна.

[c.236]

Соединение со сквозным болтом подобно заклепочному соединению, и, следовательно, может применяться для соединения хрупких материалов, таких, как, например, фенопласты без наполнителя или же с наполнителем в виде древесной муки, при этом необходимо применение подкладки под головку болта или шурупа, опирающуюся на полимерный материал. [c.144]

Для клее-заклепочного соединения (рис. 1-10,а) схема составляющих термического сопротивления имеет вид, приведенный на рис. 1-10,6, Согласно приведенной схеме полная тепловая проводимость клее-заклепочного соединения может быть выражена в виде [c.24]

При проектировании соединений, использующих заклепки, следует учитывать необходимость снижения напряжений, растягивающих заклепки. Для создания соединений с умеренной прочностью могут быть использованы заклепки из мягких материалов. Так как соединения такого типа используются редко, минимальные гарантированные прочности таких соединений не публикуются. Обычно для конструкторских расчетов закладывается прочность соединения, равная 3/4 от прочности применяемых заклепок. Длина используемых заклепок выбирается исходя из толщины соединяемых материалов, как это показано на рис. 22.5, а. Для всех видов заклепочных соединений толщина расклепанной части должна составлять не менее чем 30 % от диаметра отверстия и быть соизмеримой с толщиной головки заклепки

[c.389]

Для создания соединений с умеренной прочностью могут быть использованы заклепки из мягких материалов. Так как соединения такого типа используются редко, минимальные гарантированные прочности таких соединений не публикуются. Обычно для конструкторских расчетов закладывается прочность соединения, равная 3/4 от прочности применяемых заклепок. Длина используемых заклепок выбирается исходя из толщины соединяемых материалов, как это показано на рис. 22.5, а. Для всех видов заклепочных соединений толщина расклепанной части должна составлять не менее чем 30 % от диаметра отверстия и быть соизмеримой с толщиной головки заклепки

[c.389]

Такие кривые (в тех же координатах) могут быть получены экспериментально и для других видов многорядных заклепочных соединений, с иным расположением заклепок, например для сое-единения листов встык для расположения заклепок в шахматном порядке и т. п. [c.44]

Особый вид коррозии при трении — фреттинг-коррозия, т. е. возникновение повреждений на соприкасающихся номинально неподвижных поверхностях, совершающих небольшие периодические относительные смещения. Фреттинг-коррозии подвержены соприкасающиеся детали аппаратов, испытывающих вибрацию или переменные нагрузки болтовые и заклепочные соединения, шпонки, гибкие муфты, подшипники и пр. Соприкасающиеся поверхности при фреттинге никогда не разъединяются, а следовательно, продукты разрушения не имеют выхода из зоны контакта. Амплитуды смещения поверхностей при фреттинге от 25 мкм и ниже.

[c.73]

е. возникновение повреждений на соприкасающихся номинально неподвижных поверхностях, совершающих небольшие периодические относительные смещения. Фреттинг-коррозии подвержены соприкасающиеся детали аппаратов, испытывающих вибрацию или переменные нагрузки болтовые и заклепочные соединения, шпонки, гибкие муфты, подшипники и пр. Соприкасающиеся поверхности при фреттинге никогда не разъединяются, а следовательно, продукты разрушения не имеют выхода из зоны контакта. Амплитуды смещения поверхностей при фреттинге от 25 мкм и ниже.

[c.73]

В современном машиностроении заклепочные соединения вытесняются более прочным и дешевым видом соединения — сваркой. Условные изображения и обозначения швов сварных соединений установлены ГОСТ 2.312-72. [c.198]

Принимая во внимание, что весьма значительные повышения напряжений могут происходить вследствие таких совершенно неучитываемых случайных причин, как неправильности бандажей, износ рельсов, удары на стыках, и имея в виду приведенные выше результаты опытов, следует быть особенно осторожным при назначении допускаемых напряжений в балках, подвергающихся непосредственному действию подвижной нагрузки. Казалось бы, что здесь не следует увлекаться экономией в материале и, может быть, нужно больше внимания уделять расчету. Например, желательно оценивать дополнительные напряжения, возникающие в местах жесткого прикрепления балок проезжей части. Эти дополнительные напряжения, вероятно, и приводят к расстройству заклепочные соединения.

[c.409]

Казалось бы, что здесь не следует увлекаться экономией в материале и, может быть, нужно больше внимания уделять расчету. Например, желательно оценивать дополнительные напряжения, возникающие в местах жесткого прикрепления балок проезжей части. Эти дополнительные напряжения, вероятно, и приводят к расстройству заклепочные соединения.

[c.409]

| Рис. 54, Виды (а—е) дефектов в заклепочных соединениях |

Заклепочные соединения. Этот вид соединений выполняют путем постановки металлических стержней-заклепок в совмеи ен-ные отверстия соединяемых деталей с последующей расклепкой и образованием головок за счет выступающего конца заклепки. [c.302]

[c.302]

Коррозия Р1ЛИ трение (фрет-тингкоррозия) Болтовые и заклепочные соединения, посадочные поверхности подшипников качения, шестерен, муфт, детали, находящиеся в подвижном контакте Возникновение на контактных поверхностях, особенно на границе контакта, коррозионных повреждений в виде отдельных пятен или полос небольшой глубины Непрерывное разрушение защитной окисной пленки в точках подвижного контакта [c.134]

Фреттинг-коррозия — особый вид разрушения соприкасающихся поверхностей, подверженных микроскопическому перемещению, приводящему в условиях трения к активации металла и облегчению его взаимодействия с окружающей средой. Такой процесс разрушения, широко распространенный в различных машинах и аппаратах, возникает при контактировании вибрирующих деталей (pe opbi валы и оси с насаженными на них шестернями, дисками, подшипниками, муфтами заклепочные соединения, нахлесточные соединения, выполненные точечной сваркой, гребные валы и шлицевые соединения и пр. ). Фрёттинг-коррозия протекает в воздухе и в присутствии различных газообразных и жидких сред. К настоящему времени выдвинут ряд гипотез, объясняющих это явление, получен обширный экспериментальный материал по изучению влияния различных факторов на процесс фреттинг-коррозии, который обобщен в монографиях [17, 18 и др.]. Значительно меньше работ посвящено влиянию фреттинг-процесса на прочность деталей, особенно в присутствии различных коррозионных сред.

[c.142]

). Фрёттинг-коррозия протекает в воздухе и в присутствии различных газообразных и жидких сред. К настоящему времени выдвинут ряд гипотез, объясняющих это явление, получен обширный экспериментальный материал по изучению влияния различных факторов на процесс фреттинг-коррозии, который обобщен в монографиях [17, 18 и др.]. Значительно меньше работ посвящено влиянию фреттинг-процесса на прочность деталей, особенно в присутствии различных коррозионных сред.

[c.142]

Сила трения, возникающая при относительном движении двух контактирующих поверхностей, обычно представляется в виде постоянной силы, пропорциональной нормальной нагрузке, сжимающей обе поверхности, и направленной в каждый момент времени противоположно вектору скорости. Поэтому движение с трением необходимо исследовать, учитывая указанное ку-сочно-линейное поведение. На рис. 2.8 представлены некоторые случаи, когда демпфирование при трении происходит в простых конструкциях либо естественным путем, либо вследствие специальных конструктивных решений. Если балка защемляется за счет силы трения, возникающей при зажиме концов, то при действии силы Fexp(iat) динамические перемещения балки описываются линейной классической теорией до тех пор, пока сжатие при защемлении не станет достаточно велико, чтобы обеспечить появление больших продольных сжимающих нагрузок, которые требуют видоизменения уравнения движения. Если эта продольная сила, которая изменяется с частотой, в два раза большей, чем ш, станет большей цР, где —коэффициент трения, Р — статическая сила сжатия концов балки, то в опорах Начнется проскальзывание, что в свою очередь приведет к поглощению энергии в опорах. Аналогичное явление возникает и в двухслойной балке, где динамические перемещения станут нелинейными, как только сдвигающие напряжшия по средней линии превысят иЛ , где N—-статическая удельная поперечная нагрузка. В заклепочном соединении заклепка будет препятствовать движению концов балки, не ограничивая движений внутри узла крепления концов балки. В момент контакта с основанием в точке Jo движение прекратится и возобновится после того, как локальная поперечная сила превысит величину liN.

Если балка защемляется за счет силы трения, возникающей при зажиме концов, то при действии силы Fexp(iat) динамические перемещения балки описываются линейной классической теорией до тех пор, пока сжатие при защемлении не станет достаточно велико, чтобы обеспечить появление больших продольных сжимающих нагрузок, которые требуют видоизменения уравнения движения. Если эта продольная сила, которая изменяется с частотой, в два раза большей, чем ш, станет большей цР, где —коэффициент трения, Р — статическая сила сжатия концов балки, то в опорах Начнется проскальзывание, что в свою очередь приведет к поглощению энергии в опорах. Аналогичное явление возникает и в двухслойной балке, где динамические перемещения станут нелинейными, как только сдвигающие напряжшия по средней линии превысят иЛ , где N—-статическая удельная поперечная нагрузка. В заклепочном соединении заклепка будет препятствовать движению концов балки, не ограничивая движений внутри узла крепления концов балки. В момент контакта с основанием в точке Jo движение прекратится и возобновится после того, как локальная поперечная сила превысит величину liN. В каждом из указанных случаев анализ довольно труден и утомителен в силу как нелинейного характера задачи, так

[c.73]

В каждом из указанных случаев анализ довольно труден и утомителен в силу как нелинейного характера задачи, так

[c.73]

Многие заклепочные соединения, работающие в условиях повышенных или пониженных давлений, должны быть герметичными. Поэтому при клепке применяют специальные уплотнительные материалы — герметики в виде адееобразной жидкости, пасты или пленки. Герметики накладывают либо на поверхности сопряжения, либо на внешнюю поверхность заклепочного шва. [c.297]

Межкристаллитная коррозия в классическом сочетании трех обязательных факторов ее существования— явление достаточно редкое. Потенциально данный вид коррозии возможен, однако, для любого котла с заклепочными соединениями, работающим при давлении выше 0,5 MhIm . При более низком давлении протекание межкристаллитной коррозии маловероятно вследствие невысокого удельного веса гидратов в составе щелочных соединений котловой воды. [c.240]

Произведенное магнитоскопическое исследование установило, что все заклепочные соединения как верхнего, так и нижнего барабанов поражены интенсивным трещннообразованием.

Из 86 исследованных заклепочных отверстий поражения в виде трещин имели 39 или 45% всех заклепочных отверстий. Металлографическое исследование показало, что концы трещин имеют интер-кристаллитный характер.

[c.248]

Из 86 исследованных заклепочных отверстий поражения в виде трещин имели 39 или 45% всех заклепочных отверстий. Металлографическое исследование показало, что концы трещин имеют интер-кристаллитный характер.

[c.248]А. Н. Крылова к написанию статей Заклепочные соединения в судостроении (т. 8, 1931 г.) и Строительная мехаппка корабля (т. 22, 1933 г.). По степени ясности и полноте изложения они могут служить образцом подобного вида научно-технической литературы. [c.29]

На рис. 2.8 представлены результаты испытаний на прочность заклепочных соединений листов внахлестку (рис. 2.7) при фиксированном отношении Па = 6,25 (сплошная кривая) [108]. Материал листа — алюминиевый сплав 24ST. Материал заклепок, имеющих плоскую головку, — 17ST. На том же рисунке штриховыми линиями изображены расчетные данные для различных видов разрушения заклепочных соединений [c.44]

Для получения заклепочных соединений высокого качества большое значение имеет взаимная подгонка деталей. Соединяемые детали должны быть плотно подогнаны одна к другой и без напряжения ложиться на место. Плохая подгонка деталей ведет к возникновению напряжений после клепки, к образованию трещин, выпуклостей и др. Сверление отверстий под заклепки производят по накерненной разметке. Чтобы отверстия склепываемых деталей совпадали, их сверлят в собранном виде сжатыми ручными тисочками, струбцинами или болтами (фиг. 220, а). Заусенцы, обра-

[c.282]

Соединяемые детали должны быть плотно подогнаны одна к другой и без напряжения ложиться на место. Плохая подгонка деталей ведет к возникновению напряжений после клепки, к образованию трещин, выпуклостей и др. Сверление отверстий под заклепки производят по накерненной разметке. Чтобы отверстия склепываемых деталей совпадали, их сверлят в собранном виде сжатыми ручными тисочками, струбцинами или болтами (фиг. 220, а). Заусенцы, обра-

[c.282]

В Японии применение клееных панелей находится в стадии разработки, Ожидается [136], что клееные панели фюзеляжа увеличат усталостный срок службы соединений и улучшат характеристики безопасности каркаса самолета по сравнению с заклепочными соединениями. Кроме того, герметизация кабины упрощается, если она выполнена с помощью клеевого соединения. Еще совсем недавно клеевые соединения не применялись в авиационных шловых конструкциях, исключая поверхность рулей управления, лопастей роторов вертолетов и второстепенных элементов конструкций, например полы кабин. Данный вид соединений является относительно новым в самолетостроении этой страны. Склеивание элементов конструкции фюзеляжа осуществляется при повышенной температуре в автоклавах основной проблемой является достижение однородности качества склеивания.

[c.210]

Данный вид соединений является относительно новым в самолетостроении этой страны. Склеивание элементов конструкции фюзеляжа осуществляется при повышенной температуре в автоклавах основной проблемой является достижение однородности качества склеивания.

[c.210]

Виды заклёпочных соединений и способы их выполнения

Виды заклёпочныхсоединений и способы

их выполнения

2. Что объединяет эти изображения?

3. Каким способом соединялись части доспехов?

Заклепки в качествекрепежного элемента

использовались

буквально с

незапамятных времен.

Например, древние

воины носили доспехи,

металлические

пластины которых

были соединены

исключительно

заклепками.

4. В качестве основного (практически единственного) крепежного элемента при постройке Эйфелевой башни и крейсера «Аврора»

В качестве основного (практически единственного)крепежного элемента при постройке Эйфелевой

башни и крейсера «Аврора» использовались именно

заклепки.

Почему?

5. Вспомните

Что такое заклёпка?Какой материал используют для

изготовления заклёпок?

Назовите виды заклёпок.

Заклепки — это крепежные детали, состоящие

из закладной головки и стержня.

Их изготавливают из мягкой стали, меди,

алюминия, латуни.

Существуют заклепки с полукруглой(а), плоской(б),

потайной(в), полупотайной(г) головками

7. Что такое заклёпочный шов?

Установленные рядом две и более заклёпкиобразуют шов.

По относительному размещению заклёпок

швы делятся на рядные и шахматные.

Рядные швы могут быть однорядными,

двухрядными и т.д.

9. Процесс выполнения клепки

10. Способ выполнения шва:

а) внахлёстку;б) встык с одной

накладкой;

в) встык с двумя

накладками.

11. Способы размещения заклёпок

12. Способы размещения заклёпок

да) однорядный;

б) двухрядный;

в) трехрядный;

г, д) шахматный.

13. Правила ТБ

Перед началом работы следует внимательноосмотреть ударный инструмент.

Молоток должен быть прочно насажен на

рукоятку и закреплен клином.

Рукоятка молотка должна быть без трещин,

сучков и иметь овальную форму.

Заготовка должна быть надёжно закреплена

в тисках.

Нельзя стоять за спиной работающего.

Соблюдать правильность приемов при

выполнении клёпки.

14. Брак в заклепочных соединениях и его причины

16. С какой целью применяются эти приспособления?

17. Профессия «Слесарь — сборщик»

19. Большеохтинский мост

20. Шуховская башня

Заклепочные соединения — типы, преимущества, недостатки, типы отказов и применение

Заклепка — это короткая цилиндрическая планка с интегрированной в нее головкой. Цилиндрическая часть заклепки называется хвостовиком или корпусом .

Нижняя часть под хвостовиком называется хвостовиком .

Полусферическая часть наверху называется головкой .

Заклепки используются для прочного крепления между пластинами, например, при строительных работах, судостроении, мостах, резервуарах и корпусах котлов.

Возьмем две тарелки, эти две тарелки либо ставят друг напротив друга, либо кладут друг на друга вверх-вниз. В обеих пластинах создается отверстие, и между отверстиями пластин вставляется заклепка. Заклепка вставляется таким образом, чтобы головка была сверху, а хвостик — снизу.

После вставки заклепки хвостовая часть забивается, и форма хвостовой части становится такой же, как у головки, из-за чего между двумя пластинами создается соединение, которое называется заклепочным соединением.

Типы заклепочных соединений:

По расположению пластин заклепочные соединения подразделяются на два типа:

1) Соединение внахлест.

2) Стыковое соединение.

1) Соединение внахлест:

Внахлест означает, когда две пластины удерживаются друг на друге сверху или снизу. Когда две пластины соединяются путем размещения их друг на друге снизу или сверху, такой тип соединения называется соединением внахлест .

Заклепочное соединение внахлест создается путем размещения двух пластин сверху или снизу друг друга, создания отверстия в этих двух пластинах и фиксации заклепки внутри отверстий двух пластин, а также забивания хвостовика заклепки

2 ) Стыковое соединение.

В стыковом соединении две пластины соединяются путем размещения пластин рядом или сбоку друг от друга. Две пластины касаются друг друга, но не перекрывают друг друга.

Для соединения двух пластин бок о бок используется закрывающая пластина, толщина которой обычно меньше толщины основных пластин.

Стыковое соединение создается путем размещения основной пластины бок о бок и закрывающей пластины поверх обеих пластин, при этом создаются отверстия на стыке основной пластины и закрывающей пластины обеих пластин и вставляется заклепка в каждое из отверстий.

В зависимости от количества используемых накладок стыковое соединение подразделяется на два типа:

i) Стыковое соединение с одинарной лентой:

В стыковом соединении, если сверху используется только одна закрывающая пластина. Из основных пластин этот тип стыкового соединения называется Single Strap Butt Joint.

ii) Стыковое соединение с двойной лентой:

В стыковом соединении, если только две закрывающие пластины используются на верхней части основных пластин, то этот тип стыкового соединения называется стыковым соединением с двойной лентой .

В зависимости от количества используемых заклепок заклепочные соединения подразделяются на различные типы: —

i) Одинарное заклепочное соединение

ii) Двойное заклепочное соединение

i) Одинарное заклепочное соединение:

Если одна линия заклепок вставлена между двумя пластинами, это называется одинарным заклепочным соединением . Одиночное заклепочное соединение может быть внахлестку или встык.

ii) Двойное заклепочное соединение:

Если две линии заклепок вставлены между двумя пластинами, то этот тип соединения называется двойным заклепочным соединением .Двойное заклепочное соединение может быть внахлестку или встык.

В Double Riveted Lap Joint есть две линии заклепок между основными пластинами, которые используются для создания соединения.

В соединении Double Riveted Lap Joint имеется два ряда заклепок в каждой комбинации основной и закрывающей пластин.

В зависимости от расположения заклепок Заклепочные соединения подразделяются на два типа:

i) Заклепочные соединения цепного типа.

ii) Зигзагообразное заклепочное соединение.

i) Заклепочное соединение цепного типа:

В многорядном заклепочном соединении, если все ряды заклепок расположены рядом друг с другом на одной и той же поперечной линии, это называется Заклепочное соединение цепного типа .

ii) Заклепочное соединение зигзагообразного типа:

В многорядном заклепочном соединении, если ряды заклепок расположены зигзагообразно, то оно называется заклепочным соединением зигзагообразного типа .

Преимущества заклепочных соединений:

1) Может применяться для цветных металлов.

2) Контроль качества заклепочного соединения очень простой и дешевый

3) Надежнее.

4) При разборке соединяемые детали меньше повреждаются по сравнению со сварными деталями.

5) Детали, соединяемые заклепками, не имеют тепловых повреждений, как в случае сварных соединений.

Недостатки клепанных соединений:

1) Стоимость рабочей силы высока.

2) Из-за отверстий пластины слабеют.

3) Общие затраты, включая затраты на рабочую силу, относительно высоки.

4) Напряжение сосредоточено около отверстий.

5) Увеличивается общий вес соединяемых деталей.

6) Клепка создает больше шума.

Виды отказов заклепочных соединений:

1) Разрушение пластин при раздавливании.

2) Разрушение при сдвиге.

3) Отрыв пластин на краю.

4) Разрушение плит при растяжении.

5) Разрушение при сдвиге в краевой зоне.

Применения заклепочных соединений:

1) Эти соединения чаще всего используются для крепления листов и фасонного проката.

2) Заклепочные соединения используются для соединения металлов, которые нельзя сваривать или нагревать, например, тонкостенных деталей из листовых материалов в авиастроении.

3) Используются при производстве кузовов автобусов и троллейбусов для создания сильно нагруженных узлов.

4) Они также используются для соединения компонентов в самолетах, кораблях, котлах и других корпусах.

Заклепки — типы, отказы заклепочного соединения, термины, используемые при клепке

Заклепки — Типы, отказы заклепочного соединения, термины, используемые при заклепке.

Заклепки — Типы, отказы заклепочного соединения, термины, используемые при заклепке.Заклепки — короткие пластичные и цилиндрические стержни, которые используются для создания постоянного механического соединения.

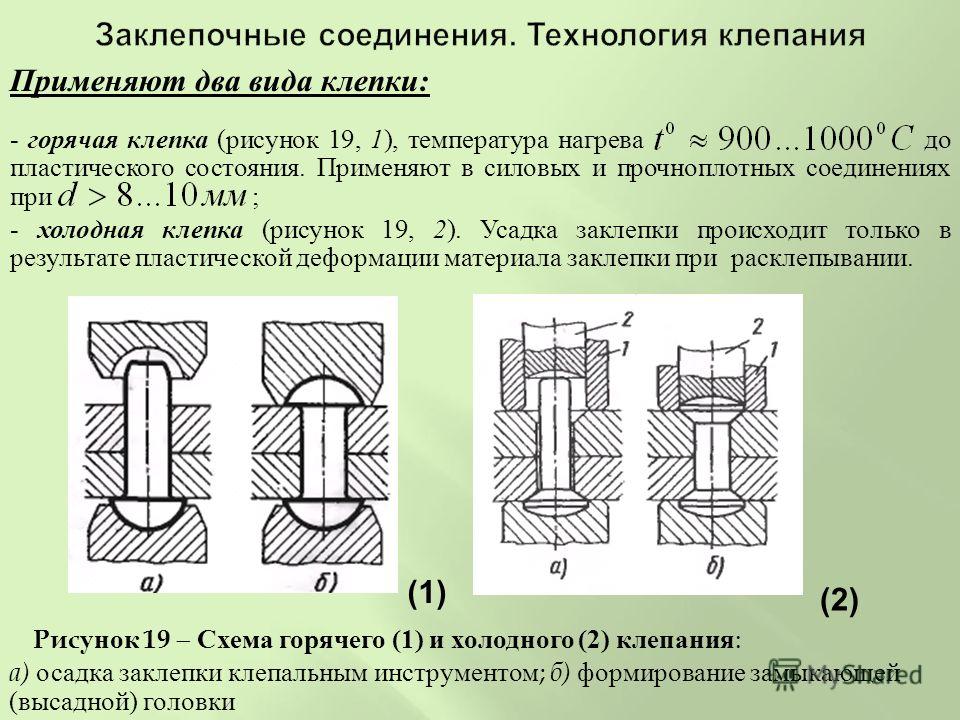

Процесс формирования заклепочного соединения называется клепкой.

Заклепка разделена на 3 части: головку на одном конце, конический хвост и стержень, часть между головкой и хвостом, как показано на рисунке.

Поскольку это неразъемный шарнир, его нельзя разобрать без выхода из строя компонента машины.

Материал заклепки должен быть прочным и пластичным.

Обычно они изготавливаются из низкоуглеродистой стали, никелевой стали, латуни, алюминия, меди и т. Д.

Заклепка с физикой

Основная функция заклепки — создание соединения, которое предотвращает разрушение, а герметичность предотвращает утечку.

Для соединения «> 2 металлических пластин сначала пробиваются и рассверливаются отверстия. Затем пластины разделяют, чтобы удалить заусенцы или сколы.

Затем в отверстие вставляется цилиндрическая холодная или раскаленная заклепка.

Затем головка подпирается молотком или тяжелым стержнем, а затем штамп, как показано на рисунке, прикладывается к концу, который должен быть направлен, и удары наносятся молотком.

Приложенная сила заставляет стержень расширяться и заполнять зазор. Приложенная сила пластически деформирует хвост и принимает нужную форму.

По мере остывания заклепка сжимается. Но поперечное сжатие небольшое, и будет возникать продольное натяжение, которое прочно удерживает пластины вместе.

Процесс холодной клепки используется для структурных соединений, а горячая клепка используется для создания герметичных соединений. ВИДЫ ГОЛОВКИ ЗАКЛЕПКИГоловка заклепки подразделяется на 3 широкие категории:

Для общего назначения диаметром менее 12 мм

Общего назначения диаметром 12-48 мм 900

Работа на котле диаметром 12-48 мм

Заклепки с качающейся головкой обычно используются для строительных работ и машинной клепки.Головки с потайной головкой используются в судостроении, где требуется поверхность заподлицо. Коническая или коническая головка в основном используется при ручной работе молотком. Пан-головки обладают максимальной прочностью, но им сложно придать форму.

ТИП ЗАКЛЕПНЫХ СОЕДИНЕНИЙ Заклепочные соединения подразделяются на 2 типа в зависимости от способа соединения в

пластин.

Соединение внахлест:

Соединение внахлест — это соединение, при котором одна пластина перекрывает другую,

И две пластины затем скрепляются друг с другом.

Стыковое соединение:

Стыковое соединение — это соединение, при котором основные пластины удерживаются на одной оси друг с другом, а закрывающая пластина (называемая лентой) размещается либо на одной, либо на обеих сторонах основных пластин.

Затем крышка приклепывается вместе с основными пластинами.

Стыковое соединение дополнительно подразделяется на 2 типа:

- Стыковое соединение с одинарной лямкой

- Стыковое соединение с двойной лентой

В стыковом стыке с одинарной лентой Края основных пластин прилегают друг к другу, и только одна крышка пластина размещается на одной стороне основных пластин, а затем склепывается.

В стыковом соединении с двойной лентой края основных пластин прилегают друг к другу, а две заглушки размещаются с обеих сторон основных пластин и затем скрепляются друг с другом.

В дополнение к вышеуказанному, в зависимости от количества рядов заклепок, они классифицируются как одинарные заклепочные соединения, двойные заклепочные соединения, тройные, четверные и цепные заклепочные соединения.

ТЕРМИНЫ, ИСПОЛЬЗУЕМЫЕ В ЗАКЛЕПКАХ СОЕДИНЕНИЯ- Шаг : Это расстояние от центра одной заклепки до центра следующей заклепки, измеренное параллельно шву.Обычно обозначается буквой p.

- Задний шаг : это перпендикулярное расстояние между осевыми линиями последовательных рядов. Обычно обозначается PB.

- Шаг по диагонали : Это расстояние между центрами заклепок в соседних рядах зигзагообразных заклепок. Обычно обозначается PB.

- Предел или крайний шаг : Это расстояние между центрами отверстий под заклепки до ближайшего края пластины. Обозначается буквой m.

Клепаное соединение может выйти из строя по-разному:

- Разрыв пластины по краю

Соединение может выйти из строя из-за разрыва пластины по краю.

Этого можно избежать, соблюдая запас, m = 1,5d,

Где d — диаметр отверстия под заклепку.

- Разрыв пластины между рядами заклепок

Из-за растягивающих напряжений в основных пластинах,

Основная пластина или закрывающие пластины могут оторваться через ряд заклепок.

В таких случаях мы рассматриваем только один шаг длины пластины,

Поскольку каждая заклепка отвечает только за эту длину пластины.

Пластины, соединенные заклепками, создают растягивающее напряжение на заклепках, и, когда заклепки не могут выдержать нагрузку, они отрываются.

Иногда заклепки не срезаются под действием растягивающего усилия, а сминаются.

Из-за этого отверстие под заклепку приобретает овальную форму и соединение ослабляется.

ПРОЧИТАЙТЕ: ОБЪЯСНЕНИЕ ЗНАЧЕНИЯ МАРКИ, НАПИСАННОЙ НА ГОЛОВКЕ БОЛТА

Подпишитесь на обновления Отказаться от обновлений[PDF] 11.1 ТИП ЗАКЛЕПКИ Обычно используемая заклепка известна как сплошная

. Скачать 11.1 ТИП ЗАКЛЕПКИ Обычно используемая заклепка известна как сплошная …

11.1 ТИП ЗАКЛЕПКИ Обычно используемая заклепка известна как заклепка со сплошным стержнем (рисунок 11.2) и забивается в отверстие под заклепку с помощью противооткатной планки. Он определяется материалом, головкой, диаметром хвостовика и условиями отпуска.Рисунок 11.2: Заклепка со сплошным хвостовиком

11.2 СПОСОБ КЛЕПКИ Вторая сформированная головка называется цеховой и достигается путем холодной, горячей или автоматической клепки для придания различных характеристик.Перед использованием горячий заклепанный шов подвергался испытанию, и любые протекающие заклепки ремонтировались с помощью металлического инструмента для уплотнения швов. Этот процесс, при котором происходит удар по краю заклепки, оставляет следы на головке заклепки, которые можно увидеть на некоторых объектах.

Думай и пробуй! Какой метод клепки, вероятно, будет герметичным, и объясните почему?

326

захват

перед формированием головки

Рисунок 11.3: Процесс клепки

11.3 ТИП ЗАКЛЕПКИ Головки бывают круглыми, плоскими, потайными и т. Д.как показано на рис. 11.4, используется для котлов и конструкций общего назначения. Состояние заклепки и прочность указаны на головке заклепки.

Заклепки общего назначения (диаметром менее 12 мм)

Заклепки общего назначения (диаметром более 12 мм)

327

Заклепки для котлов Рисунок 11.4: Типы головок заклепок

11.4 МАТЕРИАЛЫ ЗАКЛЕПКИ Низкоуглеродистые стали (C10, C15 и т. Д.) используются как заклепочный материал для соединения стальных деталей. Коррозионно-стойкий монель, медь, латунь, алюминий и др.используются для клепки там, где требуется устойчивость к коррозии и малый вес. Закалка металла — важный фактор в процессе клепки. Заклепка должна быть мягкой или сравнительно мягкой, чтобы можно было сформировать хорошую головку. Для заклепок из простой углеродистой стали используется коэффициент запаса прочности от 2 до 4 на основе критерия текучести разрушения.

11.5 ТИПЫ ЗАКЛЕПАННЫХ СОЕДИНЕНИЙ Заклепочные соединения подразделяются на соединения внахлестку и стык в зависимости от их конструкции. При соединении внахлест существует перекрытие между двумя концами пластин, и один или несколько рядов заклепок проходят через обе пластины. чтобы держать их вместе.Эти пластины в дальнейшем будут называться основными. На рис. 11.5 показано общее расположение пластин и нагрузка в стыке внахлест. Нагрузка в этом случае ведет себя эксцентрично и создает изгибающий момент, который имеет тенденцию изгибать заклепку и делать линию действия сил коллинеарной, как показано на рисунке. 328

FF

FF

F

F

Рисунок 11.5: Соединение внахлест

Недостаток соединения внахлест, рассмотренный выше, устраняется в стыковом соединении, где основные плиты удерживаются на одном уровне и стыковой перемычке или покрывающих пластинах (одна сбоку или с обеих сторон).Заклепка в случае стыкового соединения проходит только через одну из основных пластин. Если закрывающая пластина предусмотрена с одной стороны, то это называется стыковым соединением с одинарной крышкой, а если закрывающая пластина предусмотрена с обеих сторон, то это называется стыковым соединением с двойной крышкой. Затем они классифицируются как одинарная заклепка с одинарной крышкой, стыковое соединение, двойная заклепка, одинарная крышка, стыковое соединение, одинарная заклепка, двойная крышка, стыковое соединение, двойное заклепочное болтовое соединение с двойной крышкой, все это показано на рис. 11.6.

Рисунок 11.6: Стыковое соединение

329

11.5.3 Номенклатура Полная номенклатура любого заклепочного соединения также включает тип клепки (цепной или зигзагообразный), ряды заклепок и количество накладок в случае стыкового соединения. Ширина стыкового соединения двойной накладки также в некоторых случаях может варьироваться. Важно отметить, что термин одинарная заклепка означает один ряд заклепок внахлест или по одному ряду с каждой стороны стыкового соединения; двойная клепка означает два ряда заклепок внахлест или два ряда с каждой стороны соединения при стыковой клепке.Соединения внахлестку также могут выполняться с внутренними или внешними накладками. На рис. 11.7 показаны различные заклепочные соединения с полными названиями, которые не требуют пояснений.

330

Рисунок 11.7: Различные заклепочные соединения

11.6 РАЗМЕР И ТИП ОТВЕРСТИЯ

331

Отверстие под заклепку можно пробивать, пробивать и рассверливать, или просверливать. Обычно его делают немного больше диаметра заклепки (таблица 11.1). В некоторых случаях отверстия расширяются для обеспечения минимального зазора, так что заклепка полностью заполняет отверстие, особенно в заклепках с холодным приводом в автоматах.Когда отверстия пробиваются в толстом стальном листе, может наблюдаться значительная потеря прочности, если только отверстия не будут расширены для удаления низкокачественного металла, непосредственно окружающего их. Отжиг после штамповки способствует восстановлению прочности пластины вблизи отверстий.

Таблица 11.1 Диаметр заклепки

12,0 14,0 16 18 20 22 24 27 30 33 36 39 42 48

Диаметр отверстия (котел) 13,0 15,0 17 19 21 23 25 28 31,5 34,5 37,5 41 44 50 Диаметр отверстия (общий)

13,5 15,5 17.5 19,5 21,5 23,5 25,5 29 32 35 38 41 44 50

11.7 ОТКАЗ ЗАКЛЕПКИ И ПЛАСТИНЫ Заклепочное соединение считается отказавшим, если заклепка или пластина вышли из строя. При проектировании клепаного соединения необходимо задать основные параметры: шаг, количество рядов, тип клепки при проектировании сосудов под давлением и расположение заклепок для конструктивных стыков.

Также важно отметить, что для данного значения нагрузки на соединение мы можем найти общее количество заклепок, необходимых для соединения, а в случае, когда нагрузка неизвестна, мы спроектируем соединение на основе прочности соединения. стык в один шаг длины.

332

Обычно нагрузка известна в случае структурных соединений и не известна непосредственно в задачах, связанных с сосудами высокого давления или, в частности, котлами. Следовательно, мы разработаем разные уравнения для одной длины шага. Прежде чем обсуждать случаи сосуда высокого давления и структурных соединений, мы сначала обсудим различные режимы отказов заклепочного соединения, а затем применим эти уравнения для конкретных случаев.

11.7.1 Разрыв пластины Пластина может не разрываться между соседними заклепками в том же ряду или в соседних рядах (Рисунок 11.8). Если диаметр отверстия (d), толщина пластины (t) и расчетное сопротивление разрыву (σ dt) известны, сопротивление разрыву пластины определяется выражением Ft = (p — d) (t) (σ dt)

11,1

Рисунок 11.8: Разрыв пластин

В случае клепаного соединения, в котором ширина (w) пластины известна, уравнение записывается в следующей форме:

333

11,2

F = (w — nd) t (σ dt)

Где

n

— количество заклепок в ряду, вдоль которого учитывается разрыв

.

11.7.2 Раздавливание заклепок / пластин Заклепки не разрушаются, как показано на Рисунке 11.9. Если заклепки и пластины изготовлены из одного материала, то в зоне контакта заклепки и пластины может произойти раздавливание. Поскольку из-за цилиндрического контакта распределение напряжения подшипника неравномерно, площадь проекции будет использоваться для расчета напряжения раздавливания / подшипника. Разрушение предполагается, если одна из основных пластин толщиной t, раздавлена, или покрывающие пластины толщиной tc (обе закрывающие пластины в случае стыкового соединения двойной крышки) раздавлены.Таким образом, прочность на раздавливание определяется по формуле Для соединения внахлест

Fc = dtσ dc

11,3a

Для стыкового соединения с одной крышкой и

t

Fc = dtσ dc

11,3b

Для стыкового соединения с одной крышкой и

t> tc

Fc = dtcσ dc

11,3c

Fc = dtσ dc

11,3d

Fc = d (ti + to) σ dc

11,3e

Для стыкового соединения с двойной крышкой и

t

Для стыкового соединения двойной крышки и t> (ti + to)

Где ti и to — толщины внутренней и внешней накладок соответственно.В этих уравнениях также учитывается количество заклепок, необходимое для конкретного случая.

334

Рисунок 11.9: Разрушение заклепки / пластины при раздавливании

11.7.3 Срез заклепок Заклепка выйдет из строя при одинарном сдвиге для соединения внахлест и стыкового соединения с одной лентой или накладкой, а заклепки выйдут из строя при двойном сдвиге в случай двухзажимного стыкового соединения, как показано на рисунке 11.10. Сопротивление при одинарном и двойном сдвиге равно π

Для одинарного сдвига

Fs =

d 2τ d

11.4a

Для двойного сдвига

π Fs = 1,875 d 2 τ d 4

11,4b

4

Эти уравнения также учитывают количество заклепок, необходимое для конкретного случая.

(a)

335

(b) Рисунок 11.10: Разрушение заклепки при сдвиге (a) одинарный сдвиг (b) двойной сдвиг

11.7.4 Разрыв пластин между отверстием для заклепки и краем пластины Разрыв также может иметь место когда пластина отрывается от отверстия до края пластины, если заклепки расположены слишком близко к кромке, но этого типа разрушения можно избежать, поместив центр заклепки 1.В 5 раз больше диаметра заклепки от края.

Рисунок 11.11: Разрушение пластины на разрыв на кромке

Если сохраняется надлежащий запас от кромки пластины и каждого ряда, то разрушение соединения наиболее вероятно в результате разрушения при сдвиге

336

заклепки, отказ подшипника / раздавливания пластины или заклепок или разрыв пластины при растяжении, по отдельности или в комбинации. Заклепки не подвергаются чистому сдвигу и будут подвергаться воздействию комбинации напряжения растяжения и сдвига, как показано на рисунке 11.12. Кроме того, заклепки сжимаются при охлаждении, если они приводятся в действие горячим способом. Это сжатие сближает пластину и вызывает силу трения между пластинами.

Рисунок 11.12: Типичное разрушение заклепки при комбинированном разрезании и растяжении

337

Что такое заклепка? Какие основные типы заклепок?

Распространите любовь, поделившись этим .. !!

Сегодня я расскажу, что такое заклепки и их виды. Мы понимаем, что в машине или в конструкции множество мелких деталей соединяются вместе с помощью некоторых средств.Структура суставов, кроме того, важна, как машина, в свете того факта, что любой свободный сустав может вызвать разочарование среди активности. В механическом соединении бывает два вида стыков, начальный — это несменный стык, т.е. сварка, болты. Кроме того, другой — непостоянный, то есть толчок.

Заклепка — это прочное механическое соединение, которое широко используется для соединения конструкций, судов, бочек и т. Д. Эти соединения обычно используются на судостроении и производстве электрочайников для соединения частей конструкции.

Заклепка — это механическое соединение, имеющее круглую форму и полую форму, как скрипку, и имеющее головку. Используется для соединения частей конструкции. Это постоянный стык, что означает, что его нельзя демонтировать без разочарования в машинном сегменте. Это соединение каркаса по сопротивлению, подходящее для стыковки деталей. Болты прикладывают механическую силу к двум пластинам, которые соединяют пластины на все времена.

Процедура соединения двух пластин с помощью болта называется клепкой. В этой процедуре подключается механическая сила, чтобы соединение было прочным и водонепроницаемым.В этой задаче в двух пластинах делают два зазора, и между этими зазорами вставляется болт. На противоположном конце через проход подключается мощность, которая пластически деформирует хвостовую часть и образует требуемые формы, которые удерживают болт в отверстии и применяют механический силовой привод, соединяющий конструкцию. Эта процедура обозначена цифрой.

Типы заклепок:

Заклепки используются в качестве вечных застежек в машиностроении. Это менее затратный и удобный способ присоединения к конструкции.При необходимости доступны болты различных форм и размеров. Согласно плану болтов, это делегировано преследовать.

Сплошные заклепки:

Прочные болты используются во многих конструкциях, например, в лодках, мостах и т. Д., Однако в настоящее время эти болты почти вытесняются сваркой и пайкой. Как показано на плане головки, это:

Заклепка с круглой головкой:

Заклепка с потайной головкой:

Заклепка с овальной потайной головкой:

Заклепка с потайной головкой:

Болты с потайной головкой иначе называются пустыми болтами.Эти болты обычно используются на предприятиях по производству воздушных судов, в судоходных компаниях и на многих предприятиях по производству оборудования. Принципиальное выгодное положение этих болтов в том, что они имеют самую быструю скорость закрепления среди всех застежек. Еще одно преимущество — это можно ввести с одной стороны. Болт для слабовидящих используется, когда хвост болта плохо виден.

Заклепочные соединения:

Есть два типа заклепочных соединений.

В момент соединения пластин, которые должны быть соединены, которые закрывают друг друга на поверхности, и болта, встроенного в область покрытия, как показано на рисунке, соединение известно как соединение внахлест.

Как видно из количества рядов болтов и его плана, это соединение дополнительно делегируется на выполнение

Одинарное заклепочное соединение внахлест:

В этом соединении болты заделаны в одну линию, поэтому называется одинарным болтовым соединением внахлест.

Двойное заклепочное соединение внахлест:

В этом соединении болты заделаны по двойной линии, поэтому его называют двойным болтовым соединением внахлест.

Цепное заклепочное соединение внахлест:

Зигзагообразное клепаное соединение внахлест:

В этом типе болтового соединения две пластины соединяются, не закрывая друг друга, и соединение выполняется с помощью пары накладок в качестве появился на рисунке.

Как указано на накладках, количестве столбиков болтов и плане игры, это соединение делегировано преследованию.

Стыковое соединение с одинарными лентами:

В этих соединениях используется только одна закрывающая пластина, поэтому это соединение известно как стыковое соединение с одной стяжкой.

Стыковое соединение с двойными лентами:

В этом соединении накладки используются с обеих сторон детали, поэтому это соединение известно как стыковое соединение с двумя стяжками.

Соединение встык одинарное заклепочное:

Соединение встык двойное заклепка:Распространяйте любовь, разделяя это.. !!

[Решено] При раздавливании или выходе из строя подшипников заклепочных соединений

Понятие:

Заклепочное соединение : Непрерывное соединение деталей с помощью заклепок называется заклепочным соединением. Заклепки — это металлический корпус цилиндрической формы, используемый для герметичного соединения разнородных металлов.

В основном заклепочные соединения бывают трех типов.

Отказ | Сила отказа | Зона отказа | Схема |

Стрижка | Из-за стрижки | \ ({{\ rm {A}} _ {\ rm {s}}} = {\ rm {n}} \ times \ frac {{\ rm {\ pi}}} {4} {\ rm {d }} _ {\ rm {r}} ^ 2 \) | |

Подшипник / Дробление | Из-за сжимающей силы | Ac = n (d r × t) | |

Разрыв | Из-за растягивающего усилия | A t = (P — d h ) t |

где, n = no.заклепок, d r = диаметр заклепки, t = толщина листа, P = шаг листа, d h = диаметр отверстия

Повреждение заклепочного соединения может произойти по следующим причинам:

1. Разрушение пластины при сдвиге в краевой зоне и

2. Отрыв пластины в области кромки.

Теперь, разрушение пластины при раздавливании показано на рисунке ниже —

Этот тип разрушения возникает, когда напряжение сжатия между стержнем заклепки и пластиной превышает предел текучести при сжатии. Разрушение приводит к удлинению отверстия под заклепку в пластине, придавая ему овальную форму, а также к ослаблению соединения.Механическое поведение и разрушение заклепочных соединений при испытаниях на растяжение и сдвиг

Дж. Муха и В. Витковски, «Экспериментальный анализ влияния изменения типа двойного соединения на процесс разрушения соединения при испытании на одноосный сдвиг», Thin -Стенная конструкция. , 66 , 39–49 (2013).

Артикул Google ученый

А. Баян, С. Сариффуддин, О. Ханим, «Холодногнутые стальные соединения и конструкции — обзор», Int. J. Civil Struct. Англ. , 2, , № 2, 621–634 (2011).

Google ученый

W. Лу, П. Макелайнен, Дж. Оутинен и З. Ма, «Проектирование резьбового соединения стальных листов при температуре окружающей среды и повышенных температурах», Тонкостенная конструкция. , 49 , 1526–1533 (2011).

Артикул Google ученый

П. Чайлдс, Справочник по машиностроению , гл. 16: Крепежные и силовые винты , Elsevier (2014), стр. 677–719.

Р. Мацузаки, М. Шибата и А. Тодороки, «Повышение эффективности одинарных соединений внахлестку из стеклопластика и алюминия с использованием гибридного метода с болтовым / совместным отверждением», Композиты: Часть A , 39 , 154–163 (2008).

Артикул Google ученый

Колесников Б., Л.Гербек и А. Финк, «Гибридный материал углепластика / титана для улучшения композитных болтовых соединений», Compos. Struct. , 83 , 368–380 (2008).

Артикул Google ученый

М. Л. Дано, Г. Гендрон и А. Пикард, «Анализ напряжений и разрушения механически скрепленных соединений в композитных ламинатах», Compos. Struct. , 50 , 287–296 (2000).

Артикул Google ученый

Ф. Морони, А. Пиронди и Ф. Кляйнер, «Экспериментальный анализ и сравнение прочности простых и гибридных структурных соединений», Int. J. Adhes. Адгесив ., 30 , 367–379 (2010).

Артикул Google ученый

Г. Ди Франко, Л. Фратини и А. Паста, «Влияние расстояния между заклепками в самопробивающихся клеевых соединениях, выполненных панелями из углеродного волокна и заготовками AA2024», Mater.Des. , 35, , 342–349 (2012).

Артикул Google ученый

Г. Ди Франко, Л. Фратини и А. Паста, «Анализ механических характеристик гибридных (SPR / склеенных) стыков внахлест между панелями из углепластика и алюминиевыми заготовками», Int. J. Adhes. Адгесив. , 41 , 24–32 (2013).

Артикул Google ученый

М.Уэда, С. Мияке, Х. Хасегава и Ю. Хирано, «Мгновенное механическое закрепление квазиизотропных ламинатов углепластика с помощью самопробивающейся заклепки», Compos. Struct. , 94 , 3388–3393 (2012).

Артикул Google ученый

Вагнер Н., в: К.-Х. Гроте и Э. К. Антонссон (ред.), Справочник по машиностроению Springer , Springer-Verlag, Берлин-Гейдельберг (2009), стр. 686–697.

Р. Нойгебауэр, М. Тодтермушке, Р. Мауэрманн и Ф. Ридель, «Обзор состояния развития и возможностей применения процессов механического соединения без штамповки», Arch. Гражданский. Мех. Eng ., 4 , 51–60 (2008).

Артикул Google ученый

Н. Нонг, О. Кеджу, З. Ю. и др., «Исследование технологии прессового соединения автомобильных металлических листов», J. Mater. Процесс. Technol. , 137 , No.1-3, 159–163 (2003).

Артикул Google ученый

W. Voelkner, F. Jesche, и L. Lachmann, «Соединение путем формовки: новые разработки», J. Technol. Пласт. , 1-2 , 5-17 (2002).

Google ученый

С. Гао и Л. Будде, «Механизм механического прессового соединения», Int. J. Mach. Орудие труда. Manuf. , 5, , 641–657 (1994).

Артикул Google ученый

X. Хе, И. Пирсон и К. Янг, «Самонастраивающаяся клепка для листовых материалов: современное состояние», J. Mater. Процесс. Technol ., , 199, , 27–36 (2008).

Артикул Google ученый

Дж. Муха, «Исследование параметров качества и поведения самопробивающихся клепанных алюминиевых листов с различными условиями соединения», Strojn.Вестн. ( J. Mech. Eng. ), 57 , 323–333 (2011).

Артикул Google ученый

www.kerbkonus (01.01.2013).

Дж. Муха, «Влияние свойств материала и параметров процесса соединения на поведение самопробиваемых заклепочных соединений, выполненных сплошной заклепкой», Mater. Des. , 52 , 932–946 (2013).

Артикул Google ученый

Дж. Муха, «Численный анализ влияния параметров процесса соединения на самопробивающую заклепку с использованием сплошной заклепки», Arch. Гражданский. Мех. Eng ., 14 , 444–454 (2013).

Артикул Google ученый

Р. Нойгебауэр, Ф. Йеше и М. Исраэль, «Расширение области применения клепки сплошным пуансоном с помощью двухкомпонентных штампов», Int. J. Mater. Форма. , 3 , 999–1002 (2010).

Артикул Google ученый

Г. Мешут, В. Янзен и Т. Ольферманн, «Инновационные и высокопроизводительные технологии соединения для легковых конструкций кузова из различных материалов», J. Mater. Англ. Выполнять. , 23 , № 5, 1515–1523 (2014).

Артикул Google ученый

ISO / FDIS 12996.Механическое соединение — Разрушающие испытания соединений — Размеры образцов и процедура испытания одиночных соединений на сдвиг при растяжении (2013).

ASTM D5961 / D5961M – 13: Стандартный метод испытания реакции на несение композитных слоистых материалов с полимерной матрицей , ASTM International, West Conshohocken, PA (2013).

EN 1993-1-8. Еврокод 3. Проектирование металлоконструкций. Часть 1–8: Расчет соединений (2005).

X. Хе и Б. Син, «Предел прочности на разрыв самопроникающих заклепочных соединений на отрыв каретки», Strength Mater. , 45, , № 3, 386–390 (2013).

Артикул Google ученый

Р. Поркаро, А. Г. Ханссен, М. Лангсет и А. Альберг, «Поведение самопробивающегося заклепочного соединения в условиях квазистатического нагружения», Int. J. Solids Struct. , 43 , 5110–5131 (2006).

Артикул Google ученый

B. Bartczak, J. Mucha, T. Trzepieciñski, «Распределение напряжений в клеевых соединениях и несущая способность гибридных соединений из сталей кузовов автомобилей для автомобильной промышленности», Int. J. Adhes. Адгесив. , 45, , 42–52 (2013).

Артикул Google ученый

Дж. Муха и В. Витковски, «Анализ прочности обжимных соединений в аспектах изменений в технологии формования и условиях нагружения», Тонкостенная конструкция ., 82 , 55–66 (2014).

Артикул Google ученый

С. Хоссейн Чераги, «Влияние вариаций процесса клепки на качество заклепочных соединений», Int. J. Adv. Manuf. Technol. , 39, , 1144–1155 (2008).

Артикул Google ученый

Б. Келли и К. Костелло, «FEA-моделирование установки и механических испытаний алюминиевых глухих заклепок», J.Матер. Процесс. Technol. , , 153–154, , 74–79 (2004).

Артикул Google ученый

В. Бланшо и А. Дейди, «Моделирование узла клепки: исследование и численное описание процесса клепки», J. Mater. Процесс. Technol. , 180 , № 1-3, 201–209 (2006).

Артикул Google ученый

C. C.Менземер, Л. Фей и Т. С. Сривацан, «Разрушение болтовых соединений в алюминиевом сплаве», J. Mater. Англ. Выполнять. , 8, , 197–204 (1999).

Артикул Google ученый

М. Дюпон, Л. Фалат, Дж. Слота, П. Хвиздоц, «Анализ отказов соединителя ярма воздушной линии электропередачи», Eng. Неудача. Анальный. , 33 , 66–74 (2013).

Артикул Google ученый

C. C. Menzemer, L. Fei и T. S. Srivatsan, «Механический отклик и отказ элементов болтового соединения из алюминиевого сплава 5083», J. Mater. Англ. Выполнять. , 8, , 211–218 (1999).

Артикул Google ученый

ЗАКЛЕПКИ И СОЕДИНЕНИЯ — Механические обзоры