Сколько блоков газобетона в кубе

Вопрос про количество блоков в кубе задают люди, которые хотят рассчитать, сколько блоков им понадобится. Но стоит понимать, что газобетонные блоки бывают разной толщины и высоты, от чего и количество их в кубе меняется.

Напомним, что один кубический метр (куб) – это объем, который влезает в пространство метр на метр. На газобетонных заводах производят блоки толщиной от 75 до 500 мм.

Купить газобетонные блоки вы можете у производителя или посредников — выбор, который зависит, скорее от целей и объёмов закупки, упаковка и форма поставки у всех поставщиков практически одинаковая.

Сразу отметим, что тонкие блоки применяются для не несущих перегородок, а также в качестве опалубок под армопояса. Для возведения частных домов обычно использую блоки толщиной от 200 до 375 мм. Блоки толщиной 500 мм редко можно встретить в продаже, так как они очень тяжелые, и их укладка будет представлять огромную сложность.

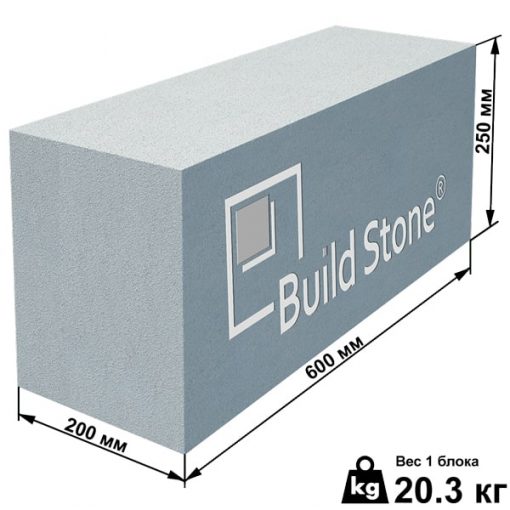

Стандартной длиной блоков является 600 мм., а по высоте блоки бывают по 200, 250 и 300 мм. Толщина от 75 до 500 мм.

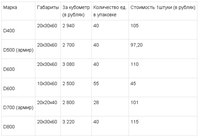

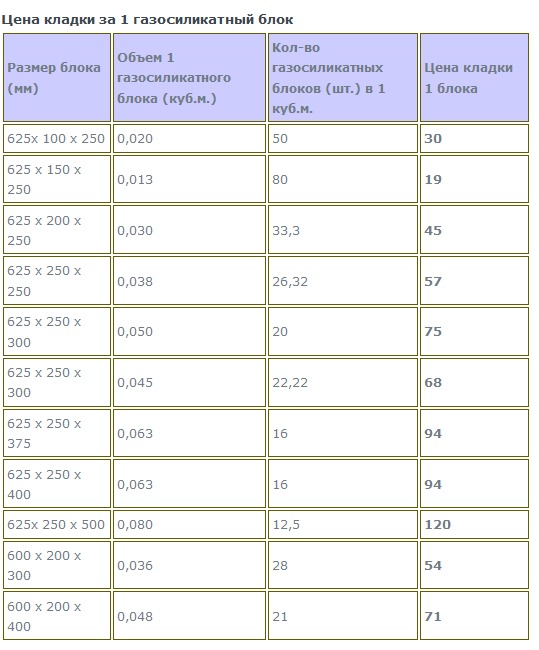

Ну и перейдем непосредственно к таблицам, в которых показано количество газоблоков в одном кубометре.

Сколько кубов и штук газобетона в поддоне

Сколько поддонов газобетона можно перевезти за раз

Если отвечать на этот вопрос быстро, то так: сколько сможет увезти грузовая машина. Но мы дадим более развернутый ответ.

Во-первых, поддоны бывают разными, в один поддон влезет 1,6 куба, а в другой 2,5. Во-вторых, все зависит от машины, так как транспортировать может и длинномерная фура, и кран манипулятор меньшей вместимости.

Также нужно учитывать грузоподъемность машины, состояние дорог и плотность самих газоблоков, ведь газобетон плотностью D600 в полтора раза тяжелее плотности D400.

Теперь что касается других изделий из газобетона. Помимо рядовых блоков, существуют еще U-образные блоки, которые заказываются поштучно, также в продаже вы найдете газобетонные перемычки и плиты перекрытия.

Готовые газобетонные перемычки обладают готовым заводским армированием, причем арматура в них напряженная, что создает дополнительную жесткость.

Плюсом таких перемычек является их очень быстрый монтаж, а также отпадает надобность в их утеплении.

Газобетонные перемычки бывают разной длины и толщины, чтоб был выбор под разные проемы.

калькулятор расчета, 600х300х300, 300х200х600, 625х300х250, 250х300х625, 625х200х250, стоимость

Невозможно правильно составить смету на газобетонный дом, если не знать, сколько блоков в 1 кубе 600 300 200 (размер изделий может быть и другим, но этот самый популярный), и сколько вообще понадобится материала на объект. Если взять меньшее, чем надо, количество, придётся снова тратить время и деньги на доставку. Или же думай потом, куда деть излишки. Их вряд ли возьмут обратно в магазин — да и в 14 дней, отведённые законом на возврат, вряд ли получится уложиться.

Прежде, чем выбирать размер газоблока, необходимо определиться с его разновидностью (в зависимости от технологии изготовления) и плотностью. Существует две вариации изделий из газобетона:

- Твердеющие в естественных условиях (при температуре +35 градусов) — технология называется гидратационной.

- Набирающие прочность в автоклавах, подвергаясь обработке горячим паром под давлением 1,3 Мпа — технология называется синтезной.

При том, что сырьевой состав блоков в обоих случаях может быть одинаковым и задаётся одна и та же плотность, на выходе изделия приобретают разные характеристики. В частности — прочность, которая у автоклавных блоков выше в два-три раза. При этом у них более точные размеры и минимальная усадка (всего 0,5 мм/м) — а это немаловажное преимущество.

Виталий Кудряшов

строитель, начинающий автор

Прочность блоков синтезного твердения повышается за счёт образования в камне гидросиликата кальция. В природе этот минерал был найден в конце 19 века в шотландском местечке Тобермори, поэтому и был назван тоберморитом. По шкале Мооса он имеет твёрдость 2,5, радиоактивность нулевая.

В природе этот минерал был найден в конце 19 века в шотландском местечке Тобермори, поэтому и был назван тоберморитом. По шкале Мооса он имеет твёрдость 2,5, радиоактивность нулевая.

Для строительства частных домов – во всяком случае, одноэтажных, чаще всего используют газобетон плотностью D500. Но это только при условии, что материал автоклавный, и его прочность соответствует классу В2,5! При гидратационном твердении изделия вряд ли будут иметь класс выше В1, поэтому они относятся к теплоизоляционным. Из такого газобетона ещё можно возводить перегородки, но никак не несущие стены.

Многие производители неавтоклавного газобетона стараются повышать его прочность за счёт армирования фиброй: асбестовой, базальтовой, полимерной или стеклянной. Однако фибра дорогая и увеличивает себестоимость продукции. Чтобы снизить цену, часть цемента нередко заменяется на золу-унос (отходы металлургического производства), но это ухудшает экологичность изделий. Из таких блоков можно построить гараж, теплицу, сарай, но на дом лучше брать всё же автоклавный газобетон.

В его составе только:

- Цемент Портланд без активных добавок М400-М500.

- Известь с высоким содержанием кальция (негашёная).

- Песок (кварцевый), с минимальным количеством примесей глины и максимальным кремнезёма.

- Пудра или паста из алюминия в качестве газообразователя.

Сырьё подготавливается, смешивается, заливается в форму, в которой смесь будет увеличиваться в объёме, как на дрожжах. Через 4-6 часов, когда масса ещё сохраняет некоторую пластичость, монолит нарезают в заданный размер. Затем блоки перегружают на вагонетку и отправляют на обработку в печь. Время нахождения в ней изделий зависит от их плотности – для D350-D500 это 360 минут.

Виталий Кудряшов

строитель, начинающий автор

Изделия плотностью D 600 и D700 применяют при возведении домов в 2-3 этажа, с тяжёлыми плитными или монолитными перекрытиями, при строительстве в сейсмически опасных регионах, а так же при отделке наружных стен по системе вентилируемых фасадов.

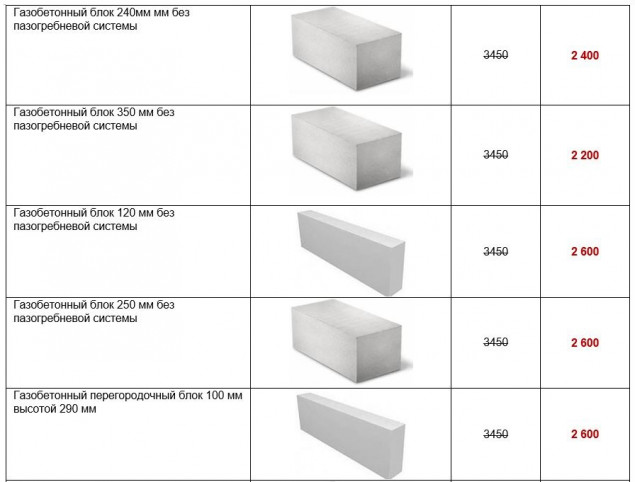

По форме существуют блоки с прямыми гранями, с захватами для рук, и с пазами и гребнями по торцам. Последний вариант разрабатывался из соображений экономии клея, так как пазогребневые соединения по технологии можно оставлять пустыми. Но как показывает практика, стены из таких блоков сильнее продуваются ветром и многие строители такой материал не жалуют. Они считают, что лучше всего брать изделия с прямыми гранями и захватами для рук – их удобно перемещать без дополнительных приспособлений, и кладка получается воздухонепроницаемая.

Производство газобетонных автоклавных блоков осуществляется по отдельному стандарту — №31360. В нём задаются только максимальные размеры изделий (625 мм длина и по 500 мм ширина и высота). Всё остальное отдаётся на откуп производителю, каждый решает сам, какой ассортимент типоразмеров выпускать.

Варианты в основном такие:

- по длине: 625 или 600 мм.

- По высоте: 250 или 200 мм, некоторые бренды предлагают оба варианта.

- По ширине (она же формирует толщину стены) вариантов намного больше. Перегородочные блоки: 50; 75; 100; 125; 150 и 175 мм. Стеновые: 200; 250; 300; 350; 375; 400 и 500 мм.

Виталий Кудряшов

строитель, начинающий автор

От конкретных размеров зависит, сколько блоков газобетона будет в 1 кубе. Если 250х400х600, то это 16,7 штук, а если 600х300х250 – то 22,2 штуки. Поэтому, используя калькулятор онлайн или ведя подсчёт вручную, необходимо точно знать, какой размер будет использоваться для кладки.

Это такой же по внешним параметрам блок, как и стеновой, но с выемкой внутри, за счёт которой получается конфигурация лотка. П-образные изделия очень удобны для устройства перемычек над проёмами и армирующих поясов, так как могут использоваться в качестве несъёмной опалубки. Основная разница в U-блоках заключается в том, что изделия, предназначенные для внутренних стен, имеют две одинаковые по толщине стенки: 40; 50; 60; или 75 мм – в зависимости от ширины блока.

Основная разница в U-блоках заключается в том, что изделия, предназначенные для внутренних стен, имеют две одинаковые по толщине стенки: 40; 50; 60; или 75 мм – в зависимости от ширины блока.

У изделий, предназначенных для наружных стен, одна стенка может быть вдвое толще другой – например: 60 и 145 мм (у блока шириной 375 мм). При монтаже блок укладывается толстой стенкой к фасаду, чтобы армокаркас, замоноличенный в тяжёлом бетоне, не промерзал и не образовывал мост, по которому тепло будет уходить из помещения.

Считать кубатуру таких блоков не имеет смысла, потому что их продают поштучно. Ваша задача – правильно подсчитать количество, ориентируясь на величину пролёта, и учитывая, что перемычка должна быть на 30-40 см длиннее него.

Мнение экспертаВиталий Кудряшов

строитель, начинающий автор

Мастера, у которых под рукой всегда есть хороший режущий инструмент, вырезают лотки для перемычек из обычных полномерных блоков. Как вариант, можно не мучиться и не терять время, а попросту купить готовые заводские перемычки. Их делают не все производители газобетона, но у многих такие изделия присутствуют в линейке продукции.

Как вариант, можно не мучиться и не терять время, а попросту купить готовые заводские перемычки. Их делают не все производители газобетона, но у многих такие изделия присутствуют в линейке продукции.

Плотность блоков оказывает прямое влияние на их физические характеристики, и вот как выглядит этот перечень для автоклавных изделий:

| Параметр | Марка по плотности | ||

| D400 | D500 | D600 | |

| Класс прочности на сжатие | Минимум В1 | В2-В3,5 | В2,5-В5 |

| Паропроницаемость (мг/м*ч*Мпа) | 0,23 | 0,18 | 0,17 |

| Теплопроводность (Вт/м*С) | 0,096 | 0,12 | 0,14 |

| Морозостойкость (циклов) | 35 | 35 | 35 |

| Усадка (мм/м) | 0,24 | 0,225 | 0,167 |

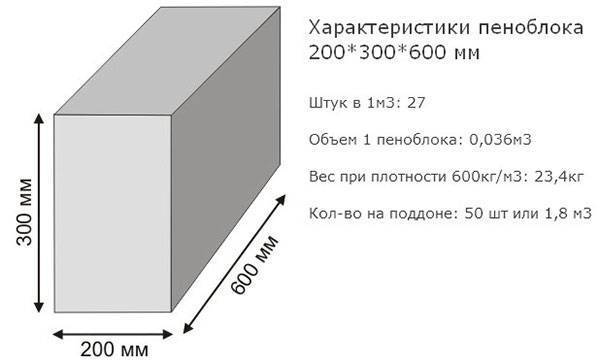

Чтобы узнать, сколько штук в кубе газобетонных блоков, нужно перевести длину, высоту и ширину в метры и перемножить цифры. Например, вы хотите взять блоки размером 600х300х300. Перемножив 0,6*0,3*0,3, получаете 0,054 м³ в одном блоке. Теперь единицу (кубометр) делим на 0,054, и получаем 18,52 штуки.

Например, вы хотите взять блоки размером 600х300х300. Перемножив 0,6*0,3*0,3, получаете 0,054 м³ в одном блоке. Теперь единицу (кубометр) делим на 0,054, и получаем 18,52 штуки.

Стоимость газоблоков выставляется за 1 метр кубический, но отпускаются они в упаковочных единицах, поэтому продавцы сразу же пересчитывают количество штук в количество паллет. Итог зависит от конкретного формата блоков и от размера самих поддонов: стандартный 1000*1200 мм или 800*1200 мм (европоддон). У стандартной паллеты объем загрузки 1,75-2,0 м³ (в зависимости от размера блоков), у европоддона 1,512-1,62 м³. Разделив эти объёмы на объём 1 блока, получаем количество штук на поддоне.

Ниже представлена ориентировочная таблица для стандартного поддона:

| Размеры блоков мм | Количество штук на поддоне | ||

| Длина | Высота | Ширина | |

| 600 | 200 | 100 | 150 |

| 200 | 250 | 60 | |

| 200 | 300 | 50 | |

| 200 | 375 | 40 | |

| 600 | 250 | 75 | 160 |

| 250 | 100 | 120 | |

| 250 | 150 | 80 | |

| 250 | 250 | 48 | |

| 250 | 300 | 40 | |

| 250 | 375 | 32 | |

| 625 | 250 | 100 | 120 |

| 250 | 125 | 96 | |

| 250 | 150 | 80 | |

| 250 | 175 | 64 | |

| 250 | 200 | 56 | |

| 250 | 250 | 48 | |

| 250 | 300 | 40 | |

| 250 | 375 | 32 | |

| 250 | 400 | 32 | |

| 250 | 500 | 24 | |

Количество газоблоков, которые можно перевезти за один рейс, зависит от того, какую машину вы наймёте. Поэтому первое, что нужно сделать ещё до покупки – это выбрать автотранспорт. Главное не то, сколько стройматериала он сможет взять на борт, а соответствие автомобиля определённым критериям:

Поэтому первое, что нужно сделать ещё до покупки – это выбрать автотранспорт. Главное не то, сколько стройматериала он сможет взять на борт, а соответствие автомобиля определённым критериям:

- Машина должна быть оборудована съёмными или открывающимися бортами с исправными запорными механизмами.

- Платформа, на которую будут устанавливаться паллеты, не должна иметь перепады более 1 см.

- Поддоны с блоками должны крепиться специальными ремнями (но не цепями!), во избежание поперечного или продольного смещения в процессе перевозки и порчи изделий.

Виталий Кудряшов

строитель, начинающий автор

Загрузка паллет должна производиться вилочным погрузчиком. Ставят их в один ярус, плотно друг за другом. Если учесть стандартную ширину полуприцепа 2550 мм, рядов получается всего два. А вот количество поддонов в рядах зависит уже от длины кузова автомобиля. Разделив её на габарит поддона, и умножив на 2 ряда, получаем количество паллет, которое можно загрузить.

А вот количество поддонов в рядах зависит уже от длины кузова автомобиля. Разделив её на габарит поддона, и умножив на 2 ряда, получаем количество паллет, которое можно загрузить.

Если закупается большое количество газобетона, удобнее всего нанимать машины с манипулятором, или шаланды – полуприцепы длиной 12-16 м, в которых можно увезти 20 и более паллет за раз.

Теперь расскажем, как производится расчёт количества блока на дом с помощью калькулятора.

Для этого нужно иметь такие данные (цифры возьмём приблизительные, для примера):

- Длина дома 13 м.

- Ширина дома 11,5 м.

- Длина внутренних несущих стен – 19 м.

- Толщина наружной стены – 375 мм.

- Толщина внутренних несущих стен – 200 мм.

- Общая длина перегородок – 24 м.

- Высота потолка – 3 м.

- Перекрытия – деревянные.

- Проёмы в наружных стенах – 1,5*2,4 м -2шт; 1,5*1,5 -2 шт; 2,1*0,9 1 шт.

- Проёмы во внутренних стенах – 2,1*0,8 – 5 шт.

Заполняем все эти данные в окошки калькулятора, нажимаем кнопку «рассчитать», и получаем такой ответ:

- Объём блоков для наружных стен – 44,386 м³ (5% запас на отходы учитывается).

- Объём блоков для внутренних несущих стен – 8,445 м³.

- Объём перегородочных блоков – 5,4 м³.

- Количество U-блоков:

- На проёмы в наружных стенах – 23 шт.

- На проёмы во внутренних стенах – 13 шт.

- На монолитный пояс — 98 шт.

- Количество упаковок клея – 69 штук.

При желании, можно проверить этот расчёт вручную, перемножая параметры стен и вычитая из итоговых цифр площади проёмов. Как правило, калькуляторы выдают чуть большую цифру, чем получается в ручном расчёте. Продавцам, конечно, выгодно, продать больше – а с другой стороны, вдруг вы чего-то не учли? Чем материала не хватит, уж лучше пусть будет небольшой излишек – в хозяйстве ему применение всегда найдётся.

Сколько газобетонных блоков в 1м3: в кубе, штук в упаковке, в поддоне размером 600х300х200

Вопрос о том, сколько газобетонных блоков в 1м3, актуален для всех, кто собирается использовать данный материал в осуществлении ремонтно-строительных работ. Газобетон с каждым годом приобретает все большую популярность, ввиду массы преимуществ являясь наиболее оптимальным выбором для возведения малоэтажных зданий.

Основные преимущества газобетона – это малый вес и идеальная геометрия, большой размер и возможность быстро построить дом своими руками за счет легкого и простого монтажа, высокий уровень теплосбережения и большое разнообразие блоков в ассортименте. Перед началом строительства очень важно рассчитать, сколько блоков входит в куб и какой объем материала нужен для выполнения всех работ.

Стандартный размер газобетонного блока составляет 60х30х20 сантиметров, но производители предлагают и множество других габаритов, поэтому до того, как выполнять расчеты, нужно определиться с размером блока. Далее считают, сколько нужно материала для строительства всех конструкций (внутренних перегородок и несущих стен) в кубометрах, вычисляют число блоков в 1 кубометре, считают нужное количество и с учетом информации о вместимости поддона получают искомую величину – точный объем строительного материала.

Далее считают, сколько нужно материала для строительства всех конструкций (внутренних перегородок и несущих стен) в кубометрах, вычисляют число блоков в 1 кубометре, считают нужное количество и с учетом информации о вместимости поддона получают искомую величину – точный объем строительного материала.

Читайте также: про строительство и ремонт.

Сколько в 1м3 газоблоков

Содержание статьи:

Чтобы вычислить, сколько газоблоков в одном кубе, необходимо знать точные размеры одной единицы. Данная информация указывается в числе первых в спецификациях и описаниях продукции, поэтому после выбора поставщика и оптимальных габаритов для блоков посчитать все не составит труда.

Блоки бывают таких размеров (самые ходовые): 60х30х20 сантиметров, 25х30х60, 60х40х25 сантиметров и 32.5х20х25. Обычно для кладки несущих стен выбирают большие блоки, для внутренних достаточно блоков шириной 10-20 сантиметров.

До начала выполнения вычислений все миллиметры/сантиметры переводят в единую систему измерения – в метры: для получения величин при указании производителем миллиметров нужно поделить на 1000, сантиметров – на 100. Так, стороны блока 600х300х200 миллиметров или 60х30х20 сантиметров будут равны 0.6х0.3х0.2 в метрах.

Так, стороны блока 600х300х200 миллиметров или 60х30х20 сантиметров будут равны 0.6х0.3х0.2 в метрах.

Теперь нужно узнать, какой объем равен одному газоблоку: умножить все стороны 0.6х0.3х0.2, получается 0.036. Именно столько объема вмещает один блок стандартного размера. Теперь 1 кубический метр нужно поделить на 0.036 – и получается число блоков в 1 кубе: 1/0.036=27.7=28. Значит, в одном кубическом метре вмещается 28 блоков стандартного размера 60х30х20 сантиметров.

Чтобы понять, как это использовать на практике, можно рассмотреть пример расчета количества блоков в кубических метрах для одного дома.

Посчитать, сколько блоков нужно для строительства стены, используя именно габариты материала, сложно. Гораздо проще высчитать в кубических метрах нужный объем, а потом посчитать число блоков.

Пример расчета газоблоков для дома:

Исходные данные – коробка 4 на 6 метров, высота 3 метра. Будет установлено 3 окна величиной 1.5х1.5 метров и дверь 2х1 метр. Толщина стен составляет 30 сантиметров (0.3 метра).

Толщина стен составляет 30 сантиметров (0.3 метра).

Вычисление объема стен – (6+4+6+4)х3х0.3=18 кубических метров.

Учет окон и дверей – (1.5+1.5)х3х0.3=2.7 (окна), 2+1=3х0.3=0.9 (дверь). Получается 2.7+0.9=3.6.

Объем материала – 18 – 3.6 = 14.4 кубических метров.

Выше было вычислено, что в одном кубическом метре помещается 28 газобетонных блоков стандартного размера – значит, для 14.4 кубометров нужно: 14.4х28=403 блока.

Сколько газоблоков 20х30х60 в 1 кубометре

Выше был представлен алгоритм вычислений и они достаточно просты, если вдуматься в суть и понять, что и для чего делается.

Как вычислить число газоблоков 20х30х60 сантиметров в кубометре:

- Для получения искомой величины сначала нужно выяснить, сколько кубометров вмещается в одном газоблоке.

Для этого все стороны блока, переведенные в единую величину (метры) перемножаются: 0.6х0.3х0.2=0.036 газоблоков в одном кубическом метре.

Для этого все стороны блока, переведенные в единую величину (метры) перемножаются: 0.6х0.3х0.2=0.036 газоблоков в одном кубическом метре.Теперь можно узнать, сколько штук блоков входит в 1 кубометр: для этого число метров (1) делится на объем, занимаемый одним блоком (0.036) – получается 27.7, грубо говоря, 28 штук.

Если размеры газобетона другие, подставляются соответствующие значения. Чтобы вычисления были более наглядными, можно составить простые формулы.

Поиск объема, занимаемого блоком: высота х ширина х длина = объем одного блока.

Поиск числа блоков в 1 м3: 1 / объем одного блока = число газоблоков в кубическом метре.

Сколько в 1 м3 газобетонных блоков в поддоне

Чтобы высчитать, сколько блоков вмещается на поддоне, нужно точно знать размеры блоков и величину поддона. Как правило, в поддоне вмещают 40-180 блоков в зависимости от их размеров. Но и поддоны могут быть разными, поэтому обычно при заказе материала данный параметр узнают у менеджера. Зная, сколько штук газобетона вмещает поддон, указывают их число, а также могут понять, удастся ли доставить газобетон за одну ходку транспорта.

Зная, сколько штук газобетона вмещает поддон, указывают их число, а также могут понять, удастся ли доставить газобетон за одну ходку транспорта.

С другой же стороны, обычно кубические метры используют для вычисления числа газоблоков, нужных для работ. Этот же показатель указывают и при заказе материала, а покупателя особо не беспокоит число поддонов. Но при желании организовать доставку газоблоков на объект самостоятельно, бывает, что нужно и знать число штук на поддоне.

Ниже в таблице представлено число блоков разных размеров на поддонах:

Вес

Вес газоблока так же, как и размер, может быть очень разным и зависит не только от габаритов, но и от плотности. Чем плотность бетона выше, тем он весит больше.

Виды газобетона по весу и плотности:

Самые легкие – в них много пор, плотность минимальная, обычно материал используют как утеплитель, для кладки стен он не подходит из-за невысокой прочности. Масса таких блоков составляет 200-500 килограммов в кубическом метре.

Тяжелые газоблоки – наиболее распространенный вариант. Кубометр весит до 500-900 килограммов. Эти блоки идеальны для строительства стен малоэтажных зданий.

Сверх-тяжелые газоблоки – 900-1200 килограммов на кубический метр. Такие блоки используют в высотном строительстве, они считаются самыми прочными и плотными, но и тяжелыми тоже.

Чтобы не ошибиться при выборе материала, достаточно посмотреть на его марку – она соответствует плотности, количеству килограммов в кубическом метре. Так, марка газоблока D400 указывает, что плотность материала равна 400 кг/м3, D600 – 600 кг/м3 и т.д.

Плотность

Плотность материала, как было указано выше, напрямую связана с его весом и прочностью. Связь такая: чем более плотный газобетон, тем выше его прочность и больше вес, а также ниже теплосберегающие способности. Поэтому выбор у мастера всегда сложный: либо выбрать прочный и плотный, тяжелый материал (что затруднит монтаж и сделает дом менее теплым), либо строить из неплотного материала низкой прочности, который будет легким и обеспечит наилучшие теплоизоляционные и звукоизоляционные свойства.

Газобетонные блоки делятся на марки, которые обозначают не просто цифры, а плотность, количество килограммов материала на кубический метр. Блоки марки D200 имеют плотность 200 кг/м2 – то есть, их вес составляет 200 килограммов на кубический метр.

Плотность газобетона варьируется объемом газообразователя в составе материала. Блоки делают из смеси цемента, воды, песка и алюминиевой пудры. Объем пузырей в составе может варьироваться в пределах 20-90%. Воздушные пузыри в структуре напрямую влияют на плотность и прочность – чем их больше, тем менее плотный и прочный материал, но выше показатель теплосбережения.

Для строительства жилых объектов в 2-3 этажа чаще всего выбирают газобетон плотностью 400-500 килограммов на кубический метр. Это наиболее оптимальное соотношение характеристик.

Параметры

Размеры газоблоков могут быть самыми разными, как и форма, конструкция. Блоки для кладки стен обычно делают в форме большого параллелепипеда. Пример стандартного размера – 60 сантиметров в длину, 30 сантиметров в высоту и 20 в ширину. Также распространены несколько других типоразмеров, но существуют еще блоки для внутренних стен (они меньше), доборные элементы, изделия особой конструкции.

Блоки для кладки стен обычно делают в форме большого параллелепипеда. Пример стандартного размера – 60 сантиметров в длину, 30 сантиметров в высоту и 20 в ширину. Также распространены несколько других типоразмеров, но существуют еще блоки для внутренних стен (они меньше), доборные элементы, изделия особой конструкции.

Существует два типа газоблоков

Для большинства задач на строительных объектах достаточно иметь газобетонные блоки двух типов – обычные прямоугольные и U-образные, которые актуальны для выполнения разных частей конструкции. Кроме того, по форме блоки могут быть и другими.

Какие бывают газоблоки по типу и форме:

- Блоки прямоугольной формы – используются для строительства внутренних перегородок, внешних несущих стен.

Балки из армированного газобетона – для создания потолков. Перекрытия монтируют из балок Т-образной формы размером 60х25х20 сантиметров, оконные/дверные проемы выполняют из U-образных блоков, которые позволяют существенно ускорить процесс монтажа и понизить трудозатраты.

Дугообразные газоблоки, перемычки – используются для облегчения процесса строительства (из них выполняют определенные части конструкции).

Выбирая блоки из газобетона, важно узнать технологию производства материала. Всего вариантов существует два и в целом они схожи, но отличаются в ключевых параметрах. Смесь готовят для заливки в форму по одному и тому же рецепту, но в случае автоклавного газобетона раствор заливают в одну большую форму и отправляют в автоклав, где на него воздействуют высокое давление и температура.

Неавтоклавный газобетон заливают в формы и потом сушат в естественных условиях. В таком случае материал получается менее прочным, на нем могут быть сколы и отслоения.

Для строительства лучше выбирать автоклавный газобетон, который может стоить дороже, но демонстрирует гораздо более высокие эксплуатационные характеристики.

Стандартные размеры изделий

Стандартные размеры блоков были указаны выше (600х300х200 миллиметров), также к их числу можно отнести другие типоразмеры.

Какие размеры используются обычно:

Длина – от 60 до 62.5 сантиметров.

Высота – от 20 до 25 сантиметров.

Ширина – от 8.5 до 40 сантиметров.

Ниже указаны возможные варианты:

U-образные изделия производят с такими параметрами

Изделия данной формы стандартные обычно имеют такие размеры: 25 сантиметров в высоту, 50-60 сантиметров в длину и 20-40 сантиметров в ширину. До закупки строительных материалов обязательно нужно все тщательно измерить и рассчитать, сколько и куда нужно газоблоков. Расчеты ведутся по той же схеме, что и в случае с обычными газоблоками.

Расчеты

Для выполнения расчетов и поиска нужного объема газобетона сначала нужно правильно посчитать конструкцию. Считают высоту и ширину стен, размеры всей постройки, внутренние перегородки. Потом длину стен перемножают на высоту и получают общую площадь в квадратных метрах. Далее определяются с толщиной стен и полученный показатель умножают на толщину в метрах (0.2, 0. 3, 0.4, что равно 20, 30, 40 сантиметрам соответственно) и получают нужный объем газоблока в кубометрах.

3, 0.4, что равно 20, 30, 40 сантиметрам соответственно) и получают нужный объем газоблока в кубометрах.

После этого нужно отыскать, какой объем кубический приходится на блок – умножить все его стороны между собой и поделить на получившуюся цифру единицу. Потом достаточно число кубометров умножить на количество блоков в кубометре и получить искомую величину – количество штук газоблока.

Обычно в примерах не учитывают толщину шва, поэтому к получившемуся показателю можно не добавлять классические 7-10%. Швы могут быть тонкими при использовании специального клея или средней толщины, если кладка осуществляется на цементно-песчаный раствор.

Несмотря на то, что упаковка клея стоит больше, чем идентичный объем кладочной смеси, в итоге получается сэкономить как за счет толщины швов, так и на отоплении, так как клей не дает мостиков холода.

Знать, сколько газобетонных блоков в 1м3 желательно каждому, кто приступает к строительству. Даже если все эти объемы и цифры могут посчитать на производстве или в магазине, в корректности и правильности выполненных самостоятельно расчетов сомневаться не придется.

Даже если все эти объемы и цифры могут посчитать на производстве или в магазине, в корректности и правильности выполненных самостоятельно расчетов сомневаться не придется.

Источник

Сколько газоблоков в 1 (одном) кубе, размеры таблица

Минимизировать затраты на стройматериалы и работы при возведении нового дома можно только одним способом – рассчитать, сколько всего нужно, например, количество блоков в кубе или штук газобетона для стен или подвала. Это необходимо для определения стоимости стройматериалов, которые обычно измеряются в м3 или строительных единицах (штуках). Размеры строительных блоков

Для проведения таких вычислений необходимо владеть следующей информацией:

- сколько газоблоков в 1 кубе стеновой кладки;

- объем одного блока;

- сколько блоков в одном квадратном метре стеновой кладки;

- площадь одного блока.

Размеры и другие параметры газоблоков

Начинать расчеты необходимо с выбора подходящих для проекта размеров газосиликатных блоков. Размеры зависят не только от стандартов, но и от назначения изделий. Так, бывают блоки газосиликата или газобетона для кладки стен (стеновые), перегородок, углов, и т.д. Например, при выборе газобетонных блоков с габаритами 200 мм х 300 мм х 600 мм можно пользоваться сантиметрами или метрами для удобства укладки в поддоны.

Размеры зависят не только от стандартов, но и от назначения изделий. Так, бывают блоки газосиликата или газобетона для кладки стен (стеновые), перегородок, углов, и т.д. Например, при выборе газобетонных блоков с габаритами 200 мм х 300 мм х 600 мм можно пользоваться сантиметрами или метрами для удобства укладки в поддоны.

Что понадобится, чтобы рассчитать количество газосиликатных блоков в одном кубе и объем одного изделия:

- Чтобы вычислить объем одного изделия, все размеры перемножаются: 0,2 м х 0,3 м х 0,6 м = 0,036 м³. Один кубический метр – это 1 м длины, умноженный на 1 м ширины и на 1 м толщины блока;

- Эталонный кубический метр делится на объем блока: 1 м3 / 0,036 м3/ед. = 27,8 единиц с размерами сторон 200 мм х 300 мм х 600 мм.

Теперь покажем, как нужно рассчитывать, сколько штук изделий в одном квадратном метре стеновой кладки, а также, как рассчитывается площадь одной единицы газобетона или газосиликата:

- Площадь одного газобетонного изделия рассчитывается умножением двух перпендикулярных сторон: 0,3 м х 0,6 м = 0, 18 м2 или, если размеры берутся по толщине: 0,2 м х 0,6 м = 0, 12 м2;

- Теперь количество изделий в 1 м2 рассчитывается делением 1 м2 на площадь одного изделия: 1 м2 / 0, 12 м2= 8,3 ед.

или, если размеры берутся по толщине: 1 м2 / 0, 18 м2 = 5,6 единиц.

или, если размеры берутся по толщине: 1 м2 / 0, 18 м2 = 5,6 единиц.

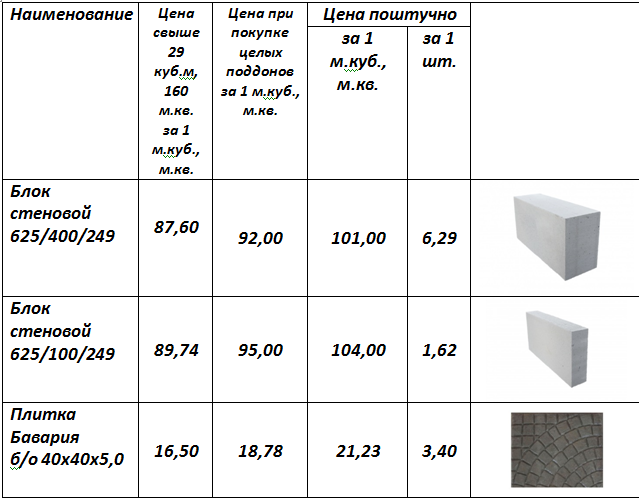

Ниже приведены сводные таблицы габаритов блоков, которые пользуются спросом в индивидуальном строительстве. Пользуясь этой информацией, можно сделать точные расчеты, позволяющие определить, сколько газоблоков в кубе или сколько газобетона в 1 квадратном метре. Типы блоков

Таблица №1: Для габаритов газобетонных или газосиликатных блоков 600 мм длиной и 200 мм шириной

| Габариты газо- или силикатоблоков (мм) | Объем строительного блока в м3 | Количество строительных блоков в 1 м3 (шт) | Площадь одного изделия (м2) при заданных высоте и длине (шт) | Количество строительных блоков в 1 м2 при заданных высоте и длине (шт) | Площадь одного изделия (м2) при заданных ширине и длине (шт) | Количество строительных блоков в 1 м2 при заданных ширине и длине (шт) |

| 50 х 200 х 600 | 0. 01 01 | 166.7 | 0,03 | 33,3 | 0.12 | 8.3 |

| 75 х 200 х 600 | 0.01 | 111.1 | 0,05 | 22,2 | ||

| 100 х 200 х 600 | 0.01 | 83.3 | 0,06 | 16,7 | ||

| 125 х 200 х 600 | 0.02 | 66.7 | 0,08 | 13,3 | ||

| 150 х 200 х 600 | 0.02 | 55.6 | 0,09 | 11,1 | ||

| 175 х 200 х 600 | 0.02 | 47.6 | 0,11 | 9,5 | ||

| 250 х 200 х 600 | 0.03 | 33.3 | 0,15 | 6,7 | ||

| 300 х 200 х 600 | 0.04 | 27.8 | 0,18 | 5,6 | ||

| 375 х 200 х 600 | 0.05 | 22.2 | 0,23 | 4,4 | ||

| 400 х 200 х 600 | 0.05 | 20.8 | 0,24 | 4,2 | ||

| 500 х 200 х 600 | 0. 06 06 | 16.7 | 0,30 | 3,3 |

Таблица №2: Для габаритов газобетонных или газосиликатных блоков 600 мм длиной и 250 мм шириной

| Габариты газо- или силикатоблоков (мм) | Объем строительного блока в м3 | Количество строительных блоков в 1 м3 (шт) | Площадь одного изделия (м2) при заданных высоте и длине (шт) | Количество строительных блоков в 1 м2 при заданных высоте и длине (шт) | Площадь одного изделия (м2) при заданных ширине и длине (шт) | Количество строительных блоков в 1 м2 при заданных ширине и длине (шт) |

| 50 х 250 х 600 | 0.01 | 133.3 | 0.03 | 33.3 | 0.15 | 6.7 |

| 75 х 250 х 600 | 0.01 | 88.9 | 0.05 | 22.2 | ||

| 100 х 250 х 600 | 0. 02 02 | 66.7 | 0.06 | 16.7 | ||

| 125 х 250 х 600 | 0.02 | 53.3 | 0.08 | 13.3 | ||

| 150 х 250 х 600 | 0.02 | 44,4 | 0.09 | 11.1 | ||

| 175 х 250 х 600 | 0.03 | 38.1 | 0.11 | 9.5 | ||

| 200 х 250 х 600 | 0.03 | 33.3 | 0.12 | 8.3 | ||

| 300 х 250 х 600 | 0.05 | 22.2 | 0.18 | 5.6 | ||

| 375 х 250 х 600 | 0.06 | 17.8 | 0.23 | 4.4 | ||

| 400 х 250 х 600 | 0.06 | 16.7 | 0.24 | 4.2 | ||

| 500 х 250 х 600 | 0.08 | 13.3 | 0.30 | 3.3 |

Таблица №3: Для габаритов газобетонных или газосиликатных блоков 625 мм длиной и 200 мм шириной

| Габариты газо- или силикатоблоков (мм) | Объем строительного блока в м3 | Количество строительных блоков в 1 м3 (шт) | Площадь одного изделия (м2) при заданных высоте и длине (шт) | Количество строительных блоков в 1 м2 при заданных высоте и длине (шт) | Площадь одного изделия (м2) при заданных ширине и длине (шт) | Количество строительных блоков в 1 м2 при заданных ширине и длине (шт) |

| 50 х 200 х 625 | 0. 01 01 | 160.7 | 0.03 | 32 | 0.13 | 8 |

| 75 х 200 х 625 | 0.01 | 106.7 | 0.05 | 21.3 | ||

| 100 х 200 х 625 | 0.01 | 80 | 0.06 | 16 | ||

| 125 х 200 х 625 | 0.02 | 64 | 0.08 | 12.8 | ||

| 150 х 200 х 625 | 0.02 | 55.3 | 0.09 | 10.7 | ||

| 175 х 200 х 625 | 0.02 | 45.7 | 0.11 | 9.1 | ||

| 250 х 200 х 625 | 0.03 | 32 | 0.16 | 6.4 | ||

| 300 х 200 х 625 | 0.04 | 26.7 | 0.19 | 5.3 | ||

| 375 х 200 х 625 | 0.05 | 21.3 | 0.23 | 4.3 | ||

| 400 х 200 х 625 | 0.05 | 20.0 | 0.25 | 4 | ||

| 500 х 200 х 625 | 0. 06 06 | 16.0 | 0.31 | 3.2 |

Таблица №4: Для габаритов газобетонных или газосиликатных блоков 625 мм длиной и 250 мм шириной

| Габариты газо- или силикатоблоков (мм) | Объем строительного блока в м3 | Количество строительных блоков в 1 м3 (шт) | Площадь одного изделия (м2) при заданных высоте и длине (шт) | Количество строительных блоков в 1 м2 при заданных высоте и длине (шт) | Площадь одного изделия (м2) при заданных ширине и длине (шт) | Количество строительных блоков в 1 м2 при заданных ширине и длине (шт) |

| 50 х 250 х 625 | 0.01 | 128 | 0.03 | 32 | 0.16 | 6.4 |

| 75 х 250 х 625 | 0.01 | 85.3 | 0.05 | 21.3 | ||

| 100 х 250 х 625 | 0. 02 02 | 64 | 0.06 | 16 | ||

| 125 х 250 х 625 | 0.02 | 51.2 | 0.08 | 12.8 | ||

| 150 х 250 х 625 | 0.02 | 42.7 | 0.09 | 10.7 | ||

| 175 х 250 х 625 | 0.03 | 36.6 | 0.11 | 9.1 | ||

| 200 х 250 х 625 | 0.03 | 32 | 0.13 | 8 | ||

| 300 х 250 х 625 | 0.05 | 21.3 | 0.19 | 5.3 | ||

| 375 х 250 х 625 | 0.06 | 17.1 | 0.23 | 4.3 | ||

| 400 х 250 х 625 | 0.06 | 16 | 0.25 | 4 | ||

| 500 х 250 х 625 | 0.08 | 12.8 | 0.31 | 3.2 |

Пользоваться таблицами несложно: так, при выборе изделий с габаритами 300 х 200 х 600 мм необходимо обратить внимание на первую таблицу:

- При выборе ширины несущей стены в 300 мм, согласно таблице, высота газоблока будет 200 мм. Исходя из табличных данных, для кладки площади стены в 1 м2 понадобится 8,3 единиц газоблока. Округлять пока рано, так как окончательные результаты будут отображать площадь всех стен, и сумма погрешностей может быть большой. Округление производится после расчетов всей площади газоблоков для стен дома. Например, при общей площади дома 100 м2 (учитывая площадь проемов дверей и окон) количество строительных блоков будет равно: 100 х 8,3 = 830 единиц. Как видите, округление в данном случае не понадобилось;

- Пользуясь первой же таблицей, можно узнать, сколько блоков в кубе: ≈ 27,8 единиц. Далее количество штук (830) делим на 27,8, и получаем 29,87 м3. Округление дает результат в 30 м3;

- Правильность расчетов, сколько газобетона в кубе, проверяется просто: при толщине несущей стены 30 см и общей площади всех стен — 100 м2 получится: 100 х 0,3 м = 30 м3 газоблока нужно, чтобы выложить стену толщиной 30 см площадью 100 м2.

Сколько штук блоков газобетона в кубе?

Данная статья относится к общеобразовательным и я постараюсь в ней не только расписать, но и разжевать основы математики первого класса школы, поэтому не обижайтесь если подумаете, что тут все написано для тех, кто на бронепоезде. Многие действительно не понимают смысла этого вопроса, а поэтому, чтобы в сезон продаж не заниматься репетиторством менеджеры в чатах будут отправлять Вас на эту страницу.

Что такое куб? Сколько кубов газобетона в кладке?

Кубом материала называется условный объем материала, заключенный в ящичек с размерами метр на метр на метр или любыми другими размерами но таким образом, чтобы произведение высоты, ширины и длины ящичка было равно единице. Материалом может быть что угодно: кирпич, газобетон, экструдированный пенополистирол, и т.д. и т.п. В классическом математическом кубе все три стороны ящичка равны единице.

На рисунке справа изображен ответ на вопрос Что такое куб леса?

Ящички, кубатуру которых нужно подсчитать бывают разные. Идеальных математических моделей с идеальными размерами 1мх1мх1м в природе не существует, а поэтому люди придумали как перевести в кубатуру размеры различных ящичков, набитых строительными материалами.

Например предположим, что вы имеете стену из газобетона толщиной 30см, высотой 4 метра и длиной 8 метров. Основным математическим правилом рассчетов является необходимость приведения всех размеров в единую единицу измерения. В данном случае это будут метры.

Как сантиметры перевести в метры?

Нужно количество сантиметров разделить на 100.

Как милиметры перевести в метры?

Нужно количество милиметров разделить на 1000.

В нашем задании две стороны указаны в метрах, а одна в сантиметрах, поэтому сантиметры переведем в метры. Для этого 30см разделим на 100 и получим толщину стены 0,3 метра.

Как узнать кубатуру кладки?

Нужно толщину стены из газобетона умножить на высоту стены и на ее длину. При этом высота, толщина стены (ее можно назвать глубиной, шириной и т.д.) и ее длина должны быть измерены в одной единице измерения, т.е. в метрах.

В нашем конкретном случае имеем:

— высота стены — 4 метра;

— толщина стены — 0,3 метра;

— длина стены — 8 метров.

4 х 0,3 х 8 = 9,6 кубических метров.

Просто? — Ато! Скоро вам будет не нужен архитектор 🙂

А сколько блоков газобетона было задействовано в эту стену? Для этого нам необходимо ответить на главный вопрос этой статьи: Сколько блоков газобетона в одном кубе!

Сколько блоков из газобетона в одном кубе?

Для того, чтобы ответить на этот вопрос необходимо выполнить всего два математических действия:

а) узнать сколько кубов содержится в одном блоке

б) единицу разделить на то, что получилось в пункте «а».

Почему делить нужно единицу? — Потому, что вы спрашиваете сколько блоков из газобетона в одном кубе, а не в пяти. Если бы вы спросили сколько блоков из газобетона в 5 кубах — я бы предложил вам сначала узнать сколько кубов содержится в одном газоблоке, а потом 5 разделить на то, что получили. Понятно? Надеюсь, что да.

Как будем узнавать сколько кубов в одном блоке из газобетона?

Для этого нам нужно знать размеры одного блока. Прежде чем просить менеджера что-то подсчитать Вы должны обязательно определиться с размерами и производителями газобетона, который желаете приобрести! Мы ведь не экстрасенсы, а обычные люди.

Итак предположим, что в кладку использовались стандартные блоки с размерами 200мм х 300мм х 600мм. Так, как говорим о кубическом метре, то миллиметры нужно перевести в метры. Получим размеры блока в метрах:

0,2м (200мм/100)х0,3м (300мм/100)х0,6м (600мм/100)

Сократим для нормального восприятия эту строку до

0,2м х 0,3м х 0,6м = 0,036 м.куб.

Итак, в одном блоке из газобетона размером 200*300*600мм содержится 0,036 м.кубических.

Сколько блоков из газобетона в одном кубе?

1куб разделить на 0,036 = 27,77777777…

Округлим до 27,78 штук.

Итак, в одном кубическом метре содержится 27,78 штук газобетона. Вы конечно же можете округлить эту цифру до 28 штук, но тогда покупая 50 кубов газобетона для дома на каждом кубе продавцы вас поимеют на 28-27,78=0,22 блока.

Если учесть, что самый дешевый блок из газобетона сегодня стоит 600грн/куб,

То потеря на неграмотности и незнании математики составит:

(600/28)*0,22=4,72грн*50 кубов = 235грн.

Вроде бы мелочь, но если вместо блоков с размерами 200х300х600 вам подсунут экономы с размерами 200х288х588, то потеря на 50и кубах будет около 1500грн.

Сколько газоблоков в 1 кубе: 200х300х600, 600х300х200, 250х300х600, 600х400х250

Газобетонные блоки являются самым распространенным типом стройматериала для возведения стен. Благодаря низкому весу изделий, нагрузка от несущей конструкции на фундамент будет незначительная. Для расчета требуемого количества строительных материалов следует знать, сколько газоблоков в 1 кубе и их габариты. Например, размеры ходового блока составляют 600х300х200 миллиметров. Такая особенность позволяет строить дома значительно быстрее, чем из кирпичного материала.

Если проект коттеджа или хозпостройки будет производиться самостоятельно, то необходимо просчитать нужное количество стройматериала. Когда при возведении стен и перегородок будут использовать газобетонные изделия, первым делом рекомендуется вычислить их объем в м3. В одном кубическом метре должно поместиться определенное количество вещества или материала. Поэтому перед тем как заказать блоки, нужно узнать, сколько газосиликатных блоков в 1 м3, и сколько газоблоков помещается в поддоне.

Газоблоки с размерами 200х300х600 мм используют для постройки несущих стен. Для постройки перегородок лучше применять панели ширина, которых составляет 10 см. Блоки производятся с различными размерами, что непосредственно влияет на показатели количества элементов в кубометре.

Сколько в 1м3 поместиться газоблоков

Чтобы лучше понять расчеты нужного количества стройматериалов будет рассмотрен такой пример:

- По проекту у дома будет 4 несущие стены, длина которых составляет 5 м, с высотой 3 м.

- В здании будет 4 оконных проема, с габаритами 1,2х1,5 м, и дверной проем 2х1 м.

- Сначала вычисляется объем стены из газоблоков: 5х4х3=60 м3. Окна и дверь на этом этапе не учитываются.

- Далее рассчитывается объем кладки, которая производится, не будет – оконные и дверные проемы 1,2х1,5х4+2=9,2м3.

- В итоге получается чистый объем, который составит 60-9,2 = 50,8 м3.

Теперь будет более понятно, зачем нужно рассчитывать нужное количество газоблоков в одном кубометре. Такая методика позволит посчитать, сколько кубов газоблока нужно на дом.

Далее для удобства расчетов переводят все данные в сантиметры — 1м3 будет равен 1000000 см3 (100х100х100). Объем одного блока будет равен 36000 см3. Для того чтобы рассчитать сколько в метре кубическом элементов, следует 1000000 разделить на 3600, в итоге получится 28 шт. Подсчет количества требуемого количества блоков для всей конструкции 28 шт. умножают на 50,8 в итоге получается 1422 шт.

Сколько газоблоков с размерами 20х30х60 в 1 кубометре?

Чтобы узнать, сколько газобетонных блоков в 1м3, следует знать габариты одного изделия. Распространенные размеры блоков:

- 250х300х600 мм;

- 600х400х250 мм;

- 600х300х300 мм;

- 625х200х250 мм.

При произведении расчетов следует числа в миллиметрах перевести в метры, для этого потребуется все числа разделить на 1000. Для примера были взяты параметры 20х20х60 см и 28,8х20х0,6 см.

- Умножают все стороны газоблока 0,2х0,2х0,6 в итоге получается объем одного блока, который равен 0,024. Далее 1 разделяют на 0,024 и получают количество единиц в одном кубометре – 41,66 шт.

- Во втором варианте расчетов все аналогично 0,288х0,2х0,6 объем одного изделия будет равен 0,03456. После 1 делят на 0,03456 и получают 28,93 строительных единиц в одном м3.

Сколько в 1 м3 газобетонных блоков в поддоне?

Отгружают строительные материалы в определенном количестве, товар упакован в поддоны. Поштучно газоблоки не продаются. Количество штук в поддоне газобетонных блоков, зависит от размеров одного изделия. По этой причине это число может составлять от 40 до 180 единиц. При составлении заказа рекомендуется уточнить у менеджера, он же может помочь посчитать требуемое количество.

Сколько весит куб газобетона, определяют по характеристикам плотности, которая обозначается буквой D, а цифры обозначают показатель плотности.

Какое количество газобетонных блоков в 1 м3 для простенков с параметрами 60х10х30 см? Из-за того что такие газобетонные панели имеют в два раза меньший объем чем стандартные блоки. Соответственно таких изделий в одном кубометре будет 56 строительных единиц.

Вес

Заполнитель оказывает влияние на удельный вес изделий, за счет которого материал разделяют на несколько типов:

- Максимально легкие по структуре газоблоки содержат множество воздушных пор. Такой стройматериал применяют в качестве утеплителя. Вес газобетона 1 м3 составит меньше 500 кг.

- Легкие газоблоки представляют собой смесь с наполнителем — ракушечником или керамзитом. Вес поддона с газобетонными блоками составит от 500 до 1800 кг, показатели колеблются из-за показателей плотности материала. Песок является самым тяжелым из входящих в состав компонентов.

- Тяжелый тип газоблоков считают самым распространенным. В составляющую часть входят такие компоненты, как гравий и щебень. Именно эти элементы оказывают влияние на вес изделий. Один кубометр весит 2 тонны и более. Например для того чтобы узнать сколько весит куб газобетона D500, достаточно взглянуть на цифру, которая обозначает 500 кг на 1м3.

- Особенно тяжелые блоки считаются самыми редкими. На бетонную массу оказывают влияние наполнитель крупного размера.

Показатель веса блоков зависит от плотности, которая указана на марке. Например, маркировка D600 означает, что плотность составляет 600 кг на 1 м3.

Когда известны показатели плотности, можно рассчитать массу одного или требуемого количества блоков. Для этого потребуется знать, сколько в кубе газобетона. Например, блок марки D500 с параметрами 20х30х60 мм имеет вес 18 кг.

Плотность

Для возведения несущих стеновых конструкций используют блоки, которые способны выдержать большие нагрузки. Рекомендуется использовать изделия с плотностью D400-500.

Параметры

Чтобы выяснить количество кубов газобетона в одном поддоне, следует знать габариты изделий. Для стен применяют строительные элементы, толщина которых превышает 20 см. Такие размеры 200 или 250 мм являются самыми распространенными, их используют для постройки одноэтажных зданий. От параметров изделий зависит, сколько штук поместится в 1 кубе. При строительных работах монолитно-каркасной направленности частные строители и профессионалы используют газобетонные блоки с толщиной 250 мм. Если сравнивать такую стену с кирпичной кладкой, чтобы достичь аналогичных особенностей с газобетоном кирпичная стена должна составлять толщиной 1 метр.

Существует два типа газоблоков:

- Которые имеют прямоугольную форму.

- U-образные, такие элементы используют при создании перемычек.

Стандартные размеры изделий:

- длина – 60 либо 62, 5 см;

- высота – 20-25 см;

- ширина – 8,5-40 см.

Все вышеперечисленные габариты пользуются популярностью при постройке зданий, ширина может меняться в соответствии с поставленными задачами. Блоки легко поддаются обработке, при надобности размер изменяется.

U-образные изделия производят с такими параметрами:

- высота 25 см;

- длина 50-60 см;

- ширина 20-40 см.

Перед закупкой стройматериалов следует знать площадь помещения и размеры стен. Для того чтобы рассчитать сколько в 1 квадратном метре газоблоков, возьмем для примера показатели средней толщины стены 30 см.

Расчеты:

- Считают длину наружной стены для одноэтажной постройки с размерами 10х10 м, с высотой стен 3 метра.

- Общая длина стен – 10+10+10+10 получается 40 метров.

- После вычисляют показатели площади поверхности, для этого длина 40 метров умножается на высоту 3 метра, получается 120 м2.

- Из общих показателей площади вычитают дверные и оконные проемы. Например, 10 кв.м разделить на 120 кв.м и отнять 10, получается 110 м2.

- Чтобы узнать, сколько газобетонных блоков в 1м2 кладки, следует рассчитать площадь одной строительной единицы – 0,2х0,6 получится 0,12 кв.м. На 1м2 получается 1:0,12 = 8,33 газобетонных блока.

- На все здание понадобится: 110 кв.м умножают на 8,33 шт. получается 916,3 единицы.

В этом примере не учли толщину швов с раствором. Аналогичным методом рассчитывают нужное количество газобетона на внутренние стены.

Сколько поддонов с газоблоком входит в манипулятор? В машину обычно входит от 10 до 12 поддонов с газоблоками.

Грамотный расчет нужного количества газобетонных блоков для постройки стен и перегородок, позволит минимизировать затраты на покупке стройматериалов, которые измеряют в кубических метрах или в единицах. Сколько газосиликатных блоков в пачке будет зависеть от таких параметров как высота, ширина и длина. В основном их количество газоблоков в поддоне колеблется от 32 до 60 штук.

Сколько штук газоблока в кубе?

Как просчитать количество газоблока в кубе?

Всё на свете имеет свою меру. Дорога измеряется в километрах, вода и прочие напитки – в литрах, а такие стройматериалы как кирпич, шлакоблок, газобетон – в кубах.

В каталоге интернет магазина цена газоблока указывается за куб, а не поштучно. Однако многих интересует вопрос, сколько в 1 куб штук газоблока? Попробуем разобраться.

Что такое куб?

Прежде чем узнать, сколько газоблоков в кубе, давайте выясним, что же такое собственно – куб?.

Куб представляет собой условный объем материала, который получится, если сложить этот самый материал в квадратный ящик со сторонами равными 1 метру.

Если знания школьного курса геометрии еще свежи в вашей памяти, то вы вспомните, что формула куба равна произведению высоты на ее длину и ширину. Так как в классическом кубе все стороны равны 1, то и их произведение тоже будет равно единице. Таким образом, и получается 1 кубический метр стройматериалов.

Условным он является потому, что в действительности никто не строит ящиков с такими размерами. Они существуют лишь в нашем воображении. Однако хоть и воображаемые, кубы являются незаменимым инструментом для того, чтобы рассчитать, сколько штук газоблоков в 1 куб метре.

Сколько газоблоков в 1 куб метре?

Один большой кубический метр, заполненный блоками, фактически представляет сумму объемов всех этих блоков или их произведение, ведь, например,

2+2+2+2+2+2+2+2+2+2+2 = 2×11

Чтобы узнать, сколько штук газоблока в 1 кубе, нужно выполнить всего 2 простых арифметических действия:

- Узнать сколько кубов в газоблоке отдельно взятом, то есть в 1 штуке. Для этого воспользуемся уже известной формулой: высота*ширина*длина. Число должно получиться дробное, ведь объем одного блока невелик.

- Разделить 1 на полученное в первом действии число, например,

- Число которое получится и будет ответом на вопрос сколько штук газоблока в 1 кубе.

Сколько газоблоков в кубе 200 300 600

Узнать, сколько газоблоков в 1 кубе, невозможно, если вы не знаете, каковы размеры одной единицы. А они, как известно, бывают разными. В каталоге интернет магазина Керамикфест указаны параметры каждого вида газобетонных блоков.

Давайте рассчитаем в качестве примера, сколько газоблоков в 1 кубе популярных марок газобетона

При проведении вычислений не забудьте миллиметры перевести в метры, для чего все числа нужно разделить на 1000.

0,2×0,2×0,6 = 0,024 – это объем одного блока Аерок Обухов Classic

1 ÷ 0,024 = 41,66 – столько штук в одном кубе

0.288×0.2×0.6 = 0,03456 – это объем одного блока Аэрок Обухов EcoTerm

1 ÷ 0,03456 = 28,93 – столько штук в одном кубе

Сколько кубов газоблока в поддоне?

Погрузка газобетонных блоков осуществляется поддоно-нормами. Никто не отгружает газоблоки поштучно.

Количество блоков на поддоне зависит от размеров одного блока и у разных производителей может варьироваться от 40 до 180. Поэтому эту информацию следует уточнять у менеджера при заказе.

Также тем, кто хочет купить газоблок, сколько штук в кубе, тоже может помочь посчитать консультант в магазине.

Читайте также: Какая должна быть стена из газобетона?

Газобетон — обзор

10.3 Материалы и обработка

Панель FRP / AAC, обсуждаемая в этой главе, состоит из ламинатов CFRP в качестве лицевой панели (оболочки) и AAC в качестве основы. Композиты, армированные волокном, обладают высокой устойчивостью к коррозии и изгибу. Соответственно, поскольку AAC является сверхлегким материалом по своей природе, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для образования прочных гибридных структурных панелей. В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения структурных панелей CFRP / AAC при осевой и внеплоскостной нагрузке.Khotpal (2004) исследовал прочность на сжатие простого AAC, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать режим разрушения панелей CFRP / AAC. Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC. Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей.Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными. Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями из AAC, которые в настоящее время используются на рынке жилья.Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).

Как упоминалось ранее, панель CFRP / AAC изготавливается из ламинатов CFRP в виде лицевых листов, прикрепленных к сердцевине из AAC с использованием термореактивных эпоксидных полимеров, образующих жесткую панель. В целом, автоклавный газобетон (AAC) — это сверхлегкий бетон с отчетливой ячеистой структурой.Это примерно одна пятая веса обычного бетона с насыпной плотностью в сухом состоянии в диапазоне от 400-800 кг / м 3 (25-50 фунтов на фут) и прочностью на сжатие в диапазоне от 2 до 7 МПа (300-1000 фунтов на квадратный дюйм) ( Ши и Фуад, 2005). Низкая плотность и пористая структура обеспечивают AAC отличные тепло- и звукоизоляционные свойства, что делает его отличным выбором для использования в качестве основного материала в строительстве. Благодаря ячеистой структуре и уменьшенному весу этот материал обладает высокой огнестойкостью и очень прочным по сравнению с обычным строительным материалом, а также обладает уникальными теплоизоляционными свойствами.

AAC в настоящее время используется в виде армированных сталью панелей с использованием предварительно обработанных арматурных стержней в качестве внутреннего армирования. Эта арматура будет подвергаться коррозии в течение длительного времени, а также стоит дорого по сравнению с арматурой, используемой для обычного железобетона. Кроме того, эта арматура не играет никакой роли в прочности панелей на сдвиг. Следовательно, панели должны быть толстыми, чтобы преодолеть проблемы сдвига и более низкой прочности на изгиб. Mousa (2007) продемонстрировал, что прочность на сдвиг углепластика / AAC можно значительно улучшить, обернув простой AAC ламинатом из углепластика.Следовательно, общая стоимость армированных панелей AAC может быть снижена за счет использования ламинатов FRP в качестве внешнего армирования (по сравнению с сэндвич-панелями CFRP / AAC) вместо внутренней стальной арматуры в сочетании с низкозатратными методами обработки, которые будут объяснены в этой главе. В таблице 10.1 перечислены механические свойства AAC, которые используются в текущих исследованиях. В настоящем исследовании использовались однонаправленные углеродные волокна SIKA WRAP HEX 103C и смола SIKADUR HEX 300. Механические свойства смолы, а также ламината, предоставленные производителем (Sika Corporation, 2002), перечислены в таблице 10.2.

Таблица 10.1. Механические свойства простого автоклавного газобетона (AAC)

| Свойство | Значение |

|---|---|

| Плотность | 40 фунтов на фут (640 кг / м 3 ) |

| Прочность на сжатие | 456 фунтов на квадратный дюйм ( 3,2 МПа) |

| Модуль упругости | 256 000 фунтов на квадратный дюйм (1800 МПа) |

| Прочность на сдвиг | 17 фунтов на квадратный дюйм (0,12 МПа) |

| Коэффициент Пуассона | 0.25 |

Таблица 10.2. Механические свойства углеродного волокнистого композита SIKA

| Свойство | SIKA HEX 300 | Однонаправленный ламинат |

|---|---|---|

| Прочность на растяжение | 10500 фунтов на квадратный дюйм (72,4 МПа) | 123 200 фунтов на квадратный дюйм (849 МПа) |

| Прочность на растяжение 90 ° | — | 3500 фунтов на квадратный дюйм (24 МПа) |

| Модуль упругости, E x | 459000 фунтов на квадратный дюйм (3170 МПа) | 10 239 800 фунтов на квадратный дюйм (70 552 МПа) |

| Модуль упругости, E y | 459000 фунтов на квадратный дюйм (3170 МПа) | 705500 фунтов на квадратный дюйм (4861 МПа) |

| Модуль сдвига, G xy | — | 362500 фунтов на квадратный дюйм (2498 МПа) |

| Относительное удлинение при растяжении | 4.8% | 1,12% |

| Толщина слоя | — | 0,04 дюйма (1,016 мм) |

В этом исследовании были подготовлены и испытаны три группы панелей при ударе с низкой скоростью. Первый — это простые образцы AAC, которые считаются панелями управления. Второй — панели CFRP / AAC, обработанные методом ручной укладки; Панели были зажаты между верхней и нижней однонаправленной пластиной из углеродного волокна (т.10.1) для сдвиговой арматуры. Третий — это панели CFRP / AAC, имеющие те же характеристики, что и вторая группа, но обработанные с использованием технологии вакуумного литья под давлением (VARTM). В качестве альтернативы трудоемкому процессу ручной укладки VARTM представляет собой привлекательный процесс, поскольку он экономит время обработки, особенно при нанесении нескольких слоев углепластика. VARTM — это процесс формования армированных волокном композитных структур, в котором лист гибкого прозрачного материала, такого как нейлон или майларовый пластик, помещается поверх преформы и затем герметизируется, чтобы предотвратить попадание воздуха внутрь преформы (Perez, 2003).Между листом и преформой создается вакуум для удаления захваченного воздуха. VARTM обеспечивает полное смачивание волокна, гарантирует, что волокно полностью пропитано смолой, и не так утомительно, как метод ручной укладки. VARTM обычно представляет собой трехэтапный процесс, состоящий из укладки волокнистой преформы, пропитки преформы смолой и отверждения пропитанной преформы. Полная процедура обработки панели FRP / AAC с использованием техники VARTM не включена в эту главу для краткости и описана в другом месте (Uddin and Fouad, 2007).Чтобы избежать чрезмерного поглощения смолы ААС из-за поверхности пор, поверхность ААС окрашивают блочным наполнителем. Наполнитель блока состоит из воды, карбоната кальция, винилакрилового латекса, аморфного диоксида кремния, диоксида титана, этиленгиклона и кристаллического кремнезема. Назначение блочного наполнителя — заполнить поверхностные поры, присутствующие на поверхностях панелей AAC, и минимизировать чрезмерное поглощение смолы панелями AAC. Плотность 1461 кг / м 3 . Обычно используется для заполнения пор кирпичной кладки или стен из блоков.Его необходимо наносить на чистые, сухие поверхности, полностью очищенные от грязи, пыли, мела, ржавчины, жира и воска. Его можно наносить с помощью нейлоновой или полиэфирной кисти высшего качества или распылителя. Время высыхания блочного наполнителя — 2-3 часа. Перед нанесением слоя FRP необходимо выждать 4-6 часов.

10.1. Принципиальная схема сэндвич-панели CFRP / AAC.

В таблице 10.3 показаны типы образцов, использованных в этом исследовании, с кратким описанием каждого из них. Все образцы, протестированные в этом исследовании, были 609.8 мм (24,0 дюйма) в длину и 203,3 мм (8,0 дюйма) в ширину. В обозначении образца первая буква указывает тип производственного процесса, используемого для подготовки образца, а вторая буква указывает толщину образца в дюймах. Например, в образце P-1 «P» представляет собой простой образец AAC, а «1» представляет собой толщину образца, 25,4 мм (1,0 дюйма). Аналогично, «H» представляет образец, обработанный вручную, а «V» представляет образец, обработанный VARTM. Точность размеров всех образцов была близка к ± 2.5 мм (0,1 дюйма). Образцы AAC были высушены в печи при 70 ° C (158 ° F) для достижения содержания влаги, указанного в стандарте ASTM C 1386 (2007), которое составляет 5-15% по весу.

Таблица 10.3. Детали испытательных образцов

| Длина, | Ширина, | Глубина, | ||||

|---|---|---|---|---|---|---|

| Образец | мм | мм | мм | Сердечник | Подготовка | |

| ID | (дюймы) | (дюймы)) | (дюймы) | материал | Лицевая панель | процесс |

| P-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) | AAC | Нет | — |

| P-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Нет | — |

| P-3 | 609,8 ( 24) | 203,2 (8) | 76.2 (3) | AAC | Нет | — |

| H-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) | AAC | Углеродное волокно Sikawrap Hex- 103C | Ручная укладка |

| H-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Углеродное волокно Sikawrap Hex-103C | Ручная укладка |

| Н-3 | 609,8 (24) | 203.2 (8) | 76,2 (3) | AAC | Углеродное волокно Sikawrap Hex-103C | Ручная укладка |

| V-1 | 609,8 (24) | 203,2 (8) | 25,4 (1) ) | AAC | Углеродное волокно Sikawrap Hex-103C | VARTM |

| V-2 | 609,8 (24) | 203,2 (8) | 50,8 (2) | AAC | Углеродное волокно Sikawrap Шестнадцатеричный-103C | VARTM |

| V-3 | 609.8 (24) | 203,2 (8) | 76,2 (3) | AAC | Углеродное волокно Sikawrap Hex-103C | VARTM |

Разделительный блок из твердого автоклавного пенобетона, прочность на сжатие: выше 3 МПа,

О компании

Год основания 2013

Юридический статус компании с ограниченной ответственностью (Ltd./Pvt.Ltd.)

Характер бизнеса Производитель

Количество сотрудников от 11 до 25 человек

Годовой оборот до рупий. 50 лакх

Участник IndiaMART с мая 2015 г.

GST24AAACB9718M1ZF

Laxmi Group является частью диверсифицированного конгломерата, имеющего деловые интересы в сфере недвижимости и строительства.

Основанная в 2013 году, Laxmi Blocks Building Private Limited — это производство- блоков AAC, легких блоков и автоклавных бетонных блоков и т. Д. С последними инновациями в соответствии с немецкой технологией и сертификатом ISO 9001 : 2008 Компания.

Миссия Laxmi Blocks состоит в том, чтобы оставаться приверженным удовлетворению потребностей клиентов, понимать и удовлетворять требования клиентов. Работайте с энтузиазмом и добросовестно, чтобы предоставлять продукты и услуги мирового класса. Предоставлять нашим клиентам новейшие технологические продукты, которые являются экологически чистыми и экономичными. Благодаря нашему многолетнему опыту и знаниям, мы смогли предоставить клиентам непревзойденные строительные услуги. Команда наших опытных профессионалов предоставляет клиентам самые надежные и точные услуги в оговоренные сроки.Мы реализуем честную торговую практику, скрупулезные производственные навыки наших сотрудников, клиентоориентированную философию и основные семейные ценности для обеспечения лояльной клиентской базы во всем мире

Сколько блоков AAC содержится в 1 кубическом метре?

Сколько блока AAC в кубометре | сколько блоков AAC содержится в 1 кубическом метре? , f Ull форма AAC — Газобетон автоклавного твердения.

БлокAAC — это легкий сборный пенобетонный строительный материал, подходящий для производства бетонных блоков, таких как блоки. Он состоит из кварцевого песка, кальцинированного гипса, извести, цемента, воды и алюминиевого порошка. Продукты AAC отверждаются под действием тепла и давления в автоклаве.

В этой статье мы знаем, сколько блоков AAC в 1 кубометре. Блоки AAC обладают следующими хорошими характеристиками: блоки AAC обеспечивают лучшую изоляцию от звука и шума и обеспечивают хорошую изоляцию.

Сколько блоков AAC в 1 кубометре? БлокиAAC легкие, прочные и выдерживают экстремальные землетрясения. Блоки AAC легче использовать в процессе строительства и экономят время, а также деньги для подрядчика и владельца. Из-за присутствия воздуха в смеси блоки AAC и легкие, но сильные из-за процесса, в котором они создаются.

◆ Вы можете подписаться на меня на Facebook и подписаться на наш канал Youtube

Вам также следует посетить: —

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

БлокиAAC изготавливаются однородно и могут быть разрезаны и сформированы в соответствии с требованиями конструкции.они обеспечивают лучшую изоляцию от тепла, поскольку они не являются хорошими проводниками тепла. Технология, используемая при создании блоков AAC, гарантирует их огнестойкость.

Какие бывают размеры и характеристики блоков ACCОбычный размер блока AAC составляет 600 мм × 200 мм × 100 мм, и он может иметь желаемую форму и размер, поэтому блоки AAC различных размеров, доступные в строительных работах и необходимой конструкции, стандартные размеры блока AAC следующие: —

1) 600 мм × 200 мм × 075 мм или 24 ″ × 8 ″ × 3 ″ (длина × высота × ширина)

2) 600 мм × 200 мм × 100 мм или 24 ″ × 8 ″ × 4 ″ (длина × высота × ширина)

3) 600 мм × 200 мм × 125 мм или 24 ″ × 8 ″ × 5 ″ (длина × высота × ширина)

4) 600 мм × 200 мм × 150 мм или 24 ″ × 8 ″ × 6 ″ (длина × высота × ширина)

5) 600 мм × 200 мм × 175 мм или 24 ″ × 8 ″ × 7 ″ (длина × высота × ширина)

6) 600 мм × 200 мм × 200 мм или 24 ″ × 8 ″ × 8 ″ (длина × высота × ширина)

7) 600 мм × 200 мм × 225 мм или 24 ″ × 8 ″ × 9 ″ (длина × высота × ширина)

8) 600 мм × 200 мм × 250 мм или 24 ″ × 8 ″ × 10 ″ (длина × высота × ширина)

9) 600 мм × 200 мм × 275 мм или 24 ″ × 8 ″ × 11 ″ (длина × высота × ширина)

10) 600 мм × 200 мм × 300 мм или 24 ″ × 8 ″ × 12 ″ (длина × высота × ширина)

В строительной линии также используется блок ACC другого размера, а не этот стандартный размер, но в этой статье упоминается только стандартный размер блоков AAC и сколько блоков в 1 кубическом метре? Содержит разный размер.

Сколько блоков AAC в 1 кубометре?Количество блоков AAC, необходимых в кубическом метре, рассчитывается путем деления объема 1 кубического метра на объем 1 блока AAC, например, количество блоков acc = заданный объем / объем 1 блока как количество. блоков = 1 куб.м / 1 объем блока

Что касается этого, «сколько блоков AAC в кубическом метре?» , количество блоков AAC, присутствующих в м3, зависит от его размера, обычно в кубическом метре 83 блока AAC обычного размера толщиной 4 дюйма (600 × 200 × 100), для толщины 5 дюймов потребуется 66 кусок, для толщины 6 дюймов потребуется 55 штук, для толщины 7 дюймов потребуется 47 штук, для толщины 8 дюймов потребуется 41 кусок, для толщины 9 дюймов потребуется 37 штук, а для толщины 10 дюймов потребуется 33 кусок блоков AAC в 1 м.куб.

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 075 ммСколько блоков AAC толщиной 3 дюйма или 75 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 075 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 075 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,075 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,075 = 0,009 м3

Количество блоков = 1 м3 / 0,009 м3 = 111 шт.

Следовательно, требуется 111 штук блоков AAC размером 3 дюйма или 75 мм (600 мм × 200 мм × 75 мм) в кубическом метре.

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 100 мм блокСколько блоков AAC толщиной 4 дюйма или 100 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 100 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 100 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,100 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,1 = 0,012 м3

Количество блоков = 1 м3 / 0,012 м3 = 83 шт.

83 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 100 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 125 мм блокКоличество блоков AAC толщиной 5 дюймов или 125 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 125 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 125 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,125 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,125 = 0,015 м3

Количество блоков = 1 м3 / 0,015 м3 = 67 шт.

67 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 075 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 150 мм блокСколько блоков AAC толщиной 6 дюймов или 150 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 150 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 150 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,150 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,15 = 0,018 м3

Количество блоков = 1 м3 / 0,018 м3 = 56 шт.

56 Количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 150 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 175 мм блокСколько блоков AAC толщиной 7 дюймов или 175 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 175 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 175 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,175 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,175 = 0,021 м3

Количество блоков = 1 м3 / 0,021 м3 = 48 шт.

48 Количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 175 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 200 мм блокСколько блоков AAC толщиной 8 ″ или 200 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 200 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 200 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,200 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,200 = 0,024 м3

Количество блоков = 1 м3 / 0,024 м3 = 42 шт.

42 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 200 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 225 мм блокСколько блоков AAC толщиной 9 ″ или 225 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 225 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 225 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,225 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,225 = 0,027 м3

Количество блоков = 1 м3 / 0,027 м3 = 37 шт.

37 Количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 225 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 250 мм блокСколько блоков AAC толщиной 10 ″ или 250 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 250 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 250 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,250 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,250 = 0,030 м3

Количество блоков = 1 м3 / 0,030 м3 = 33 шт.

33 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 250 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 275 мм блокКоличество блоков AAC толщиной 11 ″ или 275 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 275 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 275 мм

Переведя в метр, получим

(Д × В × В) блока = 0.600 м × 0,200 м × 0,275 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,275 = 0,033 м3

Количество блоков = 1 м3 / 0,033 м3 = 30 шт.

30 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 275 мм (длина × высота × ширина).

Сколько блоков AAC в 1 кубометре размером 600 мм × 200 мм × 300 мм блокСколько блоков AAC толщиной 22 дюйма или 300 мм в одном кубическом метре рассчитывается следующим образом: —

● Дано: размер блока = 600 мм × 200 мм × 300 мм

Данный объем = 1 кубический метр

Количество блоков =?

● Решить: количество блоков AAC, рассчитанное путем деления объема 1 кубического метра на объем 1 блока AAC.

Количество блоков = 1 кубический метр / 1 объем блока

(Д × В × В) блока = 600 мм × 200 мм × 300 мм

Переведя в метр, получим

(Д × В × В) блока = 0,600 м × 0,200 м × 0,300 м

Объем 1 блока = длина × высота × ширина

Объем 1 блока = 0,6 м × 0,2 м × 0,300 = 0,036 м3

Количество блоков = 1 м3 / 0,036 м3 = 28 шт.

28 количество блоков AAC в 1 кубическом метре размером 600 мм × 200 мм × 300 мм (длина × высота × ширина).

111, 83, 67, 56, 48, 42, 37, 33, 30 и 28 количество блоков AAC размером 600 мм × 200 мм × 075 мм, 600 мм × 200 мм × 100 мм, 600 мм × 200 мм × 125 мм, 600 мм × 200 мм × 150 мм, 600 мм × 200 мм × 175 мм,

600 мм × 200 мм × 200 мм, 600 мм × 200 мм × 225 мм, 600 мм × 200 мм × 250 мм,

600 мм × 200 мм × 275 мм и 600 мм × 200 мм × 300 мм соответственно, присутствующие в 1 кубическом метре блока AAC.

Основы ячеистого бетона | Richway

Если вы только начинаете работать с ячеистым бетоном или у вас есть базовые вопросы о ячеистом бетоне, вот отличное место для начала.Мы объясним, что такое ячеистый бетон, для чего он используется, а также расскажем о часто задаваемых вопросах. Если у вас остались вопросы после прочтения этой страницы, позвоните нам, чтобы обсудить ваши вопросы, или посетите другие страницы наших ресурсов, чтобы узнать больше о ячеистом бетоне.

Что такое ячеистый бетон?

Ячеистый бетон низкой плотности, как определено в главе 523.1 ACI, представляет собой бетон, изготовленный из гидравлического цемента, воды и предварительно отформованной пены для образования затвердевшего материала, имеющего плотность при сушке в печи 50 фунтов на кубический фут (PCF) или меньше.

Хотя определение ACI определяет ячеистый бетон низкой плотности с плотностью ниже 50 фунтов на квадратный фут, ячеистый бетон может иметь плотность от 20 до 120 фунтов на квадратный фут.

В более широком смысле любой цементный раствор или вяжущий материал, в котором используется пена, генерируемая извне, для увеличения содержания воздуха выше 10%, может считаться ячеистым бетоном. Ячеистый бетон может иметь другие названия, включая пеноцемент, пенобетон или легкую текучую заливку.