Системы разработки рудных месторождений » Строительно-информационный портал

Многообразие условий залегания рудных месторождений приводит к тому, что в практике разработки применяют более 150 различных систем и их вариантов. Если в качестве классификационного признака выбрать способ поддержания выработанного пространства, то системы разработки рудных месторождений можно разделить на следующие классы:

I класс — системы разработки с естественным поддержанием выработанного пространства;

II класс — системы разработки с искусственным поддержанием выработанного пространства;

III класс — системы разработки с обрушением вмещающих пород без поддержания выработанного пространства или с искусственным поддержанием его части.

Пользуясь этой упрощенной классификацией, рассмотрим некоторые из наиболее распространенных систем разработки.

Системы разработки с естественным поддержанием выработанного пространства

Отличительным признаком систем этого класса является то, что поддержание выработанного пространства при выборе соответствующих его параметров достигается за счет естественной устойчивости обнажаемых пород, оставления целиков или магазинирования руды.

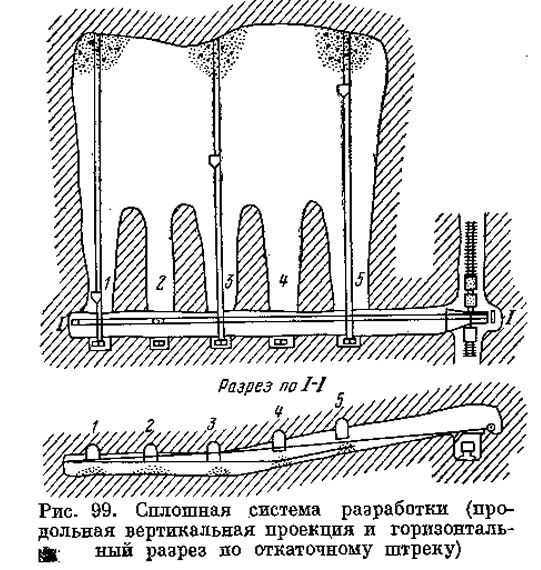

Сплошная система разработки. При сплошной системе, применяемой для разработки пологих и наклонных, преимущественно малой и средней мощности залежей, не очень ценных руд, шахтное поле разделяют панельными штреками на панели. Выемку руды ведут в направлении длинной оси панели сплошным забоем, располагающимся между панельными штреками. Для поддержания кровли по границам панели оставляют сплошные панельные, а внутри ее — столбообразные (опорные) целики. Опорные. целики оставляют или на определенном расстоянии один от другого, или нерегулярно — на участках с менее цепной рудой или ослабленной кровлей.

В зависимости от мощности и размеров залежи применяют различные варианты этой системы. На рис.

182 представлена схема простейшего варианта сплошной системы разработки с нерегулярным оставлением целиков. Руду отбивают шпуровыми зарядами; доставку производят скрепером. Кроме целиков в качестве дополнительных средств поддержания кровли могут использоваться стойки, костры и штанговая крепь. Пр и значительных запасах .месторождения и повышенной мощности залежи в очистных забоях используют самоходное оборудование, буровые установки, экскаваторы, автосамосвалы. Сплошная система разработки с самоходным оборудованием применяется в Джезказганских медных рудниках. Высокая производительность труда (особенно при использовании самоходного оборудования), широкий фронт работ и незначительный объем подготовительных выработок являются достоинствами системы; довольно большие потери руды в целиках — ее основным недостатком.

182 представлена схема простейшего варианта сплошной системы разработки с нерегулярным оставлением целиков. Руду отбивают шпуровыми зарядами; доставку производят скрепером. Кроме целиков в качестве дополнительных средств поддержания кровли могут использоваться стойки, костры и штанговая крепь. Пр и значительных запасах .месторождения и повышенной мощности залежи в очистных забоях используют самоходное оборудование, буровые установки, экскаваторы, автосамосвалы. Сплошная система разработки с самоходным оборудованием применяется в Джезказганских медных рудниках. Высокая производительность труда (особенно при использовании самоходного оборудования), широкий фронт работ и незначительный объем подготовительных выработок являются достоинствами системы; довольно большие потери руды в целиках — ее основным недостатком.Камерно-столбовая система разработки применяется примерно в тех же условиях, что и сплошная система, однако ее использование предпочтительнее при более значительном горном давлении и повышенной мощности залежи.

Отличие ее от сплошной системы заключается в том, что выемку руды в панели производят с разделением на камеры, между которыми оставляют целики в виде столбов или стен. На рис. 183 представлены два варианта системы с отбойкой руды зарядами в шпурах и скважинах. Руду доставляют скреперами, автосамосвалами (с погрузкой экскаваторами) и при наклонном залегании с использованием энергии взрыва. Эту систему применяют при разработке руд цветных металлов (Джезказган, Миргалимсай) и нерудных полезных ископаемых.

Отличие ее от сплошной системы заключается в том, что выемку руды в панели производят с разделением на камеры, между которыми оставляют целики в виде столбов или стен. На рис. 183 представлены два варианта системы с отбойкой руды зарядами в шпурах и скважинах. Руду доставляют скреперами, автосамосвалами (с погрузкой экскаваторами) и при наклонном залегании с использованием энергии взрыва. Эту систему применяют при разработке руд цветных металлов (Джезказган, Миргалимсай) и нерудных полезных ископаемых.

Очистные работы заключаются в буровзрывной отбойке руды из подэтажных штреков; отбойку производят зарядами, размещаемыми в скважинах, которые бурят или непосредственно из подэтажного штрека, располагая их веером в вышележащем подэтаже, или из специально проходимой для этой цели выработки, называемой открытой заходкой. Отбиваемая взрывом руда падает на дно камеры, попадает в приемные траншеи или воронки и перепускается в откаточные штреки.

Замена шпуров взрывными скважинами позволяет увеличить высоту подэтажа, повышая эффективность системы. Если руду зарядами в скважинах отбивают сразу на всю высоту этажа, то систему называют камерной с этажной отбойкой или этажнокамерной (рис. 185).

Камерные системы применяют для разработки месторождений цветных металлов и железных руд (рудники Зыряновского, Тырныаузского, Лениногорского комбинатов, KMA, Кривого Рога и др.).

Камерные системы применяют для разработки месторождений цветных металлов и железных руд (рудники Зыряновского, Тырныаузского, Лениногорского комбинатов, KMA, Кривого Рога и др.).

Наиболее простой вариант системы разработки с магазинированием и шнуровой отбойкой руды представлен на рис. 186. Этой системой обычно разрабатывают рудные тела мощностью от 0,8 до 5 м (при мощности залежи менее 0,8 м применение этой системы приводит к повышенному разубоживанию, так как для достижения достаточной ширины очистного забоя вместе с рудой отбивают и слой вмещающих пород). В пределах этажа шахтное поле делят на выемочные блоки, разделяемые между собой восстающими или целиками (при мощности залежи более 3 м кроме междукамерных целиков оставляют также надштрековые и подштрековые целики).

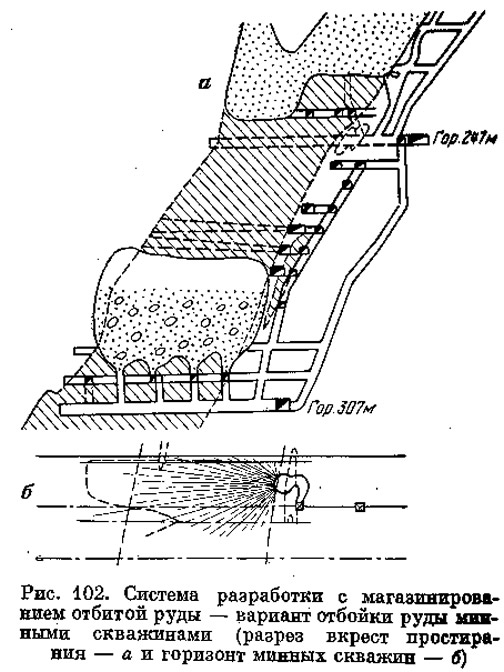

При разработке мощных и весьма мощных рудных тел интенсификация отбойки руды достигается при замене шпуров взрывными скважинами. На рис. 187 представлен вариант системы разработки с магазинированием и отбойкой руды зарядами во взрывных скважинах. Скважины бурят из буровых ортов, располагающихся в междукамерном целике. При способе отбойки зарядами во взрывных скважинах потери и разубоживание руды выше, однако этот недостаток в известной мере компенсируется значительным увеличением производительности труда.

Небольшой объем подготовительных выработок, большая производительность буровзрывных работ обеспечивают высокую эффективность системы.

В отдельных случаях при труднобуримых породах взрывные скважины заменяют минными выработками, располагаемыми в массиве руды, подлежащей послойной отбойке.

Системы разработки с искусственным поддержанием выработанного пространства

При использовании систем этого класса выработанное пространство поддерживают с помощью закладки и реже крепления, причем в ряде случаев крепление ,применяют в сочетании с закладкой. Закладка и крепление выработанного пространства требуют более или менее значительных материальных затрат и поэтому их применяют в основном при разработке ценных руд цветных, благородных, редких и радиоактивных металлов или в сложных горно-геологических условиях.

Системы разработки горизонтальными слоями с закладкой. Крутые залежи небольшой мощности делят в пределах этажа на выемочные блоки, разделяемые между собой восстающими (рис. 188). Руду вынимают слоями снизу вверх, выработанное пространство заполняют закладочным материалом, на поверхность которого укладывают плотный настил из досок или металлических листов для того, чтобы отбиваемая руда не смешивалась с закладочным материалом. В середине блока по мере выемки руды наращивают закрепленный венцовой крепью рудоспуск.

Отбойка руды шпуровая, доставку отбитой руды до рудоспуска ведут по настилу скрепером. По мере выемки руды в слое образующееся выработанное пространство частично заполняют закладочным материалом, поступающим из восстающих и размещаемым тем же скрепером после уборки настила с почвы очистного забоя. Таким образом, после отработки руды в блоке до потолочины, оставляемой для сохранности вентиляционного) верхнего штрека, выработанное пространство оказывается полностью заложенным.

В различных вариантах системы применяют и другие способы закладки выработанного пространства. Безопасность работ, небольшие потери и разубоживание являются; существенным преимуществом этой системы; высокая себестоимость добычи — ее недостатком.

В различных вариантах системы применяют и другие способы закладки выработанного пространства. Безопасность работ, небольшие потери и разубоживание являются; существенным преимуществом этой системы; высокая себестоимость добычи — ее недостатком.На рис. 189 представлен вариант системы горизонтальными слоями с твердеющей закладкой, применяемый для разработки глубокозалегающих пологих рудных тел Талнахского месторождения. В очистных забоях используют самоходные буровые каретки и погрузочно-доставочные машины.

Система разработки тонких жил с закладкой и раздельной выемкой руды и вмещающих пород. При мощности жилы менее 0,6—0,8 м для того, чтобы очистной забой имел достаточную (обеспечивающую возможность или удобство работы в нем) ширину, кроме руды вынимают («подрабатывают») слой вмещающих пород. Если выемку руды и вмещающих пород ведут совместно, то они смешиваются, следствием чего является повышенное разубоживание.

При добыче руд ценных редких металлов во многих случаях более целесообразной является раздельная выемка руды и подрабатываемой породы, обеспечивающая резкое снижение разубоживания.

Условиями эффективного применения рассматриваемой системы являются крутое падение, выдержанные элементы залегания и четкие контакты жилы с вмещающими породами. Один из вариантов системы разработки с закладкой и раздельной выемкой руды и вмещающих пород представлен на рис. 190.

Условиями эффективного применения рассматриваемой системы являются крутое падение, выдержанные элементы залегания и четкие контакты жилы с вмещающими породами. Один из вариантов системы разработки с закладкой и раздельной выемкой руды и вмещающих пород представлен на рис. 190.Очередность отбойки слоя пород и жильной массы может быть различной. Обычно в первую очередь отбивают небольшой по высоте слой, характеризующийся меньшей крепостью. Отбойку жильной массы производят отбойным молотком или небольшими зарядами в неглубоких шпурах. Породный слой обычно отбивают шпуровыми зарядами; для отбойки целесообразно применение шпуров уменьшенного диаметра. Руду отбивают на плотный настил (из досок, железных листов или прорезиненной ленты) и доставляют к рудоспускам. Отбиваемую породу размещают в выработанном пространстве. Это обеспечивает поддержание выработанного пространства, формирование устойчивой надежной почвы очистного забоя и избавляет от необходимости выдачи породы из блока на земную поверхность.

Поэтому отмеченное ранее условие применения закладки — неустойчивость вмещающих пород и вытекающая из нее необходимость их надежного поддержания — для данного варианта системы может отсутствовать. Систему применяют и при разработке жил и крепких устойчивых вмещающих породах. Небольшие потери и разубоживание при системе с раздельной выемкой руды и вмещающих пород во многих случаях оправдывают удорожание, сложность и трудоемкость очистных работ.

Поэтому отмеченное ранее условие применения закладки — неустойчивость вмещающих пород и вытекающая из нее необходимость их надежного поддержания — для данного варианта системы может отсутствовать. Систему применяют и при разработке жил и крепких устойчивых вмещающих породах. Небольшие потери и разубоживание при системе с раздельной выемкой руды и вмещающих пород во многих случаях оправдывают удорожание, сложность и трудоемкость очистных работ.Системы разработки с креплением и с креплением и закладкой выработанного пространства, имевшие довольно широкое распространение при разработке рудных месторождений в прошлые десятилетия, в настоящее время применяют сравнительно редко, в основном для месторождений ценных полезных ископаемых, характеризующихся слабыми неустойчивыми рудами и вмещающими породами. При разработке месторождений, представленных жилами мощностью менее 3—4 м, временно поддерживать выработанное пространство можно только крепью. Поэтому применяемые системы называют системами с креплением.

При большей мощности залежей или значительной неустойчивости горных пород выработанное пространство не только закрепляют, но и закладывают породным материалом, и системы называют с креплением и закладкой выработанного пространства.

При большей мощности залежей или значительной неустойчивости горных пород выработанное пространство не только закрепляют, но и закладывают породным материалом, и системы называют с креплением и закладкой выработанного пространства.Очистную выемку руды в блоках при системах с креплением ведут обычно потолкоуступно с последовательной отработкой слоев снизу вверх. Образующееся выработанное пространство сразу же закрепляют. Варианты систем отличаются друг от друга в основном конструкцией крепи (система с усиленной распорной крепью, система с крепежными рамами и т. д.). Высокая себестоимость добычи руды, значительная трудоемкость,- большой расход крепежного леса, опасность в пожарном отношении — все эти недостатки систем с креплением весьма существенны.

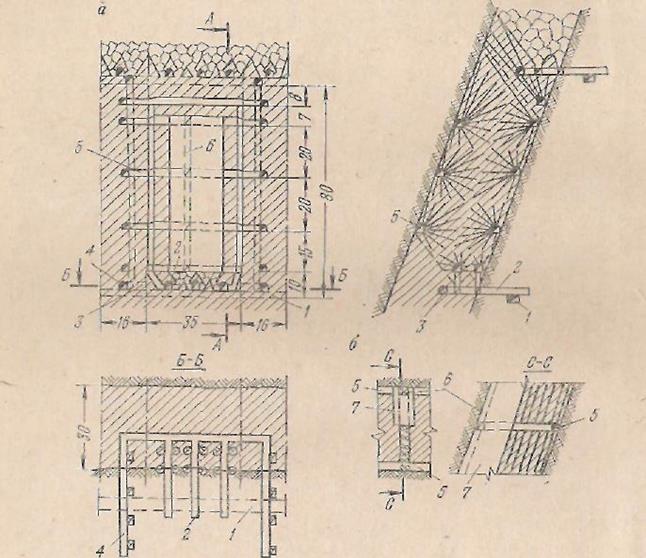

На рис. 191 представлена система разработки крутого рудного тела с усиленной распорной крепью. Руду отбивают шпуровыми зарядами, под действием силы тяжести она скатывается по наклонным настилам к рудоспускам, крепью поддерживают боковые стенки, а иногда и кровлю забоя.

Использование системы с креплением и закладкой выработанного пространства для разработки мощных рудных тел позволяет за счет механизации процессов доставки руды и закладки выработанного пространства, а также расширения фронта очистных забоев несколько улучшать технико-экономические показатели добычных работ.

Использование системы с креплением и закладкой выработанного пространства для разработки мощных рудных тел позволяет за счет механизации процессов доставки руды и закладки выработанного пространства, а также расширения фронта очистных забоев несколько улучшать технико-экономические показатели добычных работ.Системы разработки с обрушением вмещающих пород

В рассматриваемом классе объединены системы разработки, в очистных забоях которых вслед за выемкой руды обрушают вмещающие породы. При этом в одних системах не все выработанное пространство заполняют обрушаемыми породами, а призабойную часть его кратковременно поддерживают крепью и из нее продолжают выемку руды. В других — выработанное пространство заполняют обрушенными породами полностью и рядом с ним ведут работы по обрушению руды, вслед за которым вновь обрушают вмещающие породы. Системы с выемкой руды, креплением призабойного пространства и обрушением пород могут быть с некоторым основанием отнесены и к классу систем с искусственным поддержанием выработанного пространства, однако оставление их в III классе систем более целесообразно.

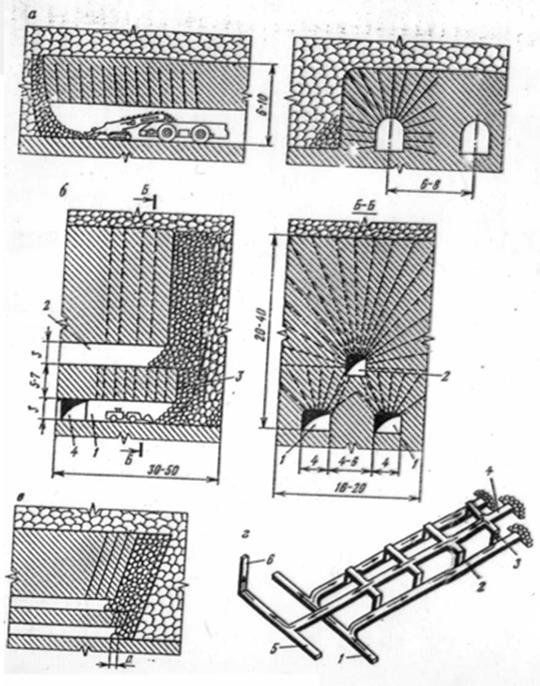

Системы разработки слоевым обрушением. Один из вариантов системы разработки представлен на рис. 192. Систему применяют обычно при выемке крутых залежей мощностью более 5 м, с неустойчивыми рудой и вмещающими породами. Незначительные потери, но достаточно высокая себестоимость добычи обусловливают целесообразность применения этой системы разработки для руд ценных цветных металлов. Сущность системы заключается в выемке руды слоями сверху вниз (в пределах слоя руду извлекают заходками) с обрушением вмещающих пород по мере отработки слоя. Из восстающих в-верхнем подлежащем выемке слое руды проводят слоевые штреки, а ниже на два-три слоя — аккумулирующие штреки, между первыми и вторыми проходят рудоспускные дучки. Руду в слое вынимают в процессе проведения из слоевого штрека заходок вкрест простирания рудного тела на всю его мощность. Отбойку руды ведут шпуровыми зарядами, затем доставляют по заходке до дучки и в аккумулирующем штреке до рудоспускного отделения восстающего скреперами.

После уборки руды заходку крепят неполными рамами вразбежку. Закончив выемку всей руды в заходке, на ее почву укладывают настил из накатника, так называемый «мат». Назначение настила на почве обрушаемых заходок сводится к разделению руды нижележащего слоя и обрушаемых в выработанное пространство вмещающих пород. Качество настила определяет величину потерь и разубоживания руды. Отметим, что в современных вариантах системы вместо деревянной применяют металлическую крепь, а вместо мата начинают использовать гибкое металлическое перекрытие (ГМП) из полосовой стали и металлической сетки. После проведение нескольких заходок обрушают породу в выработанное пространство, подрывая стойки крепежных рам небольшими зарядами BB или извлекая их. При этом между обрушенными и проводимой (рабочей) заходкой оставляют не менее одной и не более трех пройденных поддерживаемых крепью заходок. После обрушения породы горное давление в этих заходках снижается, и представляется возможным проводить следующие заходки.

После уборки руды заходку крепят неполными рамами вразбежку. Закончив выемку всей руды в заходке, на ее почву укладывают настил из накатника, так называемый «мат». Назначение настила на почве обрушаемых заходок сводится к разделению руды нижележащего слоя и обрушаемых в выработанное пространство вмещающих пород. Качество настила определяет величину потерь и разубоживания руды. Отметим, что в современных вариантах системы вместо деревянной применяют металлическую крепь, а вместо мата начинают использовать гибкое металлическое перекрытие (ГМП) из полосовой стали и металлической сетки. После проведение нескольких заходок обрушают породу в выработанное пространство, подрывая стойки крепежных рам небольшими зарядами BB или извлекая их. При этом между обрушенными и проводимой (рабочей) заходкой оставляют не менее одной и не более трех пройденных поддерживаемых крепью заходок. После обрушения породы горное давление в этих заходках снижается, и представляется возможным проводить следующие заходки. Выемку руды в слое, расположенном ниже, ведут аналогичным образом с отставанием проходки и обрушения заходок по отношению к вышележащему слою. Свежий воздух в очистные забои подают вентиляторами местного проветривания.

Выемку руды в слое, расположенном ниже, ведут аналогичным образом с отставанием проходки и обрушения заходок по отношению к вышележащему слою. Свежий воздух в очистные забои подают вентиляторами местного проветривания.Системы разработки слоевым обрушением, условия применения которой сходны с условиями применения некоторых систем с креплением и закладкой; отличаются от последних более высокой эффективностью.

В маломощных горизонтальных и пологих залежах применяют однослойную выемку полезного ископаемого сразу на всю мощность; необходимость использования мата при этом, естественно, отпадает. Шахтное поле делят на панели, которые, в свою очередь, разделяют выемочными штреками (располагаемыми перпендикулярно панельным штрекам) на столбы. Операции очистных работ аналогичны операциям выемки руды системой слоевого обрушения. При слабых рудах выемку ведут комбайнами. Столбовую систему разработки применяют, в частности, на рудниках Никопольского и Чиатурского марганцевых бассейнов.

Системы разработки подэтажным обрушением.

При системе подэтажного обрушения этаж делят на подэтажи, каждый из которых имеет свои выработки для доставки добываемой руды. Различают системы разработки с применением мага или гибкого металлического перекрытия или без них. Система с деревянным матом во многом напоминает описанную выше систему слоевого обрушения. Отличие ее заключается в том, что высота подэтажа больше высоты заходок, вследствие чего над кровлей последних располагается слой руды высотой 2—5 м и заходки проводят на некотором расстоянии друг от друга. Вслед за проведением заходки и настилки мата вынимают руду между заходками и обрушают рудную потолочину, вслед за которой обрушают вмещающие породы. В связи с повышенными потерями при данной системе разработки ее применяют в основном для эксплуатации месторождений руд, имеющих небольшую ценность.

При системе подэтажного обрушения этаж делят на подэтажи, каждый из которых имеет свои выработки для доставки добываемой руды. Различают системы разработки с применением мага или гибкого металлического перекрытия или без них. Система с деревянным матом во многом напоминает описанную выше систему слоевого обрушения. Отличие ее заключается в том, что высота подэтажа больше высоты заходок, вследствие чего над кровлей последних располагается слой руды высотой 2—5 м и заходки проводят на некотором расстоянии друг от друга. Вслед за проведением заходки и настилки мата вынимают руду между заходками и обрушают рудную потолочину, вслед за которой обрушают вмещающие породы. В связи с повышенными потерями при данной системе разработки ее применяют в основном для эксплуатации месторождений руд, имеющих небольшую ценность.Вариант системы разработки подэтажным обрушением с гибким металлическим перекрытием, прошедший в настоящее время успешные промышленные испытания на одном из месторождений с рудой высокой ценности представлен на рис.

193. Выемку руды ведут в две стадии: сначала в так называемом «монтажном слое» (располагаемом по контакту с висячим боком), на почве которого монтируют ГМП из полосовой стали; затем под защитой перекрытия вынимают оставшуюся в подэтаже руду, отбивая ее зарядами во взрывных скважинах.

193. Выемку руды ведут в две стадии: сначала в так называемом «монтажном слое» (располагаемом по контакту с висячим боком), на почве которого монтируют ГМП из полосовой стали; затем под защитой перекрытия вынимают оставшуюся в подэтаже руду, отбивая ее зарядами во взрывных скважинах.Системы подэтажным обрушением без мата или гибкого перекрытия получили широкое распространение на железных рудниках Кривого Рога, Горной; Шории и на рудниках цветной металлургии Урала и Алтая. Эти системы характеризуются; высокой эффективностью разработки, однако потери и разубоживание при их использовании довольно высокие. В различных вариантах этих систем высоту подэтажа принимают от 7 до 40 м.

Вариант системы разработки с отбойкой руды наклонными взрывными скважинами: представлен на рис. 194. Высота подэтажа при этом варианте достигает 30—40 м. При неустойчивой руде применяют систему подэтажного самообрушения, при которой подсеченный массив руды подэтажа обрушается под действием силы тяжести.

Системы разработки этажным принудительным обрушением.

Сущность систем разработки этажным принудительным обрушением заключается в подсечке рудного массива снизу (или с одного из боков), обрушения его на всю высоту этажа с последующим обрушением налегающих пород и выпуском руды под обрушенными породами, заполняющими выработанное пространство. Руду обрушают зарядами во взрывных скважинах, располагаемых горизонтально, вертикально или наклонно. Неустойчивые вмещающие породы самообрушаются вслед за обрушением руды. При устойчивых породах производят принудительное их обрушение зарядами во взрывных скважинах или минных выработках. Систему разработки этажным принудительным обрушением применяют для отработки мощных рудных тел с крепкой устойчивой рудой. Один из вариантов системы представлен на рис. 195. После проведения подготовительных выработок и оформления приемного горизонта внизу блока устраивают компенсационное пространство в виде камер. Оно необходимо в связи с тем, что при отбойке руда, разрыхляясь, увеличивается в объеме. Для повышения безопасности работ между компенсационными камерами оставляют временные целики.

Сущность систем разработки этажным принудительным обрушением заключается в подсечке рудного массива снизу (или с одного из боков), обрушения его на всю высоту этажа с последующим обрушением налегающих пород и выпуском руды под обрушенными породами, заполняющими выработанное пространство. Руду обрушают зарядами во взрывных скважинах, располагаемых горизонтально, вертикально или наклонно. Неустойчивые вмещающие породы самообрушаются вслед за обрушением руды. При устойчивых породах производят принудительное их обрушение зарядами во взрывных скважинах или минных выработках. Систему разработки этажным принудительным обрушением применяют для отработки мощных рудных тел с крепкой устойчивой рудой. Один из вариантов системы представлен на рис. 195. После проведения подготовительных выработок и оформления приемного горизонта внизу блока устраивают компенсационное пространство в виде камер. Оно необходимо в связи с тем, что при отбойке руда, разрыхляясь, увеличивается в объеме. Для повышения безопасности работ между компенсационными камерами оставляют временные целики. Затем разбуривают массив подсеченной руды и временного целика. Обрушение руды начинают со взрывания зарядов в скважинах целика и поинтервального взрывания скважин в массиве руды. Руду из блока выпускают под обрушенными налегающими породами.

Затем разбуривают массив подсеченной руды и временного целика. Обрушение руды начинают со взрывания зарядов в скважинах целика и поинтервального взрывания скважин в массиве руды. Руду из блока выпускают под обрушенными налегающими породами.Системы разработки этажным принудительным обрушением характеризуются высокими технико-экономическими показателями и широко применяются при разработке мощных полиметаллических железорудных месторождений Кривого Рога, Урала, Алтая и Горной Шории.

Система разработки этажным самообрушением (рис. 196) применяется при разработке мощных рудных тел малоценных полезных ископаемых, так как она характеризуется высокими потерями и разубоживанием. Рудный массив оконтуривают выработками, ослабляющими его связь с окружающей средой, внизу оформляют приемный горизонт и подсекают блок. Вследствие значительной площади подсечки руда, а вслед за ней и налегающие породы обрушаются под действием сил тяжести и горного давления. Режим выпуска руды из камеры в известной мере определяет интенсивность обрушения, а также величину потерь и разубоживания.

Система разработки характеризуется весьма высокой производительностью труда и низкой себестоимостью добычных работ; потери и разубоживание при этой системе велики и поэтому область применения ее в настоящее время весьма ограничена.

Институты, факультеты, кафедры — ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова»

| № п/п | Модуль/дисциплина/практика | Ф.И.О. преподавателя |

|---|---|---|

| 1 | Анализ и оценка результатов | Мамбетова Ю.Д. |

| 2 | Аэрология горных предприятий | Караулов Н.Г. |

| 3 | Безопасность ведения горных работ | Угольников Н.В., Томилина Н.Г., Симонов П.С. |

| 4 | Вентиляция шахт | Мажитов А.М. |

| 5 | Вскрытие рудных месторождений | Кульсаитов Р.В. |

| 6 | Геомеханика | Мажитов А. М., Заляднов В.Ю. М., Заляднов В.Ю. |

| 7 | Геомеханическое обоснование устойчивости прибортового массива | Заляднов В.Ю. |

| 8 | Гидромеханизация открытых горных работ | Томилина Н.Г. |

| 9 | Горное право | Караулов Н.Г. |

| 10 | Добыча строительных горных пород | Караулов Н.Г. |

| 11 | Закладочные работы в шахтах | Зубков Ар.А. |

| 12 | Защита интеллектуальной собственности | др. кафедра |

| 13 | Инновационная деятельность горных предприятий | Заляднов В.Ю., Корнеев С.А., Доможиров Д.В. |

| 14 | Информационные технологии во взрывном деле | Нет в нагрузке |

| 15 | Информационные технологии на карьерах | Пыталев И.А. |

| 16 | История горного дела | Караулов Н. Г. Г. |

| 17 | Комбинированная геотехнология | Мажитов А.М., Калмыков В.Н., Корнеев С.А. |

| 18 | Комбинированная разработка месторождений | Доможиров Д.В. |

| 19 | Комплексная механизация взрывных работ | Симонов П.С. |

| 20 | Комплексная оценка технологических решений | Томилина Н.Г. |

| 21 | Комплексное освоение недр | Корнеев С.А. |

| 22 | Компьютерное моделирование рудных месторождений | Мажитов А.М. |

| 23 | Конструкционные и инструментальные материалы в горном производстве | Корнеев С.А. |

| 24 | Методы и средства изучения быстропротекающих процессов | Доможиров Д.В. |

| 25 | Методы и средства определения интенсивности упругих волн при взрывных работах | Симонов П. С. С. |

| 26 | Метрология, стандартизация и сертификация в горном деле | Караулов Н.Г. |

| 27 | Научно-исследовательская работа | Калмыков В.Н., Мажитов А.М., Бурмистров К.В., Доможиров Д.В. |

| 28 | Обоснование проектных решений | Зубков Ар.А., Караулов Н.Г., Бурмистров К.В. |

| 29 | Организация горных работ на карьерах | Доможиров Д.В. |

| 30 | Организация и управление горным производством | Петрова О.В., Мамбетова Ю.Д. |

| 31 | Освоение подземного пространства | Волков П.В. |

| 32 | Основание блоков и механизация выемки руды | Корнеев С.А. |

| 33 | Основы управления и оценки качества руды | Кульсаитов Р.В. |

| 34 | Открытая разработка месторождений полезных ископаемых | Заляднов В.Ю. |

| 35 | Пиротехнические составы и изделия | Симонов П.С. |

| 36 | Планирование открытых горных работ | Доможиров Д.В. |

| 37 | Подготовка к защите и защита выпускной квалификационной работы | Корнеев С.А. |

| 38 | Подготовка к сдаче и сдача государственного экзамена | Корнеев С.А. |

| 39 | Подземная разработка месторождений полезных ископаемых | Мажитов А.М. |

| 40 | Подземное выщелачивание | Корнеев С.А. |

| 41 | Прикладная термодинамика | Доможиров Д.В. |

| 42 | Применение ЭВМ при оценки взрывных явлений | Симонов П.С. |

| 43 | Применение ЭВМ при проектировании открытых горных работ | Пыталев И.А. |

| 44 | Проведение и крепление горных выработок | Волков П.В. |

| 45 | Проектирование и организация взрывных работ | Симонов П.С. |

| 46 | Проектирование карьеров | Бурмистров |

| 47 | Проектирование параметров буровзрывных работ на ЭВМ | Симонов П.С. |

| 48 | Проектирование рудников | Гоготин А.А. |

| 49 | Проектная документация при взрывных работах | Симонов П.С. |

| 50 | Производственная — практика по получению первичных профессиональных умений и навыков | Калмыков В.Н., Томилина Н.Г. |

| 51 | Производственная — преддипломная практика | Кульсаитов Р.В., Томилина Н.Г., Угольников Н.В. |

| 52 | Производственные процессы добычи строительного камня | Караулов Н.Г. |

| 53 | Промышленные взрывчатые материалы | Симонов П.С. |

| 54 | Процессы открытых горных работ | Бурмистров К.В. |

| 55 | Процессы подземной разработки рудных месторождений | Корнеев С.А. |

| 56 | Разработка пластовых и россыпных месторождений | Кульсаитов Р.В. |

| 57 | Разработка россыпных месторождений | Доможиров Д.В. |

| 58 | Разработка руд на больших глубинах | Нет в нагрузке |

| 59 | Разработка рудных и угольных месторождений | Доможиров Д.В. |

| 60 | Разрушение горных пород при открытых горных работах | Симонов П.С. |

| 61 | Рациональное использование природных ресурсов | Доможиров Д.В. |

| 62 | Системы разработки рудных месторождений | Кульсаитов Р.В. |

| 63 | Современные взрывчатые вещества | Симонов П.С. |

| 64 | Современные проблемы наук о Земле и производства | Пыталев И.А. |

| 65 | Средства и способы инициирования | Симонов П.С. |

| 66 | Строительная геотехнология | Волков П.В. |

| 67 | Строительство и реконструкция горных предприятий | Волков П.В. |

| 68 | Строительство карьеров | Томилина Н.Г. |

| 69 | Теория горения и взрыва | Симонов П.С. |

| 70 | Теория детонации взрывчатых веществ | Симонов П.С. |

| 71 | Теория разрушения горных пород | Симонов П.С. |

| 72 | Технология взрывных работ | Симонов П.С. |

| 73 | Технология взрывных работ на подземном руднике | Кульсаитов Р.В. |

| 74 | Технология взрывных работ на угольных месторождениях | Симонов П.С. |

| 75 | Технология взрывных работ при открытых горных работах | Симонов П.С. |

| 76 | Технология взрывных работ при подземной разработке | Угольников Н.В. |

| 77 | Технология и безопасность взрывных работ | Угольников Н.В., Кульсаистов Р.В. |

| 78 | Технология и комплексная механизация открытых горных работ | Гавришев С.Е. |

| 79 | Технология изготовления промышленно- взрывчатых веществ на местах применения | Симонов П.С. |

| 80 | Технология изготовления промышленно-взрывчатых веществ на местах применения | Симонов П.С. |

| 81 | Технология отработки ценных руд в особо сложных условиях | Кульсаитов Р.В. |

| 82 | Технология подземной и комбинированной разработки рудных месторождений | Зубков Ар.А. |

| 83 | Технология производства работ | Зубков, Бурмистров, Угольников |

| 84 | Технология специальных взрывных работ | Угольников Н.В. |

| 85 | Управление качеством взрывных работ | Кульсаитов Р.В. |

| 86 | Управление качеством руд при добыче | Кульсаитов Р.В. |

| 87 | Управление качеством рудопотока на открытых горных работах | Доможиров Д.В. |

| 88 | Управление состоянием массива | Заляднов В.Ю., Калмыков В.Н. |

| 89 | Учебная — практика по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков научно-исследовательской деятельности | Гришин И.А. (каф. ГМДиОПИ) |

| 90 | Физика горных пород | Угольников Н.В. |

| 91 | Физика разрушения горных пород при бурении и взрывании | Симонов П.С. |

| 92 | Физико-технические параметры горных пород | Угольников Н.В. |

| 93 | Физико-химическая геотехнология | Корнеев С.А. |

| 94 | Физические процессы горного производства | Угольников Н.В. |

| 95 | Формирование техногенных георесурсов | Пыталев И.А. |

| 96 | Фугасные и бризантные эффекты взрыва | Симонов П.С. |

| 97 | Химия взрывчатых веществ | Симонов П.С. |

| 98 | Экономика и менеджмент горного производства | Петрова О.В., Мамбетова Ю.Д. |

Ресурсосберегающие технологии подземной разработки рудных месторождений

А.М.Фрейдин, д.т.н, А.И.Быкадоров, к.т.н.,

С.А.Неверов, асп., А.А.Неверов, асп., Институт горного дела СО РАН

Сибирь и Дальний Восток России располагают значительным количеством рудных месторождений, многие из которых (более 30) разрабатываются подземным способом. При этом, в общем балансе добычи полезных ископаемых в стране, за Уралом производится основное количество алмазов, платины, золота, серебра, олова, меди, никеля, цинка, свинца и т.д.

Проводимые в стране радикальные реформы с переходом к рыночной экономике, кризисные явления в производстве и финансовой системе в период 1991–2000 гг. особенно отрицательно повлияли на горнодобывающие предприятия этого богатого региона. Резкое сокращение инвестиций, географическая отдаленность с неблагоустроенной инфраструктурой, сложности природно-климатических условий, в первую очередь, сказались на деятельности этих капиталоемких производств.

В течение последних 10–12 лет годовая производительность многих подземных предприятий сократилась практически в два раза. Для поддержания конкурентоспособности своей продукции рудники вынуждены были вырабатывать наиболее ценные по качеству руды, интенсивно увеличивать глубину горных работ, вовлекать в отработку рудные залежи, расположенные под охраняемыми объектами.

Большинство крупных предприятий Сибири и Дальнего Востока ведут добычу руд на глубинах свыше 500 м, что обусловило проявление горного давления в статической и динамической форме. На месторождениях Норильского региона при глубине разработок до 1.5 км, Горной Шории (900 м) и Дальнего Востока (1000 м) зарегистрированы горные удары с энергией до 107–109 Дж [1, 2]. Наблюдается увеличение объемов разрушения горных выработок, потери устойчивости целиков, возрастают трудности в обеспечении безопасности горных работ.

Повышение качества добываемого сырья, полноты извлечения его из недр, экологической чистоты и безопасности горных работ, особенно на больших глубинах, как показывает практика рудников ОАО «ГМК «Норильский никель» [1], достигается при различных вариантах технологии добычи с закладкой выработанного пространства твердеющими смесями. Однако высокая себестоимость добычи не позволяет широко использовать эту технологию при разработке полезных ископаемых даже средней валовой ценности. Поэтому ряд подземных рудников вынуждены отказаться от этой прогрессивной технологии и изыскивать менее затратные технологические решения.

Учитывая состояние подземных рудников ИГД СО РАН на основании современных тенденций развития ресурсосберегающих геотехнологий разработал и обосновал новые варианты систем разработки, которые, по нашему мнению, помогут решить скопившиеся проблемы на добывающих предприятиях.

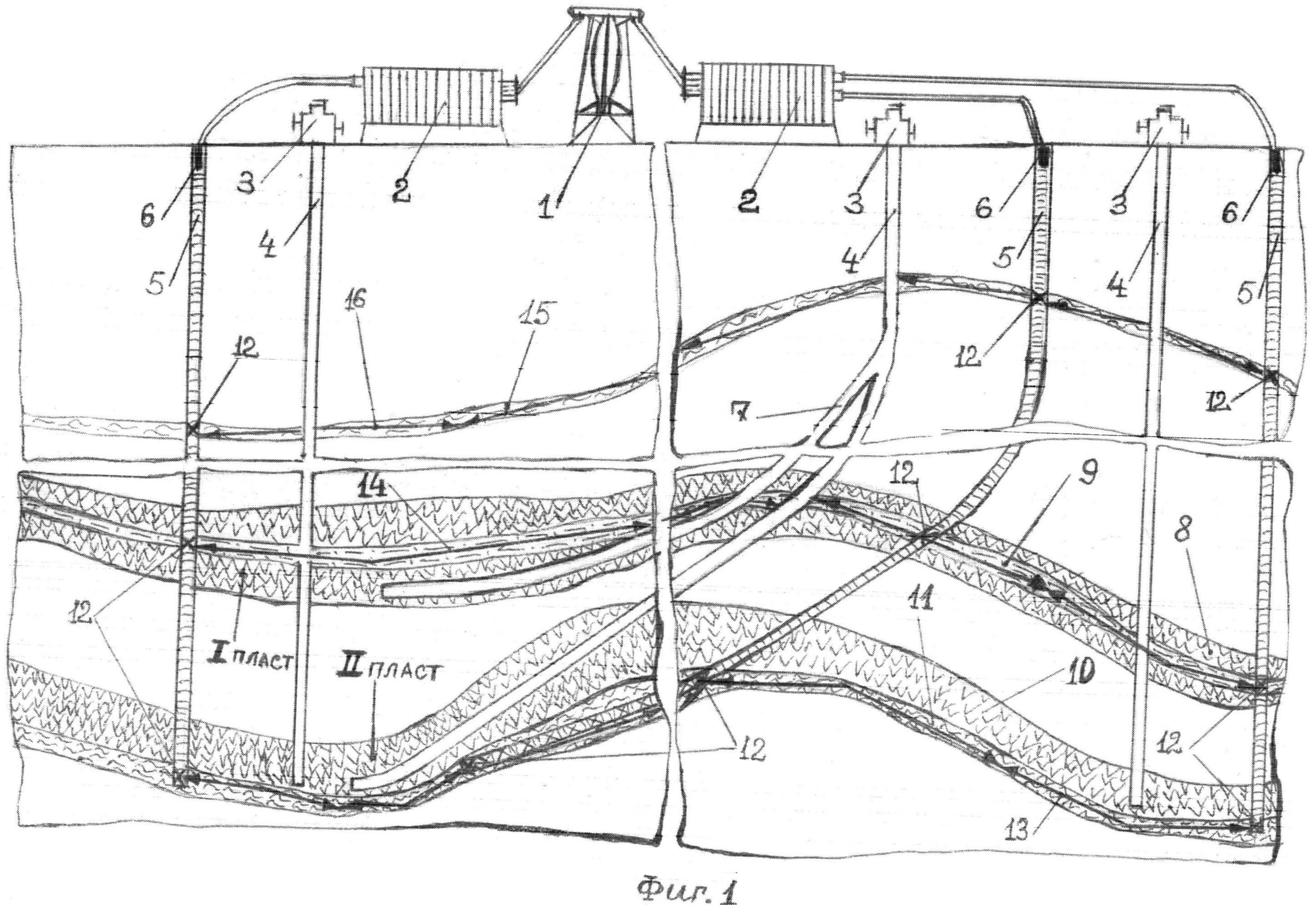

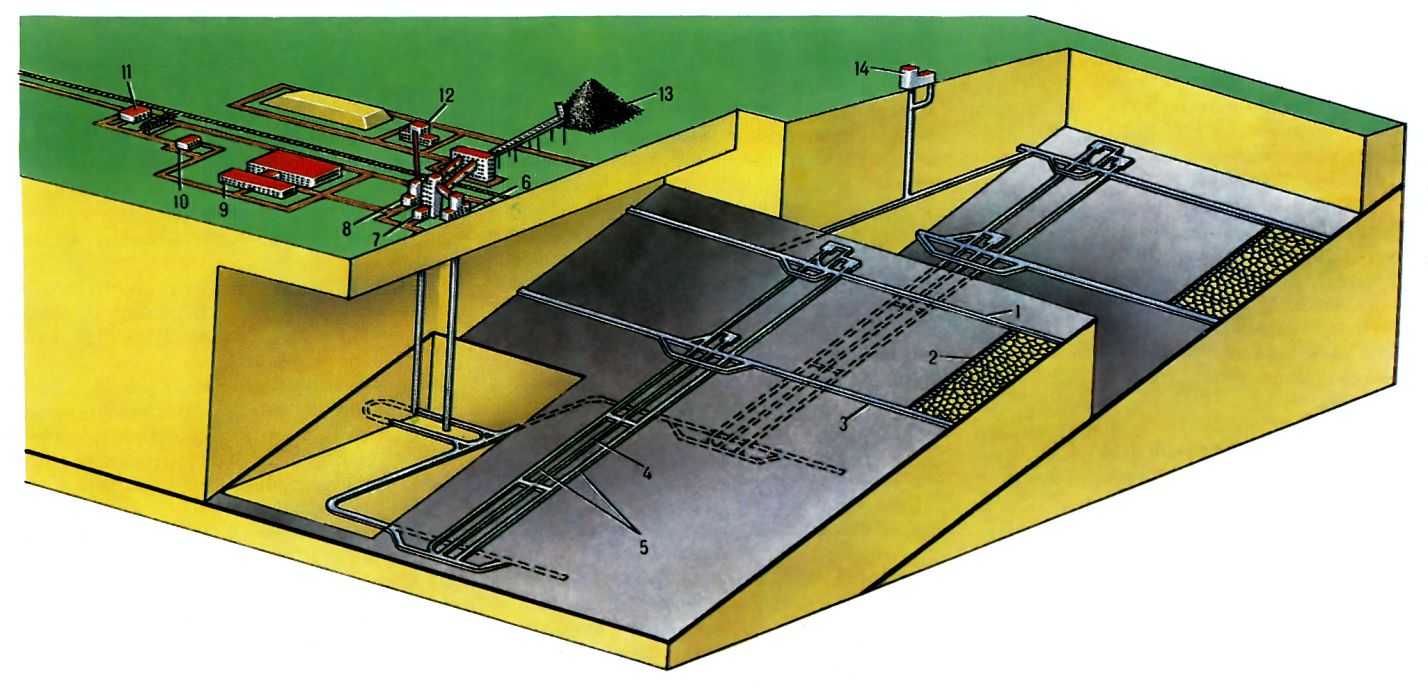

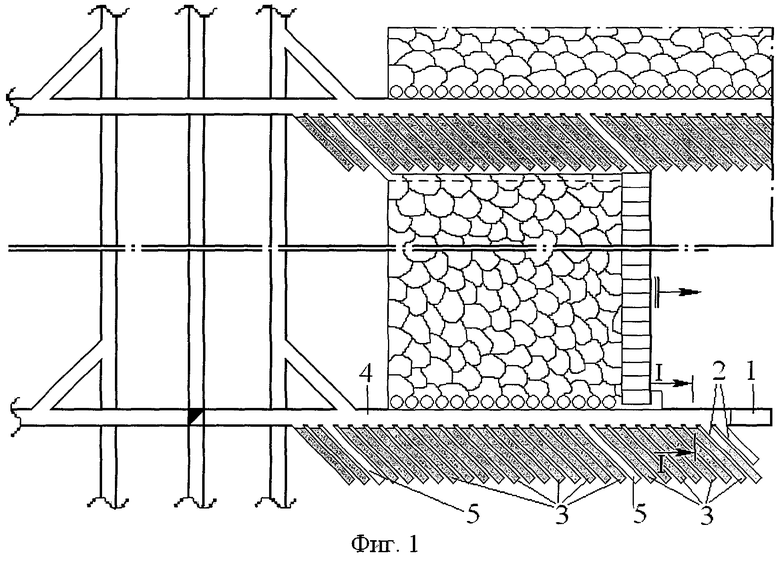

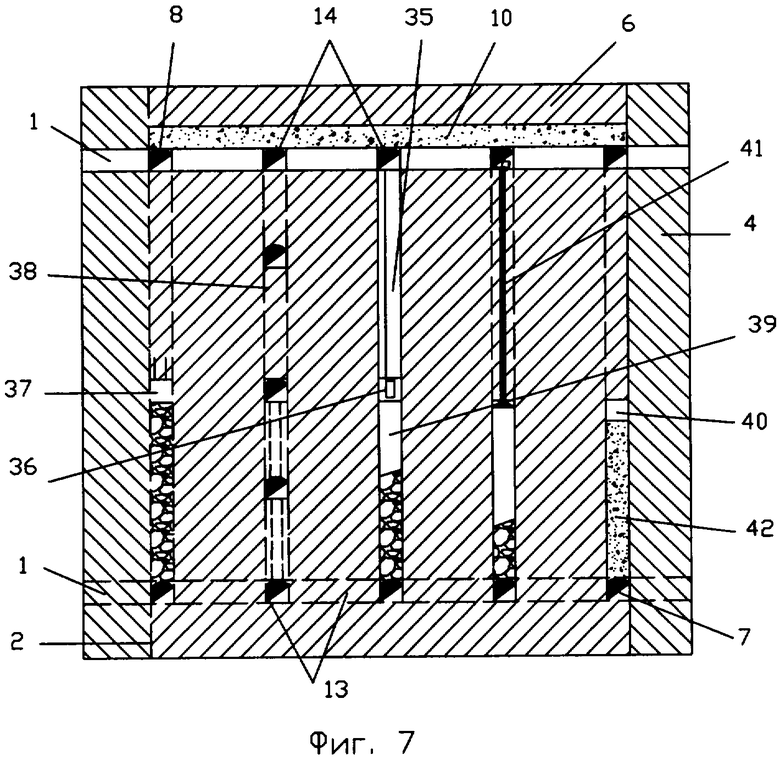

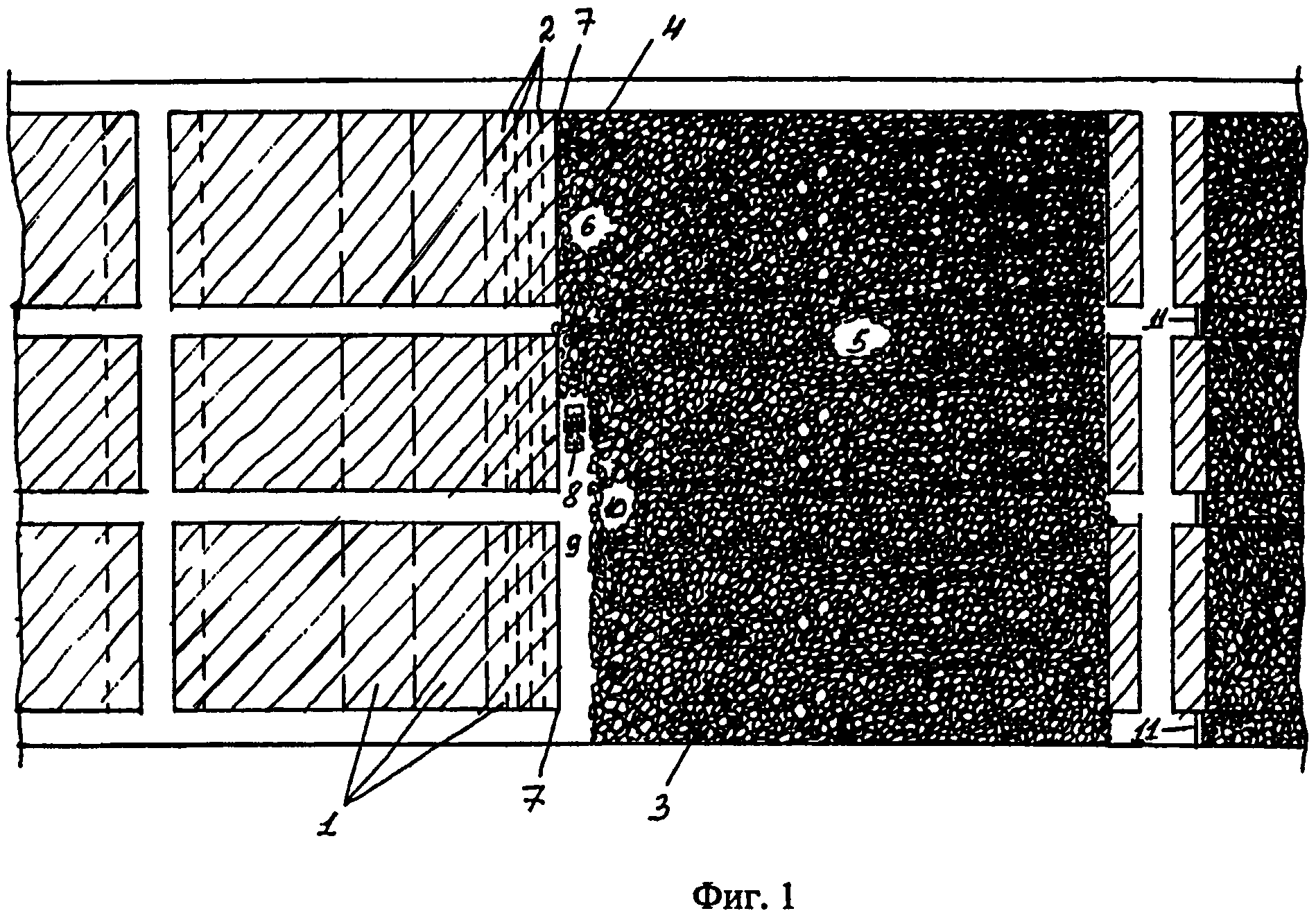

Для мощных и весьма мощных пологопадающих залежей предложен вариант сплошной камерной системы разработки с выемкой по схеме камера-целик и обрушением кровли [4]. Рудное тело разбивается на блоки (рис. 1), включающие камеру и целик. После отработки камеры обрушается целик, выпуск руды которого осуществляется под защитой породной консоли. По завершении выпуска руды производят обрушение породной консоли и приступают к отработке следующего блока.

Технология осваивается на Николаевском руднике ОАО «ГМК Дальполиметалл», разрабатывающем месторождение полиметаллических руд средней ценности. Мощность залежи весьма сложной формы изменяется от 4–6 до 60–70 м, угол падения – до 15°, контакты – четкие, извилистые. Руды и вмещающие породы склонны к разрушению в динамической форме [2]. Горизонтальная составляющая тензора напряжений превышает δН в 1.5–2.5 раза.

В соответствии с проектом залежь отрабатывалась системой подэтажных штреков с камерно-целиковым порядком выемки с закладкой первичных камер бетоном и вторичных – породами из проходческих забоев. Опыт применения этой технологии выявил ряд существенных недостатков: сравнительно высокие нормативы подготовленных и готовых к выемке запасов и, соответственно, большой объем требуемых оборотных средств; преждевременное разрушение целиков (вторичных камер) и вызываемые этим сложности при их извлечении; высокое разубоживание руды бетоном при отработке вторичных камер, что снижало извлечение металлов при обогащении. С ростом стоимости цемента, транспортных расходов на его доставку, для поддержания конкурентоспособности продукции при существующей системе разработки предприятие вынуждено было бы повысить почти в 2 раза кондиционные требования к добываемой руде. Это вызвало бы сокращение балансовых запасов рудника на 35–40% и заметно ухудшило его технико-экономические показатели.

Геомеханическое обоснование параметров нового варианта системы разработки [5] позволило рекомендовать для проведения промышленных испытаний ширину камеры 20–22 м, целика – 18–20 м, высоту зоны обрушения пород кровли >40 м (для глубины отработки в 900 м и мощности залежи в 40 м). Освоение предложенной технологии позволило снизить затраты на добычу руды на 23.4% и увеличить прибыль на 1 т балансовых запасов (до уплаты налогов) на 13.5% (табл. 1).

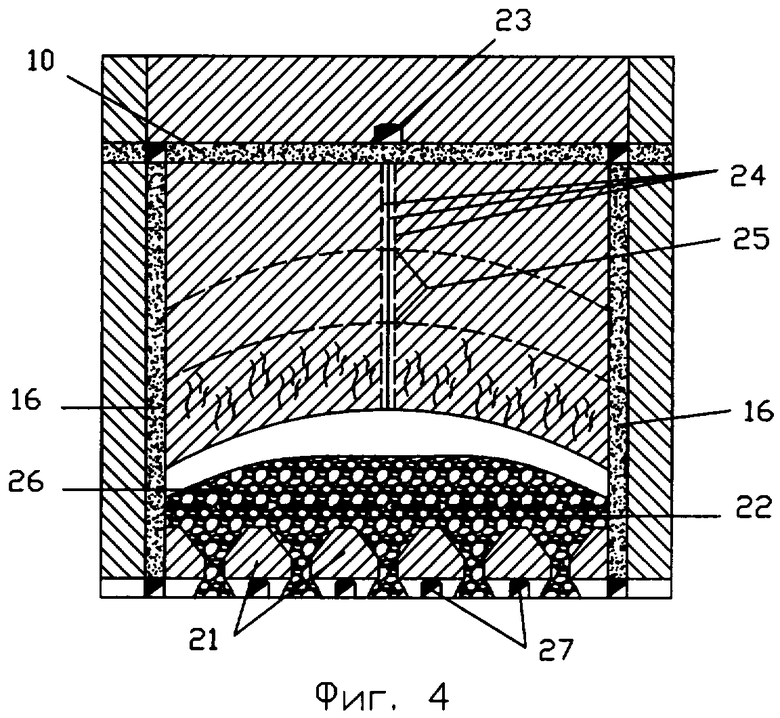

Для отработки крутопадающих мощных и средней мощности рудных тел обоснован вариант сплошной камерной системы разработки с выпуском руды из-под подконсольного пространства [5]. Геомеханическое и технико-экономическое обоснование применения этой технологии выполнено для условий вольфрамово-медного месторождения «Восток-2», отнесенного к угрожаемым по горным ударам. Мощность основной залежи месторождения изменяется от 3 до 20 м (в среднем 10–12 м), угол падения от 85 в центре до 50 на флангах. Кварц-сульфид-шеелитовые руды характеризуются высокой хрупкостью. Вмещающие породы средней трещиноватости, средней устойчивости и неустойчивые.

Отработка штольневых горизонтов месторождения осуществлялась системой разработки подэтажными штреками с камерно-целиковым порядком выемки с использованием самоходного оборудования. Накопленный опыт выявил ряд существенных недостатков применяемой системы разработки. Двухстадийный порядок горных работ обусловил низкую интенсивность очистной выемки и, как следствие, большие объемы обрушений пород висячего блока, а в отдельных случаях – провалы потолочного целика. Поэтому на руднике были установлены сравнительно высокие нормативы подготовленных (18 мес.) и готовых (9 мес.) к выемке запасов. С переходом на шахтные горизонты проектом предусматривалась закладка первичных камер твердеющими смесями, вторичных – породами из отвалов прошлых лет.

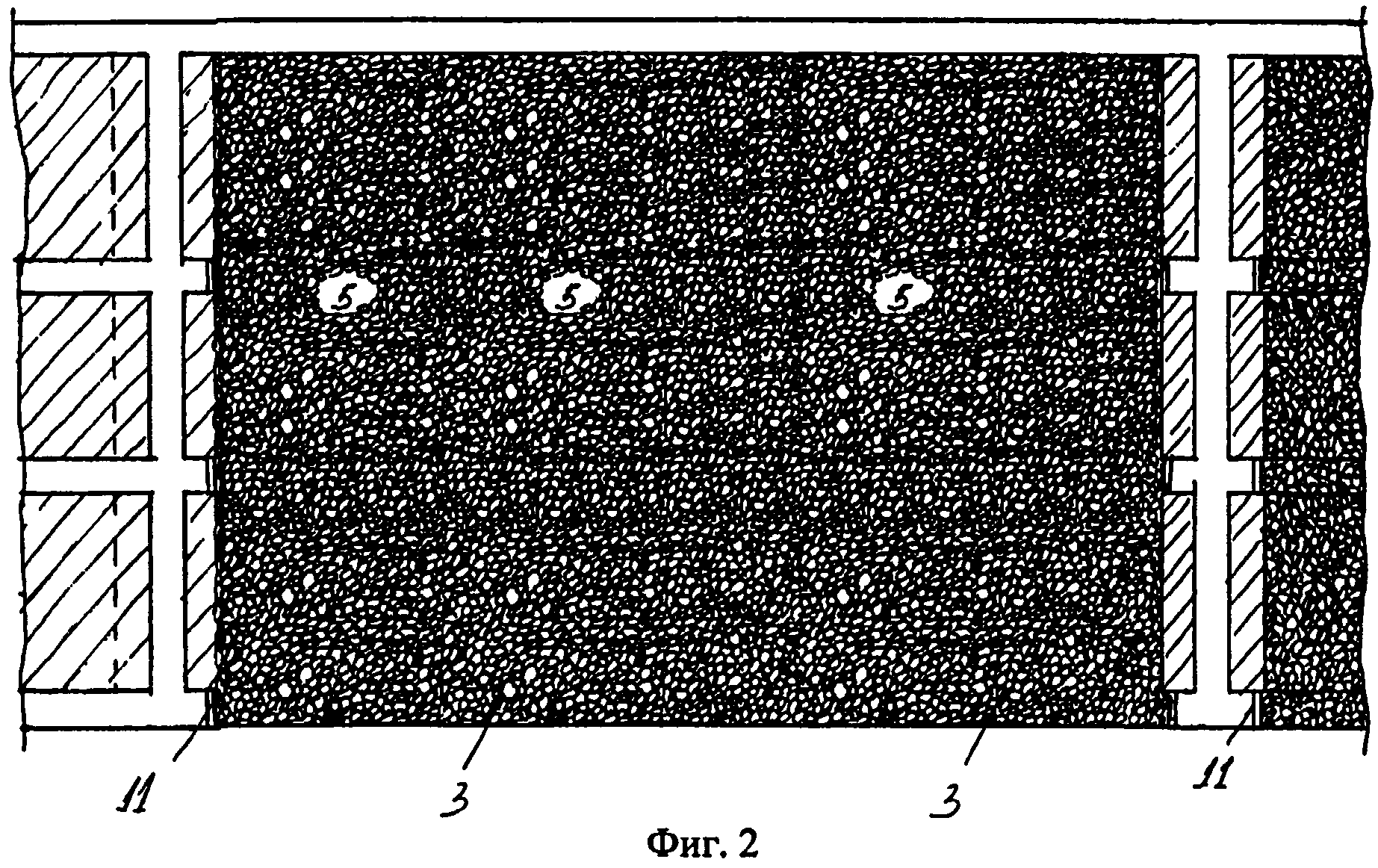

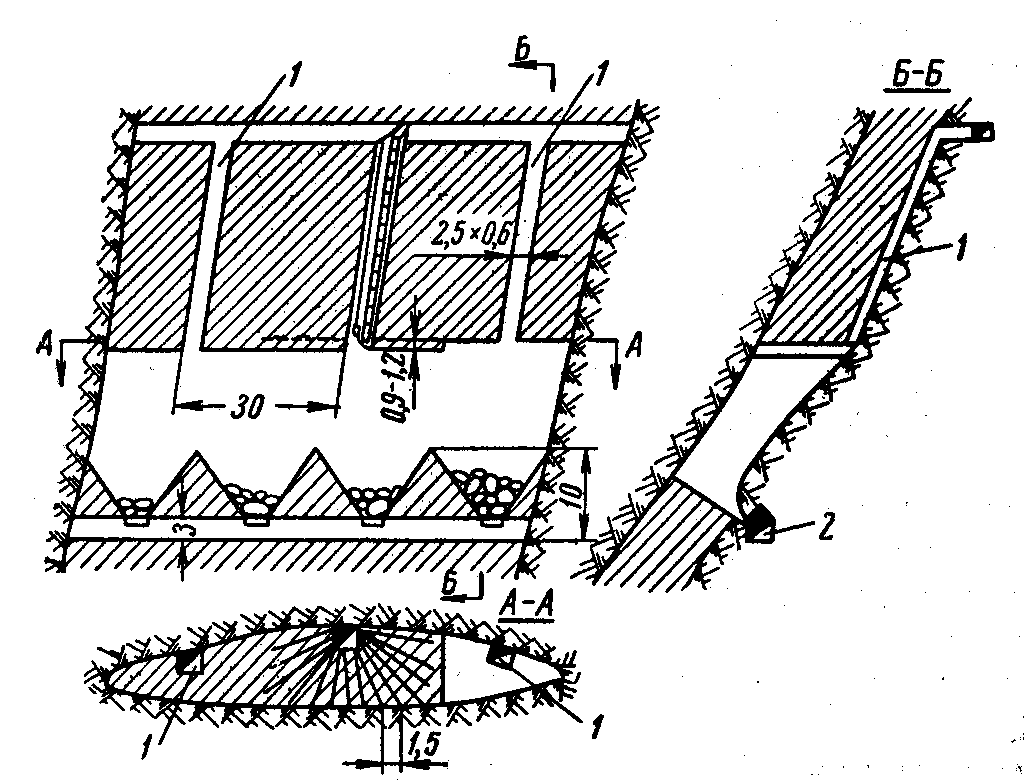

Отличительной особенностью разработанного варианта (рис. 2) является отбойка и выпуск руды сплошным фронтом без междукамерных целиков. Выемка камерных запасов производится под защитой потолочины, погашение которой выполняется регулярно слоями, равными толщине слоя отбойки надштрекового целика над горизонтом выпуска. Погашение потолочины должно осуществляться с отставанием от зоны основной выработки генерального выпуска руды. При соблюдении этих условий перепускаемые с верхних горизонтов обрушенные породы минимально смешиваются с рудой, отбиваемой в камере.

Направленное взрывание и взрыводоставка руды потолочного целика неизбежно сопровождается потерями части полезного ископаемого на откосе налегающих пород (рис. 2, поз. 6). Исследования на моделях и выполненные расчеты показали, что потери руды на откосе пород при мощности рудного тела 8–10 м составляют 10–18% от запасов руды в потолочине; при мощности 10–20 м – от 5 до 12%. Минимальные потери достигаются при площадно-торцовой технологии выпуска руды [7].

Начатые промышленные испытания технологии, к сожалению, были прерваны из-за отсутствия сбыта вольфрамового концентрата. Тем не менее, выполненные эксперименты в небольших масштабах, проектная проработка позволяют отметить ряд достоинств обсуждаемого варианта системы разработки: увеличивается объем камерной выемки в 1.25–1.3 раза, снижаются объемы проходки восстающих выработок в 1.6–1.7 раза, уменьшаются площади обнажения бортов камеры в 1.7–2.0 раза.

В Алтае-Саянском районе Сибири имеется ряд крупных железорудных месторождений для подземной добычи руд (Белорецкое, Инское, Одиночное, Анзаское, Рубежное, Чесноковское и др.), освоение которых совместно с действующими рудниками создает устойчивую сырьевую базу Западно-Сибирского металлургического комплекса. Месторождения представлены весьма мощными залежами (до 100 м и более) крутого и наклонного падения. Содержание металла в рудах относительно невысокое. Значительная часть балансовых запасов сосредоточена в слепых рудных телах на глубинах 200–400 м и более и залегает под руслами рек и объектами гражданского и промышленного назначения.

Месторождения располагаются в сейсмоактивном регионе и характеризуются высокими тектоническими полями напряжений, в которых вне зоны влияния очистных работ горизонтальные составляющие напряжений в 1.4–3.0 раза больше вертикальных. На Таштагольском и Шерегешском рудниках ежегодно регистрируются сотни динамических проявлений горного давления с сейсмической энергией 1010 Дж [8].

Отработка месторождений региона осуществляется системой этажного обрушения с вибровыпуском руды. Этому варианту присущи общеизвестные недостатки: применение переносного горного оборудования; постоянное пребывание горнорабочих в призабойной зоне при сложной геомеханической обстановке; высокая концентрация опорного давления в призабойной зоне, провоцирующая динамические явления повышенной энергетической мощности. Расчеты, выполненные методом конечных элементов [9], показали, что при системе подэтажного обрушения с торцовым выпуском руды концентрация опорных нагрузок на конструктивные элементы системы снижается на 40% по сравнению с этажным обрушением.

Уровень производительности труда на рудниках Горной Шории значительно уступает зарубежным аналогам. На лучших из них – Шерегешском и Абаканском производительность рабочего по системе разработки составляет 25 т/чел.см., что заметно ниже, чем на рудниках, применяющих самоходное оборудование в аналогичных горно-геологических условиях.

В рыночной экономике весьма важным недостатком этой технологии являются также повышенные требования к нормативам подготовленных и готовых к выемке запасов. Расчеты, выполненные по методике [10], показали, что при одной и той же производительности рудника система этажного обрушения требует оборотных средств в 1.4–1.6 раза больше, чем при подэтажной выемке.

Рудные залежи месторождений имеют весьма сложные формы с большим объемом породных включений. При общем разубоживании руды 30–35% доля породных прослоев достигает 70%. С увеличением глубины горных работ объемы породных прослоев в балансовых запасах (по данным В.С.Шеховцова) возрастают, и можно ожидать роста разубоживания и, соответственно, снижения содержания металла в руде.

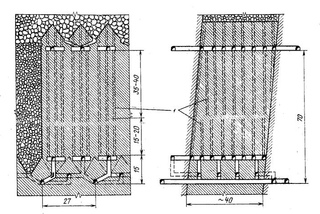

Отмеченные выше недостатки существующей технологии добычи железных руд вызывает необходимость проработки концепции о техническом перевооружении и реконструкции рудников с переходом на отработку месторождений комплексами самоходного оборудования [10]. На наш взгляд горно-геологическим и геомеханическим условиям месторождений наиболее соответствует система подэтажного обрушения с торцевым выпуском руды.

Из всех вариантов класса систем разработки с обрушением руды и вмещающих пород данная геотехнология наиболее перспективна для глубоких горизонтов. Ее отличает простота и гибкость, возможность достоверно разведывать контуры рудных тел сложного строения. Основные процессы проходки выработок и очистной выемки выполняются высокопроизводительным самоходным оборудованием, отсутствуют всякого рода целики, воронки, тупиковые сбойки. Динамичное и интенсивное перемещение фронта очистных работ, систематическое обновление массива торца выработки выпуска, небольшие масштабы взрывов облегчают управление горным давлением и сокращают затраты на поддержание доставочных ортов.

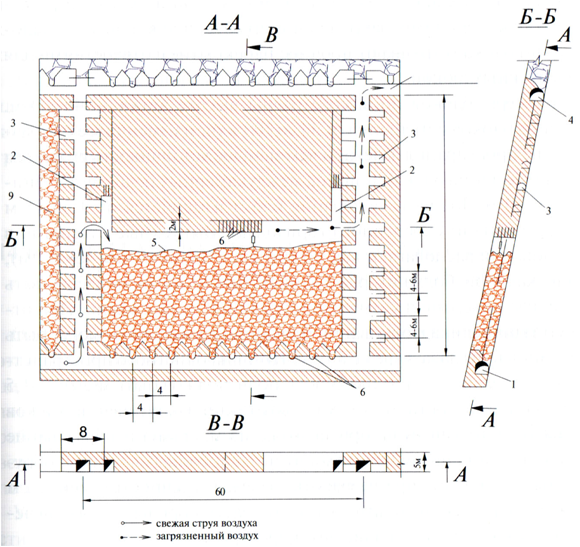

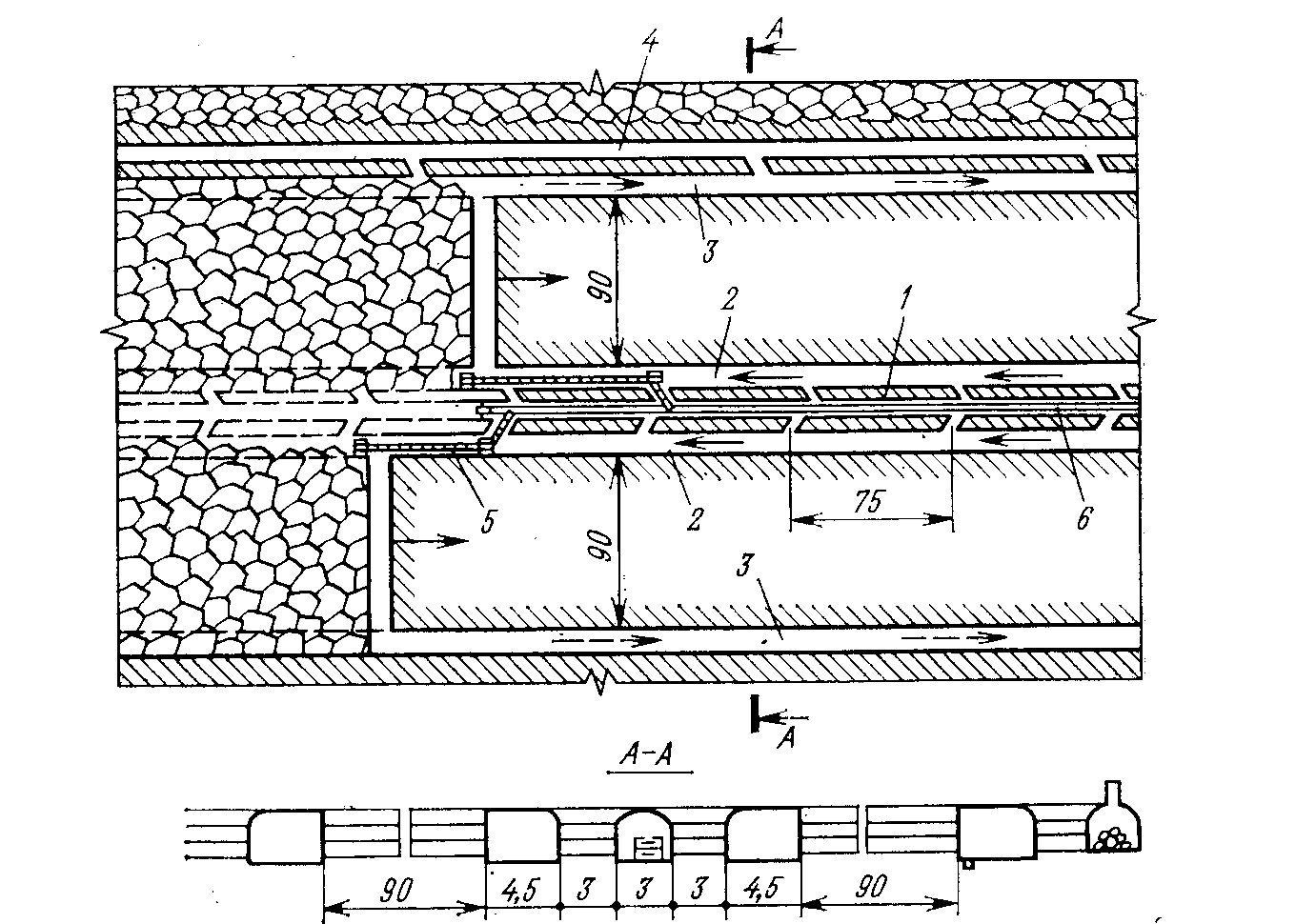

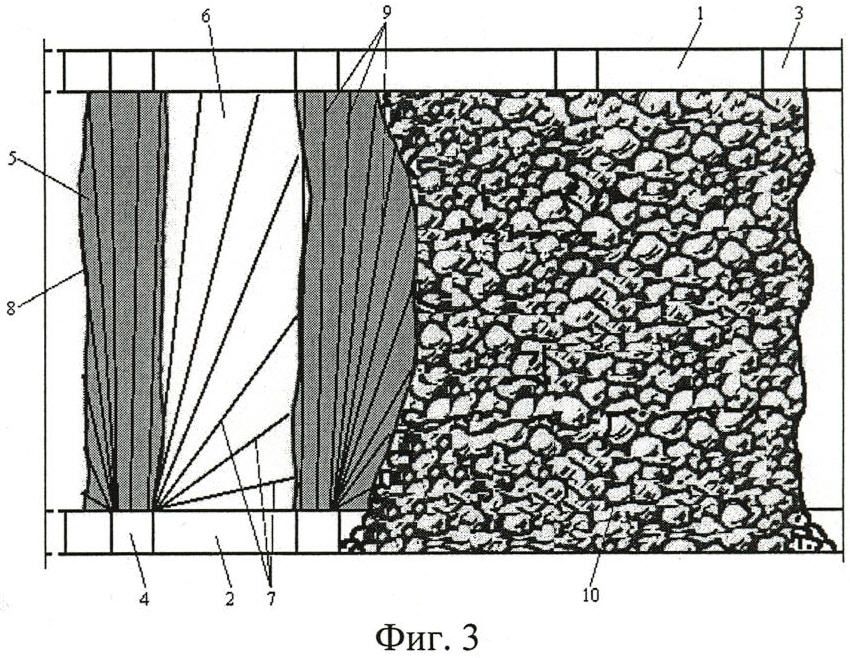

В этой связи прорабатывается геотехнология, которая позволяет осуществлять вентиляцию горизонта выпуска за счет общешахтной депрессии и повысить извлечение отбитой руды [11]. Отличительной особенностью системы разработки является дополнительная проходка между ортами погрузочных заездов (рис. 3). Выпуск руды осуществляется по площадно-торцовой схеме. Чистый воздух поступает в отрабатываемую панель и через заезды «выбрасывается» в отрезной штрек. Расчетные сравнительные показатели по системе разработки приведены в табл. 2.

В связи с отставанием строительства новых горизонтов подземные рудники Горной Шории вынуждены вовлекать в отработку слепые залежи под охраняемыми объектами. Общие принципы ведения горных работ в этих условиях известны и сводятся к применению геотехнологий с закладкой выработанного пространства, обеспечивая допустимые сдвижения и деформации подрабатываемого массива. В качестве материала закладки чаще всего используются твердеющие смеси, приготовленные из специально добываемого заполнителя и цемента. Широко используются также отвальные продукты, горные породы из проходческих забоев с последующим упрочнением искусственного массива вяжущими растворами.

Вместе с тем, системы разработки с закладкой требуют крупных капитальных вложений на строительство закладочного хозяйства и, как показывает практика, значительного периода времени. При сложившемся дефиците финансовых средств для рудников особую значимость приобретает поиск и обоснование менее затратных технологических решений, способных обеспечить безопасность ведения горных работ.

Разработан ресурсовоспроизводящий способ выемки слепых рудных залежей под охраняемыми объектами [12]. Отличительной особенностью технологии является сохранение устойчивости подрабатываемого массива путем оставления барьерных целиков в сочетании с закладкой выработанного пространства некондиционной рудой, добываемой из ранее отработанных блоков системой разработки с обрушением руды и вмещающих пород.

Технология рекомендована для освоения при отработке весьма мощной крутопадающей залежи рудника Шерегешский, залегающей под рекой. При длине рудного тела около 400 м установлено, что при двух барьерных целиках, пролете между ними до 100 м и сухой закладке выработанного пространства материалом с усадкой до 40% деформации растяжения поверхности остаются меньше критических и отсутствует опасность выхода провалов на поверхность. Установлено, что при глубине горных работ 300–500 м в условиях рудников Горной Шории барьерные целики шириною 40 м во всех сечениях сжаты и имеют запас прочности при сухой закладке 3.5 и более.

Достоинствами технологии закладки некондиционной рудой являются: ускоренный ввод участка в эксплуатацию без капитальных вложений на строительство закладочного комплекса, сравнительно простая и надежная схема производства закладочных работ, снижение потерь и разубоживания при отработке междукамерных целиков и потолочин (табл. 3). Разубоживание при выпуске происходит с привнесением металла.

Используя некондиционную руду для целей закладки отработанного пространства между барьерными целиками, практически сохраняются подготовительные выработки, и формируется новое техногенное месторождение, которое, в перспективе, со снижением кондиций, подготовлено к повторной разработке.

Таким образом, главной особенностью сырьевой базы подземных рудников черной и цветной металлургии Сибири и Дальнего Востока является устойчивая тенденция к увеличению глубины горных работ и усложнению горнотехнической и геомеханической обстановки при добыче руд. Уровень концентрации напряжений в массиве на больших глубинах обусловливает необходимость перехода на технологии со сплошной выемкой и прямолинейным фронтом очистных работ. Системы разработки со сплошной слоевой или камерной выемкой с закладкой выработанного пространства в широком диапазоне горнотехнических условий позволяют не только обеспечить безопасность горных работ, уменьшить вероятность горных ударов, но и значительно повысить качество и полноту извлечения запасов из недр, что приобретает все большую значимость в конкурентной борьбе за рынки сбыта. Неизбежное ужесточение законодательства в области экологической безопасности также будет способствовать расширению сферы применения этих технологий.

Для отработки руд малой и средней ценности предложены варианты сплошной камерной системы разработки с выпуском руды из подконсольного пространства, которые отвечают принципам ведения горных работ на больших глубинах и позволяют повысить качество извлечения полезных ископаемых по сравнению с системами с обрушением руды и вмещающих пород.

Для рудников черной металлургии Западной Сибири наиболее актуальны задачи коренной реконструкции технологии с освоением комплексов самоходного оборудования и системы разработки подэтажным обрушением с торцовым выпуском руды.

С целью сокращения сроков ввода в эксплуатацию крутопадающих слепых рудных залежей, залегающих под охраняемыми объектами на глубине до 500 м, целесообразно использовать камерно-целиковую схему выемки с оставлением барьерных целиков и закладкой выработанного пространства некондиционными рудами, добываемыми из отработанных блоков соседних участков, применяющих системы разработки с обрушением руды и вмещающих пород. При этом создаются условия для формирования техногенного месторождения.

Журнал «Горная Промышленность» №6 2003

Система подземной разработки с самообрушением

Упрощенная схема начала блочного обрушения и его последовательности показана на Рисунке 3. В процессе выполнения последовательности обрушения может возникнуть ряд проблем. В качестве примера крупных инцидентов приведены следующие опубликованные случаи из практики:

Пример 1: Большой воздушный карман и стерилизация рудного столба — пример рудника Нортпаркес (участок блочного обрушения E26, блоки 1 и 2) — по Стегман и др., 2018.

В 2009 году на руднике Нортпаркес (1-й блок участка Е26) произошел мощный воздушный удар, в результате которого погибли четыре работника шахты. Это трагическое событие было вызвано быстрым обрушением блока и катастрофическим падением потолочного целика в большой воздушный карман в освобожденном от руды пространстве, который образовывался в течение некоторого времени из-за медленного темпа блочного обрушения и чрезмерного выпуска горной массы на этапе продвижения обрушения блока.

Работы во 2-м блоке участка E26 велись по-другому — разработка очень быстро дошла до основания 1-го блока, в результате чего вокруг верхней части блока возникла значительная сейсмичность и происходили горные удары. Добыча на руднике прекратилась раньше, чем планировалось, по причине масштабного разубоживания глиной (из вышележащего блока 1), при этом было извлечено только 60% запасов. В итоге было установлено, что этот инцидент в значительной степени являлся результатом незавершенного продвижения обрушения, что поставило под сомнение качество знаний о рудном теле, используемых для прогнозирования обрушения, включая моделирование, а также способность точно отслеживать продвижение обрушения.

Впоследствии выяснилось, что инициирование обрушения началось на ослабленном участке массива горных пород, что привело к быстрому и избирательному продвижению обрушения вглубь более слабого участка массива. Тем самым произошло изолирование руды из более устойчивого участка массива внутри полости обрушения.

Пример 2: Значительные повреждения выработок на горизонте выемки и сейсмичность — пример рудника Эль-Теньенте, 4 блок — по Алвиал, 1992.

На руднике Эль-Теньенте уже более 100 лет применяется масштабная система блочного обрушения. До 1980-х годов большая часть добычи производилась из относительно неустойчивой «вторичной» руды. По мере продвижения горных работ в более устойчивую «первичную» руду в 4-м блоке на горизонте выемки наблюдалась сильная неустойчивость пород. Проблемы в основном были обусловлены напряжением пород, хотя взаимодействие с геологическими структурами, а также плохая проектировка и неправильная последовательность разработки также являлись важными сопутствующими факторами. Мощные горные удары и обрушение подготовительных выработок привели к серьезному сбою в добыче, снижению извлечения запасов и дополнительным затратам на восстановление.

Общая площадь обрушения в 4-м блоке рудника Эль-Теньенте превысила 35 000 м2, что составляет почти 20% площади производственного участка, где применялась система разработки с самообрушением.

Впоследствии было принято решение о переходе с горизонта 4-го блока на новый нижележащий добычной горизонт. Для сведения к минимуму риск повреждения добычного горизонта была разработана новая система инициирования обрушения, известная как «опережающая подсечка», предназначенная для внедрения на будущих участках добычи с высоким уровнем напряжения горного массива.

Пример 3: Значительные повреждения выработок на добычном горизонте выемки и задавливание (деформация) выработки — пример рудника Каллинан (блок BA5) — по Бартлетт и Кролл, 2000.

Серьезные повреждения и задавливание выработок потребовали проведения масштабных восстановительных работ, ухудшили производительность и привели к стерилизации запасов. Неправильная интерпретация численного моделирования не смогла выявить геотехнические проблемы. Эти проблемы можно было бы выявить до того, как они приобрели серьезный характер, с помощью тщательного документирования пород, лабораторных испытаний и подземного картирования в сочетании с мониторингом за горно-геологическими условиями.

Реакцией на возникшие осложненные условия добычи стало изменение последовательности добычи в новых блоках на опережающую подсечку, введение строгого контроля за опережением/запаздыванием работ и общей последовательностью разработки, а также применение значительно улучшенного крепления.

Управление обрушением

Многие из проблем, описанных выше, скорее всего, возникнут на рудниках, где горные работы ненадлежащим образом спланированы или плохо управляются. Недостаточное знание рудного тела и характеристик массива горных пород значительно увеличивают риск того, что производительность не будет соответствовать ожиданиям.

И наоборот, хорошо структурированная и должным образом обеспеченная ресурсами программа геологических и геотехнических исследований в поддержку исследований для проектирования горных работ и в сочетании с эффективным управлением обрушением в ходе реализации проекта уменьшит риск снижения производительности работ.

Тщательно продуманная и внедренная система управления обрушениями имеет важное значение для достижения запланированного увеличения производительности, темпов добычи и извлекаемости запасов. Как было описано Куэлло и Ньюкомбом (2018), от инициирования обрушения и проходки до полноценного производства процесс управления обрушением и связанная с ним стратегия выпуска горной массы имеют четыре основные цели:

- Управление и, если необходимо, ограничение выпуска горной массы по мере увеличения первоначального освобождающегося от руды пространства в целях недопущения образования воздушного кармана.

- Последовательность и планирование прогрессирующей подсечки для управления напряжением в опорном массиве обрушаемого блока.

- Обеспечение продвижения обрушения согласно плану и, при необходимости, изменение стратегии выпуска горной массы, если обрушение на некоторых участках происходит слишком быстро или затрудняется изменяющимися геотехническими условиями.

- Управление текущим выпуском горной массы из освобожденного от руды пространства для ограничения попадания разубоживающего материала и максимизации извлечения руды.

Надлежащее понимание прогрессии обрушения и реакции окружающего массива горных пород и четкое представление о форме насыпи обрушенной горной массы имеют решающее значение для эффективного управления обрушением и, в конечном счете, для извлечения запасов. Для достижения этой цели необходима должным образом разработанная и реализуемая программа мониторинга за обрушением.

Заключение

В настоящее время планируются и разрабатываются рудники с применением систем блочного обрушения для извлечения глубокозалегающих, массивных рудных тел в масштабах производства, аналогичных крупным открытым карьерам. Блочное обрушение также планируется и ведутся соответствующие подготовительные работы в горных массивах, о которых не имелось хорошего понимания до начала разработки проекта. Последствия ведения горных работ, приведенные в данной статье, оказались слишком дорогостоящими. Некоторые из этих проектов, скорее всего, не стали бы реализовываться, если бы их риски были поняты, а сами проекты должным образом оценены до начала их реализации.

Основываясь на знакомстве авторов с множеством проектов разработки с использованием систем с самообрушением, следует отметить, что ключевой ошибкой при такой разработке является то, что после того, как блочное обрушение было оценено как потенциально целесообразный способ добычи, который может быть применен для конкретного подземного рудного тела, эти проекты впоследствии планировались и разрабатывались с самой ранней стадии с единственным потенциальным решением. Управление рисками при реализации крупных проектов по подземной добыче полезных ископаемых должно включать в себя доказательство концептуального опробования системы добычи в новых рудных телах, а альтернативные проектные решения должны сохраняться на этапах реализации проекта вплоть до финальной стадии принятия обязательств по реализации проекта.

Ключевой вывод данной статьи заключается в том, что при рассмотрении потенциального проекта добычи с применением блочного обрушения следует проявлять большую осторожность. Существует постоянная потребность в непрерывном развитии знаний о рудных телах и активном пересмотре проектных планов в ответ на меняющиеся знания. Необходимо проводить углубленные программы исследований и разрабатывать, и активно управлять планом проекта, включающим оценку рисков, с тем чтобы обоснованные решения принимались только по мере получения соответствующей информации. В противном случае это, скорее всего, приведет к неблагоприятному балансу рисков и вознаграждений при разработке предлагаемого проекта с использованием блочного обрушения.

Ссылки:

Alvial J, 1992. Analysis of the extraction at Teniente 4 Sur LHD, Proc. MASSMIN 92, SAIMM, Johannesburg.

Cuello D and Newcombe G, 2018. Key geotechnical knowledge and practical mind planning guidelines in deep high stress hard rock conditions for block and panel caving, Caving 2018 – Proceedings of the 4th International Symposium on Block and Sublevel caving Y Potvin and J Jakubec (eds), Vancouver.

Dawson L, 1995. Developing Australia’s First Block Cave Mine – The Northparkes E26 Lift 1 Mine, Proceedings of the 6th Underground Operators’ Conference, AusIMM, Kalgoorlie.

Brown ET, 2007. Block Caving Geomechanics, 2nd edn, Julius Kruttschnitt Mineral Research Centre, Indooroopilly.

De Wolf C and Ross I, 2016. Super Caves – Benefits, Considerations and Risks, Proceedings of the 7th International Conference on Mass Mining, Sydney.

Flores G, 2005. Rock Mass Response to the Transition from Open Pit to Underground Cave Mining, PhD thesis, The University of Queensland, Brisbane.

Heslop T, 2000. Block Caving – Controllable Risks and Fatal Flaws, Proceedings of Massmin 2000, Brisbane.

Laubscher DH, 1995. Cave Mining – State of the Art, Proceedings of the 6th Underground Operators’ Conference, AusIMM, Kalgoorlie.

Stegman C, van As A and Peebles E, 2018. Past learnings focus innovative solutions to future cave mining, Caving 2018 – Proceedings of the 4th International Symposium on Block and Sublevel Caving Y Potvin and J Jakubec (eds), Vancouver.

Turquoise Hill Resources Ltd, 2020. Oyu Tolgoi 2020 Technical Report NI-43-101, www.turqiosehill.com

Способ разработки крутопадающих рудных месторождений с подземным обогащением

Изобретение относится к горнорудной промышленности и может быть использовано при добыче и переработке рудного сырья крутопадающих рудных месторождений подземным способом.

Известен восходящий способ отработки, обеспечивающий комплексное освоение месторождений, включающий взаимосвязанное решение вопросов добычи, переработки и размещение отходов производства горнорудного предприятия с учетом воздействия на окружающую среду, обеспечивающий повышение безопасности и эффективности ведения горных работ. Суть способа состоит в том, что вскрытие производят на всю глубину месторождения или на глубину разведанных запасов и осуществляют добычу руды, начиная с нижнего этажа в направлении снизу вверх [1].

Существенным недостатком способа является то, что применение систем с закладкой выработанного пространства не эффективно для отработки железорудных и других месторождений бедных руд.

Известен способ подземной разработки рудных месторождений с разделением рудной залежи по высоте на ярусы, восходящим порядком отработки системами с сухой закладкой нижних ярусов и системами с обрушением верхних ярусов, причем четный ярус отрабатывается системами с обрушением после выемки камер нижележащего нечетного яруса [2].

Однако последовательная выемка запасов нижнего и верхнего ярусов системами с закладкой и с обрушением, соответственно, не обеспечивает желаемого увеличения эффективности, поскольку усложняется процесс ведения очистных работ системами с обрушением в верхнем ярусе, требуется развитие дополнительной транспортной схемы рудника для перемещения закладочных материалов при выемке нижнего яруса камерной системой с закладкой.

Наиболее близким по технической сущности является способ разработки рудных месторождений, включающий отработку очистных блоков камерными системами разработки, полное обогащение руды на подземной обогатительной фабрике и закладку выработанного пространства текущими хвостами обогащения, предусматривающий обеспечить, по условиям минимальных затрат, место расположения обогатительной фабрики за пределами рудного массива в устойчивых, прочных, ненарушенных породах лежачего бока, допускающих большие площади горизонтального и вертикального обнажения по направлению простирания месторождения, по направлению вкрест его простирания и по глубине от поверхности. Сооружают технологические камеры для установки обогатительного оборудования, ведут одновременную добычу и полное обогащение руды. Добытая руда транспортируется и осуществляется ее подъем до горизонта рудоприемного бункера подземной обогатительной фабрики. Готовый концентрат выдают на земную поверхность, текущие хвосты обогащения в составе закладочной смеси транспортируются в отработанные камеры [3].

Существенным недостатком прототипа является то, что не указано место размещения подземной обогатительной фабрики ни в вертикальной плоскости, ни в горизонтальной плоскости как по простиранию рудного тела, так и вкрест простирания рудного тела, т.е. удаление от рудного тела.

Вторым существенным недостатком, снижающим эффективность способа, является то, что руда до подземной обогатительной фабрики транспортируется на подъем, при этом не используется сила гравитации для ее транспортировки.

Техническим результатом изобретения является устранение указанных недостатков, повышение безопасности и эффективности технологии добычи и переработки рудного сырья за счет снижения капитальных и эксплуатационных затрат на транспортирование руды и отходов обогащения, используемых в качестве закладочного материала, путем максимального приближения подземного обогатительного комплекса к рудному телу, место размещения подземного обогатительного комплекса в устойчивых породах лежачего бока определяется совокупностью трех условий: в вертикальной плоскости — использованием силы тяжести для перепуска всех извлекаемых запасов руды, в горизонтальной плоскости по простиранию месторождения — центром тяжести отрабатываемых запасов, вкрест простирания месторождения — расположением рудоспусков для перепуска добытой руды из верхнего и нижнего ярусов к обогатительному комплексу за зоной сдвижения пород лежачего бока от отработки нижнего яруса.

Технический результат достигается тем, что вся добытая руда из обоих ярусов перепускается под действием силы тяжести к подземному обогатительному комплексу, где совместно дробится, измельчается и обогащается, комплекс размещается максимально приближенно к рудному телу ниже уровня отрабатываемых запасов нижнего яруса, по центру тяжести отрабатываемых запасов обоих ярусов, а рудоспуски для перепуска добытой руды из верхнего и нижнего ярусов к обогатительному комплексу располагаются за зоной сдвижения пород лежачего бока от отработки нижнего яруса, при этом хвосты обогащения транспортируются от обогатительного комплекса на вышележащие горизонты нижнего яруса и размещаются в отработанных камерах нижнего яруса в качестве закладочного материала.

Сущность предлагаемого способа поясняется фиг. 1, где 1 — рудное тело, 2 — верхний ярус, 3 — система разработки с обрушением руды и вмещающих пород, 4 — нижний ярус, 5 — камерная система разработки с закладкой выработанного пространства, 6 и 7 — рудоспуски для перепуска руды из верхнего и нижнего ярусов соответственно, 8 — восстающий для подачи закладочной смеси, 9 — подземный обогатительный комплекс, 10 — приемные бункеры руды, 11 — концентрационный горизонт, 12 — восходящий порядок выемки, 13 — нисходящий порядок выемки, 14 и 15 — направление транспортирования и перепуска руды по рудоспускам с верхнего и нижнего ярусов, 16 — направление транспортирования закладочной смеси на горизонты нижнего яруса, 17 — направление транспортирования и подъема концентрата, 18 — граница зоны сдвижения пород лежачего бока от отработки нижнего яруса, 19 — ствол.

Способ осуществляется следующим образом.

Месторождение 1 или его часть вскрывают на всю глубину и разделяют по высоте на два яруса: 2 — верхний и 4 — нижний, а ярусы на этажи или подэтажи в зависимости от применяемых вариантов систем разработки. Отработку месторождения ведут одновременно и независимо на двух ярусах: верхний ярус 2 отрабатывают системами с обрушением руды и вмещающих пород 3 в нисходящем порядке выемки 13, а нижний ярус 4 отрабатывают системами с закладкой выработанного пространства 5 в восходящем порядке выемки 12. Подземный обогатительный комплекс 9, включающий все процессы дробления, измельчения и обогащения до получения готового концентрата с бункерами приема руды 10 верхнего 2, нижнего 4 ярусов, размещается максимально приближенно к рудному телу 1 ниже уровня отрабатываемых запасов нижнего яруса 4, по центру тяжести отрабатываемых запасов обоих 2 и 4 ярусов. Рудоспуски 6 и 7 для перепуска добытой руды из верхнего 2 и нижнего 4 ярусов к обогатительному комплексу 9 располагаются за зоной сдвижения пород лежачего бока от отработки нижнего яруса 18 с учетом соблюдения мер безопасности. Все извлекаемые запасы руды верхнего 2 и нижнего 4 ярусов транспортируются по направлениям 14 и 15 соответственно, и перепускаются по рудоспускам 6 и 7 под собственным весом в приемные бункеры 10 обогатительного комплекса 9. Отходы обогащения в составе закладочной смеси транспортируются от обогатительного комплекса 9 по восстающему 8 на вышележащие горизонты нижнего яруса 4 по направлению 16 и укладываются в отработанные камеры 5 нижнего яруса 4. Концентрат транспортируется от обогатительного комплекса 9 по концентрационному горизонту 11 до ствола 19 по направлению 17 и поднимается на земную поверхность.

Источники информации

1. В.Л. Яковлев, Ю.В. Волков, О.В. Славиковский. О стратегии освоения меднорудных месторождений Урала // Горный журнал, 2003, №9, с. 3-7.

2. Патент на изобретение РФ №2534501, E21C 41/00, опубл. 27.11.2014.

3. Патент на изобретение РФ №2338879, E21C 41/22, опубл 20.11.2008.

Способ разработки крутопадающих рудных месторождений с подземным обогащением, включающий вскрытие месторождения или его части на всю глубину разведанных запасов, разделение их по высоте на два яруса, ярусов — на этажи, независимую отработку запасов нижнего и верхнего ярусов, обогащение руды на подземном обогатительном комплексе с транспортировкой концентрата на поверхность, а хвостов обогащения в отработанные камеры, причем отработку нижнего яруса производят снизу вверх системами с закладкой выработанного пространства, а верхнего яруса сверху вниз системами с обрушением руды и вмещающих пород, отличающийся тем, что вся добытая руда из обоих ярусов перепускается под действием силы тяжести к подземному обогатительному комплексу, где совместно дробится, измельчается и обогащается, комплекс размещается максимально приближенно к рудному телу ниже уровня отрабатываемых запасов нижнего яруса, по центру тяжести отрабатываемых запасов обоих ярусов, а рудоспуски для перепуска добытой руды из верхнего и нижнего ярусов к обогатительному комплексу располагаются за зоной сдвижения пород лежачего бока от отработки нижнего яруса, при этом хвосты обогащения транспортируются от обогатительного комплекса на вышележащие горизонты нижнего яруса и размещаются в отработанных камерах нижнего яруса в качестве закладочного материала.автореферат диссертации по разработке полезных ископаемых, 05.15.02, диссертация на тему:Обоснование подземной геотехнологии выемки подкарьерных запасов при комбинированной разработке уральских медноколчеданных месторождений

Библиография Соколов, Игорь Владимирович, диссертация по теме Подземная разработка месторождений полезных ископаемых

1. Технологический регламент к проекту «Отработка переходной зоны южного фланга Учалинского месторождения»: отчёт по НИР/Унипромедь. Рук. Волков Ю. В., Свердловск, 1985. 75 с.

2. Инструкция по предупреждению и тушению подземных эндогенных пожаров на горнорудных предприятиях Министерства цветной металлургии СССР: Утв. 4.09.81 МЦМ СССР. М. 1981. — 43с.

3. Исследование устойчивости северного борта Учалинского карьера для доработки запасов подземными горными работами: Отчёт по НИР/ Уни-промедь Тема 92-13. — Екатеринбург, 1992.

4. Методика опытно-промышленных испытаний технологии послойной выемки для возведения изолирующей потолочины и камерной выемки под искусственной потолочиной: Отчёт по НИР / Унипромедь Тема 465 — 92/13. -Екатеринбург, 1992.

5. Комбинированная отработка Учалинского месторождения / Самусен-ко А.К., Григорьев В.В., Волков Ю.В. и др.//Горный журнал. 1994. — №6. -С.11 — 14.

6. Отработка межпанельных целиков в опытно-промышленном блоке гор.340 м: Отчёт по НИР / Унипромедь Тема 248 — 95/13. — Екатеринбург, 1995.

7. Изыскание наиболее эффективного способа доработки запасов, оставшихся в бортах и ниже дна Сибайского карьера: Отчёт о НИР / Унипромедь. Рук. Булатов В.Ф., Свердловск. 1985. — 80с.

8. Миняев Б.К. Разработка медно-колчеданных месторождений. М.: Недра, 1980. -232с.

9. Ярмухаметов З.Г. Обоснование технологии подземной разработки приконтурных запасов карьеров (на примере Сибайского месторождения) Дис. канд. техн. наук / МГГМА. Магнитогорск, 1998. — 171с.139

10. Изыскание эффективной технологии подземной отработки Сибай-ского месторождения: Отчёт о НИР / Унипромедь. Рук. Волков Ю.В. №297 -91, Екатеринбург, 1991 108с.

11. Нормы технологического проектирования рудников цветной металлургии с подземным способом разработки: ВНТП 37 86. Утв. МЦМ СССР 12.02. 86. Срок ввод. 01.01.87.-М., МЦМ СССР, — 1986.-212с.

12. Проект опытно-промышленной отработки северного фланга Уча-линского месторождения: Утв. гл. инж. УТОК 10. 03. 92г./ Унипромедь. -Свердловск, 1992.

13. Боголюбов A.A., Ермолаев JI.A. Опыт применения комбинированной системы разработки и показатели работы крупнейших подземных рудников за рубежом: обзор / ЦНИИцветмет экономики и информации. М., 1991. — 64с. (Серия. Горное дело, выпуск 2).

14. Черных A.A., Токарев В.Н., Гуляев C.B. Подземная отработка руд под дном карьеров системой подэтажного обрушения // Горный журнал. -1986. №2. с.57 — 60.

15. Комплексный трехъярусный открыто-подземный способ разработки мощных рудных месторождений (Методические указания): Утв. Ученым советом ИПКОН АН СССР М.: ИПКОН АН СССР, 1985. — 47с.

16. Жаркенов М.И., Сапанов Е.А., Сабденбеков У.С. Комбинированная разработка разделительного целика // Горный журнал. 1993. — №6. — С. 18 -20.

17. Крамсков Н.П. Опыт разработки кимберлитовых месторождений в ЮАР // Горный журнал. 1994. — №2. — С. 57 — 59.140

18. Подземная отработка приконтурных запасов сидеритов Бакаль-ского рудоуправления / Пермяков Г.А., Озеров Ю.П., Аглюков Х.И., Романько А.Д. //Горный журнал. 1987. — №3. — С.22 — 23.

19. Каплунов Д.Р., Шубодеров В.И. Перспективы разработки рудных месторождений комбинированным способом // Горный журнал. 1997. — №8. -С.16-18.

20. Черных А.Д., Брюховецкий О.С., Логинский А.П. Доработка запасов за контурами карьеров с закладкой выработанного пространства // Итоги науки и техники. Сер. Разработка месторождений твёрдых полезных ископаемых / ВИНИТИ, Т.43. М. — 1987 — С. 3 — 12.

21. Юматов Б.П. Технология открытых горных работ и основные расчёты при комбинированной разработке рудных месторождений. М.: Недра, 1966.- 146 с.

22. Казикаев Д.М. Совместная разработка рудных месторождений открытым и подземным способом. М.: Недра, 1967. — 156 с.

23. Куликов В.В. Совместная и повторная разработка рудных месторождений. М.: Недра, 1972. — 327 с.

24. Вовк A.A., Черный Г.И. Разработка месторождений полезных ископаемых комбинированным способом. Киев: Наукова думка, 1965. — 186 с.

25. Щелканов В.А. Комбинированная разработка рудных месторождений. М.: Недра, 1974. — 231 с.

26. Ильин A.M., Скакун Г.П., Карпов В.В. Опыт работы Высокогорского РУ // Горный журнал. 1963. — №4. — С. 20 — 23.

27. Щелканов В.А., Денисов Е.М., Скакун Г.П. Влияние климатических условий на эффективность подземной разработки приграничных участков //Горный журнал. 1968. -№9. — С. 24 — 31.

28. Скорняков Ю.Г., Шишков П.А. Разработка Сокольного месторождения комбинированным способом // Цветная металлургия: Бюл. НТИ. 1963. -№24. — С. 1 -3.141

29. Разработка месторождений полезных ископаемых Урала / Хохряков B.C., Щелканов В.А., Куклин И.С. и др. М.: Недра, 1967. — 590с.

30. Мухтаров Т.М. Комбинированный способ разработки месторождений полезных ископаемых. М.: Недра, 1988. — 231с.

31. Шнайдер М.Ф., Вороненко В.К. Совмещение подземных и открытых разработок рудных месторождений. М.: Недра, 1985. — 132с.

32. Исследование устойчивости висячего бока и разработка мероприятий по управлению его обрушением на шахте «Естюнинская»: Отчет о НИР / НТО черной металлургии НТМК. Рук. Влох Н.П., Нижний Тагил, 1989. — 48 с.

33. Гошев A.A., Зенков В.Д., Поправка Ю.М. Подземная разработка кимберлитовых месторождений республики Саха (Якутия) // Горный журнал. 1998.-№Ц-12.-С. 41-44.

34. К анализу основных проектных решений перехода на подземный способ разработки кимберлитовых месторождений Якутии / Пучков Л.А., Ломоносов Г.Г., Абрамов В.ф. и др. // горный журнал. 1998. — №11 — 12. — С. 44-47.

35. Chadwick J. Palabora goes underground // Mining magazine. 1997. -№7. — P.28 -41.

36. Kiruna // Mining magazine Vol. 156, №6. — P.462 — 472.142

37. Новая технология подземной добычи руды на апатитовых рудниках / Гущин В.В., Блин С.Н., Стехновский A.B., Абрамов В.Ф. // Горный журнал, 1963.-№1,-С. 35-40.

38. Предприятия медного пояса Замбии / Костин В.Н., Бабич Ю.Д., Давыдов Л.К., Головачев H.K. М.: Институт Цветметинформация, 1971. -391с.

39. Технология и направления совершенствования систем разработки с применением самоходного оборудования на месторождении «Заполярное» / Аношин Г.Г., Гранин A.B., Третьяков А.И. и др. // Горный журнал. 1983. -№4.-С. 22-25.

40. Калмыков В.Н. Обоснование параметров выемки запасов прикарь-ерных зон системами разработки с закладкой. Дисс. докт. техн. наук. — М., 1995.

41. М.И. Агошков. Конструирование и расчёты систем и технологии разработки рудных месторождений. М.: Наука, 1965. — 220 с.

42. Волков Ю.В. Обоснование вариантов и параметров систем разработки медноколчеданных месторождений Урала. Дисс. докт. техн. наук. -Новосибирск. 1992. — 340 с.

43. Изыскание эффективной технологии отработки переходной зоны на уральских медноколчеданных месторождениях / Волков Ю.В., Соколов И.В., Мишенин А.Н., Антипин Ю.Г. // Горный журнал. 1991. — №11. — С. 25 -27.

44. Особенности комбинированной отработки уральских медноколчеданных месторождений / Волков Ю.В., Калмыков В.Н., Мишенин А.Н. и др. // Комплексное освоение минеральных ресурсов: Сб. научн. тр. / ИПКОН АН СССР.-М„ 1989.-С. 171 181.

45. Мещеряков Э.Ю. Совершенствование способа управления состоянием прикарьерного массива при подземной разработке ценных руд (на примере Учалинского месторождения). Дисс.канд. техн. наук. — Магнитогорск, 1998. — 153 с.143

46. Мельников H.H., Родионов С.Н., Архипов A.B. Комбинированная разработка месторождений Кольского региона // Повышение эффективности комплексного открыто-подземного способа разработки месторождений: Сб. научн. тр. / ИПКОН АН СССР. М., 1988. — С. 26 — 50.

47. Милехин Г Г., Ковтун Н.В. Системы перехода с открытых на подземные работы с созданием подпорной стенки // Подземная разработка мощных рудных месторождений: Сб. научн. тр. / МГМА. Магнитогорск, 1997. — С.63 — 68.