Силикатный кирпич нового поколения!

Силикатный кирпич нового поколения!

Стереотипы о высоком водопоглощении и низкой водостойкости силикатного кирпича возникли в середине 19-го века и преследуют его и по сей день.

Хотя силикатный кирпич до 20-го века был качественно другим материалом, чем сейчас, тем не менее, и тогда он не был не водостойким и здания из силикатного кирпича построенные в 70-х годах успешно эксплуатируются и по сей день.

А с развитием научно технического прогресса, технология производства силикатного кирпича претерпела значительные изменения и модернизацию, что позволило поднять качество силикатного кирпича на новый уровень.

До 2000-х годов нашего века для формования силикатного кирпича применялись пресса револьверного типа, для формования в которых, масса должна была иметь высокую влажность (9-10%) и давление прессования в них было достаточно низкое.

В начале 20-го века в технологию силикатного кирпича пришли гидравлические пресса немецкого производства, а позже и российского. Они требуют силикатную массу для прессования со значительно меньшим содержанием воды (6-7%) и давление прессования у них значительно выше. С этого момента силикатный кирпич приобрел четкую геометрию и более высокую прочность. Сейчас прочность выпускаемого силикатного кирпича начинается с марки М150.

Преимуществом нашего предприятия является то, что для выпуска силикатного кирпича мы применяем известь собственного производства. А это значит, что мы можем себе позволить при производстве кирпича руководствоваться не экономией дорогостоящей извести, а качеством продукции. Это позволяет нам стабильно выпускать пустотелый кирпич марок по прочности М175 и М200, а полнотелый М200 и М250. Такой кирпич имеет более плотную структуру, поэтому и водопоглощение у него значительно снизилось. Водопоглощение силикатного кирпича нашего производства составляет 14-16%. Это сказывается и на морозостойкости, которая для нашего кирпича составляет 75-100 циклов.

Такой кирпич имеет более плотную структуру, поэтому и водопоглощение у него значительно снизилось. Водопоглощение силикатного кирпича нашего производства составляет 14-16%. Это сказывается и на морозостойкости, которая для нашего кирпича составляет 75-100 циклов.

Что же касается водостойкости?

Водостойкость характеризуется коэффициентом размягчения (Kр) – это отношение прочности материала при сжатии в водонасыщенном состоянии к прочности при сжатии в сухом состоянии. Т.е., он показывает, на сколько материал снижает свою прочность в водонасыщенном состоянии. Если Kр более 0,8 материал относится к категории водостойкого. Практически все материалы во влажном состоянии имеют прочность ниже, чем прочность в сухом состоянии. Для водостойких материалов это связано ни с тем, что в них что то растворяется или вымывается, а с расклинивающим действием воды. Вода, проникая материал, как бы раздвигает частицы и ослабляет связи между ними. Высыхая, водостойкий материал восстанавливает свою первоначальную прочность.

И у бетона и у керамического кирпича, так же как и у силикатного, прочность во влажном состоянии несколько ниже, чем в сухом. И водостойкость силикатного кирпича, такая же как и у керамического (Kр=0,85-0,9), а конкретное значение Kр зависит не от вида кирпича, а от его качества. Силикатный кирпич производства ООО «ВЗКГ» имеет коэффициент размягчения не ниже 0,89.

Миф о низкой водостойкости силикатного кирпича возник еще и потому, что для его производства используется воздушная строительная известь. Воздушные вяжущие действительно способны твердеть и длительно сохранять свою прочность только в воздушно-сухих условиях. Но, в случае производства силикатного кирпича известь выступает не в роле воздушного вяжущего, а как компонент известково-кремнеземистого вяжущего, а это вяжущее автоклавного твердения. Т.е., известь в условиях автоклавной обработки вступает во взаимодействие с кварцевым песком с образованием гидросиликатов кальция. Гидросиликаты кальция образуются и в результате твердения цемента.

Вес одинарного, полуторного и двойного силикатного кирпича

При возведении конструкции из кирпича, чтобы были соблюдены все строительные нормы, необходимо знать некоторые параметры материала: вес, размеры и плотность. И именно масса кирпича наиболее важна, поскольку этот показатель поможет в дальнейшем рассчитать и расход сырья, и допустимую нагрузку на конструкцию.

Силикатный кирпич – самый тяжелый из всех своих «собратьев». К примеру, вес полуторного силикатного кирпича 250х120х88 может быть равен 3,7-5 кг. Но почему такой разбег по массе? Все дело в том, что современные производители при изготовлении материала ориентируются на конкретные ТУ, которые допускают некоторые расхождения. Разберемся, сколько весит силикатный кирпич с учетом его размера и формы.

Взвесим силикатный кирпич

Вес силикатного кирпича

Силикатные кирпичи, несмотря на одинаковый состав, бывают разными. По размеру они делятся на:

По размеру они делятся на:

- одинарные,

- полуторные,

- двойные.

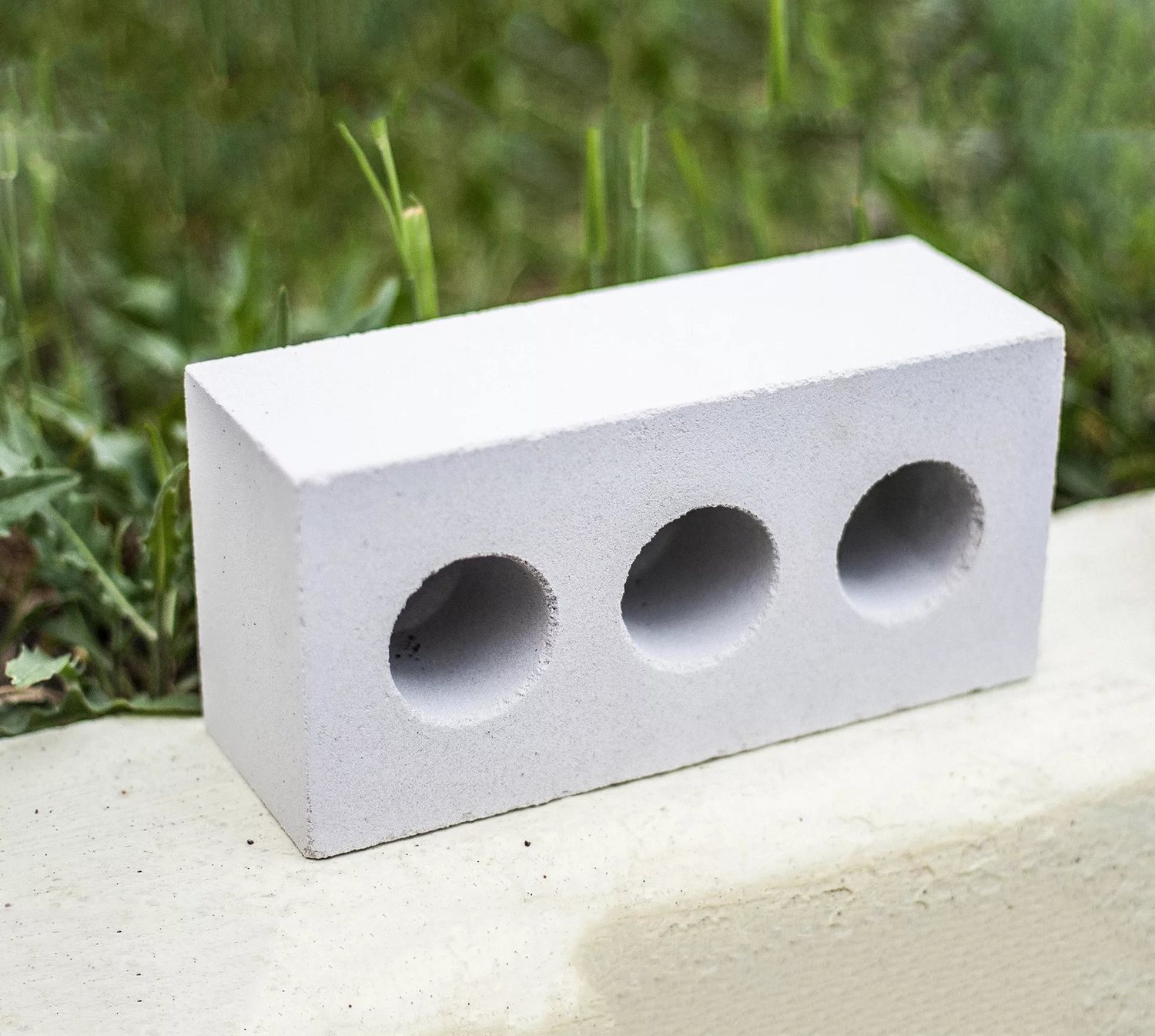

Также разнится и форма материала – силикатный кирпич выпускается полнотелым и с пустотами.

Вес любого материала зависит напрямую от его плотности и объема. Естественно, объем пустотелого кирпича, за счет имеющихся здесь пустот, будет в меньшую сторону отличаться от объема полнотелого. Получается, что и масса их будет отличаться. То же самое и с габаритами материала – вес двойного силикатного кирпича 250Х120Х138 будет несколько превышать вес полуторного, поскольку размеры его больше.

Так каков же вес силикатного кирпича, исходя из его размеров и формы? Представим данные в таблице (по ГОСТу 379-95):

| Размер | Вес 1 шт кирпича, кг. |

| Полнотелый | |

| одинарный | 3,7 |

| полуторный | 4,2 — 5 |

| Пустотелый | |

| одинарный | 3,2 |

| полуторный | 3,7 |

| двойной | 5,4 |

Это интересно:

Как выложить камин из кирпича своими руками?

Как сделать утепление наружных стен кирпичного дома?

Выполняем заделку трещин в кирпичной кладке.

При проектировании конструкции и дальнейшем ее возведении, помимо того, что учитывается вес 1 шт силикатного кирпича, берется во внимание и объемный вес материала. Этот параметр обозначает массу 1 м3 кирпича. Рассмотрим схему расчета объемного веса для одинарного полнотелого силикатного кирпича.

Мы знаем, что удельный вес кирпича составляет 3,7 кг, а его габариты по длине, ширине и высоте составляют соответственно – 250 мм, 120 мм и 65 мм.

Если вы приобретаете кирпич, изготовленный не по ГОСТу, то для расчетов придется самостоятельно снять мерки с одного из блоков.

Далее потребуется вычислить объем одного кирпича, перемножив его габаритные размеры:

0,25*0,12*0,065=0,00195

Теперь узнаем, сколько кирпичей в 1 м3:

1/0,00195= 512,82 шт≈513 шт

Итак, объемный вес одинарного силикатного кирпича 250х120х65 без пустот вычисляется так:

513*3,7=1898,1 кг≈1900 кг

Данные по остальным видам кирпича представим в таблице:

| Размер | Вес 1 шт кирпича, кг | Вес 1 м3 кирпича, кг (Кол-во штук в 1 м3) |

| Полнотелый | ||

| одинарный | 3,7 | 1900 (513) |

| полуторный | 4,2 — 5 | 1592-1895 (379) |

| Пустотелый | ||

| одинарный | 3,2 | 1640 (513) |

| полуторный | 3,7 | 1400 (379) |

| двойной | 5,4 | 1305 (242) |

СИЛИКАТНЫЙ — это.

.. Что такое СИЛИКАТНЫЙ?

.. Что такое СИЛИКАТНЫЙ?Силикатный — Город: Липецк Административный округ города: Левобережный Координаты: Координаты … Википедия

силикатный — силикатовый Словарь русских синонимов. силикатный прил., кол во синонимов: 2 • армосиликатный (1) • … Словарь синонимов

силикатный — ая, ое. silicate m. Отн. к силикатам; связанный с производством силикатов. Силикатная промышленность. Силикатный завод. БАС 1. Под каменным силикатным поясом, наиболее глубоко залегающим членом является перидотовая или эклогиновая постель,… … Исторический словарь галлицизмов русского языка

силикатный — СИЛИКАТЫ, ов, ед. силикат, а, м. (спец.). Минералы, составляющие основную массу земной коры; промышленные материалы для изготовления цемента, стекла, огнеупоров, кирпича, керамики. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

Силикатный — прил. 1. соотн. с сущ. силикаты, связанный с ним 2. Свойственный силикатам, характерный для них. 3. Изготовленный из силикатов. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

1. соотн. с сущ. силикаты, связанный с ним 2. Свойственный силикатам, характерный для них. 3. Изготовленный из силикатов. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

силикатный — силикатный, силикатная, силикатное, силикатные, силикатного, силикатной, силикатного, силикатных, силикатному, силикатной, силикатному, силикатным, силикатный, силикатную, силикатное, силикатные, силикатного, силикатную, силикатное, силикатных,… … Формы слов

силикатный — силик атный … Русский орфографический словарь

силикатный — см. Силикаты … Энциклопедический словарь

Силикатный — 424910, Марий Эл Республики, г.Йошкар Ола … Населённые пункты и индексы России

Силикатный (2) — 431308, Мордовия Республики, Ковылкинского … Населённые пункты и индексы России

|

средний для пяти образцов |

наименьший из пяти значений |

средний для пяти образцов |

наименьший из пяти значений |

средний для пяти образцов |

наименьший из пяти значений |

300 250 200 175 150 125 100 75 |

30,0 (300) 25,0 (250) 20,0 (200) 17,5 (175) 15,0 (150) 12,5 (125) 10,0 (100) 7,5 (75) |

25,0 (250) 20,0 (200) 15,0 (150) 13,5 (135) 12,5 (125) 10,0 (100) 7,5 (75) 5,0 (50) |

4,0 (40) 3,5 (35) 3,2 (32) 3,0 (30) 2,7 (27) 2,4 (24) 2,0 (20) 1,6 (16) |

2,7 (27) 2,3 (23) 2,1 (21) 2,0 (20) 1,8 (18) 1,6 (16) 1,3 (13) 1,1 (11) |

2,4 (24) 2,0 (20) 1,8 (18) 1,6 (16) 1,5 (15) 1,2 (12) 1,0 (10) 0,8 (8) |

1,8 (18) 1,6 (16) 1,3 (13) 1,2 (12) 1,1 (11) 0,9 (9) 0,7 (7) 0,5 (5) |

Сырьевые материалы и производство силикатного кирпича

Силикатный кирпич. Силикатный или известково-песчаный кирпич, по форме и размерам аналогичный обычному красному кирпичу, изготовляется путем прессования увлажненной смеси кварцевого песка и извести с последующим запариванием в автоклавах. Механическая прочность кирпича обусловливается химическим взаимодействием гидроокиси кальция Са(ОН)2 с кремнеземом и образованием гидросиликатов кальция, скрепляющих зерна песка.

Силикатный или известково-песчаный кирпич, по форме и размерам аналогичный обычному красному кирпичу, изготовляется путем прессования увлажненной смеси кварцевого песка и извести с последующим запариванием в автоклавах. Механическая прочность кирпича обусловливается химическим взаимодействием гидроокиси кальция Са(ОН)2 с кремнеземом и образованием гидросиликатов кальция, скрепляющих зерна песка.

Сырьем для производства силикатного кирпича служат кварцевый песок (92—95% от массы сухой смеси) и воздушная известь (5—7%, считая на активную окись кальция). В известково-песчаную смесь вводят примерно 7% воды. Кварцевые пески, применяемые в производстве кирпича, должны состоять из зерен различной крупности (вследствие чего они имеют меньший объем пустот), не иметь много примесей слюды (до 0,5) и крупных включений глины, снижающих качество изделий. Предпочтительно использовать горные пески, которые вследствие остроугольной формы и шероховатой поверхности зерен лучше сцепляются с известью, чем речные пески с гладкой поверхностью и округлой формой. В отдельных случаях желательно введение части предварительно измельченного кварцевого песка для повышения прочности силикатного кирпича.

В отдельных случаях желательно введение части предварительно измельченного кварцевого песка для повышения прочности силикатного кирпича.

Известь может быть негашеной или гидратной с содержанием не более 5% окиси магния. Наличие в извести пережога затрудняет гашение ее в гасильных аппаратах и может способствовать растрескиванию кирпича. Предпочтительно использовать быстрогасящуюся известь с содержанием около 70 % активной СаО. Часто используют свежеобожженную известь, получаемую непосредственно на заводах силикатного кирпича.

Производство кирпича в зависимости от условий приготовления известково-песчаной смеси ведут силосным или барабанным способами и включает следующие операции: измельчение извести-кипелки, смешение извести с песком, гашение извести в смеси с песком, дополнительное перемешивание и увлажнение смеси, формование, (прессование) кирпича, запаривание кирпича в автоклавах.

При силосном способе производства тонкомолотую негашеную известь перемешивают (при незначительном, увлажнении) с кварцевым песком и загружают в силосы на 7—12 ч для гашения. После гашения известково-песчаная масса поступает в лопастную мешалку или бегуны для дополнительного перемешивания и увлажнения, после чего направляется в пресс для формования кирпича. от нашего агентства

После гашения известково-песчаная масса поступает в лопастную мешалку или бегуны для дополнительного перемешивания и увлажнения, после чего направляется в пресс для формования кирпича. от нашего агентства

Отличительной особенностью барабанного способа производства кирпича является то, что измельченные известь и песок загружают во вращающийся металлический гасительный барабан, где производится гашение извести под давлением пара 1,5—2 атм.

Размер силикатного кирпича, его особенности и укладка

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Кирпич – один из самых популярных типов строительных материалов, который активно используется во всем мире. Он надежен, долговечен, прост в изготовлении и укладке, а также относительно недорого стоит. Существует большое количество разновидностей кирпича, но именно силикатный кирпич пользуется наибольшей популярностью в последнее время. Размер силикатного кирпича и другие его характеристики имеют большое значение, поэтому детально рассмотрим их ниже.

Возведение стены из полнотелого силикатного кирпича

Для чего используется силикатный кирпич, размер силикатного кирпича

Любой кирпич на 90% состоит из кварцевого песка, а остальную массу составляет известь и различные добавки. Все это прессуется сухим методом, обжигается, в итоге получаются брикеты правильной геометрической формы. Размеры силикатного блока, как и любого другого, универсальны и составляют 250×120×65 мм. Также существует так называемый полуторный кирпич, толщина которого составляет 88 мм.

Силикатный кирпич отличается от других типов тем, что изготавливается по особой технологии, которая подразумевает автоклавную обработку горячим паром под высоким давлением. Температура пара может составлять до 200 градусов, а давление – 12 атмосфер. В результате такой обработки молекулы извести и песка прочно сцепляются друг с другом, из-за чего силикатный кирпич характеризуется повышенными прочностными характеристиками.

Дом выполнен из силикатного белого кирпича

Размеры полуторного силикатного кирпича, как и обычного, позволяют использовать его для выполнения широкого спектра задач. Так, он применяется при возведении малоэтажных зданий, отделки фасадов, возведения межкомнатных перегородок. А вот для строительства многоэтажек силикатный кирпич не подходит.

Так, он применяется при возведении малоэтажных зданий, отделки фасадов, возведения межкомнатных перегородок. А вот для строительства многоэтажек силикатный кирпич не подходит.

Полезный совет! Не стоит использовать силикатный кирпич для строительства конструкций, которые планируется подвергать воздействию высоких температур, например, каминов и печей. Под воздействием температуры свыше 200 градусов кирпич может лопнуть или взорваться.

Эксплуатационные характеристики силикатного кирпича делают его отличным материалом для облицовки фасадов. Он может быть белым или окрашенным практически в любой цвет, что открывает широкий простор для дизайнерской фантазии.

Пустотелый кирпич используется при сооружении облегченных конструкций

Преимущества и недостатки силикатного кирпича

Каждая марка силикатного кирпича отличается от другой по прочности. Но, кроме этого, любой кирпич обладает следующими достоинствами:

- простота в укладке – уложить стену или другую конструкцию из данного материала так же просто как и из любого другого типа кирпича, для этого не нужно иметь специализированные инженерные навыки или инструменты.

Единственное отличие – это больший вес силикатных кирпичей 250×120×88 по сравнению с другими полуторными кирпичами;

Единственное отличие – это больший вес силикатных кирпичей 250×120×88 по сравнению с другими полуторными кирпичами; - повышенная прочность материала – по сравнению с керамическим, прочностные характеристики силикатного кирпича выше в полтора раза. Это положительным образом влияет на качество и надежность возводимого сооружения;

- высокие показатели звукоизоляции – силикатный кирпич является отличным звукоизолирующим материалом и надежно защитит помещение от внешнего шума. Это делает его хорошим выбором для постройки перегородок в многоквартирных домах;

Схема утепления стены из силикатного кирпича

- демократичная цена – если задаваться вопросом о том, сколько стоят силикатные кирпичи, то ответ порадует даже самого скептически настроенного покупателя. Цена обычно ниже, чем у керамических на 20-30%. Это обусловлено тем, что на его изготовление требуется гораздо меньшее количество времени и энергии;

- презентабельный внешний вид – цветные силикатные кирпичи отлично подойдут для внешних отделочных работ.

Кроме того, они могут похвастаться гладкой поверхностью и ровной формой, поэтому фасад из силикатного кирпича не нуждается в дополнительной обработке, например, в оштукатуривании;

Кроме того, они могут похвастаться гладкой поверхностью и ровной формой, поэтому фасад из силикатного кирпича не нуждается в дополнительной обработке, например, в оштукатуривании; - экологическая безопасность – по ГОСТу силикатный кирпич изготавливается из экологически чистых материалов, а на его поверхности не образуется плесень или грибок.

Таким образом, видно, что силикатный кирпич – это очень хороший выбор для вашего строительства. Фото силикатного кирпича демонстрируют его презентабельный внешний вид, а отзывы специалистов подтверждают отличные эксплуатационные характеристики. Этот материал используется на стройках во всем мире уже не первый год, а его популярность постоянно растет, что свидетельствует о высоком качестве и надежности.

Силикатный кирпич считается достаточно прочным материалом

Полезный совет! Ответ на вопрос, сколько силикатных кирпичей в 1 м² зависит от того, полуторные или обычные это блоки.

Поэтому задавая такой вопрос продавцу, обязательно уточняйте габариты изделия.

Силикатный кирпич – это строительный материал, не лишенный недостатков. У него также есть ряд слабых сторон, о которых важно знать:

- невысокие показатели морозоустойчивости – если вы строите дом из силикатного кирпича то учтите, что его придется дополнительно утеплять. Какой бы размер силикатного кирпича вы не выбрали, его структура очень восприимчива к низким температурам, а также может пострадать в холодное время года из-за поглощения влаги;

- относительно невысокая теплоизоляция – со звукоизоляцией силикатный кирпич справляется хорошо, а вот тепло задерживает неважно. Поэтому вне зависимости от того, сколько силикатных кирпичей в 1 м³ кладки, вам все равно придется дополнительно утеплять стены дома из этого материала;

Внешние стены здания сооружены из полнотелого силикатного кирпича

- большой вес – это и плюс, и минус материала одновременно.

Вес полуторных силикатных кирпичей, как и обычных, положительно влияет на прочностные характеристики сооружения, но создает ряд неудобств при транспортировке и укладке материала;

Вес полуторных силикатных кирпичей, как и обычных, положительно влияет на прочностные характеристики сооружения, но создает ряд неудобств при транспортировке и укладке материала; - непригодность для возведения отдельных типов сооружений – из силикатного кирпича не рекомендуется строить многоэтажные здания, а также печи, камины и дымоходы, то есть конструкции, которые могут подвергнуться воздействию высоких температур.

Спорный момент – это влагопоглощение материала. По ГОСТу допускается поглощение влаги до 6%. При этом скорость впитывания влаги у силикатного изделия ниже, чем у керамического. Поэтому, сколько силикатных кирпичей в 1 м³ кладки бы ни было, она будет лучше сопротивляться влаге, чем такая же кладка из керамического кирпича.

При всех этих недостатках положительные стороны, например цены за штуку силикатного кирпича, перевешивают их. Именно поэтому данный материал пользуется такой популярностью во многих странах мира.

Силикатный кирпич для облицовки здания

Типы и вес силикатных кирпичей

Прежде чем возводить конструкцию из материала, стоит определиться с его типом. Уже было сказано, что силикатный кирпич может быть стандартным или полуторным. Его вес, соответственно, будет ниже или выше. Кроме этого, существуют следующие типы:

Уже было сказано, что силикатный кирпич может быть стандартным или полуторным. Его вес, соответственно, будет ниже или выше. Кроме этого, существуют следующие типы:

- пористый кирпич;

- кирпич со сколотой фактурой;

- конструкционный кирпич – подлежит обязательной облицовке;

- шлаковый и зольный;

- цветной кирпич;

- лицевой кирпич – сочетает в себе свойства конструкционного и облицовочного.

Кроме того, различают пустотелый и полнотелый кирпич. Блоки первого типа, как видно из названия, имеют пустоты. Это уменьшает вес блока и влияет на такие его параметры, как теплопроводность и звукоизоляция. Полнотелый кирпич весит больше, но и может похвастаться большей прочностью.

Силикатный кирпич часто применяется в промышленном и частном строительстве

Каждый из этих типов материала предназначен для конкретных строительных работ. Вне зависимости от того сколько кирпича в пачке силикатного кирпича, каждый из типов обладает своими характеристиками, поэтому выбирать стоит исходя из специфики вашего строительства. Размер силикатного кирпича также имеет большое значение.

Размер силикатного кирпича также имеет большое значение.

Например, если вы строите малоэтажное здание, то для этих целей лучше использовать полуторный или даже двойной блок. Это снизит финансовые расходы на материал, при этом улучшит внешний вид объекта. Логично, что фасады лучше облицовывать гладким и цветным кирпичом. Последний также хорошо подходит для строительства наружных стен.

Статья по теме:

Размер силикатного кирпича белого, характеристики и особенности укладки. Типы кирпича, эксплуатационные характеристики. Нюансы отделки. Преимущества и недостатки материала.

Внешняя облицовка сооружения гладким силикатным кирпичом разного типа хороша тем, что вам не нужна будет дополнительная отделка. Это поможет сэкономить не только время на строительство, но ваши финансы.

Нюансы укладки силикатного кирпича

Как уже было сказано, для укладки кирпича вам не понадобятся ни особые строительные навыки, ни специализированные инструменты. Понадобиться всего лишь обычный строительный уровень, рулетка, мастерок, отвес, лопатка для подачи раствора, молоток для обтесывания и выравнивания блоков, а также тара для цементного раствора.

Понадобиться всего лишь обычный строительный уровень, рулетка, мастерок, отвес, лопатка для подачи раствора, молоток для обтесывания и выравнивания блоков, а также тара для цементного раствора.

Современные технологии позволяют выпускать силикатный кирпич различных цветов

Полезный совет! Перед тем как укладывать силикатный кирпич, его желательно вымочить в воде, чтобы потом он не впитывал влагу из раствора.

Сначала стоит определиться с тем, сколько силикатных кирпичей в поддоне. Потом нужно начинать укладку. Делать это лучше всего с углов постройки, между которыми нужно натянуть шнур. Именно под этот шнур впоследствии будет укладываться весь кирпичный ряд, поэтому данному моменту стоит уделить особое внимание. Продольные, поперечные и вертикальные швы в обязательном порядке перевязываются стальной проволокой через каждые 2-3 ряда.

Существует два основных метода укладки силикатного кирпича. Первый – это «вприжим», то есть с использованием жесткого раствора и полным заполнением им всех швов. Такой метод занимает больше времени, но гарантирует высокую прочность и надежность постройки. Главное при этом – не забыть о прошивке швов.

Такой метод занимает больше времени, но гарантирует высокую прочность и надежность постройки. Главное при этом – не забыть о прошивке швов.

Метод «впритык» подразумевает частичное заполнение швов с использованием пластичного раствора. Такой способ быстрее, но менее качественный, поэтому полученную конструкцию рекомендуется дополнительно укреплять штукатуркой. Швы обязательно необходимо обработать, чтобы не образовывались трещины.

Пример стены с использованием лицевого силикатного кирпича

Укладка силикатного кирпича производится довольно быстро, если у вас уже есть определенные навыки в этом деле. Многочисленные видео и фото инструкции в интернете помогут вам получить нужные знания в легкой и доступной форме. Там же можно узнать сколько весят силикатные кирпичи того или иного типа, какой из них лучше использовать для конкретных работ, какой состав раствора лучше подходит для укладки и другую важную информацию.

Общие советы по работе с силикатным кирпичом

Существует ряд общих моментов, которые необходимо знать для эффективного использования такого строительного материала, как силикатный кирпич:

- не может быть и речи об использовании материала для строительства фундамента и цоколя здания.

Основное препятствие этому – повышенное впитывание влаги;

Основное препятствие этому – повышенное впитывание влаги; - стены из материала, вне зависимости от размера силикатного кирпича стандартного или полуторного, придется дополнительно утеплять. Альтернативный вариант – делать более толстые стены, но утепление проще и экономнее;

- оптимальный вариант постройки – сочетание обычного и силикатного кирпича. В некоторых моментах вполне можно обойтись более дешевыми типами стройматериалов;

Кладка кирпича на предварительно подготовленную стену

- лучше всего силикатный кирпич подходит для строительства внутренних перегородок и стен. Размеры силикатного кирпича полуторного также неплохо подойдут для внешней облицовки фасадов;

- выбирать цвет, размер и тип силикатного кирпича нужно только после того, как вы определились с тем, где именно будет использоваться материал. Если вы плохо разбираетесь в вопросе, то лучше обратиться за помощью к опытному специалисту.

Полезный совет! Силикатный кирпич мало чем отличается от обычного, когда речь идет о его укладке.

Поэтому можно смело использовать те же инструменты и технологии с учетом приведенных выше особенностей материала.

По итогам, можно сказать, что дом из силикатного кирпича – это очень выгодное и разумное решение. Однако, не стоит бездумно использовать материал для постройки абсолютно всех элементов и конструкций, следует тщательно взвесить все за и простив, усвоить рекомендации по выбору, работе и укладке. При грамотном подходе к строительству, дом из силикатного кирпича простоит долгие годы, а его ремонт и реконструкция понадобятся очень нескоро.

ОЦЕНИТЕМАТЕРИАЛ Загрузка… ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

СМОТРИТЕ ТАКЖЕ

REMOO В ВАШЕЙ ПОЧТЕВыбирая дом, узнай, из чего он построен

Выбирая дом, узнай, из чего он построен

Автор: Тимур ЛАТЫПОВ, «ВиД»

Более половины возводимых в Татарстане жилых домов строятся из непригодных для этого материалов, считает заслуженный строитель РТ, доцент Казанского государственного архитектурно-строительного университета Альмир САЛАХОВ, автор только что вышедшей книги «Керамика для строителей и архитекторов». Мы побеседовали с ним о причинах такого положения дел и путях решения проблемы.

Мы побеседовали с ним о причинах такого положения дел и путях решения проблемы.

ТРЕТЬЯ КОЖА

— Альмир Максумович, о каких материалах идет речь?

— Главным образом — о силикатном кирпиче. Весьма показательно нынешнее отношение к нему городских властей. Так, неоднократно заявлялось, что в центре Казани из него больше строить не будут. Но аргументы при этом всегда приводились и приводятся чисто эстетические. Да, в какой-то мере с этим можно согласиться, как и с тем, что эстетика центра более важна, чем эстетика спальных районов. Но силикатный кирпич на фасаде — это не только удар по облику города, это вопрос долговечности, экологической и конструкционной безопасности жилых зданий.

Возьмите силикатный кирпич в руки — и почувствуете, какой он холодный. Это потому, что он, как промокашка, впитывает влагу, а при повышенной влажности вообще разрушается. Поэтому стены из силикатного кирпича всегда защищали от прямого попадания дождя, почему построенные из него старинные дома и стоят по сто лет (также защиту, хотя и с меньшими требованиями, делали и в 60-х). Поэтому категорически запрещается применять его для устройства фундаментов или цоколей зданий. Остается только поражаться смелости (или невежеству) строителей, которые, например, на улице Гвардейской оставили десять этажей кладки силикатного кирпича почти до асфальта без какой-либо защиты. И такие примеры далеко не единичны. Куда смотрят наши контролирующие органы? И кто будет решать проблемы, которые возникнут в связи с этим лет через десять-пятнадцать? А в домах со стенами-промокашками они непременно возникнут. Что тогда с ними делать? И что делать людям, которые взяли в этих домах по ипотеке, лет на тридцать, квартиры?

Поэтому категорически запрещается применять его для устройства фундаментов или цоколей зданий. Остается только поражаться смелости (или невежеству) строителей, которые, например, на улице Гвардейской оставили десять этажей кладки силикатного кирпича почти до асфальта без какой-либо защиты. И такие примеры далеко не единичны. Куда смотрят наши контролирующие органы? И кто будет решать проблемы, которые возникнут в связи с этим лет через десять-пятнадцать? А в домах со стенами-промокашками они непременно возникнут. Что тогда с ними делать? И что делать людям, которые взяли в этих домах по ипотеке, лет на тридцать, квартиры?

Добавим, что из-за специфической структуры пор у силикатного кирпича очень слабая связь с растворами, а это не способствует прочности кладки. Вспомним взрыв здания на улице Гвардейской. Эксперты отметили, что на кирпиче почти нет следов раствора. Раствор, судя по всему, изначально имелся, не было необходимой его связи с кирпичом.

— Очевидный вопрос. Но ведь профессионалы не могут обо всем этом не знать, почему же строительство из силикатного кирпича продолжается? Может быть, ему просто нет альтернативы?

Но ведь профессионалы не могут обо всем этом не знать, почему же строительство из силикатного кирпича продолжается? Может быть, ему просто нет альтернативы?

— Должны знать, хотя сегодня даже некоторые выпускники строительного университета не видят особой разницы между силикатным и керамическим кирпичом… В последние десятилетия в строительство пришло немало дилетантов, а иногда и откровенно криминальных элементов. Таких людей интересует лишь сегодняшняя прибыль, а еще лучше — сверхприбыль. Характерно, что, впаривая городу так называемое элитное жилье из силикатного кирпича, для своих коттеджей они покупают немецкий кирпич ценой два евро за штуку (кстати, в Германии он стоит 30-40 центов). Не думаю, что у них болит голова за качество городского строительства, наоборот, должны же они чем-то отличаться от простых людей.

Но главная беда — в «традициях». Силикатный кирпич придумали в конце XIX века в Германии для промышленного строительства. И это в нашей терминологии он называется кирпичом, а там — камнем из песка и извести. Он имеет свою область применения, но мы ее необоснованно расширили… Преимущества или недостатки материалов проявляются исключительно в конкретных зданиях или сооружениях. Например, для строительства мостовых переходов больше подходят бетонные конструкции, гипсовые материалы прекрасно себя показывают для внутренней отделки общественных зданий, силикатный кирпич — это складские, промышленные и сельскохозяйственные объекты. Наша страна длительное время была ориентирована на промышленное строительство, под эти задачи формировалась и база строительной индустрии. В итоге производившиеся материалы «заодно» применялись и для строительства жилищного. Этот перекос сохраняется и поныне. Но надо понять, что материалы для жилья — особенные. Помимо прочности, долговечности, огнестойкости, для них важны и такие характеристики, как равновесная влажность с окружающей средой, паропроницаемость, — то, что, условно говоря, позволяет стене «дышать», и так далее.

И это в нашей терминологии он называется кирпичом, а там — камнем из песка и извести. Он имеет свою область применения, но мы ее необоснованно расширили… Преимущества или недостатки материалов проявляются исключительно в конкретных зданиях или сооружениях. Например, для строительства мостовых переходов больше подходят бетонные конструкции, гипсовые материалы прекрасно себя показывают для внутренней отделки общественных зданий, силикатный кирпич — это складские, промышленные и сельскохозяйственные объекты. Наша страна длительное время была ориентирована на промышленное строительство, под эти задачи формировалась и база строительной индустрии. В итоге производившиеся материалы «заодно» применялись и для строительства жилищного. Этот перекос сохраняется и поныне. Но надо понять, что материалы для жилья — особенные. Помимо прочности, долговечности, огнестойкости, для них важны и такие характеристики, как равновесная влажность с окружающей средой, паропроницаемость, — то, что, условно говоря, позволяет стене «дышать», и так далее. Ведь стена жилого дома — это не просто ограждающая конструкция, ее справедливо называют третьей кожей человека… То есть у нас пока нет перелома в сознании, что для жилищного строительства необходимы материалы, которые отвечают требованиям для жилья человека. Простая иллюстрация приоритетов — основной факультет в КГАСУ называется факультетом «Промышленного и гражданского строительства»… Кстати, не раз сообщалось о том, что в центре Казани из силикатного кирпича больше строить не будут. Но нет, продолжают. Либо экспертиза пропускает такие проекты, либо проекты одни, а исполнение другое. А в Москве и Петербурге строительство жилья из силикатного кирпича давно прекращено.

Ведь стена жилого дома — это не просто ограждающая конструкция, ее справедливо называют третьей кожей человека… То есть у нас пока нет перелома в сознании, что для жилищного строительства необходимы материалы, которые отвечают требованиям для жилья человека. Простая иллюстрация приоритетов — основной факультет в КГАСУ называется факультетом «Промышленного и гражданского строительства»… Кстати, не раз сообщалось о том, что в центре Казани из силикатного кирпича больше строить не будут. Но нет, продолжают. Либо экспертиза пропускает такие проекты, либо проекты одни, а исполнение другое. А в Москве и Петербурге строительство жилья из силикатного кирпича давно прекращено.

ВЕК КЕРАМИКИ

— Теперь об альтернативе. Идеальных материалов в реальной жизни не существует. Скорее, можно говорить об оптимальных сочетаниях характеристик. И, исходя из этого, — об издревле знакомом нам материале — керамике. В период реализации программы ликвидации ветхого жилья мы обследовали стены, служившие 100-150 лет. Ветхим было все, что угодно, только не кирпич. Самое интересное — кирпич с этих сносившихся домов реализовался почти по цене новых изделий, в основном для индивидуального строительства — есть понимающие люди. В помощь — цифры. При относительной влажности воздуха 80% силикатный кирпич набирает абсолютную влажность до 8%, керамический — 0,5%.

Ветхим было все, что угодно, только не кирпич. Самое интересное — кирпич с этих сносившихся домов реализовался почти по цене новых изделий, в основном для индивидуального строительства — есть понимающие люди. В помощь — цифры. При относительной влажности воздуха 80% силикатный кирпич набирает абсолютную влажность до 8%, керамический — 0,5%.

Кроме того, прошло время, когда под строительной керамикой подразумевался только кирпич. Это чрезвычайно широкая номенклатура изделий и конструкций с самыми разными характеристиками, в том числе и кровельные материалы. Но все эти изделия объединяет экологическая безупречность, огнестойкость, долговечность и высокие эстетические характеристики. Мне представляется логичным дороги строить из бетона, каркасы высотных зданий — из металла, а вот многое из того, к чему прикасается человек, — из керамики. Ни один материал не может дать то чувство тепла, надежности, необходимой связи с землей, которое присутствует в архитектурном пространстве, созданном из обожженной глины. Это хорошо понимают за границей, где в ряде стран керамика является основным материалом для жилищного строительства. Объемы производства таких материалов во всем мире неуклонно растут. Это позволило ряду авторитетных экспертов сделать вывод, что ХХI век — век керамики. Есть удачные примеры строительства из керамического кирпича и в Казани — «Суворовский комплекс», «Панорама». Использование керамических материалов, насколько понимаю, — фирменный знак архитектора Виктора Токарева.

Это хорошо понимают за границей, где в ряде стран керамика является основным материалом для жилищного строительства. Объемы производства таких материалов во всем мире неуклонно растут. Это позволило ряду авторитетных экспертов сделать вывод, что ХХI век — век керамики. Есть удачные примеры строительства из керамического кирпича и в Казани — «Суворовский комплекс», «Панорама». Использование керамических материалов, насколько понимаю, — фирменный знак архитектора Виктора Токарева.

При этом я, конечно, не исключаю применение и других материалов, например гипса. Его экологические характеристики не хуже, чем у керамического кирпича, правда, область применения значительно уже.

— Но, как утверждают, массовое строительство из керамики нам не по карману…

— Надо разобраться, почему керамические материалы принято считать более дорогими (обычный керамический кирпич продается на 10-15% дороже силикатного).

В погоне за тотальной индустриализацией строительную керамику вообще хотели похоронить. Новые заводы по ее производству не строились, деньги на реконструкцию существующих предприятий не выделялись, оборудование для производства керамики не разрабатывалось и не производилось. И сейчас его нет, а то, что было, осталось в Белоруссии и Украине, страна вынуждена покупать оборудование за границей. Значительно отстала наука, сведена к минимуму подготовка специалистов. Все это не могло не сказаться на качестве кирпича. При этом стоит он дороже, чем в Западной Европе, — главным образом потому, что себестоимость его производства у нас значительно выше. В Татарстане энергоемкость производства керамического кирпича в 6-8 раз превышает соответствующие показатели в европейских странах, а производительность труда — в десятки раз ниже. Таким образом, относительная дороговизна керамического кирпича в нашей стране вызвана, прежде всего, потерей былого мастерства и отсталостью технологий, а отнюдь не специфическими особенностями керамики.

Добавлю, что с целью изменить свойства силикатного кирпича был разработан новый материал — ячеистый бетон. По теплофизическим характеристикам он приближается к эффективным керамическим блокам, однако энергоемкость его производства на ряде предприятий Татарстана превышает соответствующие показатели керамических блоков.

ДЕНЬГИ ИЗ ВОЗДУХА

— Как преодолеть это отставание? И шире: как сделать так, чтобы строительство из керамики стало выгодным?

— Выгодным для населения и экономики республики строительство из керамического кирпича будет тогда, когда мы его в самой широкой номенклатуре будем производить сами, а не завозить из других регионов. В течение последних десяти «тучных» лет мы активно способствовали развитию промышленности строительных материалов в соседних регионах, закупая у них до 200 миллионов кирпичей ежегодно (250 миллионов производим сами). Юго-восточные нефтяные районы республики по-прежнему делают ставку на завозной, а значит, дорогой кирпич. Впрочем, не секрет, что для подрядчиков и, надо полагать, некоторых администраций выгоднее то, что дороже… Говоря о массовом строительстве, я бы поставил вопрос иначе. Мы будем и дальше использовать в жилищном строительстве материалы, разработанные и предназначенные для объектов производственного назначения (силикатный кирпич, тяжелый бетон, сэндвич-панели), или модернизируем наше керамическое производство с целью существенного снижения его себестоимости?

Впрочем, не секрет, что для подрядчиков и, надо полагать, некоторых администраций выгоднее то, что дороже… Говоря о массовом строительстве, я бы поставил вопрос иначе. Мы будем и дальше использовать в жилищном строительстве материалы, разработанные и предназначенные для объектов производственного назначения (силикатный кирпич, тяжелый бетон, сэндвич-панели), или модернизируем наше керамическое производство с целью существенного снижения его себестоимости?

Подобные украинские предприятия испытали шок, когда цены на газ начали подниматься. Но это заставило их заняться реконструкцией, и они справились с этой задачей. По всей видимости, в Татарстане это заставит сделать возрастающая местная конкуренция и отвоевывание рынка у Самары и других регионов. В ноябре прошлого года пущен завод Ключищах (60 миллионов кирпичей в год), скоро официально откроют предприятие в Куркачах (150 миллионов), Казанский комбинат стройматериалов полон решимости завершить в мае работы по созданию Кощаковского завода (90 миллионов), на будущий год планируется ввод завода в Тетюшском районе (60 миллионов). .. В этих условиях баловство прекратится. Показатели энергоемкости у новых заводов, конечно, значительно ниже, иначе они будут неконкурентоспособны. И совершенно точно можно сказать: поскольку строительная керамика, в отличие от многих других предприятий строительной индустрии Татарстана, ориентируется на местное сырье, не может быть никаких причин, чтобы уровень рентабельности ее производства был ниже, чем у других предприятий. Более того, современные технологии позволяют делать деньги буквально из воздуха: изменяя атмосферу обжига, мы получаем наиболее востребованные рынком цвета изделий, а значит, и дополнительную прибыль.

.. В этих условиях баловство прекратится. Показатели энергоемкости у новых заводов, конечно, значительно ниже, иначе они будут неконкурентоспособны. И совершенно точно можно сказать: поскольку строительная керамика, в отличие от многих других предприятий строительной индустрии Татарстана, ориентируется на местное сырье, не может быть никаких причин, чтобы уровень рентабельности ее производства был ниже, чем у других предприятий. Более того, современные технологии позволяют делать деньги буквально из воздуха: изменяя атмосферу обжига, мы получаем наиболее востребованные рынком цвета изделий, а значит, и дополнительную прибыль.

Для всего этого нужны высокопрофессиональные кадры. Керамика — весьма наукоемкая технология. Покупаемые западные технологические линии требуют очень серьезной инженерной подготовки. Придется перестраивать учебные программы профильных вузов. Ведь будет не очень хорошо, если мы здесь будем что-то делать, данные отправлять куда-нибудь в Мюнхен, а дяди оттуда нас станут направлять. Чтобы появились профессионалы, нужна команда единомышленников. Обычно в вузах в качестве таковой выступает специализированная кафедра. Прошло уже пять лет, как Министерство строительства Татарстана обратилось к руководству КГАСУ с предложением создать специализированную кафедру керамики, однако ее до сих пор нет. Между тем интересные работы по изучению керамических материалов уже сегодня проводятся в КГУ и технологическом университете.

Чтобы появились профессионалы, нужна команда единомышленников. Обычно в вузах в качестве таковой выступает специализированная кафедра. Прошло уже пять лет, как Министерство строительства Татарстана обратилось к руководству КГАСУ с предложением создать специализированную кафедру керамики, однако ее до сих пор нет. Между тем интересные работы по изучению керамических материалов уже сегодня проводятся в КГУ и технологическом университете.

Кроме того, более активное применение керамики подразумевает и изменение отношения к качеству строительства. Керамика — сплав технологии и искусства. С возвращением в строительство керамики в него возвращается и эстетика. Естественно, существенно повышаются требования к архитекторам, проектировщикам и рабочим на стройплощадке. А то у нас появилось немало архитекторов, кто в погоне за модными формами не видит и не знает свойств материала. На большинстве казанских строек профессионализм упал катастрофически, что проявится в ближайшее время. А вот на многих стройках Арска или Алексеевска в связи с появлением своего керамического кирпича профессионализм вырос на глазах.

А вот на многих стройках Арска или Алексеевска в связи с появлением своего керамического кирпича профессионализм вырос на глазах.

Собственно, обо всем этом и идет речь в книге «Керамика для строителей и архитекторов». Я хотел показать керамику как высокую науку, опирающуюся на новейшие достижения физики, математики, химии, геологии. В то же время это новейшие технологии, современная робототехника и системы управления. Одновременно керамика — искусство. Именно сочетание этих факторов и позволяет ей быть и самым древним, и самым современным материалом для человека. Мне довелось изучить работу около сотни керамических заводов Западной Европы, побывать на самых крупных международных выставках, конгрессах. О наиболее интересных предприятиях и материалах я рассказал в специальной главе. Мне хотелось рассказать и о новейших исследованиях, поэтому в книге появились главы, посвященные синергетике и фрактальной структуре. Однако я все время помнил, что каждая формула уменьшает количество читателей в два раза, поэтому их число сведено к минимуму.

— 28-29 апреля в Казани пройдет конференция КЕРАМТЕКС-2009, которая до этого пять раз проводилась в Москве и один — в Санкт-Петербурге. Почему в этом году выбрана столица Татарстана?

— Думаю, потому, что Казань была и остается городом высокой науки. И сегодня есть все основания полагать, что она станет мощным центром развития строительной керамики.

КОММЕНТАРИЙ:

Керамический кирпич — является лучшим строительным материалом по экологическим факторам для человека и врядли будет изобретен другой стеновой материал. За годы своего существования керамика преобразилась и видо-изменилась в размерах, но приоритетным направлением на сегодняшний день является уменьшение теплопотерь и экономической эффективностью при строительстве жилья.

Silicate — обзор | Темы ScienceDirect

3.3 Рабочие характеристики и применение кремнеземных мембран RTP

Сообщалось о применении кремнеземных мембран RTP для разделения и опреснения газов. Это очень недавняя разработка, первый отчет был опубликован в 2013 году. На данный момент, вплоть до начала 2017 года, есть только две статьи, посвященные кремнеземной мембране RTP, посвященные разделению газов, и две другие статьи, посвященные опреснению, как указано в таблице 1. Общая черта этих документов использует более термостойкий прекурсор кремнезема ES40.Обычным результатом является изготовление мембран из диоксида кремния RTP за несколько часов вместо нескольких дней (6–12 дней), как в случае мембран из диоксида кремния CTP.

Это очень недавняя разработка, первый отчет был опубликован в 2013 году. На данный момент, вплоть до начала 2017 года, есть только две статьи, посвященные кремнеземной мембране RTP, посвященные разделению газов, и две другие статьи, посвященные опреснению, как указано в таблице 1. Общая черта этих документов использует более термостойкий прекурсор кремнезема ES40.Обычным результатом является изготовление мембран из диоксида кремния RTP за несколько часов вместо нескольких дней (6–12 дней), как в случае мембран из диоксида кремния CTP.

Таблица 1. Список литературы по кремнеземной мембране RTP

| Прекурсор кремнезема | Температура прокаливания. (° C) | Промежуточный слой | Количество слоев | Применение | Год | Ссылки |

|---|---|---|---|---|---|---|

| ES40 | 600 | Да | 6 | Газ | 2013 | Wang et al. (2013) (2013) |

| ES40 | 600 | Да | 6 | Газ | 2014 | Wang et al. (2014) |

| ES40 | 630 | Нет | 2 | Опреснение | 2016 | Ван, Ван и др. (2016) |

| ES40 | 630 | Нет | 2 | Опреснение | 2017 | Ван, Ван и др. (2017) |

Первая кремнеземная мембрана RTP фактически была гибридной RTP.Мембраны действительно подвергались очень быстрому нарастанию> 100 ° C с — 1 , хотя охлаждение происходило в печи при 1 ° C мин. — 1 . Эта первая RTP-мембрана была получена из золь-геля силикагеля оксида кобальта после успешных приемов, использованных для CTP-мембран в виде EtOH: ES40: Co (NO 3 ) 2 · 6H 2 O: H 2 O молярный соотношение 255: 4: 1: 40, но без пероксидного растворения гидратов нитрата кобальта. Принимая это во внимание, Wang et al.(2014) поняли, что необходимо изменить золь-гель, и добавили избыточное количество кислотного катализатора (HNO 3 ) к предыдущему золь-гелевому составу. В результате новые мембраны из диоксида кремния RTP могут быть изготовлены в виде чистой мембраны из RTP, где мембраны вводятся непосредственно в печь при 600 ° C с временем выдержки 1 час, а затем непосредственно извлекаются из печи для охлаждения при температуре окружающей среды. комнатные температурные условия.

Принимая это во внимание, Wang et al.(2014) поняли, что необходимо изменить золь-гель, и добавили избыточное количество кислотного катализатора (HNO 3 ) к предыдущему золь-гелевому составу. В результате новые мембраны из диоксида кремния RTP могут быть изготовлены в виде чистой мембраны из RTP, где мембраны вводятся непосредственно в печь при 600 ° C с временем выдержки 1 час, а затем непосредственно извлекаются из печи для охлаждения при температуре окружающей среды. комнатные температурные условия.

Мембраны из оксида кобальта и диоксида кремния RTP соответствуют активированному механизму переноса температуры, что указывает на то, что матрица из диоксида кремния образует молекулярные просеивающие структуры.Этот механизм переноса характеризуется положительной энергией активации проницаемости для газов меньшего размера с кинетическими диаметрами ( d k ) ниже (т.е. He и H 2 ) и отрицательной энергией активации проницаемости газов с d k > 3 Å (CO 2 , N 2 , CO и т. д.) (Боффа, тен Эльсхоф, Гарсия и Бланк, 2009; Иги и др., 2008; Канезаши и Цуру, 2011; Wang et al., 2014). Это означает, что проницаемость более мелких газов увеличивается с температурой, в то время как более крупные газы уменьшаются, как показано на рис.10. Проницаемость He и H 2 в диапазоне 10 — 7 моль · м — 2 с — 1 Па — 1 согласуется с большинством результатов, опубликованных для мембран из оксида кремния из CTP. (Miller et al., 2013; Smart et al., 2012; Yacou, Smart, & Diniz da Costa, 2012). Селективность He / N 2 и H 2 / CO 2 , равная 70 и 30 при 450 ° C, относительно сопоставима по сравнению с металлооксидными кремнеземными мембранами CTP, хотя и намного ниже, чем у лучших CTP-мембран из оксида кремния из оксида кобальта, которые достигли очень высокие значения ~ 800 для проницаемости He / N 2 и H 2 / CO 2 при 450 ° C (Yacou et al., 2012). Однако эти лучшие результаты основаны на эволюции мембран из оксида кобальта CTP за почти десятилетие исследований.

д.) (Боффа, тен Эльсхоф, Гарсия и Бланк, 2009; Иги и др., 2008; Канезаши и Цуру, 2011; Wang et al., 2014). Это означает, что проницаемость более мелких газов увеличивается с температурой, в то время как более крупные газы уменьшаются, как показано на рис.10. Проницаемость He и H 2 в диапазоне 10 — 7 моль · м — 2 с — 1 Па — 1 согласуется с большинством результатов, опубликованных для мембран из оксида кремния из CTP. (Miller et al., 2013; Smart et al., 2012; Yacou, Smart, & Diniz da Costa, 2012). Селективность He / N 2 и H 2 / CO 2 , равная 70 и 30 при 450 ° C, относительно сопоставима по сравнению с металлооксидными кремнеземными мембранами CTP, хотя и намного ниже, чем у лучших CTP-мембран из оксида кремния из оксида кобальта, которые достигли очень высокие значения ~ 800 для проницаемости He / N 2 и H 2 / CO 2 при 450 ° C (Yacou et al., 2012). Однако эти лучшие результаты основаны на эволюции мембран из оксида кобальта CTP за почти десятилетие исследований. Тем не менее, другая недавняя разработка CTP мембраны из оксида железа, кобальта и кремнезема обеспечила значения He / N 2 ~ 100 при 450 ° C. Следовательно, эти новаторские работы по разработке мембран из диоксида кремния RTP обнадеживают и открывают множество потенциальных возможностей для дальнейших улучшений.

Тем не менее, другая недавняя разработка CTP мембраны из оксида железа, кобальта и кремнезема обеспечила значения He / N 2 ~ 100 при 450 ° C. Следовательно, эти новаторские работы по разработке мембран из диоксида кремния RTP обнадеживают и открывают множество потенциальных возможностей для дальнейших улучшений.

Рис. 10. Газопроницаемость как функция температуры для мембраны из оксида кобальта и кремнезема RTP (Wang et al., 2014).

Впоследствии метод RTP был также исследован для подготовки кремнеземных мембран для опреснения. Одной из интересных частей этой работы было приготовление бесслойных мембран из диоксида кремния RTP. Мембрана из диоксида кремния без межслоев является недавней разработкой, о которой также сообщалось для мембран из диоксида кремния CTP, содержащих оксид кобальта (Elma, Wang, Yacou, & Diniz da Costa, 2015; Elma, Wang, Yacou, Motuzas, et al., 2015; Liu et al., 2015; Liu et al. al., 2015a, 2015b, 2015c) или шаблоны, такие как трехблочные полимеры (Elma, Wang, Yacou, & Diniz da Costa, 2015; Elma, Wang, Yacou, Motuzas, et al. , 2015) и гибридный виниловый шаблон (Yang et al., 2017). Первоначально мембраны из диоксида кремния RTP без межслоев были разработаны с использованием золь-гелей ES40 с высокими значениями pH 4 и 6 и протестированы для чистой воды и водных растворов солей (0,3–3,5 мас.%) И температур (25 ° C, 40 ° C и 60 ° C), а мембраны проработали 120 часов, прежде чем потеряли способность производить воду высокой чистоты (Wang, Wang, et al., 2016). В последующей работе Ван, Ван и др. (2017) улучшили золь-гель синтез ES40 для значения pH, равного 1, ниже IEP кремнезема.Новые мембраны из диоксида кремния RTP без промежуточных слоев снова подверглись серии испытаний (при варьировании концентрации соли и температуры), и снова лучшая мембрана (ES40: H 2 O = 1:20) прослужила 120 часов. При дальнейшем увеличении соотношения до 1:44 Wang, Wang и др. (2017) показали, что срок службы мембран из диоксида кремния RTP без межслоевого покрытия увеличился почти в восемь раз (до 800 ч).

, 2015) и гибридный виниловый шаблон (Yang et al., 2017). Первоначально мембраны из диоксида кремния RTP без межслоев были разработаны с использованием золь-гелей ES40 с высокими значениями pH 4 и 6 и протестированы для чистой воды и водных растворов солей (0,3–3,5 мас.%) И температур (25 ° C, 40 ° C и 60 ° C), а мембраны проработали 120 часов, прежде чем потеряли способность производить воду высокой чистоты (Wang, Wang, et al., 2016). В последующей работе Ван, Ван и др. (2017) улучшили золь-гель синтез ES40 для значения pH, равного 1, ниже IEP кремнезема.Новые мембраны из диоксида кремния RTP без промежуточных слоев снова подверглись серии испытаний (при варьировании концентрации соли и температуры), и снова лучшая мембрана (ES40: H 2 O = 1:20) прослужила 120 часов. При дальнейшем увеличении соотношения до 1:44 Wang, Wang и др. (2017) показали, что срок службы мембран из диоксида кремния RTP без межслоевого покрытия увеличился почти в восемь раз (до 800 ч).

Интересно, что бесслойные мембраны из диоксида кремния RTP оказались успешными только с двумя слоями покрытия. Это обеспечивает значительную экономию при изготовлении, поскольку требуется только два слоя, а промежуточные слои больше не требуются.Кроме того, мембраны можно приготовить всего за 2 часа, если для каждого слоя применяется время выдержки 1 час. На рис. 11A показано изображение, полученное методом сканирующего электронного микроскопа, безслойной кремнеземной мембраны RTP, которое показывает толщину пропитки кремнеземом от ~ 3,3 до ~ 5 мкм (Wang, Wang, et al., 2016). Примечательно, что слой диоксида кремния RTP привел к шероховатости поверхности, а глубокая пропитка золь-гелем заполнила межчастичные пространства подложки из оксида алюминия, хотя несколько пустот среднего (0,03–0,11 мкм) и большого (0,20 мкм) размеров в кремнеземная матрица.Схема на фиг. 11B поясняет, что первое золь-гелевое покрытие из диоксида кремния ES40 проникло в подложку и покрыло частицы оксида алюминия. На рис. 11С показано, что второе покрытие заполнило большую часть пустот, хотя пустоты остаются такими, как показано на рис.

Это обеспечивает значительную экономию при изготовлении, поскольку требуется только два слоя, а промежуточные слои больше не требуются.Кроме того, мембраны можно приготовить всего за 2 часа, если для каждого слоя применяется время выдержки 1 час. На рис. 11A показано изображение, полученное методом сканирующего электронного микроскопа, безслойной кремнеземной мембраны RTP, которое показывает толщину пропитки кремнеземом от ~ 3,3 до ~ 5 мкм (Wang, Wang, et al., 2016). Примечательно, что слой диоксида кремния RTP привел к шероховатости поверхности, а глубокая пропитка золь-гелем заполнила межчастичные пространства подложки из оксида алюминия, хотя несколько пустот среднего (0,03–0,11 мкм) и большого (0,20 мкм) размеров в кремнеземная матрица.Схема на фиг. 11B поясняет, что первое золь-гелевое покрытие из диоксида кремния ES40 проникло в подложку и покрыло частицы оксида алюминия. На рис. 11С показано, что второе покрытие заполнило большую часть пустот, хотя пустоты остаются такими, как показано на рис. 11С (Wang, Wang, et al., 2016). Однако пустоты не были связаны друг с другом, так как отторжение солей достигало высоких значений 99%. Это означает, что диффузия молекул воды через матрицу диоксида кремния RTP контролировалась размером пор, меньшим размера более крупных ионов гидратированной соли Cl — -H 2 O (6.64 Å) и Na + -H 2 O (7,16 Å) (Han & Peng, 2016; Volkov, Paula, & Deamer, 1997). Следовательно, гидратированные ионы не могут диффундировать через поры кремнезема малых размеров, поэтому исключение размера пор было механизмом отделения воды от солей.

11С (Wang, Wang, et al., 2016). Однако пустоты не были связаны друг с другом, так как отторжение солей достигало высоких значений 99%. Это означает, что диффузия молекул воды через матрицу диоксида кремния RTP контролировалась размером пор, меньшим размера более крупных ионов гидратированной соли Cl — -H 2 O (6.64 Å) и Na + -H 2 O (7,16 Å) (Han & Peng, 2016; Volkov, Paula, & Deamer, 1997). Следовательно, гидратированные ионы не могут диффундировать через поры кремнезема малых размеров, поэтому исключение размера пор было механизмом отделения воды от солей.

Рис. 11. (A) SEM-изображение и концептуальная схема бесслойной RTP-мембраны (B) первого и (C) второго этапов нанесения покрытия погружением (Wang, Wang, et al., 2016).

Характеристики мембран из диоксида кремния без прослойки RTP приведены в таблице 2.В целях сравнения в таблице 2 также перечислены мембраны из диоксида кремния CTP и другие неорганические (цеолит, двуокись титана и углерод) мембраны, заявленные для применения в опреснении. Эффективность межслойной мембраны из диоксида кремния RTP сравнима или даже лучше, чем многие результаты, опубликованные для мембран из диоксида кремния CTP, лучше, чем у цеолитовых мембран, и в том же диапазоне характеристик, что и мембраны из диоксида титана. По сравнению с межслойными мембранами недавние разработки карбонизированных мембран CTP с использованием шаблона на основе винила (TEVS) привели к гораздо более высоким потокам воды почти в четыре раза.Кроме того, смешанная мембрана из угольно-глиноземного сплава обеспечивает лучшие потоки воды 10,9 кг · м — 2 ч — 1 . Таким образом, существуют потенциальные возможности для улучшения характеристик мембран из диоксида кремния, не содержащих межслоев, для обессоливания путем использования органических шаблонов с последующей карбонизацией.

Эффективность межслойной мембраны из диоксида кремния RTP сравнима или даже лучше, чем многие результаты, опубликованные для мембран из диоксида кремния CTP, лучше, чем у цеолитовых мембран, и в том же диапазоне характеристик, что и мембраны из диоксида титана. По сравнению с межслойными мембранами недавние разработки карбонизированных мембран CTP с использованием шаблона на основе винила (TEVS) привели к гораздо более высоким потокам воды почти в четыре раза.Кроме того, смешанная мембрана из угольно-глиноземного сплава обеспечивает лучшие потоки воды 10,9 кг · м — 2 ч — 1 . Таким образом, существуют потенциальные возможности для улучшения характеристик мембран из диоксида кремния, не содержащих межслоев, для обессоливания путем использования органических шаблонов с последующей карбонизацией.

Таблица 2. Сравнение характеристик мембран на неорганической основе для опреснения, испытанных при первапорации при концентрации морской воды (NaCl ~ 3,5 мас.%) И комнатной температуре (20-25 ° C)

| Тип мембраны | Водный поток (кг м — 2 ч — 1 ) | Отклонение (мас. %) %) | Каталожные номера |

|---|---|---|---|

| Без прослойки Кремнезем RTP (рН раствора 4) Кремнезем RTP (рН раствора 1) Карбонизированный ЦТФ P123 a кремнезем CTP карбонизированный P123-TEVS b кремнезем CTP Оксид кобальта кремнезем | 2.3 2,0 2,3 9,5 4,6 | ~ 99 & gt; 99 & gt; 99 ~ 99 & gt; 99 | Ван, Ван и др. (2016) Wang, Wang, et al. (2017) Эльма, Ван, Яку и Динис да Коста (2015) Ян и др. (2017) Эльма, Ван, Якоу, Мотузас и др. (2015) |

| С промежуточным слоем Упорядоченный кремнезем Чистый кремнезем Карбонизированное поверхностно-активное вещество C16 кремнезем Кобальт оксид кремнезем | 2.9 6,8 1,7 0,4 | & gt; 99 ~ 98 ~ 97 & gt; 99 | Chua et al.  (2013) (2013) Elma, Yacou, Diniz da Costa, and Wang (2013) Wijaya et al. (2009) Lin, Ding, Smart и Diniz da Costa (2012) |

| Другие неорганические мембраны Цеолит MFI-ZSM-5 Цеолит MFI-S1 Углеродно-глиноземная смешанная матрица Титания | 1,0 2,1 10,9 3,0 | ~ 99 & gt; 99 & gt; 99 ~ 99 | Duke et al.(2009) Drobek et al. (2012) Song et al. (2016) Yacou et al. (2015) |

Силикат — обзор | Темы ScienceDirect

3.3.1 Силикатные слои

Силикатные слои показали себя очень привлекательным армированием для нанокомпозитных систем благодаря своей доступности, низкой стоимости, относительно простой технологичности и эффективности. Наиболее широко изученным типом глинистых наполнителей является монтмориллонит (MMT), гидратированная алюмосиликатная слоистая глина, состоящая из октаэдрического листа гидроксида алюминия с общими краями между двумя тетраэдрическими слоями кремнезема [132]. Нанолистовые материалы из глины MMT имеют толщину приблизительно 1 нм и соотношение сторон 10–10 000, а диапазон площади поверхности составляет 750 м 2 / г. Их диспергирование приводит к межфазному взаимодействию между наполнителем и полимерным материалом, что усиливает передачу напряжения, упрочняя полимерный композит [133].

Нанолистовые материалы из глины MMT имеют толщину приблизительно 1 нм и соотношение сторон 10–10 000, а диапазон площади поверхности составляет 750 м 2 / г. Их диспергирование приводит к межфазному взаимодействию между наполнителем и полимерным материалом, что усиливает передачу напряжения, упрочняя полимерный композит [133].

Нанокомпозиты биополимер / глина часто способствуют значительному повышению механических и барьерных свойств пленок, что очень привлекательно для применения в упаковке пищевых продуктов.Механические свойства нанокомпозитов сильно зависят от содержания наполнителя и межфазного взаимодействия между полимерной матрицей и диспергированной глиной. Барьер для газа и водяного пара зависит от совместимости глины и матрицы, соотношения сторон пластинок глины и структуры нанокомпозита. Повышение барьерных свойств можно объяснить наличием упорядоченных дисперсных силикатных слоев с большими пропорциями внутри полимерной матрицы, которые заставляют молекулы газов и водяного пара следовать извилистому пути, увеличивая длину пути для диффузии и значительно замедляя их проникновение. темп.

темп.

Возможны три типа полимерно-глинистых образований: тактоидные, интеркалированные и расслоенные (рис. 5). Тактоидные структуры образуются из-за низкого сродства глины и полимера. В этом случае полимер не может вставляться между слоями силиката; поэтому полимер и тактоиды глины остаются несмешиваемыми, что приводит к агломерации глины в матрице и плохим макроскопическим свойствам материала. Интеркалированные структуры получают из умеренного сродства полимера к глине.В этом случае межслоевые пространства немного расширяются по мере того, как полимерные цепи проникают через базальное пространство глины, но форма многослойной стопки остается той же. Высокое сродство между полимером и глиной приводит к образованию расслоенных структур. В этих структурах кластеры глины хорошо разделены на отдельные листы в сплошной полимерной фазе [127]. Из-за такого высокого взаимодействия между глиной и полимером расслоенные нанокомпозиты имеют тенденцию проявлять предпочтительные свойства [127, 132]. Создание той или иной структуры зависит от характера компонентов и способа приготовления.

Создание той или иной структуры зависит от характера компонентов и способа приготовления.

Приготовление композитных пленок со слоистыми силикатами и водорастворимыми биополимерами также можно проводить методом литья в растворитель. По этому методу глина сначала замачивается в растворителе, в котором полимер растворим, чтобы набухать и расслаиваться на отдельные тромбоциты. Биополимер и глина смешивают, а затем растворитель удаляют выпариванием или осаждением. Полимер адсорбируется на ламинированных листах, и после удаления растворителя листы снова собираются, слагая полимер сэндвичем, чтобы сформировать, в лучшем случае, упорядоченную многослойную структуру [134].Основным преимуществом этого метода является то, что интеркалированные нанокомпозитные структуры могут быть получены даже для низкополярных или неполярных полимеров [135].

Прямая интеркаляция расплава также является популярным методом образования нанокомпозитов со слоистыми силикатами. Этот метод включает смешивание глины и полимера в расплавленном состоянии выше температуры размягчения полимера либо статически, либо в условиях высокого сдвига с использованием экструдера, смесителя или ультразвукового устройства. В этих условиях, если поверхности достаточно совместимы с выбранным полимером, полимерные цепи мигрируют в галереи между силикатными слоями и образуют интеркалированный или расслоенный нанокомпозит.Подход интеркаляции в расплаве в основном используется для термопластичных нанокомпозитов полимер / глина, в которых полимерная матрица механически перемешивается с помощью обычных методов при повышенных температурах, таких как экструзия или литье под давлением [134, 135]. Нанокомпозитные пленки TPS-глина с интеркалированной и расслоенной структурой были успешно получены с помощью прямого интеркалирования расплава с экструзией [136, 137].

В этих условиях, если поверхности достаточно совместимы с выбранным полимером, полимерные цепи мигрируют в галереи между силикатными слоями и образуют интеркалированный или расслоенный нанокомпозит.Подход интеркаляции в расплаве в основном используется для термопластичных нанокомпозитов полимер / глина, в которых полимерная матрица механически перемешивается с помощью обычных методов при повышенных температурах, таких как экструзия или литье под давлением [134, 135]. Нанокомпозитные пленки TPS-глина с интеркалированной и расслоенной структурой были успешно получены с помощью прямого интеркалирования расплава с экструзией [136, 137].

Альтернативный метод без использования температуры и растворителей — это шаровая мельница.Он состоит из твердофазного перемешивания при температуре окружающей среды, при котором диспергирование глины ускоряется за счет передачи энергии между измельчающими средами (обычно сферами) и смесью полимер / глина, их измельчения и тщательного перемешивания. Mangiacapra et al. Этим методом были получены композитные пленки пектина и ММТ [138]. После эффективного перемешивания компонентов измельченные порошки заливали водой.

Mangiacapra et al. Этим методом были получены композитные пленки пектина и ММТ [138]. После эффективного перемешивания компонентов измельченные порошки заливали водой.

Другой подход к приготовлению нанокомпозитов с силикатными слоями включает полимеризацию in situ, подходящую для синтетических биоразлагаемых полимеров, таких как PLA и поликапролактон.По этой методике мономеры мигрируют в галереи слоистых силикатов, так что полимеризация происходит между чередующимися листами.

Силикаты — Chemistry LibreTexts

Вопросы для обсуждения

- Как классифицировать силикаты?

- Что такое асбестозы?

Здесь представлена фотография кварца, одного из многих силикатов. Сам по себе кварц — очень интересный минерал, который используется во многих технологиях, от ювелирных изделий до часов, компьютеров и научных приборов, потому что кварц является важным пьезоэлектрическим материалом.Продуманное применение пьезоэлектрического эффекта заключается в использовании его вибрационного движения для подачи высоковязких чернил в струйной системе «капля по требованию». Пьезоэлектрические материалы также используются в пьезоэлектрических преобразователях, а также были разработаны методы зуммера для применения пьезоэлектрического материала для преобразования энергии статической волны во вращательное движение. Такой пьезоэлектрический двигатель разработан для применения в наручных часах.

Пьезоэлектрические материалы также используются в пьезоэлектрических преобразователях, а также были разработаны методы зуммера для применения пьезоэлектрического материала для преобразования энергии статической волны во вращательное движение. Такой пьезоэлектрический двигатель разработан для применения в наручных часах.

Силикаты — самый крупный, самый интересный и сложный класс минералов, чем любые другие минералы.Примерно 30% всех минералов составляют силикаты, и по оценкам некоторых геологов, 90% земной коры состоит из силикатов, материала на основе SiO 4 4-. Таким образом, кислород и кремний — два самых распространенных элемента в земной коре.

Силикаты основаны на основном химическом элементе SiO 4 4- , анионной группе в форме тетраэдра. Центральный ион кремния имеет заряд положительных четырех, в то время как каждый кислород имеет заряд отрицательных двух (-2), и, таким образом, каждая связь кремний-кислород равна половине (½) полной энергии связи кислорода. Это условие оставляет атомам кислорода возможность связываться с другим ионом кремния и, следовательно, связывать один тетраэдр SiO 4 4- с другим.

Это условие оставляет атомам кислорода возможность связываться с другим ионом кремния и, следовательно, связывать один тетраэдр SiO 4 4- с другим.

В крайнем случае тетраэдры расположены правильно, упорядоченно, образуя трехмерную сеть. Кварц является такой структурой (см. Диаграмму), а ее формула — SiO 2 . Если диоксид кремния в расплавленном состоянии охлаждается очень медленно, он кристаллизуется при температуре замерзания. Но если расплавленный кремнезем охлаждается быстрее, образующееся твердое вещество имеет беспорядочную структуру, которая называется стеклом , часто также называемым кварцем .{4 -} \) звеньев, которые связаны друг с другом атомами кислорода.

Ортосиликаты

Ортосиликаты — это минералы, состоящие только из отдельных частиц SiO 4 4-. Катионы — это некоторые другие металлы. Например, ортосиликатами являются следующие минералы:

Ионы Be и Zn тетраэдрически связаны с кислородом силиката в этих двух минералах: фенаките, Be 2 SiO 4 и виллемите, Zn 2 SiO 4 . В оливине (Fe, Mg) 2 SiO 4 катионами являются либо Fe 2+ , либо Mg 2+ . Эта формула предполагает, что этот минерал представляет собой смесь силикатов железа и магния. Эти катионы октаэдрически координированы с атомами кислорода силиката. Чистая соль Fe 2 SiO 4 называется фаялитом, а Mg 2 SiO 4 — форстеритом.

В оливине (Fe, Mg) 2 SiO 4 катионами являются либо Fe 2+ , либо Mg 2+ . Эта формула предполагает, что этот минерал представляет собой смесь силикатов железа и магния. Эти катионы октаэдрически координированы с атомами кислорода силиката. Чистая соль Fe 2 SiO 4 называется фаялитом, а Mg 2 SiO 4 — форстеритом.

Пиросиликаты

Когда две единицы SiO 4 4- связаны вместе, они образуют группу пиросиликата , Si 2 O 7 6-.Например, тортвейтит, Sc 2 Si 2 O 7 представляет собой пиросиликат.

Кольцевые и цепные силикаты

Когда два кислородных звена SiO 4 4- делятся с другими звеньями SiO 4 4- , силикаты образуют кольцо или бесконечную цепочку. Стехиометрия силикатов становится (SiO 3 ) n 2n- . Бенитоит BaTi (SiO 3 ) 3 содержит три кольца кремнезема, но это релаксированные 6-атомные кольца

Бенитоит BaTi (SiO 3 ) 3 содержит три кольца кремнезема, но это релаксированные 6-атомные кольца

SiO 2

/ \

О О

| |

O 2 Si SiO 2

\ /

О

Драгоценный камень берилл Be 3 Al 2 (SiO 3 ) 6 содержит кольца из шести кремнеземов.

Рис. 1. Местонахождение бенитоита: месторождение драгоценных камней Далласа (рудник Бенитоит; рудник драгоценных камней Бенитоита; рудник драгоценных камней), район Далласского рудника драгоценных камней, район истоков реки Сан-Бенито, район Нью-Идрия, хребет Диабло, округ Сан-Бенито, Калифорния, США. изображение использовано с разрешения Википедии. Одноцепочечный кремнезем называется пироксенами . Было показано, что некоторые синтетические метасиликаты Na 2 (SiO 3 ) содержат силикаты с простой цепью (SiO 3 ) n , в которых связи Si-O типа Si-O-Si составляют 168 нм. , с углами Si-O-Si 137 o .Связи Si = O короче, 1,57 нм. Природные пироксены включают энстатит, MgSiO 3 , диопсид, CaMg (SiO 3 ) 2 и жадеит, NaAl (SiO 3 ) 2 .

, с углами Si-O-Si 137 o .Связи Si = O короче, 1,57 нм. Природные пироксены включают энстатит, MgSiO 3 , диопсид, CaMg (SiO 3 ) 2 и жадеит, NaAl (SiO 3 ) 2 .

Силикаты с двойной цепью

Силикаты с двойной цепью называются амфиболами , здесь показана часть двойной цепи, такая же, как двойная цепь, показанная в Inorganic Chemistry by Swaddle. Эти цепи имеют стехиометрию (Si 4 O 11 ) n 6n .Вы можете легко определить одну такую единицу на схеме. Таким минералом является тремолит, Ca 2 Mg 5 (Si 4 O 11 ) 2 (OH) 2 .

Настоящие асбесты, такие как крокидолит или голубой асбест, состоят из силикатов с двойной цепью. Асбестозы были идентифицированы как канцерогены, и с тех пор его применение было ограничено из-за запрета на ограничение его воздействия на население. Большинство промышленных асбестозов — это хризотил, который, как мы увидим ниже, содержит слои силикатного листа.

Большинство промышленных асбестозов — это хризотил, который, как мы увидим ниже, содержит слои силикатного листа.

Силикаты с листовой структурой

Листовые силикаты называются филлосиликатами (филло означает листоподобные). Эти силикаты легко раскалываются (как и графит). Тальк представляет собой типичный листовой силикат, Mg 3 (OH) 2 (Si 2 O 5 . Тальк является основным ингредиентом мыльного камня (стеатита).

На схеме ниже показано расположение листов брусита, Mg (OH) 2 , в котором листы состоят из октаэдров Mg (OH) 6 с общими углами.В хлорите бывает два типа листов. Половина листов такая же, как у брусита, но половина листов брусита зажата между листами силикатов. Тальк состоит только из прослоенных листов.

Диаграмма взята из серии полисомов, в которой обсуждаются листовые силикаты.

Серпентин, Mg 3 (OH) 4 Si 2 O 5 , имеет изогнутые листы.

Хризотил технический асбест представляет собой листовой силикат, но листы скручены, как трубка.Эти трубки выглядят как волокна, и их обычно называют асбестом.

Силикаты с трехмерным каркасом

Как упоминалось ранее, блоки SiO 4 4- могут разделять каждый кислород с другими блоками, образуя трехмерную сеть, и кварц имеет такую структуру. Здесь показана часть такого каркаса. В этой конфигурации стехиометрия снижается до SiO 2 , который часто называют кремнеземом . Коллекция мелких кусочков кварца — это песок.

См. Анимированную иллюстрацию кольцевой структуры Боба Хэнсона.

Кварц — группа минералов.

Асбестозы?

Асбест — это название, применяемое к шести природным минералам, которые добываются из земли. Различные виды асбеста:

- Амозит

- Хризотил

- Тремолит

- Актинолит

- Антофиллит

- Крокидолит

Из этих шести чаще всего используются три. Хризотил (белый) является наиболее распространенным, но довольно часто можно встретить . Амозит (коричневый / кремовый) или Крокидолит (синий). Асбест — негорючий волокнистый материал, который используется для изготовления изоляционного материала клемм, тормозных накладок, строительных материалов и фильтров. При смешивании с цементом он усиливает механическую прочность бетона. Он разлагается из-за потери воды и при высокой температуре образует форстерит и кремнезем.

Хризотил (белый) является наиболее распространенным, но довольно часто можно встретить . Амозит (коричневый / кремовый) или Крокидолит (синий). Асбест — негорючий волокнистый материал, который используется для изготовления изоляционного материала клемм, тормозных накладок, строительных материалов и фильтров. При смешивании с цементом он усиливает механическую прочность бетона. Он разлагается из-за потери воды и при высокой температуре образует форстерит и кремнезем.

Пример 1

Какова стехиометрия бесконечной цепочки силикатов, если два атома кислорода разделяют с соседними звеньями?

Решение

Можем сначала нарисовать такую цепочку:

О О О О О О О О О О О О Si Si Si Si Si Si / \ / \ / \ / \ / \ / \ / О О О О О О О

На этой диаграмме основная единица выделена жирным шрифтом, а стехиометрия, очевидно, представляет собой SiO 3 .

ОБСУЖДЕНИЕ

Есть ли другой тип цепочки, удовлетворяющий условиям, заданным в вопросе? Если вы работаете с трехмерными моделями, вы, вероятно, понимаете, что это единственный способ построить единую цепочку. Бесконечные цепочки и кольцевые структуры имеют одинаковую стехиометрию.

Вопросы

- Каков химический состав кварца?

Решения

- SiO 4

Навык —

Опишите основной элемент силиката SiO 4 4- и его универсальность в соединении друг с другом или друг с другом. - SiO 2

Навык —

Определите единицы, используемые для строительства конструкции. - Тетраэдры образуют трехмерную сеть, подобную сетке алмаза, но со связями Si-O-Si в местах связей C-C алмаза.

Skill —

Эти диаграммы возраста обсуждаются в ходе лекций. - Минералы, состоящие из одиночного SiO 4 4- единиц.

Навык —