Вопросы, рассмотренные в материале:

- Как работает лазерная резка

- Виды лазерной резки

- Плюсы и минусы лазерной резки металла

- Нюансы использования лазерной резки для некоторых металлов

- Параметры качества лазерной резки

- Как можно улучшить качество лазерной резки

Понимание того, как работает лазерная резка, необходимо для проведения работ этим способом или их оценки. Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Помимо вышеперечисленного, лазерная резка некоторых металлов имеет свои особенности, так же для проведения этих работ нужны определенные знания по настройке оборудования. Только все это вместе поможет получить качественные изделия.

Как работает лазерная резка

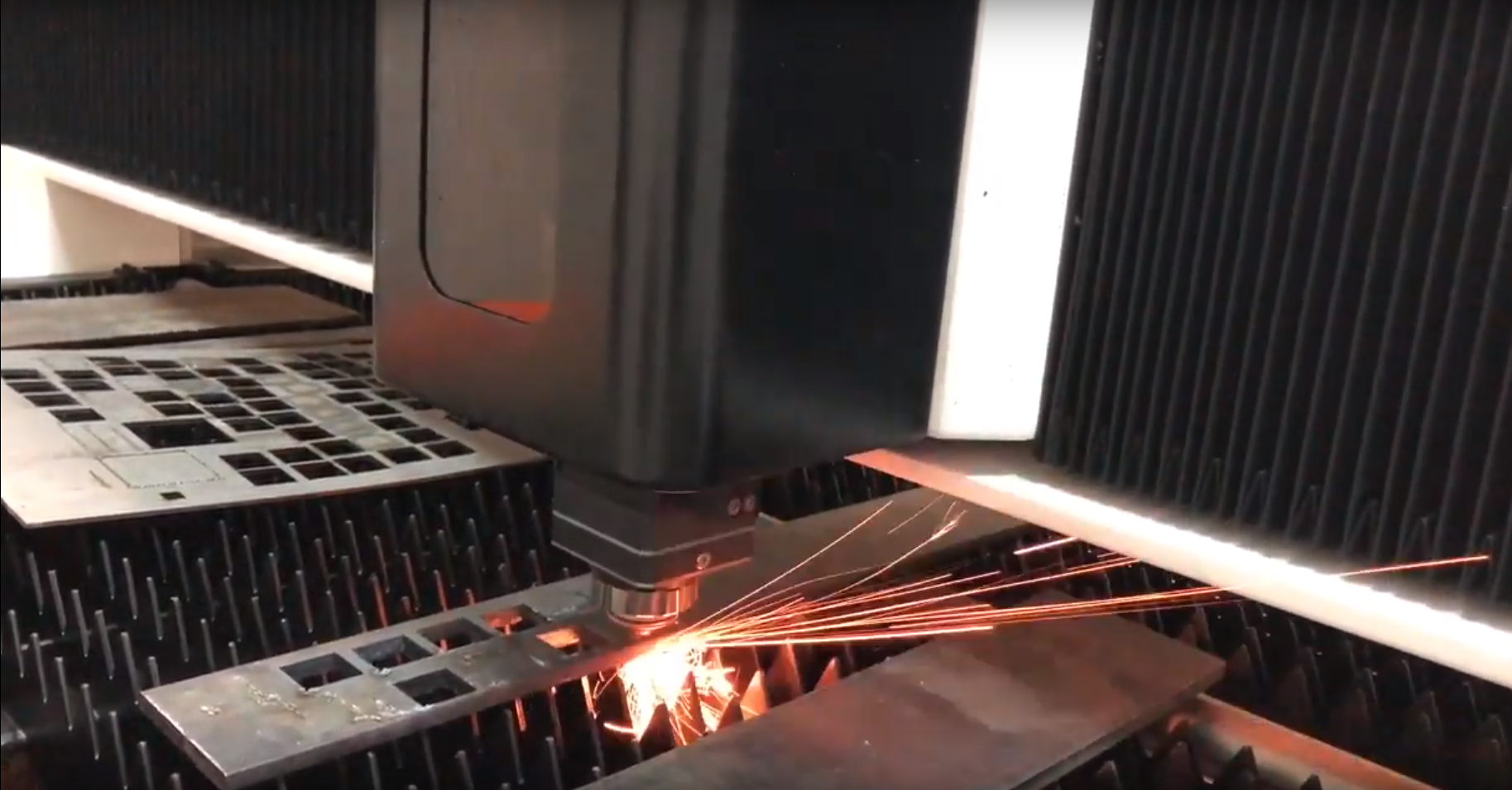

Само название «лазерная резка» раскрывает нам суть процесса, который заключается в резке металла лазерным лучом, испускаемым специальной установкой. Луч лазера имеет ряд свойств, позволяющих его сфокусировать на обрабатываемой поверхности, при этом пучок будет нести энергетический заряд высокой плотности. Под его воздействием практически любой материал активно сгорает, плавится, испаряется и пр. – в общем, разрушается.

Энергия луча с плотностью 108 Ватт на 1 см2, создаваемого станком для лазерной резки, концентрируется на поверхности металла. Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

В отличие от волн света, лазерный луч имеет постоянные длину и частоту волны. Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Еще одним свойством лазерного луча является очень высокая его направленность, а также маленький угол расходимости. Это свойство помогает оборудованию создать фокусированный лазерный луч высокого уровня.

Следующее важное свойство лазерного луча – его когерентность. Суть его заключается в согласованности большого количества волновых процессов, происходящих в луче, а также в их резонансе по отношению друг к другу. Это позволяет значительно повысить суммарную мощность излучения.

Под влиянием луча поверхность металла очень быстро нагревается и затем плавится, оставляя ровный рез.

Благодаря ряду факторов, одним из которых является теплопроводность, зона плавления металла быстро распространяется вглубь заготовки. Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Существует два вида лазерной резки металла:

- Плавление.

- Испарение.

Испарение металла предполагает работу оборудования большой мощности, вследствие чего возникают большие затраты энергоресурсов. Это далеко не всегда экономически целесообразно. Кроме того, этот способ не подходит для обработки толстых заготовок, что отражено в достаточно строгих требованиях к резке. Поэтому его применение ограничивается резкой тонкостенных изделий.

Лазерная резка способом плавления металла используется значительно чаще. В последнее время ее усовершенствовали использованием различных газов, таких как воздух, кислород, азот или инертные газы. Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Новшество позволило снизить затраты энергии, увеличить скорость резки и применять оборудование малой мощности для обработки более толстого материала. Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Рассмотрим ряд преимуществ, которые позволяют применять кислород как вспомогательный газа для проведения лазерной резки:

- окисление металла активизируется и дает возможность уменьшить его отражающую способность;

- увеличивается тепловая мощность зоны обработки из-за более активного процесса горения металла в кислородной среде;

- кислород, подаваемый под давлением, способствует выдуванию из зоны обработки продуктов сгорания и небольших частиц металла, что упрощает поступление новых волн газа в зону реза.

Виды лазерной резки

Интенсивность излучения, состав газа, используемого для проведения работ и давление при обработке различных металлов должны отличаться. Поэтому были разработаны несколько разновидностей резки.

1. Лазерно-кислородная резка.

Кислород, используемый в данном виде обработки, является режущим газом. В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

Особенностями проведения работ с помощью данного вида лазерной резки являются скорость работы и диаметр сфокусированного луча, которые влияют на ширину разреза. Одновременно диаметр луча меньше, чем диаметр струи кислорода (как правило от 1 до 2 мм). Рез становится уже при возрастании скорости и снижении толщины заготовки. Разрез имеет минимальную ширину чуть менее 100 мкм. Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

Давление в процессе разрезания тонкого листа достигает 3-4 атм, а при увеличении толщины до 25 мм и более она становится около 0,3 мм. Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Для работы с листами стали большой толщины имеет смысл использовать получившую в последние годы широкое распространение технологию, при которой луч лазера греет поверхность металла до достижения им температуры +1 000 °С, после чего в ход идет струя кислорода, которая со сверхзвуковой скоростью режет металл. Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Сверхзвуковая кислородная струя формируется большим давлением, достигающим 6–10 атм. Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Рекомендовано к прочтению

3. Лазерная резка в инертном газе.

Если нельзя допускать окисления краев обрабатываемого металла, то прекрасно работает технология лазерной резки в инертном газе. Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Скорость проведения работ в среде инертного газа, а им может быть аргон, использующийся при резке титана, или азот, применяемый в иных случаях, достаточно низкая. Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

4. Лазерное термораскалывание стекла.

Данная технология хорошо работает для резки хрупких и ломких материалов, таких как стекло. Луч лазера нагревает материал неравномерно, а затем струя инертного газа работает на его охлаждение. В итоге образуется трещина. Направлением ее продвижения можно управлять, перемещая источник тепла вдоль поверхности материала. Результат работ – гладкая ровная грань.

5. Сублимационная резка (испарительная лазерная).

При необходимости минимизации теплового воздействия на подложку применяют технологию сублимационной резки. Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Следовательно, лазерно-кислородная технология является наиболее распространенным и стандартным видом резки материалов. Остальные виды носят специфический характер и решают отдельные задачи.

Плюсы и минусы лазерной резки металла

Использование технологии лазерной резки материалов происходит повсеместно в разных отраслях промышленного производства, таких как авиация, машиностроение, медицина и пр. Причина скрывается в ее преимуществах, таких как:

- высокоточная резка металлов;

- оборудование для лазерной резки работает над созданием криволинейных конструкций всех степеней сложности, а также объемных деталей и фасонных изделий;

- в процессе работы не происходит нагрев поверхности заготовки;

- образуется рез высокого качества;

- не происходит деформации материала в ходе работе;

- нет механического воздействия на заготовку;

- используется бесконтактный метод работы;

- технология справляется с созданием даже хрупких и сложных деталей;

- работа ведется без образования пыли;

- технология прекрасно зарекомендовала при работе с любыми металлами, в том числе имеющих высокий уровень теплопроводности, и их сплавов;

- возможно выполнение работы в автоматическом режиме;

- способ используется для резки не только металлов, но также пластика и дерева, картона, текстиля и кожи, иных материалов;

- продукция выходит качественной и не требующей дополнительной обработки;

- метод практически идеален для работы с легко деформирующимися в процессе механической работы заготовками;

- зона нагревания поверхности изделия минимальна;

- не происходит перегрева изделий во время работы;

- сроки производства очень короткие;

- оборудование чрезвычайно просто управляется.

Помимо достоинств, у технологии есть и недостатки. Ими являются высокая стоимость по сравнению с иными видами, неравномерная скорость изготовления и жесткие ограничения по размерам обрабатываемой заготовки. Лазерной резке можно подвергнуть листы с габаритами не более чем 15х30 м. Еще одним ограничением является толщина материала – заготовка не должна быть толстостенной. Также необходимо обязательно учитывать, что тип лазера сильно влияет на эффективность резки и иные параметры.

Для получения качественного изделия требуется доверить работу профессионалам. А неправильная работа оборудования может привести к пережогу металла.

Нюансы использования лазерной резки для некоторых металлов

Высокая теплопроводность алюминия и плохая способность поглощать луч лазера из-за оптических и теплофизических характеристик металла определяют особенности его обработки.

Все это приводит к сложностям в раскрое металла. Аппаратура работает на компьютерном управлении и легко настраивается.

При работе с алюминием мощность луча лазера должна быть больше, чем для иных материалов.

Впрочем, на показатели мощности и скорость работ большое влияние оказывают толщина металла, а также процент алюминия, содержащийся в обрабатываемом материале.

Давайте рассмотрим, как работает лазерная резка данного металла. Она происходит на различном по режимам работы и мощности оборудовании твердотельного типа, а также на газовых устройствах.

Последние являются более мощными, могут работать импульсно или в непрерывном режиме.

А твердотельное оборудование, как правило, работает в точечном (импульсном) режиме.

Технологический процесс имеет ряд особенностей. Алюминий лучше режет лазерный луч, чем обычное оборудование для резки металла. Причина в том, что при работе лазером оборудование не касается заготовки, в отличие от иной аппаратуры.

Лазерный луч представляет собой сфокусированный пучок света, с помощью которого происходит резка. Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Качественного результата можно добиться, проводя работу с меньшей скоростью. Поскольку она исключает любые деформации, как большие, так и маленькие.

Для исключения каких-либо шероховатостей на кромках реза, даже незначительных, при работе оборудования используется азот.

На аппаратура установлено программное обеспечение, которое дает возможность проводить сверхточную работу высокого качества. Кроме того, заготовку не надо закреплять перед началом работ, поскольку физический контакт между оборудованием и изделием отсутствует. Деталь лежит на поверхности без движения.

Автоматическое оборудование работает следующим образом: в компьютер вносится чертеж, выставляются требуемые параметры, далее ожидается окончание резки.

Латунь – это сплав красной меди и цинка. Хрупкость и твердость сплава определяются процентным содержанием цинка в нем – чем больше этого металла, тем выше данные показатели. Однако увеличение количества цинка ведет к непригодности использования латуни в технических целях, поскольку она практически не поддается резке. Установлено, что цинка в латуни может быть не более 42 %.

Латунь имеет высокую температуру плавления, поскольку сплав двухкомпонентный, то есть состоит из цинка и меди. Температура, необходимая для плавки латуни, как правило, имеет диапазон от +880 °С до +950 °С. Помимо этого, латунь обладает значительной теплопроводностью, устойчивостью к излучению лазера и повышенной твердостью.

Настройка промышленного лазерного станка зависит от толщины обрабатываемой латунной заготовки:

- для латуни толщиной менее 5 мм используют импульсный режим;

- если заготовка имеет толщину от 5 до 12 мм, то применяют плазменный режим резки.

Импульсный режим нагревает поверхность с короткими перерывами (импульсами), а не постоянно. Таким образом, уменьшается участок нагрева, что приводит к минимизации ширины реза и более высокому качеству краев. При резке латуни, которая имеет большую отражающую способность, оборудование работает в импульсном режиме, выдавая небольшую мощность лазерного луча при пороговой интенсивности.

Расплавный (плазменный) режим позволяет равномерно воздействовать теплом на зону разреза. Луч лазера раскаляет металл с помощью инертного газа. Плазма, которая образуется в ходе работы, сохраняет температуру по всей толщине заготовки.

Если торец изделия имеет шероховатость или пористость, это можно убрать с нижней стороны изделия. Лист меди очень плохо поглощает излучение. А оборудование для резки работает с малой скоростью. Помимо точного выбора режима работы, необходимо правильно выполнять условия лазерной резки листов металла различной толщины. Они различаются для алюминия, сталей, меди, а также сплавов ее с оловом, то есть бронзы, и с цинком, то есть латуни.

Качественный результат получается при использовании волоконных установок или Nd:YAG лазеров, имеющих длину волны 1,06 мкм. CO2-лазеры для резки латуни не годятся, поскольку ее поверхность их полностью отражает.

Параметры качества лазерной резки

Показателями качества резки металла являются шероховатость, ширина реза, глубина воздействия температуры, неперпендикулярность краев, точность выполнения деталей, грат на кромках. На них оказывают влияние толщина и вид обрабатываемого металла, скорость резки, вспомогательный газ, а также параметры излучения лазера. Для определенной толщины материала подбирают скорость обработки, которая должна приближаться к максимальной, но сохранять наилучшие показатели качества резки.

Качество резки значительно ухудшается с увеличением диаметра сфокусированного излучения, и, как следствие, увеличивается толщина расплава передней поверхности.

Положение фокальной плоскости резака относительно детали значительно влияет на качество обработки. Ее либо заглубляют на 1/3 толщины материала, либо располагают прямо на поверхности. Допустимые отклонения фокальной плоскости от установленного положения должны быть от 0,1 до 0,5 мм. Причем для тонких листов металла выбирают более жесткий показатель. В процессе работы допускается замена кислорода воздухом. Для заготовок толщиной более 3 мм это приводит к сужению ширины реза на 20–40 %. Но на нижнем краю заготовки возрастает количество грата. Это, а также уменьшение скорости работы приводят к углублению зоны термического воздействия.

Шероховатость поверхности реза имеет свою величину, которая характеризуется частотой повторений, наклоном бороздок, глубиной, и изменяется в зависимости от толщины заготовки. У верхнего края находится зона с минимальной глубиной бороздок. Они появляются на верхнем краю и распространяются вглубь материала из-за периодического разрушения. В зоне, которая располагается ниже, бороздки имеют большую глубину по причине одновременного влияния луча лазера и вспомогательного газа.

Непосредственно у нижнего края реза находится участок, где бороздки имеют максимальное отставание (наклон) в сторону, противоположную резке. Образуются они из-за воздействия вспомогательного газа и жидкого стекающего металла на кромку обрабатываемого материала. На поверхности реза глубина бороздок становится меньше при возрастании скорости резки и плотности мощности. Глубина, на которую заготовка прогревается, и ширина реза зависит от одних и тех же параметров. Это скорость резки и диаметр сфокусированного луча.

На качество резки неметаллических заготовок оказывают влияние все те же параметры, что и на металлические, с одним исключением – они значительно менее подвержены воздействию излучения. Например, над разлагающимися материалами лазерное оборудование работает с меньшей плотностью излучения. При одинаковой толщине со сталями ширина разреза больше в 1,5–2 раза, шероховатость меньше – имеет размер в 30–40 мкм. Кромки срезов стеклотекстолита, дерева, винипласта, кожи или резиностеклопластика (разлагающихся материалов) покрываются обугленным слоем толщиной от 0,5 до 1,0 мм. Если деталь является электроизолятором, то такой слой следует убрать.

Несмотря на то, что точность резки является комплексным параметром качества, она на 50–80 % определяется точностью работы оборудования, а также погрешностями в технологии обработки. Толщина заготовки, а также ее последующее предназначение определяют требования к точности резки. В большинстве случаев, допуск должен составить 0,1–0,5 мм.

Технологическая точность во многом зависит от следующих параметров качества: ширины разреза, неперпендикулярности краев, шероховатости среза. В ГОСТах 26940–86 и 5614–74 описывается необходимая для термической резки (которая включает и газолазерную) точность оборудования с числовым программным управлением (ЧПУ). Для окружностей с диаметром 50 см и квадратов, имеющих стороны 50 см, показатель максимальных отклонений от номинала должен быть 0,1–0,25 мм с обе стороны. На углах деталей максимальные отклонения размеров контуров увеличиваются вдвое.

Как можно улучшить качество лазерной резки

1. Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Каждому типу лазера соответствует своя процедура очистки. Работая с дисковым или волоконным лазером, специалистам следует очищать стекло, которое защищает линзы режущей головки.

Операторам, работающим с углекислотным лазером, необходимо чистить линзы. Профессионалы производственной сферы при очистке лазера отдают предпочтение полировке Topol polish от фирмы TRUMPF. Однако большое количество специалистов даже не знают, как с ней работать. Случается, что линзы серьезно поцарапаны. И вместо регулярной полировки работники покупают новую линзу. Но частая замена – очень дорогое удовольствие.

Как правильно работать с полировкой для линз? Нельзя сильно давить на линзу, поскольку могут появиться царапины. Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Работать надо круговыми движениями, нанося полировку в умеренном количестве.

Для правильной полировки линзы специалист должен знать и видеть все ее недостатки. Рекомендуется дополнить оборудование углекислотного лазера дорогостоящим поляризатором, стоимость которого исчисляется сотнями долларов. Несмотря на высокую цену аппарата, его работа с лихвой окупит вложенные средства, причем очень быстро.

Специалисту, работающему с лазером, необходимо разместить линзу на устройстве, освещающем ее ярким светом снизу. Больше всего аппарат своей работой напоминает школьный проектор. При повороте линзы аппарата, он поляризует линзу лазера, размещенную наверху. Таким образом можно увидеть все ее недостатки: царапинки, внутренние трещины и пр.

2. Необходимо проверить фокусировку (центрацию) сопла.

Для проверки специалист должен пробить натянутую ленту. В течение секунды он направляет на нее луч лазера небольшой мощности, после чего осматривает отверстие и место его нахождения.

Работник освещает ленту, пытаясь понять, насколько точно в центре расположено отверстие. Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Точная центрация сопла позволяет увеличить скорость на 20–80 % от начальной при правильности остальных настроек.

3. Необходимо регулярно проверять фокус.

Большая часть современного оборудования позволяет осуществлять автоматический тест фокуса. А на старых моделях станков производители рекомендовали делать тесты различными способами. На некоторых станках используется «световой тест».

Примером может служить старый аппарат Mazak. В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

От работника требуется отыскать тончайшую полоску на тестовом образце, после чего удостовериться, что для этой полоски фокус контроллера равен 0. Если тончайшей полоске соответствует цифра 3, специалист перемещает точку фокуса на 3 мм и вновь возвращается к тесту. Операция проводится до тех пор, пока тончайшая полоска не будет соответствовать нулю.

При работе с лазером необходимо изучить такие факторы, как расход газа или применение в углекислотных системах дополнительной защиты оптики. Впрочем, рассмотренные нами принципы – всего лишь отправная точка, с которой можно начать настройку необходимых условий резки. В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная резка металла в Москве

Лазерный луч сфокусированный на поверхность металла в пятно малых размеров вызывает локальный нагрев материала, приводящий к его испарению и плавлению. Образующиеся жидкая и газообразная фазы металла удаляются путем продувки зоны реза ассистирующим газом. При лазерной резке рез получается узким, термическая зона минимальна, воздействие идет только на конкретный участок без нагрева остального объема и нарушения его структуры и свойств.

Применение технологии лазерной резки практически исключает механические повреждения обрабатываемого материала. Деформация материала незначительная, что делает возможной высокоточную обработку легко деформируемых, нежестких материалов. Современное автоматизированное компьютерное управление позволяет получать заготовки и изготавливать детали с контуром высокой степени сложности. В отличие от штамповки и фрезеровки, после лазерной резки отсутствуют микротрещины и остаточная деформация.

На нашем технологическом участке, выполняющем услуги резки металлов в настоящее время используются следующие лазерные машины:

- МЛ4 и МЛ3 на основе твердотельных импульсных лазеров с ламповой накачкой

- Лазерная машина МЛ35 -020 с волоконным лазером мощностью 2000 Вт и размером координатного стола 1500х3000мм.

- Лазерная машина МЛ35-015 Компакт с повышенной точностью, с размером координатного стола 1200х1200мм.

Компания «Лазеры и Технологии» оказывает предприятиям Москвы, области и прилегающих регионов услуги лазерной резки листовых металлов: черных и нержавеющих, электротехнических сталей, алюминия, латуни, меди, титана, тугоплавких металлов и др. Выполняем работы по приемлемой стоимости, в чем вы легко убедитесь, ознакомившись с прайсом на эти и другие услуги. Современное лазерное оборудование позволяет обрабатывать металл с высокой точностью и минимумом отходов.

Технология раскроя

Лазерная резка металлов представляет собой воздействие на материал сфокусированного луча высокой мощности, управляемого компьютером. В зоне воздействия металл плавится, сгорает и испаряется, в результате чего образуется тонкая, ровная линия реза, требующая минимальной последующей обработки. Лазерный раскрой широко применяется в машиностроении, приборостроении, на предприятиях электротехнической и электронной промышленности и в ряде других отраслей. Это оптимальная технология для изготовления из листового металла конструкционных деталей, а также корпусов приборов, шаблонов, трафаретов, элементов рекламных конструкций, интерьерного декора, мебельной фурнитуры, изделий сельскохозяйственной техники и т. д.

Почему за услугой нужно обратиться к нам

- «Лазеры и Технологии» – компания с более чем 20-летним опытом работы, обладающая обширным парком специализированного оборудования. Высококвалифицированные сотрудники эффективно решают задачи любой сложности.

- Мы выполняем не только лазерную резку металлов, но и ряд сопутствующих операций – гибку, сварку, гальваническую антикоррозионную обработку, окрашивание, монтаж дополнительных элементов, нанесение надписей, гравировку и др.

- Изготавливаем крупные партии деталей, мелкосерийные и даже единичные заказы, в зависимости от потребностей вашего предприятия.

- Выполняем, по желанию заказчика, полный цикл работ, от разработки документации до конечной сборки изделия.

- Хорошо знаем специфику выполнения заказов для разных отраслей промышленности в том числе для приборостроения и микроэлектроники.

- Устанавливаем доступные цены за метр реза, а также изготовление единичного изделия.

Позвоните нам или напишите на электронную почту, чтобы получить бесплатную консультацию нашего специалиста, обсудить нюансы обработки и условия выполнения заказа.

Вопросы, рассмотренные в материале:

- Что собой представляет лазерная резка металла

- В чем преимущества и недостатки резки металла лазером

- Какое оборудование используется для резки металла лазером

- Каковы особенности лазерной резки в зависимости от вида металла

Описываемый метод предполагает раскрой материала с помощью высокомощного лазерного луча. Во время подобной обработки на лист металла воздействуют высокие температуры, за счет чего удается быстро получить аккуратный результат. Резка металла лазером позволяет создавать оригинальные, необычные формы, которых не так просто добиться за счет механического воздействия. Данная технология является одной из самых современных и передовых в сфере обработки металлов.

Что собой представляет резка металла лазером

Лазер относят к самым ярким и ключевым изобретениям XX века. Интересно, что достаточно долго для него не могли найти практического применения и даже называли устройством, которое само ищет задачи для решения. С другой стороны, машиностроительные компании уже давно применяют резку металла лазером. Первыми в этом деле стали судостроительные верфи, авиационные заводы и крупные автомобильные концерны, которые стремились повысить производительность труда. Рост конкуренции привел к тому, что были созданы инновационные обрабатывающие центры с совершенно новыми системами воздействия на процесс работы.

Первый лазер появился в 1960 году, его основным элементом был рубин, а сам аппарат работал в инфракрасном диапазоне. Развитие прикладной квантовой науки шло по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов, а основной целью было получение мощного и при этом управляемого луча. Ученые искали новые рабочие среды, создавали лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Каждый знает из школьного курса физики о том, что сфокусированный свет способен оказывать мощное тепловое воздействие. Знакомый каждому с детства трюк с лупой показывает, каким сильным может быть простой преломленный солнечный луч. Принцип действия лазера проще понять, если перевести его название с английского: «усиление света вынужденным излучением». Иными словами, речь идет о световом излучении, вызванном атакой фотонов на рабочую среду с усилением посредством ответной реакции. Если максимально упростить определение, то данную разновидность резки можно назвать процессом, при котором зона реза нагревается, после чего материал разрушается.

Благодаря системе оптических призм и зеркал световой поток превращается в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера определяет активатор и сложность резонирующих систем. Первичное активное вещество может находиться в любом агрегатном состоянии: твердом, газообразном, жидком или в виде плазмы.

Для накачки первичных световых атомов используют разные способы: может применяться сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Основной характеристикой хорошего прибора считается стабильность светового луча и его точная фокусировка.

Для резки металла лазером используют два способа:

- плавление;

- испарение обрабатываемого металла.

Второй подход требует использования оборудования с более высокой мощностью, что вызывает немалые затраты энергии. Такие расходы не во всех случаях оказываются экономически оправданы. Кроме того, метод испарения подходит только для резки деталей небольшой толщины.

Большое количество ограничений, существующих для второго способа, привело к тому, что наибольшую популярность завоевала резка металла лазером с помощью плавления. Сейчас данную технологию стараются сочетать с использованием инертных газов, а также кислорода, азота, воздуха. Для этого применяют специальные установки, направляющие газ в рабочую зону.

Рекомендовано к прочтению

Таким образом, значительно снижается потребление энергии, ускоряется процесс резки, удается снизить мощность используемого оборудования при обработке даже толстых материалов. Однако данную технологию сложно назвать просто лазерной резкой, тут речь идет, скорее, о газолазерном методе.

Плюсы и минусы резки металла лазером

Самые разные сферы промышленности сегодня включают лазеры в свой процесс производства. Данная технология позволяет добиться высокой точности раскроя и создавать наиболее сложные контуры, поэтому в разы превосходит механическую обработку фрезами, ножовочными полотнами, ленточными пилами. Немаловажно, что резка металла лазером упрощает производство и его разработку.

Достоинства данной технологии:

- высокая точность;

- резка без нагрева изделий;

- простота в управлении;

- высокое качество реза;

- отличное качество продукции;

- отсутствие деформации листа материала в процессе резки;

- обработка без механического контакта с изделием;

- бесконтактный раскрой;

- возможность резки металлов с высокой теплопроводностью;

- производство достаточно сложных и хрупких изделий;

- автоматизированный раскрой;

- отсутствие пыли;

- возможность резки дерева, пластика, ткани, картона, кожи;

- обработка легко деформируемых материалов;

- невозможность перегрева материала;

- короткие сроки изготовления деталей;

- малая зона теплового воздействия;

- изготовление сложных и объемных конструкций.

Если вы хотите купить лазер для резки металла, нужно понимать, что у данной технологии обработки есть и минусы:

- отсутствие возможности использования при резке листов большой толщины;

- относительно высокая цена;

- привязанность большинства параметров, в том числе эффективности, непосредственно к типу лазера;

- ограничения по толщине;

- отсутствие возможности пуклевки, вытяжных работ, жалюзовки;

- непостоянная скорость производства;

- ограничение по габаритам – допускается резка листов не более 1500х3000 мм;

- порча материала при неправильной эксплуатации.

Безусловно, рано сбрасывать со счетов традиционные методы резки, ведь у них немало достоинств, в том числе низкая стоимость. Однако существующие недостатки не помешали лазерной резке приобрести большую популярность на производствах. Дело в том, что в этом случае достигается наиболее высокое качество заготовки.

Режимы лазерной резки металла

Резка лазером осуществляется в трех режимах, каждый из которых является наиболее выигрышным в определенной ситуации.

- Испарение. Данный режим предполагает высокую интенсивность излучения, при которой потери тепла от теплопроводности близки к минимуму. Резка такого типа производится при помощи твердотельных лазеров для резки металла в пульсирующем режиме. На самом деле данный метод металлообработки используется нечасто.

- Плавление. В этом случае обрабатываемый материал не горит, а расплав выносится из зоны реза при помощи струи технологического газа (N, Ar, пр.). Такая технология используется для резки меди, алюминия, их сплавов, поскольку при взаимодействии с кислородом они образуют тугоплавкие окислы. Отметим, что с этими металлами справляется лишь луч высокой мощности.

- Сгорание и интенсивное окисление. За счет окисления излучение поглощается, уменьшается зона обработки, равномерно удаляются образующиеся в процессе резки отходы. Всего здесь существует два режима обработки: управляемый и автогенный или, как его еще называют, неуправляемый:

- При автогенном режиме горение металла протекает во всей зоне воздействия кислорода за счет тепла реакции. Таким образом, формируется рваная и неаккуратная кромка заготовки.

- Управляемый режим предполагает, что горение идет без внешнего воздействия и не охватывает всю площадь соприкосновения кислорода с поверхностью заготовки, оставаясь исключительно в области реза. Иными словами, ширина реза пропорциональна диаметру пятна лазерного луча, а в результате подобной резки получаются ровные края.

На самом деле несложно перевести автогенный режим резки в управляемый, для этого всего лишь нужно повысить скорость движения детали и луча относительно друг друга.

Оборудование для резки металла лазером

Все используемое при данной технологии оборудование можно разделить на три типа:

- Газовые установки.

Газы играют роль рабочего тела, могут прокачиваться по продольной или поперечной схеме. В подобных лазерах происходит возбуждение атомов газа при помощи электрического разряда, в результате частицы начинают излучать монохроматический свет. Сегодня в промышленности наиболее активно используются щелевидные установки, работающие на углекислом газе. Они имеют относительно небольшие размеры, однако отличаются высокой мощностью и простотой в работе. В Сети можно найти немало роликов, объясняющих их принцип действия.

- Установки твердотельного типа.

В данную конструкцию входят два основных элемента: лампа накачки и рабочее тело. В качестве последнего обычно выбирают стержень из искусственного рубина. Кроме того, в него включен неодим иттриевого граната. Лампа накачки позволяет передать необходимое излучение на рабочее тело. Обычно резка металла лазером при помощи таких установок осуществляется в импульсном режиме, но можно встретить модели, чья работа идет непрерывно.

- Газодинамическое оборудование.

Рабочий газ нагревается до +2 000–3 000 °С, после чего он на высокой скорости, превышающей скорость звука, проходит через специальное сопло и охлаждается. Такие установки используются редко, так как их стоимость очень высока, это же относится и к процессу образования лазерного луча.

Вне зависимости от типа в любое оборудование для резки листового металла лазером входят такие составляющие:

- Система, отвечающая за передачу и образование газа и излучения. Она состоит из сопла, устройства для подачи газа, юстировочного лазера, поворотных зеркал, оптических элементов, пр.

- Излучатель с зеркалами резонатора, содержащий в себе активную среду, устройства для накачки и обеспечения модуляции, если это требуется.

- Система управления оборудованием и контроля соблюдения всех установленных параметров.

- Узел, отвечающий за движение заготовки и лазерного луча.

Преимущества новейших станков для резки металла лазером

Развитие станочной индустрии не стоит на месте, предлагая потребителям все новое оборудование. Энергия лазера зависит от специфики производства и финансовых затрат на работу конкретного устройства. Современные прецессионные разделывающие станки с ЧПУ способны обрабатывать материалы с точностью до 0,005 мм. Немаловажно, что у некоторых моделей лазерных установок метраж обработки увеличен до многих квадратных метров.

Серьезным преимуществом этой техники стала автоматизация промышленного процесса, за счет чего удалось сократить вероятность человеческой ошибки. Все необходимые характеристики задаются в макропрограммный блок, отвечающий за управление лазером и трудовым столом с болванкой. Системы настройки фокуса устанавливают, на каком расстоянии будет проводиться резка, чтобы процесс шел наиболее эффективно.

Специфические теплообменники регулируют температуру лазерного агрегата, информируя оператора об актуальном состоянии инструмента. Система снабжается клапанами, которые позволяют подключать газобаллонное снабжение – с их помощью налаживается подача запасных газов в рабочую зону. Также лазер оснащается системой дымоулавливания, за счет которой снижаются расходы на вытяжку, то есть последняя включается непосредственно в процесс обработки. Немаловажным остается защита персонала, поэтому зона резки полностью перекрывается предохранительным кожухом.

В современных условиях резка листового металла сильно упрощается, оператору остается только задать числовые характеристики и получить готовое изделие. Продуктивность в этом случае зависит от двух компонентов: характеристик станочного комплекса и опыта оператора, задающего программный код. Методика резки железа полностью соответствует концепции роботизированной работы, призванной избавить человека от тяжелого труда.

Во время подготовки к лазерной резке на станке с ЧПУ все значения из чертежей вносятся в программу, после чего оборудование действует автоматически. Высокая точность достигается в том числе и за счет исключения человека из процесса обработки.

При резке металла лазером ошибка может возникнуть лишь при условии, что был недостаточно точно произведен замер, а значит, неверно составлен чертеж. Погрешностей в работе самого оборудования быть не может.

Компании-производители предлагают два типа лазерных станков: многоцелевые и специальные. Первые дороже, зато позволяют осуществлять разные операции, а также производить фигурную резку металла лазером более трудных форм.

Специалисты машиностроительных компаний понимают возможности данной технологии в области производства точных деталей с оптимальной шероховатостью. Существует множество сфер использования такой техники, начиная от резки листового проката до создания сложных кузовных деталей автомобилей.

Если вы собираетесь приобрести промышленный лазер для резки металла, стоит оценить его окупаемость и объем рабочих расходов. Не так давно подобные станки были доступны лишь крупным компаниям с немалым производственным циклом. Однако стоимость оборудования и энергозатраты на его работу постепенно снижаются, все это приводит к тому, что сегодня заказы на резку металла лазером могут выполнять даже небольшие фирмы.

Как происходит резка металла лазером, смотрите видео:

Особенности лазерной резки в зависимости от вида металла

Резка лазером используется при работе с самыми разными металлами, далее расскажем об особенностях обработки некоторых из них:

Ее раскрой представляет собой сложный процесс, поскольку нержавейка отличается повышенной устойчивостью к внешним воздействиям и разрушению. Чтобы упростить и ускорить процесс работы, стараются использовать лазер. Назовем основные достоинства резки по данной технологии:

- обработка происходит бесконтактным способом, поэтому поверхность материала, исключая место реза, не подвержена деформации;

- компьютерное оборудование делает возможным производство даже сложных деталей;

- максимальное расхождение составляет 0,08 мм, иными словами, обеспечивается очень высокая точность резки;

- значительно сокращается риск деформации кромки, образования обслоев и заусенец;

- резка не требует много времени, за счет чего цена оказывается более низкой, чем при других видах обработки;

- мощный луч лазера справляется с металлом любой толщины;

- не изменяются физические свойства материала, в том числе, не сокращается срок эксплуатации изделий.

Однако во время резки поверхность нержавейки нужно защитить от окислительных процессов. Обычно для этого используют азотную кислоту, которая предотвращает возгорание металла.

Обязательным условием при подаче газа в рабочую зону является сохранение давления в 20 атмосфер. Если речь идет о резке больших листов металла, лазер уходит вглубь материала, в результате чего увеличивается размер сечения, при этом должен повышаться объем подаваемого азота.

Особенности резки меди лазером связаны с характеристиками этого вещества, например, высокой теплопроводностью. Поэтому все работы производят на низкой скорости, а также устанавливается максимальная мощность лазера для резки металла. Если не соблюсти данные нормы, раскрой будет неровным, кромка и находящаяся вдоль нее поверхность – деформированными.

Пользоваться данной методикой для резки толстых листов меди очень сложно, а так как обработка должна проходить при высокой мощности, стоимость работ значительно возрастает. Если речь идет о работе с толстым листом металла, придется отказаться от сложных форм, допускается только простой раскрой.

Лучше всего осуществлять лазерную резку меди твердотельными лучами, иначе можно деформировать изделия. При работе с толстыми листами на срезе нужна плазма – она нагревает металл до определенной температуры и плавит его.

Резка лазером данного металла часто используется при производстве больших партий изделий, а также маленьких заказов с большой долей ручного труда. Обработка латуни, как и стали, не сложна, все необходимые для работы параметры можно задать самостоятельно.

Чистый титан хорошо режется лазерным лучом, а благодаря добавлению в зону реза кислорода удается ускорить работу. Однако нужно понимать, что при этом образуется большой оксидный слой вдоль линии реза, который можно снять струей кислорода.

Алюминий поддается резке только под высокомощным лазерным излучением, поскольку обладает высокой теплопроводностью и способностью поглощать луч.

Нужную мощность установки для резки алюминия подбирают, опираясь на информацию об изготавливаемых деталях, в том числе их габаритах. Специалисты рекомендуют обрабатывать этот металл на небольших скоростях, потому что таким образом удается избежать деформирования листа. Кроме того, в результате вы получите аккуратную поверхность без заусениц.

Высокое качество резки алюминия достигается за счет отсутствия соприкосновения режущей головки и листа, так как деталь прожигается в необходимых местах с некоторого расстояния. В лазерном станке есть продувная зона, благодаря которой предприятия могут производить изделия с идеально ровными очертаниями.

Если у вас установлен аппарат лазерной резки, вы можете изготавливать детали своими руками, не обращаясь за помощью на крупные предприятия. Такая обработка как нельзя лучше подходит для выполнения небольших по объему заказов.

Как рассчитывается стоимость резки металла лазером

Существуют разные подходы для расчета стоимости лазерной резки. Нередко это делают, как говорится, «на глазок». Такой способ значительно выигрывает по сравнению с остальными с точки зрения скорости, однако иногда непросто сходу определить стоимость заказа. Обычно именно так устанавливают цену новички либо когда речь идет о маленьких объемах продукции. Вряд ли такой подход понравится клиентам, умеющим считать деньги. Постепенно набираясь опыта, предприниматели пересматривают свой подход к определению стоимости лазерной резки.

Второй способ – посчитать стоимость, отталкиваясь от времени, затрачиваемого на резку металла лазером на заказ. Этот метод неплохой, если речь идет о только что открытом предприятии. Проблема лишь в том, что стоимость изделия удастся установить только после его изготовления, в противном случае мы возвращаемся к первому методу. Для многих заказчиков такой подход неприемлем, поскольку им важно заранее знать, какую сумму придется потратить на ваши услуги.

Многие собственники и мастера раскроечного оборудования в результате приходят к следующей формуле: стоимость резки + стоимость гравировки + стоимость материала. Именно такой расчет и является наиболее разумным.

Данная формула понятна и бизнесмену, и заказчику. Остается только установить цену за метр резки лазером металла, других материалов, причем сделать это для всех толщин. Тогда прайс будет зависеть преимущественно от сложности и общего объема работ.

5 мифов о лазерной резке металла, не имеющих ничего общего с реальностью

Многие знающие и адекватные производственники неверно оценивают возможности данного метода по вине следующих заблуждений:

1. Речь идет о новой и пока недостаточно изученной технологии.

Дарт Вейдер появился на наших экранах не просто так – лазерные мечи вошли в кинематограф, как только стало ясно, на что действительно способен лазер.

Впервые лазер использовался на производствах в 1960-е годы, а в научных лабораториях он появился еще раньше. После этого около двадцати лет к данной технологии резки относились как к чему-то невероятному. Но в 1980-х годах прогресс шагнул еще дальше, предложив производственникам более современные и необычные устройства. А лазерная резка прочно укрепилась в промышленности и стала достаточно распространенной.

Это привело к тому, что станки стали проще и доступнее. В 1980-е годы лазерная резка использовалась лишь в работах, где была необходима предельная точность. Например, для изготовления простых корпусов электроники данная технология оставалась слишком дорогостоящей. Сегодня же лазеры изготавливают развертки деталей для массовых приборов.

2. С таким оборудованием может справиться только высококвалифицированный персонал.

От человека требуется задать программу и подать материал, чтобы станок лазерной резки выполнил всю работу. Иными словами, все отверстия, резы делаются именно роботом, за счет чего и достигается такая точность. То есть из процесса полностью исключен человеческий фактор: дрожащие руки, уставшие глаза, пр.

Так как все автоматизировано, обработка металла может производиться и без высококвалифицированного персонала: человеку нужно только положить заготовку в станок и забрать изделие. Кстати, за час работы такому сотруднику придется заплатить значительно меньше, чем, например, сварщику с высоким разрядом.

Конечно, станок не будет работать, если его доверить непрофессионалам. Чтобы нарезать детали, нужно подготовить программу, а хороший конструктор, который составит ее без малейших ошибок, – это дорогой специалист. Но когда программа готова, резка может осуществляться и без его участия, сколько бы партий изделия не пришлось изготовить.

3. Лазер выжигает материал в месте реза.

Обработка лазером требует использования огромной температуры, однако она прикладывается точечно. За счет чего материал, попавший в зону реза, плавится, не успев загореться. Чтобы удалить расплав, в зону резки направляется струя сжатого воздуха – она выдувает все лишнее, оставляя чистую кромку. А находящийся рядом с резом материал не успевает достаточно разогреться, чтобы воспламениться или деформироваться. По этой причине металлические и пластиковые изделия, произведенные при помощи лазера, не имеют на себе следов горения. Исключение составляет дерево – оно немного обугливается по торцам реза, не начиная полноценно гореть.

4. Лазер справляется с металлом вне зависимости от его толщины.

Так бывает только в кино, любая реальная лазерная установка имеет свой предел. Чем толще обрабатываемый металл, тем более мощной она должна быть. Это вызывает повышенные энергозатраты, которые влекут за собой высокую цену обработки.

Если толщина листа более 20 мм, возникает вопрос о целесообразности его резки лазером. Вероятно, дешевле будет использовать резку плазмой. Если же лист толще 40 мм, плазма автоматически становится самым оптимальным методом обработки.

5. Технологии лазерной и плазменной резки конкурируют между собой.

Эти две технологии используются для решения совершенно разных задач. Безусловно, они применяются при раскрое металла, но нужно понимать, что при этом обрабатывается материал разной толщины, реализуются разные цели.

Лазерная резка позволяет добиться невероятной точности и высокого качества при выполнении отверстий. Резка тонкого металла лазером не требует больших финансовых затрат, но при увеличении толщины листа ее цена повышается. Данный метод обработки подходит для изготовления корпусов и деталей различного оборудования толщиной не более 20 мм.

Плазменная резка не может похвастаться такой точностью, она не позволяет добиться идеальных отверстий. Ее цена тоже повышается при увеличении толщины материала, однако это происходит не так быстро. По этой причине плазма может применяться при резке стали толщиной до 150 мм. Ее стараются использовать в тех ситуациях, когда лазерная резка представляется экономически невыгодной, а детали не должны идеально соответствовать проектным требованиям.

В некоторых ситуациях лазерная резка обладает немалым количеством достоинств по сравнению с иными способами металлообработки. По этой причине многие предприятия останавливают свой выбор именно на этой технологии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Отрежем бесплатно! Вы оплачиваете только металл. Эффективный раскрой и все услуги формования заготовок из металла и других материалов на современных лазерных станках. Звоните!

Только высокоточное европейское оборудование

Станки которые прошли сертификацию

Пример срезов на наших станках и на станках конкурентов

Наши станки

Станки конкурентов

Видео с производства

Цены без посредников

Сталь листовая углеродистая Г/К и Х/К

| Толщина, мм | до 100 м, ₽ | от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

|---|---|---|---|---|

| До 1,0 | 43 | 26 | 23 | 0 |

| 1,5 | 45 | 31 | 28 | 0 |

| 2,0 | 47 | 36 | 32 | 0 |

| 2,5 | 53 | 45 | 40 | 0 |

| 3,0 | 63 | 52 | 47 | 0 |

| 4,0 | 73 | 59 | 53 | 0 |

| 5,0 | 88 | 69 | 63 | 0 |

| 6,0 | 113 | 80 | 73 | 0 |

| 8,0 | 158 | 103 | 93 | 0 |

| 10,0 | 208 | 173 | 130 | 0 |

| 12,0 | 258 | 198 | 163 | 0 |

| 16,0 | 448 | 328 | 298 | 0 |

Нержавеющая сталь

| Толщина, мм |

до 100 м, ₽ |

от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

|---|---|---|---|---|

| До 1,0 | 56 | 43 | 36 | 0 |

| 1,5,0 | 92 | 43 | 68 | 0 |

| 2,0 | 118 | 83 | 68 | 0 |

| 3,0 | 158 | 128 | 88 | 0 |

| 4,0 | 208 | 158 | 118 | 0 |

| 5,0 | 298 | 208 | 148 | 0 |

| 6,0 | 398 | 298 | 223 | 0 |

| 8,0 | 598 | 448 | 348 | 0 |

| 10,0 | 748 | 598 | 448 | 0 |

Алюминий дюраль(АМГ,АМЦ)

| Толщина, мм |

до 100 м, ₽ |

от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

|---|---|---|---|---|

|

До 1,0 |

54 | 44 | 35 | 0 |

| 1,5 | 89 | 61 | 47 | 0 |

| 2,0 | 114 | 81 | 66 | 0 |

| 3,0 | 153 | 124 | 84 | 0 |

| 4,0 | 202 | 153 | 114 | 0 |

| 5,0 | 289 | 202 | 144 | 0 |

| 6,0 | 386 | 289 | 216 | 0 |

| 8,0 | 580 | 435 | 338 | 0 |

| 10,0 | 726 | 580 | 435 | 0 |

Латунь

| Толщина, мм |

до 100 м, ₽ |

от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

|---|---|---|---|---|

|

До 1,0 |

52 | 40 | 34 | 0 |

| 1,5 | 88 | 68 | 58 | 0 |

| 2,0 | 110 | 85 | 72 | 0 |

| 3,0 | 133 | 103 | 88 | 0 |

| 4,0 | 160 | 124 | 106 | 0 |

| 5,0 | 196 | 152 | 130 | 0 |

| 6,0 | 268 | 208 | 178 | 0 |

Медь

| Толщина, мм |

до 100 м, ₽ |

от 100 до 500 м, ₽ | от 500 до 1000 м, ₽ | Врезание, ₽ |

|---|---|---|---|---|

| До 1,0 | 72 | 55 | 47 | 0 |

| 1,5 | 110 | 85 | 72 | 0 |

| 2,0 | 149 | 116 | 99 | 0 |

| 3,0 | 250 | 194 | 88 | 0 |

Последние 20 лет развитие технологий лазерной обработки материалов позволяет промышленным компаниям ускорить и усовершенствовать производственные процессы. Волокнистые лазеры – инновационная технология, которая продолжает осваиваться в промышленности. Благодаря эффективности технологий, стоимость лазерной резки снижается, а ее точность и скорость увеличиваются.Laser Cut Professional – профессиональная линейка лазерного оборудования, которую наша компания применяет для работы с материалами. Сложная эффективная конструкция лазера волокнистого типа позволяет работать с десятками материалов, создавая оптимальные условия для обработки.

Как производится лазерная резка на практике?

В основе современного оборудования лежит твердотельный источник излучения, рабочее тело которого произведено из оптоволокна. Возможно применение объемных оптических устройств, формирование сложных и простых сценариев работы с материалами. Структура световода позволяет создавать рабочие механизмы с длиной инструментальной части до нескольких метров.

В основе современного оборудования лежит твердотельный источник излучения, рабочее тело которого произведено из оптоволокна. Возможно применение объемных оптических устройств, формирование сложных и простых сценариев работы с материалами. Структура световода позволяет создавать рабочие механизмы с длиной инструментальной части до нескольких метров.

Особенности самого процесса резки следующие:

- сфокусированный лазерный луч является основным инструментом, нет расходных материалов;

- в процессе порезки луч нагревает определенный металл или полимер до предельной температуры изменения агрегатного состояния;

- одновременно станок подает струю газа, которая удаляет расплавленные остатки после прорезки;

- доступна и плазмотронная резка, когда луч лазера подается в потоке специальной смеси газов;

- некоторые материалы при обработке испаряются в зоне формования заготовки, отходы минимальные;

- нагреваемая зона достаточно узкая, это позволяет экономить материал и производить работы быстрее.

При обработке листов металла толщиной до 6 мм применение лазерных станков наиболее эффективно. Если вы приняли решение заказать услуги лазерной резки, то получите высокую скорость обработки любого объема продукции. Доступна работа и с большей толщиной заготовок, но для этого потребуется больше времени на тонкую настройку оборудования. Кромки реза остаются максимально гладкими, не придется обрабатывать готовые заготовки снова.

Когда эффективна плазменная резка?

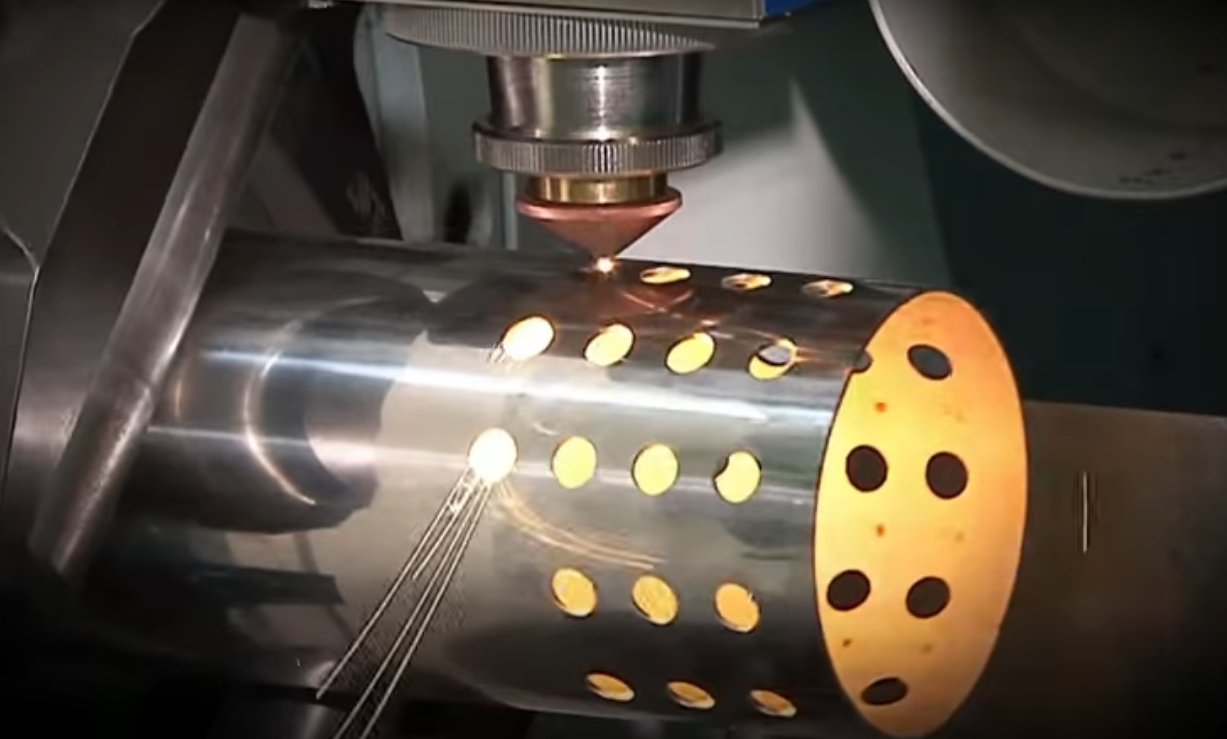

При резке цветных металлов и пластин с большой толщиной, а также предметов округлой формы применяют плазменную резку с использованием лазерных технологий. Это позволяет дешево и быстро выполнить любой по объему заказ. Часто заказчикам требуется комплекс работ с заготовками, который невозможно выполнить, применяя только одну технологию. В этом случае поможет лазерная резка с ЧПУ и гравировка, цена всего комплекса работ остается демократичной.

При резке цветных металлов и пластин с большой толщиной, а также предметов округлой формы применяют плазменную резку с использованием лазерных технологий. Это позволяет дешево и быстро выполнить любой по объему заказ. Часто заказчикам требуется комплекс работ с заготовками, который невозможно выполнить, применяя только одну технологию. В этом случае поможет лазерная резка с ЧПУ и гравировка, цена всего комплекса работ остается демократичной.

При плазменной обработке доступно формование заготовок из меди, углеродистых сталей, алюминия и различных сплавов. Эффективная для станка толщина – до 150 мм, окончательные параметры зависят от специфики сплава.

Плазменная технология характеризуется небольшой конусностью реза. Отклонение на 3-7 градусов может стать преградой для удачной сборки конструкции. Поэтому перед принятием решения о технологии стоит уточнить у специалистов, подходит ли данное решение для вашей задачи. В каждом случае подбирается индивидуальный недорогой комплекс действий, который удовлетворяет задачи заказчика.

Заказывайте эффективную резку с помощью лазера в Москве

Наша компания предлагает эффективный раскрой и все услуги формования заготовок из металла и других материалов на современных лазерных станках. Посмотрите прайс и обращайтесь к сотрудникам для подсчета бюджета на ваш проект. Дешевая лазерная резка в Москве поможет вам обработать большие партии материалов в короткий срок, а точность конечных результатов будет гораздо выше, чем при работе с помощью контактных инструментов. Звоните и оформляйте заказ.Услуги лазерной резки металла

Лазерной резкой называют особую технологию обработки изделий из металла с помощью направляющего лазерного луча. Луч фокусируется и направляется на металл компьютерной программой. С помощью этой технологии резки можно на промышленных производствах обрабатывать металлы любого типа и прочности, а также изготавливать и формировать заготовки даже со сложным геометрическим контуром. Процесс раскроя представляет собой разрезание металлоизделий, при этом получаются тончайшие резы. Во время операции материал изделия получает минимальную термическую обработку – поэтому практически не деформируется.

| Преимущества данного метода обработки: | |

|---|---|

| высокая скорость раскроя | |

| простота управления процессом | |

| минимальная погрешность (до 0,05 мм) | |

| отсутствие отклонений от прямой линии реза | |

| качественная обработка углов | |

| возможность создания отверстий с минимальным диаметром | |

| минимальные затраты на серийное производство | |

От чего будет зависеть цена раскроя

Стоимость услуги зависит от нескольких факторов:

— толщина материала: чем толще и прочнее металл – тем больше мощности и времени потребуется мастеру для его обработки;

— качество возделываемого материала и оборудования: качественные твердосплавные материалы нуждаются в обработке на более дорогом оборудовании;

— сложность чертежа/детали: лазер кроит изделия по заданному чертежу, который составляется заранее мастером при помощи компьютерной программы;

— время работы: срочные работы стоят дороже.

| Этапы работ: |

|---|

| получение заявки |

| обработка, расчет стоимости |

| процесс изготовления |

| отгрузка |

Преимущества лазерной резки

Технология обработки металлических изделий лазером лучше всего подходит для работы в промышленных масштабах благодаря ряду преимуществ. Лазерной резкой можно осуществить отделку материалов, которые легко деформируются. Технологию легко применяют в работах с твердосплавными металлическими изделиями. На производствах менее затратно производить раскройку деталей лазером, который будет действовать по чётко заданному чертежу, подготовленному на компьютере. Материалы при лазерной обработке почти не деформируются, так как отсутствует механический контакт с изделием.

Какое оборудование используется в процессе

Раскройку металлических изделий лазером производят на специальных лазерных устройствах – станках. На оборудовании можно выполнять большие объемы работ, обрабатывать поверхности из разных типов металла: нержавейка, сталь, латунь, алюминий, твердые сплавы. У готового изделия после лазерной кройки на станке остаются идеально ровные края и кромки. Лазерные станки для обработки металла бывают двух видов – волоконные и газовые СО2. Устройство состоит из координатного стола, компьютера и самого лазера. Для лазерной резки тонколистовых изделий из металла используют волоконные станки.

| Производители станков для резки лазером | |||

|---|---|---|---|

| Amada | Trumpf | Bystronic | Koike |

| Mitsubishi Electric | Safan | Baykal | Balliu MTC |

| Haco | LVD Company | Salvagnini | FPL |

| Techno Crafts Company | Durmazlar | Ermaksan | «Номаконт Трейд» |

| «ТехноЛазер» | НПФ «ТЕТА» | НПФ «Мехатрон» | «Арес» |

| «Лазер Мастер Групп» | НТО «ИРЭ-Полюс» | «Рухсервомотор» | |

Какие изделия получают с помощью лазерной резки

С помощью раскройки металла лазером можно получить разные виды изделий. Это и листовые панели для отделочных работ в строительстве и ремонте, и набивка резьбы на инструментах для работы с металлом, и всевозможные металлические номерки, таблички, брелоки, сувенирная продукция с гравировкой, промышленные металлические изделия для производств и предприятий.

| Полный ассортимент изделий: |

|---|

| детали машин |

| радиоэлектронная аппаратура |

| элементы металлоконструкций |

| части дымоходов, каминов и емкостей |

| элементы ворот, ограждений и перил |

| детали витрин магазинов |

| рекламные конструкции |

| крепежные элементы |

| декоративные изделия |

| элементы интерьера |

| корпуса вендинговых аппаратов |

| стеллажи |

| вентиляционные решетки |

| противопожарные изделия |

Лазерный раскрой металла: особенности технологии

Вопросы, рассмотренные в материале:

- Что лежит в основе лазерного раскроя металла

- Какими преимуществами обладает технология лазерного раскроя металла

- Какие виды лазерного раскроя металла используются на современных производствах

- Какие станки выполняют лазерный раскрой металла

Лазерная резка – это современная технология, используемая для резки и обработки различных материалов (в основном, металлов). Основное ее преимущество в том, что с помощью лазерного раскроя возможно получение деталей сложного контура. В нашей статье вы узнаете о том, что представляет собой лазерный раскрой металла, каковы особенности применения данной технологии и как ее использовать максимально эффективно.

На каких принципах основан лазерный раскрой металла

Независимо от того, какой металл используется, его раскрой – это заготовительный процесс, во время которого формируются будущие элементы различных металлических конструкций. Машиностроительные заводы, различные производственные комплексы всегда имеют заготовительные цехи, снабженные специальным техническим оборудованием для раскроя материалов. В зависимости от того, какое оборудование или инструмент используется, формируется либо заготовка, либо готовая металлическая деталь.

Значение термина «раскрой метала» можно определить как расположение заготовок на металлическом листе для последующей обработки. Форму обычно берут прямоугольную, но работать можно также и с любой другой. Для процесса раскроя металла в зависимости от используемой технологии характерно появление возвратных и безвозвратных отходов.

Лазер по праву считается одним из самых ярких и наиболее значимых открытий прошлого века. Изобретен он был еще в 1960 году и работал на рубине в инфракрасном диапазоне. Лазер стал прорывом, позволившим человеку «приручить» свет и использовать его в своих интересах.

Прикладная квантовая наука стремительно развивалась. Пройдя путь от постепенного усиления изначальных систем накачки и модернизации оптических резонаторов, ей удалось получить сильнейший, управляемый луч. Находились новые активные среды, проходили испытания и начинали использоваться на практике химические и полупроводниковые лазеры, модели на красителях и на свободных электронах.

Раскрой металла лазером давно начали внедрять в машиностроении. Первыми лазерный раскрой освоили судоверфи, предприятия авиационной и автомобильной промышленности, стремившиеся использовать ведущие технологии с тем, чтобы увеличить производительность труда. В условиях возрастающей конкуренции появлялись все более совершенные обрабатывающие центры, стремящиеся сделать производственные процессы наиболее эффективными.

Слово «лазер» – это аббревиатура, пришедшая к нам с английского «light amplification by stimulated emission of radiation», что переводится как «усиление света посредством вынужденного излучения». Проще говоря, это излучение, вызываемое атакой фотонов на активную среду, усиливающееся из-за ответной реакции. Поток света, проходя сквозь зеркала и оптические призмы, формируется в целенаправленный луч импульсной или непрерывной модуляции.

Активатор, используемый в работе, а также сложность резонирующей системы влияют на силу и интенсивность лазерного луча. Активной средой могут служить вещества в разных фазовых состояниях (жидком, твердом, газообразном или плазменном). Важно, чтобы активное вещество было восприимчиво к возбуждению и могло отдавать свободные кванты-фотоны.

Существует несколько методов накачки первичных световых атомов. Могут использоваться сфокусированное излучение солнца, особые лампы, иные лазерные установки, а также воздействие электричеством или химические процессы. С целью усиления мощности потока устанавливают атакующие каскады в несколько уровней. Резонаторами служат сферические и плоскопараллельные зеркала и их сочетания.

Критерий, по которому оценивают качество прибора, – способность устойчиво сохранять световой луч и точно его фокусировать.

Лазерная резка металла, раскрой иных материалов базируются на термическом воздействии лазера на материю. При разрезе металла происходит следующий процесс: вначале металл накаляется до температуры плавления, затем – кипения, после чего начинается его испарение. Это очень энергозатратный процесс, по этой причине раскрой испарением используется только при обработке тонких металлических листов.

Лазерный раскрой толстого металлического листа осуществляется при температуре плавления. Для оптимизации данной процедуры на участок резки подают газ (например, кислород, гелий, аргон или азот). Его цель – устранять из участка, на котором происходит раскрой, расплавленный металл и продукты его сгорания, обеспечить горение металла и охлаждение примыкающей зоны. Хорошо зарекомендовал себя в этом кислород. Он сокращает время работы и увеличивает глубину раскроя.

Преимущества лазерного раскроя листового металла

Плюсы лазерного раскроя листового металла:

- Доступные цены на услуги раскроя металла лазером.

- Возможность осуществить раскрой самых плотных видов металла.

- При достаточно высокой производительности работы качество раскроя не страдает в силу того, что лазерный луч отличается большой плотностью и силой излучения.

- Высокая скорость проведения работ по раскрою металлических листов.

- Отсутствие механического контакта с разрезаемой поверхностью, вследствие чего возможен качественный раскрой тончайших металлических листов.

- Возможность осуществить раскрой контуров любых форм.

Рекомендовано к прочтению

- Экономичный расход сырья благодаря тому, что заготовочные детали максимально плотно располагаются на листе металла. Следовательно, себестоимость получившегося изделия заметно снижается.

- Раскроенные лазером детали не нужно ничем дополнительно обрабатывать.

- Легкая управляемость лазерным излучением, благодаря чему возможно осуществлять раскрой контуров самых сложных форм.

- Линия реза практически «ювелирная» (0,07–0,1 мм).

- Возможность раскроя металлов различной толщины. Алюминий – от 0,2 до 20 мм, сталь – от 0,2 до 30 мм, латунь и медь – от 0,2 до 15 мм.

Минусами лазерного раскроя можно считать высокое потребление электроэнергии и дороговизну оборудования.

Виды лазерного раскроя металла на производствах

Лазерные установки имеют три составные части:

- Активная (или рабочая) среда – является источником лазерного излучения.

- Система накачки (источник энергии) – запускает процесс излучения.

- Оптический резонатор – совокупность зеркал, увеличивающих мощность излучения.

По типу активной среды выделяют три разновидности лазеров:

- Твердотельные.

Ключевым элементом служит осветительная камера, в которой расположен источник световой энергии (лампа-вспышка, генерирующая мощные импульсы света) и твердое рабочее тело (стержень, выполненный из рубина, оксида алюминия, алюмоиттриевого граната (АИГ) или других материалов). Вокруг рабочего тела закрепляются два зеркала, одно из которых является отражающим, а другое полупрозрачным. Излучение, неоднократно отражаясь в них, усиливается к моменту выхода из рабочего тела через полупрозрачное зеркало.

Волоконные лазерные устройства также относят к твердотельному типу лазеров. Мощность светового луча в таких устройствах возрастает в стекловолокне. Источником энергии в этом случае является полупроводниковый лазер.

Рассмотрим процесс работы лазерной установки подробнее на примере лазера, рабочее тело которого представляет собой стержень из лазерного кристалла – алюмоиттриевого граната, легированного неодимом. Ключевыми элементами являются ионы АИГ, поглощающие световые импульсы газоразрядной лампы-вспышки и активизирующиеся. В результате у ионов вырабатывается излишняя энергия, которую они выделяют в виде фотона, представляющим собой электромагнитное излучение или свет.

Из-за фотона иные возбужденные ионы возвращаются в исходное состояние. В результате процесс приобретает «лавинный» характер. Зеркала контролируют направление лазерного луча. Постоянно отражая фотоны, они возвращают их в рабочее тело. Это способствует появлению новых фотонов и усилению мощности светового луча. Излучение в этом случае имеет малую расходимость пучка лазерного луча и высокую кумуляцию энергии.

Рабочее тело в данных видах лазера представляет собой диоксид углерода либо его соединение с азотом и гелием. Сначала осуществляется прокачка газа с использованием газоразрядной трубки, затем его приводят в возбужденное состояние при помощи электрических разрядов. Как и в случае с твердотельными лазерами, излучение усиливают двумя зеркалами. Данные типы станков различаются конструкцией: они бывают с продольной, поперечной или щелевой прокачкой.

- Газодинамические.

Данные лазеры для раскроя материалов обладают максимальной мощностью. В качестве рабочего тела также служит диоксид углерода, нагретый до температуры от +726 до +2726 °С (или от 1000 до 3000 °К). Он приводится в возбуждение вспомогательным маломощным лазером. Прокачка углекислого газа осуществляется со сверхзвуковой скоростью через специальный газовый канал – сопло Лаваля, вещество стремительно увеличивается в объеме и остывает. В итоге возбужденные атомы возвращаются в обыкновенное состояние, а диоксид углерода превращается в источник лазерного излучения.

Не только металл, но также резина, фанера, искусственный камень, полипропилен и стекло могут быть подвергнуты лазерной обработке. Раскрой лазером часто используется при производстве составных частей разнообразных приборов, электро- и сельскохозяйственной техники, а также в судо- и автомобилестроении. Лазерный раскрой широко применяется и при изготовлении жетонов, различных указателей, всевозможных трафаретов и табличек, декоративных элементов для украшения интерьера и во многих других сферах.

От вида материала, который необходимо раскроить, зависит тип используемого устройства. Для того чтобы осуществить раскрой или сварку металла, стекла, пластика, резины или выполнить на них гравировку, используется лазер на углекислом газе.

Твердотельный волоконный лазер подходит для раскроя листов из латуни, меди, серебра или алюминия. Данным типом лазера не осуществляется раскрой неметаллических материалов.

Какие параметры нужно учитывать при лазерном раскрое металлов

На скорость раскроя влияет не только мощность самого лазера и толщина металла, но и теплопроводность материала. Чем она ниже, тем менее интенсивно из участка резки высвобождается тепло, следовательно, вся процедура становится менее энергозатратной.

Например, лазер со средней мощностью 600 Вт без труда осуществит раскрой черных металлов или титана. Однако раскрой медных или алюминиевых листов представляет сложности, так как теплопроводность данных металлов на порядок выше. В таблице приведены средние показатели, учитываемые при раскрое различных металлов:

| Малоуглеродистая сталь | Инструментальная сталь |

Нержавеющая сталь |

Титан | |||||||

| Толщина, мм | 1,0 | 1,2 | 2,2 | 3,0 | 1,0 | 1,3 | 2,5 | 3,2 | 0,6 | 1,0 |

| Мощность лазера, Вт | 100 | 400 | 850 | 400 | 100 | 400 | 400 | 400 | 250 | 600 |

| Скорость резания, м/мин | 1,6 | 4,6 | 1,8 | 1,7 | 0,94 | 4,6 | 1,27 | 1,15 | 0,2 | 1,5 |

Рекомендации к лазерному раскрою металла:

- Не следует осуществлять раскрой металлов, имеющих следы коррозии или ржавчины. Иначе пострадает качество реза – он будет сильно отличаться от четких контуров, получаемых при раскрое качественного металла.

- Поверхность металлических листов, подвергаемых раскрою, не должна иметь существенные неровности.

- Важно правильно раскладывать заготовочные детали на листе. Они не должны располагаться ближе, чем на 5–10 мм друг от друга. Следует отступать также и от края листа не менее чем на 1 см.

- Деталь получится внешне лучше, если использовать листы с закругленными уголками. В этом случае при раскрое станок не будет сбрасывать скорость режущей головки.

- Цена лазерного раскроя металла зависит также и от количества контуров. Каждый контур требует временных затрат, так как, чтобы раскроить его, станок выполняет врезание в металлический лист рядом с линией. Следовательно, чем больше контуров у будущего изделия, тем оно дороже по стоимости.

На что способны современные станки лазерного раскроя металла

Развитие станочного оборудования для раскроя металлов не стоит на месте. Сегодня на рынке представлен широкий ассортимент различных станков для лазерного раскроя металлических листов.

Механические резаки с низкой производительностью, создающие при работе много шума, успешно заменяются инновационными многокоординатными устройствами. Мощность аппарата зависит от его экономического обоснования и специфических особенностей производства.

Новейшие высокоточные лазерные устройства с числовым программным управлением предоставляют возможность осуществлять раскрой материалов с точностью до 0,005 мм. При этом осуществим раскрой поверхностей площадью несколько квадратных метров. Неоспоримый плюс прецизионных станков еще и в том, что они способны работать в автоматическом режиме, то есть человеческий фактор практически сводится к нулю. Геометрические параметры детали заносятся в блок команд, который управляет аппаратом и рабочим столом.