Вспененный полистирол собственного производства

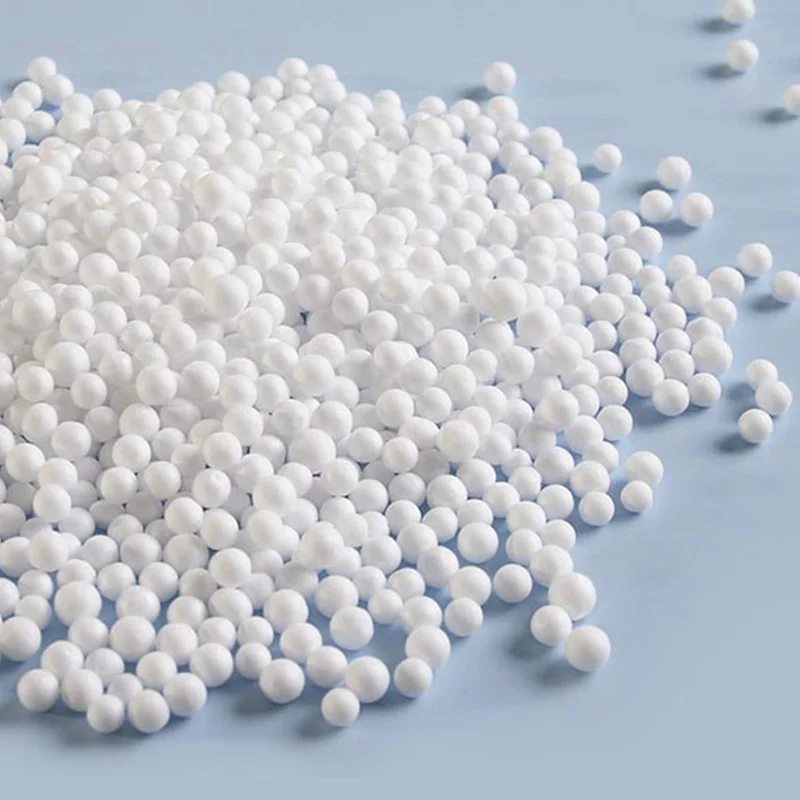

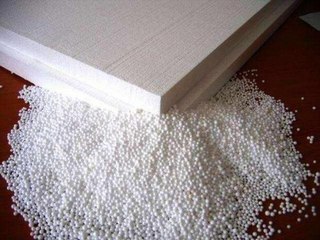

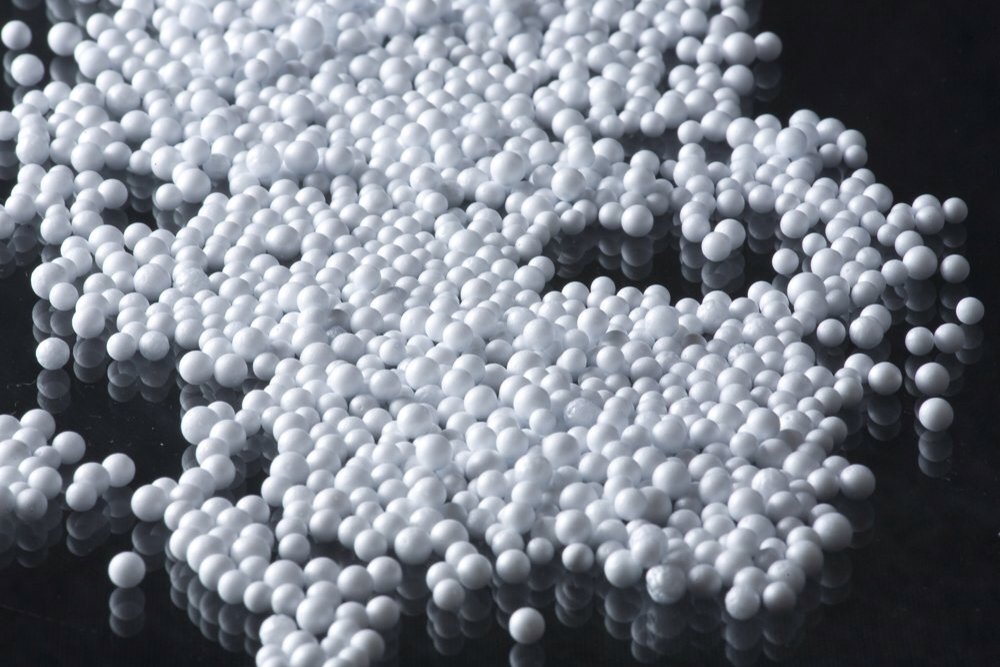

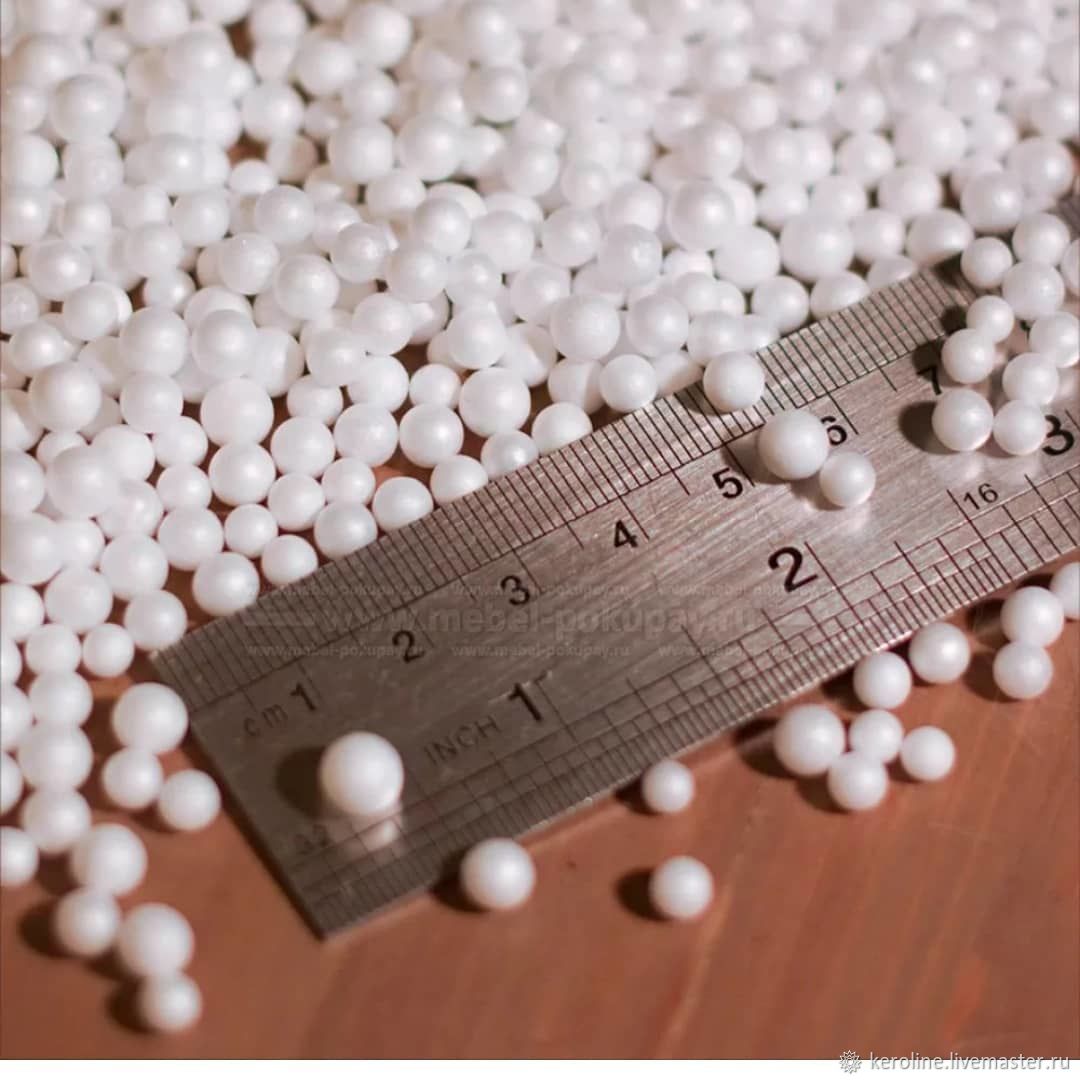

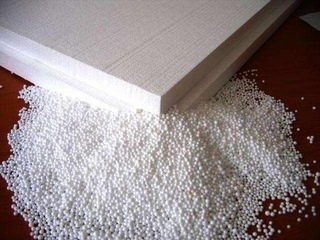

Вспененный полистирол представляет собой гранулы от двух до восьми миллиметров. Каждая гранула пенопласта — это несколько микроскопических равномерно распределённых плотных, заполненных воздухом клеток.

1м3 вспененного полистирола заполнен заключённым в 3х-6-ти миллиардах закрытых ячеек воздухом на 98%.

Такая структура даёт вспененному полистиролу уникальные свойства, ведь во многом благодаря низкой теплопроводности, близкой к теплопроводности неподвижного воздуха, он и получил всемирную популярность.

Материалы на пенопластовой основе, как, собственно говоря, и сам пенопласт, получаются из вспененного полистирола. Этот материал используется в качестве сырья для приготовления пенопласта, при изготовлении мебели, для транспортировки хрупких изделий, а так же в качестве набивки форм, объёмов и пустот при транспортировке хрупких изделий.

Основные характеристики.

Пенополистирол характеризуется низкой теплопроводностью (0,027-0,040 Вт/м°С) и плотностью (15-40 кг/м³). При этом прочность пенополистирола позволяет применять его в качестве конструктивного элемента, способного нести значительные нагрузки в течение длительного времени. Прочность на сжатие при 10% линейной деформации составляет для различных марок 65-250 КПа.

Поведение пенополистирола при контакте с водой оценивается с учетом двух аспектов: водопоглощения и паропроницаемости. Пенополистирол не гигроскопичен, однако количество воды, которое может проникнуть в промежутки между гранулами, настолько мало, что его влиянием на теплопроводность можно пренебречь. Водопоглощение при погружении в воду на 7 дней составляет 0,5-1,5% от объема. Сорбционная влажность пенополистирола составляет 3-6% в массе.

Предельная прочность при сжатии 0,19 МПа, при изгибе 0,37 МПа.

Вспененный полистирол долговечен. Согласно исследованиям германских учёных его срок годности свыше ста лет.

Он не меняет своих свойств и размеров ни при длительном контакте с водой, ни при многократных воздействиях знакопеременных температур.

Пенополистирол — экологически чистый

Устойчивый к воздействию большей части химических веществ и биологическому разрушению вспененный полистирол не является питательной средой для грызунов, насекомых и микроорганизмов. Именно поэтому его срок годности практически неограничен.

Вспененный полистирол устойчив к воде и морозам. Стабильные технические характеристики – лучшая отличительная черта вспененного полистирола, играющая большую роль при его эксплуатации в климатических условиях с низкими температурами или большими перепадами температур.

На сегодняшний день в строительстве применяются трудновоспламеняемые и самозатухающие марки пенополистирола.

Такие пенополистиролы содержат специальные добавки антипирены, подавляющие самостоятельное горение, которое, в этом случае, наблюдается только в прямом контакте с открытым пламенем. Если контакт с открытым пламенем прекращен, прекращается и горение пенополистирола. Капли, образующиеся от расплава, не могут служить источником дальнейшего распространения огня.

Чем экструдированный пенополистирол лучше пенопласта

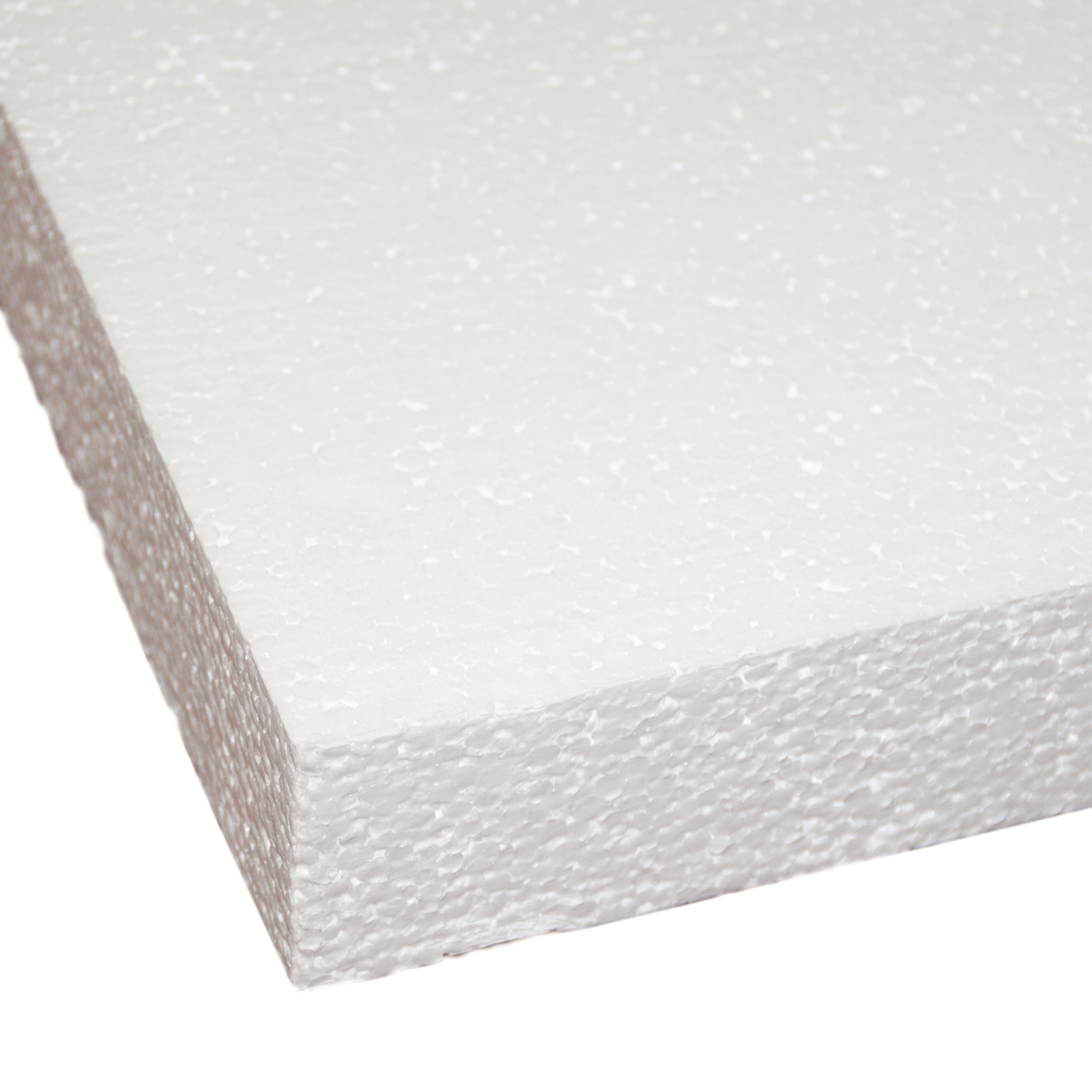

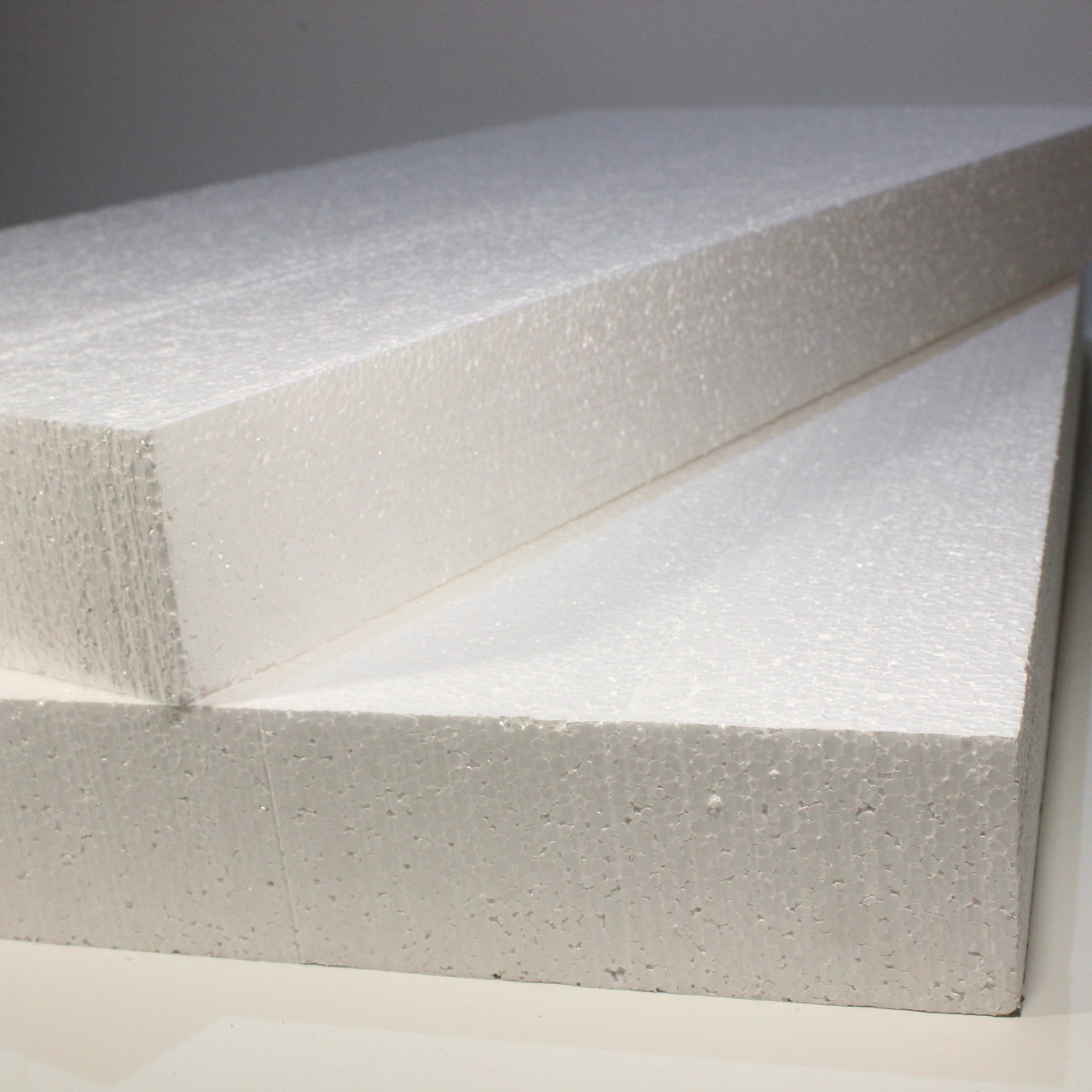

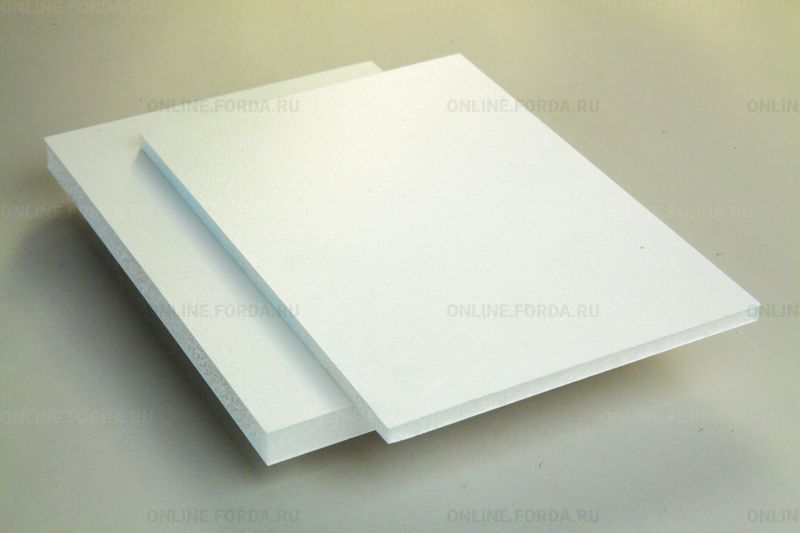

Итак, вам предстоят работы по утеплению конструкций дома. Возможно, вы уже изучили вопрос и знаете, что из полимера полистирола делают эффективные теплосберегающие материалы. В частном и малоэтажном строительстве массово используют две вида теплоизоляторов: пенопласт, или вспененный полистирол, и экструдированный пенополистирол. Мы поможем сравнить эти утеплители и расскажем, чем руководствоваться при выборе конкретного варианта.

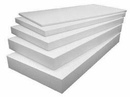

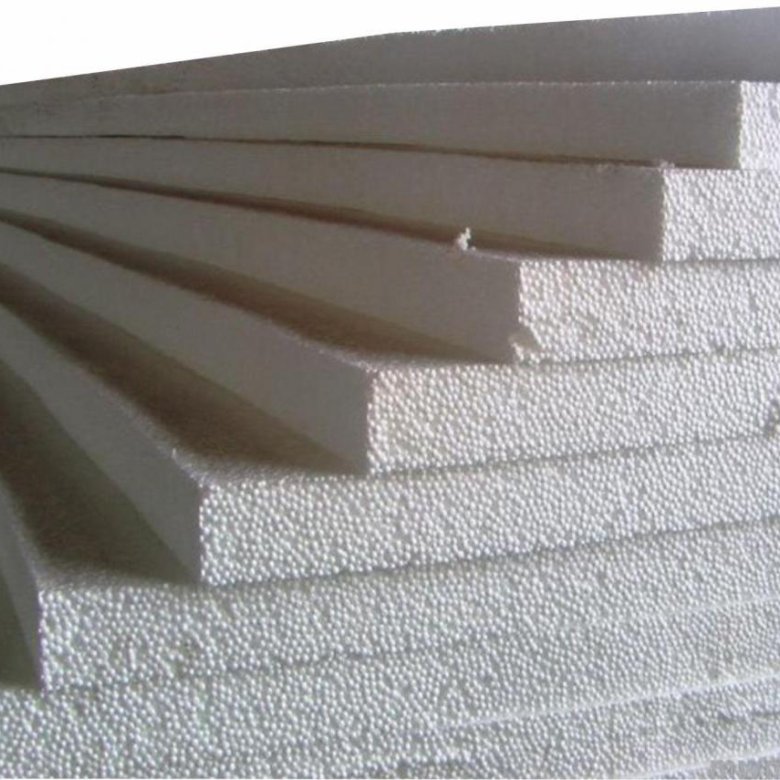

Пенопласт – вспененный полимер. Гранулы полистирола «вспенивают» под давлением, чтобы они увеличились в объеме в 20-50 раз. Полученные гранулы сушат и стабилизируют, после чего спекают их при высокой температуре в специальных формах. Блоки пенопласта разрезают нагретыми нитями на плиты с заданными габаритами. Требования к материалу устанавливает государственный стандарт — ГОСТ 15588-2014.

Плотность пенопласта в 50 раз ниже, чем плотность воды, а показатель теплопроводности равен примерно 0,037 Вт/м*К. Это означает, что слой пенопласта толщиной всего 12 мм сохранит тепло так же, как слой дерева толщиной 45 мм или слой кирпича 80 мм. По показателю теплопроводности пенопласт обгоняет и минеральную вату, и натуральные утеплители – дерево и опилки, и ячеистые бетоны.

Преимущества пенопласта:

- Пенопласт — самый дешевый синтетический утеплитель

- Вес материала невысок – максимальная плотность 50 кг/м3, это позволит избежать лишней нагрузки на конструкцию

- Пенопласт легко режется, с ним легко работать на площадке

- Материал не боится воды

- Пенопласт отлично сохраняет тепло

- Материал устойчив к воздействию некоторых химических соединений – спиртов, алифатических углеводородов и простых эфиров

Недостатки пенопласта:

- При контакте с водой сам материал не гниет и не портится, однако гранулы распадаются и все теплоизоляционные свойства улетучиваются

- Стоит выбирать такой пенопласт, в составе которого есть антипирены.

Антипирены – специальные добавки, которые снижают горючесть

Антипирены – специальные добавки, которые снижают горючесть - Материал паронепроницаем, и в тех помещениях, где требуется улучшенная вентиляция из-за влажности, его применять не стоит

- Пенопласт легко растворяется при контакте с ароматическими и хлорированными углеводородами, сложными эфирами, ацетоном

- Материал не слишком прочен, легко крошится и ломается

Срок службы этого утеплителя, как заявляют производители, составляет от 20 до 50 лет. Однако на самом деле все зависит от условий эксплуатации, и реальный срок, скорее до 15-20 лет.

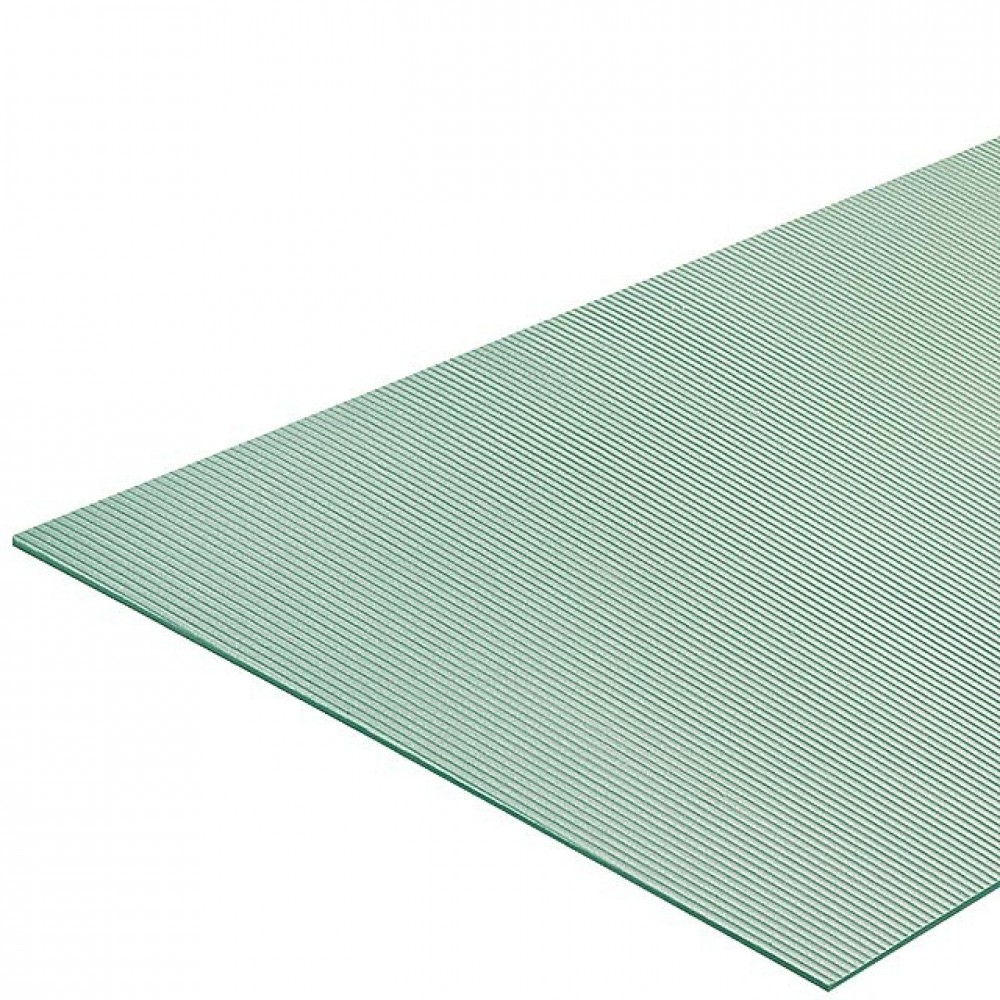

Альтернатива пенопласту – утеплитель из экструдированного пенополистирола. Материал – технологически улучшенная версия традиционного пенопласта. В процессе производства гранулы также вспениваются, но поступают в формы, где материал сушится и «вылеживается», под высоким давлением. К гранулам кроме вспенивающего вещества добавляют присадки-модификаторы, которые помогают улучшить свойства продукта. Технология экструзии позволяет создать замкнутые ячейки, которые так плотно примыкают друг к другу, что материал практически не поглощает воду.

Технология экструзии позволяет создать замкнутые ячейки, которые так плотно примыкают друг к другу, что материал практически не поглощает воду.

Плюсы экструдированного пенополистирола:

- Теплопроводность колеблется в диапазоне от 0,031 до 0,043 Вт/м*K, а значит, материал крайне эффективно сберегает тепло

- Экструдированный пенополистирол практически не впитывает влагу. Коэффициент влагопоглощения в соответствии с ГОСТ 17177-94 – не более 0,4% от общего объема за 30 суток

- Устойчивость к механическим деформациям: материал прочен, а потому им можно утеплять перекрытия и полы чердаков

- Диапазон рабочих температур от -50 до +70 С

- Устойчивость к строительным и бытовым химикатам: мылу, соде, битуму, цементу, гипсу и асфальту

- Уровень шума извне можно снизить с помощью экструдированного пенополистирола примерно на 30-35 дБ

У материала есть и недостатки: во-первых, низкая паропроницаемость, поэтому влажность из помещения отвести будет сложно. Во-вторых, экструдированный пенополистирол чувствителен к ультрафиолету, а это значит, что его не стоит использовать там, где есть прямые солнечные лучи. Кроме того, утеплитель разрушается под действием растворителей для красок – плиты стоит оградить от контакта с этими веществами. Наконец, такой пенополистирол горюч.

Во-вторых, экструдированный пенополистирол чувствителен к ультрафиолету, а это значит, что его не стоит использовать там, где есть прямые солнечные лучи. Кроме того, утеплитель разрушается под действием растворителей для красок – плиты стоит оградить от контакта с этими веществами. Наконец, такой пенополистирол горюч.

Срок службы материала по данным производителей – 50 лет. Пока это уникальный срок, которым не может похвастаться ни один теплоизоляционный материал. Правда, на практике мы узнаем об этом еще через несколько десятилетий.

Получается, что по ряду параметров экструдированный пенополистирол превосходит обычный пенопласт. Теплопроводность пенопласта немного хуже, но в целом оба материала отлично справляются с задачей сохранения тепла в доме.

Экструдированный пенополистирол гораздо лучше защищен от влаги, и, даже намокнув, не распадется на мелкие частицы. А значит, будет независимо от дождей, снега и движения грунтовых вод выполнять свою работу. Кроме того, пенопласт гораздо легче повредить при падении или сломать. Под неравномерным давлением он раскрошится, чего не произойдет с экструдированной версией. Срок службы экструдированного пенополистирола выглядит гораздо привлекательнее.

Под неравномерным давлением он раскрошится, чего не произойдет с экструдированной версией. Срок службы экструдированного пенополистирола выглядит гораздо привлекательнее.

Если вы планируете утеплить фундамент и цоколь, стоит остановиться на экструдированном пенополистироле. Он может использоваться в качестве несъемной опалубки, когда вы будете возводить основание дома. Диапазон температур позволяет материалу эффективно работать и зимой, и летом. Главное же здесь – защита от влаги, которая проникает через облицовку и нарушает теплоизоляцию из менее устойчивых материалов. К тому же во время подготовки к монтажу опалубки и бетонных работ хрупкий и ломкий пенопласт можно повредить.

Производители предлагают специальные материалы и даже комплексные решения именно для фундамента. Например, вы можете купить плиты из экструдированного пенополистирола Пеноплэкс Фундамент. Материал имеет повышенную прочность – 270 кПа.

Если вы планируете утеплить фасад, экструдированный пенополистирол также будет лучшим выбором. Причины те же – лучшая защищенность от воды и устойчивость к механическим повреждениям.

Причины те же – лучшая защищенность от воды и устойчивость к механическим повреждениям.

Универсальный вариант – утеплитель Технониколь Carbon Eco. Его выпускают в разных вариантах толщины, он не набухает, не гниет и не дает усадки.

Если вы утепляете перекрытия между этажами или пол на чердаке – и здесь экструдированный пенополистирол даст фору пенопласту по прочности.

Когда речь идет о теплоизоляции кровель, которые сильно нагреваются летом, стоит обратить внимание на другие типы утеплителей – например, минеральную вату. Утеплители из полистирола при нагревании выделяют токсины, а при экстремальном длительном нагревании и разрушаются.

Если вам нужно обустроить теплоизоляцию бани или сауны – помещения с повышенной влажностью, помните, что утеплители из пенополистирола не пропускают пар. На стенах и потолке появятся грибок и плесень, а воздух внутри вскоре станет затхлым. Именно поэтому не рекомендуем утеплять дом изнутри или использовать эти теплоизоляторы для межкомнатных перегородок. К тому же есть риск того, что в воздух будут выделяться остаточные токсичные пары.

К тому же есть риск того, что в воздух будут выделяться остаточные токсичные пары.

Стоит упомянуть еще об одном важном отличии экструдированного пенополистирола и пенопласта – это цена. Обычный пенопласт в несколько раз дешевле своего продвинутого родственника. Это даже с учетом того, что слой пенопласта, сопоставимый по теплопроводности со слоем экструдированного полистирола, будет в 1,5 раза толще.

Тем не менее, вспомним о сроке службы этих материалов и напомним избитую истину: скупой платит дважды. Пенопласт изнашивается и разрушается гораздо быстрее, а дом не может обойтись без теплозащиты. Если вас не пугает перспектива вечной стройки и обновления, да еще и хочется сэкономить – пенопласт отлично подойдет. Во всех остальных случаях вы обязательно подберете подходящую вам альтернативу.

Чем экструдированный пенополистирол лучше пенопласта

Полистирол вспененный гранулированный

Подача сырьевого материала полистирола.

Первый рабочий шаг при изготовлении материалов на основе пенополистирола состоит в транспортировке сырья в бункер предварительного вспенивания. В производстве, создаваемом заново, сырье транспортируется в бункер кратчайшим путем. Пропускные способности рассчитываются с достаточным резервом, для дальнейшего расширения производства. К устройству подачи предъявляются следующие требования:

В производстве, создаваемом заново, сырье транспортируется в бункер кратчайшим путем. Пропускные способности рассчитываются с достаточным резервом, для дальнейшего расширения производства. К устройству подачи предъявляются следующие требования:

- достаточная пропускная способность

- не повреждающий материал транспорт

- надежность

- работа с минимум техобслуживания

- реальная цена

- незначительное энергопотребление.

Механические устройства подачи более предпочтительны на основании большей надежности и отсутствия истирания. Если еще хватает высоты помещения, бак для сырьевого материала может устанавливаться над бункером предвспенивателя. В этом случае пенополистирол свободно попадает в бункер предвспенивателя.

Механические устройства подачи.

При подаче пенополистирола хорошо проявили себя жесткие и гибкие шнеки.

А). Жесткие шнеки.

Поэтому бак с запасом сырья должен быть запроектирован таким образом, чтобы он мог принять не менее 1 тонны пенополистирола. Сырье подводится к шнеку через засыпную воронку. С помощью таких жестких шнеков могут преодолеваться расстояния до 10 м.

Поэтому бак с запасом сырья должен быть запроектирован таким образом, чтобы он мог принять не менее 1 тонны пенополистирола. Сырье подводится к шнеку через засыпную воронку. С помощью таких жестких шнеков могут преодолеваться расстояния до 10 м.

Повороты, в особенности, с вертикальной подачей хотя и удорожают устройство, но принципиально возможны и допустимы в отдельных случаях. Износ проявляется в незначительной мере. Другим преимуществом является цена и производственные издержки.

Б). Гибкие шнеки.

В гибкой трубе вращается спираль, свитая из стального прутка. Привод размещен над зоной выноса. Пропускная способность регулируется смещаемой гильзой в зоне втягивания. Передача материала может осуществляться как горизонтально, так и вертикально. При горизонтальной передаче пропускание материала возрастает вдвое. При применении гибких шнеков истирание материала мало. Исходя из этого, они пригодны и для окраски сырьевых материалов.

Поскольку невозможно синхронизировать наполнение бункера предварительного вспенивания и подачу материала, подающая система должна работать в прерывистом режиме.

Пневматическая подача.

а). Инжекторная подача.

Для загрузки в канал подачи может быть использован инжектор. Его всасывающий штуцер является продолжением всасывающей трубы. Для вариации нагрузки (соотношение количества материала к воздуху) целесообразно снабдить штуцер регулируемым дополнительным устройством, большей частью изготовленной в коаксиальной оболочной трубе. Пропускание материала регулируется давлением подающего воздуха. Всасывающая труба просто вставляется в емкость с сырьевым материалом, инжектор всасывает материал и подает его в бункер.

Недостатком данного способа транспортировки является высокая скорость подачи. Из-за этого на местах перегиба канала может повреждаться поверхность гранул. Другим недостатком является высокое потребление воздуха и связанные с этим высокие производственные затраты. На современных предприятиях, перерабатывающих пенополистирол, инжекторная подача большей частью заменена на более рациональную, и щадящую материал.

На современных предприятиях, перерабатывающих пенополистирол, инжекторная подача большей частью заменена на более рациональную, и щадящую материал.

б). Воздуходувная подача.

При этом материал всасывается в подающий канал от воздуходувки. Воздуходувка монтируется на отсекателе, который одновременно служит буферным бункером. Итак, вся система находится под пониженным давлением. Поэтому часто эта система обозначается как вакуумная подающая система. При начавшемся поступлении разгрузочный клапан из бункера самостоятельно закрывается пониженным давлением. Материал накапливается в отсекателе, а воздух удаляется через фильтр. Системы вакуумной подачи большей частью работаю в прерывистом режиме. Длительность подачи, в зависимости от модификации управляется либо таймером, либо пружиной выпускного клапана. Кроме того, в некоторых моделях имеются выключатели, связанные с уровнем. Скорость подачи при малых диаметрах канала подачи — очень велика. Поэтому, в случае вакуумной подачи речь идет о еще большей степени использования щадящих каналов подачи материала.

Как и в случае инжекторной подачи, здесь имеется опасность повреждения поверхности гранул из-за высокой скорости. Появляющийся вследствие этого износ за счет истирания ведет к отложениям на фильтре воздуходувки. Поэтому ряд фирм предлагают системы вакуумной подачи, которые продувают фильтр противотоком воздуха. Вероятность появления неисправностей при этом существенно уменьшается.

- Транспортировка предварительно вспененного полистирола.

Выходящий из устройства предварительного вспенивания расширенный пенополистирол должен транспортироваться в силосы промежуточного хранения, и оттуда по истечении требуемого времени промежуточного хранения — в производственные силосы. Для этого процесса хорошо проявила себя пневматическая система. Под этой системой понимается транспортирование материала в трубопроводах посредством воздушного потока.

Основа пневматической транспортировки.

Этот процесс транспортировки может иметь различные формы, например, летящая подача, вихревая подача, поступательная транспортировка, транспортировка в тюках, попеременное отлеживание и завихрение.

Существенным параметром для типа потока, наряду с размером, формой и плотностью частиц, является так называемая загрузка. Под ней понимается соотношение поданной в единицу времени массы m материала к потребляемому в единицу времени количеству воздуха me .Так как материал в большинстве случаев движется по трубопроводу медленнее, чем воздух, загрузка, в общем, равна массовому соотношению обоих сред внутри определенного объема. Однако, при определенных условиях могут приниматься упрощающие предпосылки. Потребность в энергии для пневматической транспортировке складывается из нескольких компонентов, а именно из энергии:

- на работу по подъему

- на работу по ускорению частиц

- на покрытие потерь механической энергии вследствие столкновения частиц со стенками и другими частицами

- на покрытие потерь, на трение воздуха о стойки.

В нашем расчете предполагается, что работа на подъем настолько мала, что им можно пренебречь, т. е. материал, подлежащий транспортировке относительно легок и трубопроводу, в основном проходят горизонтально.

е. материал, подлежащий транспортировке относительно легок и трубопроводу, в основном проходят горизонтально.

Воздушный поток для транспортировки вспененного пенополистирола создается в большинстве случаев с помощью воздуходувки или вентилятора. Их характеристики можно представить как соотношение давления подачи P воздуха к расходу V для постоянного числа оборота n. Если посредством дросселя на воздуходувке меняют расход воздуха, то рабочая точка перемещается вдоль графической характеристики при n = const.

В качестве рабочей точки системы устанавливается точка пересечения имеющейся характеристики вентилятора с имеющейся дроссельной кривой, т.е расход воздуха, при котором давление воздуходувки достаточно для преодоления всех потерь давления. Общая потеря давления в системе показывает каким должно быть требуемое давление воздуходувки. В качестве ориентировочных значений для коэффициентов потерь давления можно указать:

Сужений или расширений в трубопроводной системе следует по возможности избегать. Уже минимальные изменения поперечного сечения при одинаковом расходе оказывают значительное влияние на потерю давления.

Уже минимальные изменения поперечного сечения при одинаковом расходе оказывают значительное влияние на потерю давления.

2.Загрузочные устройства

Для загрузки пенополистирола в воздушный поток пригодны различные устройства, в зависимости от плотности и времени промежуточного хранения пенополистирола, причем должны соблюдаться определенные границы нагрузки, т.е. объемного соотношения и скорости.

А). Продувной лопастной питатель для объемной плотности от 8 до 150 кг/м3, сразу после предварительного вспенивания. Продувной лопастной шпатель особенно щадит пенополистирол, надежен при эксплуатации. Очень хорош для больших потоков пенополистрола.

Б).приводимый воздуходувкой инжектор для объемной плотности от 20 до 150 кг/м3 сразу после предварительного вспенивания и для малых и средних потоков пенополистирола до 200кг/час.

В). Пневмотранспортировка вследствие опасности уплотнения и повреждения гранул начиная от объемной плотности 50 кг/м 3 до 150 кг/м3 после промежуточного хранения.

Для пневматической транспортировки предварительно вспененного полистирола в большинстве случаев применяют воздуходувки с давлением до 30 мбар.

В связи с тем, что нагрузка, соответственно объемное соотношение при пневматической транспортировке предварительно вспененного полистирола относительно низкие, долей объема полистирола в общем транспортируемом потоке при первом приближении можно пренебречь, что к тому же дает надежность при выборе вентилятора, т.е. он выбирается несколько более мощным по своему расходу воздуха.

Вентилятор выбирается таким образом, что на его графической характеристике при заданной пропускной способности имеется по меньшей мере рассчитанное общее давление. Следует избегать слишком больших размеров вентилятора, так как в зависимости от кривых характеристик получаются слишком высокие скорости потока, которые могут привести к повышению объемной плотности вследствии компрессии материала.

3.Анализ эксплуатации.

Даже небольшое комкование может привести к помехам при загрузке материала с помощью инжектора. Поэтому между установкой предварительного вспенивания и мостом загрузки (инжектором) должно быть предусмотрено сито, в случае необходимости, с устройством измельчения. После моста загрузки для ускорения материала должен следовать прямой горизонтальный участок длиной 3,5 — 4,0 м. гибкие шланги приводят к высоким потерям давления. Несколько колен на небольшом расстоянии друг от друга снижают скорость транспортировки и повышают опасность закупорки. Загрузка материала посредством засасывания и подачи воздуходувкой является технически наиболее простой и почти не подвержена помехам. Даже очень крупные комки материала не мешают транспортировке. В связи с тем, что для скомкованного материала следует ожидать проблемы при изготовлении формованных изделий, так же и здесь целесообразно просеивание. Недостатком при транспортировке материала воздуходувкой является повышение объемной плотности, которая, например, при 20 кг/м 3 составляет приблизительно 2-3 кг/м3. Это уплотнение возникает вследствие соударения предварительно вспененных частиц полистирола с рабочим колесом воздуходувки. Во время последующего отлеживания, фаскообразное отщепление гранул частично восстанавливается, а именно приблизительно на 50 %. На практике это оставшееся уплотнение учитывают при предварительном вспенивании. При более высокой объемной плотности (более 30 кг/м3) этим нежелательным уплотнением пренебрегают. Трубопроводы воздуходувки используют по возможности в конце транспортировочного трубопровода. Несмотря на это, установка транспортирования должна запускаться всегда порожней, чтобы предотвратить закупорку. Для регулировки загрузки целесообразно предусмотреть второе, регулируемое всасывающее отверстие для воздуха.

Это уплотнение возникает вследствие соударения предварительно вспененных частиц полистирола с рабочим колесом воздуходувки. Во время последующего отлеживания, фаскообразное отщепление гранул частично восстанавливается, а именно приблизительно на 50 %. На практике это оставшееся уплотнение учитывают при предварительном вспенивании. При более высокой объемной плотности (более 30 кг/м3) этим нежелательным уплотнением пренебрегают. Трубопроводы воздуходувки используют по возможности в конце транспортировочного трубопровода. Несмотря на это, установка транспортирования должна запускаться всегда порожней, чтобы предотвратить закупорку. Для регулировки загрузки целесообразно предусмотреть второе, регулируемое всасывающее отверстие для воздуха.

Как загрузка с помощью инжектора, так и всасывание пенополистирола воздуходувкой, не пригодны для транспортировки большого количества свежевспененного пенополистирола с низкой объемной плотностью, например, после вторичного вспенивания. Единственной возможностью щадящей транспортировки пенополистирола является продувной лопастной питатель. Это загрузочное устройство имеет свою наибольшую пропускную способность при средних числах оборотов.

Единственной возможностью щадящей транспортировки пенополистирола является продувной лопастной питатель. Это загрузочное устройство имеет свою наибольшую пропускную способность при средних числах оборотов.

Предварительное вспенивание полистирола.

Обычная переработка полистирола для производства пенополистирола производится в 3 этапа:

- предварительное вспенивание

- вторичное вспенивание

- третье вспенивание в отдельных случаях.

Пенополистирол состоит из полистирола, термопластичного синтетического материала и углеводородного соединения с низкой точкой кипения — вспенивания. При нагревании полистирол размягчается, одновременно возрастает паровое давление вспенивателя. При этом гранулы увеличиваются в 50 — 60 раз по сравнению с их первоначальным объемом.

Источники энергии.

Водяной пар как источник энергии имеет две особенности:

- при конденсации он высвобождает большое количество тепловой энергии

- он проникает в клетки быстрее, чем может выделяться вспениватель.

Расширение полистирола под воздействием пара делает это средство нагревания идеальным источником энергии.

Расширение полистирола под воздействием пара делает это средство нагревания идеальным источником энергии.

Другие источники энергии, как горячий воздух, вода, микроволны менее рентабельны и не применяются на практике.

Теоретически для предварительного вспенивания 1 кг полистирола необходимо затратить 134 кдж тепловой энергии. Эта тепловая энергия обеспечивает 0,006 кг насыщенного пара, который в процессе конденсации выделяют тепло. Фактически расход пара зависит от следующих факторов:

- типа изоляции вспенивающего устройства

- значения требуемой объемной плотности

- особенностей предварительного вспенивания данной марки полистирола

- качества пара

- высоты места разгрузки.

Влияние этих факторов настолько значительно, что точно рассчитать расход пара невозможно. Фактически расход пара колеблется от 0,15 до 0,4 кг пара на 1 кг полистирола.

- Объемная плотность.

Мерой вспенивания служит объемная плотность расширяющихся частиц. Измеряется в кг /м3 и примерно соответствует кажущейся плотности. Различные марки полистирола при предварительном вспенивании достигают различной минимальной объемной плотности. Время, требуемое для достижения полистиролом минимальной объемной плотности варьируется в зависимости от марки полистирола и условий предварительного вспенивания. Низкой объемной плотности (<14 кг/м3) достигают путем повторного (вторичного) вспенивания уже предварительно вспененного полистирола в непрерывно работающих аппаратах.

На первом этапе работы добиваются объемной плотности, значение которой в 1,5 раза выше итоговой плотности. После 4-10 часов промежуточного хранения полистирол можно снова подвергать вспениванию. Для подачи предварительного вспененного полистирола в контейнер аппарата предвспенивателя используют шнековые транспортеры, рассчитанные на перемещение от 4 до 100 м3 полистирола в час. Чтобы создать необходимые рабочие условия и следить за постоянством изготавливаемой продукции, нужно производить замеры объемной плотности. На практике применяются ручные и автоматические способы.

Чтобы создать необходимые рабочие условия и следить за постоянством изготавливаемой продукции, нужно производить замеры объемной плотности. На практике применяются ручные и автоматические способы.

При ручном способе цилиндрический сосуд с емкостью от 5 до 10 л наполняют предварительно вспененным полистиролом и определяют все и объемную плотность. Пробы материала необходимо брать всегда из одной и той же точки, желательно, в конце конвейера — сушки (при его наличии) и наполнять сосуд при одних и тех же условиях (стряхивание, сбрасывание).

При автоматическом способе, подобные измерения материала производятся автоматически с постоянном временным интервалом.

- Методы и устройства предварительного вспенивания.

Предварительное вспенивание полистирола может осуществляться с помощью непрерывно и прерывисто работающих аппаратов. Цилиндрические емкости для вспенивания обычно устанавливаются в вертикальном положении.

Непрерывно работающие аппараты — вспениватели предназначены для крупных партий поступаемого материала. Сырье и пар непрерывно поступают в контейнер при постоянном помешивании. Для этого необходим насыщенный пар по возможности с низким давлением ( р =0,1-0,3 бар).

Полистирол извлекается через отверстие верхней части контейнера. Обычно предел заполняемости у предвспенивателей одинаков, поэтому время пребывания гранул в контейнере зависит исключительно от производительности аппарата. Оптимальное количество пара устанавливается, как правило, только один раз в зависимости от размера емкости.

Точная регулировка насыпной плотности производится за счет регулировки оборотов шнекового транспортера подающего материал в емкость. Таким же образом работают аппараты — регуляторы объемной плотности. Оптимальная величина объемной плотности для непрерывно работающего аппарата — вспенивателя составляет 14-16 кг/м3.

III. Промежуточное хранение предварительно вспененного полистирола.

Физические процессы после предварительного вспенивания.

После предварительного вспенивания гранулы полистирола снова подвергаются воздействию окружающей среды с целью стабилизировать образовавшуюся в результате вспенивания клеточную структуру. Из-за тонких стенок клеток это приводит к быстрому изменению состояния газовой смеси в клетках.

При заниженных показателях состояния перенасыщенности одного из компонентов газовой смеси (сначала воды, затем вспенивателя) начинается процесс конденсации в гранулах, и внутренне давление быстро падает ниже давления внешней среды.

Образовавшаяся при этом разница давлений сначала компенсируется исключительно за счет одновременно нарастающей прочности полимерной структуры гранул. Пониженное давление может быть выровнено только медленно нагнетаемым воздухом из окружающей среды. При низкой насыпной плотности (тонкие стенки клеток) гранулы только что вспененного материала особенно чувствительны к дополнительному давлению среды (например, при перемещении с помощью пневматики) или к быстрому изменению состояния (охлаждение воздухом). Поэтому предварительно вспененный полистирол непосредственно после вспенивания подвергается стабилизации.

Поэтому предварительно вспененный полистирол непосредственно после вспенивания подвергается стабилизации.

В первый раз это происходит непосредственно после вспенивания в вентилируемых бункерах. На практике чаще всего используют бункеры со спиралевидным расположение слоев. Альтернативный способ сушки — это вакуумная сушка. В обоих случаях количество влаги на поверхности гранул должно быть снижено до такого уровня, при котором предварительно вспененный полистирол можно пневматически поместить из предвспенивателя в бункеры промежуточного хранения, и во время дальнейшего хранения он оставался гигроскопичным. Первый этап стабилизации с помощью сушки приводит к достаточной стабильности полимерной структуры материала.

После сушки предварительно вспененный полистирол должен быть осторожно перемещен с помощью пневматики в бункера промежуточного хранения. В этом случае практически всегда используют принцип транспортировки под давлением. Транспортировка гранул с помощью пневматики от сушки до бункера промежуточного хранения можно также рассматривать как дальнейшую простую сушку. Однако, собственно процесс стабилизации полистирола происходит только во время промежуточного хранения.

Однако, собственно процесс стабилизации полистирола происходит только во время промежуточного хранения.

Условия и сроки промежуточного хранения.

Промежуточное хранение предварительно вспененного полистирола следует понимать не как хранение в собственном смысле этого слова. По большей части оно служит для стабилизации гранул полистирола, которые после вспенивания обнаруживают некоторую остаточную влажность (< 5%), а при высокой объемной плотности — неподходящее для дальнейшей переработки повышенное содержание вспенивателя.

Пониженное давление в гранулах выравнивается в процессе увеличения времени предварительно хранения и с помощью подаваемого из внешней среды воздуха. Скорость поглощения воздуха зависит при этом от диаметра гранул полистирола, объемной плотности и температуры хранения. Как правило, температура хранения должна соответствовать нормальным условиям окружающей среды, поэтому поглощение воздуха для большинства марок занимает приблизительно 12 часов. При двухступенчатом вспенивании полистирол после первого этапа предварительного хранения дополнительно от 4 до 8 часов.

При двухступенчатом вспенивании полистирол после первого этапа предварительного хранения дополнительно от 4 до 8 часов.

После промежуточного хранения в ячейках остается воздух, который значительно повышает стабильность гранул, что является важным условием дальнейшей переработки, особенно для полистирола с низкой объемной плотностью. Так, например, полистирол, выдержавший сроки предварительного хранения, можно перемещать с помощью пневматического транспортера без ущерба его объемной плотности. В то же время воздух в клетках при последующем вспенивании способствует увеличению объема под воздействие тепла. Непродолжительное, и тем самым, плохое поглощение воздуха при низкой насыпной плотности приводит к тому, что полистирол после вторичного вспенивания не будет обладать достаточной механической стабильностью или не будет достигнута требуемая минимальная объемная плотность.

При растущих сроках промежуточного хранения гранулы полистирола выделяют вспениватель. По сравнению с поглощением воздуха этот процесс требует значительно больше времени, при этом количество выделяемого вспенивателя зависит от проницаемости полимерной структуры. Чересчур большая потеря вспенивателя при низкой насыпной плотности полистирола приводит к тому, что, несмотря на завершение процесса поглощения воздуха, уже не может образовываться достаточно прочная структура материала. Однако, принимая во внимание дальнейшее вторичное вспенивание гранул полистирола, потеря вспенивателя может быть в определенной степени желательна, особенно, когда речь идет о переработке материала с высокой объемной плотностью (характерная особенность сырья некоторых отечественных производителей).

По сравнению с поглощением воздуха этот процесс требует значительно больше времени, при этом количество выделяемого вспенивателя зависит от проницаемости полимерной структуры. Чересчур большая потеря вспенивателя при низкой насыпной плотности полистирола приводит к тому, что, несмотря на завершение процесса поглощения воздуха, уже не может образовываться достаточно прочная структура материала. Однако, принимая во внимание дальнейшее вторичное вспенивание гранул полистирола, потеря вспенивателя может быть в определенной степени желательна, особенно, когда речь идет о переработке материала с высокой объемной плотностью (характерная особенность сырья некоторых отечественных производителей).

При высокой объемной плотности продукт обнаруживает достаточную механическую стабильность, однако, с точки зрения технологии переработки, содержит еще слишком много вспенивателя. Короткие сроки промежуточного хранения могут привести к тому, что после вторичного вспенивания может образоваться весьма неоднородный по своим качествам материал. Упрощая, можно сказать, что материал с высокой объемной плотностью, как правило, хранится дольше того времени, которое требуется для промежуточного хранения, в то время, как материал с низкой объемной плотностью перерабатывается после непродолжительных сроков хранения, то есть до наступления чрезмерной потери вспенивателя. И в том, и в другом случаях остаточная влажность снижается до приемлемого с точки зрения технологии обработки уровня, так что при дальнейшей переработке с этим не возникает проблем. Наличие остаточной влажности материала перед вторичным вспениванием с показателем 0,5-1% от общего веса желательно. На практике в процессе промышленного производства едва ли можно было бы придерживаться идеальных сроков промежуточного хранения — даже если бы они были точно известны. Требуется, чтобы продукт мог сразу подвергаться переработке, затратив как можно меньше времени на промежуточное хранение, и чтобы при этом его свойства не изменились. В наше время это можно достигнуть только за счет высокого качества сырья.

Упрощая, можно сказать, что материал с высокой объемной плотностью, как правило, хранится дольше того времени, которое требуется для промежуточного хранения, в то время, как материал с низкой объемной плотностью перерабатывается после непродолжительных сроков хранения, то есть до наступления чрезмерной потери вспенивателя. И в том, и в другом случаях остаточная влажность снижается до приемлемого с точки зрения технологии обработки уровня, так что при дальнейшей переработке с этим не возникает проблем. Наличие остаточной влажности материала перед вторичным вспениванием с показателем 0,5-1% от общего веса желательно. На практике в процессе промышленного производства едва ли можно было бы придерживаться идеальных сроков промежуточного хранения — даже если бы они были точно известны. Требуется, чтобы продукт мог сразу подвергаться переработке, затратив как можно меньше времени на промежуточное хранение, и чтобы при этом его свойства не изменились. В наше время это можно достигнуть только за счет высокого качества сырья. При объемной плотности в пределах от 15 до 20 кг /м3 время, затраченное на промежуточное хранение, составит от 12 до 24 часов. Простой способ добиться сокращения времени промежуточного хранения очередной партии предварительно вспененного материала — это контролируемое добавление в продукт размолотого материала. Однако, необходимо учитывать, что это может отразиться на свойствах материала в процессе дальнейшей переработки.

При объемной плотности в пределах от 15 до 20 кг /м3 время, затраченное на промежуточное хранение, составит от 12 до 24 часов. Простой способ добиться сокращения времени промежуточного хранения очередной партии предварительно вспененного материала — это контролируемое добавление в продукт размолотого материала. Однако, необходимо учитывать, что это может отразиться на свойствах материала в процессе дальнейшей переработки.

3.Бункера промежуточного хранения.

Для каждой марки полистирола, как и для материалов с разной объемной плотностью в наличие должны быть специальные бункеры. Бункер должен вмещать от 2 до 2,5 объема дневной продукции. Несколько небольших бункеров предпочтительней, чем один большой, так как это удобнее при переработке. Бункеры промежуточного хранения, расположенные в закрытых помещениях в поперечном сечении представляют собой квадрат или прямоугольник — такая форма позволяет экономить место на предприятии. Высота их превышает в несколько раз самую большую длину сторон. К низу бункера принимают форму конуса (30-45 градусов). Ассиметричные сточные отверстия тоже имеют свои преимущества. Высокие и узкие бункеры способны обеспечить равномерное стекание продукта.

К низу бункера принимают форму конуса (30-45 градусов). Ассиметричные сточные отверстия тоже имеют свои преимущества. Высокие и узкие бункеры способны обеспечить равномерное стекание продукта.

Внутренняя часть бункера чаще всего изготавливается из воздухопроницаемой ткани, например, джута, который за счет естественного баланса влажности защищает от электростатического напряжения. Хорошо подходят ткани из искусственных материалов, снабженные способностью проводить ток металлической нитью. Бункеры помещают в заземленные металлические цилиндры или в деревянные каркасы. Для пола бункера, работающего как сточное отверстие, подходят хорошо проницаемые материалы (например, ткань или металл, используемые по принципу сита), через которые способен вытечь вспениватель.

При устройстве входного устройства в бункере необходимо учитывать, что гранулам пенополистирола нужна длинная, свободная траектория падения. Это достигается за счет подачи материала под углом.

Помещения, где установлены бункеры, должны быть снабжены системой вентиляции, чтобы избежать образования взрывоопасных газов. Целесообразным является также откачивание воздуха в нижней части помещения. Эффективность мер должна контролироваться с помощью газовых датчиков. Чтобы предотвратить воспламенение, образующейся в процессе промежуточного хранения газовой смеси воздуха и вспенивателя, в помещении запрещается курить и использовать открытый огонь.

Целесообразным является также откачивание воздуха в нижней части помещения. Эффективность мер должна контролироваться с помощью газовых датчиков. Чтобы предотвратить воспламенение, образующейся в процессе промежуточного хранения газовой смеси воздуха и вспенивателя, в помещении запрещается курить и использовать открытый огонь.

Теплоизоляция на основе вспененного полистирола

Пенополистирол — наиболее распространенный строительный теплоизоляционный материал в большинстве стран Европы и Северной Америки. Относительно малая популярность вспененного полистирола в России объясняется тем, что до сих пор для его производства в нашей стране использовалось низкокачественное китайское и корейское сырье. Благодаря запуску первого в России завода по производству полистирола европейского качества в Перми качество отечественных теплоизоляционных материалов, изготовленных на основе пенополистирола, должно резко возрасти. Каковы основные свойства вспененного полистирола? Каких ошибок при его использовании должны избежать строители?

Спрос на теплоизоляторы будет расти

Впервые масштабно об энергоэффективности заговорили в Европе в середине 1970-х гг. , когда нефтяной кризис существенно повлиял на экономику большинства стран. Политика стимулирования энергосбережения быстро дала ощутимые результаты: только за счет утепления зданий теплопотери в жилищном фонде Франции и Германии снизились почти на 60%. Принятая в 2006 г. директива Евросоюза обязала всех его членов провести энергетическую паспортизацию зданий. Теперь в специальный документ по каждому объекту вносятся сведения о расходе энергии на отопление, о вентиляции или об использовании альтернативных источников энергии. Класс энергоэффективности существенно влияет на стоимость недвижимости, заставляя домовладельцев и инвесторов строить и реконструировать дома с применением энергосберегающих технологий.

, когда нефтяной кризис существенно повлиял на экономику большинства стран. Политика стимулирования энергосбережения быстро дала ощутимые результаты: только за счет утепления зданий теплопотери в жилищном фонде Франции и Германии снизились почти на 60%. Принятая в 2006 г. директива Евросоюза обязала всех его членов провести энергетическую паспортизацию зданий. Теперь в специальный документ по каждому объекту вносятся сведения о расходе энергии на отопление, о вентиляции или об использовании альтернативных источников энергии. Класс энергоэффективности существенно влияет на стоимость недвижимости, заставляя домовладельцев и инвесторов строить и реконструировать дома с применением энергосберегающих технологий.

Правительство РФ решило использовать опыт Евросоюза: был принят Федеральный закон от 23.11.2009 N 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации», регламентирующий требования к архитектурным, технологическим и инженерным решениям. А в 2011 г. Приказом Минрегиона России от 08.04.2011 N 161 утверждены Правила определения классов энергетической эффективности многоквартирных домов и Требования к указателю класса энергетической эффективности многоквартирного дома, размещаемому на фасаде многоквартирного дома.

А в 2011 г. Приказом Минрегиона России от 08.04.2011 N 161 утверждены Правила определения классов энергетической эффективности многоквартирных домов и Требования к указателю класса энергетической эффективности многоквартирного дома, размещаемому на фасаде многоквартирного дома.

Согласно утвержденным Правилам класс энергетической эффективности многоквартирного дома определяется по результатам:

— оценки архитектурных, функционально-технологических, конструктивных и инженерно-технических решений, реализованных в здании;

— установления показателей, характеризующих годовые удельные величины расхода энергетических ресурсов, в том числе с использованием инструментальных или расчетных методов;

— определения величины отклонения расчетного (фактического) значения удельного расхода энергетических ресурсов от нормируемого уровня, устанавливаемого требованиями энергетической эффективности зданий, строений, сооружений.

Оценка архитектурных, функционально-технологических, конструктивных и инженерно-технических решений, реализованных в здании, делается на основании проектной документации, а также посредством натурного обследования. Класс энергетической эффективности определяется после сопоставления полученной величины отклонения с таблицей класса энергетической эффективности многоквартирных домов.

Класс энергетической эффективности определяется после сопоставления полученной величины отклонения с таблицей класса энергетической эффективности многоквартирных домов.

Установлены следующие классы энергетической эффективности. Для новых и реконструируемых зданий:

— A — наивысший;

— B++, B+ — повышенные;

— B — высокий;

— C — нормальный.

Для существующих зданий:

— D — пониженный;

— E — низший.

Собственники помещений в многоквартирном доме либо лица, ответственные за содержание многоквартирного дома, обязаны обеспечивать надлежащее состояние указателя класса энергетической эффективности и при изменении класса обеспечивать замену указателя.

Правительство рассчитывает, что эффект от нововведения будет таким же, как в Европе: внедрение паспортизации зданий послужит толчком для начала масштабной реконструкции энергетически неэффективных зданий и сооружений. Следовательно, в России в ближайшие годы резко возрастет спрос на теплоизоляционные материалы и системы.

Первый теплоизоляционный материал Европы

По данным Sinergy Consulting, на конец 2010 г. в Западной Европе вспененный пенополистирол среди других теплоизоляционных материалов занимает нишу в 26,5%, а лидером потребления стабильно является Германия. Восемь из десяти частных домов во Франции утеплены пенополистиролом. На рынке итальянских теплоизоляционных материалов вспененный полистирол занимает нишу в 44%.

Популярность в мире вспененного полистирола объясняется его низкой стоимостью и исключительными показателями теплопроводности — способности материала передавать тепло от одной своей части к другой в силу теплового движения молекул.

Энергоэффективность изделий из пенополистирола достигается технологией расширения и спекания. Гранулы полистирола наполняются пентаном (чистым углеводородом) и подогреваются паром, вследствие чего пентан переходит в летучее состояние и расширяется. В итоге шарики полистирола «раздуваются» в 20 — 50 раз. Ячейки в каждом шарике наполняются воздухом и приобретают упругость, после чего склеиваются под действием пара, образуя легкий, однородный, устойчивый к сжатию и сохраняющий свои размеры изоляционный материал — пенополистирол. Пенополистирол на 98% состоит из воздуха и лишь на 2% — из исходного сырья. Образно выражаясь, пенополистирол — это воздух, упакованный в тонкую оболочку из пластика.

Ячейки в каждом шарике наполняются воздухом и приобретают упругость, после чего склеиваются под действием пара, образуя легкий, однородный, устойчивый к сжатию и сохраняющий свои размеры изоляционный материал — пенополистирол. Пенополистирол на 98% состоит из воздуха и лишь на 2% — из исходного сырья. Образно выражаясь, пенополистирол — это воздух, упакованный в тонкую оболочку из пластика.

Примечание. При правильном использовании минимальный срок службы вспененного полистирола составляет не менее 80 лет.

Вспененный полистирол — долговечный материал. По данным Шведского королевского технологического института, опубликованным в 1999 г., минимальный срок службы пенополистирола составляет 60 лет. Более поздние результаты исследования российских ученых показали, что долговечность этого материала составляет не менее 80 лет. Впрочем, должна оцениваться долговечность уже готовой конструкции. Пенополистирол работает как средний слой ограждающей конструкции: это или кровля, или стеновые ограждения. Обычный паропроницаемый пенополистирол способен накапливать влагу, она может конденсироваться, и, если конструкция собрана неправильно, срок службы теплоизоляционного слоя может существенно сократиться.

Обычный паропроницаемый пенополистирол способен накапливать влагу, она может конденсироваться, и, если конструкция собрана неправильно, срок службы теплоизоляционного слоя может существенно сократиться.

Опыт применения вспененного полистирола в строительстве насчитывает более 60 лет. Сегодня пенополистирол — это энергосберегающая теплоизоляция в различных конструкциях зданий: в составе фасадных систем, кровель, в дорожных покрытиях и железнодорожных полотнах. Утепление фундамента, стен, перекрытий, кровли с помощью специально произведенного для строительства пенополистирола позволяет значительно сократить энергопотери зданий и расходы на отопление.

Европейский пенополистирол по азиатским ценам

В России более популярны теплоизоляционные материалы из минеральной ваты. Аналитики объясняют это тем, что в нашей стране до последнего времени практически не было качественного пенополистирола. Репутации вспененного полистирола в России уже успели навредить недобросовестные поставщики и строители, использующие материал не по назначению. По данным на декабрь 2010 г., почти 80% сырья для пенополистирола Россия импортирует, причем большая часть потребляемого в нашей стране продукта поступает из Китая и Кореи. Дешевое азиатское сырье, как правило, по составу не отвечает современным стандартам, необходимым для применения в строительстве, но благодаря низкой стоимости и малой информированности потребителей все еще пользуется спросом.

По данным на декабрь 2010 г., почти 80% сырья для пенополистирола Россия импортирует, причем большая часть потребляемого в нашей стране продукта поступает из Китая и Кореи. Дешевое азиатское сырье, как правило, по составу не отвечает современным стандартам, необходимым для применения в строительстве, но благодаря низкой стоимости и малой информированности потребителей все еще пользуется спросом.

Пенополистирол ведущих европейских производителей существенно отличается по технологии производства и составу. Европейские страны строго следят за качеством используемого в строительных материалах вспененного полистирола. В Австрии, кроме трехуровневой государственной оценки качества сырья, строительных материалов и конструкций, жесткий контроль ведет и отраслевая ассоциация. Так, Австрийская ассоциация производителей и переработчиков регулярно проводит контрольные закупки пенополистирола, проверяя его на соответствие нормам горючести, плотности и др. Нарушения и отклонения от нормативов преследуются в судебном порядке. Даже в законопослушной Европе ежегодно насчитывается до трех десятков таких дел.

Даже в законопослушной Европе ежегодно насчитывается до трех десятков таких дел.

Пожаробезопасность достигается соблюдением технологии строительства

Основной недостаток пенополистирола — при сгорании этот материал выделяет большое количество ядовитых газов. Россияне помнят трагедию 5 декабря 2009 г., когда при пожаре в пермском ночном клубе «Серая лошадь» от высокотоксичного дыма, выделяемого горящим пенополистиролом, погибли 156 человек.

Вспененный полистирол относится к синтетическим полимерам. Синтетические материалы (как и органические, например древесина) характеризуются горючестью. Учитывая это свойство, нормативные документы обязывают использовать пенополистирол только в качестве среднего слоя строительной ограждающей конструкции. При таком подходе возможность воспламенения материала исключается. Исследования Европейской ассоциации производителей пенополистирола показали, что продукты горения полистирола, используемого в качестве среднего слоя строительных конструкций, менее опасны, чем продукты горения целлюлозы, дерева и шерсти, широко распространенных в быту. Снижение горючести пенополистирола достигается насыщением сырья противопожарными добавками — антипиренами. Строительные нормы предписывают применять пенополистирол только в конструкциях с негорючими материалами — гипсокартоном, кирпичом, бетоном, штукатуркой и т.д. Они изолируют пенополистирол от открытого огня. В этом случае конструкции с пенополистиролом соответствуют классу К0 — пожаробезопасные.

Снижение горючести пенополистирола достигается насыщением сырья противопожарными добавками — антипиренами. Строительные нормы предписывают применять пенополистирол только в конструкциях с негорючими материалами — гипсокартоном, кирпичом, бетоном, штукатуркой и т.д. Они изолируют пенополистирол от открытого огня. В этом случае конструкции с пенополистиролом соответствуют классу К0 — пожаробезопасные.

Весь марочный ассортимент под торговым названием Alphapor будет соответствовать строгим европейским нормам по пожарной безопасности, гранулометрическому составу, плотности и физико-механическим характеристикам. Alphapor, предназначенный для производства строительной теплоизоляции, будет в обязательном порядке содержать антипирены, препятствующие распространению огня.

При разумном использовании в строительстве пенополистирол Alphapor не должен представлять собой открытую поверхность. Этот материал требуется защитить, например, цементным раствором или бетоном. Более 40 лет пенополистирол используется в составе фасадных систем с наружным штукатурным слоем (толщина штукатурки 30 — 50 мм). Это один из самых распространенных методов наружного утепления. Проектировщики и строители могут «с ног до головы» укутать здание этим теплоизолятором, главное — правильное соблюдение технологий.

Это один из самых распространенных методов наружного утепления. Проектировщики и строители могут «с ног до головы» укутать здание этим теплоизолятором, главное — правильное соблюдение технологий.

Несколько лет назад в России также создана Ассоциация производителей и переработчиков пенополистирола, члены которой подтвердили готовность добровольно сертифицировать свою продукцию. В связи с простотой технологической цепочки и ростом потребления пенополистирола, считают члены ассоциации, на рынке встречается масса некачественного материала. И пока у нас не сформировался «цивилизованный рынок», можно избежать покупки некачественной продукции, зная основные признаки материала.

Внешний вид: плиты из вспененного полистирола должны быть однородны по цвету, без повреждений и сколов. А упаковка материала должна содержать полные сведения о производителе, материале и сертификатах.

Структура: плита должна состоять из гранул одинакового размера, равномерно распределенных по всему объему. Плита не должна ломаться по месту спайки гранул. Хороший материал при сильном давлении на изгиб разламывается по грануле. При проведении по материалу и срезам рукой не должны появляться крошки или пыль.

Плита не должна ломаться по месту спайки гранул. Хороший материал при сильном давлении на изгиб разламывается по грануле. При проведении по материалу и срезам рукой не должны появляться крошки или пыль.

Запах: отсутствие посторонних или химических запахов.

К этим признакам можно добавить общий совет: любые строительные материалы нужно покупать в легальных и заслуживающих доверия местах продаж с крытым складом. Хранение любого утеплителя под открытым небом отрицательно сказывается на его теплоизоляционных свойствах.

Полистирол вспененный

Прозрачные гранулы полистирола перерабатывают в изделия методом экструзии или литья под давлением. Цена сырья невысока, что стало причиной широкого использования этого материала. При этом ассортимент марок полистирола позволяет выбрать оптимальный вариант с требуемыми характеристиками для выпускаемой продукции.

Ударопрочные сополимеры стирола в различных модификациях наиболее востребованы в промышленности. Области применения – предметы обихода для быта, теплоизоляция и облицовочные материалы в строительной сфере, инструменты и оборудование в медицине, производство электротехнических изделий. Корпуса для бытовой техники и компьютеров делают из этого замечательного материала. Интересно применение полистирола для изготовления напалма в военной индустрии.

Области применения – предметы обихода для быта, теплоизоляция и облицовочные материалы в строительной сфере, инструменты и оборудование в медицине, производство электротехнических изделий. Корпуса для бытовой техники и компьютеров делают из этого замечательного материала. Интересно применение полистирола для изготовления напалма в военной индустрии.

Одно из направлений использования — производство вспененного полистирола.

Что он из себя представляет?

Легкие, почти невесомые шарики вспененного полистирола, используются в качестве наполнителей для популярной бескаркасной мебели, ортопедических матрасов и подушек, утеплителей. Даже на ощупь вы ощутите тепло, исходящее от них. Спеканием шариков вспененного полистирола получают плиты разной толщины, которые используют как утеплители потолков, полов и стен зданий. Лист с толщиной 10 см по своим теплоизоляционным свойствам аналогичен стене из бревен 40 сантиметрового диаметра. Легкость материала позволяет провести процедуру утепления здания одному человеку, без помощников.

Технология производства

В общем виде технологию производства можно представить так: Гранулы сырья полистирола насыщают конденсатами природного газа (пентанами) и подвергают нагреванию паром. В результате сырьевые гранулы приобретают форму шариков и очень сильно увеличиваются в размере. В составе шариков воздуха получается больше, чем самого полистирола. В качестве утепляющих наполнителей или для наполнения бескаркасной мебели их используют в виде легкой сыпучей массы. Дальнейшее воздействие паром и прессование приводит к склеиванию шариков в сплошной листовой материал, который широко применяется в качестве утеплителей, несъемной опалубки бетонных строений, защитной упаковки электроники и бытовой техники.

Плиты из вспененного полистирола не впитывают влагу, легкие, легко раскраиваются обычным ножом. Материал безопасный для жизнедеятельности человека, допущен к использованию в упаковке пищевых продуктов.

Производство изделий из полистирола, вариант для нового бизнеса

Производственный цикл по выпуску шариков вспененного полистирола простой, оборудование доступно по стоимости и поэтому интересно для индивидуальных предпринимателей. А если учесть, что купить гранулы полистирола разных марок можно совсем недорого, то для тех, кто только задумывается об открытии своего дела с небольшими вложениями, этот вариант представляет интерес. Востребованность готовой продукции также является гарантией успеха.Какие изделия из полистирола пользуются спросом?

А если учесть, что купить гранулы полистирола разных марок можно совсем недорого, то для тех, кто только задумывается об открытии своего дела с небольшими вложениями, этот вариант представляет интерес. Востребованность готовой продукции также является гарантией успеха.Какие изделия из полистирола пользуются спросом?

Полноценный дом за две недели

Строители успешно используют технологию строительства зданий из блоков вспененного полистирола. Блоки представляют собой пустотелую конструкцию и снабжены замковыми соединениями, которые облегчают сборку. Материал легкий и достаточно прочный, собирается по принципу детского конструктора. Основное требование к строителям — не допустить перекоса при сборке. После сборки нескольких рядов производят заливку пустот раствором бетона. Металлическая арматура добавит жесткости, а несъемная опалубка из полистирола выполняет дополнительные функции по шумо- и теплоизоляции.Готовое здание снаружи штукатурят, а внутри помещения декоративную отделку можно наносить прямо на блоки.

Преимущества данной технологии — быстрая скорость возведения, возможность создания любых архитектурных форм, долгий срок службы готовых строений. Из недостатков блоков вспененного полистирола следует отметить тот факт, что они не пропускают воздух, стены зданий из этого материала «не дышат». Этот недостаток легко устранить с помощью создания системы вентиляции.

Бескаркасная мебель

Кресло или кровать, подстраивающиеся под анатомические особенности человеческого тела, обрели большую популярность. А наполнителем для чехлов такой мебели используют шарики вспененного полистирола, малый вес которых и «сыпучесть» в массе идеально подходят для этих целей. Следует отметить то, что производственный цикл по выпуску этих шариков очень прост и многие мебельные фабрики открывают дополнительные цеха, чтобы самостоятельно обеспечить себя нужным сырьем. Гранулы вспенивающегося полистирола имеют невысокую стоимость, поэтому собственное производство шариков выгодно.

Потолочная плитка

Быстрый косметический ремонт потолков с использованием плитки из вспененного полистирола доступен каждому. Даже человек, никогда прежде не занимавшийся наклеиванием этого материала, без труда справится с задачей. Сама плитка отличается по качеству и внешнему виду. Дешевые марки очень непрочные и легко ломаются, крошатся. Использование оправданно в случае, когда требуется срочный косметический ремонт на небольшой период, например, во временных строениях. Самая качественная потолочная полистирольная плитка имеет ламинированное покрытие, красива и легка в обслуживании, легко моется. По цене – дороже всех прочих, но результат того стоит.

Даже человек, никогда прежде не занимавшийся наклеиванием этого материала, без труда справится с задачей. Сама плитка отличается по качеству и внешнему виду. Дешевые марки очень непрочные и легко ломаются, крошатся. Использование оправданно в случае, когда требуется срочный косметический ремонт на небольшой период, например, во временных строениях. Самая качественная потолочная полистирольная плитка имеет ламинированное покрытие, красива и легка в обслуживании, легко моется. По цене – дороже всех прочих, но результат того стоит.

Ульи из вспененного полистирола

Пчелы – индикатор безопасности данного материала. Если поставить рядом традиционные деревянные ульи и ульи из полистирола, то рой чел, ищущий жилье, предпочтет второй вариант. Что является причиной такого их выбора? Несомненно, экологическая безопасность здесь стоит на первом месте. Отличная изоляция от внешнего шума, теплозащитные свойства и неподверженность процессам гниения – именно то, что требуется для пчелиных домиков. По каким причинам они делают свой выбор в пользу полистирола, нам сложно понять, но доверять их выбору мы можем однозначно.

По каким причинам они делают свой выбор в пользу полистирола, нам сложно понять, но доверять их выбору мы можем однозначно.

Вышеописанные примеры использования вспененного полистирола – не исчерпывают всех возможностей этого материала.Потенциал велик, возможно, в скором времени мы узнаем о совершенно новых способах его применения.

Гранулированный вспененный полистирол

Полистирол вспененный гранулированный выпускается в соответствии с ТУ 2214-004-48124154-2005. Вспененный полистирол — это белые гранулы сферической формы, внутри которых имеется множество замкнутых ячеек, заполненных воздухом.

Гранулированный полистирол ПВГ 10

Соответствует стандарту: ТУ 2244-004-48124154-2005. Время самостоятельного горения, сек., не более: 4. Водопоглощение за 24 часа, % по объему, не более: 4,0. Размер гранул, мм: 3,0-8,0. Насыпная плотность, кг/м³: Менее 10.

Гранулированный полистирол ПВГ 15

Соответствует стандарту: ТУ 2244-004-48124154-2005. Время самостоятельного горения, сек., не более: 4. Водопоглощение за 24 часа, % по объему, не более: 4,0. Размер гранул, мм: 2,5-5,0. Насыпная плотность, кг/м³: от 11 до 15.

Время самостоятельного горения, сек., не более: 4. Водопоглощение за 24 часа, % по объему, не более: 4,0. Размер гранул, мм: 2,5-5,0. Насыпная плотность, кг/м³: от 11 до 15.

Гранулированный полистирол ПВГ 20

Соответствует стандарту: ТУ 2244-004-48124154-2005. Время самостоятельного горения, сек., не более: 4. Водопоглощение за 24 часа, % по объему, не более: 3. Размер гранул, мм: 2,0-4,0. Насыпная плотность, кг/м³: от 16 до 20.

Гранулированный полистирол ПВГ 25

Соответствует стандарту: ТУ 2244-004-48124154-2005. Время самостоятельного горения, сек., не более: 4. Водопоглощение за 24 часа, % по объему, не более: 3,0. Размер гранул, мм: 1,5-3,0. Насыпная плотность, кг/м³: от 21 до 25.

Гранулированный полистирол ПВГ 30

Соответствует стандарту: ТУ 2244-004-48124154-2005. Время самостоятельного горения, сек., не более: 4. Водопоглощение за 24 часа, % по объему, не более: 3,0. Размер гранул, мм: 1,0-2,5. Насыпная плотность, кг/м³: от 26 до 30.

Насыпная плотность, кг/м³: от 26 до 30.

_______________________

Полистирол вспененный гранулированный выпускается в соответствии с ТУ 2214-004-48124154-2005.

Вспененный полистирол — это белые гранулы сферической формы, внутри которых имеется множество замкнутых ячеек, заполненных воздухом.

Вспененные гранулы применяются в теплоизоляционных засыпках, в качестве легкого заполнителя в производстве теплоизоляционных материалов с применением различных связующих (теплоизоляционной штукатурки, полистиролбетона). Гранулы можно использовать как наполнитель при производстве мягкой мебели.

Гранулы реализуются упакованным в полиэтиленовый рукав объемом от 1м³ до 3 м³.

Россия ПЕНОПЛЭКС-30 вспененный полистирол (1200х600х30мм) 0,72м2

Теплоизолирующий (теплоизоляционный) материал ПЕНОПЛЭКС® — это на сегодняшний день лучший утеплитель, представляющий собой вспененный экструдированный полистирол, изготавливаемый методом экструзии из полистирола общего назначения

Процесс экструдирования полистирола разработан более 50 лет назад в США. Данный метод позволяет получить экологический утеплитель с равномерной структурой, состоящий из миллионов мелких ячеек размерами

Данный метод позволяет получить экологический утеплитель с равномерной структурой, состоящий из миллионов мелких ячеек размерами

0,1-0,2 мм. Подобные утеплители строительные отличаются множеством полезных свойств: любой пенополистирольный утеплитель не боится воды, при этом плита из пенополистирола имеет малую массу и легко монтируется. При этом утеплитель пенополистирол – великолепная наружная теплоизоляция и не менее эффективная теплоизоляция внутри помещений.

В нашей стране утепление пенополистиролом применяют повсеместно, но особенно востребован утеплитель пенополистирол в регионах с суровым климатом. В частности, утеплители строительные незаменимы в условиях крайнего Севера, где пенопластовая теплоизоляция – плиты, напыление и т.д. – широко используется не только для нужд строительства, но и для утепления трубопроводов. Полистирольные утеплители – материалы, при помощи которых в большинстве случаев выполняется и теплоизоляция септиков – полиэтиленовых емкостей сложных геометрических конфигураций.

Материал получают путем смешивания гранул полистирола при повышенной температуре и давлении с введением вспенивающего агента и последующим выдавливанием из экструдера.

ПЕНОПЛЭКС® — яркий представитель нового поколения теплоизоляционных материалов. Он идеально подходит для решения задач по сбережению тепла. Основные достоинства материала: низкая теплопроводность, минимальное водопоглощение и высокая прочность делают его незаменимым в гражданском и промышленном строительстве.

Экструзионный пенополистирол ПЕНОПЛЭКС® — по природе химически инертен, не подвержен гниению, упруг и пластичен. Работать с ним можно при любых погодных условиях без каких-либо средств защиты от атмосферных осадков.

Полистирольный утеплитель, плиты из которого легко обрабатываются и чрезвычайно просты в монтаже, становится все популярнее буквально день ото дня, являясь наиболее востребованным теплоизоляционным материалом не только современности, но и обозримого будущего.

Ниже представлен список файлов, доступных для загрузки.

Что такое пенополистирол (EPS)? Возможности безграничны!

Слово «пенополистирол ™» часто используется для описания пенополистирола (EPS); тем не менее, «пенополистирол» на самом деле является товарным знаком для экструдированного пенополистирола с закрытыми ячейками, предназначенного для теплоизоляции и ремесленных применений. Пенополистирол — это правильный термин для обозначения любой формы пенополистирола.

Изоляция из пенополистирола — это легкая, жесткая изоляция с закрытыми порами. EPS доступен с несколькими значениями прочности на сжатие, чтобы выдерживать нагрузки и силы обратного заполнения.Эта структура с закрытыми ячейками обеспечивает минимальное водопоглощение и низкую паростойкость.

Обычно используется в качестве изоляции для стен, фундамента и кровли, выбор изделий из пенополистирола дает множество преимуществ. :

• Долгосрочное значение R («R» — сопротивление тепловому потоку)

• Энергоэффективность

• Постоянное термическое сопротивление

• Измеримая экономия энергии

• Прочность

• Устойчивость

• Отсутствие роста бактерий и их распад со временем

• Стабильность размеров

• Химическая инертность

• Низкая стоимость

Экономичность, высокая производительность Альтернатива экструдированной (XPS) пене, EPS — идеальный выбор для многих изоляционных и строительных приложений.

Производственный процесс

EPS создается в двухэтапном процессе:

Необработанные шарики расширяются с помощью пара, образуя предварительно затяжные шарики, которые затем отверждаются в больших пакетах перед транспортировкой в форму. Попав в форму, шарики предварительной затяжки снова обрабатываются паром, чтобы сформировать блок размером от 37-1 / 2 ″ — 54 ″ x 49 ″ x 121-1 / 2 ″ — 220 ″. Затем блоки помещаются на пол для хранения и выдерживаются в течение необходимого периода времени, а затем нарезаются на различные формы и размеры.Блоки производятся с разной плотностью для удовлетворения конкретных потребностей проекта. Здесь, в ICA, мы производим блоки пенополистирола низкой плотности вплоть до плотности 2,85 фунта.

EPS Размер и плотность

Новая современная пресс-форма Hirsch от ICA позволяет нам изготавливать блоки размером от 37-1 / 2 ″ до 54 ″ x 49 ″ x 121-1 / 2 ″ — 220 ″. Несмотря на то, что ICA не производит резку пенопласта, обычно ее размеры составляют: 48 на 96 дюймов и 24 на 96 дюймов. Практически любой размер доступен под индивидуальный заказ.

Практически любой размер доступен под индивидуальный заказ.

Толщина: от 1/4 ″ до 54 ″

Длина: до 216 ″ (18 ′)

Ширина: до 48 ″

Плотность: от от 0,75 до 2,85 фунта на кубический фут

Плотность — это мера массы на единицу объема. EPS измеряется в фунтах на кубический фут (фунт / пкф). ICA производит пенополистирол следующих минимальных плотностей:

0,70 фунта / шт.

0,90 фунта / шт.

1,15 фунта / шт.

1.35 фунтов / шт.

1,80 фунта / шт.

2,40 фунта / шт.

2,85 фунта / шт.

Дополнительные плотности доступны по индивидуальному заказу.

Спецификация ICA-LITEЭкологические проблемы

EPS чрезвычайно «ЗЕЛЕНЫЙ». НИКОГДА никакие ХФУ, НИКОГДА никакие ГХФУ. Пенополистирол всегда не содержал ХФУ и ГХФУ. ICA является экологически ответственным производственным предприятием. Наша собственная отделка из пенополистирола перерабатывается, и мы принимаем перерабатываемый пенополистирол от наших клиентов и населения, что значительно сокращает количество пенополистирола, которое потенциально может оказаться на свалках.В 1994 году ICA установила систему сбора пентана для контроля качества воздуха. Система улавливает пентан, который выделяется во время производства, и направляет его через наш котел. Это снижает количество используемого нами природного газа, экономя природные ресурсы и обеспечивая при этом экологическую ответственность. Мы продолжали прилагать усилия, чтобы заботиться об окружающей среде, устанавливая солнечные батареи и заменяя освещение на энергоэффективные светильники. Все эти действия помогают сохранить чистоту воздуха на нашей планете и уменьшить воздействие свалок на население.

ICA является экологически ответственным производственным предприятием. Наша собственная отделка из пенополистирола перерабатывается, и мы принимаем перерабатываемый пенополистирол от наших клиентов и населения, что значительно сокращает количество пенополистирола, которое потенциально может оказаться на свалках.В 1994 году ICA установила систему сбора пентана для контроля качества воздуха. Система улавливает пентан, который выделяется во время производства, и направляет его через наш котел. Это снижает количество используемого нами природного газа, экономя природные ресурсы и обеспечивая при этом экологическую ответственность. Мы продолжали прилагать усилия, чтобы заботиться об окружающей среде, устанавливая солнечные батареи и заменяя освещение на энергоэффективные светильники. Все эти действия помогают сохранить чистоту воздуха на нашей планете и уменьшить воздействие свалок на население.

EPS Insulation состоит из органических элементов — углерода, водорода и кислорода — и не содержит хлорфторуглеродов (CFCs) или гидрохлорфторуглеродов (HCFCs). Для получения дополнительной информации о EPS посетите EPS Industry Alliance .

Для получения дополнительной информации о EPS посетите EPS Industry Alliance .

Благодаря нашим экологическим усилиям в 2011 году мы были рады объявить, что наши панели ICA-LITE® EPS и ICA-GEOFOAM были одобрены для добавления баллов LEED® к строительным проектам.

Паспорт безопасности RADCO Нормы распространения пламени и дыма Разработанные рейтинги огнестойкости в строительстве EPS и УФ-облучениеСоответствие нормам

ICA-LITE® соответствует следующим нормам и допускам:

• AIA (Раздел 702.9)

• Underwriters Laboratories

• Factory Mutual (потолочная плитка)

• LEED®

ICA-LITE® может изготавливаться в соответствии со следующими федеральными и военными спецификациями или превосходить их, а также другие:

| ASTM | C578–11b ε1 Типы I, VIII, II и IX | |

Военные спецификации. | MILP-19644C | |

| Военная спец. | MILP-40619A | |

| Army Corps of Eng. | CEGS 07220 | |

| Береговая охрана | CE256 | |

| Военно-воздушные силы | AFM-88-15 | |

HUD 901 901 901 901 901 Материал Бюллетень / FH| PA ТОЧКА Бюллетень 15 | Участок 1107.02 (м) | |

Хотите цитату?

Пенополистирол (пенополистирол): использование, структура и свойства

E xpanded P oly S тирол (EPS) — белый пенопласт, изготовленный из твердых шариков полистирола.Он в основном используется для упаковки, изоляции и т. Д. Это жесткий пенопласт с закрытыми ячейками, изготовленный из:

- Стирол, который образует ячеистую структуру

- Пентан, используемый в качестве вспенивателя

И стирол, и пентан являются углеводородными соединениями и получаются из побочных продуктов нефти и природного газа.

EPS очень легкий, с очень низкой теплопроводностью, низким уровнем поглощения влаги и отличными амортизирующими свойствами.Одним из серьезных ограничений пенополистирола является его довольно низкая максимальная рабочая температура ~ 80 ° C. Его физические свойства не изменяются в диапазоне рабочих температур (т.е. до 167 ° F / 75 ° C) при длительном температурном воздействии.

По химической стойкости он практически эквивалентен материалу, на котором он основан — полистиролу .

EPS на 98% состоит из воздуха и на 100% пригоден для вторичной переработки

Некоторые из ключевых производителей EPS включают: BASF, NOVA Chemicals, SABIC, DowDupont, Synthos Group и т. Д.

»Просмотреть все коммерческие марки и поставщиков пенополистирола в базе данных Omnexus Plastics

Эта база данных по пластику доступна всем бесплатно. Вы можете отфильтровать свои варианты по свойствам (механические, электрические…), приложениям, режиму преобразования и многим другим параметрам.

Продолжайте читать или щелкните, чтобы перейти в определенный раздел страницы:

Как производится EPS?

Превращение вспениваемого полистирола в пенополистирол осуществляется в три этапа: предварительное расширение, созревание / стабилизация и формование.

Полистирол производится из стирола, полученного на нефтеперерабатывающих заводах.Для производства пенополистирола гранулы полистирола пропитываются пенообразователем пентаном . Гранулят полистирола предварительно вспенивается при температуре выше 90 ° C.

Эта температура вызывает испарение пенообразователя и, следовательно, раздутие термопластичного основного материала в 20-50 раз от его первоначального размера.

После этого шарики выдерживают 6-12 часов, позволяя им достичь равновесия. Затем шарики транспортируются в форму для изготовления форм, подходящих для каждого применения.

Производство листов / форм из пенополистирола

На заключительном этапе стабилизированные шарики формуются либо в виде больших блоков (процесс формования блоков), либо разрабатываются в нестандартных формах (процесс формования).

Материал может быть модифицирован добавлением добавок, таких как антипирен , для дальнейшего улучшения огнестойкости EPS.

Свойства и основные преимущества пенополистирола

EPS — легкий материал с хорошими изоляционными характеристиками, обладающий такими преимуществами, как:

- Тепловые свойства (изоляция) — EPS имеет очень низкую теплопроводность из-за своей закрытой ячеистой структуры, состоящей на 98% из воздуха.Этот воздух, заключенный внутри ячеек, является очень плохим проводником тепла и, следовательно, обеспечивает пену отличными теплоизоляционными свойствами. Коэффициент теплопроводности пенополистирола плотностью 20 кг / м 3 составляет 0,035 — 0,037 Вт / (м · К) при 10 ° C.

Стандартные технические условия ASTM C578 для теплоизоляции из жесткого ячеистого полистирола касаются физических свойств и эксплуатационных характеристик пенополистирола в том, что касается теплоизоляции в строительстве.