Лазерная обработка металлов — Слесарное дело

В последнее время в различных технологиях промышленного производства все чаще применяется лазер. Так, лазерные установки могут применяться для формовки, резки, стыковки и изменения свойств самых разнообразных материалов, таких как древесина, пластмассы, бумага и металлы, а также для нанесения на них различных покрытий.

К важнейшим технологиям лазерной обработки металлов относятся: 1) прямое лазерное спекание (DMLS), 2) лазерная и лазерно-механическая гибка, 3) лазерная резка и лазерное сверление, а также 4) лазерная сварка.

1) Прямое лазерное спекание металлов – это технология быстрого изготовления металлических прототипов, которая обладает большим потенциалом для прямого изготовления металлических формообразующих вставок пресс-форм, применяемых для литья пластмасс под давлением, а также для прямого изготовления образцов и прототипов различных деталей.

В технологии прямого лазерного спекания металлов используются 3D-данные, в соответствии с которыми осуществляется постепенное наплавление металлического порошка вдоль контура заготовки с помощью высокотемпературного лазерного луча.

Данная технология может применяться для спекания следующих материалов:

– высококачественная сталь

– инструментальная сталь

– титан

– алюминий.

2) Лазерная гибка металлов – это загибание заготовки с помощью лазерного луча. При нагревании металлической пластины с помощью лазерного луча в каком-то ограниченном месте эта пластина стремится расшириться в месте нагрева, чему препятствует холодная поверхность, которая не нагревалась лазерным лучом. В результате возникают механические напряжения, под действием которых плоская пластина сгибается. При этом происходят пластические деформации металла. Благодаря этому пластина остается деформированной, т.е. сохраняет приданную ей новую форму даже после охлаждения.

Лазерно-механическая гибка металлов – это технология, в которой используется предварительный нагрев места сгиба с помощью лазерного луча и последующее механическое загибание заготовки. Благодаря этому достигается уменьшение механического усилия гибки, и увеличение относительного удлинения при разрыве металла заготовки. Это позволяет обеспечить больший угол при меньших радиусах изгиба.

Благодаря этому достигается уменьшение механического усилия гибки, и увеличение относительного удлинения при разрыве металла заготовки. Это позволяет обеспечить больший угол при меньших радиусах изгиба.

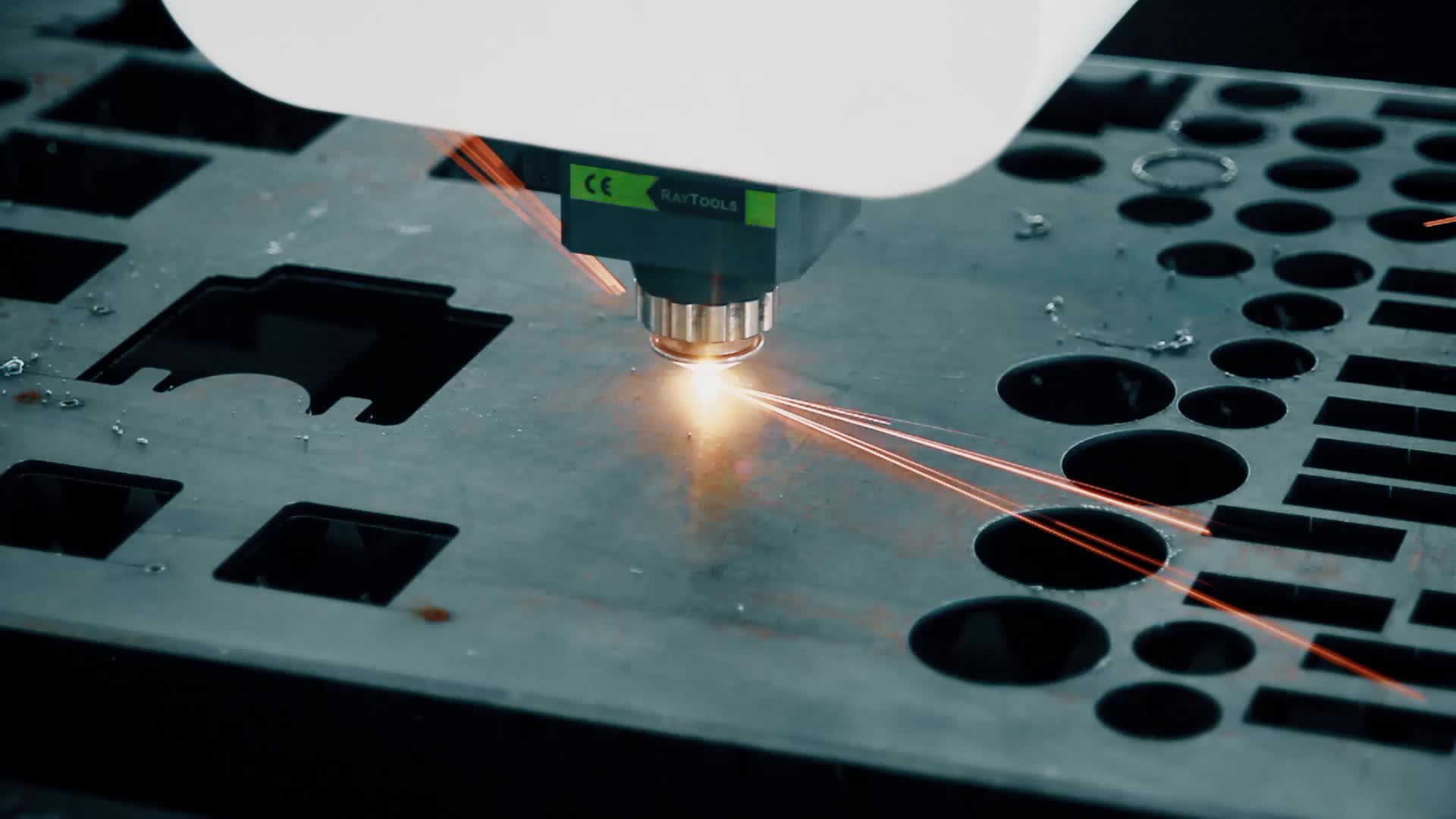

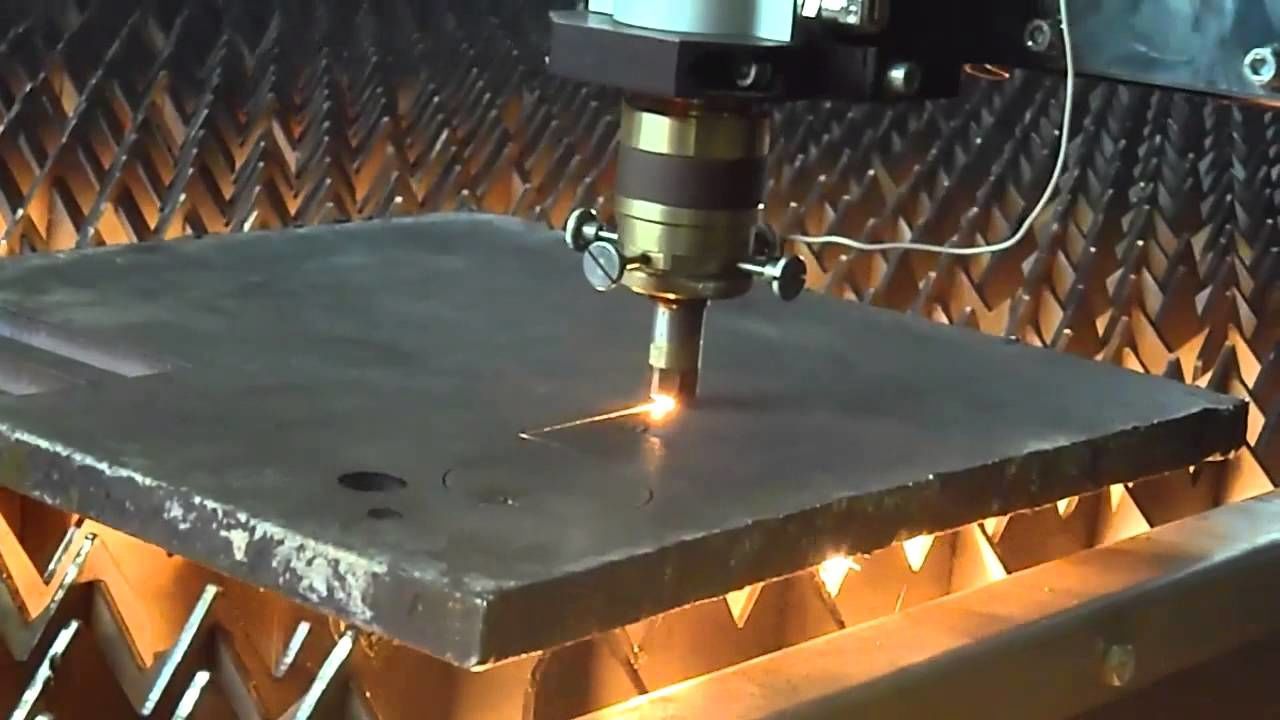

3) Лазерная резка металлов – это технология термической резки листового металла, а также трехмерных заготовок, например, труб или профилей, с помощью лазерного луча.

Этот метод применяется в тех случаях, когда сложная геометрия заготовки (двух- или трехмерная) требует точной и быстрой обработки (как правило, со скоростью от 10 до более 100 м/мин), изготовления трехмерных вырезов (в том числе в труднодоступных местах) или/и бесконтактной обработки почти без приложения усилий. По сравнению с альтернативными технологиями, такими как вырубка в штампе, лазерная резка экономически приемлема уже при очень маленьких партиях обрабатываемых заготовок.

Однако также существуют комбинированные установки, в которых преимущества лазерной резки сочетаются с достоинствами вибрационной высечки и вырубки в штампе. Такие установки позволяют выполнять как операции с вырубной головкой, так и лазерную резку любых контуров. Применение в них находят фокусированные лазеры высокой мощности, чаще всего углекислотный (газовый) лазер, но при этом все больше применяется и твердотельный лазер, а также более эффективный, хорошо фокусируемый волоконный лазер.

Такие установки позволяют выполнять как операции с вырубной головкой, так и лазерную резку любых контуров. Применение в них находят фокусированные лазеры высокой мощности, чаще всего углекислотный (газовый) лазер, но при этом все больше применяется и твердотельный лазер, а также более эффективный, хорошо фокусируемый волоконный лазер.

Лазерное сверление металлов – это технология обработки без снятия стружки, при которой с помощью лазера внутрь заготовки локально передается настолько большое количество энергии, что материал в месте воздействия лазера ионизируется и испаряется. Ионизированный пар (вернее плазма) отбрасывается в сторону за счет разницы давлений между внешней средой заготовки и местом лазерного сверления. При этом наплавление металла по краю отверстия является нежелательным.

а) Одноимпульсное лазерное сверление

Лазерный луч включается однократно и просверливает материал за один импульс. Недостатком этого вида лазерного сверления являются малая максимальная толщина просверливаемого материала и большая потребляемая энергия импульса.

б) Ударное лазерное сверление

Лазерный луч в несколько импульсов бьет в одно и то же место на заготовке и при этом при каждом импульсе испаряет некоторое количество материала. При этом расплавленный материал вытесняется из отверстия под действием испарившейся составляющей материала. Это позволяет получать значительно более глубокие отверстия, чем при одноимпульсном лазерном сверлении (около 100 мм). К другим преимуществам этого метода относятся возможность выполнения отверстий под углом к поверхности заготовки, более высокое качество сверления и возможность обработки даже чрезвычайно твердых материалов. Недостатком является более длительный процесс сверления.

в) Лазерное трепанирование (вырезание отверстий)

Пульсирующий лазерный луч вращается и таким образом может «вырезать» отверстия любого диаметра. После того, как пробито первое отверстие в материале, рядом с ним с некоторым перекрытием выполняется следующее отверстие. При этом на практике наиболее оптимальным оказалось перекрытие в 50-80 % площади отверстия.

После того, как пробито первое отверстие в материале, рядом с ним с некоторым перекрытием выполняется следующее отверстие. При этом на практике наиболее оптимальным оказалось перекрытие в 50-80 % площади отверстия.

г) Ударное сверление вращающимся лазерным лучом (сверление лазерным «спиральным сверлом»)

Этот метод лазерного сверления действует по тому же принципу, что и ударное лазерное сверление, но с дополнительным вращением лазерного луча. Благодаря этому материал заготовки снимается в виде спиралевидной стружки. При этом качество сверления выше по сравнению с лазерным трепанированием.

4) Лазерная сварка металлов (LBW) – это технология сварки, применяемая для соединения нескольких металлических деталей с помощью лазерного луча. При этом лазерный луч служит в качестве концентрированного источника тепловой энергии, обеспечивая тонкий сварной шов, большую глубину и высокую скорость сваривания. Часто эта технология используется в крупносерийном производстве, например, в автомобильной промышленности.

Как и электронно-лучевая сварка (EBW), лазерная сварка характеризуется высокой плотностью энерговыделения (порядка 1 МВт/см2), что обеспечивает малые зоны термического влияния, а также высокую скорость нагрева и охлаждения. Диаметр пятна лазерного луча может варьироваться от 0,2 мм до 13 мм, правда, для сварки применяются лишь лучи малых диаметров. При этом глубина проникновения луча пропорциональна количеству затраченной энергии, но также зависит от положения фокальной точки и увеличивается до максимума, когда фокальная точка расположена чуть ниже поверхности заготовки.

Непрерывный или пульсирующий лазерный луч может использоваться в зависимости от свойств свариваемых заготовок. Так, импульсы длительностью порядка миллисекунд используются для сваривания тонких материалов, таких как лезвия бритв, а непрерывный лазерный луч применяется для выполнения глубокой сварки.

Лазерная сварка является универсальной технологией, пригодной для сваривания углеродистых сталей, высокопрочных низколегированных сталей, нержавеющих сталей, алюминия и титана. Из-за высокой скорости охлаждения возникает проблема растрескивания при сваривании высокоуглеродистых сталей. Качество лазерной сварки высокое, сходное с качеством электронно-лучевой сварки. Скорость сварки пропорциональна количеству затраченной энергии, но также зависит от типа и толщины заготовок. Благодаря высокой допустимой мощности газовых лазеров они особенно хорошо подходят для крупносерийного производства. Так, лазерная сварка является доминирующей технологией сварки в автомобильной промышленности.

Из-за высокой скорости охлаждения возникает проблема растрескивания при сваривании высокоуглеродистых сталей. Качество лазерной сварки высокое, сходное с качеством электронно-лучевой сварки. Скорость сварки пропорциональна количеству затраченной энергии, но также зависит от типа и толщины заготовок. Благодаря высокой допустимой мощности газовых лазеров они особенно хорошо подходят для крупносерийного производства. Так, лазерная сварка является доминирующей технологией сварки в автомобильной промышленности.

| < Предыдущая | Следующая > |

|---|

Особенности лазерной обработки металла

Лазерная резка – новейший способ раскройки металлических листов, технология которого — производится обработка или резка металла сфокусированным лучом лазера при помощи регулятора мощности. После среза лазерным лучом кромки не нуждаются в дополнительной обработке, так как срез получается идеально ровным и без намека на наличие даже мельчайших заусениц.

Стремление снизить потери в процессах обработки металла, многие производства постепенно перешли на новые технологические линии, в которых главный рабочий элемент – лазер. Легкое управление лазерным лучом дает возможность вырезать самые сложные детали из металлического листа, а также создавать объемные детали и заготовки с высоким уровнем автоматизации процессов обработки. Сравнение технологии лазерной резки изделия с традиционными методами резки металла показывает, что лазерный метод более точен, оставляет минимум отходов, вариативен, и обладает высокой скоростью выполнения операций, независимо от объемов.

Помимо производства разнообразных деталей и корпусов, Лазерная резка нередко используется в производстве продукции информационного, рекламного характера. При помощи лазера быстро изготавливаются щиты, рекламные короба, указатели, таблички, гардеробные номерки и многое другое. Лазер применяется кроме металла для обработки других материалов, включая дерево и пластик, также возможна гибка металла на заказ. Брак при таких работах исключается благодаря числовому программному управлению.

Преимущества лазерной обработки:

• работы по резке любой сложности;

• изготовление любых форм;

• минимальное количество отходов;

• возможность быстрого изготовления больших объемов.

Обработка металлов лазером

Обработка металла лазером – это быстрый, точный и экономичный способ обработки. Очень долгое время металлы обрабатывались механически. При таком виде обработки не всегда удавалось соблюдать желаемую точность и аккуратность, в процессе обработки вырабатывалось множество отходов, а сам процесс занимал долгое время. Сейчас, когда практически ни одно производство не обходится без металла, очень важно его рациональное и экономически выгодное использование.

Сейчас, когда практически ни одно производство не обходится без металла, очень важно его рациональное и экономически выгодное использование.

Достичь практически ювелирной точности, высокой скорости обработки и минимальных отходов в процессе позволяет использование лазера. Лазерная обработка получила большую популярность и стала прекрасной заменой механической отделке.

Прекрасный пример применения лазера – резка металла. В этом случае лазерная обработка в разы повышает производительность, так как металлы удается резать быстрее, точнее, без отходов, а продукция, получаемая после такой обработки (все виды арматуры, трубы, швеллера, отводы), отличается высоким качеством и безупречным внешним видом. Лазерная обработка выполняет ту же функцию, что и механическая, но полностью исключает возможные недостатки и недоработки.

Лазер позволяет резать металл предельно точно. Из-за того, что при лазерной резке металл нагревается меньше, чем во время механического воздействия. Продукт на выходе получается более прочным, стойким к деформации.

Стоит отметить, что такой вид обработки идеален для металлов, но губителен для других материалов. Иногда на строительном рынке появляются изделия из дерева, обработанного лазером. Стоит запомнить, что такая древесина прослужит недолго. Из-за воздействия лазером она становится очень сухой, разрушается ее естественная структура. Уже через непродолжительное время она может рассохнуться, потрескаться, а то и вовсе раскрошиться.

Лазерная обработка – идеальное решение для металлов и только. Лазер разрешает изготавливать металлоконструкции различных форм, во всех случаях изделие будет без шероховатостей и зазубрин.

Среди недостатков такого вида обработки можно назвать его высокую стоимость. Но если учесть, что металл после лазерного воздействия отличается высокой прочностью, несложно понять, что прослужит он в разы дольше, чем аналогичный, обработанный механическим путем.

Обработка металлов с помощью лазера

Из-за высокой плотности излучения, луч дает возможность локального прогрева небольшого участка. За счет своей неимоверно высокой температуры он не дает успевать теплу растекаться по площади нагрева, концентрируя его в узкой точке.

За счет своей неимоверно высокой температуры он не дает успевать теплу растекаться по площади нагрева, концентрируя его в узкой точке.

Регулируя и дозируя мощность излучения и время обработки металла, можно добиться любого режима термообработки.

Возможность закалки узких участков, наиболее подверженных нагрузкам, сверление отверстий в труднодоступных местах делает метод обработки лазером уникальным.

В отличие от своих аналогов, таких, как электронный пучок, процесс лазерной резки металла не требует дополнительных сопровождений, таких как ваккуумирование процесса и биологическая защита персонала.

Преимущество лазерной обработки заключается, прежде всего, в его экономичности.

При лазерной обработке структура металла практически не нарушается. После обработки металл не требует дополнительной механической «чистки» за счет высокоточного соблюдения размеров, задаваемых при выполнении обработки. Процесс получается почти безотходным, сохраняя металл, уходящий в отходы и удешевляя процесс обработки металла.

Помимо лазерной резки, компания ProfLaserMet предоставляет профессиональные услуги по порошковой покраске и гибке металла, как в Москве, так и в Московской области. По всем вопросам обращайтесь по телефону +7 (495) 308-82-32.

Очень удобен этот метод при выполнении раскроя металла. Применяя передовые технологии, автоматизирующие процесс резки, можно добиваться оптимальных приемов изготовления продукции.

Примером всему сказанному может служить сравнение резки лазерной установкой или станком с плазменной резкой, при которой деталь подвергается деформации из-за нагрева от плазменного аппарата на обрабатываемую деталь.

Благодаря таким «способностям» лазерной обработки, этот метод применяется не только в тяжелой промышленности, но и в других, более изящных производствах, таких как изготовление декоративных деталей или украшений.

В сущности, такому методу доступно создание практически любых форм предмета, обработка заготовок в любых плоскостях и труднодоступных местах.

Данный вид обработки не требует значительных вложений на дополнительную обработку и приобретение для этой цели расходных материалов.

Так же известны достижения в области лазерной сварки, которая дает возможность высокоскоростного режима сварки, а так же, когда невозможны известные методы сварки (дистанционная сварка). Станок для лазерной резки металла.

Преимущества лазерной обработки металла

Сегодня для упрочнения металла большой популярностью пользуются технология обработки металла лазером. Преимущества данной технологии очевидны, тем не менее ее внедрение в производство ведется чрезвычайно медленными темпами. Для того, чтобы ускорить процесс создаются специальные центры по предоставления услуг в обработке металлов. Инновационные технологии по обработке металла лазером многие считают настоящей технической революцией, причем по значимости изобретение сродни изобретению паровой машины, например.

При помощи лазерного луча металл можно резать, сваривать, а также упрочнять определенные детали из стали и сплавов. Некоторые эксперты склонны думать, что в металлообработке лазеры заменят традиционные методы в обозримом будущем процентов на 50, а то и больше. В отечественной промышленности преимущественно пользуются лазером при резке или сварке металла, что касается вопросов упрочнения и закалки материала, то здесь использование лазера не очень распространено, прибегают к традиционным способам закалки.

Некоторые эксперты склонны думать, что в металлообработке лазеры заменят традиционные методы в обозримом будущем процентов на 50, а то и больше. В отечественной промышленности преимущественно пользуются лазером при резке или сварке металла, что касается вопросов упрочнения и закалки материала, то здесь использование лазера не очень распространено, прибегают к традиционным способам закалки.

Процесс закалки детали узконаправленным воздействием лазера

Луч лазера перемещается по кромке детали, локально разогревает ее, в результате на поверхности образуется особая мелкодисперсная структура, причем максимально твердая. Важным преимуществом метода является то обстоятельство, что деталь не подвергается деформации, ее геометрия остается неизменной. К тому исключено появление трещин, поверхность не оплавляется. После обработки поверхности лазером она не нуждается в дополнительной обработке. В большинстве случаев нет необходимости обрабатывать деталь полностью, достаточно локальной обработки для достижения требуемого результата. Как следствие уменьшаются накладные расходы, снижается себестоимость операций. Можно, например, обработать зубцы шестеренки. Как следствие, износостойкость зубчатого колеса увеличится в несколько раз

Как следствие уменьшаются накладные расходы, снижается себестоимость операций. Можно, например, обработать зубцы шестеренки. Как следствие, износостойкость зубчатого колеса увеличится в несколько раз

Мировая тенденция развития данного направления говорит о том, что в ближайшее время термообработка металлов лазером будет использоваться повсеместно, в том числе, безусловно и в России. Уже сегодня данная технология незаменима в оборонной комплексе и многих сферах гражданской промышленности. Привычные термические, термомеханические и химические методы проигрывают по многим показателям, включая временные, финансовые и экологические. Самое главное преимущество метода состоит в том, что детали, обработанные лазером гораздо более прочные, чем детали обработанные привычными методами.

Сегодня изготовление газотурбинного двигателя без лазерной обработки его лопаток просто невозможно. Детали, обработанные лучом лазера, широко применяются во всех сферах машиностроения. Шарошки бурового инструмента подвергаются лазерной обработке. В настоящее время отечественный буровой инструмент по прочности и надежности не уступает зарубежным аналогам. Даже в медицинском протезировании используются детали, обработанные лазером. Современные протезы могут служить человеку до конца жизни.

В настоящее время отечественный буровой инструмент по прочности и надежности не уступает зарубежным аналогам. Даже в медицинском протезировании используются детали, обработанные лазером. Современные протезы могут служить человеку до конца жизни.

Однако большого распространения лазерные технологии обработки металлов пока не получили. Согласно статистике, у нас работает несколько десятков лазерных комплексов, предназначенных для упрочнения деталей. Причем используются только импортное оборудование из США, Европы, Японии и Китая. Отечественные производители тем не менее не стоят в стороне, наращивается производство лазерного оборудования и у нас. Причем стоимость его в разы меньше.

Лазерная резка металла — ЗАО «РЦЛТ»

Лазерная резка металла, цена которой в нашей компании Вас приятно удивит, позволяет выполнять высокоточную качественную обработку плоских и объемных заготовок в максимально короткие сроки. Разрез металлической поверхности осуществляется при помощи луча высокомощного лазера без механического контакта. В результате получается аккуратный рез без каких-либо деформаций, не требующий дополнительной обработки.

В результате получается аккуратный рез без каких-либо деформаций, не требующий дополнительной обработки.

Лазерное оборудование может использоваться не только для резки, но и для сварки и маркировки, наплавки, термообработки различных деталей и конструкций.

Наше оборудование

Работы по металлообработке мы осуществляем на высокотехнологичных европейских станках таких известных брендов, как:

- TRUMPF;

- MAZAK;

- CORREA;

- KUKA;

- FANUK.

Все оборудование отличается надежностью, высокими показателями энергоэффективности, безопасностью для окружающей среды. Благодаря тому, что в нашей компании используется высокоэффективная лазерная резка с ЧПУ, цена предлагаемых нами услуг доступна для подавляющего большинства предприятий.

Стоимость лазерной резки

У нас Вы сможете заказать услуги резки металла, цена которых очень доступна и конкурентоспособна. Благодаря большому парку самого современного высокоточного оборудования мы входим в число безусловных лидеров в области лазерной обработки металлов и можем предлагать нашим клиентам минимальные расценки.

Нашими специалистами осуществляется не только 2D, но и 3D лазерная резка металла с ЧПУ, цена работы зависит от вида обрабатываемых материалов. Уникальная технология объемной сварки позволяет максимально точно и эффективно работать с различными объемными заготовками, например, трубами. Данную услугу предлагают лишь очень немногие компании, работающие в этом сегменте рынка.

Цена лазерной резки стали и других материалов зависит от свариваемого материала, объема и сложности выполнения работы и оговаривается индивидуально. При этом мы гарантируем, что наши расценки являются одними из самых низких, Вы вряд ли сможете найти более выгодное предложение. Отметим, что стоимость лазерной сварки у нас также очень невелика, что делает эту услугу исключительно популярной.

Лазерная резка – быстро, качественно, недорого

Если Вы ищете, где можно выгодно купить лазерную резку по металлу, цена предлагаемых нами услуг наверняка Вам понравится. Мы занимаемся металлообработкой уже более 20 лет, накопили огромный практический опыт. Располагая современным высокоэффективным лазерным оборудованием, мы можем быстро, качественно и очень недорого выполнить резку любых металлов, включая такие прочные, как титан и нержавеющая сталь.

Мы занимаемся металлообработкой уже более 20 лет, накопили огромный практический опыт. Располагая современным высокоэффективным лазерным оборудованием, мы можем быстро, качественно и очень недорого выполнить резку любых металлов, включая такие прочные, как титан и нержавеющая сталь.

Мы всегда ориентированы на потребности наших клиентов, что уже оценили наши заказчики из Екатеринбурга, Тюмени, Челябинска и других городов России. Если Вас интересует резка листового металла, цены можно узнать у наших менеджеров, связавшись с нами по указанным телефонам.

Точная стоимость работы будет зависеть от того, какая именно Вас интересует резка металла. Цена за метр будет меняться в зависимости от типа и толщины металла, от вида резки – плоской или объемной и т.д. Не упустите возможность воспользоваться услугами лазерной резки, оформите заказ прямо сейчас!

Наша компания работает в Екатеринбурге и Москве, Вы можете прямо сейчас связаться с нами по телефонам:

- +7 (343) 272-30-80 (многоканальный)

- 8 (800) 550-660-9

и оформить заказ на выполнение интересующих Вас работ.

Лазерная резка. Принцип работы. Вопросы и ответы

Современная техника и оборудование, которое используется при работе с металлом – это высокоэффективные и мощные устройства, позволяющие обрабатывать материал быстро и с высокой точностью. Одним из наиболее эффективных способов считается лазерная обработка металла, при которой необходимы оборудование и специальные навыки.

Известно много особенностей работы с лазерным оборудованием. А чтобы понять суть этого метода обработки, стоит разобраться в принципах работы лазерной установки для резки заготовок из металла.

Резка металла лазером: особенности метода

На производствах и в мастерских применяют различные способы раскроя из листового металла заготовок с определенными параметрами. Наиболее точный и предпочтительный способ – это применение лазерной установки.

Сам по себе метод резки – это, по сути, раскрой из листового металла заготовки необходимой формы и в определенном количестве. Известны различные методы, которые позволяют получить определенные заготовки из листов металла. Но многие из них (например, ручные станки или ножницы по металлу) не гарантируют достаточной точности.

Известны различные методы, которые позволяют получить определенные заготовки из листов металла. Но многие из них (например, ручные станки или ножницы по металлу) не гарантируют достаточной точности.

Если есть потребность обработать листовой металл, а при этом важна точность, то может помочь только лазерная установка. Лазерная резка – это способ раскроя металлического листа определенной толщины при использовании лазера высокой мощности.

Процесс разделения происходит за счет сфокусированного лазерного пучка на конкретную область металла. В месте контакта температура материала повышается до температуры плавления. Области вокруг не меняют свой температурный показатель, что позволяет не деформироваться краю заготовки. Линия разреза получается точной и достаточно тонкой, что позволяет сэкономить на расходном материале.

Основной принцип работы лазера для резки – это прожиг металлического листа высокотемпературным и точно сконцентрированным лучом. Расплавленный металл с обработанного участка удаляется направленным потоком воздуха или произвольно стекает.

Расплавленный металл с обработанного участка удаляется направленным потоком воздуха или произвольно стекает.

В чем основные преимущества метода?

Лазерная обработка материалов имеет ряд преимуществ, которые выражены в следующем:

- нет прямого механического контакта с обрабатываемым материалом, а значит это дает возможность работать с хрупкими материалами;

- под действием направленного луча происходит плавление даже очень твердых металлов;

- высокая скорость обработки металла;

- возможность организации скоростной и непрерывной резки, что увеличивает производительность;

- процесс полностью автоматизированный, что практически полностью исключает вероятность воздействия человеческого фактора.

Существенные минусы в работе

Если есть преимущества, то, соответственно, есть и недостатки. Технология лазерной резки металла – не исключение, и в этом аспекте можно отметить следующие минусы:

- Достаточно большое потребление электроэнергии.

- Высокая стоимость самой лазерной установки.

- При ошибке в настройках есть вероятность порчи обрабатываемого материала.

- Высокотемпературный лазер опасен для человека.

Использование лазерного оборудования – это высокая производительность. Но по карману такое устройство только крупным производствам. Поэтому сегодня очень популярна услуга осуществления изготовления конкретных заготовок под заказ в специализированных мастерских.

Ваши вопросы – наши ответы

У простого обывателя или того, кто впервые сталкивается с таким видом обработки металла, может возникнуть масса вопросов. Мы сформулировали наиболее актуальные вопросы об особенностях применения и возможностях лазерной резки и ответили на них:

1. Что такое лазер, которым режут металл?

Лазер – это сфокусированный пучок огромной оптической энергии. За счет концентрирования высокой тепловой энергии материал, на который направляется лазер, просто испаряется или стекает по направлению, противоположному к самому лучу.

2. Какие бывают виды лазерных установок?

Есть некоторая градация типов лазерных установок, которые применяются на производствах:

- газовые;

- твердотельные;

- волоконные;

- полупроводниковые.

Но такие установки для резки – это основные аппараты. Существуют и другие устройства, которые используют иные принципы воздействия на обрабатываемый металл лазером. В основном такое оборудование изготавливается на специальных производствах. Но некоторые установки можно изготовить дома (например, газовую лазерную установку). Также все аппараты отличаются по стоимости использования и сложности управления.

3. Что можно резать лазером?

При помощи резки лазером в принципе можно разрезать любой материал. Однако все зависит от типа установки, параметров настройки и свойств самого обрабатываемого материала. Граничный показатель (за основу берется листовая сталь) – листовой материал толщиной до 35 мм. Поэтому разумно предположить, что единственным существенным ограничением для лазера является толщина обрабатываемого материала.

Здесь в основном рассматривается резка лазером металла. Но стоит сказать, что металлическими листами все не ограничивается, лазеру под силу резать дерево, пластик, акрил и многое другое. При этом резка получается точной и быстрой, без необходимости дополнительной обработки.

4. Что не под силу разрезать лазеру?

Сфокусированный высокотемпературный лазер – это мощный инструмент. Однако и для такого оборудования есть свои «крепкие орешки» – это любые материалы с оптическим эффектом. Ярким примером является медь (к сплавам на основе этого металла это свойство не относится).

Медные, даже очень тонкие листы, лазер не в состоянии разрезать, потому что луч отражается от поверхности. При отражении тепловая энергия направляется на линзу аппарата, что становится причиной ее поломки.

Есть некоторые трудности и с резкой стекла – луч лазера проходит сквозь прозрачную поверхность. Это не относится к резке оргстекла, которое лазером режется очень просто.

5. Какой ширины разрез образовывается от лазера?

Ширина разреза лазером – это минимальное значение разреза, который можно сделать в материале. Этот показатель составляет 250 микрометров. Это и считается основной причиной экономного размещения отдельных элементов на одном листе.

6. Что из себя представляет лазерная установка?

Оборудование для лазерной резки металла по факту является столом, который служит рабочей площадкой, с движимой определенным образом лазерной головкой. На столе размещается лист обрабатываемого материала. Сама лазерная головка движется по двум осям – абсцисс и ординат. Характер движения загружается в специальный программный продукт, а также устанавливаются определенные настройки самого лазера.

7. Как справляется лазер с необходимостью резки нестандартных форм и заготовок?

Лазеру, при правильном обращении с программой, под силу изготовить заготовку любой сложности. От геометрически ровного разреза до сложных узоров – все это можно сделать при помощи лазера.

Этот факт стал главной причиной популярности такого оборудования. Лазерные установки широко используются в разных сферах, так как позволяют проделать необходимую работу эффективнее, точнее и быстрее, чем альтернативные способы обработки.

8. Остаются ли следы на заготовке, если ее резали лазером?

Резка лазером – это высокотехнологичный процесс, при котором воздействие на конкретную область среза – минимальное. За счет того, что обработка лазером происходит очень быстро, материал по обе стороны среза не успевает накалиться. Это позволяет не оставлять видимых следов по кромке изделия.

Однако лазер используется и при гравировке металла (и прочих материалов). В этом случае видимые следы, которые выполняют декоративную или функциональную задачу, являются частью технологии.

Это наиболее распространенные вопросы, которые возникают относительно лазерной обработки металлов и прочих материалов. Они позволят человеку, который не сталкивался с подобным оборудованием, понять принцип его работы и узнать некоторые его особенности. Относительно самого процесса работы, особенностей управления и так далее – это компетенция исключительно профессионалов. Но вы всегда можете обратиться в специализированный сервис, где обязательно получите подробную консультацию относительно данного вопроса, а также заказать изготовление вашего индивидуального заказа.

Лазерная обработка металла | SpringerLink

Задача 8.1

Вы сверляете титан толщиной 1,5 мм, диаметр отверстия d = 0,5 мм, поглощение 50%, длительность импульса 2 × 10 −5 с. Определите мгновенную мощность P (Вт).

Задача 8.2

Учитывая линейную сварку нержавеющей стали с использованием лазерного источника мощностью ( P a ) 1 кВт и скоростью перемещения ( v ) 2 мм / с, (i) определите ширина свариваемой стали w по поверхности стали, учитывая, что температура плавления стали ( T M ) составляет 1425 ° C, а температура окружающей среды ( T o ) составляет 20 ° C.Тепловые свойства стали включают коэффициент температуропроводности α = 4,4 мм 2 / с, теплопроводность k = 15 ° CN / с и плотность × удельная теплоемкость ρc = 3,6 Н / ( 2 мм). С). Обратите внимание, что заштрихованная область, ограниченная изотермой 1425 ° C над стальным материалом, указывает поперечное сечение сварочной ванны. (ii) Далее, просьба выразить w символическим выражением как функцию от P a , v , T M , T o и свойств материала сварного шва. материал.

Задача 8.3

Вспоминая уравнение. 8.19 с началом координат ( x = 0 и r = 0) координат, движущихся вместе с лазерным источником, то есть$$ T \ left (x, r \ right) = \ frac {q} {2 \ pi \ rho {C} _ {\ mathrm {p}} \ alpha r} \ exp \ left (- \ frac {v \ left (r + x \ right)} {2 \ alpha} \ right) $$

Найдите самый крутой градиент охлаждения и соответствующее местоположение за движущимся лазерным источником. Градиент охлаждения можно рассматривать как — dT / dτ = v × dT / dx S .Задача 8.4

Учитывая, что лазерная сварка легированной стали с температуропроводностью α = 10,2 мм 2 / с и теплопроводностью k = 38 ° CN / с, температура плавления T M = 1510 ° C и температура окружающей среды T o = 20 ° C, лазерный источник движется со скоростью перемещения v = 5 мм / с для создания ширины сварного шва ( w ) на поверхности материала 10 мм.- (a)

Определите потребляемую мощность q .

- (b)

Определите расстояние за дугой ( x c ), на котором температура опускается до 550 ° C.

- (c)

Определите скорость охлаждения, то есть — dT / dτ , в этой (подвижной) точке.

Задача 8.5

Рассмотрим лазерную сварку вдоль линии углеродистой стали, нержавеющей стали и алюминия как три отдельных процесса. Скорость перемещения для углеродистой стали составляет v = 3 мм / с, для нержавеющей стали — 2 мм / с, а для алюминия — 5 мм / с.Ширина сварного шва на поверхности материала во всех трех случаях составляет 6 мм. Тепловые свойства приведены в таблице 8.P1.- (a)

Определите потребляемую мощность q (мВт) для сварки.

- (b)

Рассчитайте подводимое тепло H (кДж / мм) для трех случаев, а также тепловой КПД η , определяемый как соотношение между эффективной энергией, вызывающей плавление материала, и подводимой теплотой.

- (c)

Постройте график зависимости тепловложения H (кДж / мм) от скорости v (мм / с) в диапазоне 0.1–10 мм / с для ширины сварного шва w = 6 мм для трех материалов. Поместите все три случая в один сюжет.

Тепловые свойства углеродистой стали, нержавеющей стали и алюминия

Задача 8.6

Рассмотрим случай лазерной сварки «подвижной точкой» двух очень тонких пластин из нержавеющей стали. 2}.$$ Это связано с тем, что изменение температуры в направлении z может устанавливаться намного быстрее, чем в направлениях x и y . Мы можем пренебречь производной температуры по z как достаточно хорошее приближение.- (a)

Выведите температурный профиль как функцию x и r для случая непрерывно движущегося точечного источника на плоскости, аналогично уравнению. 8.19. (Ваш ответ может быть выражен функцией Бесселя.)

- (b)

Повторите задачу 8.4 как плоскую лазерную сварку двух пластин из сплава, предполагая, что каждая пластина имеет толщину 100 мкм, чтобы получить потребляемую мощность q , расстояние за дугой ( x c ), а скорость охлаждения — x c .

- (c)

Примите потребляемую мощность q , которую вы получите из (b).Затем найдите и нанесите на график соответствующую ширину сварного шва w в зависимости от толщины листа от 50 до 200 мкм.

- (d)

Зафиксируйте ширину сварного шва w = 10 мм и рассчитайте выходную мощность q для листов различной толщины. Если мы далее будем считать пластину «тонкой», когда процесс сварки для той же ширины сварного шва w требует только ≤10% выходной мощности q для толстых материалов, как то, что вы рассчитали в Задаче 8.2} \ right) $$

Покажите, что для случая движущегося источника тепла с системой координат, движущейся вместе с источником тепла по оси x со скоростью u x , как показано на рис. .P1, соответствующее управляющее уравнение, полученное преобразованием координат пластины в источник тепла, с заменой x на ξ , то есть ξ = x — u x t , задается формулой$$ \ frac {\ partial T} {\ partial t} = \ alpha \ left (\ frac {\ partial ^ 2T} {\ partial {\ xi} ^ 2} + \ frac {\ partial ^ 2T} {\ partial {y} ^ 2} + \ frac {\ partial ^ 2T} {\ partial {z} ^ 2} \ right) + {u} _x \ frac {\ partial T} {\ partial \ xi} $$

Рис.8.P1Система координат, движущаяся вместе с поступающим источником тепла вдоль оси x

Задача 8.8

Распределение температуры в полубесконечной пластине для движущегося точечного источника тепла дается как в уравнении. 8.19. Выведите выражение для скорости охлаждения в точках пластины, где скорость охлаждения наиболее высока. Где это происходит?

Задача 8.9

Рассматривая лазерную обработку тонких материалов, такую как сварка двух тонких пластин, мы можем предположить, что ∂ T / ∂ z ≈ 0 для всех позиций материала.Получите температурный профиль непрерывно движущегося лазерного источника на пластине со скоростью v вдоль x . Если мы положим ξ = x — vt , профиль температуры должен иметь вид$$ T \ left (\ xi, r \ right) = {\ Upsilon} _1 \ exp \ left ({\ Ипсилон} _2v \ right) {K} _0 \ left ({\ Upsilon} _3r \ right) $$

где Υ 1 , Υ 2 и Υ 3 могут быть выражены другими переменными, r — радиальное расстояние от текущего положения с лазерной экспозицией, а K 0 (·) — модифицированная функция Бесселя второго рода нулевого порядка.Оборудование для лазерной резки листового металла | Kern Laser Systems

Системы Kern для лазерной резки на углекислом газе и волоконного лазера могут быть оснащены инновационной технологией резки металла. Опция резки металла позволяет производить точную резку листового металла, такого как нержавеющая сталь, низкоуглеродистая сталь, алюминий, медь и латунь.

Автоматический следящий за высотой фокусировки, разработанный Kern Laser Systems, является одним из ключевых элементов для оптимальной резки металла. Режущее сопло управляется емкостным датчиком и двигателем оси z.Зазор между разрезаемым металлом и режущим соплом можно регулировать, пока не будет получен желаемый фокус луча. В начале процесса резки регулятор высоты будет отслеживать поверхность металла и регулировать сопло по оси z, поддерживая постоянную точку фокусировки во время резки металла.

Защитная линза K (CO2) или F-линза (волокно) установлена внутри узла линзы подачи. Эти линзы представляют собой недорогие заменяемые линзы, которые помогают защитить фокусирующие линзы от отраженной лазерной энергии, пыли и мусора.

Стол для резки металла сконструирован из прочной решетки, которая сводит к минимуму контакт поверхности с нижней частью разрезаемого металла. Файл планок, из которых состоит сетка, сохраняется на компьютере, а запасные планки можно разрезать на лазерной системе.

Расширенные функции резки металла в программном обеспечении KCAM Laser Software позволяют полностью контролировать процесс резки металла. Доступна задержка задержки лазера, гарантирующая, что лазер пробьет металл до начала движения реза.Давление воздуха в сопле можно настроить независимо для выдержки лазера, обычной лазерной резки и перехода между деталями. Частоту модуляции лазера можно установить от 500 до 50 000 Гц для достижения резания без окалины, что устраняет необходимость во вторичном процессе удаления заусенцев.

Экономия времени

Вспомогательный газ под высоким давлением, например кислород или азот, впрыскивается через сопло для резки металла. В результате получается обрезная кромка без окалины, которая практически не требует удаления заусенцев.

Низкие эксплуатационные расходы

Лазерная резка — это бесконтактный процесс, который исключает высокие затраты на замену штампов, переналадку обрабатывающего центра и фрезерование.

Сложная резка

Металлорежущие станкиKern способны резать тонкие металлы до нужной формы. Небольшой пропил позволяет вырезать очень сложные конструкции.

Волокно 1 кВт МЕТАЛЛ ГАЗ * ТОЛЩИНА [дюймы] [мм] Низкоуглеродистая сталь кислород .250 6,3 Нержавеющая сталь азот . 125 3,1 Алюминий азот . 125 3,1 Медь кислород .060 1,5 Латунь кислород .080 2 Волокно 2 кВт МЕТАЛЛ ГАЗ * ТОЛЩИНА [дюймы] [мм] Низкоуглеродистая сталь кислород .375 9,5 Нержавеющая сталь азот . 1875 4,8 Алюминий азот . 1875 4,8 Медь кислород . 100 2,5 Латунь кислород . 125 3,1 Волокно 3 кВт МЕТАЛЛ ГАЗ * ТОЛЩИНА [дюймы] [мм] Низкоуглеродистая сталь кислород .500 12,7 Нержавеющая сталь азот . 250 6,3 Алюминий азот . 250 6,3 Медь кислород ,165 4,1 Латунь кислород . 1875 4,8 CO2 400 Вт МЕТАЛЛ ГАЗ * ТОЛЩИНА [дюймы] [мм] Низкоуглеродистая сталь кислород .1875 Нержавеющая сталь кислород . 125 3,1 Нержавеющая сталь азот .080 2 Алюминий кислород .060 1,5 Алюминий азот .040 1 Латунь азот .040 1 CO2 250 Вт МЕТАЛЛ ГАЗ * ТОЛЩИНА [дюймы] [мм] Низкоуглеродистая сталь кислород .125 3,1 Нержавеющая сталь кислород .080 2 Нержавеющая сталь азот .040 1 Алюминий кислород .040 1 Алюминий азот .020 ,5 Латунь азот .020 .5 CO2 150 Вт МЕТАЛЛ ГАЗ * ТОЛЩИНА [дюймы] [мм] Низкоуглеродистая сталь кислород .090 2,3 Нержавеющая сталь кислород .075 1,9 Лазер мощностью 200 Вт предназначен для резки той же толщины, что и лазер мощностью 150 Вт.Однако лазер мощностью 200 Вт будет резать с более высокой скоростью подачи. Если большая часть разрезаемого металла находится в верхнем диапазоне этой таблицы, настоятельно рекомендуется обновить лазер мощностью 200 Вт.

* Указанная толщина металла приблизительна. Фактическая толщина может варьироваться в зависимости от сплава металла и калибровки системы.

Характеристики лазерной резки CO2

Характеристики резки волоконным лазером

Laser Metal Cutting — Основные преимущества и характеристики — Блог

Современные технологии позволяют выполнять сложные процессы металлообработки, будь то резка, сварка или другие операции.Одним из самых современных методов обработки, другими словами, способов резки металла, является лазерная резка металла.

Термин «лазер» — это аббревиатура из англоязычной области, означающая «усиление света за счет стимулированного излучения излучения». Лазер — это не что иное, как световой генератор, позволяющий сфокусироваться на точке очень маленького диаметра, менее 1 мм.

Сама по себе лазерная резка представляет собой процесс термической резки материала, в котором лазерный источник, то есть резонатор, создает лазерный луч, который с помощью зеркала проходит в режущей головке станка, фокусируясь на точке очень маленький диаметр.

Лазерная резка металла — применение и преимущества

Благодаря высокой точности лазерная резка используется во многих отраслях промышленности, в том числе в металлургии, электронике, судостроении и т. Д.

Лазерная резка металла дает множество преимуществ, и некоторые из них следующие:

- низкое тепловложение на металл

- малая деформация металла

- высокая скорость

- высококачественная резка

- гибкость

- экономическая эффективность

- точность

Принципы лазерной резки металла

Лазерная резка металла может производиться:

- CO2-лазеры: используются при сверлении, резке, маркировке, гравировке

- Nd-лазеры: чаще всего используются для сверления.Для них характерны импульсы высокой энергии и низкая скорость повторения

- Nd — YAG лазеры: используются для сверления, гравировки и регулировки. Они используют импульсы очень высокой энергии

Иллюстрация работы станка лазерной резки

Лазерная резка — это термический процесс, который начинается с нагрева и фокусировки лазерного луча (плотность составляет около 104 Вт / мм2) в сочетании с газом (активным или инертным). Лазерный луч плавит металл, который разрезается, а газ своим током удаляет сжиженный металл.Лазерная резка металла начинается с просверливания отверстия в металле, которое может занять до 15 секунд в зависимости от толщины металла. Лазерный луч, применяемый во время процесса лазерной резки, параллелен толщине от 1,5 до 12,5 мм.

Лазерная резка металла — одна из разновидностей лазерной резки.

Ниже показан пример резки металла лазером.

Характеристики лазерной резки металла

Точность лазерной резки металла до 0.01. Количество тепла, выделяемого в процессе резки, можно увидеть в таблице. Суммы указаны в ваттах [Вт].

Скорость — одно из преимуществ лазерной резки.

В таблице ниже показано время в минутах, необходимое для резки одного дюйма материала.

Количество тепла, передаваемого материалу в процессе резкиМатериал Толщина материала (мм) 0.5 1 2 3,5 6 Нержавеющая сталь 1000 1000 1000 500 250 Алюминий 1000 1000 1000 3800 10000 Низкоуглеродистая сталь — 400 — 500 — Титан 250 210 210 — — Лазерная резка металла имеет несколько параметров, которые можно изменять, и один из самых важных — импульсный, то есть непрерывный луч.Пиковая мощность при импульсной лазерной резке или средняя мощность при непрерывной лазерной резке определяет проплавление. Непрерывный луч применяется для гладкого и более толстого материала, а импульсный луч используется для точной резки. Сравнение непрерывной и импульсной резки пучка можно увидеть на фото.

Заключение

Одним из самых современных методов машинной резки металла является лазерная резка металла.

Цена лазерной резки металла зависит от конкретных требований, т. Е. От типа, качества и толщины разрезаемого материала.

Станки для лазерной резки металла | Лазерные резаки

Сегодня станки для лазерной резки с волоконным лазером предлагают малым и крупным компаниям возможность недорогой лазерной резки металла, такого как нержавеющая, углеродистая сталь, гальваника и даже алюминий. В результате у компаний есть прекрасная возможность экономично и эффективно вырезать очень сложные металлические детали, прототипы и индивидуальные детали самостоятельно, включая:

- — нержавеющая сталь

- — мягкая сталь

- — алюминий

- — латунь

- — медь

- — тонколистовой

- — повышенная скорость для <5 мм

- — рентабельность эксплуатации

- — повышенная надежность

- — увеличенный срок службы

Лучший тип лазера для резки металла

Сегодня, когда дело доходит до резки металла, можно обрабатывать более 100 различных типов металлов.В зависимости от того, в какой отрасли вы работаете, у вас, вероятно, есть как минимум один или несколько типов металла, которые нужно вырезать лазером. ВОЛОКОННЫЙ или ГАЗОВЫЙ (обычно CO 2 ) лазер представляют собой два наиболее распространенных процесса обработки металлов, будь то черные или цветные металлы. Технология YAG или кварцевого лазера в прошлом использовалась в основном для резки толстого металла, но она более дорогая и предлагает значительно более короткий срок службы по сравнению с CO 2 и обработкой волоконным лазером.

Большинство операций по резке листового металла, особенно толщиной менее 6 мм, в основном обрабатываются с помощью систем резки волокна.В качестве альтернативы, недостатком и достоинством CO 2 является то, что он действительно может обрабатывать только нержавеющую сталь, но он также может обрабатывать органические материалы, такие как дерево, акрил, кожа, ткань, камень и т. Д.

Волоконный лазерный луч обеспечивает безопасную для металла длину волны, при которой металл поглощает более эффективно. Меньший размер пятна (длина волны 1 микрон) и отличный профиль луча делают его идеальным для резки большинства металлов. В частности, по сравнению с CO 2 волокна имеют прямолинейную скорость, которая в 2-3 раза выше при резке тонкого листового металла толщиной 3 мм или меньше.

Что касается эксплуатационных расходов, волокну требуется только около 1/3 рабочей мощности по сравнению с CO 2 . Кроме того, волокно обеспечивает меньшее время простоя, меньшие затраты на текущее обслуживание — все это приводит к повышению производительности.

По этой причине волокно быстро вытеснило традиционный лазер CO 2 в большинстве приложений для резки металла.

Станки для резки металла Boss

В оборудовании для лазерной резкиBoss используются источники питания производства США для импульсных или непрерывных лазеров.Мощность волоконного лазера, длина волны, размер пятна, качество луча и диапазоны мощности являются основными параметрами, которые изменяют динамику резки волокна. Непрерывные лазеры представляют собой лучший вариант для толстых металлов или металлов различного размера, тогда как импульсные лазеры обычно более экономичны для резки тонких металлов. Здесь вы можете найти варианты станков для резки CO 2 и волоконного лазера: Boss Metal Cutter Lasers.

Независимо от того, есть ли у вас производственная линия или небольшой магазин, Boss Laser может помочь вашей компании с помощью металлорежущего станка, обеспечивающего оптимальную скорость, эксплуатационные расходы и качество резки для вашего уникального применения.

Не стесняйтесь обращаться к нам или даже приходить к нам для демонстрации любой из наших лазерных систем.Если вы хотите получить промо-образцы лазерной резки или получить дополнительную информацию о любом из наших лазерных станков , вы можете связаться с нами по телефону: (407) 878.0880 .

2021 Лучшие станки для лазерной резки металла | Доступные станки для лазерной резки металла на продажу

Вы с нетерпением ждете DIY или покупаете недорогой станок для лазерной резки металла для нержавеющей стали, углеродистой стали, инструментальной стали, гальванизированной стали, пружинной стали, алюминия, меди, латуни, сплава, серебра, золота, железа, титана, хрома, марганца, производство кобальта, никеля, свинца и других металлов в США, Великобритании, ОАЭ, Канаде, Австралии, России, Южной Африке, Китае, Индии или других странах Азии, Европы, Северной Америки, Южной Америки, Африки и Океании? Ознакомьтесь с руководством по покупке лучших станков для лазерной резки металла 2021 года для слесарей, производителей металла, операторов, машинистов и новичков, мы предложим вам самые дешевые станки для лазерной резки металла с ЧПУ 2021 года с индивидуальной услугой лазерной резки металла, чтобы соответствовать вашим идеям и проектам лазерной резки металла с ЧПУ. , и планы.

Что такое станок для лазерной резки металла?

Станок для лазерной резки металла — это тип станка с ЧПУ для лазерной резки листового металла, металлических пластин, металлических профилей, металлических труб и металлических труб, который является лучшим решением для резки металла для производителей металла. Станки для лазерной резки металла доступны для проектов 2D / 3D резки металла из нержавеющей стали, оцинкованной стали, углеродистой стали, мягкой стали, холоднокатаной стали, горячекатаной стали, меди, латуни, сплава, железа, серебра, золота, титана, алюминия, бронзы. . Станки для лазерной резки металла оснащены рамой станка, источником питания лазера, лазерным генератором, отражателем, головкой для лазерной резки, водоохладителем, панелью управления и системой ЧПУ (компьютерное числовое управление).

Как работает станок для лазерной резки металла?

Энергия лазера концентрируется в луче высокой плотности в форме света. Лазерный луч передается на рабочую поверхность, выделяя достаточно тепла, чтобы расплавить материал, а газ под высоким давлением, коаксиальный с лучом, непосредственно удаляет расплавленный металл для достижения цели резки металла. Это показывает, что лазерная резка металла существенно отличается от обработки с ЧПУ.

Станок для лазерной резки металла использует лазерный луч, излучаемый лазерным генератором, для фокусировки на условиях излучения лазерного луча с высокой плотностью мощности через систему внешних цепей.Тепло лазера поглощается материалом заготовки, и температура заготовки резко повышается. После достижения точки кипения материал начинает испаряться и образовывать дыры, поскольку относительное положение луча и заготовки перемещается, в конечном итоге образуя щель в материале. Технологические параметры (скорость резания, мощность лазера, давление газа и др.) И траектория движения при продольной резке контролируются системой ЧПУ, а шлак на щели сдувается вспомогательным газом с определенным давлением.

При лазерной резке металла также добавляется вспомогательный газ, соответствующий разрезаемому материалу. При резке стали необходимо использовать кислород в качестве вспомогательного газа, чтобы вызвать экзотермическую химическую реакцию с расплавленным металлом для окисления материала, помогая сдувать шлак из щели. Для металлических деталей с высокой точностью обработки азот может использоваться в качестве вспомогательного газа в промышленности.

Для чего используются станки для лазерной резки металла?

Станки для лазерной резки металла широко используются в промышленном производстве металлических изделий, школьном образовании, малом бизнесе, домашнем бизнесе, небольшом магазине и домашнем магазине для изготовления листового металла, авиации, космических полетов, электроники, электроприборов, посуды, автозапчастей, метро. детали, автомобиль, машины, прецизионные компоненты, корабли, металлургическое оборудование, лифт, бытовая техника, металлические знаки, металлические логотипы, металлические бирки, металлические профили, металлические буквы, металлические слова, искусство металла, изделия из металла, подарки из металла, изготовление металлических инструментов, металлическая фольга, украшения, реклама и другие отрасли металлообработки.

Большинство органических и неорганических материалов можно резать лазером. В металлообрабатывающей промышленности, которая занимает большое место в промышленном производстве, многие металлические материалы, независимо от их твердости, можно резать без деформации (при использовании самого современного лазерного резака для металла толщина промышленной стали составляет около 20 мм). Конечно, для материалов с высокой отражательной способностью, таких как золото, серебро, медь и алюминиевые сплавы, они также являются хорошими проводниками теплопередачи, поэтому лазерную резку трудно или даже невозможно резать (некоторые сложные материалы можно резать с помощью импульсных лазерных лучей, из-за из-за чрезвычайно высокой пиковой мощности пульсовой волны коэффициент поглощения материала пучком мгновенно резко возрастет).

Лазерные резаки по металлу доступны для нержавеющей стали, углеродистой стали, инструментальной стали, оцинкованной стали, пружинной стали, сплава, железа, алюминия, меди, латуни, серебра, золота, титана, никеля, марганца, кобальта, хрома, свинца и др. металлы.

Следующие металлы можно резать лазерными резаками по металлу:

Нержавеющая сталь : Для обрабатывающей промышленности, где преобладают листы из нержавеющей стали, лазерный резак является эффективным методом резки. Когда подвод тепла при лазерной резке строго контролируется, ширина зоны термического влияния обрезной кромки может быть ограничена, тем самым обеспечивая хорошую нержавеющую сталь. Коррозионностойкий тип.При лазерной резке нержавеющей стали энергия, выделяющаяся при облучении лазерным лучом поверхности стальной пластины, используется для плавления и испарения нержавеющей стали. Для обрабатывающей промышленности, где в качестве основного компонента используются листы из нержавеющей стали, лазерная резка нержавеющей стали является быстрым и эффективным методом резки. Важными параметрами процесса, влияющими на качество резки нержавеющей стали, являются скорость резки, мощность лазера, давление воздуха и т. Д.

Углеродистая сталь : Толщина лазерной резки листа углеродистой стали может достигать 70 мм, прорезь из углеродистой стали, разрезанная с помощью механизма резки оксидным флюсом, может регулироваться в удовлетворительном диапазоне ширины, а прорезь в тонкой пластине может быть сужена примерно до 0.1мм.

Медь и сплавы : Чистая медь (пурпурная медь) имеет слишком высокую отражательную способность, при лазерной резке латуни (медного сплава) следует использовать более высокую мощность лазера, вспомогательный газ, использующий воздух или кислород, может разрезать более тонкие пластины. Чистая медь и латунь обладают высокой отражательной способностью и очень хорошей теплопроводностью. Чистую медь и латунь можно разрезать только тогда, когда в системе установлено устройство «отражающего поглощения», в противном случае отражение разрушит оптические компоненты.

Алюминий и сплавы : Хотя лазерные резаки по металлу могут широко использоваться при обработке различных металлических и неметаллических материалов, некоторые материалы, такие как медь, алюминий и их сплавы, вызывают появление лазеров из-за некоторых из их собственных характеристик ( высокая отражательная способность) резка не проста в обработке.В настоящее время лазерная резка алюминиевых пластин широко используется волоконными лазерами. Это оборудование отличается высокой производительностью при резке алюминия или других материалов.

Никель и сплавы : Они также известны как жаропрочные сплавы, есть много разновидностей, большинство из которых можно подвергать лазерному окислению и резке под флюсом с хорошей резкой.

Титан и сплавы : чистый титан может хорошо сочетаться с тепловой энергией, преобразованной сфокусированным лазерным лучом. Когда во вспомогательном газе используется кислород, происходит бурная химическая реакция и высокая скорость резания, но легко образуется оксидный слой на режущей кромке, который также может вызвать перегорание.Таким образом, использование воздуха в качестве вспомогательного газа может обеспечить качество резки. Лучше лазерная резка титановых сплавов, обычно используемых в авиастроении. Титановые пластины режут азотом и азотом в качестве технологических газов.

Толщина резки при разной мощности лазера разная, станок для лазерной резки металла большей мощности может резать более толстые металлы. В настоящее время серийно производится станок для лазерной резки металла STYLECNC мощностью 15000 Вт, причем резка может быть выполнена из различных металлов: толщина резки углеродистой стали до 70 мм; толщина резки нержавеющей стали до 100мм; толщина резки латуни до 70 мм; толщина резки алюминия до 80 мм.

Сколько типов станков для лазерной резки металла?

Станок для лазерной резки металла также известен как станок для лазерной резки металла, станок для лазерной резки металла, станок для лазерной резки металла, станок для лазерной резки металла, инструмент для лазерной резки металла, стол для лазерной резки металла, система лазерной резки металла, оборудование для лазерной резки металла. Станки лазерной резки металла подразделяются на станки лазерной резки с волоконным лазером по металлу и устройства лазерной резки с CO2 по металлу в зависимости от источника лазерного излучения. Станки для лазерной резки металла подразделяются на станки для лазерной резки листового металла, станки для плоской лазерной резки металла, станки для лазерной резки труб и комбинированные станки для лазерной резки металла как для листового металла, так и для металлических труб.

Как выбрать лучший лазерный резак по металлу?

Если вы работаете в сфере металлообработки, вам может потребоваться лазерный резак для металла, ознакомьтесь с тремя типами лазерных резаков по металлу, которые соответствуют вашим требованиям к изготовлению металла:

1. Лазерные резаки для листового металла.

2. Лазерные резаки для труб.

3. Станки лазерной резки двойного назначения для листового металла и металлических труб.

Сколько стоит станок для лазерной резки металла?

Если у вас возникнет идея купить дешевый станок для лазерной резки металла, вы можете задаться вопросом, как получить справедливую цену? В зависимости от различных источников лазера, мощности лазера, программного обеспечения лазера, системы привода, системы управления, запасных частей, другого оборудования и программного обеспечения вы получите окончательную цену на станок для лазерной резки металла в диапазоне от 8000 долларов США.00 до 260 000 долларов США. Стоимость станка для резки металла волоконным лазером составляет от 24 000 до 260 000 долларов. Стоимость станка для резки металла лазером CO2 составляет от 8000 до 20 000 долларов США. Если вы хотите покупать за границей, в окончательную цену должны быть включены налоги, таможенное оформление и стоимость доставки.

Технические параметры

Марка STYLECNC Модель ST-FC6040, ST-FC1390, ST-FC1325, ST-FC2060, ST-FC3015, ST-FC40M, STJ1321090, STJ1321090 ST-18R Тип лазера Волоконный лазер, CO2 лазер Мощность лазера 300 Вт, 1000 Вт, 1500 Вт, 2000 Вт, 3000 Вт, 4000 Вт, 6000 Вт, 8000 Вт, 10000 Вт, 12000 Вт, 15000 Вт Приложения Металлические листы / пластины и металлические трубы / трубы из нержавеющей стали, инструментальной стали, углеродистой стали, пружинной стали, оцинкованной стали, алюминия, латуни, меди, сплава, железа, серебра, золота, хрома, титана, кобальта, марганца, свинца , Никель Ценовой диапазон 8000 долл. США.00 — $ 260 000,00 Гарантия 3 года Каковы преимущества станка для лазерной резки металла?

Вы можете получить преимущества превосходного качества лазерного луча, высокой эффективности, высокой скорости, простоты управления, низкой стоимости, низких эксплуатационных расходов, стабильной работы, сверхгибких оптических эффектов для станков для лазерной резки металла. Станки для лазерной резки металла легко удовлетворяют требованиям промышленного производства.

1. Высокая точность и лучшая стабильность: использование высокоточного передаточного механизма с шарико-винтовой передачей, оптимизированное управление системой ЧПУ, которое может соответствовать обработке прецизионных деталей, а динамические характеристики стабильны, и он может работать в течение длительного времени.

2. Режущая секция высокого качества: применена механическая система последующей режущей головки, режущая головка следует высоте пластины, а положение режущей точки всегда сохраняется, так что режущий шов гладкий.

3. Высокая производительность: для резки тонкого листового металла он может заменить станок для лазерной резки CO2, штамповочный станок с ЧПУ и ножницы, стоимость всего станка для лазерной резки металла эквивалентна 1/4 станка для лазерной резки CO2 и 1/2. штамповочного станка с ЧПУ.

4. Низкая стоимость использования и высокая скорость резки.

Как купить недорогой станок для лазерной резки металла?

1. Проконсультируйтесь по телефону:

Мы порекомендуем вам наиболее подходящий станок для лазерной резки металла после того, как вас проинформируют о ваших требованиях.

2. Предложение:

Мы предложим вам подробное предложение в соответствии с проконсультированным станком для лазерной резки металла. Вы получите самые подходящие характеристики, лучшие аксессуары и доступную цену.

3.Оценка процесса:

Обе стороны внимательно изучают все детали заказа (спецификации, технические параметры и коммерческие условия), чтобы исключить какое-либо недоразумение.

4. Размещение заказа:

Если у вас нет сомнений, мы отправим вам PI (счет-проформу). Затем мы подпишем с вами договор.

5. Производство:

Мы организуем производство металлорежущих станков сразу после получения вашего договора купли-продажи и депозита. Последние новости о продукции будут обновляться и сообщаться покупателю в процессе производства.

6. Контроль качества:

Вся производственная процедура машины будет проходить регулярный контроль и строгий контроль качества. Полный станок для резки металла будет протестирован, чтобы убедиться, что он может работать хорошо, прежде чем он будет снят с завода.

7. Поставка:

Мы организуем доставку в соответствии с условиями контракта после подтверждения покупателем станка для лазерной резки металла.

8. Таможенное оформление:

Мы предоставим покупателям лазерных металлорежущих станков необходимые отгрузочные документы и обеспечим беспрепятственное таможенное оформление.

9. Поддержка и обслуживание:

Мы предложим профессиональную техническую поддержку и обслуживание для лазерных станков по металлу по телефону, электронной почте, Skype, WhatsApp, онлайн-чату, удаленному обслуживанию. У нас также есть доставка от двери до двери в некоторых районах.

Демонстрационное видео— Руководство пользователя

Лазерная резка — Процессы резки

Произведено из слов L ight A Усиление S Timved E Миссия R Лазеры для лазеров были синонимом эффективности и качества в обработке материалов с момента их появления в шестидесятых годах.

Они предложили совершенно новую форму энергии, которая, в свою очередь, нашла применение в производстве, медицине и связи. Лазеры, способные нагревать, плавить и даже испарять материал, считаются идеальной средой для передачи интенсивной, но контролируемой энергии.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Самым популярным применением лазеров является резка.

Лазерная резка

Лазерная резка — это в основном термический процесс, при котором сфокусированный лазерный луч используется для плавления материала в определенной области.Коаксиальная газовая струя используется для выброса расплавленного материала и создания пропила. Непрерывный рез производится путем перемещения лазерного луча или заготовки под управлением ЧПУ. Существует три основных разновидности лазерной резки: резка плавлением, газовая резка и дистанционная резка.

При резке плавлением инертный газ (обычно азот) используется для вытеснения расплавленного материала из пропила. Газообразный азот не вступает в экзотермическую реакцию с расплавленным материалом и, таким образом, не вносит вклад в поступление энергии.

При газовой резке кислород используется в качестве вспомогательного газа.Помимо приложения механической силы к расплавленному материалу, это вызывает экзотермическую реакцию, которая увеличивает подвод энергии к процессу.

При дистанционной резке материал частично испаряется (удаляется) высокоинтенсивным лазерным лучом, что позволяет резать тонкие листы без вспомогательного газа.

Процесс лазерной резки поддается автоматизации с помощью автономных систем CAD / CAM, управляющих либо трехкоординатными планшетными системами, либо шестиосевыми роботами для трехмерной лазерной резки.

Повышение точности, прямоугольности кромок и управления подводом тепла означает, что лазерный процесс все больше заменяет другие методы профилирующей резки, такие как плазменная и кислородно-топливная. На рынке имеется множество современных лазерных станков для резки, которые можно использовать для резки металлов, древесины и искусственной древесины.

Характеристики резания Преимущества - Для резки углеродистых марганцевых сталей толщиной до 20 мм

- Для резки нержавеющей стали толщиной до 12 мм

- Для резки алюминия толщиной до 10 мм

- Для резки латуни и титана

- Для резки термопластов, дерева и многих неметаллов

- Высокое качество резки — без отделки

- Сверхгибкость — простые или сложные детали

- Бесконтактный — отсутствие дефектов поверхности

- Быстрая установка — небольшие партии

- Низкое тепловложение — небольшая ЗТВ, низкие искажения

- Подходит практически для всех материалов

Как линза влияет на толщину реза?

Процесс лазерной резки включает фокусировку лазерного луча, обычно с помощью линзы (иногда с вогнутым зеркалом), в небольшое пятно, которое имеет достаточную плотность мощности для выполнения лазерной резки.

Объектив определяется его фокусным расстоянием, которое представляет собой расстояние от объектива до сфокусированного пятна. Критическими факторами, определяющими эффективность процесса, являются диаметр сфокусированного пятна (d) и глубина резкости (L).

Глубина резкости — это эффективное расстояние, на котором может быть достигнута удовлетворительная резка. Его можно определить как расстояние, на котором площадь сфокусированного пятна не превышает 50%.

Диаметр фокусного пятна лазера и глубина фокуса зависят от диаметра исходного лазерного луча на линзе и фокусного расстояния линзы.Для постоянного диаметра необработанного лазерного луча уменьшение фокусного расстояния линзы фокусирующей линзы приводит к уменьшению диаметра фокусного пятна и глубины резкости. Для линз с постоянной фокусной длиной увеличение диаметра необработанного луча также уменьшает как диаметр пятна, так и глубину резкости.

Поэтому для сравнения лазеров с разными диаметрами пучка мы используем коэффициент, называемый фокусным числом f, который представляет собой фокусное расстояние F, деленное на диаметр входящего необработанного пучка D.

Требования к резке следующие:

a) высокая плотность мощности и, следовательно, малый размер сфокусированного пятна

b) большая глубина резкости для обработки более толстых материалов с разумным допуском к изменению положения фокуса.

Поскольку эти два требования противоречат друг другу, необходимо найти компромисс. Единственное другое соображение заключается в том, что чем короче фокусное расстояние, тем ближе линза к заготовке и, следовательно, более вероятно, что она будет повреждена брызгами в процессе резки.

Фактически, можно было бы оптимизировать фокусное расстояние для каждой толщины материала, но это потребовало бы дополнительного времени на настройку при переходе от одного задания к другому, которое необходимо было бы уравновесить с увеличением скорости.На самом деле замену линз избегают, а скорость резки снижается, если только конкретная работа не требует особых требований.

Какие типы лазерной резки используются для листового металла?

В настоящее время большая часть промышленной лазерной резки листового металла выполняется с использованием двух типов лазеров: CO 2 и волоконного.

CO

2 ЛазерЛазер CO 2 (лазер на диоксиде углерода) генерируется в газовой смеси, которая в основном состоит из диоксида углерода (CO 2 ), гелия и азота.Накачка такого лазера осуществляется с помощью электрического разряда.

CO 2 лазеры обычно излучают на длине волны 10,6 мкм. Те, которые используются для обработки материалов, могут генерировать лучи мощностью в несколько киловатт. Эффективность подключения к стенке лазеров CO 2 составляет около 10%, что выше, чем у большинства твердотельных лазеров с ламповой накачкой (например, ND: YAG-лазеры), но ниже, чем у многих лазеров с диодной накачкой.

Лазер CO 2 может резать материалы большей толщины (> 5 мм) быстрее, чем волоконный лазер той же мощности.Он также обеспечивает более гладкую поверхность при резке более толстых материалов.

Лазерная резка листового металла исторически началась с лазеров CO 2 . Большинство станков для лазерной резки CO 2 представляют собой трехосные системы (X-Y, двухмерное управление позиционированием с контролем высоты по оси Z).

Однако есть несколько способов достижения движения X-Y: перемещение лазерной головки, перемещение заготовки или их комбинация.

Самый популярный подход известен как система «летающей оптики», при которой заготовка остается неподвижной, а зеркала перемещаются по осям X и Y.Преимущества этого подхода в том, что двигатели всегда перемещают известную фиксированную массу. Часто это может быть намного тяжелее, чем заготовка, но его легче прогнозировать и контролировать.

Поскольку заготовка не перемещается, это также означает, что нет реального ограничения веса листа. Недостатком летающей оптики является изменение размера луча, поскольку лазерный луч никогда не бывает идеально параллельным, а на самом деле немного расходится на выходе из лазера.

Это означает, что без контроля расходимости могут быть некоторые различия в производительности резки между различными частями стола из-за изменения размера необработанного луча.Этот эффект можно уменьшить, добавив повторно коллимирующую оптику, или в некоторых системах даже используется адаптивное управление зеркалом.

Альтернативой является система «фиксированной оптики», в которой лазерная головка остается неподвижной, а заготовка перемещается по осям X и Y. Это идеальная ситуация с точки зрения оптики, но хуже с точки зрения механики, особенно для более тяжелых листов.

При относительно небольшом весе листа фиксированная оптическая система может быть жизнеспособным вариантом, но по мере увеличения веса листа точное позиционирование материала на высокой скорости может стать проблемой.

Третий вариант известен как «гибридная» система, в которой лазерная головка перемещается по одной оси, а материал перемещается по другой оси. Это часто является улучшением по сравнению с фиксированной оптикой, но все же возникает проблема с более тяжелым весом листа.

Волоконные лазеры

Волоконные лазеры относятся к семейству твердотельных лазеров. В твердотельных лазерах луч генерируется твердой средой. Волоконные лазеры, дисковые лазеры и лазеры Nd: YAG относятся к той же категории.

Луч волоконного лазера генерируется серией лазерных диодов.Затем лазерный луч передается по оптическому волокну, где он усиливается (аналогично обычному лазерному резонатору в лазерах CO 2 ). Усиленный луч на выходе из оптического волокна коллимируется, а затем фокусируется линзой или вогнутой поверхностью на разрезаемом материале. Источники волоконного лазера имеют следующие преимущества:

- В отличие от обычного резонатора CO 2 , источник волоконного лазера не имеет движущихся частей (например, вентиляторов для циркуляции газа) или зеркал в источнике генерации света.Это большое преимущество с точки зрения снижения требований к техническому обслуживанию и эксплуатационных расходов.

- Волоконные лазеры обычно в два-три раза более энергоэффективны, чем лазеры CO 2 той же мощности.

- Волоконный лазер может резать тонкие листы быстрее, чем лазер CO 2 той же мощности. Это связано с лучшим поглощением длины волны волоконного лазера на фронте резки.

- Волоконные лазеры способны резать светоотражающие материалы, не опасаясь, что обратные отражения повредят машину.Это позволяет без проблем резать медь, латунь и алюминий.

Прямые диодные лазеры

Прямая диодная лазерная технология является последним достижением в области твердотельных лазеров. В этой технологии несколько лазерных лучей, излучаемых лазерными диодами с разной длиной волны, накладываются друг на друга с использованием так называемых методов объединения лучей. В отличие от волоконных лазеров, прямые диодные лазеры не содержат ступени увеличения яркости, что обеспечивает более низкие оптические потери и более высокую эффективность подключения к розетке.Однако по той же причине прямые диодные лазеры в настоящее время имеют более низкое качество луча по сравнению с волоконными лазерами. Прямые диодные лазеры с мощностью в несколько киловатт коммерчески доступны и успешно используются для резки листового металла.

Какие трудности вызывает отражение?

Все металлические материалы отражают лазерные лучи CO 2 до тех пор, пока не будет достигнуто определенное пороговое значение плотности мощности.

Алюминий обладает большей отражающей способностью, чем углеродисто-марганцовистая или нержавеющая сталь, и может вызвать повреждение самого лазера.

В большинстве станков для лазерной резки используется лазерный луч, ориентированный перпендикулярно плоскому листу материала. Это означает, что если лазерный луч будет отражен плоским листом, он может быть передан обратно через оптику доставки луча в сам лазер, что может привести к значительным повреждениям.

Это отражение исходит не полностью от поверхности листа, а вызвано образованием ванны расплава, которая может иметь высокую отражательную способность. По этой причине простое напыление на поверхность листа неотражающего покрытия не устранит проблему полностью.

Как правило, добавление легирующих элементов снижает коэффициент отражения алюминия для лазера, поэтому чистый алюминий труднее обрабатывать, чем более традиционный сплав серии 5000.

При хороших стабильных параметрах резки вероятность отражения может быть снижена почти до нуля, в зависимости от используемых материалов. Тем не менее, по-прежнему необходимо иметь возможность предотвратить повреждение лазера при разработке условий или в случае, если что-то пойдет не так с оборудованием.

«Система резки алюминия», которую использует самое современное оборудование, на самом деле представляет собой способ защиты лазера, а не инновационный метод резки. Эта система обычно имеет форму системы обратного отражения, которая может определять, слишком ли много лазерного излучения отражается обратно через оптику.

Это часто приводит к автоматической остановке лазера до того, как будет нанесен какой-либо серьезный ущерб. Без этой системы обработка алюминия сопряжена с риском, поскольку невозможно определить наличие потенциально опасных отражений.

Лазерная резка листового металла

Основы Лазерная резка листового металла — как это работает

Редактор: Theresa Knell

Лазерная резка, также известная как лазерная резка или лазерная резка с ЧПУ, представляет собой процесс термической резки, который часто используется при обработке листового металла.

Система лазерной резки 2D Laser Genius 1530 от Prima Power оснащена источником волоконного лазера мощностью 10 кВт.(Источник: Prima Power)

Лазерная резка может использоваться для резки различных материалов, таких как стальные или алюминиевые листы, или трехмерных тел, таких как профили и трубы.

Лазерная резка была представлена как промышленная технология более двух десятилетий назад. В процессе резки на заготовку направляется высокоэнергетический и интенсивно сфокусированный лазерный луч. В этом процессе образуются пары и расплав металла, которые выдуваются потоком газа под высоким давлением. Лазерный луч создает в заготовке режущее соединение или режущий зазор, режущая кромка которого может варьироваться в зависимости от лазерного луча. С помощью лазерного луча можно выполнять множество различных задач по резке. Диапазон простирается от пропилов металлов толщиной до 30 мм до очень точных пропилов в очень тонких материалах. Лазерная резка с ЧПУ — это процесс, в котором используются различные типы лазеров, наиболее широко применяемые в промышленности — волоконные лазеры и лазеры CO 2 .

По сравнению с другими процессами, лазерная резка с ЧПУ может быть экономичной даже для очень небольших партий.

Лазерная резка: Процесс: