Как заклепать заклепку – использование различных соединений + видео

На сегодняшний день самый надежный вариант крепежных соединений – неразъемный, и, имея на руках специальные инструменты, можно не задумываться над вопросом, как заклепать заклепку. Далее мы расскажем, как именно выполняются подобные крепежи.

1 Существующие виды клепок – типы и назначение

Что собой представляет этот крепеж? Изначально, исторически, это металлический стержень, реже – пластинка. Всегда с закладной головкой с одной стороны (шляпкой, ограничивающей движение элемента в отверстии) и замыкающей – на другом конце. Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

Разнообразные виды заклепок

Итак, мы знаем, что рассматриваемые нами крепежные элементы являются неразъемными, что обеспечивает зачастую высокую надежность. Но прочность соединения зависит в первую очередь от материала, поэтому мы сначала рассмотрим разновидности клепок именно по этой характеристике. Наиболее распространенные – алюминиевые крепежи, во многих производственных процессах, а также в ряде ремесел используются медные и латунные стержни. Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Очень важно при монтаже металлических деталей использовать клепки из того же материала, что и соединяемые элементы.

2 Способы применения – как соединить 2 пластины?

Прежде, чем использовать заклепки, нужно знать, как правильно клепать те или иные детали. Существует немало способов соединения, но делятся они, как правило, на 3 вида. Прочные крепежи используются исключительно там, где присутствуют определенные нагрузки. Герметичные, как это понятно из названия, нужны для того, чтобы обеспечить герметичность в местах соединения листов или каких-либо деталей. И, наконец, прочно герметичные выполняют обе функции. Следует отметить, что для второго типа, то есть для герметичных заклепок, закладные головки делают усиленными.

Вытяжные заклепки

Наиболее распространенный способ соединения – внахлест, при этом применяется он не только к листовому прокату, но и к деталям сложной формы. Этот вариант также называют односрезным. Под воздействием разнонаправленных нагрузок, например, при растягивании, такой шов может легко деформироваться. Более прочным является соединение встык, с использованием одной или двух (по обе стороны от шва) накладок, но такой вариант, называемый также многосрезным, сильно утяжеляет конструкцию и приводит к большему расходу материала. Установка заклепок при крепеже может быть цепной или шахматной, вторая более надежная, но очень трудоемкая.

Закладные головки бывают самых разных форм. Наиболее часто используемые – полукруглые и потайные. Первые полностью перекрывают собой отверстие, как шляпка винта, а для вторых канал развальцовывается с тем, чтобы имеющая форму перевернутого срезанного конуса головка полностью поместилась в лунке. Во втором случае поверхность детали остается гладкой, поскольку клепание происходит заподлицо, и разрушение таких заклепок становится затруднительным. Также существуют полупотайные форм-факторы (с небольшой округлой выпуклостью), плоские, плоскоконические, конические и овальные.

3 Простое решение – используем механический клепальный инструмент

Наиболее часто сегодня используются вытяжные клепальные элементы, которые особенно удобны, если необходимо прикрепить деталь к поверхности, противоположная сторона которой недоступна. Они представляют собой трубку с развальцовкой на одном из торцов (аналог закладной головки), в канале которой проходит стержень со шляпкой на ровном конце клепки. С развальцованной стороны выдвинута большая часть стержня, с которой и происходит сцепление зажима инструмента, для последующего протягивания сквозь трубку. Ровный ее конец сминается шляпкой стержня и образует замыкающую головку.

Заклепки для металла

Однако следует учитывать, что при соединении двух деталей вытяжной клепкой расширяется и ее канал, поэтому края отверстий должны быть прочными, не подвергающимися деформации. Поэтому для крепежа пластин из достаточно мягкого материала, будь то пластик или алюминий, должны применяться закладные втулки из стали или же шайбы с обеих сторон соединяющихся деталей. То же касается и соединений, которые должны быть подвижными, шарнирными, к ним также применимы в комплексе с шайбами втулки, причем длина их должна превышать суммарную толщину скрепляемых пластин.

4 Соединение при помощи цельнометаллических клепок – оковка головок

В отличие от вытяжных, обычные литые или штампованные клепальные элементы нужно устанавливать с применением определенных прилагаемых к замыкающему концу усилий. Это может быть прессование или же целенаправленные удары для расплющивания выходящего из отверстия конца стержня. Второй вариант больше всего напоминает ковку, тем более что выполняется он холодным или горячим способом. Если толщина клепки не превышает 1 сантиметр, можно использовать холодную оковку замыкающей головки. Если же диаметр больше 10 миллиметров, то необходимо накаливание крепежного элемента для облегчения расплющивания его конца.

Инструмент для заклепки

Как правило, перед тем, как расклепать горячим способом заклепку, ее нагревают в горне, после чего устанавливают в отверстие и несколькими сильными ударами делают плоскую замыкающую шляпку.

5 Как удалить заклепку – несколько доступных способов

Как мы уже говорили, рассматриваемый тип соединения является неразъемным, однако, если все-таки необходимо разобрать конструкцию, детали которой склепаны между собой, можно использовать несколько разных методов. Самый распространенный, который обычно применяется к вытяжным, взрывным и разрезным типам крепежей, а также там, где имеют место потайные головки – высверливание. Для этого сверло, соответствующее предположительному или точно известному диаметру отверстия, устанавливается точно в центр закладной или замыкающей головки, после чего делается лунка на необходимую глубину или же сквозной канал. После этого несколькими точными ударами можно легко выбить клепку.

Инструмент для удаления заклепок

Второй способ несколько трудоемкий, однако, вполне эффективный для головок, которые хорошо видны над поверхностью, то есть для полукруглых и конических. Вам понадобится специальное зубило, напоминающее формой стамеску, с помощью которого необходимо срубить шляпку, нанося резкие и сильные удары по тыльному концу рукоятки. Также может подойти и остро заточенная стамеска, однако этот инструмент рекомендуется использовать только для заклепок небольших диаметров. Крепежные элементы со стержнем около 1 сантиметра и более таким способом срезать очень сложно.

Самый простой метод для удаления заклепок с выступающими головками – применить угловую шлифовальную машину, в просторечии именуемую болгаркой. На нее лучше всего установить для этой цели отрезной диск, и, подведя сбоку к головке, аккуратно срезать ее.

Как заклепать вытяжную заклепку без заклепочника

Заклёпки являются достаточно распространённым видом неразборного крепежа. Используются заклёпки не только в промышленности или на производстве, но и в быту. Сегодня на любом строительном маркете в отделе инструментов Вы сможете найти заклёпочник. Это специализированный инструмент для установки вытяжных заклёпок (самого распространённого вида).

На сайте https://rskcorp.ru/katalog-produktsii/zaklepki заклёпки оптом в наличии от производителя купить с завода РосКрепёж не составит труда. Партия может быть в прямом смысле любой по объёму. Если Вы полагаете, что заклёпки не обеспечат достаточной надёжности монтажа, данная статья приведёт факты в пользу обратного.

Принципы установки вытяжных заклёпок при помощи заклёпочника

Вышеозначенный инструмент располагает несколькими техническими особенностями:

- несколько насадок для заклёпок различного диаметра;

- ключ для смены насадок;

- фиксатор ручек.

Чтобы воспользоваться заклёпочником предварительно необходимо просверлить отверстия, которые по своему диаметру в точности совпадают с диаметром выбранной заклёпки.

Далее длинная часть заклёпки устанавливается внутрь заклёпки. Обе соединяемые поверхности максимально плотно сжимаются свободной рукой. Во избежание получения травм рекомендуется использовать пассатижи или любой другой аналогичный инструмент.

Всё, что остаётся сделать теперь пользователю заклёпочника, резко и с усилием соединить две ручки вместе (сжать их по направлению друг к другу). Благодаря этому движению заклёпка расклепается внутри отверстия и намертво соединит две поверхности.

При этом заклёпочник «откусит» лишнее от вытяжной части.

Проблемы, которые могут возникать с заклёпочником

После того, как вытяжная часть удаляется инструментом, через отверстие она должна выпасть наружу. Однако, спустя некоторое время постоянной эксплуатации Вы можете столкнуться с тем, что вытяжная часть будет застревать внутри инструмента.

Причём вытащить её оттуда будет невозможно ни при помощи пассатижей, ни при помощи нескольких прямых ударов. Причина кроется в губках, которые сжимают вытяжную часть.

Если осуществляется блокирование, вероятнее всего губки внутри инструмента оказались смещены. Придётся полностью разобрать инструмент и установить губки в корректное положение. После этой процедуры работоспособность оборудования будет полностью восстановлена.

В видео домашний мастер наглядно демонстрирует, как быстро и просто устранить проблему с «закусыванием» вытяжной части заклёпки:

Все мы знаем какая великая вещь резьбовые заклепки.

В некоторых случаях им нет альтернативы.

До одного определенного времени я как либо обходился без них. Но в один прекрасный день ко мне приехал один замечательный автомобиль, на который нужно было установить защиту окон. Вот такую:

Тогда я начал колхозить, и в итоге получилась хоть и не презентабильная на вид приспособа, но очень функциональная, и с её помощью я поставил уже не один десяток клёпок.

Основа — это болт М6, прочность 8.8

Вот так выглядит в сборе, с установленной клепкой

Основные детали:

Болт М6. Кусок болта М12. Точнее болта небыло, шпильки. С одной стороны приварена гайка, превращающая её в болт. Шпилька просверлена насквозь D=6.5мм.

Потом идёт гайка от стремянки УАЗ. Крепкая. Далее — опорный подшипничек, размеры не принципиальны. Далее — шайба с штуцером от тормозной трубки. Тоже не принципиально. Что было, то и поставил.

Тоже не принципиально. Что было, то и поставил.

Принцип работы думаю понятен. Сверлим отверстие, под М6 клепку кажется 9мм. Вставляем приспособу. Одним ключем удерживаем гайку 1, при этом вторым ключем откручиваем гайку 2.

Как усилие возросло, значит расклепка окончена. Крутим всё назад до ослабления, выкручиваем болт М6, и ставим следующую.

Практичный и простой в использовании полуавтоматический ручной заклепочник для работы с вытяжными заклепками при желании можно сделать своими руками. При этом большую часть комплектующих для него можно без проблем найти в мастерской или в гараже.

Отличительной особенностью этой конструкции является то, что она не имеет силового рычага, как на заводских моделях, — здесь в качестве привода выступает шуруповерт. Также подойдет электродрель.

Для изготовления самодельного заклепочника потребуется рабочая втулка с цанговыми кулачками, конусной втулкой и пружиной, которые можно позаимствовать у старого заклепочного пистолета. Потребуется также головка, куда вставляется стержень заклепки.

Основные этапы работ

Основной механизм, снятый со старого заклепочного пистолета, мастер помещает внутрь отрезка трубки с внутренней резьбой. С одной из сторон в нее вкручивается еще один кусок трубки. И затем се это вставляется в корпус из стальной водопроводной трубы с нарезанной резьбой по краям.

В корпусе полуавтоматического заклепочника при помощи болгарки мастер делает небольшую прорезь. Потом из отрезка металлического квадратного прутка изготавливается рукоятка.

В ней предусмотрены три отверстия с резьбой для хранения сменных головок под вытяжные заклепки. Затем можно приступать к сборке приспособления.

Подробно о том, как сделать своими руками полуавтоматический заклепочник для вытяжных заклепок, смотрите в видеоролике на сайте.

Как самому заклепать заклепку — MOREREMONTA

Все мы знаем какая великая вещь резьбовые заклепки.

В некоторых случаях им нет альтернативы.

До одного определенного времени я как либо обходился без них. Но в один прекрасный день ко мне приехал один замечательный автомобиль, на который нужно было установить защиту окон. Вот такую:

Тогда я начал колхозить, и в итоге получилась хоть и не презентабильная на вид приспособа, но очень функциональная, и с её помощью я поставил уже не один десяток клёпок.

Основа — это болт М6, прочность 8.8

Вот так выглядит в сборе, с установленной клепкой

Основные детали:

Болт М6. Кусок болта М12. Точнее болта небыло, шпильки. С одной стороны приварена гайка, превращающая её в болт. Шпилька просверлена насквозь D=6.5мм.

Принцип работы думаю понятен. Сверлим отверстие, под М6 клепку кажется 9мм. Вставляем приспособу. Одним ключем удерживаем гайку 1, при этом вторым ключем откручиваем гайку 2.

Как усилие возросло, значит расклепка окончена. Крутим всё назад до ослабления, выкручиваем болт М6, и ставим следующую.

Заклёпки являются достаточно распространённым видом неразборного крепежа. Используются заклёпки не только в промышленности или на производстве, но и в быту. Сегодня на любом строительном маркете в отделе инструментов Вы сможете найти заклёпочник. Это специализированный инструмент для установки вытяжных заклёпок (самого распространённого вида).

На сайте https://rskcorp.ru/katalog-produktsii/zaklepki заклёпки оптом в наличии от производителя купить с завода РосКрепёж не составит труда. Партия может быть в прямом смысле любой по объёму. Если Вы полагаете, что заклёпки не обеспечат достаточной надёжности монтажа, данная статья приведёт факты в пользу обратного.

Принципы установки вытяжных заклёпок при помощи заклёпочника

Вышеозначенный инструмент располагает несколькими техническими особенностями:

- несколько насадок для заклёпок различного диаметра;

- ключ для смены насадок;

- фиксатор ручек.

Чтобы воспользоваться заклёпочником предварительно необходимо просверлить отверстия, которые по своему диаметру в точности совпадают с диаметром выбранной заклёпки.

Далее длинная часть заклёпки устанавливается внутрь заклёпки. Обе соединяемые поверхности максимально плотно сжимаются свободной рукой. Во избежание получения травм рекомендуется использовать пассатижи или любой другой аналогичный инструмент.

Всё, что остаётся сделать теперь пользователю заклёпочника, резко и с усилием соединить две ручки вместе (сжать их по направлению друг к другу). Благодаря этому движению заклёпка расклепается внутри отверстия и намертво соединит две поверхности.

При этом заклёпочник «откусит» лишнее от вытяжной части.

Проблемы, которые могут возникать с заклёпочником

После того, как вытяжная часть удаляется инструментом, через отверстие она должна выпасть наружу. Однако, спустя некоторое время постоянной эксплуатации Вы можете столкнуться с тем, что вытяжная часть будет застревать внутри инструмента.

Причём вытащить её оттуда будет невозможно ни при помощи пассатижей, ни при помощи нескольких прямых ударов. Причина кроется в губках, которые сжимают вытяжную часть.

Если осуществляется блокирование, вероятнее всего губки внутри инструмента оказались смещены. Придётся полностью разобрать инструмент и установить губки в корректное положение. После этой процедуры работоспособность оборудования будет полностью восстановлена.

В видео домашний мастер наглядно демонстрирует, как быстро и просто устранить проблему с «закусыванием» вытяжной части заклёпки:

Заклёпки являются достаточно распространённым видом неразборного крепежа. Используются заклёпки не только в промышленности или на производстве, но и в быту. Сегодня на любом строительном маркете в отделе инструментов Вы сможете найти заклёпочник. Это специализированный инструмент для установки вытяжных заклёпок (самого распространённого вида).

Это специализированный инструмент для установки вытяжных заклёпок (самого распространённого вида).

На сайте https://rskcorp.ru/katalog-produktsii/zaklepki заклёпки оптом в наличии от производителя купить с завода РосКрепёж не составит труда. Партия может быть в прямом смысле любой по объёму. Если Вы полагаете, что заклёпки не обеспечат достаточной надёжности монтажа, данная статья приведёт факты в пользу обратного.

Принципы установки вытяжных заклёпок при помощи заклёпочника

Вышеозначенный инструмент располагает несколькими техническими особенностями:

- несколько насадок для заклёпок различного диаметра;

- ключ для смены насадок;

- фиксатор ручек.

Чтобы воспользоваться заклёпочником предварительно необходимо просверлить отверстия, которые по своему диаметру в точности совпадают с диаметром выбранной заклёпки.

Далее длинная часть заклёпки устанавливается внутрь заклёпки. Обе соединяемые поверхности максимально плотно сжимаются свободной рукой. Во избежание получения травм рекомендуется использовать пассатижи или любой другой аналогичный инструмент.

Всё, что остаётся сделать теперь пользователю заклёпочника, резко и с усилием соединить две ручки вместе (сжать их по направлению друг к другу). Благодаря этому движению заклёпка расклепается внутри отверстия и намертво соединит две поверхности.

При этом заклёпочник «откусит» лишнее от вытяжной части.

Проблемы, которые могут возникать с заклёпочником

После того, как вытяжная часть удаляется инструментом, через отверстие она должна выпасть наружу. Однако, спустя некоторое время постоянной эксплуатации Вы можете столкнуться с тем, что вытяжная часть будет застревать внутри инструмента.

Причём вытащить её оттуда будет невозможно ни при помощи пассатижей, ни при помощи нескольких прямых ударов. Причина кроется в губках, которые сжимают вытяжную часть.

Если осуществляется блокирование, вероятнее всего губки внутри инструмента оказались смещены. Придётся полностью разобрать инструмент и установить губки в корректное положение. После этой процедуры работоспособность оборудования будет полностью восстановлена.

Придётся полностью разобрать инструмент и установить губки в корректное положение. После этой процедуры работоспособность оборудования будет полностью восстановлена.

В видео домашний мастер наглядно демонстрирует, как быстро и просто устранить проблему с «закусыванием» вытяжной части заклёпки:

Все мы знаем какая великая вещь резьбовые заклепки.

В некоторых случаях им нет альтернативы.

До одного определенного времени я как либо обходился без них. Но в один прекрасный день ко мне приехал один замечательный автомобиль, на который нужно было установить защиту окон. Вот такую:

Тогда я начал колхозить, и в итоге получилась хоть и не презентабильная на вид приспособа, но очень функциональная, и с её помощью я поставил уже не один десяток клёпок.

Основа — это болт М6, прочность 8.8

Вот так выглядит в сборе, с установленной клепкой

Основные детали:

Болт М6. Кусок болта М12. Точнее болта небыло, шпильки. С одной стороны приварена гайка, превращающая её в болт. Шпилька просверлена насквозь D=6.5мм.

Потом идёт гайка от стремянки УАЗ. Крепкая. Далее — опорный подшипничек, размеры не принципиальны. Далее — шайба с штуцером от тормозной трубки. Тоже не принципиально. Что было, то и поставил.

Принцип работы думаю понятен. Сверлим отверстие, под М6 клепку кажется 9мм. Вставляем приспособу. Одним ключем удерживаем гайку 1, при этом вторым ключем откручиваем гайку 2.

Как усилие возросло, значит расклепка окончена. Крутим всё назад до ослабления, выкручиваем болт М6, и ставим следующую.

Практичный и простой в использовании полуавтоматический ручной заклепочник для работы с вытяжными заклепками при желании можно сделать своими руками. При этом большую часть комплектующих для него можно без проблем найти в мастерской или в гараже.

Отличительной особенностью этой конструкции является то, что она не имеет силового рычага, как на заводских моделях, — здесь в качестве привода выступает шуруповерт. Также подойдет электродрель.

Также подойдет электродрель.

Для изготовления самодельного заклепочника потребуется рабочая втулка с цанговыми кулачками, конусной втулкой и пружиной, которые можно позаимствовать у старого заклепочного пистолета. Потребуется также головка, куда вставляется стержень заклепки.

Основные этапы работ

Основной механизм, снятый со старого заклепочного пистолета, мастер помещает внутрь отрезка трубки с внутренней резьбой. С одной из сторон в нее вкручивается еще один кусок трубки. И затем се это вставляется в корпус из стальной водопроводной трубы с нарезанной резьбой по краям.

В корпусе полуавтоматического заклепочника при помощи болгарки мастер делает небольшую прорезь. Потом из отрезка металлического квадратного прутка изготавливается рукоятка.

В ней предусмотрены три отверстия с резьбой для хранения сменных головок под вытяжные заклепки. Затем можно приступать к сборке приспособления.

Подробно о том, как сделать своими руками полуавтоматический заклепочник для вытяжных заклепок, смотрите в видеоролике на сайте.

Заклепки, сплошные и слепые: конструкция, материалы и применение

Заклепки относятся к постоянным, несъемным крепежным изделиям. Еще недавно заклепки считались устаревшими и неэкономичными. Однако, в последние десятилетие заклепки повторно изобрели и появились такой вид заклепок, как «слепые заклепки». В настоящее время их широко применяют, например, в автомобилестроении. Нашли свое применение, хотя во многом ограниченное, новые заклепки и в строительстве.

Классические (сплошные) заклепки

Классические заклепки являются самыми старыми и наиболее надежным типом механических крепежных изделий. Они требуют заранее подготовленного отверстия и доступа к соединению с обеих сторон. До установки классическая заклепка состоит из цилиндрического стержня и головки на одном из концов

Часто классические заклепки называют просто сплошными заклепками. Сплошные заклепки классифицируют по форме головки и форме стержня. Наиболее часто применяются сплошные заклепки с круглой и плоской головками, а иногда также с потайной головкой. Кроме полностью сплошных стержней применяют также полу-трубчатые и трубчатые (полые) стержни заклепок, чтобы снизить усилия, которые требуются для формирования второй головки. Характеристики заклепочного соединения, в том числе, прочностные, значительно зависят от типа заклепки, ее материала и формы.

Сплошные заклепки классифицируют по форме головки и форме стержня. Наиболее часто применяются сплошные заклепки с круглой и плоской головками, а иногда также с потайной головкой. Кроме полностью сплошных стержней применяют также полу-трубчатые и трубчатые (полые) стержни заклепок, чтобы снизить усилия, которые требуются для формирования второй головки. Характеристики заклепочного соединения, в том числе, прочностные, значительно зависят от типа заклепки, ее материала и формы.

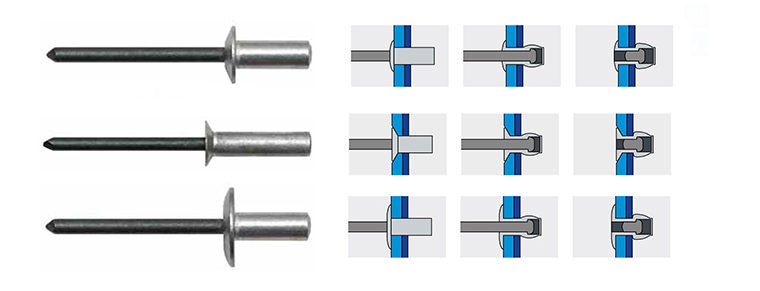

(рисунок 1).

Рисунок 1 — Различные виды головок и стержней сплошных заклепок

При установке сплошной заклепки из ее стержня путем пластического деформирования формируется вторая, стягивающая материалы, головка. Поскольку установленная заклепка имеет головки по обе стороны соединения, она может нести растягивающие нагрузки (вдоль своей оси), однако предназначена в основном для сопротивления нагрузкам на срез (перепендикулярно оси). Болты и винты, напротив, предназначены, в первую очередь, для сопротивления растягивающим нагрузкам [1].

Процесс установки заклепки зависит от типа стержня заклепки. Стержень сплошной заклепки расширяется в отверстии в ходе клепки и полностью заполняет его, что и обеспечивает плотное и надежное соединение ( рисунок 2). В случае полу-трубчатой заклепки задняя часть стержня развальцовывается и создает усилия, которые сжимают материалы вместе, а диаметр стрежня внутри отверстия остается практически без изменений. Поэтому часто полу-трубчатые и трубчатые заклепки применяют для создания оси между элементами, которые поворачиваются относительно друг друга.

В алюминиевых конструкциях применяют почти исключительно алюминиевые заклепки с холодной установкой, то есть без предварительного их нагрева. Их применяют там, где требуется надежность и безопасность, например, в несущих конструкциях самолетов, а также в критичных автомобильных компонентах.

Рисунок 2 — Установка сплошной заклепки

Слепые заклепки

Типы слепых заклепокОсновной особенностью слепых заклепок является то, что эти крепежные изделия устанавливаются и заклепываются с одной рабочей стороны с применением предварительно подготовленного отверстия. Конструкции и способы установки слепых заклепок имеют много вариантов (рисунок 3). Однако только часть из них применяются для конструкционных, несущих соединений, остальные — для вспомогательных, декоративных целей.

Конструкции и способы установки слепых заклепок имеют много вариантов (рисунок 3). Однако только часть из них применяются для конструкционных, несущих соединений, остальные — для вспомогательных, декоративных целей.

Рисунок 3 — Различные типы слепых заклепок

Стандартные (вытяжные) слепые заклепки

Основным типом слепых заклепок, которые применяются в качестве конструкционных крепежных изделий, являются слепые заклепки с отрывным сердечником. У нас они получили название «вытяжные заклепки»

Стандарты и термины

В российской версии международного стандарта ISO, ГОСТ Р ИСО 14588-2005 официальным общим названием всех таких заклепок является: «заклепки „слепые“» (рисунок 4). В английской версии стандарта DIN 7337, уже замененного на европейские (международные) стандарты, этот вид заклепок назывался «break mandrel blind rivets», то есть «заклепки слепые, с отрывным сердечником». Американский отраслевой стандарт IFI 114, который был первым стандартом по таким заклепкам, называет их «break mandrel rivets», то есть «заклепки с отрывным сердечником». На практике и, часто, в технической литературе, эти заклепки называют «вытяжные заклепки».

Рисунок 4 — Термины по ГОСТ Р ИСО 14588-2005:

1 — корпус «слепой» заклепки, 2 — конец «слепой» заклепки,

3 — головка «слепой» заклепки, 4 — стержень «слепой» заклепки,

5 — сердцевина «слепой» заклепки, 6 — сердечник, 7 — головка сердечника,

8 — зона отрыва сердечника, 9 — хвостовик сердечника, 10 — конец сердечника.

Преимущества вытяжных заклепок

Тремя основными причинами применения вытяжных заклепок являются следующие:

-

Низкая стоимость установки. Другие методы соединения материалов — сварка, винты, болты с гайками и сплошные заклепки — требуют большей затраты человеческого труда.

-

Многообразие. Вытяжные заклепки имеют много типов, размеров и сочетаний материалов, чтобы удовлетворять специфическим конструкторским требованиям.

-

Надежность. Правильно подобранная и установленная вытяжная заклепка способна выдерживать высокие механические нагрузки и жесткие климатические воздействия.

Ограничения вытяжных заклепок

Однако вытяжные — «слепые» — заклепки имеют свои ограничения:

-

Прочность заклепок ограничена прочностными характеристиками применяемых в ней материалов и особенностями ее пустотелой формы.

-

Может применяться только для соединения относительно тонких материалов.

Установка вытяжных заклепок

Слепые — вытяжные — заклепки устанавливаются в плотное отверстие, которое проходит через соединяемые материалы (шаги 1 и 2) — рисунок 5. Заклепочный инструмент, который называют заклепочником, захватывает хвост сердечника и тянет его на себя, удерживая при этом заклепку на месте (шаг 3). Когда сердечник вытягивается, он деформирует заклепку и формирует заднюю, слепую головку заклепки. В определенный момент сердечник обрывается и часть его вместе с головкой остается в заклепке (шаг 4). Образовавшаяся на задней части соединения головка заклепки прочно прижимает материалы друг к другу.

Усилие разрыва сердечника

Усилие, которое требуется, чтобы оторвать сердечник, задается количеством деформации, которая требуется для формирования задней головки заклепки, и диаметром паза (засечки) на сердечнике. Усилие разрыва сердечника задается таким образом, чтобы:

— во-первых, избежать возникновения слишком большого усилия зажатия, которое может повредить соединяемые материалы, и

— во-вторых, его величина была достаточной для выполнения плотного соединения материалов.

Толщина заклепочного соединения

Вытяжные заклепки конструируются так, чтобы соединять вместе материалы с заданной общей толщиной. Количество деформации тела заклепки, которое происходит при ее осадке, зависит от этой толщины (рисунок 6).

Количество деформации тела заклепки, которое происходит при ее осадке, зависит от этой толщины (рисунок 6).

Рисунок 6 — Захват заклепочного соединения

Если заклепка слишком длинная, то на «слепой» стороне соединения будет оставаться слишком много материала заклепки и потребуется большее усилие для разрыва сердечника.

Если заклепка слишком короткая, то на «слепой» стороне соединения может быть недостаточно материала заклепки, чтобы обеспечить плотное соединение материалов.

Типы головок вытяжных заклепок

Слепые заклепки имеют несколько типов головок (рисунок 7). Головки заподлицо предназначены для случаев, когда заклепки не должны выходить за плоскость поверхности. Широкие головки применяют для крепления более мягких материалов, чтобы увеличить площадь контакта.

Рисунок 7 — Основные типы головок

а — стандартная, б — потайная, в — широкая

Материалы стержней и сердечников

Вытяжные заклепки заслужили свою популярность благодаря легкости установки и разнообразию применяемых форм и материалов. Применение вытяжных заклепок в самых различных областях промышленности и строительства создает потребность в заклепках из различных типов материалов.

Обычно решающими факторами при выборе материалов компонентов вытяжной заклепки — собственно заклепки и сердечника — являются прочность, коррозионная стойкость и материалы, которые будут соединять этой заклепкой.

Материалы стержней и сердечников:

-

Алюминиево-магниевые сплавы (серия 5ххх): AlMg2,5; AlMg3, AlMg5.

-

Оцинкованная углеродистая сталь.

-

Нержавеющие стали 304 или 316.

Гальваническая коррозия на заклепках

Когда разнородные металлы находятся в контакте в присутствии какого-либо электролита, то они подвергаются гальванической коррозии, причем один металл корродирует быстрее, а другой — медленнее.

Скорость коррозии зависит от:

-

разности химических потенциалов металлов;

-

степени электропроводимости электролита и

-

относительных размеров площадей контактирующих металлов.

Вытяжные заклепки могут применяться с такими разнородными материалами, как алюминий, нержавеющая сталь, низкоуглеродистая сталь, оцинкованная сталь и медь. При применении заклепок во влажной, химически загрязненной и морской атмосфере должны быть предприняты меры по минимизации гальванической коррозии:

-

избегать образования соединения из разнородных металлов путем правильного выбора материала корпуса заклепки;

-

устанавливать барьер между разнородными материалами, например, в виде слоя краски, пластмассовой шайбы или резинового уплотнителя;

-

предпринимать меры по устройству дренажа, чтобы позволить воде и другим электролитам выходить из конструкции.

Гальваническая совместимость металлов

Алюминиевые заклепки могут применяться без ограничений для крепления алюминиевых деталей и материалов.

Заклепки из нержавеющих сталей 304 и 316 применяются без ограничений для крепления нержавеющих сталей. Применение нержавеющих заклепок для соединения деталей из алюминиевых сплавов и оцинкованной стали возможно только в сельских районах и районах с сухим климатом и слабозагрязненной атмосферой.

Читайте также: Защита строительного крепежа от коррозии

Особенности применения вытяжных заклепок

«Захват» заклепкиТехнические характеристики любой вытяжной заклепки включает минимальный и максимальный захват скрепляемых материалов. По-английски он называется «grip». Максимальный захват — это самая большая толщина комбинации материалов, которые данная заклепка может скрепить вместе. Минимальный захват — это такая толщина, для которой существует нужно применять более короткую заклепку из существующего размерного ряда заклепок. Например, заклепку с минимальным захватом 6 мм можно применять и для меньшей толщины, на задней стороне заклепки будет оставаться больше тела заклепки, чем это должно быть у заклепки нормального размера (рисунок 8, а) и б)). Иногда эта чрезмерная длина может мешать смежным деталям конструкции. Так называемые «мультизахватные» заклепки являются в этом смысле более универсальными и могут работать в широком диапазоне захвата (рисунок Х, в)).

Например, заклепку с минимальным захватом 6 мм можно применять и для меньшей толщины, на задней стороне заклепки будет оставаться больше тела заклепки, чем это должно быть у заклепки нормального размера (рисунок 8, а) и б)). Иногда эта чрезмерная длина может мешать смежным деталям конструкции. Так называемые «мультизахватные» заклепки являются в этом смысле более универсальными и могут работать в широком диапазоне захвата (рисунок Х, в)).

Так называемые «мультизахватные» заклепки (рисунок 8, в) являются в этом смысле более универсальными и могут работать в широком диапазоне захвата, но стоят они дороже.

Размер отверстия под вытяжную заклепку

Правильное отверстие очень важно для получения максимальной несущей способности вытяжной заклепки. Даже небольшое увеличение размера может привести к резкому снижению несущей способности заклепок, как на разрыв, так и на срез. Поэтому при установке заклепок применяют точно заданные размеры сверла и хороший сверлильный инструмент, чтобы не получить разбитое отверстие, как показано на рисунке 9б.

Рисунок 9 — а — нормально, б — не допускается

Не стягивать материалы заклепкой

Как многие другие крепежные изделия, заклепки не предназначены для того, чтобы стягивать материалы друг с другом. Они должны применяться, когда скрепляемые материалы уже временно прижаты друг к другу тем или другим способом. Если же пытаться стягивать материалы вместе с помощью заклепки, то заклепка может начать формировать заднюю головку между материалами, как это показано на рисунке 10. Этот дефект очень трудно устранять, так для этого нужно высверлить заклепку, удалить остатки заклепки между материалами, просверлить отверстие с увеличенным диаметром и установить новую заклепку с увеличенным диаметром.

Источники:

1. EAA Aluminium Automotive Manual — Joining. 8. Mechanical joining

EAA Aluminium Automotive Manual — Joining. 8. Mechanical joining

2. https://www.boltdepot.com/fastener-information/Rivets/About-Blind-Rivets.aspx

3. Ajax Rivet Handbook

Навесные вентилируемые фасады Алюком

Заклёпки. Как рассчитать требуемую длину заклёпки

Заклёпка — один из простейших видов крепежа для создания неразъёмных соединений. В общем случае — это стержневая или трубчатая деталь, имеющая на одном конце опорную «закладную» головку определённой формы. Устанавливается в соединении, как следует из названия, методом клёпки (а также усадки, вальцовки, протяжки, взрыва).

По форме заклёпки можно условно разделить на несколько основных типов:

- Заклёпки с замыкающей головкой (бывают полнотелые, пустотелые и полупустотелые)

- Заклёпки с протяжкой (называют также — отрывные или вытяжные)

- Заклёпки резьбовые (также называют — гайки клепальные)

Исторически первыми были изобретены заклёпки с замыкающей головкой — поэтому они получили наибольшее распространение. Такие заклёпки имеют с одной стороны закладную головку. Вторая головка, называемая замыкающей, формируется с помощью вальцовочного или клепального инструмента: клепальный молоток, клещи.

По форме головки заклёпки с замыкающей головкой делятся на:

Также конструктивно они отличаются наличием отверстия внутри заклёпки:

- Полнотелые заклёпки — отверстие отсутствует

- Пустотелые заклёпки — трубчатые — имеют сквозное отверстие

- Полупустотелые заклёпки — под развальцовку — имеют глухое отверстие

Заклёпки с замыкающей головкой могут быть изготовлены из разнообразных металлов и сплавов, которые хорошо поддаются пластической деформации.

Наибольшее распространение получили следующие материалы:

- Стали — в основном, используются пластичные высококипящие стали 03кп, 05кп, 08кп, 10кп, 15кп, 20кп

- Нержавеющие стали — аустенитные стали 12Х18Н9, 08Х18Н10, 03Х18Н11, 12Х18Н10Т

- Алюминиевые сплавы — наиболее применимы сплавы АД, АД1, алюминиево-магниевые сплавы АМг2, АМг5, АМг5П, АМг6, сплавы АМц, В94, В65, также используют дюралюминиевые сплавы Д1, Д16, Д16Т, Д18, Д18П, Д19П

- Латунные сплавы — в основном, сплав Л63

- Медь — марки МТ, М3

Заклёпки могут быть маркированы на головке — для последующей идентификации. Маркировка может быть выпуклой или вогнутой (клеймение).

Маркировка может быть выпуклой или вогнутой (клеймение).

Далее приведена таблица с принятой маркировкой основных материалов в виде точек или штрихов.

Алюминиевые сплавы | Сталь | Медь и латунь | ||||||

| В65 | Д18П | Д19П | АМг5 | АМц | АД1 | 20ГА | 10, 20, 12Х18Н10Т | М3, Л63 |

| без метки | без метки | без метки | ||||||

Правильная установка заклёпки предусматривает создание полной формы замыкающей головки и отсутствие при этом каких-либо избыточных зазоров и наплывов. Для правильной установки заклёпки необходимо определить длину тела заклёпки, зависящую от толщины склёпываемых материалов и типа заклёпки.

«Справочник конструктора-машиностроителя» под редакцией Анурьева В.И. предлагает пользоваться одной универсальной формулой для всех форм головок заклёпок. Здравый смысл подсказывает, что такой подход ошибочный — поэтому воспользуемся формулами из другого источника: «Основы конструирования» под редакцией Орлова П.И., 1988 года.

| Конструкция заклёпки | Припуск «Н» для заклёпок без зазора | Припуск «Н» для заклёпок с зазором |

| H=1,2d | H≈1,2d+0,1S | |

| H=0,54d | H≈0,5d+0,1S | |

| H=0,6d | H≈0,5d+0,1S | |

| H=0,8d | H≈0,7d+0,1S | |

| H=d | H≈0,9d+0,1S | |

| H=1,2d | H≈1,1d+0,1S |

Вычислив по формуле необходимый размер припуска, можно определить длину заклёпки L, прибавив к толщине склёпываемых материалов S значение припуска H. Затем необходимо выбрать ближайшее значение длины заклёпки из стандартного ряда длин. Для заклёпок утверждён стандартный ряд длин, согласно которого они и производятся (в мм):

Затем необходимо выбрать ближайшее значение длины заклёпки из стандартного ряда длин. Для заклёпок утверждён стандартный ряд длин, согласно которого они и производятся (в мм):

- 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180

Например, нам необходимо склепать несколько листов общей толщиной 32 мм; склёпывать будем без зазора заклёпками с полукруглой головкой Ø6 мм (1-я конструкция в таблице).

d = 6 мм

S = 32 мм

H = 1,2d = 1,2 x 6 = 7,2 мм

Таким образом, необходимо использовать заклёпку с длиной стержня

L = S + H = 32 + 7,2 = 39,2 мм

Выбираем ближайшую длину из стандартного ряда — это 40 мм.

В итоге, мы выяснили, что для склёпывания пакета листов толщиною 32 мм нам понадобится заклёпка размера Ø6х40 мм.

Заклёпки с протяжкойЗаклёпки с протяжкой изготавливают пустотелыми, с головкой на одном конце, внутрь заклёпки вставляется подвижный расширительный стержень, который при установке протягивается через заклепку, расширяет её, формирует вторую замыкающую головку и стягивает скрепляемые листы материала. После затяжки стержни обламываются или протягиваются полностью через заклепки.

Такие заклёпки часто называют отрывными или вытяжными — по технологии установки. Заклёпки с протяжкой в последнее время становятся всё более и более популярными. Это происходит по нескольким причинам:

- технологическая простота установки заклёпок;

- достаточно иметь доступ к монтажу только с одной стороны конструкции;

- не требуется поддержка заклёпки с обратной стороны;

- дешевизна и компактность инструмента для установки заклёпок;

- высокая производительность при установке заклёпок

- разнообразие видов заклёпок

Так как отрывные заклёпки пустотелые, то после установки внутри заклёпки остаётся отверстие, в которое можно проложить провода, установить другой крепёж — например, винты. Диаметр нормальной головки таких заклёпок приблизительно равен двум диаметрам заклёпки D ≈ 2d. Наряду с нормальной головкой заклёпки могут иметь увеличенную головку с диаметром равным трём диаметрам заклёпки D ≈ 3d.

Диаметр нормальной головки таких заклёпок приблизительно равен двум диаметрам заклёпки D ≈ 2d. Наряду с нормальной головкой заклёпки могут иметь увеличенную головку с диаметром равным трём диаметрам заклёпки D ≈ 3d.

Выпускается также специальный тип водо- и газонепроницаемых заклёпок с протяжкой — глухие или герметичные заклёпки, после установки которых соединение получается герметичным.

Установка заклёпок с протяжкой осуществляется с помощью специального инструмента — пистолета для заклёпок — заклёпочника. Производятся заклёпочники механические ручные и высокопроизводительные пневматические и аккумуляторные электрические.

Принципиальная схема установки заклёпки с протяжкой показана на видео:

Материалы для заклёпок с протяжкойИсходя из способа установки заклёпок с протяжкой, логичным представляется, что заклёпка в сборе состоит из двух материалов, и материал стержня должен быть прочнее, чем материал самой заклёпки — иначе как стержень разожмёт и спрессует заклёпку раньше, чем разрушится сам. В таких заклёпках используются или пара разных материалов или однотипные материалы, но с различной прочностью. Приведём наиболее распространённые пары материалов для заклёпок с протяжкой:

- Алюминиевая заклёпка + стальной оцинкованный стержень (на самом деле заклёпка сделана не из алюминия, а из алюминиево-магниевого сплава АМг, который может иметь различное процентное содержание магния (Mg): 1%; 2,5%; 3,5%; 5% — соответственно сплавы АМг, АМг2, АМг3, АМг5 — чем больше содержание магния (Mg), тем прочнее заклёпка) — обозначают Al/St

- Алюминиевая заклёпка окрашенная + стальной оцинкованный стержень (заклёпка сделана из алюминиево-магниевого сплава АМг, и снаружи окрашена порошковой краской в определённый цвет из цветовой раскладки RAL) — обозначают Al/St 0000, где 0000 — четырёхзначный номер цвета раскладки RAL

- Алюминиевая заклёпка + алюминиевый стержень (заклёпка и стержень сделаны из алюминиево-магниевых сплавов АМг, но с различным процентным содержанием магния — стержень прочнее) — обозначают Al/Al

- Алюминиевая заклёпка + нержавеющий стержень — обозначают Al/A2

- Нержавеющая заклёпка + нержавеющий стержень (и заклёпка и стержень изготовлены из нержавеющей стали, но различных марок, и стержень прочнее) — обозначают A2/A2 или A4/A4

- Медная заклёпка + стальной оцинкованный стержень — обозначают Cu/St

- Медная заклёпка + бронзовый стержень — обозначают Cu/Br

- Медная заклёпка + нержавеющий стержень — обозначают Cu/A2

- Стальная оцинкованная заклёпка + стальной оцинкованный стержень (заклёпка и стержень из стали, но различных марок и стержень прочнее) — обозначают St/St

Длину заклёпки с протяжкой можно определить с помощью следующей таблицы, в зависимости от толщины скрепляемых материалов (производитель настоятельно не рекомендует применять заклёпки для склёпывания материалов толщиною менее нижнего рекомендуемого предела и выше верхнего предела).

Резьбовые заклёпки, хотя и были изобретены почти одновременно с заклёпками с протяжкой, но широкое распространение получили только в последнее время.

Резьбовая заклёпка представляет собой гибрид пустотелой заклёпки и гайки, поэтому второе название таких заклёпок — гайки клепальные. Вообще-то единства в названии нет — называют также гайка-заклепка, заклепка с резьбой, заклёпочная гайка. Такой кавардак с названиями объясняется отсутствием стандарта ISO или DIN на данный вид крепежа. Конструктивная особенность клепальных гаек обуславливает их двойное назначение: с их помощью можно как склёпывать между собой листовые материалы, так и просто создавать точки резьбового крепления на тонкостенных элементах конструкции. Удобство установки заклёпок связано с отсутствием необходимости доступа с обратной стороны конструкции — так называемая «установка вслепую». При установке не повреждается уже обработанная поверхность детали, например, с покрытием, окраской.

По форме бурта (головки) гайки клепальные делят на:

- с плоским цилиндрическим буртом (нормальным и уменьшенным)

- с потайным буртом (нормальным и уменьшенным)

По конструкции заклёпки резьбовые разделяют на открытые — со сквозным отверстием, и глухие — закрытые с одной стороны.

По форме наружной поверхности резьбовые заклёпки делят на:

- гладкие

- рифлёные

- шестигранные

- полушестигранные

Установка, как и в случае с заклёпками отрывными (вытяжными) осуществляется с помощью специализированного инструмента — щипцов для клепальных гаек — заклёпочника. Производятся заклёпочники механические ручные и высокопроизводительные пневматические.

Материалы для резьбовых заклёпокВ настоящее время европейские производители изготавливают резьбовые заклёпки из следующих материалов:

- Алюминиево-магниевые сплавы

- Сталь оцинкованная

- Нержавеющая сталь

Подбор правильной длины заклёпки осуществляется в зависимости от вида резьбовой заклёпки и толщины листовой конструкции на которую устанавливается заклёпка. Длина заклёпки при одинаковой резьбе варьируется в зависимости от вида заклёпки. Многие виды резьбовых заклёпок бывают нормальной длины и удлинённые. Выбирать длину заклёпки необходимо руководствуясь

Длина заклёпки при одинаковой резьбе варьируется в зависимости от вида заклёпки. Многие виды резьбовых заклёпок бывают нормальной длины и удлинённые. Выбирать длину заклёпки необходимо руководствуясь

Таблицами с размерами и параметрами заклёпок

Принципиальная схема установки резьбовой заклёпки показана на видео:

Как разъединить клепку на одежде. Как заклепать заклепку – автоматические и ручные методы для разных материалов. На что ориентироваться

Многие видели это приспособление в магазинах, торгующих инструментом – но не все знают, как им пользоваться. Те, кто ни разу не держал вытяжной заклепочник в руках – просто не смогут оценить удобство и универсальность его применения.

Заклепочные соединения были и остаются универсальным и недорогим способом сращивания различных деталей. В судостроении и самолетостроении – это вообще единственный способ крепления обшивки к каркасу.

Классическая клепка выглядит следующим образом:

Именно так клепали корпус «Титаника» и ручку к вашей сковородке.

ВАЖНО! Заклепочное соединение является неразборным. Для разделения деталей необходимо механическим способом разорвать (высверлить, срезать) заклепку.

Современные технологии коснулись и этого древнего способа. В быту мало кто пользуется молотком и обжимной насадкой. Существуют полуавтоматические инструменты, позволяющие приклепывать детали друг к другу практически одной рукой. Правда и заклепки выглядят несколько иначе.

Как работает ручной заклепочник?

Для понимания процесса, необходимо увидеть заклепку в работе. На схеме обозначены основные ее элементы:

В подготовленное отверстие помещается втулка заклепки. Инструмент надевается на сердечник и упирается в буртик заклепки. Зафиксированный стержень вытягивается из втулки, расклепывая ее верхнюю часть.

Когда клепка завершена, и головка сердечника прочно засела в расклепанной втулке – стержень отрывается. Склепанные материалы соединены лишь втулкой.

ВАЖНО! В материале описывается механический вытяжной заклепочник. Существуют гидравлические, пневматические и электрические приспособления. Однако в быту они не применяются.

Принцип работы самого инструмента и его устройство так же рассмотрим на схеме.

- головка (1) одевается на сердечник установленной в отверстие заклепки;

- корпус (2) выполняет функции нижней рукоятки и упорной станины;

- верхняя рукоятка (3), опираясь на станину при помощи оси (9), является силовым рычагом;

- при сжимании рукояток рабочая втулка (4) сжимает цанговые кулачки (5), плотно фиксируя стержень заклепки;

- продолжая движение, цанговый механизм вытягивает стержень из втулки заклепки, формируя расклепанное кольцо;

- при разжимании рукояток, конусная втулка (6) под действием пружины (7) разжимает кулачки, позволяя цанговому механизму занять исходное нижнее положение;

- крышка (8) является упором для пружины, снимается для обслуживания цангового механизма;

- для удобства оператора, в корпусе хранятся сменные головки (10), для различных диаметров заклепок.

Вытяжные заклепки являются популярным крепежом, широко используемым для соединения листового металла. Устанавливается этот крепеж очень просто, но его недостаток в том, что заклепочное соединение является неразборным и при монтаже нужно проявлять максимальную внимательность при определении места установки метиза. Но как быть в том случае, если все-таки допущена ошибка и вытяжную заклепку необходимо удалить?

Используем дрель

Заклепка, соединяющая листы металла, может быть удалена также легко, как и установлена. Для того чтобы извлечь метиз, понадобится электрическая дрель и сверло по металлу . Диаметр оснастки дрели должен быть чуть больше, чем диаметр стержня заклепки, но при этом меньше, чем размер головки. Приступая к демонтажу, нужно знать, что конечной целью сверления является разрушение головки, удерживающей крепеж в металле, а не полное высверливание заклепки. В том случае, если диаметр стержня изделия неизвестен, необходимо произвести замеры внешнего бортика и, отталкиваясь от этого параметра, найти нужный размер в каталоге производителя метизов.

При сверлении заклепки количество оборотов патрона дрели выставляют на минимум – это позволит выполнить работу максимально качественно и быстро. Конец сверла устанавливают в углубление, образованное бортиками в центре головки, а сам инструмент располагают так, чтобы его ось была строго перпендикулярна соединенному заклепкой материалу. Начинать сверлить нужно очень аккуратно, чтобы сверло не соскользнуло и не нанесло повреждений материалу. В некоторых случаях, особенно когда речь идет о миниатюрном крепеже, рекомендуется использовать ручную дрель.

Когда сверло «пройдет» головку вытяжной заклепки, соединение разрушится. В некоторых случаях, когда стержень метиза после рассверливания не выпадает, рекомендуется воспользоваться молотком и пуансоном подходящего размера. Для того чтобы выбить стержень из листового металла, обычно достаточно 1-2 точных ударов средней силы. Если работа выполнена аккуратно, то металл вокруг места соединения не получит повреждений. После того, как стержень будет удален из отверстия, можно переходить к следующей заклепке.

После того, как стержень будет удален из отверстия, можно переходить к следующей заклепке.

Описанный выше способ хорош в случаях, если работу нужно выполнить максимально аккуратно, а под рукой есть дрель и набор сверл. Но иногда, если эстетическая составляющая не слишком важна или когда под рукой нет электроинструментов, можно воспользоваться другим способом, например сбиванием головки заклепки слесарным зубилом.

Вытяжные заклепки изготавливают из сплавов цветных металлов или мягкой стали, поэтому «срубить» ее головку зубилом совсем не сложно. Для удаления крепежа режущую кромку инструмента вставляют под край головки, а затем наносят удары молотком, пока верхняя часть метиза не будет удалена. Остатки заклепки можно выбить соответствующим по размеру пробойником. Стоит сказать о том, что это метод не является щадящим для соединяемых элементов и, в том случае, если металл вокруг заклепки был окрашен, покрытие будет неизбежно повреждено.

В последние несколько лет в строительных магазинах можно встретить такой инструмент как расклепочная насадка. Это простое и эффективное приспособление для удаления заклепок, которое является оснасткой к электрической дрели. Принцип работы с насадкой такой же, как и с обычным сверлом, но при этом высверливание можно производить быстрее и точнее. Приспособление позволяет точно установить сверло над центром головки и произвести высверливание на строго ограниченную настройкой глубину, достаточную для удаления верхней части метиза. К сожалению, это устройство не является универсальным и для крепежа разных размеров придется использовать сменные аксессуары разного диаметра. Приобретение насадки имеет смысл лишь в том случае, когда предстоит выполнить большой объем демонтажа или если работы выполняются в экстремальных условиях. Часто дрели с такой оснасткой можно увидеть в арсенале кровельщиков, работающих на высоте – работа с насадкой позволяет удалять метизы, используя одну руку.

Заклёпка – это одноразовый крепёжный элемент, предназначенный для скрепления 2 и более деталей. Для установки этого крепежа используют заклёпочник. Как снять заклепку придётся исходить из наличия подручных средств, потому что универсального инструмента не существует. К тому же, подбор материалов металлоконструкции производится в соответствии с техническими характеристиками.

Алюминий, медь, сталь различаются по твёрдости, в разной степени они подвержены диффузии, скорости окисления и прочим физико-химическим процессам. Единственный способ, который можно назвать почти универсальным – это высверливание. Проводиться этот процесс может 3 способами, что в большинстве случаев зависит от того, насколько металл крепления сроднился со скрепляемыми элементами.

Способ снять вытяжную заклёпку

Вытяжная заклёпка удаляется несколько проще. Проводя её демонтаж необходимо удалить кольцо, образовавшееся при закреплении. Если есть возможность, при сжатии материала конструкции, вставить полотно пилки по металлу, крепление можно срезать, а шпильку снять, вытащив за стержень. Если спилить или срезать нет никакой возможности, всегда остаётся шанс снять крепление по первом способу — высверлить.

Потайное крепление снять можно только высверливанием, а головки вытяжных можно сбить молотком, если прочность скреплённого ими материала больше, чем у самого крепления. При условии, что пользуясь таким способом демонтажа, нет уверенности в 100% безопасности для собственных рук и внешнего вида материала, от него лучше отказаться.

Удаление заклепок

К атегория:

Клепка

Удаление заклепок

При ремонте машин, оборудования, бытовых предметов: чайников, замков, лопат и многих других — часто приходится разъединять детали, удалять старые заклепки. Чтобы не испортить детали, эту операцию надо выполнять с помощью специальных инструментов.

Срезают полукруглую головку заклепки специальным зубилом, называемым косяком, а выбивают из отверстия деталей при помощи бородка, Делают это так,

С одной поверхности детали, где это удобнее, ударами молотка по косяку срубают головку заклепки. Затем с противоположной стороны деталей устанавливают поддержку. Причем поддержку следует брать такую, чтобы ее масса была больше массы молотка, а диаметр отверстия инструмента немного превышал диаметр головки заклепки. Головка заклепки должна войти в отверстие поддержки, Устанавливают бородок в центр стержня (в месте срубленной головки) и ударами молотка выбивают заклепку.

Рис. 1. Квадрат. Детали соединения заклепками с полукруглыми головками

Рис. 2. Зубило для удаления головок заклепок (косяк)

Если головку заклепки срубить трудно или неудобно, можно испортить деталь, то поступают следующим образом. Немного отпиливают головку, по ее центру ставят керненную метку и высверливают заклепку. Диаметр сверла должен быть немного меньше диаметра стержня. Если в процессе сверления заклепка не будет удалена, то ее окончательно выбивают бородком.

Заклепки с потайными головками удаляют только способом высверливания. Если же потайная головка заклепки нарушена, то заклепку можно выбить бородком.

Во многих промышленных изделиях используются заклепки, как способ надежно и быстро скрепить узел, который в дальнейшем не будет разбираться. Часто так соединяют тонкие листовые металлы. Если у вас возникла надобность удалить клепку и не повредить поверхности изделия, то я предложу три всем доступных способа для достижения необходимого результата.

Высверливание заклепки

Самый простой и безопасный способ, с точки зрения механического воздействия, это высверливание сверлом.

Берем шуруповерт или дрель. Устанавливаем сверло нужного диаметра. И сверлим насквозь клепку.

Проходим насквозь.

Данный метод не повредит соединяемые металлы, если сверло подобрано правильно. Хотя он довольно специфичный и не подойдет вам, если у ваших заклепок полукруглая шляпка.

Срезание болгаркой

Это самый быстрый и одновременно самый травмоопасный способ удаления заклепок. Поэтому, если вы неуверенно владеете таким инструментом как УШМ (болгарка), я искренне не рекомендую его использовать.

Нам понадобится:

- Болгарка.

- Отвертка.

УШМ спиливаем головки со всех установленных заклепок.

И отверткой выбиваем их навылет.

Вот и вся хитрость.

Таким методом просто повредить поверхность изделия и сломать сам диск, так как срезание идет под углом. И одно неверное движение может все испортить. В обязательном порядке используйте средства защиты.

Срезаем шляпку заклепки зубилом или отверткой

Теперь способ, что называется классическим. Его используют большинство как профессионалов, так и новичков. Он не стребует специального оборудования, электричества, подготовки. Самый доступный и одновременно самый медленный способ срезания заклепок.

Понадобится:

- Молоток.

- Отвертка или зубила. Все зависит от диаметра заклепки.

Если размер небольшой, берем отвертку, ставим под углом и ударами молотка срезаем шляпку.

Если заклепка большая, то лучше применить зубило. Действуем им так же как отверткой.

Так же выбиваем отверткой.

Такой метод можно использовать когда клепок немного: одна, две или три. Или когда нет ничего из выше перечисленного оборудования в первых двух способах.

Если же заклепочных соединений очень много, лучше конечно использовать более механизированный метод удаления.

Будьте внимательны при работе с металлами. Так же делитесь в комментариях своими предложениями, всем будет интересно.

Как из обычной гайки сделать резьбовой заклепочник

Для установки резьбовых заклепок нужен специальный инструмент. В большинстве случаев его покупка нецелесообразна, так как надобность в нем возникает крайне редко. В таком случае заклепочник под резьбовую заклепку можно сделать своими руками. Существует несколько рабочих проверенных конструкций самодельного инструмента, самая удачная из которых предусматривает использование в связке с шуруповертом. Она проста в изготовлении, а главное позволяет ставить заклепки вообще без усилий, так как всю силовую нагрузку берет на себя шуруповерт.Материалы:

- гайка М27 или больше;

- труба 1/2 дюйма;

- шпилька М5;

- гайка М5;

- удлиненная гайка М5;

- гайка М6;

- тонкий шланг.

Процесс изготовления

Для сборки инструмента нужно просверлить насквозь большую гайку сверлом 5,5мм.

Чтобы не промахнуться на выходе, можно ее перевернуть, и напротив сделать такое же отверстие. Одно из них требуется рассверлить под потайную головку до диаметра 10 мм.

Сбоку от раззенкованного отверстия приваривается ручка. Можно приварить полдюймовую трубу с резиновой накладкой. В качестве последней подойдет шланг подходящего диаметра, или грипса из велосипедного руля. На ручку будет оказываться нагрузка, поэтому варить нужно качественно сплошным швом, чтобы ничего не оторвалось.

На шпильку М5 наживляется обычная, а затем удлиненная гайка. С открытого конца на нее надевается гайка М6 или втулка. Шпилька заводится в отверстие противоположное от потая, и внутри большой гайки с ручкой на нее натягивается кусок шланга. Далее шпилька пропускается дальше пока не выйдет с обратной стороны детали. Чтобы она прошла сквозь шланг, ее следует вращать.

Далее необходимо накрутить клепку на выступающий конец шпильки пока она не войдет в потай до упора в корпус заклепочника. После этого она вставляется в отверстие, которое нужно заклепать, и шпильку нужно закрутить, вращая шуруповертом за удлиненную гайку. Для этого в его патроне можно зажать торцевую головку.

Как только клепка ужмется достаточно, чтобы держать соединяемые детали надежно, шуруповерт переводится в режим обратного вращения. В результате шпилька легко выкручивается. Предлагаемая конструкция проста и надежна. Чтобы ее изготовить нужно минимум затрат и усилий, так как все детали можно с легкостью найти в магазине или подобрать из имеющихся в мастерской запасов.

Смотрите видео

Как заклепать дерево и / или кожу

« Заклепки? Как в Рози Клепальщица? Зачем мне это знать? », — спросите вы себя. Святое дерьмо! Заклепки — моя новая любимая вещь, люди!

Пару месяцев назад я прогуливался по проходам в моем любимом магазине (AKA Harbour Freight). Я искал удлиненные насадки для отвертки, когда наткнулся на крупного немца. Каким-то образом мы разговорились, и он спросил, использовал ли я когда-нибудь «эти», указывая на пистолеты с заклепками.На самом деле я уже несколько месяцев подумывал попробовать заклепочный пистолет, но еще не пробовал. В тот день я вышел из магазина, ознакомившись с европейской социализированной медициной и с новым пистолетом для заклепок.

Пистолет для заклепок или слепых заклепок, как его еще называют, может быть использован в бесчисленном множестве применений. Вот несколько примеров, которые я мог придумать. Пару из них я изначально не использовал заклепками, но если бы я сделал это сейчас, я бы полностью использовал! Просто предлагаю вам идеи

Это мой пистолет для заклепок. Пистолеты с заклепками дешевы.

Заклепки еще дешевле. Я купил эту коробку с 500 алюминиевыми заклепками примерно за 10 долларов к вашему сведению: они также доступны из латуни и меди!Давайте посмотрим на пистолет для заклепок. В большинстве случаев они будут выглядеть так. К детали, похожей на насадку, прикреплен наконечник, а несколько других наконечников ввинчиваются в корпус.

Различные наконечники предназначены для заклепок разного размера. Я выяснил на собственном горьком опыте, что вы хотите использовать заклепку как можно меньшего размера.Поверьте мне.

Чтобы заменить наконечник, используйте небольшой гаечный ключ из комплекта и ослабьте резьбу. Затем вы можете открутить старый наконечник и вкрутить другой. Не забудьте использовать инструмент, чтобы затянуть новый наконечник.

Теперь вы готовы к клепке! Я покажу вам, как использовать заклепки на дереве и коже. Поскольку они более мягкие материалы, чем металл (для чего традиционно используются заклепки), процесс немного отличается.

Начните с просверливания отверстия того же диаметра, что и ваша заклепка.На коробке будет написано, какой диаметр.

Затем выровняйте второй кусок кожи или дерева и просверлите его полностью.

Вставьте заклепку в пистолет так, чтобы толстый конец торчал наружу, вот так. Тонкий конец входит в пистолет, а толстый — сквозь материал.

Теперь, для дерева или кожи, вам нужно обязательно использовать заклепочные шайбы. Еще раз поверьте мне. Без шайб заклепка разорвет материал и вызовет большие проблемы.

Заклепочные шайбы дешевы и обычно продаются рядом с заклепками.

Пришло время сжать заклепку. Мне нравится прикладывать палец к тыльной стороне, чтобы убедиться, что заклепка полностью вставлена, прежде чем я начну сжимать. Один недостаток, который я обнаружил в своем пистолете, заключается в том, что оно, кажется, предназначено для кого-то с руками размером с Ральф. Было бы неплохо иметь третью руку, но две работают нормально.

Убедитесь, что заклепка полностью вставлена, и что ваша шайба не упала, затем начните сжимать ручки вместе.В зависимости от толщины материала вам, возможно, придется сжать от 1 до 4 раз. Как только это будет сделано, вы услышите / почувствуете громкий хлопок (отсюда и название «заклепка»).

В этот момент заклепка должна быть прикреплена к материалу, а штифт заклепки должен выпасть из пистолета. Легко, правда?

Вот как выглядит готовая заклепка.

Задняя часть не такая красивая. На одном из форумов, который я читал, кто-то назвал заднюю часть заклепки «уродливой, как чужой ребенок».

| Справа видно, где я забыл использовать шайбу. Заклепка почти протянула дерево. |

Нет, выходи и начинай клепать! Пистолет, заклепки и шайбы действительно недорого. К тому же это вызывает привыкание.

Собираешься попробовать ?! Какой у вас проект, для которого нужны заклепки?

Давай будем друзьями! Следите за новостями, чтобы не пропустить пост

* Этот пост содержит партнерские ссылки

Если вы копаетесь в стиле середины века / промышленности, обратите внимание на мой:

+ Промышленное хранилище середины века

+ Журнальный столик «Aiden» с мирового рынка

+ журнальный столик с цинковой крышкой

Ссылка на:

Remodelaholic

www.savvys Southernstyle.net

Что такое заклепка и как она работает?

Заклепки с заклепками, также известные как глухие заклепки, представляют собой разновидность заклепок. Они используются в тех случаях, когда доступ к задней стороне (глухой стороне) соединяемых частей ограничен или отсутствует.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Заклепка Pop состоит из двух частей. Первая часть называется корпусом заклепки (также известна как оболочка или шляпа), а вторая часть называется оправкой (также известной как стержень).

В ситуациях, когда доступ к обеим сторонам компонента ограничен, сначала просверливается отверстие в соединяемых деталях. Затем через просверленное отверстие вставляется заклепка, и корпус заклепки приводится в контакт с деталями. Пистолет для заклепок помещается на заклепку, втягивая оправку в корпус заклепки, заставляя ее расширяться и захватывать соединяемые детали. После захвата оправка защелкивается, постоянно удерживая заклепку на месте. Это приводит к локализованному суставу.

Они используются для создания высокопрочных соединений в различных материалах, включая металлы, пластмассы, дерево и кожу. Обычно этот процесс используется для соединения пластика или листового металла.

Чтобы заклепки отвечали требованиям широкого спектра применений, они доступны из многих материалов, в том числе:

- Сталь

- Нержавеющая сталь

- Монель

- Медь

- Алюминий

Преимущества включают:

- Экономия

- Допуск соединения частей при ограниченном доступе сзади

- Долговечность

- Легче, чем болты / винты (в зависимости от материала заклепки)

Недостатки включают:

- Трудно удалить после установки

- Выступает из поверхности листового металла, потенциально создает опасность и снижает аэродинамику

- Возможные проблемы с коррозией, если материал заклепки отличается от металлических деталей, подлежащих соединению

POP RIVET GUN | Баг’н-телле

Одним из лучших инструментов для установки заклепок на тесьму, кожу и ткань является пистолет для заклепок .Заклепка является особенным усовершенствованием гайки и болта, и ее можно использовать для скрепления кусочков кожи вместе, где вы не можете получить плоскую поверхность с помощью швейной машины. Преимущество клепки заключается в том, что два слоя надежно скрепляются вместе, если материал слишком толстый, чтобы сделать это в противном случае.

Сам инструмент работает на пружинном механизме, который притягивает стержень глухой заклепки к головке перед деформацией металла. Вы можете изменить размер краски для булавки в соответствии с размером заклепки, которую вы хотите использовать (см. Рис.1). Глухие заклепки, или заклепки, названные в честь звука, который они издают при застегивании, являются одними из немногих, используемых для сборки сумок, и доступны в различных размерах и из легких металлов, таких как медь, олово и алюминий. Эти заклепки имеют круглую форму и небольшую булавочную форму внизу, которая используется для уплотнения заклепки. (см. рис.2)

Если вы не знаете, как пользоваться пистолетом для заклепок, вот несколько простых правил, которым необходимо следовать, которые помогут вам выполнить работу.

Шаг 1 — Подготовка

Первое, что нужно сделать, это надеть защитные очки для защиты глаз. Когда вы будете готовы, используйте дырокол, чтобы проткнуть отверстия в двух кусках кожи, или проденьте фурнитуру сумочки на кожаную ленту и сложите конец ленты, чтобы удерживать фурнитуру на месте, затем пробейте отверстие желаемого размера. Отверстие должно быть маленьким, но достаточно большим, чтобы заклепка плотно входила в него. Выровняйте кожу так, чтобы на ней были отверстия внахлест, и чтобы они были зафиксированы вместе, как вы хотите.Возможно, вы захотите скрепить слои кожи каким-либо образом, например, двусторонней наметочной лентой или резиновым клеем. Я использую зажимы для связки, чтобы удерживать два слоя вместе, чтобы слои не смещались.

Шаг 2 — Добавьте заклепку

Возьмите заклепку и поместите ее в инструмент для заклепок так, чтобы форма штифта была направлена к инструменту. Позвольте круглой головке заклепки упираться в удерживающую кромку заклепочного инструмента. Слегка надавите на ручку инструмента, чтобы заклепка оставалась на месте, а затем протолкните верхнюю часть заклепки через оба слоя кожи.Убедитесь, что он проходит с обеих сторон и ничего не мешает заклепке. Для более мягкой кожи я помещаю небольшую металлическую шайбу между двумя слоями кожи, чтобы усилить ее прикрепление.

Шаг 3. Закройте заклепку

Теперь, когда заклепка находится в нужном положении, прикладывайте устойчивое давление вниз к кожаной поверхности, одновременно сильно нажимая на пружинную ручку инструмента. Отпустите ручку и убедитесь, что заклепочный пистолет находится прямо рядом с головкой заклепки (см. Рис.3). Снова сожмите ручку и повторяйте движение по ручке, пока заклепка не издаст громкий хлопок и не оторвется от заклепки. Что должно произойти, так это то, что пистолет протолкнет форму штифта через заклепку к головке, в то время как верх и низ заклепки расширятся, тем самым не давая им пройти обратно через отверстия, в которые они были вставлены. Пистолет для заклепок проталкивает штифт насквозь до тех пор, пока не раздастся легкий хлопок, который означает, что штифт отломился и заклепка запломбирована.

Шаг 4 — Чистовая обработка

Закончите задание, перевернув заклепочный пистолет и позволив штифту выйти из головки инструмента. Затем вы можете установить другую заклепку и повторить процесс или загладить концы новой заклепки с помощью наждачной бумаги, чтобы удалить все острые края, в которых откололся штифт.

Это отличный инструмент, который можно включить в свой набор инструментов, и он упрощает сборку сумок с профессиональными результатами.

Нравится:

Нравится Загрузка …

СвязанныеРабота с заклепочным пистолетом

Заклепочный пистолет может быть полезным решением для быстрого и эффективного выполнения проектов по креплению. Пистолеты для заклепок обычно используются в строительстве, авиакосмической промышленности, транспортной отрасли и везде, где требуются крупномасштабные промышленные услуги по клепке. Эти инструменты управляются вручную, используя давление сжатого воздуха, чтобы запустить заклепку, которая образует соединение между двумя или более компонентами.В отличие от заклепок с ручным приводом, заклепочные пистолеты могут относительно легко скреплять прочные и толстые материалы.

Пистолеты для заклепокбывают разных размеров, веса и возможностей. Сила хода — одно из основных различий между различными категориями пистолетов для заклепок, поскольку большинство пистолетов работают по общему принципу использования как можно меньшего количества ходов для закрепления заклепки. Стандартные заклепочные пистолеты оснащены спусковым крючком, стволом, пружинным механизмом заряжания, регулятором давления и пневматической насадкой.Большинство заклепочных пистолетов используются вместе с противооткатным стержнем, который представляет собой цельнометаллический инструмент, который помогает вставить заклепку в надежное соединение.

Выбор набора заклепок

Набор заклепок — это металлическое устройство, которое соединяет заклепку со стволом заклепочного пистолета. Обычно он изготавливается из стали или другого прочного материала и предназначен для передачи энергии вибрации от конца пистолета на головку заклепки. Эти наборы бывают разных наименований, и важно выбрать тот, который дополняет заклепку, для обеспечения надлежащего крепления.

Прямой набор заклепок имеет прямой горизонтальный вал, а набор для заподлицо — более короткий плоский наконечник. У набора с вырезом есть зазубренная средняя часть, смещенная часть имеет сужающийся или изогнутый конец, а гусиная шея обеспечивает изогнутую среднюю часть. Подбор набора к типу заклепки зависит от конструкции и размера головки заклепки. Универсальные наборы могут соответствовать номеру и размеру инструмента, в то время как наборы заподлицо идентифицируются только по номерам инструментов.

Как работает пистолет для заклепок

Помимо различных обозначений хода, мощности и мощности, большинство заклепочных пистолетов работают по одним и тем же общим принципам.Конечно, важно пройти обучение и пройти аккредитованную курсовую работу, чтобы приобрести необходимые навыки клепки, чтобы научиться пользоваться заклепочным пистолетом, прежде чем пытаться использовать заклепочный пистолет. Кроме того, соблюдение рекомендаций производителя всегда имеет решающее значение для соблюдения стандартов безопасности.

После выбора набора заклепок его необходимо сначала установить в удерживающую пружину пистолета для заклепок или, в случае некоторых комплектов для промывки, непосредственно в ствол пистолета. Затем к пистолету подключается воздушный шланг, позволяющий использовать силу сжатия, необходимую для выстрела заклепки.Регулятор подачи воздуха обычно регулируется путем поднесения пистолета к заготовке и пробного выстрела, чтобы рассчитать продолжительность операции и определить уровень сжатия, необходимый для минимизации количества ходов. Затем заклепка вставляется в ствол, и оператор пистолета-заклепочного пистолета пытается приложить давление, равное давлению, оказываемому расклинивающим стержнем на вал заклепки. Затем оператор нажимает на спусковой крючок, чтобы произвести одиночный ход или короткую серию ударов. Если пистолет и противооткатный стержень удерживаются под твердым перпендикулярным углом к заготовке и время правильное, заклепка должна быть надежно вбита в целевой материал.

Повышение эффективности заклепочного пистолета

Хотя обучение и рекомендации производителя являются лучшим способом повысить шансы на эффективную работу заклепочного пистолета, опытный специалист по заклепочному пистолету может предпринять несколько дополнительных шагов для получения полезных результатов. Стандартное руководство по самолету для механиков и техников предлагает следующие рекомендации для опытных пользователей заклепочных пистолетов:

- Приложите вес тела, чтобы надежно прижать пистолет к заклепке и заготовке.

- По возможности используйте пистолет с медленным действием, так как им легче управлять.

- Отрегулируйте или повторно отрегулируйте регулятор воздуха, чтобы заклепка была заклепана за пару секунд.

- Постарайтесь держать пистолет под углом девяноста градусов к заготовке или как можно ближе к перпендикуляру.

- Научитесь управлять пистолетом одной рукой и держать заклепки другой.

- Определите последовательность клепки перед началом работы по сборке.

- Попробуйте запустить заклепки в ритмичном порядке.

В дополнение к этим общим рекомендациям есть также несколько конкретных соображений, которые могут быть полезны для конкретных проектов клепки. Например, при работе с партнером на другой стороне заготовки код нарезания резьбы может быть эффективным способом связи и регулирования последовательности клепки.

Другие изделия для болтов

Еще из Hardware

традиционных морских навыков :: клепка 2

Клепка

Введение

Заклепка — это метод крепления, при котором металлические части крепятся друг к другу с помощью металлических штифтов, известных как заклепки.В период с 1875 года, когда строительство судов из железа резко увеличилось, по 1950 год все металлические конструкции кораблей были клепаны; с 1950 года клепка была почти полностью заменена сваркой. Из-за использования клепки в ряде известных исторических реставраций кораблей интерес к клепке начинает расти, в том числе среди владельцев частных судов.

Материалы и инструменты

В дополнение к металлическим деталям, которые должны быть скреплены между собой, вам понадобятся следующие инструменты для клепки: печь ( фото 2 ) для нагрева заклепок, пробойник и сверло для просверливания отверстий в металле, режущий инструмент и дрель. гибочный инструмент для придания металлическим деталям необходимого размера и формы, клепальный молоток ( изображение 21 и изображение 9 ), тележки ( изображение 24 ) различных форм и размеров и клещи ( изображение 1 ) для удержания горячие заклепки.Клепка — это тяжелая работа, которая раньше выполнялась с использованием ручных инструментов. В наши дни в дополнение к ручным инструментам используются пневматические и электрические инструменты. Надевайте прочные перчатки, маску для лица и средства защиты органов слуха.

Процедура