металлопластик — это… Что такое металлопластик?

- металлопластик

- металлопластик

металлопласт, металлопластмасса

Словарь русских синонимов.

- металлопластик

сущ., кол-во синонимов: 2

Словарь синонимов ASIS. В.Н. Тришин. 2013.

.

- металлопласт

- металлопластиковый

Смотреть что такое «металлопластик» в других словарях:

металлопластик — металлопластик … Орфографический словарь-справочник

Металлопластик — Оконный металлопластиковый профиль в разрезе Металлопластик композиционный материал, используемый в производстве облицовочных панелей, водопроводных труб и некоторых других изделий, в котором ком … Википедия

металлопластик — металлопл астик, а … Русский орфографический словарь

металлопластик — металлопла/стик, а … Слитно.

Раздельно. Через дефис.

Раздельно. Через дефис.металлопластик — а; м. Материал, состоящий из металлической основы, покрытой слоем пластика. Двери, рамы из металлопластика … Энциклопедический словарь

металлопластик — а; м. Материал, состоящий из металлической основы, покрытой слоем пластика. Двери, рамы из металлопластика … Словарь многих выражений

Промышленность — … Википедия

Строительные материалы — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

металлопласт — сущ., кол во синонимов: 1 • металлопластик (2) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

металлопластмасса — сущ., кол во синонимов: 2 • металлопластик (2) • протез (14) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

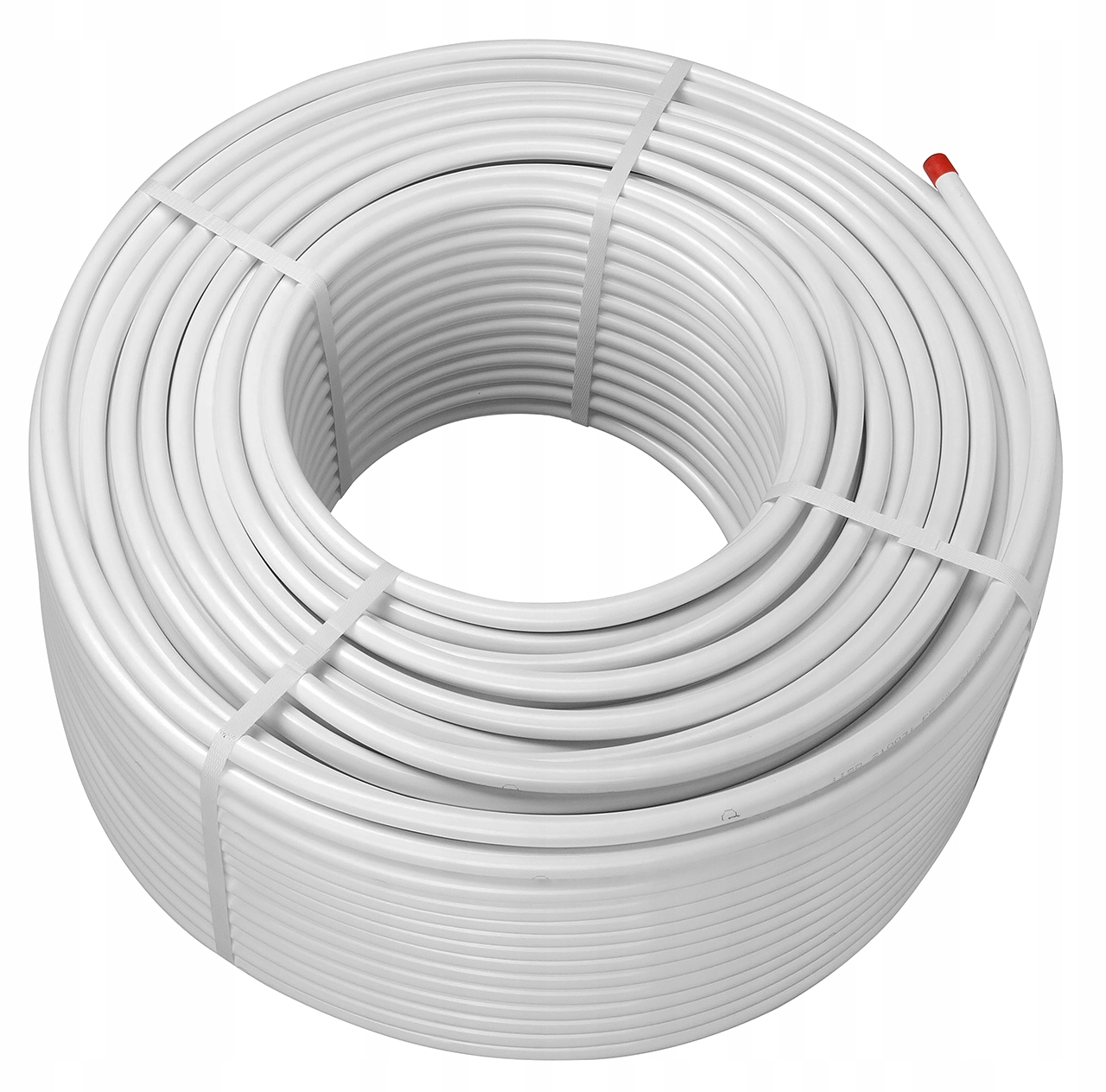

Трубы металлопластиковые для отопления, водопровода и других целей

Полезная информацияПри монтаже системы водоснабжения, подключении отопительного оборудования к радиаторам, укладке водяных теплых полов используют металлопластиковые трубы.

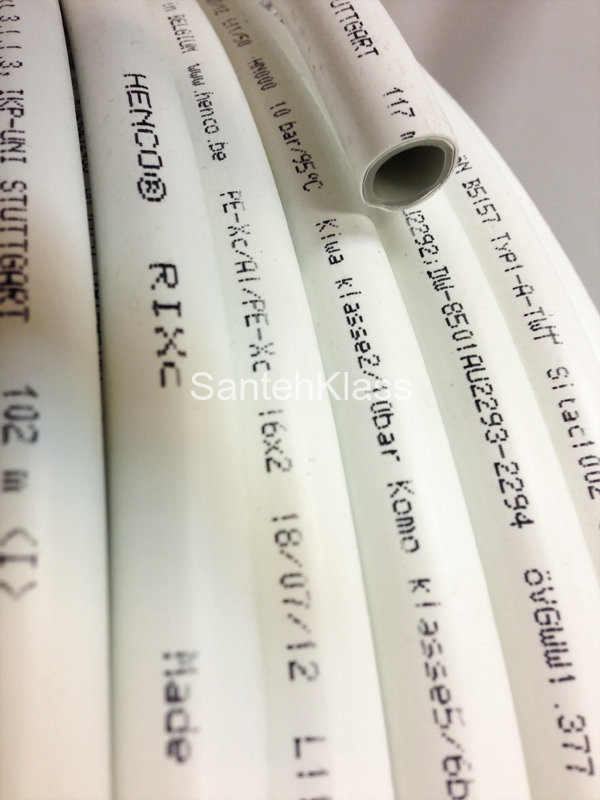

Стенки таких труб состоят из нескольких слоев, расположенных в определенной последовательности: пластик – клей – металл – клей – пластик. Чаще всего при изготовлении используют алюминий: он легкий и гибкий. Толщина алюминиевого слоя может составлять от 0,2 до 0,4 мм. Для пластиковых слоев применяют специальный материал – полиэтилен PEX. Он прочный, гибкий, устойчивый к окислению и воздействию солей. Клей обеспечивает хорошую адгезию полиэтилена и металла, надежно скрепляя слои между собой. Суммарная толщина всех слоев, то есть толщина стенок труб, может составлять от 2 до 4 мм – от этого зависит прочность изделия.

Преимущества металлопластиковых труб

- Гибкость – можно прокладывать трубопровод, не используя поворотные фитинги, что очень удобно при большом количестве углов и изгибов. Достаточно лишь согнуть участок трубы.

- Стойкость к тепловому расширению

- Долговечность – металлопластиковые трубы не накапливают конденсат, а также водопровод не разрушится под воздействием минусовых температур. Благодаря пластиковому слою они устойчивы к отложению солей и биологическим наростам, поэтому не засоряются и не разрушаются изнутри. Срок службы может достигать 50 лет.

К недостаткам можно отнести вероятность расслоения изделий. Но это грозит только тем изделиям, при изготовлении которых используется некачественный клей. Со временем адгезия слоев ухудшается, и в местах соединения с фитингами появляются протечки. С фирменными качественными трубами такого не происходит.

Важные характеристики

Длина. Данный параметр может составлять от 20 до 200 м. Обратите внимание на то, что цена на трубу может указываться за всю ее длину в бухте или за один метр.

Данный параметр может составлять от 20 до 200 м. Обратите внимание на то, что цена на трубу может указываться за всю ее длину в бухте или за один метр.

Диаметр. У разных изделий он может иметь значение от 16 до 32 мм. Тонкие трубы подходят для монтажа теплых полов, большой диаметр необходим при установке системы отопления и водоснабжения.

Допустимое давление. Важно, чтобы они выдерживали давление в системе. При рабочей температуре в 95 °C значение может составлять 10 бар. Если труба используется для водопровода, то при температуре до 25 °С данный параметр достигает 20 – 25 бар.

На нашем сайте вы найдете металлопластиковые трубы различной длины и диаметра. Мы предлагаем только качественные изделия известных производителей Compipe, Prandelli, Зубр. Чтобы вам было легче подобрать подходящий вариант, воспользуйтесь электронной формой «Выбор по параметрам» или обратитесь за помощью к менеджеру. Телефон для связи: 8-800-333-83-28.

Мы предлагаем трубы металлопластиковые по всей России: Москва, Санкт-Петербург, Екатеринбург, Челябинск, Нижний Новгород и многие другие города с доставкой и гарантией, звоните! Узнать подробную информацию об условиях и стоимости доставки Вы можете у наших менеджеров.

Металлопластика

Перед проведением процедуры несъемного протезирования зубов многие пациенты стоматологических клиник задаются вопросом, что является лучшим выбором, металлопластика или керамика. Раньше ответить на этот вопрос можно было относительно легко, поскольку большинство стоматологов останавливали свой выбор на керамике и металлокерамике. Однако в настоящий момент технологии производства зубных протезов сделали такой большой шаг вперед, что решение становится несколько сложнее, поскольку с помощью металлопластики стало возможным обеспечить безопасность, прочность и эстетичность конструкции, сопоставимые с характеристиками естественного зуба. Их чрезвычайная популярность обусловлена довольно невысокой ценой и широкой областью применения, в частности восстановление как одного зуба, так и всего зубного ряда (передних и боковых зубов). Металлопластиковые коронки могут использоваться в съемных и несъемных протезах, устанавливаться на импланты или применяться для восстановления всего зубного ряда при базальной имплантации.

Их чрезвычайная популярность обусловлена довольно невысокой ценой и широкой областью применения, в частности восстановление как одного зуба, так и всего зубного ряда (передних и боковых зубов). Металлопластиковые коронки могут использоваться в съемных и несъемных протезах, устанавливаться на импланты или применяться для восстановления всего зубного ряда при базальной имплантации.Несмотря на то, что прочность и срок службы металлопластики несколько ниже, чем у керамики, и составляет примерно 3 года, существуют ситуации, когда оправдано применение именно этого материала для протезирования зубов. Дело в том, что показатели твердости металлопластиковых коронок практически идентичны твердости натуральных зубов, поэтому при взаимодействии такого типа протезов с естественными зубами, особенно в случаях с зубами-антагонистами, истирание и механические повреждения последних сводятся к минимуму. Благодаря этому свойству и пластичности материала применение металлопластики целесообразно в случаях повышенной истираемости зубов при контакте с керамическими и металлокерамическими протезами, например, при неправильном прикусе или привычке к сжиманию и скрежетанию зубами (бруксизм).

Среди преимуществ металлопластики можно упомянуть низкую стоимость и высокую ремонтопригодность таких коронок. Если, например, обязательным условием для затвердевания металлокерамики является высокая температура и давление, что позволяет изготавливать и ремонтировать такие зубные протезы только в условиях зуботехнической лаборатории, то принцип химического соединения пластика с металлом, то есть полимеризация, происходит под воздействием светового излучения с определенной длиной волны. Это позволяет производить все манипуляции с металлопластиковыми коронками (подгонку, починку, восстановление) прямо в кресле стоматолога и не извлекая протезы изо рта пациента.

Зубы металлопластик или металлокерамика — Архидент

Современная стоматология все больше ассоциируется у людей не столько с лечением кариеса, сколько с методами восстановления зубов, к которым относятся также и методы эстетической коррекции эмали. При этом фактически основной всего, что касается ортопедии, является установка несъемного вида протезов, которые в свою очередь представлены различными видами коронок.

Что такое коронка, понять достаточно легко. Коронка – это искусственный каркас зуба, выполненный из каких-либо материалов. Одно из самых главных требований к материалу – прочность. Именно поэтому с появлением данного ортопедического метода коронки в первую очередь делали из металла. В свое время коронки были либо стальными, либо золотыми. Другие разновидности материалов для изготовления коронок стали использоваться позже. Настоящая революция в ортопедии произошла тогда, когда в стоматологии стала широко использоваться керамика, а чуть позже и пластика. Появились коронки из металлокерамики, металлопластика, различных видов пластиков, а также другие виды коронок.

В чем их главное отличие друг от друга? В первую очередь в том, для каких именно целей они используются. Металлокерамики – это универсальные коронки, которые могут быть использованы при протезировании любых зубов. Такие конструкции обладают очень высокой прочностью и долговечность. Недостаток у них только один и он не очень существенный. Связан он с тем, что свет от таких коронок отражается не совсем идеально. Если идет речь о восстановлении зубов передних, то с позиции эстетики можно отдать свое предпочтение чисткой керамики.

Связан он с тем, что свет от таких коронок отражается не совсем идеально. Если идет речь о восстановлении зубов передних, то с позиции эстетики можно отдать свое предпочтение чисткой керамики.

Коронки из металлопластика – это конструкции, которые используются в ортопедии только в качестве временных коронок. Даже жесткие пластики не столько прочны, как металл. Использовать годами такую коронку просто не получится. В тоже время такие конструкции дешевы, очень легко изготавливаются, легко обтачиваются врачом. Таким образом, с точки зрения временных коронок металлопластик идеален.

Металлопластиковые инженерные системы отопления

Выбирая металлопластиковую трубу, обращайте внимание на способ сварки алюминия, а не материал полимера.

В эпоху такой широкой разновидности материалов сложно остановиться на чем-то одном. Сегодня мы расскажем вам про один из современных и конкурентных материалов, которые используют для создания систем отопления — металлопластик.

Сегодня мы расскажем вам про один из современных и конкурентных материалов, которые используют для создания систем отопления — металлопластик.

В данной статье мы ответим на такие вопросы:

1. Что такое Металлопластик?

2. Классификация и виды Металлопластиковых трубопроводов

3. Как монтируется металлопластиковый трубопровод?

4. Достоинства металлопластикового трубопровода

5. Недостатки металлопластикового трубопровода

Что такое Металлопластик?

Металлополимер или металлопластик – это композиционный материал, который имеет в своей структуре нескольких слоев, его основу составляет металл, а внешним и внутренним слоем выступает полимер и скрепляющий адгезив. Металл обеспечивает форму и жесткость изделия, а пластик, в свою очередь, защищает от воздействия окружающей среды, препятствует коррозии и обеспечивает привлекательный внешний вид изделия. Слой металла состоит из соединенного алюминия с помощью лазерной или ультразвуковой сварки. Такие соединения осуществляются встык или внахлест.

Такие соединения осуществляются встык или внахлест.

Ультразвуковая технология сварки, еще ее называют Английской, состоит из таких основных этапов:

Лазерная или Швейцарская технология, в свою очередь, имеет более продолжительную технологию:

Если сравнивать эти два способа изготовления труб, то прочность алюминия при сварке внахлест будет большем, чем при способе встык. Трубы со сваркой внахлест никогда не рвутся по шву, что не скажешь о сварке встык. Также алюминий, сваренный по такой технологии, подвергается нагреванию до 660оС, это выше температуры его плавления, и в результате чего появляется внутреннее напряжение. А также высокие температуры влияют на сформированную полимерную трубу и адгезив.

К характеристикам внутреннего слоя относятся: высокие показатели теплостойкости и пропускной способности.

Средний слой направлен на то, что бы уменьшить коэффициент расширения и неспособность сохранять форму при изгибе. Задача внешней оболочки — создавать сопротивление внутреннему давлению.

В настоящее время последним словом в технологиях производства металлопластиковых труб есть бесшовная труба Uni Pipe Plus от компании UPONOR. Благодаря своей новой технологии производства труб с

бесшовным алюминием SACP. За счет экструзии всех слоев труба не имеет швов, что обеспечивает улучшение свойств трубы и отсутствие в ней слабых мест.

Отсутствие шва — это новая ступень в производстве металлопластиковых труб!

Классификация металлопластиковых труб

В зависимости от вида полимера различают такие металлопластиковые трубы:

- С полипропиленом РР-R.

- C «сшитым» полиэтиленом РЕ-Ха

- С термостойким полиэтиленом PE-RT

Металлопластиковые трубы PPR – Al – PPR – трубы армированные сплошным алюминием, внутренний и внешний слой состоит из полипропилена. Имеют такие свойства:

Имеют такие свойства:

- Высокая теплостойкость, рабочая температура 95оС

- Высокая стойкость к агрессивным веществам

- Низкий коэффициент линейного расширения

Благодаря своим свойствам часто используются для устройства теплых полов.

Металлопластиковые трубы с сшитым полиэтиленом РЕ-Ха – Аl – PE-Xa – здесь в качестве полимерного слоя используется молекулярно сшитый полиэтилен, который имеет ряд позитивных качеств. Характеристики таких труб:

- Высокая теплостойкость

- Хорошая гибкость

- Кислородонепроницаемость

- Стойкость к коррозии

Этот вид труб чаще всего применяют для устройства теплых водяных полов.

Металлопластиковые трубы PERT-Al-PERT – наружный и внутренний слой состоит из полиэтилена повышенной термостойкости, средний слой состоит из алюминия. К трубам такого типа относится труба UPONOR Uni Pipe Plus. Этот вид трубы не имеет сварного шва за счет новой революционной технологии SACP- Seamless Aluminium Composite Pipe.

Характеристики трубы UPONOR Uni Pipe Plus:

- Высокая прочность

- Хорошая гибкость

- Стойкость к коррозии

- Кислородная непроницаемость

- Простота монтажа

- Низкий коэффициент теплового линейного расширения

Используется данная труба для горячего и холодного водоснабжения, напольных систем отопления, радиаторного отопления и охлаждения.

В итоге, большую роль в металополимерной трубе имеет способ сварки алюминия, а не материал полимера.

Как монтируется металлопластиковые системы?

При монтаже используют прессовые и цанговые соединение. Цанговый метод используют при открытом доступе к трубопроводу. Так как со временем соединения ослабевают, и необходимо периодически подкручивать верхнюю накидную гайку. Прессовое соединение является более надежным и долговечным, так же допускает как открытую, так и скрытую прокладку. При наличии разъемного фитинга данный вид труб можно многократно собирать или разбирать. Используя гибкие металлопластиковые трубы, можно существенно сэкономить за счет использования меньшего количества фитингов.

Так как со временем соединения ослабевают, и необходимо периодически подкручивать верхнюю накидную гайку. Прессовое соединение является более надежным и долговечным, так же допускает как открытую, так и скрытую прокладку. При наличии разъемного фитинга данный вид труб можно многократно собирать или разбирать. Используя гибкие металлопластиковые трубы, можно существенно сэкономить за счет использования меньшего количества фитингов.

Достоинства

- Высокая прочность

- Высокая морозостойкость

- Стойкость к химическим веществам

- Стойкость к накипи

- Стойкость к коррозии

- Стойкость к наростаниям

- Экологичность

- Хорошая гибкость

- Простота монтажа

- Минимальное количество соединителей

- Легкость

- Низкий коэффициент теплового расширения

К недостаткам таких труб можно отнести:

- старение в результате действия ультрафиолета

- выделение СО2 при горении

- необходимость подкручивать соединения ( в случае с цанговым способом монтажа)

- подвержены разрушительному действию органических растворителей и масел.

Подведя итог, можно выделить три вида металлопластиковых труб по способу соединения алюминия:

- Внахлест

- Встык

- Бесшовный

Наиболее новый и прогрессивный способ – это бесшовный, он позволяет обеспечить максимальную прочность и вместе с тем гибкость. Наименьший радиус изгиба трубы Uni Pipe Plus до 40% меньше, нежели у трубы Uponor MLC, которая имеет шов сваренный внахлест. Это позволяет использовать минимальное количество фитингов и соединений, что значительно упрощает монтаж, а также сокращает время работы монтажника. В свою очередь труба, не имеющая соединений, является более надежной.

Что такое металлопластиковые двери?

Металлопластиковая дверь изготавливается из усиленного стальными пластинами ПВХ профиля. В этих конструкциях применяется износостойкая фурнитура, преимущества которой оценили миллионы пользователей ПВХ окон. Помимо стандартных схем открывания створок (распашное, сдвижное, маятниковое отворение) дверное полотно может откидываться, обеспечивая режим проветривания. В 90% случаев металлопластиковые двери монтируются в балконный проем, обеспечивая единство стиля с окнами ПВХ. Однако, существуют модели входных, межкомнатных дверей из ПВХ профиля.

Помимо стандартных схем открывания створок (распашное, сдвижное, маятниковое отворение) дверное полотно может откидываться, обеспечивая режим проветривания. В 90% случаев металлопластиковые двери монтируются в балконный проем, обеспечивая единство стиля с окнами ПВХ. Однако, существуют модели входных, межкомнатных дверей из ПВХ профиля.

Конструкция металлопластиковой двери

Дверь ПВХ по сути является крупноформатным окном вертикальной ориентации с глухим полотном, стеклопакетом либо частичным остеклением. Стеклопакеты заметно увеличивают стоимость изделия, поэтому монтируются лишь в следующих случаях:

- необходимость шумо, теплоизоляции – входные, балконные двери

- увеличение художественной ценности – в однокамерный стеклопакет межкомнатной двери устанавливаются шпросы (декоративная раскладка между стеклами), улучшающие дизайн изделия

В большинстве межкомнатных дверей ПВХ стоит одинарное стекло (матированное, витражное, с рисунком, орнаментом), что обусловлено эксплуатационными характеристиками дверного полотна.

Замена замков в металлической двери этого типа гораздо сложнее, чем в створках из массива, филенки. Вся фурнитура спрятана внутри профиля ПВХ, регулировка доступна лишь профессионалам. Классические ригельные, сувальдные замки для металлических дверей здесь не используются ввиду недостаточной жесткости вертикальных импостов для этого недостаточна.

Преимущества металлопластиковых дверей

Декоративная ценность дверей ПВХ ниже. Чем у классических деревянных конструкций. Это обусловлено расположенными по периметру коробки металлическими накладками, в которые входят замки. Жесткость конструкции полотен ниже, чем у деревянного каркаса, несмотря на использование специального дверного, а, не оконного профиля. Основными преимуществами металлопластиковых дверей являются:

- демократичная цена – стоимость межкомнатной конструкции сопоставима с филенчатой дверью

- высокий ресурс – композитный профиль сохраняет стабильность геометрии весь эксплуатационный период в отличие от рассыхающихся со временем деревянных полотен

- минимальные эксплуатационные расходы – створки, каркас не нужно периодически окрашивать

- выбор необходимого дизайна – имитация натуральных материалов (древесина, камень, металл), декоративная раскладка внутри стеклопакета, окрашивание профиля в массе

Установка металлических дверей сложнее металлопластиковых конструкций, так как вес последних значительно меньше. Крепление коробки ПВХ осуществляется анкерами с шагом 60 см по периметру, щели запениваются, оформляются декоративными доборными элементами.

Крепление коробки ПВХ осуществляется анкерами с шагом 60 см по периметру, щели запениваются, оформляются декоративными доборными элементами.

Производство металлических дверей этого типа производится компаниями, выпускающими окна ПВХ, что облегает заказ, установку входных групп.

В торговых центрах металлопластковые двери совершенно уместны внутри перегородок из этого же материала. При необходимости внутрь профиля ПВХ интегрируются воздушные клапаны, позволяющие эксплуатировать двери в помещениях с недостаточной естественной вентиляцией, повышенной влажностью, вредными/ядовитыми испарениями (актуально для химических производств).

Дверной профиль ПВХ у разных производителей имеет характеристики:

- КВЕ – модификация Engine, 3 камеры, ширина 5,8 см, морозоустойчивость в пределах -60°С, сопротивление теплопередаче 0,7 единиц, максимальные габариты створки 2,35 х 0,9 м

- Rehau – 4 камеры импостов коробки, 2 камеры полотна, ширина 6 см, двухконтурное уплотнение, имеется схема без порожка, 15-и градусные уклоны лицевой части в сочетании с круглыми фасками, каширование, лакирование помимо классического ламинирования

- Montblanc – заполнение полотна виниловой вагонкой, сэндвич-панелями с алюминиевой, пластиковой облицовкой, 3 мм наружные стенки 5-ти, 3-х камерного профиля, гарантия 60 лет

Качество изделий ведущих производителей не уступает указанным характеристикам, ежегодно улучшаются системы отворения, фурнитура, дизайн лицевых поверхностей.

Межкомнатные металлопластиковые двери

Наиболее популярны межкомнатные двери ПВХ со сплошным или частичным остеклением. Оригинальный дизайн конструкций обеспечивается несколькими техническими приемами:

- шпросы – декоративная раскладка, не только повышает эстетику восприятия входной группы, но и повышает прочность, жесткость конструкции для обеспечения максимально возможного ресурса

- матирование – пескоструйная обработка стекол позволяет сохранить светопропускную способность с одновременным обеспечением конфиденциальности комнаты (актуально в ванной, санузле, жилых помещениях)

- витраж – уместен в классических, современных интерьерах, является самостоятельным элементом дизайна

- роспись – ручная или штамповая в зависимости от бюджета ремонта

Глухие полотна либо низ дверных створок при частичном остеклении при этом не являются безликим белым пластиком, напоминающим интерьер магазина, офиса, больницы. Вставки окрашиваются, ламинируются декорируются прочими способами, позволяя максимально качественно интегрировать металлопластиковую дверь в существующий интерьер.

Ремонт металлических дверей этого типа доступен исключительно профессионалам. Однако, при максимальном ресурсе металлопластиковых конструкций, солидном гарантийном сроке, выдающимся производителем на каждое изделие, эксплуатационные расходы на порядок ниже, чем при использовании деревянных моделей.

Изготовление металлических дверей всегда осуществляется промышленным способом, что обеспечивает высокий ресурс, возможность заказа услуги установки у производителя. Возможные перекосы полотен в первые месяцы эксплуатации устраняются мастерами бесплатно простой регулировкой фурнитуры.

Межкомнатные ПВХ двери проходят обязательную сертификацию, разрешены для эксплуатации с дошкольных детских учреждениях, поликлиниках, что подтверждает их безопасность. В процессе использования вредные вещества не выделяются. Дополнительная фурнитура для этих изделий стандартная – ограничители, ручки-скобы, доводчики. Эта категория дверей самая легкая, балконные полотна тяжелее, входные створки имеют максимальный вес.

Балконные ПВХ двери

При остеклении балконного проема в 99% случаев металлопластиковые двери выбираются пользователями по умолчанию. Этим обеспечивается единство стиля, полотно имеет комбинированную схему отворения, что позволяет проветривать комнату откидыванием створки, использовать глухое окно, снижающее бюджет ремонта.

Возможное запотевание внутреннего пространства стеклопакета чаще всего не является браком производителя. При ремонте помещений, установке ПВХ конструкций в комнатах производится изготовление стяжки, оштукатуривание, шпаклевка поверхностей. Мокрые процессы сопровождаются обильным выделением влаги, после месяца эксплуатации микроклимат нормализуется, запотевание исчезает.

Металлические двери от производителя в основном устанавливаются специализированными бригадами, услуга присутствует у всех уважающих себя компаний. Ее стоимость чаще всего входит в цену входной группы, не вызывает дополнительных затрат. Установить металлические двери своими руками крайне сложно, основными ошибками домашнего мастера, не имеющего профильного образования, регулярной практики, являются:

- перекос коробки – не учтены строительные дефекты (заваленная стена, по которой пользователь пытается выровнять импост)

- деформация полотна – неправильная регулировка фурнитуры

- отсутствие герметичности – смещен уплотнительный контур

Поэтому монтаж ПВХ конструкций специалисты рекомендуют поручать профессионалам.

Входные двери ПВХ

Металлопластиковые дверные полотна в каркасе из ПВХ профиля потеснили традиционные металлические двери уличные с верхних позиций рейтинга. Основными достоинствами композитного материала являются:

- гигиеничность – полота входных дверей легко моются, не боятся бытовой химии, агрессивных сред

- герметичность – только в ПВХ дверях многоконтурные уплотнения устанавливаются по умолчанию, в деревянных. Стальных конструкциях их нужно заказывать дополнительно

- безопасность жилища – сложная схема расположения запорной фурнитуры напоминает сейфовую систему, поэтому взломать дверь становится гораздо сложнее

- достойный дизайн – презентабельный внешний вид не портит фасады, возможен выбор качественной имитации натурального материала

- высокий ресурс – полотно легче металлического, что позволяет повысить срок эксплуатации петель, запорных устройств

Металлические двери в квартиру излишне громоздкие, в них сложнее установить панорамный глазок. Частично остекленные триплексом, закаленным стеклом входные металлопластиковые двери повышают естественную освещенность прихожих. Снижается расход электроэнергии на освещение внутренних пространств.

Частично остекленные триплексом, закаленным стеклом входные металлопластиковые двери повышают естественную освещенность прихожих. Снижается расход электроэнергии на освещение внутренних пространств.

Проектирование входных групп из усиленного ПВХ профиля гораздо проще, благодаря многообразию стандартных элементов (импосты, универсальная фурнитура, стеклопакеты с любым количеством камер, дизайном стекол). Двери собираются на том же оборудовании, что и оконные блоки, перенастройка высокотехнологичных станков не требуется.

Упрощается изготовление, монтаж изделий сложной конфигурации, так как выгнуть арку из профиля ПВХ легче, чем из натуральной древесины. Входными металлопластиковыми дверями обычно оснащают проемы:

- бассейнов – избыточная влага не вызывает коробления полотен, каркасов

- котельных/бойлерных – случайная грязь легко отмывается

- подвалов – абсолютная герметичность нижних уровней здания

- главный фасад – стилизованная под дерево ценной породы дверь становится украшением парадного входа

- зимние сады – низкая теплопроводность профиля ПВХ, стеклопакета позволяет сохранить внутри тепло

- веранды – шумоизоляция, удобные схемы открывания створок, невысокий бюджет ремонта

Металлопластиковые двери украшают входные группы ТРК, офисов, административных зданий, имеют солидный опыт безопасной эксплуатации, высокую эргономичность. Двери ПВХ со сплошным остеклением идеально подходят для фахверковых домов с панорамным остеклением нижнего уровня.

Двери ПВХ со сплошным остеклением идеально подходят для фахверковых домов с панорамным остеклением нижнего уровня.

Присоединяйтесь к обсуждению!

Нам было бы интересно узнать вашу точку зрения, оставьте свое мнение в комментариях 😼Трубы из сшитого полиэтилена или металлопластиковые – что лучше для отопления?

Металлопластиковые трубы и такие же изделия из сшитого полиэтилена в современном мире нашли свое широкое применение в различных сферах, но основные области их применения – это системы отопления и системы горячего водоснабжения.

Характеристики и свойства

Характеристики и свойства этих двух типов очень похожи:

- соединение элементов не требует специальных инструментов и особой квалификации исполнителя;

- процесс монтирования не занимает долгого времени;

- оба типа изделий поддаются сгибанию. Кстати, именно эта особенность выгодно отличает их от еще одной разновидности труб – полипропилена, который требует различных тройников и уголков.

Если анализировать степень надежности, то тут, конечно, на первом месте сшитый полиэтилен, потому как системы с его применением используют специальные фиксирующие гильзы, роль которых – герметизировать место стыка отрезков.

Металлопластик не имеет такого элемента и там соединение трубы и фитинга открытое, что со временем может стать причиной течи. Оба типа располагают разными температурными режимами: если сшитый полиэтилен эксплуатируется при +95°С, а в одиноких случаях и при +110°С, то металлопластик не рекомендуется эксплуатировать при температуре выше +75°С.

Что касается кислородной непроницаемости, то оба типа располагают довольно высоким уровнем этого фактора, но если принимать во внимание вопрос прочности, то тут, конечно, преимуществом владеет сшитый полиэтилен. Вот, к примеру, цикличное замораживание и размораживание никак не влияет на PEX, но если вода замерзнет в металлопластике, то такое изделие, скорее всего, попросту разорвет.

Совсем недавно отечественные строительные рынки были переполнены металлопластиковыми трубами, так как этот материал был весьма популярным. В нынешнее время это давно уже не лидер продаж. Этому предшествовали две проблемы:

- появление некачественного поддельно материала;

- протечки на месте стыковки.

Основная опасность металлопластика

Однако главная опасность не в этом – все кроется в составе металлопластика: внутренний полимерный слой – клеевая прослойка — алюминий – опять специальный клей — наружный слой полимеров. В процессе работы изделие нагревается от горячей жидкости, но тепловое расширение каждого слоя отличается друг от друга, что влечет деформацию металла со временем и ослабление трубы.

Возникают протечки, которые ликвидируются сначала «подтягиванием» фитинга, однако приходит время, когда гайка максимально затянется и повредит алюминиевый слой – внутреннее сечение перекроется, а если прижать гайку больше, то труба может попросту сломаться. Для устранения аварии нужно устанавливать новый фитинг, что повлечет необходимость удлинения трубопровода, а это уже серьезный удар по уровню надежности. Сшитый полиэтилен таких проблем не имеет.

Для устранения аварии нужно устанавливать новый фитинг, что повлечет необходимость удлинения трубопровода, а это уже серьезный удар по уровню надежности. Сшитый полиэтилен таких проблем не имеет.

Также следует учесть еще один весомый недостаток металлопластиковой трубы (если сравнивать из изделиями из сшитого полиэтилена). Речь идет о зауженном проходном сечении всех фитингов – оно намного меньше самой трубы. Что касается сшитого полиэтилена, то технология монтажа таких трубопроводов – это точное соблюдение всех размеров сечения труб, которые входят в конструкцию.

Металлический пластик | Особенность | Chemistry World

Металлосодержащие полимеры выигрывают от механических свойств полимеров и химических свойств металлов. Том Вестгейт обнаруживает, что недавние достижения в области дизайна и синтеза делают эти материалы намного больше, чем просто химические диковинки.

Полимеры пронизывают почти каждую часть нашей жизни, и почти каждый знает, насколько полезны эти длинноцепочечные молекулы. Между тем, любой школьник-химик может сказать вам, что комплексы металлов обладают многими интересными свойствами, такими как окислительно-восстановительное поведение, катализ и магнетизм.Но возможно ли получить лучшее из обоих миров?

Между тем, любой школьник-химик может сказать вам, что комплексы металлов обладают многими интересными свойствами, такими как окислительно-восстановительное поведение, катализ и магнетизм.Но возможно ли получить лучшее из обоих миров?

Медленно, но верно химики разработали способы создания ряда полимеров с такими же захватывающими физическими и химическими свойствами, что и металлы, без ущерба для механической прочности и простоты обработки, присущих обычным пластмассам. Это открыло множество потенциальных применений для этих материалов, от нанотехнологий до топливных элементов, от химических датчиков до катализа.

Хотя эта область имеет долгую историю — первый растворимый металлсодержащий полимер, поли (винилферроцен), был получен в 1955 году, — действительно полезные материалы начали появляться только в последние годы.

«Проблема была синтетической», — объясняет Ян Маннерс из Бристольского университета, Великобритания. «В литературе полно нерастворимых материалов с низким молекулярным весом», которые заявлены как металлсодержащие полимеры, — добавляет он. Но надежное производство растворимых полимеров, которые можно было бы наносить на устройства в виде тонких пленок, долгое время было труднодостижимым.

Но надежное производство растворимых полимеров, которые можно было бы наносить на устройства в виде тонких пленок, долгое время было труднодостижимым.

К сожалению, классические методы полимеризации не подходят для металлсодержащих мономеров. Эти методы обычно основаны на реактивных химических группах для связывания молекулярных цепей вместе, но эти группы также имеют тенденцию разрушать комплексы металлов.А с металлическими мономерами, как известно, трудно добиться высокой чистоты и точной стехиометрии реагентов. Хотя ферроцен уже давно является популярным кандидатом на включение в полимеры, например, связывание этих комплексов в цепочки сталкивается с такими проблемами.

Но в 1992 году, находясь в Университете Торонто, Канада, группа Маннерса открыла метод получения высокомолекулярных полимеров из напряженных циклических ферроценофанов, в котором два циклопентадиеновых кольца соединены атомом кремния, который наклоняет их так, что они больше не параллельны друг другу. Маннерс обнаружил, что нагревание разрывает напряженные молекулы, инициируя реакцию, которая формирует цепочку ферроценовых звеньев, связанных силановыми группами, получившую название полиферроценилсилан.

Маннерс обнаружил, что нагревание разрывает напряженные молекулы, инициируя реакцию, которая формирует цепочку ферроценовых звеньев, связанных силановыми группами, получившую название полиферроценилсилан.

Этот метод полимеризации с раскрытием кольца (ROP) был адаптирован для включения множества различных заместителей в атом кремния. Добавление длинных алкильных цепей позволяет контролировать растворимость, упрощая обработку и определение характеристик с помощью традиционных методов растворения, таких как ЯМР 29 Si и гель-проникающая хроматография.

Возможно, наиболее полезной характеристикой этой химии является то, что полимеризация может быть «живой», что означает, что цепи продолжают расти до тех пор, пока не перестанет существовать доступный мономер. Обнаружено, что реакцию можно даже включать и выключать при воздействии света, что дает беспрецедентный контроль над общей длиной полимерных цепей. Использование мягких оснований для раскрытия напряженных ферроценофанов означает, что в качестве заместителей кремния можно использовать более широкий диапазон менее толерантных функциональных групп, и Маннерс надеется расширить методологию, чтобы использовать «множество различных металлов и мостиковых лигандов».

Физические свойства полимера можно регулировать степенью окисления его атомов железа. «Если у вас есть слегка сшитый образец, в котором все железо находится в состоянии Fe (II), он набухнет в неполярном растворителе, таком как толуол, с образованием геля», — объясняет он. «Но если вы окисляете металл, гель сжимается, чтобы ограничить менее благоприятные взаимодействия между катионным металлическим центром Fe (III) и растворителем».

Такое поведение привело Маннерса и сотрудников к инкапсуляции листов крошечных светорассеивающих микрогранул диоксида кремния. в геле.Набухание и сжатие геля изменяет расстояние между этими листами, что изменяет длину волны света, который они рассеивают. Они предполагают, что такой «фотонный кристалл», реагирующий на стимулы, может быть использован для создания цветных пикселей на визуальных дисплеях.

Тот же подход позволил получить крошечные капсулы, которые можно использовать для высвобождения более мелкой молекулы, такой как лекарство, в ответ на присутствие окислителя. Юлиус Ванцо и его коллеги из Университета Твенте, Нидерланды, сделали стенки капсул из чередующихся слоев положительно и отрицательно заряженных производных полиферроценилсилана вокруг съемного коллоидного шаблона.

Юлиус Ванцо и его коллеги из Университета Твенте, Нидерланды, сделали стенки капсул из чередующихся слоев положительно и отрицательно заряженных производных полиферроценилсилана вокруг съемного коллоидного шаблона.

Окисление железа в ферроценовых звеньях заставляет полимерные цепи раздвигаться за счет электростатического отталкивания, позволяя флуоресцентно меченным молекулам декстрана диффундировать в капсулу. Затем набухшую упаковку можно было запечатать, вернув атомы железа в их исходное состояние с помощью восстановителя. Вансо и его команда считают, что, если молекулы могут попасть в капсулы, они также могут быть контролируемо высвобождены, что приведет к возможному применению в медицине.

Молекулярные проволоки

Исследования электропроводящих полимеров продвигались с головокружительной скоростью с тех пор, как в 1970-х годах окисленный полиацетилен оказался хорошим проводником.Тим Свагер из Массачусетского технологического института в Кембридже, США, принимал участие в этой области с самого начала, а с середины 90-х годов работал над включением ионов металлов в свои материалы.

Полимеры могут проводить электричество, когда их

электронов могут свободно перемещаться по полимерной цепи. Связь этих делокализованных электронов с d-орбиталями металла может интересным образом изменить свойства обоих компонентов. Для Сваджера связь между двумя типами соединений логична: проводящие полимеры являются окислительно-восстановительными.Металлы обладают необычайной окислительно-восстановительной химией. Это естественная посадка ».

Главный предел проводимости полимера заключается в том, насколько хорошо он передает заряд между ’сегментами’ делокализованных электронов в отдельных цепочках. Сваджер разрабатывает свои материалы, соответствующие окислительно-восстановительному потенциалу, так, чтобы металлические центры соединяли эти сегменты, позволяя электронам прыгать от одного к другому, как будто они прыгают по камням через ручей.

По мнению Сваджера, путем точного согласования окислительно-восстановительных потенциалов металлического центра с окислительно-восстановительным потенциалом сопряженного полимера можно улучшить прохождение заряда через материал. В материалах, которые подобным образом согласованы с окислительно-восстановительным потенциалом, команда Сваджера заметила значительные улучшения в электропроводности, что сделало их пригодными для использования в химических датчиках.

В материалах, которые подобным образом согласованы с окислительно-восстановительным потенциалом, команда Сваджера заметила значительные улучшения в электропроводности, что сделало их пригодными для использования в химических датчиках.

Сваджер описывает металлы в этих полимерах как «горячие точки», которые контролируют их чувствительность к другим молекулам. Любое изменение в окружающей среде металла — например, когда он связывает молекулу аналита — вызывает явное изменение проводимости всего полимера.

В этих случаях свойства полимера модифицируются металлами, но при катализе может происходить наоборот.Во многих процессах металлические катализаторы ускоряют реакции, переключаясь между состояниями окисления, отдавая или принимая электроны, которые принимают участие в реакции. Если металл присоединен непосредственно к электроду как часть полимерной пленки, этот перенос электронов может быть значительно ускорен. Это увеличивает количество каталитических циклов, которые могут быть выполнены, а также означает, что нет необходимости беспокоиться об извлечении катализатора из реакционной смеси. Поскольку снижение содержания кислорода является ключом к технологии топливных элементов, команда Сваджера надеется, что их семейство кобальтсодержащих полимеров на основе политиофена может быть использовано в качестве катализаторов топливных элементов.

Поскольку снижение содержания кислорода является ключом к технологии топливных элементов, команда Сваджера надеется, что их семейство кобальтсодержащих полимеров на основе политиофена может быть использовано в качестве катализаторов топливных элементов.

Переключатель цвета

Большинство проводящих полимеров меняют цвет при приложении к ним напряжения, поскольку окисление нарушает электронные переходы, ответственные за поглощение света. Это одно из наиболее коммерчески перспективных приложений пластиковой электроники. Прозрачные электроды, такие как стекло, покрытое оксидом индия и олова, могут быть покрыты полимерной пленкой путем электрополимеризации и использоваться, например, в качестве антибликовых зеркал заднего вида в автомобилях или в качестве окон, которые отсекают свет одним щелчком переключателя. .

Комплексы переходных металлов могут приобретать впечатляющую гамму цветов, и это свойство также не избежало полимерной обработки. Нанесение материалов на электрод позволяет получить доступ к широкой палитре цветов, контролируемой электрическим током. «В принципе, огромное количество металлосодержащих материалов будет демонстрировать электрохромизм», — говорит Роджер Мортимер из Университета Лафборо, Великобритания. Он использует комплексы рутения с бипиридильными лигандами, которые замещены виниловыми группами с образованием электрохромных пленок.Комплексы металлов находятся внутри непроводящего полиэтиленового каркаса, где проводимость достигается за счет передачи заряда от одного металлического комплекса к другому.

«В принципе, огромное количество металлосодержащих материалов будет демонстрировать электрохромизм», — говорит Роджер Мортимер из Университета Лафборо, Великобритания. Он использует комплексы рутения с бипиридильными лигандами, которые замещены виниловыми группами с образованием электрохромных пленок.Комплексы металлов находятся внутри непроводящего полиэтиленового каркаса, где проводимость достигается за счет передачи заряда от одного металлического комплекса к другому.

Рутениевый комплекс обычно придает пленке оранжевый цвет, но когда электрический ток окисляет Ru (II) до Ru (III), пленка становится прозрачной. Изменение потенциала на противоположное снова уменьшает металл, и пленка возвращается к своему цвету.

Металлы с более чем двумя степенями окисления или даже пленки из смешанных металлов могут вызывать переходы между несколькими разными цветами, объясняет Мортимер.

«В конечном итоге, конечно же, разработка приложений станет настоящим испытанием успеха в области металлополимеров в ближайшие пять-десять лет», — говорит Маннерс.

В то время как датчики и приложения для визуального отображения, вероятно, увидят первый из этих успехов, Сваджер также видит большой потенциал для решения некоторых проблем, связанных с нашим растущим спросом на энергию. «Представьте, — говорит он, — что у вас на крыше есть солнечные батареи. Они могут сбрасывать свою энергию в сеть или батарею ». Но оба эти процесса неэффективны, так почему бы не вложить энергию в химические связи, — предлагает он.

Двуокись углерода может быть восстановлена до полезных соединений, таких как метанол, и Сваджер считает, что металлополимеры могут хорошо подходить для использования тока от солнечной панели для катализа этой реакции.

Если — а Сваджер признает, что это большое «если» — может быть разработан достаточно эффективный материал, это будет означать использование парникового газа в качестве источника пригодного для вторичной переработки топлива. «Если бы вы могли это сделать, — говорит он, — вы получили бы Нобелевскую премию».

Том Вестгейт — внештатный писатель-научный писатель из Манчестера, Великобритания.

Где этот металл?

Металлополимеры обычно классифицируются по тому, где и как металл прикреплен к цепи. Например, металл может быть частью основной цепи полимера или может быть частью группы, свисающей с цепи, где он оказывает меньшее влияние на свойства полимера.

Большинство химиков в этой области также различают материалы, в которых металлы прочно (часто ковалентно) связаны с полимером, и супрамолекулярные полимеры, где самосборка посредством взаимодействий металл-лиганд является движущей силой для создания больших структур.Связь в этих системах часто слабее, что позволяет при желании разорвать полимерные цепи этого типа.

Так называемые координационные полимеры, еще одно подмножество этой группы, представляют собой трехмерные кристаллические сети, образованные множественными связями металл-лиганд. «Существует некоторая путаница», — признает Нил Чампнесс из Ноттингемского университета, Великобритания, чья группа выпускает эти материалы, но предпочитает термин «координационная структура». Эти материалы желательны для крошечных полостей внутри них, которые образуются, когда жесткие лиганды соединяют металлические центры, и используются для создания материалов, которые могут хранить относительно большие количества газообразного водорода.

Эти материалы желательны для крошечных полостей внутри них, которые образуются, когда жесткие лиганды соединяют металлические центры, и используются для создания материалов, которые могут хранить относительно большие количества газообразного водорода.

ПЛАСТИК VS. МЕТАЛЛ — пластик по сравнению с металлом: преимущества / недостатки

Факторы, которые следует учитывать при выборе материала для вашего продукта: пластик или металлЗначительный рост производства пластмасс за последние несколько десятилетий был вызван в основном заменой металлических изделий и компонентов. Примеры многочисленны и включают каноэ, детали самолетов, медицинские имплантаты, компоненты ракет, газовые баллончики и автомобильные детали.Попутно многим дизайнерам приходилось решать, использовать ли в своих приложениях пластик или металл. Ниже приведены некоторые соображения, которые могут быть полезны.

ПЛАСТИК: ПРЕИМУЩЕСТВА

- Вес: пластик может весить значительно меньше металла, что может дать экономию по нескольким причинам.

Пластиковая деталь может легко весить одну шестую той же детали из стали или половину веса алюминия.

Пластиковая деталь может легко весить одну шестую той же детали из стали или половину веса алюминия. - Химическая стойкость: пластмассы гораздо реже подвергаются химическому воздействию и не подвержены коррозии.

- Обрабатываемость: пластик легче разрезать, что ускоряет процесс обработки деталей.

- Устойчивый к вмятинам (см. Автомобильные бамперы).

- Исключает процесс окраски: полупрозрачные или цветные детали можно изготавливать без дополнительной операции окраски, необходимой для металлических деталей.

- Дизайн: сложные конструкции, формы, надписи и текстуры поверхности могут быть включены в инструменты, предназначенные для производства пластиковых деталей.

- Качество: Для крупносерийного производства инструмент для формованных пластмассовых деталей обеспечивает очень стабильное качество по сравнению с обработанными металлическими изделиями.

- Срок службы изделия: во многих сферах применения у пластика срок службы дольше, чем у металлов.

- Стоимость: Стоимость сырья может быть значительно меньше. Обладая менее трудоемким процессом, формование пластика также может сэкономить энергию, рабочую силу и время производства по сравнению с металлическими процессами.

- Шум: звук соприкосновения пластика с пластиком менее навязчив, чем звук соприкосновения металла с металлом.

- Опции: доступны сотни различных пластиков для конкретных применений. Выбор металлов гораздо более ограничен.

- Высокая температура может привести к разрушению пластика.

- Термическое расширение и усадка больше, чем у металла.

- Ультрафиолет может разрушать пластик. Для наружного применения часто добавляют ингибитор ультрафиолета.

- Повышенная теплопроводность и электрическая проводимость.

- Прочность: Металл обычно прочнее.

- Универсальность: металл можно использовать при более экстремальных температурах.

- Обрабатываемость: Металл сложнее обрабатывать.

- Скорее всего потребуются вторичные операции (например, полировка, удаление заусенцев, окраска и т. Д.).

- Подверженность окислению и коррозии

— Вес является важной причиной перехода деталей с металла на пластик, поскольку они уже много лет используются в самолетах и автомобилях.

На фото два нагревательных поддона.Один сделан из металла и входит в стандартную комплектацию домашних кухонь. Другой — пластик, типичный для тех, что используются в ресторанах быстрого питания, где раньше использовался металл. Почему переключение? Пластиковая версия работает тише, легче, а цвета можно использовать для различения продуктов.

Решение о том, какой материал использовать, зависит от конкретного приложения. Требования к прочности, количество необходимых деталей, химическое воздействие, ультрафиолетовое излучение и температура являются одними из важных факторов. Возможно, будет уместно взглянуть на несколько различных металлов и пластиков.

Возможно, будет уместно взглянуть на несколько различных металлов и пластиков.

Мы можем помочь вам с выбором небольших нестандартных деталей и крепежных изделий. Craftech имеет 50-летний опыт работы с множеством десятков различных пластмассовых смол — и у нас есть возможности как для обработки (малые объемы), так и литья под давлением (большие объемы).

Для получения дополнительной информации о том, как Craftech может вам помочь, посетите сайт www.craftechind.com или позвоните нам по телефону 518-828-5001.

Новый материал сочетает в себе прочность стали и пластичность.

Ученые Йельского университета сделали то, что ученые-материаловеды пытались делать на протяжении десятилетий, — создали материал, который может похвастаться внешним видом, прочностью и долговечностью металла, из которого можно формовать сложные формы так же просто и дешево, как пластик.Ученые говорят, что разработка может оказать такое же влияние на общество, как и разработка синтетических пластмасс в прошлом веке, и они уже использовали новые металлы для создания сложных форм, таких как металлические бутылки, корпуса часов, миниатюрные резонаторы и биомедицинские имплантаты, которые вдвое меньше. такой же прочный, как и обычная сталь, и его можно формовать менее чем за минуту.

такой же прочный, как и обычная сталь, и его можно формовать менее чем за минуту.

В отличие от кристаллической структуры обычных металлов, которая делает их прочными, но также приводит к тому, что для них требуется три отдельных этапа обработки (формирование, соединение и отделка), металлические сплавы, недавно разработанные группой Йельского университета, представляют собой аморфные металлы, известные как объемные металлические стекла. (BMG), чьи случайно расположенные атомы и низкая критическая скорость охлаждения позволяют выдувать их в сложные формы, такие как пластмассы.Это позволяет исследователям объединить три традиционных этапа обработки металла, требующих больших затрат времени и энергии, в один процесс выдувного формования, который занимает менее минуты.

Хотя различные металлы, используемые для изготовления сплавов, такие как цирконий, никель, титан и медь, стоят примерно так же, как высококачественная сталь, их можно обрабатывать так же дешево, как и пластик, по словам Яна Шрёрса, материаловеда из Йельский университет, возглавлявший команду.

Способность BMG размягчаться и растекаться так же легко, как пластик, при низких температурах и низких давлениях, без кристаллизации, как у обычного металла, — вот что позволяет материалу формироваться с беспрецедентной легкостью, универсальностью и точностью, сказал Шроерс.Чтобы обеспечить поддержание идеальной температуры для выдувного формования, команда сформировала BMG в вакууме или в жидкости.

«Уловка состоит в том, чтобы избежать трения, которое обычно присутствует в других методах формования», — сказал Шроерс. «Выдувное формование полностью исключает трение, позволяя нам создавать любое количество сложных форм, вплоть до наномасштаба».

Шроерс и его команда уже изготовили широкий спектр форм и устройств с использованием новой технологии обработки, включая миниатюрные резонаторы для микроэлектромеханических систем (МЭМ) и гироскопы, но они говорят, что это только начало.

«Это может позволить создать совершенно новую парадигму для обработки металлов», — сказал Шроерс. «Превосходные свойства BMG по сравнению с пластиками и типичными металлами в сочетании с легкостью, экономичностью и точностью выдувного формования могут повлиять на общество так же сильно, как развитие синтетических пластмасс и связанных с ними методов обработки в прошлом веке. . »

«Превосходные свойства BMG по сравнению с пластиками и типичными металлами в сочетании с легкостью, экономичностью и точностью выдувного формования могут повлиять на общество так же сильно, как развитие синтетических пластмасс и связанных с ними методов обработки в прошлом веке. . »

Новая технология обработки, разработанная исследователями Йельского университета, описана в Интернете в текущем выпуске журнала Materials Today .

Пластик против металла — Что лучше всего подходит для вашего проекта? ⋆ Plastic Concepts

Большая часть того, что мы производим здесь, в Plastic Concepts из полипропилена и других пластиков, также может быть изготовлена из металла / нержавеющей стали. Часто пластик является отличной заменой металлу, но иногда это действительно не лучший вариант.

Итак, какой материал лучше всего подходит для вашего проекта?

Приведенный ниже список плюсов и минусов даст вам хорошее общее сравнение полипропилена и нержавеющей стали. В каждом материале есть свои вариации, и каждый будет иметь свои особенности, поэтому в этом разговоре мы будем держать его в общих чертах.

В каждом материале есть свои вариации, и каждый будет иметь свои особенности, поэтому в этом разговоре мы будем держать его в общих чертах.

Если к концу статьи вы все еще не уверены, позвоните нам, и мы будем рады обсудить это с вами.

Пластик

Плюсы :

- Обрабатываемость — его легко резать, а его низкая температура плавления и высокая пластичность делают его пригодным для изготовления более сложных форм.

- Идеально подходит для использования в экологических лабораториях, где металл может быть проблемой.

- Не трескается и не вмятин, как банка из нержавеющей стали.

- Химическая стойкость — пластмассы с меньшей вероятностью будут повреждены химическими веществами или химическими реакциями, тогда как металлы могут окисляться или ржаветь.

- Так как его легче обрабатывать, чем металл, легче уложиться в сроки.

- Пользовательские приложения доступны по цене и быстро.

- Полевые модификации просты.

- Срок службы полипропилена в большинстве случаев больше, чем у металлов.

Минусы :

- Полипропилен может разрушаться при воздействии экстремальных температур.

- Если в пластике нет ингибитора УФ-излучения, он не подходит для длительного использования на открытом воздухе, так как воздействие УФ-излучения может привести к обесцвечиванию или растрескиванию полипропилена.

Нержавеющая сталь

Плюсы :

- Более термостойкий — металлы имеют более высокую температуру плавления, чем пластмассы.

- Рабочая температура — металл может использоваться при экстремально высоких и низких температурах

- Металл имеет более высокую прочность на разрыв, чем пластик.

- Нержавеющая сталь прочна и легко чистится.

Минусы :

- Скорее всего, потребуются отделочные работы после изготовления, такие как удаление заусенцев и покраска, что может увеличить время и стоимость проекта.

- Более сложная обработка / изготовление.

- Пользовательские приложения могут быть дорогостоящими и требовать длительного времени изготовления.

Свяжитесь с нами, если у вас возникнут вопросы, и мы всегда укажем вам верное направление (даже если это означает, что речь идет о металлах).А если вы местный, приходите на экскурсию по нашему магазину. Мы любим говорить о пластике с новыми людьми!

Преимущества пластика в дизайне

В течение многих лет компании обсуждали возможность использования металлических деталей по сравнению с пластмассовыми деталями . Новые пластмассовые материалы обладают прочностью и жесткостью, сравнимыми со сталью, а инновационные возможности обработки позволяют нам обрабатывать пластмассовые детали с жесткими допусками. В сочетании с другими преимуществами во многих отраслях, в частности в медицине и авиакосмической отрасли, металлические детали заменяются пластиковыми.Вот 5 областей в дебатах между металлом и пластиком, в которых пластик, несомненно, выходит на первое место.

Сравнение Metal Vs. Пластик

- Производство и сроки поставки — Как говорится, «Время — деньги». Будь то вывод продукта на рынок или ожидание запасных частей для восстановления и работы вашей производственной линии, быстрое время производства означает более высокую отдачу и сокращение времени простоя. Благодаря менее трудоемкому процессу, чем металл, пластиковые детали могут быть обработаны и доставлены быстро.

- Стоимость и возможности конструкции — Даже при современных технологиях металл трудно обрабатывать и обрабатывать, что не позволяет создавать сложные конструкции и формы. Металлические детали часто требуют сварки, шлифования, штамповки, гибки и доработки каждой отдельной детали для достижения проектных характеристик. По мере увеличения сложности детали возрастает и стоимость производства. Однако для пластиковых деталей сложная конструкция оказывает минимальное влияние на производственные затраты. Это потому, что мы можем включать дизайн, формы, брендинг и текстуры поверхности непосредственно в инструменты детали.

Хотя это влияет на первоначальные производственные затраты на создание инструмента, это не требует дополнительных вторичных операций, которые удлиняют время производства и увеличивают стоимость деталей. Пластмассы также подходят для сложных вариантов дизайна, которые невозможно изготовить из металла.

Хотя это влияет на первоначальные производственные затраты на создание инструмента, это не требует дополнительных вторичных операций, которые удлиняют время производства и увеличивают стоимость деталей. Пластмассы также подходят для сложных вариантов дизайна, которые невозможно изготовить из металла. - Вес — Мы наблюдаем высокий уровень конверсии металла в пластик в аэрокосмической промышленности, прежде всего из-за снижения веса. Более легкие самолеты и транспортные средства означают более высокую топливную экономичность и более низкие затраты на топливо.Деталь из термопласта может быть в 6 раз легче, чем такая же деталь из стали. Изготовьте такую же деталь из алюминия, и пластиковая деталь будет легче вдвое.

- Отношение прочности к весу и прочности к жесткости — Традиционно пластик не мог конкурировать с прочностными характеристиками металла. Однако современные пластмассовые композиты работают не хуже, а в некоторых случаях даже лучше, чем металл, когда дело касается прочности.

Пластмассы, как правило, имеют более высокое отношение прочности к весу (какое напряжение может выдержать материал до разрушения, деленное на его плотность), а также более высокое отношение прочности к жесткости (сопротивление материала деформации под нагрузкой на массу плотность).

Пластмассы, как правило, имеют более высокое отношение прочности к весу (какое напряжение может выдержать материал до разрушения, деленное на его плотность), а также более высокое отношение прочности к жесткости (сопротивление материала деформации под нагрузкой на массу плотность).

Чтение пластика: обработка и изготовление деталей из прочного пластика

В Reading Plastic мы знаем цену качественной пластиковой детали. Мы можем точно обработать даже самые сложные детали и удовлетворить ваши потребности в жестких допусках. Если вы планируете перейти с металла на пластик, позвоните нам по телефону 610-926-3245.

Преимущества и недостатки пластика над производством металла

Под производством понимается любой процесс, при котором из материала режется, формируется или иным образом формируется конечный продукт, и в этой статье рассматриваются преимущества и недостатки пластика над производством металла и наоборот.Тип метода изготовления, используемого для производства конкретного предмета, зависит от широкого спектра факторов, включая назначение продукта, внешний вид и доступный бюджет. Прежде чем определить, подходит ли пластик или металл для конкретной работы, важно сначала понять потенциальные преимущества и недостатки каждого варианта.

Прежде чем определить, подходит ли пластик или металл для конкретной работы, важно сначала понять потенциальные преимущества и недостатки каждого варианта.

Типы производственных процессов

Производство пластмассы и металла включает широкий спектр различных производственных процессов.Этот диапазон допускает значительное количество вариантов настройки и выбора при проектировании компонентов. Некоторые из наиболее распространенных производственных процессов включают:

- Резка : Сюда входят различные инструменты или машины, удаляющие излишки материала с заготовки в соответствии с требованиями к размеру и форме. Ленточные пилы и резаки — два примера режущих устройств.

- Формовка : В этом процессе используется деформирующее оборудование, такое как гидравлические тормоза, для сгибания или прессования изделий под заданным углом.

- Обработка : В процессах обработки, которые включают токарную обработку, фрезерование, сверление и хонингование, используется автоматическое или ручное оборудование для формовки материала.

- Сварка : Сварка — это процесс соединения двух или более деталей путем приложения тепла или давления для образования единого продукта.

Преимущества изготовления пластмасс

Хотя результаты изготовления пластика во многом зависят от уникальных характеристик используемого типа пластика (акрил, оргстекло, нейлон и т. Д.).), сам процесс имеет несколько преимуществ, среди которых:

- Простота формования : Благодаря низкой температуре плавления и высокой пластичности по сравнению с другими материалами, пластик может относительно легко формоваться в основные и сложные геометрические формы.

- Сниженная отделка : В отличие от большинства металлов, пластмассы можно окрашивать перед изготовлением, что устраняет необходимость в определенных процессах последующей обработки, таких как покраска.

- Более быстрое производство : Производство пластмасс часто связано с коротким циклом и высокой текучестью.

- Более легкий вес : Пластмассы обычно весят меньше металлов аналогичных размеров.

- Химическая стойкость : Пластмассы, как правило, менее подвержены повреждениям от химических веществ или химических реакций, таких как окисление или ржавчина, чем металлы.

Недостатки изготовления пластмасс

Хотя пластик полезен для изготовления широкого спектра деталей, он также имеет определенные ограничения в качестве производственного материала. К недостаткам изготовления пластмассы можно отнести:

- Ограниченная износостойкость : пластик имеет низкий порог сопротивления повышенным температурам, кислотности и другим коррозионным элементам.

- Структурные недостатки : Большинство пластмасс не подходят для применений, требующих высокой структурной прочности, таких как компоненты тяжелого оборудования и большинство строительных материалов.

Преимущества изготовления металла

Как и изготовление пластмасс, изготовление металла во многом зависит от семейства и марки металла, используемого в производстве. Некоторые из наиболее часто обрабатываемых металлов включают сталь, магний, железо, алюминий, медь и никель, каждый из которых имеет различные марки.Металлы обычно имеют следующие преимущества по сравнению с пластиком:

Некоторые из наиболее часто обрабатываемых металлов включают сталь, магний, железо, алюминий, медь и никель, каждый из которых имеет различные марки.Металлы обычно имеют следующие преимущества по сравнению с пластиком:

- Термостойкость : Металлы обычно имеют более высокую температуру плавления и с меньшей вероятностью разлагаются при повышенных температурах.

- Повышенная прочность : Металлы обычно прочнее, тверже и долговечнее, чем их пластиковые аналоги.

- Универсальность : Металл можно изготавливать с помощью более широкого диапазона процессов, включая литье, глубокую вытяжку, сварку, ковку, пайку и скалывание.

- Рентабельность : Металл, как правило, является рентабельным вариантом, особенно при крупносерийном или долгосрочном производстве.

Недостатки изготовления металла

Несмотря на многочисленные преимущества, металл не идеален для каждого применения. К недостаткам металлообработки можно отнести:

К недостаткам металлообработки можно отнести:

- Вторичные операции : Изготовление металла, скорее всего, потребует постобработки, такой как отделка, покраска и удаление заусенцев, которые могут быть трудоемкими или дорогостоящими.

- Конструктивные ограничения : вязкость и текучесть расплава некоторых металлов не подходят для создания очень сложных геометрических фигур или форм.

- Высокие начальные сборы : затраты на металлическую оснастку обычно выше, чем на сопоставимую пластиковую оснастку.

Выбор конкретного процесса изготовления

После того, как вы определили, какая конструкция из пластмассы или металла лучше соответствует потребностям вашего проекта, следующим шагом в производственном процессе является выбор конкретного процесса формовки или формовки.Некоторые часто используемые методы изготовления и их общие области применения:

- Обрешетка : Обточка — это метод резки, при котором используется вращающийся рабочий стол и отдельное лезвие для резки, сверления, накатки или травления материала.

Токарная обработка лучше всего подходит для изделий, симметричных относительно оси вращения.

Токарная обработка лучше всего подходит для изделий, симметричных относительно оси вращения. - Сверление : В этом процессе используется сверлильный станок для просверливания отверстий в изделии. Он эффективен для создания равномерных круглых разрезов.

- Фрезерование : Подобно сверлильным станкам, фрезерует отверстия в материале, но с боковым режущим движением.Они являются хорошим вариантом для создания асимметричных или некруглых разрезов.

- Хонингование : Хонингование включает несколько вращающихся наконечников, которые увеличивают существующие отверстия до точных размеров. Это полезно для изготовления изделий, требующих больших круглых разрезов, таких как цилиндры двигателя.

- Шлифование : шлифовальные машины применяют абразивный круг для обработки поверхности материала или создания слабых порезов на изделии. Шлифование полезно для применений, требующих гладкой текстуры поверхности.

Прочие изделия из металла

Больше от Custom Manufacturing & Fabricating

10 причин, по которым сталь лучше для обработки материалов, чем пластик

Marlin Steel и сталелитейная промышленность в целом уникальны тем, что работают с сырьем, чтобы поставлять продукцию для самых разных отраслей, которые кажутся совершенно разными.Это то, что происходит, когда высококачественный продукт американского производства необычайно универсален, долговечен, экономичен и соответствует строгим нормам, установленным многими из этих отраслей. В каждой из отраслей, в которых работает Marlin Steel, обработка материалов для санитарии или очистки представляет собой проблемы и препятствия. Иногда препятствие связано с материальными потребностями, например:

- Воздушный поток для правильной сушки

- Химические вещества, температуры или другие факторы стресса, необходимые для очистки или дезинфекции

- Экологическая универсальность корзины (для перехода от одного производственного процесса к другому)

- Индивидуальный дизайн с учетом размера, формы или веса материалов

Независимо от отрасли, проволочные корзины из нержавеющей стали являются идеальным выбором для производства или очистки.

Быстрые ссылки

10 причин, по которым сталь лучше для обработки материалов, чем пластик

В течение некоторого времени пластик, из-за его предполагаемой прочности и способности к формованию, считался лучшим решением для обработки материалов. Хотя у пластика, безусловно, есть свои преимущества, когда дело доходит до обработки материалов, на самом деле нет ничего, что могло бы сравниться с American Steel. Вот 10 причин, почему сталь лучше:

- Повышенная термостойкость : Сталь может выдерживать более широкий диапазон температур по сравнению с большинством промышленных пластиков.Даже с учетом последних достижений в области пластмасс сталь лучше. Фактически, рабочий диапазон стали составляет от -150 F до +1600 F (от -101 C до +871 C), в то время как рабочий диапазон пластмасс составляет от -60 F до 250 F (от -51 C до +121 C), хотя есть являются специальными пластиками с несколько более высоким диапазоном. Кроме того, сталь может выдерживать быстрые или циклические колебания температуры лучше, чем большинство пластмасс.

- Повышенная коррозионная стойкость : Нержавеющая сталь противостоит коррозии в атмосферных условиях и в чистой воде.Высоколегированные марки нержавеющей стали устойчивы к коррозии в большинстве кислот, щелочных растворов и хлорированных сред. Напротив, большинство пластмасс не могут.

- Более универсальный : Сталь может быть покрыта пластиком, чтобы получить преимущества обоих продуктов. Кроме того, хотя пластмассы можно формовать, с точки зрения универсальности, металл можно формовать, формировать, резать, гнуть, сваривать и собирать множеством способов, тогда как пластмассы могут быть ограничены.

- Очиститель: индустриальные масла, смазки и растворители пачкают пластик сильнее, чем сталь, что затрудняет поддержание в чистоте.Поверхности из нержавеющей стали легче поддерживать в первозданном виде. Кроме того, с электрополировкой поверхность нержавеющей стали становится легче дезинфицировать и стерилизовать для пищевой и медицинской стали.

- Сильнее: Сталь имеет большую прочность на разрыв и более долговечна. Кроме того, вентиляционные отверстия ухудшают прочность пластикового контейнера для стирки в большей степени, чем проволочная сетка или листовой металл, вырезанный лазером.

- Меньшее водопоглощение: сталь не поглощает воду. В зависимости от пластика наблюдается некоторое водопоглощение, которое может повредить сам пластик или создать другие проблемы в зависимости от отрасли и наличия роста бактерий.

- Повышенная защита от огня: специальные стали с высоким содержанием хрома и никеля устойчивы к образованию окалины и сохраняют прочность даже при высоких температурах. Напротив, пластмассы могут плавиться под воздействием огня и в процессе плавления могут выделять вредные химические вещества.

- Производство дешевле : Marlin Steel использует простые методы формовки для производства стальных изделий. Напротив, для большинства пластиков требуется специальная форма, требующая высоких предварительных затрат на инструменты, что часто ограничивает использование пластика только для очень больших объемов.

- Менее дорогой в долгосрочной перспективе : Если учесть общие затраты на жизненный цикл, включая начальную оснастку, нержавеющая сталь часто оказывается менее дорогим материалом. Кроме того, его долговечность делает его надежным вложением в долгосрочное использование.

- Более экологичный : Пластиковые материалы разрушаются намного быстрее, но они не являются экологически безопасными. Кроме того, большинство пластиков получают из нефти, невозобновляемого, часто импортируемого ресурса. С другой стороны, сталь пригодна для вторичной переработки и повторного использования.При необходимости его можно переплавить и перепрофилировать.

3 Преимущества стальных конструкций для контейнеров для погрузочно-разгрузочных работ

Корзины для транспортировки материалов из нержавеющей стали могут иметь огромное влияние на эффективность процессов отделки деталей в вашей компании. Хорошо спроектированная корзина эффективно защищает детали от повреждений и часто используется для различных процессов. Кроме того, тот, который разработан специально для ваших нужд и материалов, может усилить эти преимущества.

Кроме того, тот, который разработан специально для ваших нужд и материалов, может усилить эти преимущества.

Многие производители полагаются на пластиковые корзины при работе с деталями по разным причинам, включая низкую первоначальную стоимость и более мягкие поверхности, которые с меньшей вероятностью поцарапают детали. Однако использование стальных конструкций для транспортировочных корзин может дать ряд преимуществ, которые значительно перевешивают преимущества использования пластика.

Вот краткий список:

1: более высокая грузоподъемность

В среднем сталь имеет гораздо более высокий предел прочности на разрыв, чем пластик.Насколько выше, зависит от того, какой конкретный стальной сплав вы используете и с каким пластиковым полимером вы его сравниваете.

Более высокая прочность на разрыв означает, что корзины из нержавеющей стали могут легко выдерживать нагрузки, которые могут раздавить каркас из пластика.

Например, как указано на веб-сайте Precision Steel, отожженная сталь типа 301 имеет минимальный предел прочности на растяжение 90 000 фунтов на квадратный дюйм или около 620 МПа (мегапаскалей). Сравните это с пределом прочности на разрыв полимера «полимид + стекловолокно», который, согласно таблице данных Matweb о свойствах материалов, составляет 150 МПа или около 21 755 фунтов на квадратный дюйм.

Отожженная сталь типа 301 — один из самых слабых стальных сплавов, и он все еще в четыре раза прочнее одного из самых прочных полимеров на рынке.

2: Термостойкость

Существует ряд пластиковых полимеров, которые продаются как «термостойкие». Однако по сравнению со сталью даже жаропрочный пластик не очень устойчив к нагреванию.

Например, есть полимер под названием Vespel ™ от Dupont ™, который может выдерживать температуру 750 градусов по Фаренгейту (400 градусов по Цельсию) без плавления и имеет рабочую температуру 500 градусов по Фаренгейту (260 по Цельсию).

Каким бы высоким ни был этот предел, это ничто по сравнению с точкой плавления основного сплава нержавеющей стали, которая составляет около 2550 градусов по Фаренгейту (1363 градуса по Цельсию). Это делает сталь более чем в три раза более прочной для плавления, чем ведущий «жаропрочный» полимер.

Это позволяет использовать корзины для погрузочно-разгрузочных работ, изготовленные из стали, в приложениях, которые плавят эквивалент полимерной корзины, например, при термообработке. Устойчивость к высоким температурам стали позволяет корзинам, изготовленным из этого материала, с легкостью проходить через температуры, подобные печным, без ухудшения или потери прочности на разрыв, как это сделал бы пластиковый контейнер.

3: Увеличенный срок службы

Существует ряд факторов, которые могут вызвать разрушение пластиковой корзины, например:

- Более тяжелые нагрузки деформируют / ломают раму корзины

- Высокие температуры, повреждающие связи полимера

- Химические вещества, попавшие в корзину и загрязняющие ее

- Оксигенация корзины с разрушением ее молекулярной структуры

Эти проблемы могут ослабить пластиковую корзину, изнашивать ее и сократить срок ее службы.Абсолютная прочность стали позволяет стальным корзинам для транспортировки материалов с большим отрывом превосходить пластиковые. Во многих случаях более длительный срок службы стали помогает со временем делать корзины для стальных материалов менее дорогостоящими, чем пластиковые.

Проволочные корзины из нержавеющей стали также лучше сопротивляются многим из перечисленных выше проблем, чем некоторые пластмассовые полимеры. Например, нержавеющая сталь менее абсорбирует, чем пластик, поэтому скопившиеся химические вещества легче удалить.

Кроме того, сплавы нержавеющей стали устойчивы к окислительной коррозии, поскольку они имеют тонкий слой оксидов, препятствующих прикреплению других оксидов. Нержавеющая сталь просто делает корзину более жесткой, долговечной и надежной, чем просто пластик.

3 совета по выбору «вечных» решений для обработки материалов

Во многих производственных приложениях используемые корзины, лотки и тележки для погрузочно-разгрузочных работ подвергаются огромным нагрузкам, включая большие нагрузки, агрессивную среду, экстремальные температуры и несчастные случаи на рабочем месте, и все это может значительно сократить срок службы ваших решений для погрузочно-разгрузочных работ.Это, в свою очередь, может привести к более частой замене корзин, лотков или тележек для погрузочно-разгрузочных работ, а также к повышению общей стоимости владения.

Хотя ни одно решение по транспортировке материалов не будет действительно «вечным» во всех производственных областях, есть несколько вещей, которые вы можете сделать, чтобы убедиться, что то, которое вы выберете, прослужит как можно дольше:

1: Учитывайте окружающую среду, в которой будет использоваться корзина или лоток для обработки материалов

Одна из наиболее распространенных ошибок, приводящих к преждевременному износу, с которой столкнулись инженеры Marlin, заключается в том, что разработчики корзины или лотка из нержавеющей стали могут не учитывать условия, в которых деталь будет использоваться и храниться.

Вот некоторые вещи, которые обрекли решение для обработки запчастей на преждевременное разрушение, включая (но не ограничиваются ими):

- Влажность окружающей среды

- Частицы соли в воздухе

- Экстремальные температуры

- Воздействие ультрафиолетового света

Различные материалы и покрытия корзин / лотков по-разному реагируют на воздействие окружающей среды. Например, эпоксидные покрытия с высоким содержанием сухого остатка сильно разлагаются под воздействием ультрафиолетового света — и никогда не должны храниться или использоваться там, где естественный солнечный свет является фактором.Некоторые металлы могут стать хрупкими при низких температурах, увеличивая риск их разрушения в зимние месяцы в регионах с более холодным климатом.