Способы и технология резки металла

На промышленные предприятия сталь и другие металлы из металлургических комбинатов поступают в виде листов, рулонов и профильного проката. Для изготовления различных изделий из металла необходимо вырезать заготовки заданного размера и формы. Резка – сложный технологический процесс, которые требует соблюдения определенных правил. Необходимо учитывать физические и химические особенности материала, определяющие возможность обработки тем или иным методом.

Главная задача резки – получение максимально точных по форме и размеру заготовок, не требующих сложной и трудоемкой доработки в дальнейшем. Учитывая различия в свойствах сплавов и металлов, в промышленности используются разные методы разрезания материалов. Отличаются они сложностью оборудования, экологичностью процесса, возможностью использования станков с ЧПУ, энергоемкостью. Часть методов можно реализовать только в условиях крупного производства, часть – как в промышленных цехах, так и в домашней мастерской или непосредственно на строительном объекте.

Механические средства

Обработка металла механическими средствами базируется на использовании абразивных кругов, зубчатых пил, линейных резаков и гильотин. При механической обработке во взаимодействие вступают рабочая часть инструмента и металл. В результате такого контакта заготовка разрушается в узкой области реза под действием различных сил.

Если это отрезной диск, то на металл действуют абразивные частицы, из которых он состоит. В зоне контакта возникает большая сила трения, разогревающая материал. Абразивные частицы, впрессованные в бакелитовую основу, действую как зубья пилы, вырывая фрагменты вещества и прорезая в нем сквозную канавку. Зона выгорания и разрушения материала достаточно тонкая – не более 2 мм. Но резать при помощи кругов металл можно только по прямой линии, иначе инструмент разрушится.

Абразивные круги применяются при:

- раскрое листов стали;

- резке труб, круглых и профильных;

- срезании болтов и шпилек;

- разборке конструкций из труб и швеллера.

Инструмент для резки кругами – болгарка (углошлифовальная машина), отрезной станок.

Второй популярный способ механической обработки – рубка. Для раскроя листового металла используются стационарное оборудование – гидравлические прессы, ножницы, гильотины сабельного типа. Здесь процесс осуществляется за счет воздействия большой силы на заостренное лезвие, соприкасается с материалом. Промышленные станки оборудуются гидравлическим, пневматическим или электрическим приводом.

Для обработки металла в условиях небольшой мастерской или на строительном объекте используются ручные станки, действующие по тому же принципу. Только лезвия приводятся в действие от мускульной силы человека. Для резки тонкого листа и вырезания мелких деталей используют ручные ножницы и роликовые резаки. Часть из ручного инструмента оборудуется электроприводом, позволяющим разрезать заготовку по сложному контуру.

Для профильного проката и листов черного и цветного металлов также используют станки с ленточными пилами и ручные электролобзики. Ленточными пилами оснащаются промышленные станки для прямолинейной и фигурной резки. Оборудование обеспечивает высокую скорость и обладает большим количеством настроек под определенный тип металла.

Ленточными пилами оснащаются промышленные станки для прямолинейной и фигурной резки. Оборудование обеспечивает высокую скорость и обладает большим количеством настроек под определенный тип металла.

Особенность резки ножницами и прессами – возможность обработки листов с цинковым и полимерным покрытием. В отличие от отрезного круга, лезвия не нагревают металл в зоне реза и не нарушают целостности и химической структуры покрытия.

Промышленные станки

- плазма;

- лазерный луч;

- пламя;

- струя воды под давлением.

Это исключительно промышленные методы, которые не используются в быту и кустарных мастерских, кроме газовой резки. Они требуют сложного и дорогого оборудования, расходуют много электроэнергии и окупают себя только при постоянной загрузке мощностей.

Плазменная резка

Один из самых продуктивных методов раскроя. В качестве рабочего инструмента выступает струя раскаленного газа, нагретого до температуры 5000–30 000

Плазменная резка обеспечивает высокую точность линий и гладкость кромок. Полученные детали не нуждаются в дополнительной механической обработке. Промышленное оборудование с ЧПУ позволяет резать металлы и неметаллы толщиной до 200 мм. Используется в крупносерийном производстве и изготовлении сложных по конфигурации штучных деталей.

Лазерная резка

Продукты горения удаляются струей инертного газа, исключающего окисление кромок раскаленного металла, или охлаждающей жидкостью.

Продукты горения удаляются струей инертного газа, исключающего окисление кромок раскаленного металла, или охлаждающей жидкостью.Отсутствие механического контакта с заготовкой позволяет резать тонкие листы, хрупкие материалы и добиваться исключительно точной линии контура детали. Возможность поворота лазерного излучателя под любым углом позволяет создавать заготовки криволинейной конфигурации. Лазерный луч действует на токопроводящие металлы и диэлектрики, независимо от их электрического сопротивления. Это делает метод лазерной резки по-настоящему универсальным.

Для проведения таких работ обратитесь в компанию «Лазеры и технологии». Мы специализируемся на обработке лазером металлов и других материалов. У нас большой парк оборудования для решения самых сложных задач. В станках используются лазерные, а также твердотельные, волоконные и газовые источники.

Гидроабразивная резка

Сложный метод металлообработки с высокой степенью механического воздействия на заготовку. В роли рабочего инструмента выступает струя воды под давлением до 6200 бар. В жидкость добавлены мельчайшие частицы минеральных веществ высокой твердости, выступающие в роли абразива. Вода закачивается специальными насосами в рабочую головку с соплом, откуда вырывается в заданном направлении.

В роли рабочего инструмента выступает струя воды под давлением до 6200 бар. В жидкость добавлены мельчайшие частицы минеральных веществ высокой твердости, выступающие в роли абразива. Вода закачивается специальными насосами в рабочую головку с соплом, откуда вырывается в заданном направлении.

Использование ЧПУ в промышленных станках позволяет добиться высочайшей точности линии реза, сравнимой с лазерной обработкой. В отличие от плазмы и лазера, гидроабразивная резка не предполагает нагревания металла. Это «холодный» процесс, исключающий химические преобразования в структуре металлов и сплавов. На линии реза отсутствует окалина и зона остаточных деформаций.

Точность гидроабразивной резки достигает 0,1 мм. Как и лазер, струя воды позволяет получать детали сложных контуров без дополнительной обработки механическими инструментами. Кроме стали и цветных металлов, гидроабразивной резкой можно обрабатывать камень, полимеры и другие твердые материалы. Одна из особенностей этого метода – возможность резки под углом к горизонту.

Газовая резка

Рабочим инструментом выступает струя пламени, получающаяся от горения пропана, ацетилена или другого газа в смеси с кислородом. Температура горения струи выше точки плавления металла, но ниже, чем создаваемая плазмой или лазером. Это определяет использование газопламенной резки в работах, где не требуется высокая скорость и точность, например, при демонтаже металлоконструкций, заготовке металлолома, подготовке труб к сварке. При газовой резке образуется много продуктов горения, поэтому производится она на открытом пространстве или в помещениях с принудительной вентиляцией. Автоматизировать такой вид резки очень сложно, преимущественно используются установки с ручными газовыми резаками.

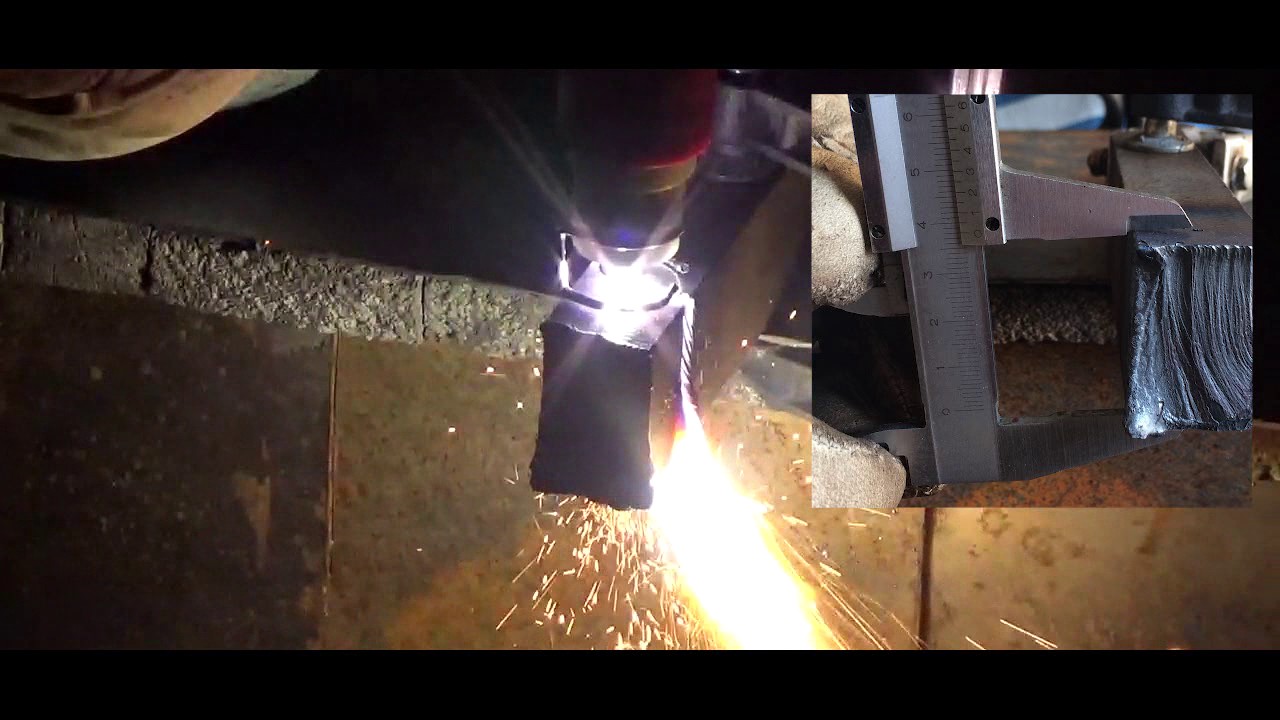

Резка электродами

Как вспомогательный метод резки металла, особенно труб и проката, используется сварка ММА покрытыми электродами. Такой способ достаточно энергозатратный, особенно с применением аппаратов трансформаторного типа, но в определенных условиях не теряет актуальности.

Современные технологии резки металла в промышленности — Энергетика и промышленность России — № 22 (258) ноябрь 2014 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 22 (258) ноябрь 2014 года

Современные технологии резки металла позволяют работать со стальными заготовками значительной толщины и добиватьсяотличного качества кромок. Сегодня можно быстро и качественно «распускать» литой, прокатный и листовой металл. В данной статье речь пойдет о промышленной резке металла, позволяющей заготавливать большие объемы сырья или готовых деталей. О таких приспособлениях, как болгарочные пилы, ножницы и ножовки мы говорить не будем, так как они относятся к бытовому инструменту.

В зависимости от формы и типа реза все методы можно классифицировать на поверхностные (частичное прорезание и просверливание локальных отверстий) и разделительные (нарезка заготовки на части). По качеству получаемой кромки все способы резки металла подразделяются на чистовые (не требуется проводить дополнительную обработку) и черновые (заготовительные).

Каждая технология имеет свои особенности. Это ограничение по толщине обрабатываемого сырья, различное качество получаемых кромок реза, производительность, скорость рабочего процесса и т.д.

Промышленная резка с помощью ленточно-пильных установок

Преимущество данной технологии в том, что она не требует значительных затрат. Оборудование отличается простотой конструкции, хорошей ремонтопригодностью и не требует проведения специального обслуживания. Такие станки состоят из корпуса, электродвигателя и пилы ленточного типа, зафиксированной шкивами. Показатель производительности – средний. Скорость резки ЛПС (ленточно-пильных станков) – не менее 100 мм/мин. Ассортимент оборудования данного вида довольнообширен – как по мощности/производительности, так и по функциональности. Современные модификации комплектуются электронными системами управления и имеют конструкцию, позволяющую «адаптировать» станок под особенности конкретного производства.

Ассортимент оборудования данного вида довольнообширен – как по мощности/производительности, так и по функциональности. Современные модификации комплектуются электронными системами управления и имеют конструкцию, позволяющую «адаптировать» станок под особенности конкретного производства.

Благодаря точной настройке ЛПС разрезание металла можно проводить в полном соответствии с заданными параметрами. Кромки распиленных заготовок/деталей редко нуждаются в проведении дополнительной обработки – кроме случаев, когда необходимо добиться идеально гладкой поверхности. Разрезать на ленточно-пильных установках можно любые виды металла, которые сможет «взять» пила. Ширина реза довольно небольшая – всего полтора миллиметра.

Отладка ЛПС не требуют никаких специальных знаний и навыков. Главное – правильно подобрать пильное полотно. Такой станок несложно настроить самостоятельно – даже без руководства по эксплуатации. Оптимальные значения скорости движения пилы и подачи сырья можно определить по тому, какая образуется стружка. Если она пылеобразная, то скорость следует увеличить, если слишком крупная и с голубым отливом – уменьшить. «Золотая середина» — это слабовьющаяся стружка без «перекала».

Если она пылеобразная, то скорость следует увеличить, если слишком крупная и с голубым отливом – уменьшить. «Золотая середина» — это слабовьющаяся стружка без «перекала».

Как уже говорилось, особое внимание следует уделить выбору режущего полотна. Оно должно быть предназначено для разрезания определенного металла и иметь соответствующий шаг зубьев. Здесь уже не обойтись без специальной таблицы –иначе можно испортить ленточное полотно. Одно из главных достоинств ЛПС – возможность разрезания под углом. Фигурный рез получить никак не удастся. Размеры используемых заготовок зависят от размеров рабочей платформы станка.

Промышленная ударная резка с использованием гильотины

Если обратиться к истории, то первую в мире гильотину изобрел доктор Гильотен (отсюда и название «инструмента»). В 1789 году он представил свое «детище» Законодательному собранию Франции. Конструкция представляла собой два столба высотой по пять метров с закрепленным наверху огромным лезвием, которое опускалось вниз по двум штангам. Как все мызнаем, гильотина предназначалась для проведения гуманных казней. Жертва погибала практически мгновенно, чего не скажешь о висельниках.

Как все мызнаем, гильотина предназначалась для проведения гуманных казней. Жертва погибала практически мгновенно, чего не скажешь о висельниках.

Гильотина уже давно не применяется для отрубания голов. Да и от самого изобретения Гильотена осталось только одно название – если говорить о гильотинах, применяемых для резки металла. Данный вид оборудования используется исключительно для разрезания листовых заготовок. В качестве режущих инструментов выступают специальные ножи, выполненные из особопрочной закаленной стали.

Существует несколько видов гильотин для резки металла – электромеханические, пневматические, гидравлические и обычные ручные. Работают они по одному принципу: вначале оператор укладывает лист на рабочую платформу и надежно фиксирует его посредством прижимной балки; затем размечает лист, располагая его таким образом, чтобы гильотина прошла в сквозное отверстие на столе. После этого остается только нажать на педаль/кнопку, чтобы нож «ударил» по листуи разрезал его. Автоматические гильотины требуют лишь частичного участия оператора и отличаются более высокой производительностью. Есть в продаже и модели, рассчитанные на разрезание листов как вдоль, так и поперек – без снятия заготовки с платформы.

Автоматические гильотины требуют лишь частичного участия оператора и отличаются более высокой производительностью. Есть в продаже и модели, рассчитанные на разрезание листов как вдоль, так и поперек – без снятия заготовки с платформы.

Кромки разрезанного с помощью гильотины металла являются ровными и не имеют зазубрин. Точность размеров самих полос зависит от человеческого фактора – неопытный мастер может нарезать металл с определенной погрешностью. Ограничение по толщине металла – 6 мм (для самых мощных гильотин с гидравлическим приводом). Гильотины не рассчитаны на проведение как фигурной, так и простой криволинейной резки.

Промышленная газокислородная резка

Высокотемпературная резка с помощью смеси газа и кислорода по-прежнему продолжает пользоваться большой популярностью. В основном – за счет высокой производительности, мобильности и возможности фигурного раскроя. Разрезание можно проводить и в полевых условиях. Ведь баллоны с газом и кислородом реально доставить в любое место. А плазменные и лазерные установки предназначены для эксплуатации в стационарных условиях.

А плазменные и лазерные установки предназначены для эксплуатации в стационарных условиях.

Перед резкой требуется предварительно прогреть рабочую поверхность пламенем резака (при подаче одного лишь газа). Только затем начинают подавать кислород для осуществления процесса разрезания. Начальный подогрев занимает несколько секунд – 5/40 (в зависимости от толщины и вида металла). Когда газокислородная струя «пройдет» насквозь через металл, горелку начинают равномерно перемещать по линии отреза. Кислород быстро расплавляет нагретый металл, а выделяемое при этом тепло «автоматически» прогревает металл по «ходу» резки. Кислород также удаляет образующиеся при газокислородной резке оксиды.

Во время процесса разрезания следует выдерживать одинаковое расстояние от сопла резака до рабочей поверхности. Оно определяется опытным путем. Газокислородный метод рассчитан на проведение резки заготовок толщиной до 200 мм. Данная технология предназначена для работы далеко не со всеми металлами. Хромоникелевые, высокоуглеродистые и высоколегированные стали газокислородной струе «не по зубам».

Хромоникелевые, высокоуглеродистые и высоколегированные стали газокислородной струе «не по зубам».

Алюминий и его сплавы разрезать газокислородным способом тоже не удастся. Во-первых, этот цветной металл имеет температуру плавления 660 °С, а температура его горения составляет 900 °С. Получается, что гореть алюминий начнет только в жидкообразном состоянии. Кроме того, при горении алюминия происходит образование оксидов, имеющих температуру плавления выше 2000 °С. Эти окислы не размягчаются при резке газокислородной смесью, поэтому удалить их будет довольно сложно. Помимо этого, алюминий является отличным проводником тепла. Так что на его разрезание (если бы оно было возможным) «ушло» бы слишком много газа и кислорода.

Для качественной и быстрой газокислородной резки необходимо точно рассчитать расход газа/воздуха и определиться со скоростью перемещения резака. Слишком быстрое перемещение горелки, помимо явного отставания режущей струи, приводит к бороздчатой и неровной линии отреза. Недостаточная скорость – к увеличению ширины реза и оплавлению кромок на внешней стороне заготовки (это становится причиной больших металлопотерь). Самый простой метод определения оптимальной скорости – по характеру выброса шлака и искр: они должны «вылетать» с обратной стороны с незначительным углом отклонения от вертикальной оси. Режущая способность газокислородной струи настраивается путем увеличения/уменьшения подачи кислорода.

Недостаточная скорость – к увеличению ширины реза и оплавлению кромок на внешней стороне заготовки (это становится причиной больших металлопотерь). Самый простой метод определения оптимальной скорости – по характеру выброса шлака и искр: они должны «вылетать» с обратной стороны с незначительным углом отклонения от вертикальной оси. Режущая способность газокислородной струи настраивается путем увеличения/уменьшения подачи кислорода.

Недостатками данной технологии являются большая ширина линии реза и его довольно низкое качество. По причине воздействия высокой температуры на кромках остаются наплывы, окислы и грат. К тому же, идеально равномерного нагрева добиться никак не получится. Поэтому металл частично деформируется. Соответственно, на какие-то доли искажается геометрия заготовок. Поэтому газокислородный способ чаще всего применяют для «нарезки» малоответственных деталей и заготовок, которые дополнительно обрабатываются перед тем, как «пустить их в дело».

Лазерная резка

Это один из высокотехнологичных способов разрезания металла, которое осуществляется при интенсивном прямом воздействии лазерного луча на заготовку. На технологических аспектах получения лазера мы останавливаться не будем, а сразу начнем с достоинств данного метода. Во-первых, это минимальная ширина реза (от 0,1 мм) и отличное качество кромок. Это достигается благодаря подаче целенаправленного лазерного потока в зону резания. Особенность лазерного воздействия в том, что критического перегрева металла нет (несмотря на высокую рабочую температуру), как при газокислородной резке, поэтому он сохраняет свои свойства – не деформируется и не окисляется. Высокотемпературный «след» может быть виден только на самой кромке.

На технологических аспектах получения лазера мы останавливаться не будем, а сразу начнем с достоинств данного метода. Во-первых, это минимальная ширина реза (от 0,1 мм) и отличное качество кромок. Это достигается благодаря подаче целенаправленного лазерного потока в зону резания. Особенность лазерного воздействия в том, что критического перегрева металла нет (несмотря на высокую рабочую температуру), как при газокислородной резке, поэтому он сохраняет свои свойства – не деформируется и не окисляется. Высокотемпературный «след» может быть виден только на самой кромке.

Еще одно преимущество лазерной резки – высокая производительность и возможность фигурной резки. Одна профессиональная промышленная установка способна «нарезать» 10/12 тонн заготовок/деталей в сутки. Согласитесь, что такие цифры впечатляют. Лазерный луч способен «одолеть» металл со стенкой от 6 до 20 мм. Наибольшей эффективности рабочего процесса и лучшего качества конечного результата удается добиться при разрезании металла толщиной 6/7мм.

Главный минус лазерной технологии резки металла – очень низкий КПД самого лазерного луча (не более 15%). Кроме того, лазер не подходит для обработки алюминия, титана, и многих видов высоколегированных сталей. Они являются сильными отражателями. Мощности лазера может хватить для разрезания лишь самых тонких стальных листов, изготовленных из таких марок стали. Качество реза при «распускании» «нержавейки» будет довольно низким.

Плазменная резка

Способ разрезания металла при помощи высокотемпературной плазменной струи позволяет добиться более качественного результата, чем при использовании смеси газа и кислорода. Первые установки плазменной резки появились в середине двадцатого века. Они стоили «бешеных денег» и были очень громоздкими и тяжелыми. Поэтому таким оборудованием для резки металла обзаводились крупные промышленнопроизводственные компании. Современные станки плазморезки являются доступными по цене и отличаются высокой производительностью, автоматизацией настроек, небольшими габаритами и весом. Плазменный способ обработки металлов является самым востребованным на сегодняшний день. Большим спросом пользуются как специализированные установки для проведения резки, так и плазменные сварочные аппараты.

Плазменный способ обработки металлов является самым востребованным на сегодняшний день. Большим спросом пользуются как специализированные установки для проведения резки, так и плазменные сварочные аппараты.

Технология плазменной резки имеет целый ряд преимуществ – по сравнению с тем же газокислородным способом. Газовые баллоны, за «заправку» которых приходилось бы регулярно платить, не требуются. Специальные присадки для резки «проблемных» металлов покупать также не придется. Не нужно и обеспечивать повышенные меры пожарной безопасности. Для резки посредством плазмы необходимы только воздух и электрическая энергия, а из расходников – неплавящиеся электроды и сопла. Еще один плюс – возможность фигурной резки.

Суть плазморезки заключается в следующем: высокотемпературная электрическая дуга расплавляет металл, а образовавшийся расплав «выдувается» интенсивным потоком плазмы. Плазма представляет собой частично или полностью ионизированный газ, температура которого может составлять 15 000/20 000 градусов по Цельсию. Естественно, что производительность плазменной резки в несколько раз превышает производительность газокислородного метода, так как температура горящей смеси воздуха и газа не превышает 1 800 градусов.

Естественно, что производительность плазменной резки в несколько раз превышает производительность газокислородного метода, так как температура горящей смеси воздуха и газа не превышает 1 800 градусов.

Рабочий процесс плазменной резки, как и в случае с другими способами раскроя при высоких температурах, проводится с учетом толщины и характеристик теплопроводности металлов. Чем выше тепловая проводимость последних, тем с меньшейтолщиной заготовки сможет «справиться» плазменная струя. Вот некоторые виды черных и цветных металлов, раскраивать которые с помощью плазмы наиболее выгодно с экономической точки зрения:

1. Углеродистые и легированные стали со стенкой до 50 мм;

2. Все виды чугуна со стенкой до 90 мм;

3. Алюминий и его сплавы со стенкой до 120 мм;

4. Медь со стенкой до 80 мм.

При толщине металла свыше 120 мм целесообразнее использовать гидроабразивную или газокислородную резку.

Кромки разрезанного плазменной струей металла приобретают большую твердость. Дополнительная их обработка потребуетденежных вложений. Но это только в том случае, когда требуется довести кромки до идеального состояния. Более чем для 95% предприятий металлообработки достаточно того качества, которое «выдает» плазменная резка. Если сравнивать с газокислородной резкой, то при плазменном способе металлопотери значительно меньше, линия отреза – ровная, полностьюотсутствует окалина, кромки не перекаливаются и не деформируются.

Дополнительная их обработка потребуетденежных вложений. Но это только в том случае, когда требуется довести кромки до идеального состояния. Более чем для 95% предприятий металлообработки достаточно того качества, которое «выдает» плазменная резка. Если сравнивать с газокислородной резкой, то при плазменном способе металлопотери значительно меньше, линия отреза – ровная, полностьюотсутствует окалина, кромки не перекаливаются и не деформируются.

Гидроабразивная резка

Это самый прогрессивный метод на сегодняшний день, позволяющий проводить высококачественную резку металла толщиной до 300 мм. Основной конструктивный элемент установок гидроабразивной резки – это насос сверхвысокого давления. Сейчас уже существуют экспериментальные модели агрегатов с рабочим водяным давлением 6 000 бар. Это просто фантастическая цифра. Когда вода проходит через рубиновое, алмазное или сапфировое сопло, имеющее диаметр всего 0,1 мм, то она набирает скорость, которая в три раза превышает скорость звука! Эта тончайшая направленная струя раскраивает практически все известные виды металлов и их сплавы.

Производительность гидроабразивной резки впечатляет. К примеру «распускание» листа «нержавейки» со стенкой 100 мм производится со скоростью 22 мм в минуту. А нержавеющая сталь со стенкой 1 мм разрезается в десятки раз быстрее – 2 700 мм в минуту. Гидроабразивным методом, как и лазерным, раскраивают не только металлы, то и другие материалы. Приработе с более «податливым» сырьем скорость резки посредством гидроабразивной струи может быть еще больше. В случаесо стеклом средней толщины она составит примерно 11 000 мм в минуту. Прочные композиты режутся немного медленнее.

Как правило, разрезание материалов с мягкой структурой осуществляют струей чистой воды. Абразивы (чаще всего это гранатовый песок) подмешивают для работы с металлами и другими твердыми материалами. Однозначно сказать, что гидроабразивная технология «лучше всех», нельзя. Каждый метод имеет свои преимущества и недостатки. Например, для разрезания заготовок толщиной до 6 мм лучше подходит лазер – в плане экономичности. А вот для качественного разрезания металлов толщиной более 6 мм лучше всего использовать гидроабразивные или плазменные установки.

А вот для качественного разрезания металлов толщиной более 6 мм лучше всего использовать гидроабразивные или плазменные установки.

Конечно же, холодная гидроабразивная струя позволяет получать кромки высочайшего качества. Любая деформация, образование окалины, окислов и т.п. полностью исключаются. Идеально ровные кромки не требуют проведения никакой дополнительной обработки.

Некоторые материалы проблематично разрезать плазмой по причине их низкой электропроводности. Лазер не «режет» заготовки, которые отражают луч. В этом отношении гидроабразивный способ является универсальным.

Метод разрезания металла водно-абразивной струей обеспечивает наименьшие металлопотери. При работе с заготовками, имеющими стенку 50 мм, ширина реза при использовании газокислородного способа составит 20 мм, а гидроабразивная технология «переводит» всего 2 мм ширины. Экономия на 1 метр реза – 15 кг сырья.

Что касается минусов гидроабразивной резки, то их два: высокая стоимость процесса и быстрый износ определенных узлов и деталей самого оборудования. Из-за работы под высоким давлением гидроабразивные установки требует регулярного проведения обслуживания и ремонта.

Из-за работы под высоким давлением гидроабразивные установки требует регулярного проведения обслуживания и ремонта.

лучшее оборудование для ручной резки

| Предлагаемые нами к продаже ручные системы для плазменной резки металла компании Hypertherm одни из лучших на мировом рынке. Высочайшая производительность достигаемая высокой скоростью, точность движения оснастки позволяет получить превосходное качество резки. Как следствие — минимальная вторичная обработка или полное ее отсутствие. На увеличение скорости резки в целом влияет отсутствие предварительного нагрева. Все эти качества ручной системы резки металлических изделий увеличивают производительность труда, минимизирует выход бракованных изделий, что в целом влияет на общую рентабельность производственного процесса. |

Простота использования заключатся в хорошей видимости самой дуги и оперативно-легкого управления движением каретки с соплом системы Powemax. Понятное с первого раза оборудование, его доступность в управлении процессом резки металла позволяет любому оператору быстро научиться работать с системами Powemax.

Понятное с первого раза оборудование, его доступность в управлении процессом резки металла позволяет любому оператору быстро научиться работать с системами Powemax.

Универсальность систем ручной резки металлов Hypertherm, предлагаемых Технологическим центром ТЕНА позволяет применять их в самых различных категориях производств. Несомненно эти системы находят свое применение в небольших мастерских, учебных центрах. Особенно ценным приобретением системы ручной плазменной резки становятся при проведении работ в полевых условиях – когда необходимо раскроить металл для дальнейшего монтажа конструкций быстровозводимых зданий, мостовых сооружений или проведения работ на гидротехнических объектах. Универсальность оборудования Powemax особенно подчеркивается его способностью резать и обрабатывать самые различные конструкции из нержавеющей стали, низкоуглеродистых листовых материалов, а также из алюминия и его сплавов. Применение такого простого и легкого в управлении оборудования на производственной площадке любого предприятия самого различного назначения как в условиях стационарного большого производства так и при работах во временных цехах в полевых условиях делает его поистине незаменимым и крайне экономичным решением.

Низкие эксплуатационные затраты и высокая производительность в сочетании с длительными сроками службы расходных деталей сводят к минимуму эксплуатационные затраты.

Совершенная конструкция обеспечивают оборудованию самую высокую надежность в отрасли.

Уверенность в качестве своего оборудования и специализация компании Hypertherm на плазменных системах в сочетании с доказанной производительностью и надежностью доказывают несомненное лидерство на рынке плазменных универсальных систем резки металлов.

Мы уверенны в том, что Вы приобретаете наилучшее оборудование.

Технические условия системы Hypertherm.

Чтобы выбрать систему Powermax, которая будет наилучшим образом соответствовать вашим долгосрочным потребностям, рассмотрите перечисленные ниже вопросы.

| Толщина ручной резки | Значение | Powermax30 | Powermax45 | Powermax65 | Powermax85 | Powermax105 |

| Рекомендуемая | 6 мм | 12 мм | 20 мм | 25 мм | 32 мм | |

| 10 мм | 20 мм | 25 мм | 32 мм | 38 мм | ||

| Отрезная резка | 12 мм | 25 мм | 32 мм | 38 мм | 50 мм | |

| Толщина механизированного прожига (Максимальная) | Не применимо | 12 мм | 16 мм | 20 мм | 22 мм | |

| Производительность строжки | Съем металла в час | Не применимо | 2,8 кг | 4,8 кг | 8,8 кг | 9,8 кг |

| глубина х ширина | Не применимо | 3,3 мм х 5,5 мм | 3,5 мм х 6,6 мм | 5,8 мм х 7,1 мм | 6,4 мм х 7,4 мм | |

| Выходной ток | 15-30 А | 20-45 А | 20-65 А | 25-85 А | 30-105 А | |

| Входное напряжение | СЕ 120-230 В, 1-ф. 50/60 Гц 50/60 Гц |

СЕ 400 В, 3-ф„ 50-60 Гц | СЕ 400 В, 3-ф.,50-60 Гц | СЕ 400 В, 3-ф., 50-60 Гц | СЕ 400 В, 3-ф., 50/60 Гц | |

| Номинальное выходное напряжение | 83 В пост, тока | 132 В пост, тока | 139 В пост, тока | 143 В пост, тока | 160 В пост, тока | |

| Входной ток | СЕ 120-230 В, 1-ф.: 26-13,5 А | СЕ380/400 В, 3-ф„ 10,5/10 А | СЕ380/400 В, 3-ф„ 15,5/15 А | СЕ380/400 В, 3-ф„ 20,5/19,5 А | СЕ400 В, 3-ф„ 28 А | |

| Рабочий цикл при полной выходной мощности | СЕ 50 %, 230 В 35% 120 В | СЕ 50 % при 45 А, 380/400 В, 3-ф. 60 % при 41 А, 380/400 В, 3-ф. 100% при 32 А 380/400 В, 3-ф | СЕ 50% при 65 А, 380/400 В, 3-ф. 100% при 45 А, 380.400 В, 3ф 100% при 45 А, 380.400 В, 3ф |

СЕ 60% при 85 А 380/400 В, 3-ф. 100 % при 66 А,380/400 В, 3-ф. | СЕ 80% при 105 А 400 В, 3-ф., 100 % при 94 А 400 В 3ф | |

| Размеры с ручками глубина х ширина х высота | 356 х 168 х 305 мм | 426 х 172 х 348 мм | 500х234х455 | 500х234х455 | 592х274х508 | |

| Масса с резаком | СЕ 10 кг | СЕ 16 кг | СЕ 26 кг | СЕ 28 кг | СЕ 41 кг | |

| Источник газа | Воздух или N | Воздух или N | Воздух или N | Воздух или N | Воздух или N |

Номинальная толщина прожига для ручной резки или при использовании автоматической системы регулировки высоты резака.

2 В зависимости от скорости перемещения резака по заготовке, угла установки резака и расстояния от него до заголовки.

3 Номинальные значения параметров рабочего цикла для оборудования устанавливаются для температуры 40 °С в соответствии с международными стандартами и определяются при реальных уровн: дугового напряжения резки.

Соответствующие параметры для оборудования фирм-конкурентов зачастую устанавливаются при комнатной температуре 20 °С и теоретических значениях выходного напряжения, а потому могут быть значительно завышены.

| Доступные технологии и функции | ||||||||

| Возможность контактной резки | Режим строжки | Контроллер вспомогательной дуги | Контактное зажигание дуги | Конструкция FastConnect | Стандартный интерфейс станка | Расширенный интерфейс для автоматизации | Рунной резак 90° 5 | |

| Powermax3C | * | * | * | |||||

| Powermax4f | * | * | * | * | * | * | ||

| Powermax6J | * | * | * | * | * | * | * | |

| Powermax8{ | * | * | * | * | * | * | * | |

| Powermaxl С | * | * | * | * | * | * | * | |

продолжение талицы

| Ручной резак 75° | Ручной резак 15° | Полноразмерный механизированный резак | Механизированный мини-резак | Роботизированные резаки | С-образный зажим | Кольцевая клемма | Дистанционный подвесной выключатель | Ремень для переноски | Колеса | ||

| Powermax3C | * | * | |||||||||

| Powermax4f | * | * | * | * | |||||||

| Powermax6J | * | * | * | * | * | * | * | * | * | ||

| Powermax8{ | * | * | * | * | * | * | * | * | * | ||

| Powermaxl С | * | * | * | * | * | * | * | * |

Плазменная резка металла.

Плазменная резка металла и оборудование плазменной резки.

Плазменная резка — вид металлообработки, который использует плазменную струю в качестве режущего инструмента. При нажатии на кнопку включения дуги на ручке кабель-шлангового пакета в источнике питания осциллятор выдает искру, которая под воздействием нескольких атмосфер сжатого воздуха зажигает электрическую дугу между соплом и металлом. Дуга превращает воздух, который подается при помощи компрессора под большим давлением, в струю плазмы. Температура плазмы на выходе достигает 30000 градусов и благодаря этому плазменная резка может использоваться при разделке любых металлов и сплавов. Плазменная резка на сегодняшний день самый эффективный способ резки металла толщиной до 100мм.

Плазменная резка представлена различным оборудованием, приспособленным как для ручной, так и для автоматической резки. Существуют различные портальные машины, переносные, шарнирные, электроприводные или механические и с любыми из них можно использовать аппарат в качестве источника питания, и как полноценный аппарат плазменной резки. Плазменная резка успешно конкурирует с лазерной или кислородной резкой. Каждый и перечисленных способов имеет свои преимущества и недостатки, но именно у плазменной резки преимущества неоспоримы, а недостатки незначительны.

Существуют различные портальные машины, переносные, шарнирные, электроприводные или механические и с любыми из них можно использовать аппарат в качестве источника питания, и как полноценный аппарат плазменной резки. Плазменная резка успешно конкурирует с лазерной или кислородной резкой. Каждый и перечисленных способов имеет свои преимущества и недостатки, но именно у плазменной резки преимущества неоспоримы, а недостатки незначительны.

Плазменная резка на аппаратах марки VANITA позволяет:

- Резать любой металл или сплав толщиной до 100мм

- Производить работу в полевых условиях и труднодоступных местах

- Производить работу при высокой влажности и низких температурах воздуха

- Края реза не требуют дополнительной обработки, рез чистый

- Продолжительность включения 100%, что позволяет экономить рабочее время и существенно увеличивает производительность

- Работа не требует специальных навыков или квалификации резчика

- Расходные материалы российского производства

- Экономный расход электроэнергии

- Использование воздуха вместо газа значительно экономит затраты

- Высокая скорость резки

Плазменная резка металла, а именно производство оборудования для воздушно-плазменной резки, является основной деятельностью компании.

Диски для болгарки: как их правильно выбирать?

Какие диски для болгарки лучше?

Они делятся на диски по чёрному металлу, нержавеющей стали и алюминию. Если нужен аккуратный и тонкий разрез, лучше взять диск толщиной 1 мм. Им нельзя резать слишком толстый металл, поскольку диск может лопнуть. Стандартная толщина диска для резки металла — 1,6 мм.7 мая 2018 г.

Какие диски для болгарки есть?

Какие бывают виды дисков для болгарки?

- Алмазные диски применяются для резки керамической плитки, красного кирпича, камня, керамогранита и бетона.

- Диск-рубанок. …

- Универсальный отрезной диск по дереву и пластику. …

- Алмазные чашки для болкгарки – незаменимый инструмент для шлифовки бетона, кирпича, мрамора, гранита и любого другого природного камня.

Какой толщины отрезные круги лучше?

На этикетке круга указан внешний диаметр и внутренний (посадочный) диаметр, который зачастую равен 22,2 миллиметра. Внешний диаметр должен быть подобран в соответствии с классом болгарки, например: 115, 125, 150, 180 или 230 мм. … Стандартная толщина 2,3 — 2,5 миллиметра при диаметре 125 миллиметров.

Внешний диаметр должен быть подобран в соответствии с классом болгарки, например: 115, 125, 150, 180 или 230 мм. … Стандартная толщина 2,3 — 2,5 миллиметра при диаметре 125 миллиметров.

Какой толщины металл можно резать болгаркой?

Выбор диска

Толщина разреза и его глубина зависит именно от диаметра диска. Для резки металла необходимо приобрести отрезной диск с толщиной о 1 до 1,2 мм, для профессиональных до 2,5 мм.

Какие есть болгарки?

Рейтинг болгарок. ТОП-10 лучших моделей 2018 года

- Makita GA5030. Машинка мощностью 720Вт, представленная японским брендом Макита, возглавила рейтинг. …

- Hyundai G 850-125. …

- Metabo WEV 17-125 (600516000) …

- AEG WS 13-125 XE.

- Einhell TE-AG 125/750. …

- Makita GA9020. …

- Metabo WEV 10-125 Quick (600388000)

- Hyundai G800-125.

Можно ли диском по бетону резать дерево?

Часто задают вопрос: «Можно ли болгаркой пилить дерево диском по металлу?». Конечно можно, но не рекомендуется. Древесина попросту начнет дымиться, появиться неприятный запах. Лучше использовать для этого специально отведенные диски.

Какие размеры болгарок бывают?

На данный момент производители расходных материалов для углошлифовальных машин поставляют на рынок круги, диаметр которых колеблется от 115 мм до 230 мм. Если точнее, то владельцам инструмента предлагаются насадки с диаметром 115 мм, 125 мм, 150 мм, 180 мм и, конечно, 230 мм.

Какой круг выбрать для резки плитки?

Для резки глазированного кафеля отлично подойдут ультратонкие круги со сплошной кромкой, которые не оставляют сколов на глазури. Тонкую и хрупкую керамическую плитку лучше всего обрабатывать алмазными дисками, толщина которых не превышает 1,5 мм.

Как вытащить диск из болгарки?

Для того чтобы открутить диск с болгарки, первоначально нужно демонтировать фланец. Специально для таких целей, производители комплектуют болгарки специальным рожковым ключом. Он имеет специфическую форму. Штырьки, расположенные на рожках этого ключа вставляются в специально предусмотренные отверстия на фланце.

Специально для таких целей, производители комплектуют болгарки специальным рожковым ключом. Он имеет специфическую форму. Штырьки, расположенные на рожках этого ключа вставляются в специально предусмотренные отверстия на фланце.

Можно ли на болгарку поставить диск меньшего диаметра?

Всегда подбирайте диск под размер вашей болгарки. Диск меньшего диаметра в УШМ ставить можно. А вот снимать кожух и ставить диск большего диаметра — крайне опасно!

Можно ли резать металл диском по камню?

Резать-то можно, но вот эффекта не будет практически никакого. Диск по камню, при работе с металлом, быстро затупится искривится и сломается, поскольку не предназначен для таких нагрузок и работе с таким твёрдым материалом.2 мая 2019 г.

Каким диском резать металл?

Абразивные отрезные диски

Отрезные диски из абразива — наиболее доступная и распространенная оснастка для инструмента. Болгаркой обычно режут металлы, поэтому чаще всего встречаются абразивные отрезные диски по металлу. Их толщина — от 1 до 3 мм. Чем тоньше диск, тем больше его биение и возможность перекоса.

Их толщина — от 1 до 3 мм. Чем тоньше диск, тем больше его биение и возможность перекоса.

Как выбрать болгарку для резки металла?

Как правильно выбрать болгарку для резки металла

При выборе инструмента во внимание берут мощность и диаметр режущего круга. Для работы с металлическими заготовками рекомендуем выбрать модель под диски 125 мм мощностью 800–1000 Вт со шпинделем, развивающим скорость в 10 000 об/мин.

Как разрезать металл в полевых условиях?

Чем можно разрезать металл?

- Обычно металл пилят обычной ножовкой. …

- Тонкий листовой металл можно резать и специальными ножницами по металлу. …

- Современный и эффективный способ – сабельные пилы – профессиональный инструмет металлическое полотно которого закреплено в крепком корпусе.

Обзор инструмента.

Как выбрать болгарку, на что обращать внимание, важные моменты.

Как выбрать болгарку, на что обращать внимание, важные моменты.Болгарка (УШМ) вещь практически незаменимая в домашнем хозяйстве, на любом производстве. С ее помощью вы сможете отрезать металл, плитку, пластик, также шлифовать камень, дерево сталь, полировать мрамор, гранит, очистить ржавчину. Инструмент достаточно универсальный. С чего же начать, на что обратить внимание при покупке?

Все болгарки обладают рядом характеристик. Такие как мощность, диаметр диска, регулировка оборотов. Болгарка может быть профессиональной, так и бытового класса.

Отрезные диски по металлу разного диаметра

Мощность. Средняя мощность для небольшой болгарки примерно 700Вт (плюс минус). Есть модели 500Вт, есть 1500Вт. Небольшой считается УШМ с диаметром диска 115-125мм. 700 Вт модели вполне достаточно для резки металла, пластика, других строительных материалов. Если же речь пойдет о шлифовке, то желательно иметь болгарку помощнее, скажем 850 Вт и выше. Т.к. при шлифовании, в отличие от резки, задействуется вся плоскость диска, трение намного сильнее и двигателю достаточно непросто справляться с такой задачей. Маломощный будет останавливаться и сильно греться, что негативно сказывается на сроке службы инструмента. Мощные болгарки нужны при очень продолжительных и интенсивных нагрузках. Если же вы собираетесь использовать болгарку только для резки металла, то вполне можно остановиться на выборе 600-700Вт.

Маломощный будет останавливаться и сильно греться, что негативно сказывается на сроке службы инструмента. Мощные болгарки нужны при очень продолжительных и интенсивных нагрузках. Если же вы собираетесь использовать болгарку только для резки металла, то вполне можно остановиться на выборе 600-700Вт.

Средняя болгарка (диаметр диска 150-180мм) имеет мощность 1200-1500Вт. Такая без проблем подходит как для резки металла, так и для шлифовки бетона, кирпича, дерева, мощности хватит «заглаза».

Большая имеет мощность 1800-2200 Вт. Максимальный диаметр диска 230мм.

Чем болгарка больше, тем большего диаметра конструкцию можно отрезать. Это конечно плюс. Но и работать такой намного тяжелее. Допустим при резке небольшой трубки или уголка намного предпочтительнее маленькая болгарка, сэкономите силы и время.

Если есть необходимость в полировке, например, гранита, мрамора, металла, вам понадобится болгарка с функцией регулировки оборотов. Регулировкой оснащают только маленькие болгарки, так как работать большой будет достаточно сложно, неудобно, да и большая мощность вовсе не нужна для этого.

Плавный пуск. Некоторые болгарки оснащают такой системой, как правило, большие и мощные. Обороты набираются постепенно. Это необходимо для того, чтобы при пуске двигателя болгарка не выскакивала из рук. Иногда оснащают и маленькие, но особого смысла в этом нет, это только делает цену выше. Эта система окажется полезной, если вы подключаете болгарку к бензиновому генератору и его мощность такая же, как у УШМ, нет запаса (генератор на 1000Вт, и болгарка на 1000Вт). Обычная же болгарка, как и любой другой электродвигатель, в первые секунды пуска потребляет заметно больше электричества, чем номинальная мощность (примерно в 2 раза), поэтому генератор отключается. Если болгарка оснащена такой системой, выставляете обороты на минимум, потом медленно прибавляете, не будет резкого скачка потребления мощности и можно будет работать.

Антивибрационная система. Очень удобно и приятно работать УШМ с такой функцией, особенно при длительной работе. Так скажем, очень мягко режет, руки устают намного меньше, вибрация от болгарки не предается в руки.

Разница между профессиональным инструментом и бытовым заключается в продолжительности непрерывной работы. У бытового есть ограничения по времени, можно работать минут 15-20, затем надо сделать перерыв, чтобы двигатель остыл. Нельзя его перенагружать. Для бытовых нужд как правило, этого вполне хватает. За такой отрезок времени можно много что сделать. Для производства или интенсивного использования это конечно неприемлемо, поэтому подойдет только профессиональный инструмент. У такого уже нет ограничений по времени беспрерывной работы, можно нагружать двигатель с утра до вечера. Цена на такой естественно выше, ориентировочно в 1,5-2 раза, иногда и больше.

Это основные характеристики. Стоит обратить внимание и на удобство, как болгарка будет сидеть в руке, удобно ли расположена кнопка пуск, толщина порой играет важную роль, когда приходится пилить одной рукой. Есть некоторые модели с тонким корпусом. Бывают модели с аккумулятором, такая хороша при работе в полевых условиях, там, где нет источника электричества.

Среди бытового класса, неплохо зарекомендовали себя «Skil», «Black and Decker». Из профессиональных «Makita», «Bosch», «Hitachi». Это наиболее известные марки среди производителей электроинструмента.

Какую болгарку купить, каждый решает сам, от самой дешевой типа «Stern», судя по отзывам, очень посредственного качества, или «Hilti» — считается лучшим инструментом в мире, главное чтобы она подходила для ваших нужд, будь то просто резка металла, а может полировка или шлифовка. Проблем с покупкой не должно возникнуть, можно купить в магазинах, при отсутствии нужной модели, без проблем заказать через интернет.

Как сделать ямы для под столбы, каким инструментом.

Три альтернативы плазменной резке

Хотя плазменная резка — один из лучших способов раскроя металла, но далеко не единственный. Три других популярных варианта: гидроабразивная, лазерная и газовая резка — также активно используются в металлообработке и имеют свои преимущества.Гидроабразивная резка металла

Эффективная, скоростная резка металла стала возможна, когда был изобретён способ добавления в высокоскоростную струю воды абразивного порошка. Современна гидроабразивная резка предусматривает использование сильного потока твёрдых частиц, которые удаляются и скользят по поверхности реза и наличие внутреннего напряжения, которое возникает в материале из-за отражения водяной струи. Последняя здесь – только дополнительный фактор. Это не просто резка водой, так как основную роль играют абразивы, то есть порошки металлов, карбиды и прочее.

Современна гидроабразивная резка предусматривает использование сильного потока твёрдых частиц, которые удаляются и скользят по поверхности реза и наличие внутреннего напряжения, которое возникает в материале из-за отражения водяной струи. Последняя здесь – только дополнительный фактор. Это не просто резка водой, так как основную роль играют абразивы, то есть порошки металлов, карбиды и прочее.

Используется гидроабразивная резка металла там, где невозможно осуществить обработку лазерным методом. В первую очередь она востребована в таких сферах:

- судостроение;

- текстильная промышленность;

- машиностроение;

- строительство;

- другие производственные отрасли.

Для резки применяется специальный гидроабразивный станок, состоящий из бункера с дозатором. Благодаря транспортирующему газу подаётся абразив, а с помощью трубки – вода. Также станок гидроабразивной резки имеет камеру для смешения и специальное профилированное сопло обеспечивает скоростную подачу.

Преимущества технологии:

- универсальность, то есть возможна гидрорезка металла, мрамора, плитки и других материалов;

- чистота технологического процесса ввиду отсутствия пыли и вредных испарений;

- отсутствие термического воздействия на материал;

- способность обработать листы толщиной до 230 мм;

- результат отличается высокой точностью;

- качество поверхности реза также выше, чем в случае с другими видами резки.

Среди недостатков можно назвать дороговизну абразива, относительно невысокую скорость реза для тонких стальных листов, а также ограничение в наличии комплектующих. Например, есть высокая потребность в режущих головках. Хотя гидроабразивная резка достаточно дорогая, она более выгодна, так как, в отличие от плазменной, не приводит к деформациям поверхности и не требует последующей обработки мест разреза. Также она более экологична и предлагает много возможностей в резке криволинейных изделий из разного материала.

Возможности гидроабразивной резки металла продемонстрированы в следующем видеоролике:

Лазерная резка металла

В настоящее время в металлообработке активно применяется лазерная резка металла, позволяющая получить детали и элементы с наиболее сложными контурами. Принцип резки лазером основан на разогревании, плавлении и испарении металла в местах резов под воздействием сконцентрированного лазерного луча.

Технология лазерной резки обладает рядом преимуществ сравнительно с традиционными методами обработки металла:

- высокая скорость порезки — детали из цветного и черного металла производятся в разы быстрее;

- экономия материала — достаточно небольших припусков при разметке, минимальные отходы;

- возможность вырезать деталь любой формы;

- высокая точность раскроя — лазерная головка позиционируется с точностью ± 0,01мм;

- ровные, гладкие срезы не нуждаются в дополнительной обработке;

- возможность работать с хрупкими материалами из-за отсутствия механического контакта;

- эффективная резка твердых сплавов;

- отсутствие расходов на создание шаблонов, штампов, пресс-форм — подготовка макетов осуществляется при помощи программного обеспечения для ПК;

- низкая себестоимость обработки штучных деталей.

Применение станков лазерной резки целесообразно при изготовлении малых партий разнородных изделий из таких металлов, как латунь (толщина 0,2 — 12 мм), медь (0,2 — 15 мм), сталь (0,2 — 20 мм), сплавы алюминия (0,2 — 20 мм), нержавеющая сталь (0,2 — 50 мм).

Для обработки различных материалов на установках лазерной резки используются специальные типы лазеров, предварительно задается требуемый набор параметров для обработки каждой конкретной детали. Мощность излучения регулируют, исходя из толщины металла.

Лазерная резка подходит преимущественно для раскроя листовых материалов. Недостатком данного способа является ограничение по толщине прожигаемого металла. В отличие от лазерной, посредством плазменной резки можно обработать материал значительно большей толщины — до 20 см. Данная технология основана на использовании воздушно-плазменной дуги постоянного электрического напряжения прямого действия. Срез получается за счет выдувания разогретого до жидкого состояния металла из полости, подверженной обработке.

Газовая резка металла

Технология газовой резки состоит в применении двух газов для раскраивания металлов. Первоначально через сопло проходит газ-подогреватель (пропан, ацетилен), при помощи которого разогревается обрабатываемый материал. При достижении температуры в 1000-1200⁰С подается кислород, который, воспламеняясь от раскаленного металла, осуществляет резку.

Газовая резка металла подходит для материалов, которые горят при меньшей температуре, нежели плавятся. Способ применим для обработки низко-, среднелегированной стали, однако неприемлем для резки высоколегированной стали, цветных металлов.

Газовая резка привлекательна в силу низкой стоимости обработки, позволяет выполнять прямые и угловые резы изделий толщиной свыше 30 мм. По точности резки газовая технология уступает лазерной и плазменной, возможно появление окалин на подверженном обработке материале.

Резка металла при помощи газа изначально была ориентирована на ручное применение, однако ныне успешно выполняется при помощи оборудования для газовой резки с ЧПУ.

Автогенная резка металла популярна благодаря простоте, мобильности, минимальным затратам, возможности применения в полевых условиях. Простейший агрегат для автогенной резки состоит из газового баллона и горелки-резака с подведенным к нему кислородом, смесителя, регулятора давления.

При небольшой толщине металла (до 25 мм) неоспоримым преимуществом плазменной резки по сравнению с газовой является большая как минимум в 2 раза скорость работы (чем материал тоньше, тем это число больше). Оборудование для плазменной резки способно прожечь металл за несколько секунд, при использовании машины газовой резки на этот процесс может уйти порядка минуты.

Из-за высокой скорости плазменной резки металла нагрев и, следовательно, деформация материала минимальны, срезы более ровные. Плазменная технология более универсальна, поскольку применима для большинства типов металлов. Преимущество на стороне газовой резки, когда толщина обрабатываемого металла превышает 50 мм, в таком случае она является наиболее эффективной.

Рекомендации по резке металлических панелей на месте

Ключи к пониманию этой общепринятой практики строительства — от методов резки в поле и соответствующих инструментов до советов по сохранению внешнего вида и долговечности металлических крыш и стеновых панелей.

Резка металлических панелей в полевых условиях, особенно в оконных проемах, является приемлемой альтернативой резке на производственном предприятии. Фактически, большинство производителей металлических панелей разрешают (и ожидают) монтажников для резки металлических кровельных и стеновых панелей на месте, но для того, чтобы панели были защищены от повреждений и обеспечивали долговечность, которой славятся металлические панели, существуют определенные правила, которые можно и нельзя делать в отношении рекомендуемых методов резки, инструментов и даже места, где выполняется резка.

Обзор металлических панелей для резки в полевых условиях для сохранения долговечности

Методы, инструменты и даже место резки могут повлиять на характеристики и внешний вид металлических панелей, разрезаемых на месте, поэтому важно следовать определенным протоколам и рекомендациям. Передовой опыт включает:

Передовой опыт включает:

- Методы: При резке металлических панелей на месте или в полевых условиях защита кромок обрезки имеет решающее значение для сохранения целостности панелей.Имитация того, как выполняется резка на производственном предприятии, даст наилучшие результаты и обеспечит дорожную карту качества, к которому вы должны стремиться.

Первое, что следует отметить, это то, что металлические кровельные и стеновые панели обычно изготавливаются из стального рулона с покрытием Galvalume ® из-за его долговечности и защитных свойств. На производственных предприятиях используются инструменты и методы для резки рулонного металла с покрытием, что помогает защитить обрезанный край от износа (например, ржавчины и коррозии).Кроме того, во время изготовления покрытый металл разрезают по длине либо путем резки в плоском состоянии перед входом в валкообразователь, либо с использованием профильного сдвига при выходе панелей из валкообразователя. Эти методы служат для «протирания» покрытия Galvalume по срезанной кромке металлических панелей, обеспечивая превосходную защиту от коррозии.

Эти методы служат для «протирания» покрытия Galvalume по срезанной кромке металлических панелей, обеспечивая превосходную защиту от коррозии.

Если после доставки панелей на место требуется резка в полевых условиях, важно аналогичным образом защитить кромку стали от коррозии, следуя рекомендованным стратегиям и протоколам. - Место: Лучше разрезать металлическую панель на земле, а не на крыше или над другими металлическими панелями. Почему? Каждый раз, когда металл разрезается, образуются мелкие частицы стального мусора (называемые стружкой), которые выпадают из зоны разреза. Если эти частицы упадут на крышу, может возникнуть стойкое окрашивание. Кроме того, если значительное скопление происходит в одном месте, оно может полностью проржаветь через металлическую панель крыши, что вызовет долгосрочные проблемы. В таком случае в идеале вы должны разрезать панели таким образом, чтобы стружка могла быть захвачена и должным образом утилизирована.

- Инструменты: Когда требуется резка в полевых условиях, металлическую крышу или стеновые панели следует разрезать с помощью инструмента, предотвращающего ржавление кромок, например ножниц, ножниц или ножниц.

И наоборот, никогда не следует использовать пилы, абразивные полотна, шлифовальные машины или резаки, поскольку они могут оставлять неровные или неровные края, которые больше не покрыты или отделаны, что вызывает ржавчину и коррозию. Кроме того, поскольку лезвие специальной пилы или другое абразивное лезвие будет подбрасывать значительное количество стружки в воздух и вниз на любые панели ниже (см. Рекомендации по месту резки выше), стружка, которая будет горячей, попадет в покрытие панели, вызывая ржавчину.

И наоборот, никогда не следует использовать пилы, абразивные полотна, шлифовальные машины или резаки, поскольку они могут оставлять неровные или неровные края, которые больше не покрыты или отделаны, что вызывает ржавчину и коррозию. Кроме того, поскольку лезвие специальной пилы или другое абразивное лезвие будет подбрасывать значительное количество стружки в воздух и вниз на любые панели ниже (см. Рекомендации по месту резки выше), стружка, которая будет горячей, попадет в покрытие панели, вызывая ржавчину.

Общие инструменты для резки металлических панелей на стройплощадке

Старая поговорка о том, что вы получаете только то, что вкладываете, применима к резке металлических панелей. Использование правильных инструментов (правильным способом) может обеспечить хорошие результаты, в то время как неправильные инструменты могут привести к множеству досадных и длительных проблем, таких как ржавчина и пятна ржавчины, аннулирование гарантии и снижение срока службы здания. Хороший выбор инструментов для резки металлических панелей в полевых условиях состоит в том, что они стирают покрытие Galvalume, являются прохладными и защищают края.Рекомендуемые инструменты включают следующее:

Хороший выбор инструментов для резки металлических панелей в полевых условиях состоит в том, что они стирают покрытие Galvalume, являются прохладными и защищают края.Рекомендуемые инструменты включают следующее:

- Авиационные ножницы — красные и зеленые. Эти инструменты часто используются для небольших надрезов на металлических панелях, например вокруг проходов труб. Среди преимуществ — то, что авиационные ножницы стирают покрытие Galvalume ® аналогично заводским ножницам. Ножницы авиационные имеют двойной шарнир, подпружинены и имеют предохранитель. Красные ножницы режут влево; зеленые ножницы режут вправо.

- Электрические ножницы полезны для получения чистых, точных и прямых резов.Этот инструмент обычно используется при выполнении более длинных разрезов по стали (например, для резки стеновой панели в углу или в дверном проеме). Электрические ножницы снимают с панели полоску металла толщиной ¼ дюйма в процессе резки.

В результате этого процесса обе стороны панели остаются гладкими и плоскими вдоль разреза. Электрические ножницы также протирают покрытие Galvalume ® по краям среза, чтобы обеспечить защиту.

В результате этого процесса обе стороны панели остаются гладкими и плоскими вдоль разреза. Электрические ножницы также протирают покрытие Galvalume ® по краям среза, чтобы обеспечить защиту. - Механические ножницы не вынимают металл из панели и оставляют слегка волнистый край.Механические ножницы — дополнительный инструмент, который можно установить на аккумуляторный ударный или шуруповерт, они являются хорошим вариантом для резки панелей со стоячим швом под углом на бедрах и впадинах. Как и другие инструменты, упомянутые выше, механический сдвиг удаляет покрытие Galvalume ® и защищает края.

- Высечные ножницы — отличный выбор, когда требуется разрезать гофры в металлических стеновых панелях для создания проемов для окон, дверей и других подобных элементов. Нередко можно увидеть в описании продуктов, что этот инструмент режет металл, «как масло».Обычно высечные ножи стоят несколько сотен долларов, но они того стоят, если вам нужно разрезать много гофрированных металлических панелей.

Вырубные ножницы имеют пуансон и матрицу, которые имеют тенденцию протирать Galvalume ® по кромке среза, когда он пробивает небольшие куски металлической панели в форме полумесяца. Одно предостережение — принять надлежащие меры предосторожности с этими металлическими частями, которые неизбежно выпадут из разреза. Они должны быть изолированы так, чтобы по ним никто не ходил, так как эти мелкие детали могут застрять в подошвах обуви и создать царапины на панелях крыши.

Вырубные ножницы имеют пуансон и матрицу, которые имеют тенденцию протирать Galvalume ® по кромке среза, когда он пробивает небольшие куски металлической панели в форме полумесяца. Одно предостережение — принять надлежащие меры предосторожности с этими металлическими частями, которые неизбежно выпадут из разреза. Они должны быть изолированы так, чтобы по ним никто не ходил, так как эти мелкие детали могут застрять в подошвах обуви и создать царапины на панелях крыши. - Skill Saws — это универсальные инструменты, которые позволяют выполнять резку поперек или параллельно гофрам, прямо или под углом. Выберите диск, который отлично режет. В противном случае покрытие Galvalume ® может расплавиться по кромке среза и стать неэффективным. Это лезвие для холодной резки оставит желаемый гладкий край. Кроме того, не используйте абразивные лезвия, которые будут выделять тепло и повредить покрытие (подробнее см. Ниже).

ОСТАНАВЛИВАТЬСЯ! Не используйте эти инструменты.

Не менее важно использовать правильные инструменты — это НЕ использовать неправильные инструменты. При резке металлических панелей на месте никогда не используйте следующие инструменты — резаки, сабельные пилы, ножовки и шлифовальные машины — так как они расплавят покрытие Galvalume ® , вызывая ржавчину по краям, как это происходит с абразивным лезвием.

В заключение, использование правильных инструментов и следование рекомендациям производителя металлических панелей при резке металла в полевых условиях поможет обеспечить защиту панелей от повреждений, в то время как использование неправильных инструментов может привести к образованию ржавчины, пятен ржавчины, коррозии и т.д. аннулирование гарантии.Чтобы узнать больше о передовых методах и рекомендациях по резке и установке металлических панелей на месте, обратитесь к местному представителю Star Building Systems.

Изучение различных методов резки металла

В производстве стали и во всем остальном мире металлообработки резка и разделение металлов является жизненно важным процессом. Существует множество способов резки металла, начиная с простых ручных инструментов, таких как ножовки, стамески или ножницы.

Существует множество способов резки металла, начиная с простых ручных инструментов, таких как ножовки, стамески или ножницы.

У нас есть эти продукты в наличии в компании Wasatch Steel, а также у нас есть все необходимое для многих крупных проектов по резке.Давайте рассмотрим несколько процессов машинной резки и то, как они работают с различными металлами.

Токарная обработкаТокарная обработка включает в себя приложение острого лезвия режущего инструмента к металлической поверхности, когда он быстро вращается. Таким образом удаляется верхний слой металла до заданного размера.

ШлифовальныйШлифование предполагает получение гладкой металлической поверхности и очень качественного металла. Шлифовальный станок имеет абразивный круг, который вращается, контактируя с металлом, истирая поверхность и помогая отделить ее.

Бурение Для сверления требуется сверло, прикладываемое непосредственно к металлу, а затем типичная комбинация силы и вращения, которую вы наблюдаете, когда в стену просверливали винт. Сверление позволяет при необходимости делать очень точные отверстия в металле.

Сверление позволяет при необходимости делать очень точные отверстия в металле.

Методы сварки или обжига включают в себя нагревание поверхности металла до температуры, при которой он размягчается, а затем ломается по четкой линии.

ПламяТакже можно использовать газовое пламя, температура которого достигает 3500 градусов Цельсия. Это нагревает металл до точки плавления, а затем направляет поток кислорода на пятно, заставляя металл гореть и плавиться вдоль линии.

ЛазерЛазерная резка относительно похожа — с использованием концентрированного луча света, который может быть уменьшен до одной точки при очень высокой температуре. Это позволяет вырезать из металла точные формы, а лазеры часто управляются компьютером, чтобы добиться максимальной точности.

Плазма Более поздней технологией является плазменная резка, при которой плазменный резак откачивает кислород или инертный газ из сопла, одновременно пропуская электрическую дугу через газ. Это создает плазму, достаточно горячую, чтобы расплавить металл, и при этом двигаться достаточно быстро, чтобы сдуть расплавленный металл.

Это создает плазму, достаточно горячую, чтобы расплавить металл, и при этом двигаться достаточно быстро, чтобы сдуть расплавленный металл.

Водные струи, или технология эрозии, имитируют воздействие воды на металл в естественной среде — только с гораздо большей скоростью.Этот метод не требует нагрева, поэтому его можно использовать для металлов, чувствительных к высокой температуре.

Хотите узнать больше о различных процессах резки или заинтересованы в других наших услугах по изготовлению стали на заказ? Профессионалы Wasatch Steel всегда готовы помочь.

Как лучше всего резать стальной лист

Существует множество способов резки листовой мягкой стали, некоторые из которых подходят для автоматизации, некоторые — нет. Некоторые подходят для более тонких тарелок, некоторые — для более толстых. Некоторые из них быстрые, некоторые медленные.Некоторые из них недорогие, некоторые дорогие. И некоторые из них точны, некоторые нет. В этой статье кратко рассматриваются четыре основных метода, используемых на станках для фигурной резки с ЧПУ, сравниваются сильные и слабые стороны каждого процесса, а затем дается несколько критериев, которые можно использовать для решения, какой процесс лучше всего подходит для вашего приложения.

В этой статье кратко рассматриваются четыре основных метода, используемых на станках для фигурной резки с ЧПУ, сравниваются сильные и слабые стороны каждого процесса, а затем дается несколько критериев, которые можно использовать для решения, какой процесс лучше всего подходит для вашего приложения.

Газокислородная резка

Газовая резка или газовая резка — это, безусловно, самый старый процесс резки, который можно использовать для мягкой стали. Обычно это рассматривается как простой процесс, а оборудование и расходные материалы относительно недорогие.Газокислородная горелка может прорезать очень толстую пластину, ограниченную в первую очередь количеством подаваемого кислорода. Нет ничего необычного в том, чтобы разрезать 36 или даже 48 дюймов стали с помощью газокислородной горелки. Однако, когда дело доходит до фигурной резки стального листа, подавляющее большинство работы выполняется на листе толщиной 12 дюймов и тоньше.

При правильной настройке газокислородная горелка обеспечивает гладкую квадратную поверхность среза. На нижнем крае немного шлака, а верхний край лишь слегка закруглен от пламени предварительного нагрева.Эта поверхность идеально подходит для многих применений без дополнительной обработки.

На нижнем крае немного шлака, а верхний край лишь слегка закруглен от пламени предварительного нагрева.Эта поверхность идеально подходит для многих применений без дополнительной обработки.

Газокислородная резка идеально подходит для листов толщиной более 1 дюйма, но с некоторыми трудностями может использоваться вплоть до листа толщиной около 1/4 дюйма. Это относительно медленный процесс, скорость которого составляет около 20 дюймов в минуту на 1-дюймовом материале. Еще одна замечательная особенность газокислородной резки заключается в том, что вы можете легко резать несколькими резаками одновременно, увеличивая производительность труда.

Плазменная резка

Плазменно-дуговая резка — отличный способ резки листового материала из мягкой стали, предлагающий гораздо более высокие скорости, чем газокислородная резка, но в некоторой степени приносящий в жертву качество кромки.Вот где хитрость плазмы. Качество кромки имеет золотую середину, которая, в зависимости от тока резки, обычно составляет от 1/4 дюйма до 1,5 дюйма. Общая прямоугольность кромки начинает ухудшаться, когда пластина становится действительно тонкой или очень толстой (за пределами диапазона, который я только что упомянул), даже если гладкость кромки и характеристики окалины все еще могут быть довольно хорошими.

Общая прямоугольность кромки начинает ухудшаться, когда пластина становится действительно тонкой или очень толстой (за пределами диапазона, который я только что упомянул), даже если гладкость кромки и характеристики окалины все еще могут быть довольно хорошими.

может быть дорогим по сравнению с газокислородной горелкой, поскольку для всей системы требуется источник питания, охладитель воды (в системах с током более 100 А), газовый регулятор, провода горелки, соединительные шланги и кабели, а также горелка. сам.Но увеличенная производительность плазмы по сравнению с кислородным топливом окупит стоимость системы в кратчайшие сроки.

Плазменную резку можно производить одновременно несколькими резаками, но из-за дополнительных затрат обычно это ограничивается двумя резаками. Однако некоторые заказчики выбирают до трех или четырех плазменных систем на одной машине, но обычно это производители высокого класса, которые вырезают большие объемы одних и тех же деталей для поддержки производственной линии.

Лазерная резка

Процесс лазерной резки подходит для резки низкоуглеродистой стали толщиной до 1.25 дюймов. Помимо барьера в 1 дюйм, все должно быть в порядке, чтобы он работал надежно, включая материал (сталь лазерного качества), чистоту газа, состояние сопла и качество луча.

Laser — это не очень быстрый процесс, потому что для низкоуглеродистой стали это, по сути, просто процесс обжига, в котором вместо предварительного нагрева пламени используется очень высокая температура сфокусированного лазерного луча. Следовательно, скорость ограничена скоростью химической реакции между железом и кислородом. Однако лазер — это очень точный процесс.Он создает очень узкую ширину пропила и, следовательно, может вырезать очень точные контуры и небольшие отверстия. Качество кромок обычно очень и очень хорошее, с очень маленькими зазубринами и линиями запаздывания, очень квадратными кромками и практически без окалины.

Еще одно преимущество лазерного процесса — надежность. Срок службы расходных деталей очень велик, а автоматизация станка очень хороша, поэтому многие операции лазерной резки можно выполнять «без света». Представьте, что вы кладете на стол стальную пластину размером 10 на 40 футов, нажимаете кнопку «Пуск», а затем отправляетесь домой на вечер.Когда вы вернетесь утром, у вас могут быть вырезаны сотни деталей, готовых к разгрузке.

Срок службы расходных деталей очень велик, а автоматизация станка очень хороша, поэтому многие операции лазерной резки можно выполнять «без света». Представьте, что вы кладете на стол стальную пластину размером 10 на 40 футов, нажимаете кнопку «Пуск», а затем отправляетесь домой на вечер.Когда вы вернетесь утром, у вас могут быть вырезаны сотни деталей, готовых к разгрузке.

Из-за сложности доставки луча CO2-лазеры не подходят для резки несколькими головками на одном станке. Однако при использовании волоконных лазеров возможна резка несколькими головками.

Гидроабразивная резка

Гидроабразивная резка также отлично справляется с резкой низкоуглеродистой стали, обеспечивая плавный и чрезвычайно точный рез. Точность гидроабразивной резки может превышать точность лазерной резки, поскольку может быть лучше гладкость кромок и отсутствует тепловая деформация.Кроме того, гидроабразивная резка не имеет ограничений по толщине, как лазерная и плазменная резка. Практический предел гидроабразивной резки составляет от 6 до 8 дюймов из-за продолжительности резки этой толщины и тенденции потока воды к отклонению.

Практический предел гидроабразивной резки составляет от 6 до 8 дюймов из-за продолжительности резки этой толщины и тенденции потока воды к отклонению.

Недостатком гидроабразивной резки является стоимость эксплуатации. Стоимость предварительного оборудования обычно немного выше, чем у плазмы из-за высокой стоимости усилителя накачки, но не так высока, как у лазера. Но стоимость часа работы гидроабразивной резки намного выше, в первую очередь из-за стоимости гранатового абразива, который входит в резку.

Гидроабразивная резка также подходит для резки с использованием нескольких головок, и это можно сделать даже с помощью одного насоса-усилителя. Но каждая дополнительная режущая головка требует дополнительного потока воды, для чего требуется либо насос большего размера, либо меньшее отверстие.

Критерии принятия решения

Так как же принять лучшее решение о том, какой процесс использовать?

1. Начните с толщины:

- Тоньше 0,080 дюйма используйте лазер.

- Тоньше 0.125 используйте плазму или лазер.

- Тоньше 0,250 используйте струю воды, плазму или лазер.

- Более 8 дюймов используют кислородное топливо.

- Более 2 дюймов использовать кислородно-топливную или водоструйную.

- Более 1,25 дюйма используют плазменную, кислородно-топливную или водоструйную очистку.

2. Учитывайте требования к точности и качеству кромки:

- Вы согласны с качеством кромки плазмы? Большинство изделий из листовой стали можно легко сварить с помощью плазменной резки.

- Можете ли вы принять зону теплового воздействия кислородного топлива, плазмы или лазера? В противном случае используйте гидроабразивную струю.

3. Подумайте, что важнее: производительность или стоимость?

- Если производительность важнее всего, держитесь подальше от гидроабразивной резки.

- Если наиболее важны низкие первоначальные вложения и низкие эксплуатационные расходы, обратите внимание на кислородное топливо.

Отбойники:

Допуск для вторичных операций

- Можете ли вы терпеть случайные окалины на дне плиты? В противном случае используйте гидроабразивную или лазерную резку.

- Требуются ли для вторичных операций отверстия идеально круглой формы? В таком случае используйте гидроабразивную или лазерную резку.

Несколько инструментов

Поддаются ли детали резке 2 резаками, 4 резаками или более? Тогда кислородное топливо будет обгонять плазму или лазер. Резка с использованием нескольких плазменных резаков возможна, но обойдется дорого, если учесть первоначальные вложения в все это оборудование. С помощью гидроабразивной резки несколько сопел для гидроабразивной резки могут работать с одним насосом-усилителем, если вы покупаете насос с достаточно высокой скоростью потока, чтобы поддерживать несколько головок. Лазерная резка традиционно ограничивалась одной режущей головкой, хотя волоконный лазер открывает возможность одновременной резки нескольких головок.

Гаечный ключ

Еще одно соображение, которое бросает вызов любому расчету, — это идея многопроцессной резки — использование двух из этих процессов резки на одной и той же детали. Наиболее логично совмещать процессы гидроабразивной и плазменной или гидроабразивной и кислородно-топливной. Благодаря новой технологии волоконного лазера теперь можно комбинировать лазер и плазму или лазер и кислородное топливо. Преимущество многопроцессорной резки заключается в возможности использовать более медленный и точный процесс для некоторых контуров, а затем переключаться на более быстрый и дешевый процесс для других контуров.В результате вы получаете детали с необходимой точностью, но с гораздо меньшими затратами, чем если бы вы использовали высокоточный процесс для резки всей детали.

Сводка

Перекрытие диапазона толщины и возможностей этих четырех процессов затрудняет выбор, какой из них использовать для какой-либо конкретной детали из низкоуглеродистой стали. Таким образом, производители или сервисные центры по производству стали, которым требуется возможность резать широкий спектр материалов, часто останавливаются на станках, оборудованных двумя или более процессами резки.Иногда единственный способ выяснить, какой процесс является оптимальным для конкретной части, — это попробовать несколько разных способов и посмотреть, какой из них работает лучше всего.

Таким образом, производители или сервисные центры по производству стали, которым требуется возможность резать широкий спектр материалов, часто останавливаются на станках, оборудованных двумя или более процессами резки.Иногда единственный способ выяснить, какой процесс является оптимальным для конкретной части, — это попробовать несколько разных способов и посмотреть, какой из них работает лучше всего.

5 способов вырезать листовой металл дома Phuket Jewelry

Резка листового металла — это фундаментальный навык , которым должны овладеть все мастера по металлу, прежде чем они перейдут на более сложные материалы и конструкции в своей работе. Это может показаться простым, но для того, чтобы научиться аккуратно и аккуратно резать листовой металл, может потребоваться практика, но это поможет вам понять основы, что бы вы ни делали.Вот 5 советов, как вырезать листовой металл в домашних условиях.

5 способов резки листового металла в домашних условиях

1. Как разрезать листовой металл вручную