Как и чем режут металл: способы, виды оборудования

Резка — одна из самых обычных операций по обработке металлических заготовок.

Но тут сразу возникает вопрос: как и чем режут металл?

Металл можно резать механическим или термическим путем.

Принято различать две основных группы способов резания:

- Механические — распилка, резка ножницами и т. д.

- Термические, базирующийся на использовании струи какого-либо вещества — газа, воды и т. д.

Механические способы

В основе классификации механических способов резания обычно лежит ответ на вопрос: чем резать металл?

Разрезание ножовкой и ножницами по металлу

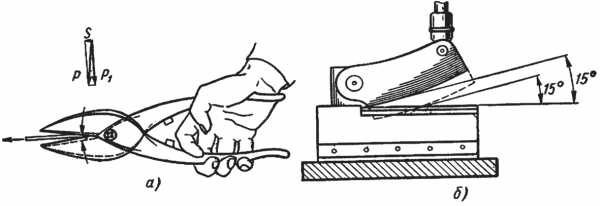

Разрезание ножницами: а) разрезание листа на полосы; б) разрезание листаножницами.

Вырезание круглой формы: в) неправильно; г) правильно

В домашних условиях металл обычно режут обыкновенной слесарной ножовкой. Процесс этот является достаточно трудоемким. Он значительно упрощается, если в распоряжении есть механическая ножовка.

В отличие от ножовок, существует достаточно много видов ножниц по металлу:

- Ручные ножницы позволяют разрезать относительно тонкий листовой металл. Они позволяют делать это быстро и точно, правильно следуя линии реза. Можно выделить несколько типов ручных ножниц: пальцевые, силовые, стуловые, рычажные, для криволинейного реза.

- Шлицевыми ножницами осуществляют как прямолинейную, так и криволинейную резку. Они позволяют резать металл в ограниченном пространстве, сохраняя при этом высокое качество реза. Приводятся в действие электродвигателем.

- Гильотинные ножницы могут разрезать металл с высокой точностью. Основные преимущества — отсутствие дефектов, высокая точность резания, сохранность внешнего покрытия разрезаемого материала.

Типы гильотинных ножниц:

Ручными ножницами можно резать относительно тонкий лист металла.

- Ручные ножницы. Главный недостаток — развиваемое усилие недостаточно для резки, если металл очень прочный.

- Механические ножницы. Приводятся в действие электродвигателем, поэтому производительность значительно выше, чем у ручных гильотин.

- Ножницы с гидравлическим приводом. Обеспечивают очень высокую точность работы. К тому же их можно оснащать ЧПУ, позволяющим заметно увеличить их производительность за счет сохранения в памяти типовых параметров разрезов.

Сабельные и дисковые пилы, углошлифовальные машины

Сабельные пилы по принципу действия похожи на электролобзик. Внешне выглядят как электродрель, только вместо сверла — выдвинутая вперед пила длиной от 10 до 35 см, совершающая возвратно-поступательное движение. Обычно пила питается от сети, но выпускаются и аккумуляторные варианты.

Для точного и быстрого резания металла применяют сабельные пилы.

Для разных видов работ применяются различные виды пильных полотен. Они легко меняются, подобно сверлам в электродрели. Система крепления надежная и рациональная. Зная, с чем предстоит работать, можно правильно выбрать соответствующую пилку. Например, чем больше кривизна разреза, тем уже должно быть полотно.

Для работы с сабельной пилой нужны навык, твердая рука и хороший глазомер.

Проще работать дисковыми пилами. Их режущие диски обычно изготовляют из твердого высоколегированного сплава или специальной быстрорежущей стали. Предназначены пилы для резки разнообразных металлических профилей, изготовленных из самых различных металлов и сплавов, обеспечивают узкий пропил, малое количество стружки.

Чтобы правильно выбрать пилу, следует особое внимание обратить на распиловочный круг, в частности на его диаметр. Чем он больше, тем больше возможности инструмента. После выполнения распила обычно требуется дополнительная обработка по удалению острых кромок. К минусам следует отнести довольно большие габариты и достаточно высокую стоимость.

Дисковой пилой можно пилить медь, алюминий и другие цветные металлы.

Большинство потребителей даже и не подозревает, что «болгарка» — это углошлифовальная машина. Дело в том, что это чудо техники родом из Болгарии, а наши люди длинных названий не любят. В большинстве случаев болгарка, оснащенная диском для распила стали, прекрасно заменяет дисковую пилу по металлу, хотя, судя по названию, изначально она предназначалась для шлифовки.

Сегодня очень многие используют ее именно как пилу, а не для шлифования, хотя современной болгаркой можно и резать, и зачищать, и полировать, и т. п. Причем резать и шлифовать можно практически все материалы. Главное — покупать различные инструменты не нужно. Для различных материалов и работ приобретаются лишь разные расходные материалы, а сама машина нужна только одна.

Термические способы

Способы резки, относящиеся к этой группе, можно разделить на такие виды: газовая и газоэлектрическая резки металлов.

В этих способах резки нагрев металла осуществляется газовым (кислородным) пламенем, а источники электроэнергии не используются. Различают три основных способа такой резки:

Кислородная резка металла предусматривает его нагревание. кислородная горячая струя режет металл и удаляет оксиды которые там возникают.

- Кислородная. При этом способе металл в зоне реза сгорает в кислородной струе, ею же выдуваются образовавшиеся оксиды.

- Кислородно-флюсовая. В область разреза поступает порошок-флюс, который облегчает процесс резки благодаря химическому, термическому и абразивному воздействиям.

- Кислородно-копьевая. Высокая температура создается за счет сгорания так называемого копья — трубки, через которую продувается струя кислорода.

Основные преимущества этих способов:

- низкая стоимость;

- можно резать толстый слой металла.

Основные недостатки:

- большой расход металла;

- низкая точность;

- необходимость дополнительной обработки деталей;

- малая скорость резки;

- большая толщина реза;

- термическая деформация металла.

При газоэлектрической резке металл нагревается за счет источника электроэнергии, а расплав из зоны реза удаляется газовой струей. Существует два способа этой резки:

- Воздушно-дуговая — жидкий металл из зоны плавления удаляется струей сжатого воздуха.

- Кислородно-дуговая — нагретый в пламени дуги металл сгорает в поступающей струе кислорода, ею же выдувается.

Применяется в основном для исправления дефектов сварных швов. Главный недостаток — науглероживание места разреза вследствие сгорания угольных электродов.

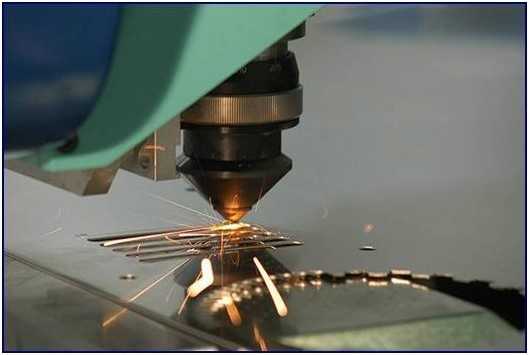

Плазменная резка

Плазменная резка на сегодняшний день самый совершенный, быстрый и экономически эффективный способ резки металла.

- Резка плазменной струей. При этом способе дуга возникает между электродом и наконечником плазмотрона. Обрабатываемая деталь в электрическую цепь не включена.

- Плазменно-дуговая — дуга возникает между неплавящимся электродом из тугоплавкого материала и разрезаемым металлом. Эффективный и более часто применяемый метод.

Преимущества плазменной резки в сравнении с газовыми способами:

- высокая скорость резки;

- универсальность применения;

- возможность резать с высокой точностью и качеством;

- отсутствие необходимости в дорогостоящих газах;

- возможность вырезания деталей сложной формы;

- безопасность и экологичность.

Недостатки:

- дороговизна и сложность оборудования и его техобслуживания;

- невозможность резки заготовок толщиной более 80-100 мм;

- ограниченный угол отклонения реза от перпендикулярности;

- повышенный уровень шума.

Остальные термические методы вследствие ряда причин, из которых основная — высокая сложность и стоимость оборудования, пока широкого распространения не получили. Ограничимся лишь их перечислением:

- гидро- и гидроабразивная резка;

- лазерная и газолазерная резка;

- метод электрической эрозии;

- криогенная резка.

Резюмируя все вышесказанное, можно сделать вывод: способов и видов оборудования для резки металлов очень много. Правильно выбрать наиболее подходящие способы можно, лишь взвесив множество факторов, прежде всего финансовые возможности.

1metallocherepica.ru

Резка металла: как режут металл — инструменты и способы

В упрощённом виде технология резки металла заключается в следующем:

- Режущая кромка инструмента внедряется в заготовку;

- Движение инструмента по верхнему слою металла приводит к отрыву его от основной заготовки, срезаемый слой при этом испытывает пластическую деформацию.

Когда создавшееся в этом слое напряжение становится выше прочности металла, происходит скалывание и образуется стружка (элементы припуска постепенно переходят в стружку).

Резка металла может быть холодной и с применением высокотемпературных технологий.

При холодном способе — к материалу применяется механическое воздействие, режущий инструмент при этом должен иметь большую твердость, чем заготовка. В этом случае используются различные пилы, прессножницы, шлифмашинки, болгарки.

При горячей обработке — металл при помощи инструмента расплавляется в месте разреза, а расплав удаляется потоком газа. Системы для такого способа резки – это автогены, плазменная резка, кислородная, воздушно-дуговая, лазерная.

При применении некоторых способов обработки нельзя получить необходимую чистоту — это воздушно-дуговая, кислородная резка и обработка болгаркой. Поэтому эти способы применяют для подготовительных работ, нарезания заготовок и демонтажа.

Полезно: металлорежущие станки.

Виды резки:

Та как же режут металл?

Способы резки металла можно разделить на несколько групп: механическая резка (зенкование, сверление, фрезерование, шлифование и др), гидроабразивная, лазерная, газовая, плазменная резка.

Механическая резка может производиться при помощи углошлифовальной машины (болгарки), гильотины, стационарной циркулярной пилы, ленточнопильного станка. Существенным недостатком механической резки является то, что с её помощью возможно производить только прямолинейные разрезы. К достоинствам относят экономичность, высокую точность и ровные края разреза.

- Резка болгаркой применяется для сортового металлопроката, имеющего небольшой и средний диметр и используется в производстве уголков, арматуры, квадратов, кругов и т.д. Данный метод отличается, с одной стороны, невысокой производительностью, с другой – малыми количествами побочных продуктов – окислов и окалины в месте разреза.

- Резка циркулярной пилой позволяет производить разрезы под углом, а также достигать высокой точности и качества разреза. К недостаткам можно отнести низкую скорость, ограничения в глубине разреза и сравнительно высокое количество отходов.

- Резка или, точнее, рубка металла гильотиной является наиболее продуктивным и недорогим способом обработки металла. При этом имеются ограничения в производстве деталей со сложной конфигурацией.

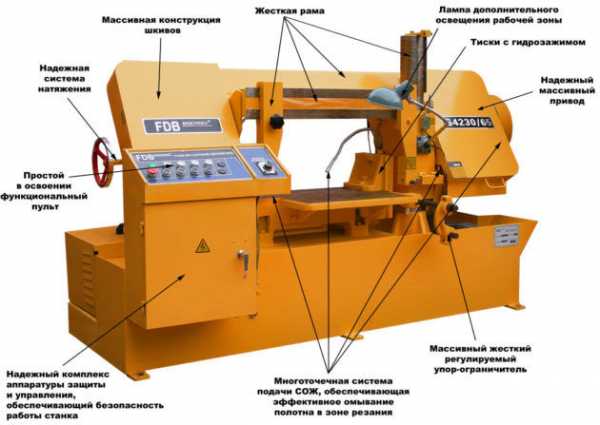

- Ленточнопильный станок позволяет производить резку любых металлов и сплавов, в том числе и под углом, с минимальными потерями металла, получая идеальную кромку. Способ имеет ограничения в размерах отрезаемых деталей.

Гидроабразивная резка является одним из инновационных методов и позволяет с высокой точностью производить раскрой металла толщиной до 30 см. При использовании данного метода не требуется последующая обработка краёв разреза. Резка производится на специальном оборудовании при помощи смеси воды с абразивным песком, которая подаётся под высоким давлением через узкое сопло. К преимуществам метода относится отсутствие термического воздействия на металл, что предупреждает его деформацию. К недостаткам – высокая стоимость и неприменимость для металлов, подверженных коррозии.

Газовая резка производится при помощи специального оборудования путём интенсивного оплавления металла, которое происходит под воздействием направленного потока газокислородной смеси. Данный способ подходит для резки металлов и сплавов, имеющих небольшую теплопроводность. Для газовой резки характерно наличие в местах разреза окислов, наплывов и окалины, образующихся под воздействием высоких температур.

Плазменная резка осуществляется при помощи подающейся под высоким давлением смеси газов, в результате чего происходит частичное выгорание , плавление и полное выдувание частиц металла в месте разреза. Данный способ применим к любым разновидностям металла, он является одним из наиболее экономичных и производительных методов (в 4 раза быстрее лазерной резки, в 8 раз – гидроабразивной и в 10 – механической). Потери металла при плазменной резке минимальны, как и негативное воздействие на окружающую среду. Плазменную резку применяют для любого токопроводящего металла толщиной от 1 до 150 мм, при этом полученные детали имеют ровные и гладкие кромки и не требуют последующей обработки. Способ применим как для единичного, так и для серийного производства.

Лазерная резка металла происходит на специальных станках под интенсивным воздействием на прокат лазерного луча, который испаряет часть металла. Оставшийся в месте разреза расплавленный металл выдувается потоком газовой смеси. При помощи лазерной резки можно получать детали высокой точности и любой конфигурации, с ровными, не требующими обработки краями. К достоинствам можно отнести и отсутствие деформации.

Недостатками данного метода являются его высокая стоимость, ограничения в толщине проката (до 20 мм) и типе металла (метод плохо подходит для нержавеющей стали, алюминия и других металлов, обладающих высокой отражающей способностью).

Дополнительно:

- Резка металла под водой.

- Резка чугуна.

- Резка цветного металла.

adne.info

Чем резать металл вручную в домашних условиях

Резка металла – один из наиболее распространенных способов обработки этого прочного, твердого и упругого материала. Без применения сложного оборудования, с помощью простых механических устройств можно получать детали требуемых форм и размеров в домашних условиях. Рассмотрим основные инструменты и тот круг задач, которые с их помощью решают.

Содержание

Ручную резку металла выполняют со снятием стружки или без нёё. В первом случае используют ножовки, во втором – ножницы, труборезы, кусачки. Исходя из толщины, формы, а также размеров металлического профиля отдают предпочтение тому или иному инструменту.

Ножницы по металлу

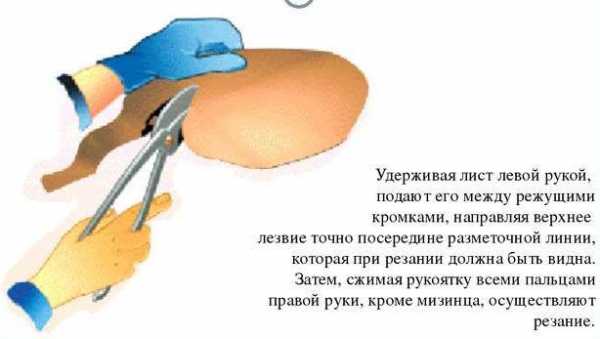

Ручные ножницы используются для резки листовой стали толщиной от 0,5 до 1,2 мм. Они позволяют развивать значительные усилия благодаря своим длинным ручкам и коротким лезвиям, которые закалены до высокой твердости (52…60 HRC).

Различают левые и правые ножницы. Левыми называются ножницы, у которых скос режущей части нижнего лезвия расположен слева. Ими удобно резать металл по прямой линии, а также против часовой стрелки.

Ручные ножницы могут быть с прямыми или криволинейными лезвиями. Последние применяются при вырезании отверстий, деталей сложных форм.

Кромки ножниц должны быть остро заточены и прилегать друг к другу с небольшим зазором по всей длине. Если зазор будет мал, это приведет к быстрому износу инструмента, если велик – к смятию металла.

Ручные усиленные ножницы имеют такие же размеры, как и обычные. Однако они позволяют развивать большие усилия благодаря системе из двух рычагов, последовательно соединённых друг с другом.

Рычажные ножницы применяются для резки стали толщиной до 4 мм и цветного металла – до 6 мм. Они состоят из двух ножей, один из которых неподвижно закреплён на станине, а другой приводится в движение при помощи длинной рукоятки. Кроме листовой стали, ручные рычажные ножницы позволяют работать с прутковым и профильным металлом.

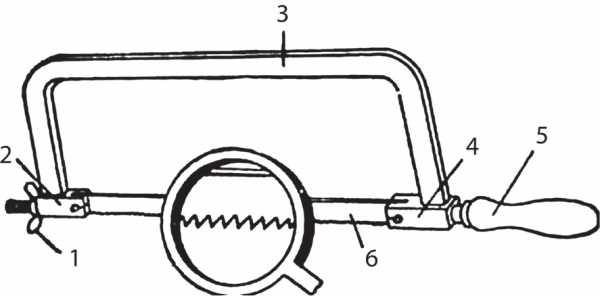

Ножовки по металлу

Ручные ножовки состоят из рамки и ножовочного полотна. Они применяются для разрезания профильного, листового металла, вырезки заготовок. Рамки ножовок изготовляют цельными или раздвижными, допускающими применение полотен различной длины.

Ножовочное полотно представляет собой закалённую до 60÷63 HRC узкую стальную пластину с зубьями. Чем толще разрезаемая деталь, тем крупнее должны быть зубья. Их количество на единицу длины может быть разным. В слесарном деле для мягких металлов обычно используют ножовочные полотна, имеющие 16–18 зубьев на дюйм.

Труборезы

Труборезы используют для резки металлических труб различного диаметра – ¼…4 дюйма. По сравнению с ножовками они более производительны.

Трубы малого диаметра режут трехроликовыми труборезами. Они имеют два ролика (диска), закрепленных в корпусе на неподвижных осях. Третий ролик в процессе резания прижимают к трубе при помощи винта.

Кусачки

Кусачки предназначены для резки металлических прутков, проволоки, проводов. По расположению режущих кромок выделяют два вида этого инструмента: торцевые и боковые кусачки.

Болторезы служат для перекусывания толстой проволоки, болтов, арматуры. Они позволяют развивать значительные усилия резания благодаря своей двухрычажной конструкции.

tehnouzel.ru

Резка металла: способы, инструменты для резания

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Газокислородная резка

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

✅Аппарат плазменной резки // Плазморез // Чем резать металл

Watch this video on YouTube

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницами

Ручные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Углошлифовальная машина: как правильно выбрать и использовать «болгарку» // FORUMHOUSE

Watch this video on YouTube

Благодаря процессу обработки металлов резанием, есть возможность получения любого вида изделий. Для этого существует разнообразный инструмент, с помощью которого ведется не только распил в прямом направлении, но и выпиливаются сложные фигуры.

metalloy.ru

Инструмент для резки металла: ручной и электрический

Спрос на сплав не утихает и сегодня, многие начинающие мастера и профессионалы интересуются, какой инструмент для резки металла признан оптимальным, ведь на строительных рынках представлен широчайший ассортимент различной продукции.

Металл – один из востребованных материалов, не теряющий актуальности на протяжении нескольких столетий. Продукт широко применяется для различных промышленных целей, поскольку обладает относительно невысокой ценой и является очень крепким и надежным.

Основные способы резки металла

Пред покупкой необходимо разобраться, какие способы резки металла существуют. Специалисты разделяют несколько групп:

Газовый резак

Все они отличаются техникой исполнения, имеют определенные преимущества и недостатки. Что касается самих инструментов для резки металла, самыми востребованными считаются:

Каждое приспособление имеет существенные различия, подбирать их нужно в зависимости от поставленной цели.

Промышленное оборудование

Если для работы в домашних условиях можно использовать стандартные ручные или электрические инструменты, для промышленного производства они не подходят. Это обусловлено относительно невысокой скоростью работы и неспособностью разрезать толстый профиль.

Если металл режется в промышленных масштабах или лист необходимо скорректировать в труднодоступных местах, промышленные инструменты справятся с задачей лучше и быстрее.

Ленточный станок для резки металла

Чаще всего на заводах и промышленных цехах устанавливают:

Какой метод выбрать, должен решать мастер. Подбор приспособления зависит от жесткости материала и от необходимой скорости нарезки. Например, скорость плазменной резки превышает скорость газопламенной в несколько раз.

Ножницы по металлу

Этот ручной инструмент для резки металла признан простым и удобным, позволяет разделить лист с толщиной до 3 мм. Отлично подходит для строительства и ремонта.

В зависимости от устройства, условно их классифицируют на несколько разновидностей.

Прямого реза – инструменты предназначены для резки металла по прямой линии.

Криволинейные – разрезают листы криволинейным срезом.

Ножницы с криволинейными лезвиями

Пальцевые – называются ножницы, похожие по действию на криволинейные аналоги, бывают правого или левого реза. Оптимально подходят для вырезки сложных узоров и геометрических фигур.

Стуловые – с помощью приспособления можно разделить металлический профиль толщиной до 3 мм, подходит для резки прутьев средней толщины (около 6–8 мм).

Рычажные инструменты – мощный вид, в конструкции одно лезвие является подвижным, второе фиксированным. Работа осуществляется только с применением верстака.

Выбрать правильные ножницы проблематично, функционирование зависит от заточки лезвия (угол варьируется от 65 до 80 градусов).

Ножовка

Резка металла ножовкой практиковалась в советское время, инструмент подходит для разделения толстых профилей и перепиливания труб и прутьев среднего диаметра. В продаже встречаются следующие типы приспособлений:

- Профессиональные инструменты – износостойкие, позволяют добиться точных результатов, оснащены резиновой рукояткой.

- Ножовка-ручка – помогает выполнить разрез в самых труднодоступных местах, мастера при ее помощи могут осуществлять внутренние пропилы.

- Домашние ножовки – обладают невысокой стоимостью, удобные в использовании.

Подобные приспособления имеют встроенный винтовой механизм и рукоять из дерева.

Полотна для ножовок различаются по твердости режущего материала и высоте зубьев, при покупке на эти факторы обязательно нужно обратить внимание.

Сабельные пилы

Полотно для сабельной пилы

Универсальный инструмент, подходящий для проведения ремонта в квартирах и частных дома. Инструмент с легкостью справляется с разрезанием гвоздей и саморезов. Обрезать кусок трубы или арматуру в труднодоступном месте не составит труда.

Несомненное достоинство инструмента – относительная безопасность и отсутствие искр во время работ.

Большинство мастеров его покупают именно по этим свойствам. Работать легче в тесном помещении.

При покупке внимание в первую очередь обращают на емкость аккумулятора и мощность приспособления – от этих факторов зависит длительность работы пилы. Опытные специалисты советуют покупать инструмент с максимальной мощностью.

Лобзик – гениальный инструмент

Выпускаются для домашнего и профессионального использования, мощность инструмента напрямую зависит от предназначения. Ручная резка профессиональным лобзиком не представляет труда, при этом мастеру удастся разрезать стальной профиль до 10 мм, а алюминиевый до 20 мм.

Основным фактором при выборе является мощность прибора, от значения зависит срок эксплуатации, продолжительность работы и глубина прорезания. Немалое значение имеет и вес лобзика, так как прямым образом сказывается на сложности выполнения работы.

Болгарка

Универсальное приспособление, способное разрезать листы и прутья, выполненные из любого металла. Несомненным достоинством инструмента является то, что единственный расходник, требуемый периодической замены – диски.

Пользоваться болгаркой просто и удобно, работа по силам даже новичку. Строители предпочитают болгарку и из-за возможности шлифовать металл.

Предпочтение стоит отдавать дискам маленького диаметра, таким инструментом будет удобнее пользоваться. Важнейшее правило – замену дисков нужно проводить вовремя, иначе при работе он может разлететься на множество осколков, вследствие чего можно получить различные травмы.

Выбрать грамотно инструмент для резки металла достаточно сложно, так как выбор оборудования просто колоссальный и крайне разнообразный. Но вне зависимости от приспособления, главное – соблюдать технику безопасности.

Видео по теме: Удлинённые ножницы для резки металла

promzn.ru

Как и чем правильно разрезать металл своими руками

Очень часто в процессе ремонта проходится работать с металлическими элементами. Они могут использовать в качестве стяжки для пола, применяться для создания различных стеллажей, ниш и других подобных конструкций. Именно в процессе подобной работы возникает проблема: чем и как правильно разрезать металл. Обратите внимание, что выбор инструментов зависит от многих факторов, а именно: технические характеристики материала (размер, плотности, тип металла), как именно нужно его нужно разрезать, для каких целей используется. Есть несколько практичных способов, которые не подразумевают применение дорогого оборудования. Рассмотрим, как и чем правильно разрезать металл в процессе ремонта или строительства, преимущества и особенности применения каждого инструмента.

Инструменты для резки

Итак, учитывая все особенности проведения процесса, можно использовать такие основные способы:

- Применение ножовки. Это самый оптимальный и дешевый вариант для того, чтобы обработать нужный металлический элемент. Обратите внимание, что данный вариант подойдет только в том случае, если процесс будет проходить над небольшим, нетолстым элементом. Но сам процесс протекает довольно тяжело, нужно приложить немалые усилия и потратить достаточное количество времени. Это касается ручного вида ножовки. На сегодняшний день есть более практичные электрические лобзики. Они позволяют осуществить работу практически с любым видом металла, при чем процесс разрезания проходит за считанные минуты. Стоимость такого оборудования невысокая, ее рекомендуется приобрести для домашних целей, так как резка требуется довольно часто. Особой популярностью пользуется электрическая ножовка от компании «ЗУБР»;

- Ножницы по металлу. Стоит отметить, что данный вариант подойдет только в том случае, если нужно изменить параметры листа. Иначе ножницы просто не помогут осуществить работу. Режется лист довольно удобно, быстро и качественно, но все зависит от подобранной марки ножниц и их стоимость. Если модель недорогая, то руки будут быстро уставать во время резки;

- Сабельные пилы. Такие инструменты очень редко применяются в домашних условиях, так как их стоимость велика. Металлическое полотно крепится на специальном корпусе. Отлично такое устройство подойдет для работы полых элементов или полноценных конструкций;

- «Болгарки». Если обратиться к терминологии, то такой инструмент имеет название углошлифовальная машинка. Они используются уже давно и стали частью «набора мастера» практически в каждой квартире или частном доме. Главное их преимущество – это невысокая стоимость, при этом работать с ними удобно не только во время разрезания металла. Расходных материалов будет очень мало после осуществления процесса, держать в руках устройство очень удобно. Очень удачное приобретение по соотношению «цена-качество».

Плазменная резка металла и ее особенности

Самый эффективный и популярный на сегодняшний день вариант представленного процесса – это плазменная обработка. Она позволяет очень быстро обработать металл, практически не остается «лишних» элементов, высокая точность работы. Это наилучший вариант, которым пользуются современные строительные и ремонтные бригады. Тепловая деформация полностью исключена. С помощью такого метода можно осуществить создание фигурных элементов, которые могут дополнить ваш интерьер. Самостоятельно провести процесс не получится, так как оборудование очень дорогое, а вот стоимость на услуги обработки одной детали небольшие. Это позволяет значительно сэкономить и получить качественную работу.

www.vusnet.ru

Резка металлов. Способы, инструмент для резки металла

Металл режут ручными или механическими ножовками, а также ручными и механическими, рычажными, параллельными и дисковыми (круглыми) пилами.

Крупный сортовой металл (круглый, полосовой, угловой, двутавровый и т.п.) разрезают на приводных ножовках и дисковых пилах, а также электрической и газовой резкой, листовой металл – ручными и приводными ножницами, трубы – вручную ножовкой и труборезом (механическую резку осуществляют на специальных станках).

Для резки закаленной стали и твердых сплавов применяют тонкие дисковые шлифовальные круги, а также анодно-механический и электроискровой способы резки металлов.

Устройство ручной ножовки. Ручная ножовка (рис. 1) состоит из станка (рамки), в котором закреплено ножовочное полотно.

Рис. 1. Ручная ножовка: 1 – барашек; 2 – натяжная серьга; 3 – станок; 4 – неподвижная серьга; 5 – ручка; 6 – ножовочное полотно

Ножовочные полотна изготовляют из инструментальной стали марок 9ХС, У10, У10А, У12, У12А или мягкой углеродистой стали (У8, У8А, У9 и У9А) с последующей цементацией зубьев. Ножовочное полотно термически обработано так, что нижняя рабочая часть полотна с зубьями термически обработана с большей твердостью, чем верхняя. Такая термическая обработка уменьшает поломки ножовочного полотна при работе. Ножовочные полотна изготовляют с мелким и крупным зубом. Количество зубьев на 25 мм длины ножовочного полотна колеблется от 15 до 32. Зубья полотна разводят в разные стороны, чтобы уменьшить трение полотна о боковые поверхности обрабатываемой заготовки и исключить заклинивание полотна в пропиле. Величина развода зубьев должна быть такой, чтобы ширина пропила была больше толщины ножовочного полотна на 0,25–0,5 мм.

Разводят зубья отгибанием каждых двух смежных зубьев в противоположные стороны на 0,25–0,6 мм. Применяют развод мелких зубьев созданием волны вдоль нижней части полотна. Амплитуда и шаг волны зависят от толщины полотна и размера зубьев.

Для резки мягких и вязких металлов (медь, латунь) применяют ножовочные полотна с шагом зубьев – 1 мм, твердых металлов (сталь, чугун) – 1,6 мм, мягкой стали – 2 мм. Для слесарных работ обычно применяют ножовочные полотна, у которых на длине 25 мм размещается 15 зубьев.

Прорезание шлицов в головках мелких винтов под отвертку производят ножовками с тонким полотном (толщина 0,8 мм). В головках более крупных винтов шлицы прорезают обыкновенной ножовкой. Широкие шлицы в крупных винтах прорезают полотнами толщиной 1,5–3 мм или в ножовку вставляют одновременно два-три полотна нормальной толщины.

Процесс резки ножовкой. Прежде чем приступить к работе, нужно выбрать ножовочное полотно, сообразуясь с твердостью, формой и размером разрезаемого материала. Необходимо также проверить, правильно ли вставлено полотно в рамку: зубья должны быть направлены остриями от рукоятки, натяжение полотна должно быть достаточно сильным, но не чрезмерным, так как это может вызвать поломку полотна.

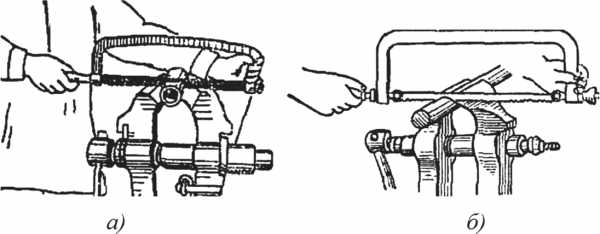

Положение корпуса и рук слесаря при работе должно быть таким, как показано на рис. 2, а. Другой способ захвата рамки приведен на рис. 2, б (разница – в положении пальцев).

Рис. 2. Положение рук на рамке при резке ножовкой

Во время резки ножовку держат преимущественно в горизонтальном положении. Движения должны быть плавными, без рывков и с таким размахом, чтобы работало почти все полотно, а не только его середина (нормальный размах не менее 2/3 длины ножовочного полотна).

Усилие нажима на ножовку зависит от твердости обрабатываемого металла и его размеров. В среднем усилие должно соответствовать 1 кг на 0,1 мм толщины полотна.

Нажимать на станок необходимо обеими руками, при этом наибольшее давление оказывать левой рукой, а движение станка осуществлять главным образом правой рукой, приложенной к его ручке. При холостом ходе на ножовку не нажимают. При работе ножовочным станком нужно делать не более 40–50 ходов в минуту. При более быстром темпе полотно нагревается и быстрее затупляется.

Если в начале резки ножовка скользит по поверхности, то место распиливания надрубают зубилом или надрезают ребром напильника.

При резке деталей, имеющих острые ребра, необходимо обеспечивать плавный заход зубьев в металл и не допускать подпрыгивания станка при переходе от зуба к зубу. В противном случае зубья выламываются из полотна и процесс резки оказывается невозможным.

Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропиливаемой канавки его полезно смазывать машинным маслом, густой смазкой из сала или графитной мазью, в состав которой входят 2 части сала и 1 часть графита. При механической резке приводную ножовку необходимо охлаждать жидкостью – мыльной водой или эмульсией.

Слабое натяжение полотна иногда способствует “уводу” его в сторону. При уводе полотна следует начать резку в новом месте – с обратной стороны. Попытка выправить косую прорезь приводит к поломке полотна.

Для более продолжительного использования ножовочного полотна рекомендуется вначале разрезать им мягкие материалы, а затем, после некоторого затупления зубьев, – более твердые.

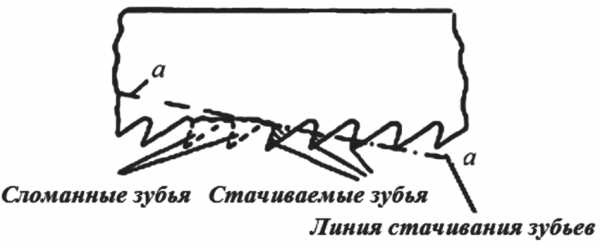

При поломке хотя бы одного зуба работу ножовкой следует прекратить, иначе произойдет поломка смежных зубьев и быстрое затупление всех остальных. Для восстановления режущей способности ножовки, у которой выкрошился зуб, необходимо на точиле или шлифовальном круге сточить дватри соседних с ним зуба по линии а – а (рис. 3).

Рис. 3. Восстановление режущей способности ножовки

Если во время резания сломалось старое, сработавшееся ножовочное полотно, то нельзя продолжать работу новой ножовкой, так как ширина пропила для нового полотна окажется мала и оно не войдет в прорезь. В этом случае поворачивают изделие и начинают резание в другом месте.

Разрезать материал ножовкой легче по узкой его стороне. Поэтому полосовой металл, как правило, режут по узкой стороне полосы, но это можно лишь при условии, если на длине реза с металлом соприкасается не менее двух-трех зубьев полотна. При меньшей толщине полосы зубья ножовки могут выломаться, поэтому тонкую полосовую сталь разрезают по широкой стороне.

Тонкие металлические листы при разрезке ножовкой зажимают между деревянными прокладками по одному или несколько штук и разрезают вместе с прокладками. Такой способ обеспечивает лучшее направление ножовочному полотну и предохраняет его от поломок.

Для вырезки в тонких листах криволинейных или угловых прорезей применяют лобзик. Вместо ножовочного полотна в лобзик вставляют узкую тонкую пилку, у которой зубья направлены к ручке. Пилят лобзиком на себя, а если выпиливаемый лист положен горизонтально, то сверху вниз, держа лобзик за ручку снизу. Перед выпиливанием внутренних фигур или прорезей в местах перехода контура в углах просверливают мелкие (по ширине пилки) отверстия. Пропустив в такое отверстие пилку, закрепляют ее в рамке лобзика.

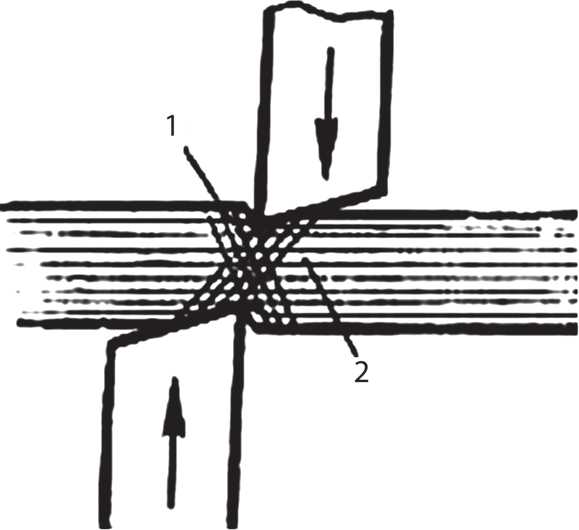

Процесс резки ножницами. При разрезке листового материала ножницами режущие кромки челюстей ножниц, действуя одновременно, создают напряжения сжатия и растяжения вблизи режущих кромок (рис. 4) и разрушают связь между частицами материала.

Рис. 4. Процесс резки ножницами: 1 – напряжения растяжения; 2 – напряжения сжатия

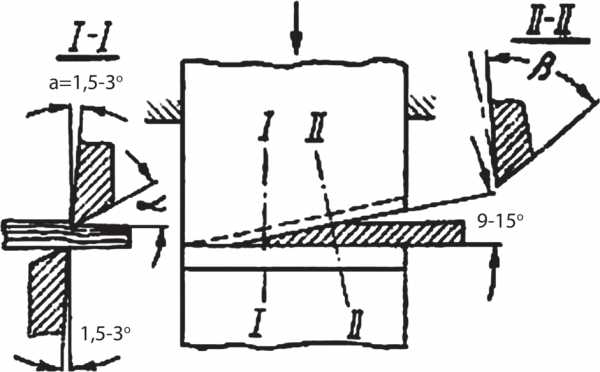

Челюсти (ножи) ножниц, как и другие режущие инструменты, имеют задний угол α, передний угол γ и угол заострения β (рис. 5), величина которого зависит от свойств разрезаемого материала. Для мягких металлов (меди, латуни и др.) β = 65°, металлов средней твердости – β = 70 ÷ 75° и твердых металлов – β = 80 ÷ 85°.

Рис. 5. Углы заострения челюстей ножниц

При угле заострения меньше указанного ножи быстро затупляются или лезвия их выкрашиваются. Большие углы заострения увеличивают прочность лезвия, но при этом усилия резания возрастают.

Для уменьшения трения касающихся плоскостей режущие кромки ножниц рекомендуется смазывать машинным маслом. Чем точнее пригнаны одна к другой режущие части челюстей ножниц, тем чище получается поверхность среза. Закаленные челюсти ножниц ни в коем случае не должны тереться одна о другую, так как они при этом затупляются (между ними зазор 0,2–0,02 мм). При большем зазоре между челюстями тонкий листовой материал затягивается в зазор и закаленные режущие кромки могут выкрошиться.

Листовую сталь толщиной до 0,7–1 мм режут простыми ручными ножницами (рис. 6, а).

Рис. 6. Ручные ножницы: а – простые; б – рычажные

Допустимая толщина в мм других материалов, разрезаемых на ручных ножницах, следующая: твердый алюминий – 1,0; мягкий алюминий – 2,5; сталь – 0,7; латунь – 0,8; медь – 1,0.

Для слесарных работ применяют ручные ножницы, полная длина которых составляет от 200 до 400 мм, а длина лезвия от 55 до 110 мм.

Изготовляют ножницы из углеродистой инструментальной стали У7, У8, У10.

Ручные ножницы бывают правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, у левых – с левой. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, для того чтобы видеть риску, приходится левой рукой отгибать срезаемый металл, что очень неудобно. Поэтому листовой металл по прямой линии и по кривой (окружности и закругления) без резких поворотов режут правыми ножницами.

Резка простыми ножницами происходит только под действием силы Р1, которая направлена перпендикулярно к поверхности листа и вдавливает челюсти в материал. Горизонтальная составляющая S выталкивает заготовку из зева ножниц до тех пор, пока величина ее больше силы трения, возникающей между челюстями ножниц и заготовкой. Это продолжается до раскрытия челюстей на угол 30°.

У ручных рычажных ножниц (рис. 6, б) угол раскрытия должен составлять 15°. Подвижная верхняя челюсть у ручных рычажных ножниц имеет криволинейную режущую кромку, что при всех положениях верхнего ножа обеспечивает угол раскрытия 15°. Теоретически этот угол должен быть около 8–9°, так как тангенс его имеет значение, равное коэффициенту трения стали о сталь в сухом состоянии μ0 = 0,15.

При поддерживании разрезаемого материала угол раскрытия ручных рычажных ножниц может быть больше. Резка под углом меньше 10° является самотормозящей, при таком угле заготовка не выталкивается из зева ножниц. Листовой материал толщиной до 2–3 мм разрезают стуловыми и рычажными ножницами. Стуловые ножницы отличаются от ручных размерами и конфигурацией. Одна из их ручек сделана так, что ее можно жестко закрепить в тисках или прикрепить к деревянной колоде (стулу). Общая длина стуловых ножниц 400–1000 мм, длина лезвий 100–250 мм, длина ручек 300–750 мм.

Кроме простых и рычажных существуют ручные ножницы с зубчатой передачей, маховые и дисковые. Ручные ножницы с зубчатой передачей предназначены для резания листового металла, тонких прутков и профильного материала. Рычажные маховые ножницы применяют обычно для прямых разрезов листового металла толщиной до 2 мм на полосы. На конце рычага помещен уравновешивающий груз.

Дисковые ножницы используют для резки листовой стали толщиной до 1 мм как с прямолинейным срезом, так и по кривой любого радиуса. Нижний режущий диск ножниц закреплен на эксцентриковой оси, которая позволяет изменять положение диска по высоте. Верхний режущий диск вращается на валике, который поворачивают рукояткой при помощи храпового колеса и собачки.

Машинные ножницы. Приводными машинными ножницами режут листы и полосы толщиной более 3 мм .

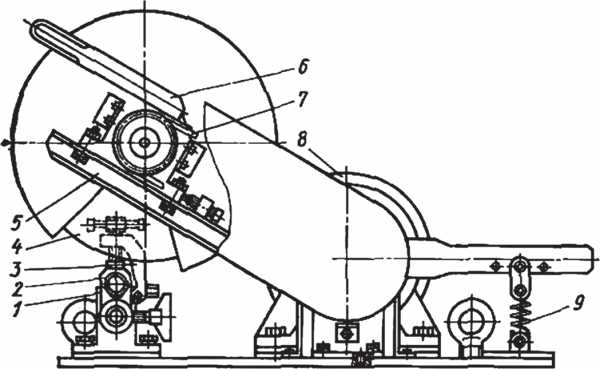

Дисковую ручную пилу применяют для резки профильного проката и труб (рис. 7). В зависимости от профиля разрезаемого металла пила комплектуется сменными направляющими упорами.

Рис. 7. Дисковая ручная пила

Резка производится вулканитовым кругом 4, шпиндель которого закреплен на качающейся раме 5. Вращение круга осуществляется через ременную передачу 7 электродвигателем 8, а подача круга – вручную рукояткой 6. Разрезаемый профильный прокат устанавливают на призмы 1 до регулируемого упора 2 и закрепляют откидным прижимом 3. По окончании резки рама 5 возвращается в исходное положение пружиной 9. Частота вращения абразивного круга 2000 об/мин.

Заменяя абразивный круг тонким стальным диском, можно производить резку на мерные длины резиновых шлангов и шлангов высокого давления из прорезиненных тканей для пневмо- и гидросистем.

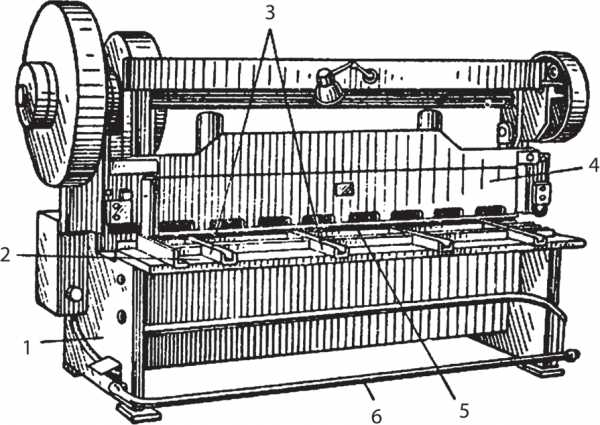

Гильотинные ножницы с наклонными ножами (гильотинные) применяют для резки листового и реже полосового проката, а также листовых неметаллических материалов.

Существует большое количество различных типов ножниц, отличающихся друг от друга как по конструктивным признакам, так и по технологическим характеристикам.

На рис. 8 показаны ножницы с наклонными ножами.

Рис. 8. Гильотинные ножницы

Резать материал на этих ножницах можно по разметке и без нее с помощью удлинителей 3. Станина 1 ножниц сварная из листовой стали. В ее передней части закреплен стол 2, на котором установлены удлинители 3 с Т-образными пазами, служащими для удлинения стола в случае разрезания больших листов, а также для установки передних упоров и различных приспособлений.

Привод ножниц осуществляется от отдельного электродвигателя через клиноременную и зубчатую передачи на коленчатый вал. Ножевая платформа (ползун) 4, приводимая от коленчатого вала через шатуны, двигается вверх и вниз. Расположение привода верхнее. Управляют ножницами при помощи кнопок и педали 6. Задний упор 5 состоит из двух цилиндрических реек; на них от одного маховика передвигаются кронштейны для установки упорной линейки на необходимое расстояние от кромок ножей. Мерная резка листа достигается с помощью заднего упора. Ножницы могут работать одиночными ходами и непрерывными (автоматически).

Обычно ножницы снабжены прижимами для удержания разрезаемого материала. Прижимы действуют автоматически при перемещении ползуна вниз.

Максимальная толщина разрезаемого на этих ножницах материала составляет 20–32 мм при ширине реза 2000–3200 мм. Мощность электродвигателей для привода ножниц – от 1,7 до 20 кВт.

Ножницы с наклонными ножами используются для резки по прямым линиям. На них режутся листы на полосы для последующей штамповки, а также мерные заготовки. Изменяя положение упоров, можно изготовлять заготовки трапецеидальной, ромбовидной, треугольной и другой формы.

На ножницах можно вырезать и заготовки более сложной формы по разметке (без применения упоров), а также срезать кромки листа под углом к плоскости реза до 30° (например, при подготовке под сварку). В последнем случае заготовку располагают наклонно к плоскости стола с помощью специальных подставок.

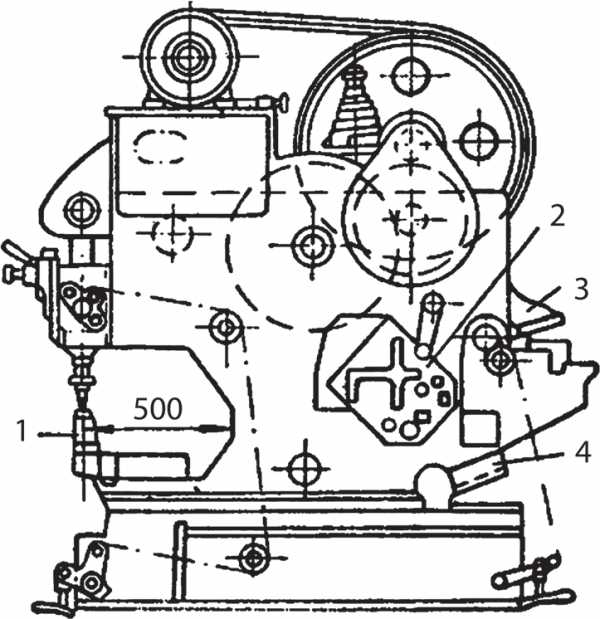

Комбинированные пресс-ножницы (рис. 9) предназначены для резки листового и реже полосового проката, профильного сортового проката (круг, квадрат, уголок, швеллер), а также для пробивки отверстий и выполнения разрубочных работ.

У таких ножниц в зависимости от модели имеются: пробивное устройство 1, ножницы для резки профильного сортамента 2, разрубочное устройство 3 и ножницы для резки листового проката 4.

Рис. 9. Комбинированные пресс-ножницы

Принцип резки сортового проката заключается в том, что материал, помещенный между ножами соответствующего профиля, разрезается при сдвиге одного (подвижного) ножа по отношению к другому (неподвижному).

Пробивка отверстий, как и зарубочные работы, производится чаще всего по разметке и в отдельных случаях по специальным шаблонам. Шаблон повторяет контур высечки. Он накладывается на заготовку и помогает ориентировать ее по отношению к ножам.

Резка на листовых ножницах производится в основном по разметке. Мерные по длине заготовки из проката отрезаются по специальным упорам или по разметке.

Просмотров: 323

extxe.com