технические характеристики плит теплоизоляции, применение утеплителя и цена

Среди теплоизоляторов, присутствующих в настоящее время на российском рынке, одним из самых востребованных является каменная вата. Её популярность обусловлена, главным образом, преимуществами этого материала. Она устойчива к открытому огню, монтаж материала легок и прост, ценник на каменную вату приемлемый.Каменная вата — название группы материалов, которую составляют несколько разновидностей утеплителей. Один из них — базальтовый теплоизоляционный материал. Его технические характеристики определяются сферой его применения. Одним из главных его достоинств является экологическая безопасность. Поэтому его можно использовать при утеплении жилищ и при этом не опасаться за свое здоровье.

Вата из базальта

Этот тип утеплителя представляет собой одну из разновидностей минеральной ваты. У него есть несколько названий, под которыми он предлагается на рынке — базальтовая или каменная вата. В сравнении с другими видами минеральной ваты он обладает более высокими прочностными характеристиками. В сравнении с утеплителями на основе минерального волокна, изготавливаемой из шлаков металлургического производства, этот материал абсолютно безопасен с экологической точки зрения. Помимо этого его легко резать, а сложностей при его монтаже не возникает. Также необходимо отметить его долговечность, из-за чего цена на него завышена.

В сравнении с другими видами минеральной ваты он обладает более высокими прочностными характеристиками. В сравнении с утеплителями на основе минерального волокна, изготавливаемой из шлаков металлургического производства, этот материал абсолютно безопасен с экологической точки зрения. Помимо этого его легко резать, а сложностей при его монтаже не возникает. Также необходимо отметить его долговечность, из-за чего цена на него завышена.

В структуре базальтовой плиты присутствуют волокна, которые представляют собой породы габбро-базальта в расплавленном виде. Они образуют тонкие волокна, которые составляет основу базальтовой ваты. По сути, это стекловолокно, только оно изготавливается не из обычного кварца, а из базальта. Появился этот уникальный утеплитель благодаря гавайцам. После очередного извержения вулкана жители островов обнаружили лаву, в которой после остывания они нашли удивительные волокна. Они отличались значительно длиной и были невероятно прочными. Позднее уникальные волокна, созданные природой, смогли повторить люди путем изобретения технологии производства базальтовых волокон.

Технология производства базальтовой плиты

Чтобы получить базальтовые волокна, берут горную породу и измельчают ее. Потом ее необходимо расплавить. Во время процесса плавления в специальной печи, куда помещается исходное сырье, температура доходит до 1500 градусов. Расплавленная масса затем поступает на специальные барабаны, где она вращается и обдувается струей воздуха. В результате получаются волокна, упругими и прочными волокна делает особый состав, который добавляется к ним. Посредством его обеспечивается связывание волокон. Далее масса нагревается до температуры 300 градусов, после чего пропускается два раза через пресс.Технические характеристики базальтовой ваты

Базальтовая вата — уникальный материал с большим набором характеристик. О самых важных характеристиках базальтовых утеплителей мы расскажем далее.

Низкая теплопроводность

Строгой ориентации располагающиеся в базальтовой плите волокна не имеют. Их характеризует хаотичное размещение, поэтому воздушной и получается структура этого материала. Между каменными волокнами небольшой толщины присутствует множество прослоек воздуха. В результате образуется отличный теплоизолятор. Именно этим и объясняется тот факт, что у этой плиты коэффициент теплопроводности один из самых низких среди всех теплоизоляционных материалов. Этот показатель у него варьируется от 0,032 до 0,048 ватта на метр на Кельвин.

Между каменными волокнами небольшой толщины присутствует множество прослоек воздуха. В результате образуется отличный теплоизолятор. Именно этим и объясняется тот факт, что у этой плиты коэффициент теплопроводности один из самых низких среди всех теплоизоляционных материалов. Этот показатель у него варьируется от 0,032 до 0,048 ватта на метр на Кельвин.

Влагопроницаемость стремится к нулю

Для этой плиты характерно такое свойство, как гидрофобность. Попадая на поверхность базальтовой ваты, вода не может проникнуть внутрь. Благодаря этому изоляционные свойства базальтовой плиты не меняются даже при постоянном воздействии влаги. А если такой же эксперимент провести с обычной минеральной ватой, то она впитает в себя большое количество воды.

Большинство знает, что намоченная минвата не будет держать тепло, поскольку вода, попадая в поры, увеличивает теплопроводность этого утеплителя. Поэтому, если у вас возникла необходимость в утеплении помещения, в котором преобладает повышенный уровень влажности, например, сауны или бани, то лучший выбор теплоизолятора — базальтовая стекловата. Если говорить об этом показателе по объему, то у такой плиты он не превышает 2%.

Если говорить об этом показателе по объему, то у такой плиты он не превышает 2%.

Отличная способность пропускать пар

Вне зависимости от своей плотности базальтовое волокно обладает таким качеством, как паропроницаемость. Содержащаяся в воздухе влага легко проникает в утеплитель, при этом образования конденсата не происходит. Для бани и сауны это крайне важно. Намокание под воздействием влаги этой плиты исключено. Таким образом, базальтовая вата отлично сохраняет тепло. Поэтому, если помещение утеплено этим материалом, то температура в нем комфортная, а уровень влажности оптимальный. Показатель паропроницаемости у базальтовой плиты составляет 0,3 мг/(м•ч•Па).Высокая сопротивляемость огню

Если отталкиваться от тех требований, которые к материалам для теплоизоляции предъявляют пожарники, то базальтовая плита относится к группе негорючих. Однако на этом все не заканчивается. Она может стать преградой на пути открытого огня. Максимальная температура, которую в состоянии выдержать этот теплоизоляционный материал, не достигнув точки плавления, составляет 1114 С. Благодаря этому важному качеству использовать этот материал можно для изоляции приборов, работа которых происходит в условиях высоких температур.

Благодаря этому важному качеству использовать этот материал можно для изоляции приборов, работа которых происходит в условиях высоких температур.

Хорошая звукоизоляция

Если говорить об акустических свойствах этого материала, то они у него находится на довольно высоком уровне. Поэтому цена на него оправдана. Его использование для изоляции поверхности обеспечивает защиту от вертикальных звуковых волн, которые идут внутри стен. Поэтому, применяя его, можно не только утеплить здание, но и обеспечить ему защиту от внешних шумов. Материал хорошо поглощает звуковые волны, при этом уменьшает время реверберации. Это обеспечивает защиту от шума как самого помещения, которое изолировано этим теплоизоляционным материалом, так и соседних комнат.

Прочность материала

В структуре этого материала волокна базальта расположены хаотичным образом. Часть из них находится в вертикальном направлении. Этим и обеспечивается способность базальтовой ваты выдерживать значительные нагрузки. Так, при величине деформации в 10% этот материал имеет предел прочности на сжатие, который варьируется от 5 до 80 килопаскалей. От плотности, которые присущи этому материалу, во многом зависит значение этого показателя. Благодаря этому качеству можно быть уверенным в длительном сроке службы этого материала без изменения своих размеров и формы, хотя цена него довольно высока.

Так, при величине деформации в 10% этот материал имеет предел прочности на сжатие, который варьируется от 5 до 80 килопаскалей. От плотности, которые присущи этому материалу, во многом зависит значение этого показателя. Благодаря этому качеству можно быть уверенным в длительном сроке службы этого материала без изменения своих размеров и формы, хотя цена него довольно высока.

Биологическая и химическая активность — низкие

Базальтовая вата является химически инертным материалом. В этом состоит одно из важных его достоинств. Если изолировать этим утеплителем металлические конструкции, то это исключает появление на них ржавчины. Спокойно этот материал относится и к агрессивным биологическим средам. Процессам гниения и плесени он не подвержен.Не поражается он и вредными микроорганизмами. Даже при нашествии в жилище мышей можно не сомневаться в том, что они не заведут гнездышко в этом утеплителе. А все потому, что грызунам каменная вата не по зубам. Так как этот материал обладает высокой стойкостью к воздействию агрессивных веществ, то его часто используют для изоляции технических сооружений, работа которых осуществляется в сложных условиях.

Так как этот материал обладает высокой стойкостью к воздействию агрессивных веществ, то его часто используют для изоляции технических сооружений, работа которых осуществляется в сложных условиях.

Безопасность в норме

Минералы базальта выступают в качестве основного сырья для производства каменной ваты. Волокна во время технологического процесса соединяются при помощи формальдегидной смолы. Она обеспечивает материалу необходимую прочность, а помимо этого делает его плотным. Хотя и распространено мнение, что фенол — опасное вещество, но только не в этом случае. Пары этого состава не проникают на поверхность утеплителя. Даже во время технологического процесса испарения этого вещества крайне низкие. Они находятся на уровне, меньше допустимого — 0,05 миллиграмма на м2/час.

Где используют базальтовые утеплители?

Материал имеет самое широкое применение:

- его можно использовать при строительстве различных конструкций;

- при устройстве кровли этот материал применяется для её теплоизоляции;

- также им изолируют перекрытия и перегородки в строениях;

- стены не обходятся без утепления этим материалом.

Наиболее выгодно применять его:

- в помещениях, в которых преобладает высокий уровень влажности;

- для утепления фасадов, а также фасадных систем;

- для теплоизоляции стен из МДФ-панелей;

- выполнять работы по теплоизоляции трубопроводов различного диаметра и условий эксплуатации.

Минусы базальтового утеплителя

Как у любого другого теплоизолятора, у базальтовых утеплителей имеются как свои плюсы, так и недостатки. О преимуществах мы уже поговорили. Теперь стоит сказать о недостатках этого материала.

- Цена — самый серьезный минус базальтовых утеплителей. По карману этот материал не каждому. Хотя он и натуральный, и достаточно прочный. Если вы решительно настроены на выполнение утепление таким теплоизолятором, сразу нужно готовиться к большим финансовым затратам.

- При проведении работ с использованием базальтовых утеплителей от них могут открываться небольшие кусочки. Это приводит к тому, что в воздух поднимается столб базальтовой пыли.

Вдыхать ее — не слишком приятное занятие. Это точно положительно не отразится на вашем здоровье. Поэтому при проведении работ в качестве меры безопасности необходимо одевать респиратор.

Вдыхать ее — не слишком приятное занятие. Это точно положительно не отразится на вашем здоровье. Поэтому при проведении работ в качестве меры безопасности необходимо одевать респиратор. - Хотя базальтовые утеплители обладают высокой паропроницаемостью, но использование его в некоторых случаях является нецелесообразным. Лучше выбрать другой – например, пенополистирол, цена на который выше. Каменная вата не подходит для работ по утеплению цокольного этажа или когда возникает задача по теплоизоляции фундамента дома.

Заключение

Без теплоизоляции в наши дни просто не обойтись. Чтобы в доме было тепло, необходимо наличие на стенах, крыше и иных конструкциях слоя теплоизоляции. Если требуется создать долговечную эффективную конструкцию утепления, то в этом случае лучший выбор — базальтовая вата, даже несмотря на ее высокую цену. Хотя базальтовая теплоизоляция и стоит дорого, но обладает большим набором прекрасных характеристик, которые позволяют жить в комфортной атмосфере в своем жилище и долгие годы не беспокоиться об обновлении этой теплоизоляционной конструкции.

Технические характеристики базальтовой ваты (утеплителя)

СодержаниеБазальтовая вата с клеем для минераловатных утеплителей — утеплитель, который по долговечности и теплоизоляционным характеристикам, превосходит большую часть существующих конкурентов. Использование базальтовой ваты широко распространено как в промышленном строительстве, так и при бытовой теплоизоляции жилых помещений.

Утеплитель из базальтового волокна

В данной статье мы детально рассмотрим технические характеристики базальтовых плит, познакомимся с технологией их производства, а также изучим отзывы, и выясним, какими преимуществами и недостатками обладает этот материал.

1 Сфера применения

Технология хаотичного расположения волокон внутри базальтового утеплителя придает ему не только хорошие теплоизоляционные, но и отличные шумоподавляющие свойства. Это характерно для всех видов базальтовой ваты, как для утеплителей с длинными, так и для изделий с короткими волокнами.

Это характерно для всех видов базальтовой ваты, как для утеплителей с длинными, так и для изделий с короткими волокнами.

Теплоизоляционные свойства, превышающие аналогичные характеристики у большинства присутствующих на рынке утеплителей, являются причиной того, что базальтовая вата стала самым востребованным материалом для утепления стен, кровель, мансард и фасадов домов.

В современном строительстве базальтовые утеплители широко применяются для теплоизоляции разных элементов кирпичных, бетонных, деревянных и газобетонных построек.

Базальтовая вата (базальтовый утеплитель Изовол, например) обладает отличной эластичностью, что дает возможность утеплять ею не только ровные поверхности, но и объекты со сложной формой – трубопроводы, производственное оборудование и тд.

Базальтовые утеплители обладают высокой паропроводностью, что является как их преимуществом, так и недостатком при утеплении разных поверхностей. Нередко при утеплении стен базальтовой ватой используются дополнительные ветрозащитные, гидроизоляционные и пароизоляционные материалы.

Свойства базальтовой ваты

к меню ↑

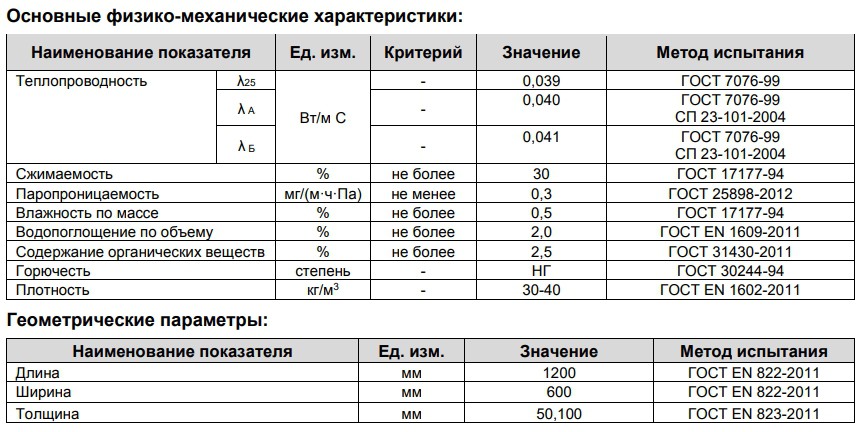

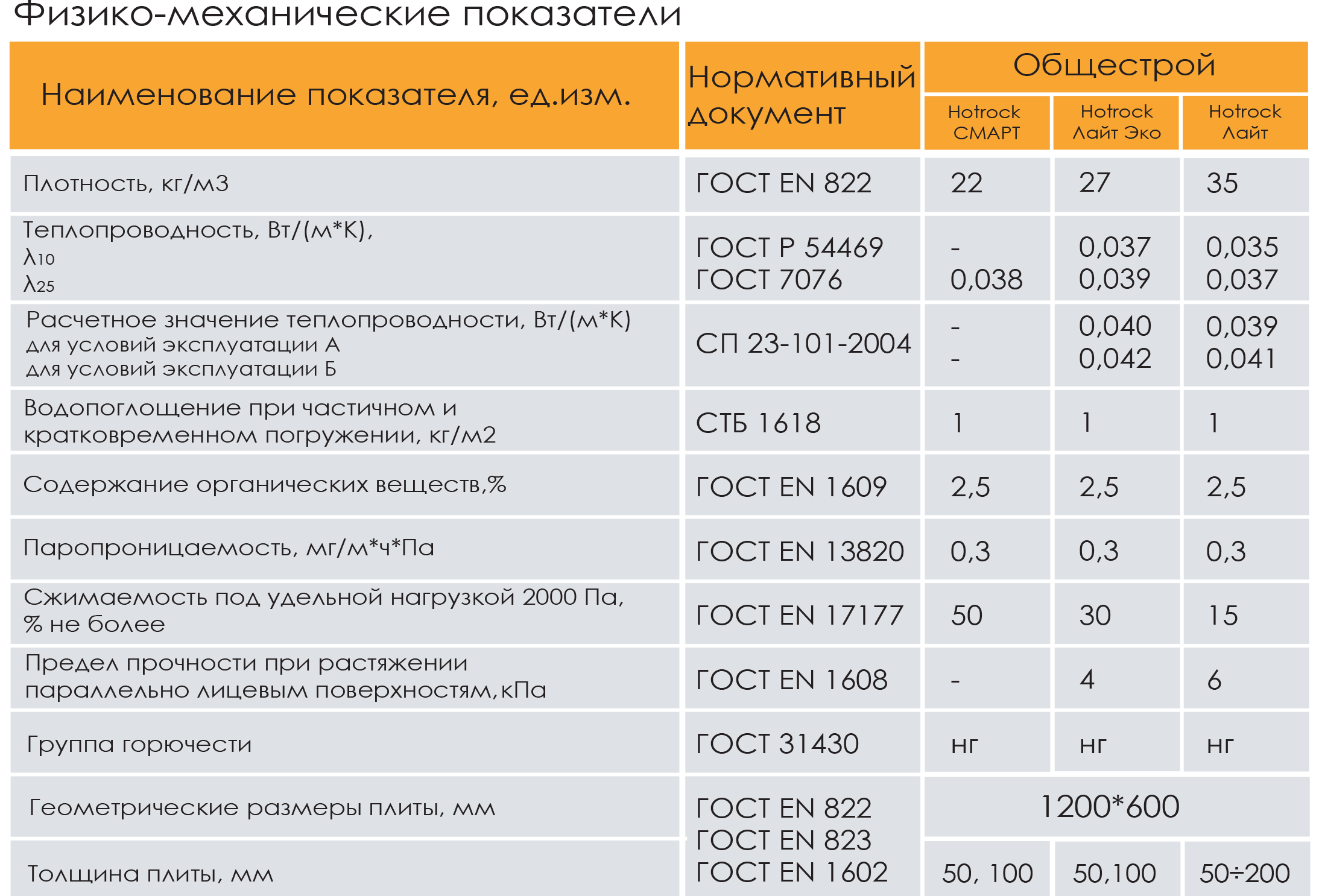

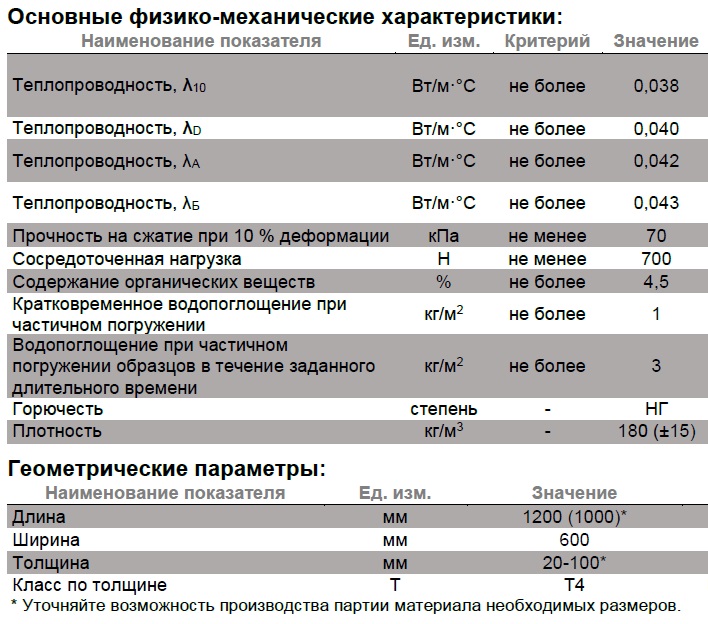

2 Технические характеристики

Плотность базальтовой ваты, в зависимости от технологии изготовления, может колебаться в пределах от 30 до 100 кг/м³. Ведущие производители выпускают базальтовые утеплителя для разных условий применения.

К примеру:

- утеплители для теплоизоляции пола, либо чердачного перекрытия – мест, где материал может подвергаться механическим нагрузкам, обладают плотностью в 75-90 кг/м³;

- утеплителя для вентилируемых фасадов (теплоизоляция Изовер) – около 50 кг/м³;

- материалы для внутренней теплоизоляции помещений 30-40 кг/м³.

Помимо плотности, немаловажным фактором, от которого зависят общие прочностные характеристики материала, является сопротивление напряжению сжатия, которое у качественного базальтового утеплителя составляет около 100 кПа. Прочность на растяжение – в пределах 90 кПа. Динамическая жесткость базальтовой вата составляет 5-50 Мн/м³, в зависимости от плотности.

От плотности также зависит показатель сосредоточенной нагрузки, которую утеплитель может испытывать под воздействием внешних факторов. К примеру, материалы, предназначенные для утепления кровель, как свидетельствуют отзывы, нормально переносят сосредоточенную нагрузку в пределах 200-700 Н.

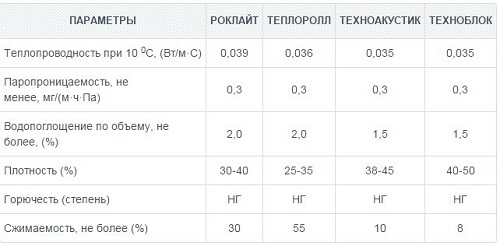

Основная характеристика базальтовой ваты, а именно теплопроводность, может располагаться в пределах от 0.032 до 0.045 Вт/мК, в зависимости от качества и плотности материала. У качественных материалов, как правило, этот показатель равен 0.035 Вт/мК.

Для сравнения, средняя теплопроводность экструдированного пенополистирола составляет 0,038 Вт/мК, стекловаты 0,041 Вт/мК, пенополиуретановой пены – 0,028 Вт/мК как у теплоизоляции Урса.

Базальтовый утеплитель в форме плит

Одной из ключевых характеристик, имеющих непосредственное влияние на долговечность утеплителя, является гидрофобность – способность к впитыванию воды. У базальтовой ваты с этим всё в порядке – процент впитывания жидкости от общей массы плиты при частичном погружении составляет не более 1 процента, при этом, он не увеличивает со временем пребывания материала в влажной среде.

За счет того, что волокна базальтовой ваты не впитывают воду, утеплитель остается сухим, не увеличивает вес, и не теряет свои теплоизоляционные характеристики.

Класс горючести базальтовой ваты зависит от технологии её производства, чем большая концентрация связующего реагента в итоговом изделии, тем выше горючесть утеплителя.

Если концентрация не превышает 4.5%, то базальтовая вата как и утеплитель Hotrock будет относиться к классу НГ (полностью не горючий материал), если концентрация выше – к классу Г1 (материалы со слабой горючестью).

Температурные ограничения эксплуатации базальтового утеплителя класса НГ составляют 800 градусов, что позволяет использовать его для теплоизоляции производственных помещений с высокими требованиями к пожарной безопасности.

к меню ↑

3 Технология производства

Технологические особенности изготовления утеплителей на основе базальтовой ваты существенно отличаются с особенностями изготовления других минераловатных утеплителей, в частности стекловаты. Причиной тому являются несколько факторов:

Причиной тому являются несколько факторов:

- Химический состав базальтовой горной породы отличается как от состава доменного шлака, так и от состава стекла;

- Базальтовая порода, используемая при производстве утеплителей, является самодостаточным материалом, обладающим естественной гомогенизацией;

- При производстве базальтового расплава из твердой породы отсутствуют операции, которые необходимы для получения расплава из стекла: остужения и осветления массы;

Структура базальтовой ваты

Данные нюансы сильно влияют как на особенности технологии производства базальтовой ваты, так и на задействованное в её реализации оборудование.

Базальтовые породы, использующиеся в качестве базового сырья, помещаются в дробилку, в которой происходит их дробление на небольшие фракции с размером от 5 до 20 миллиметром. Далее, требуемое количество размельченной породы с помощью машин-загрузчиков перевозится в камнеплавильную печь.

На сегодняшний день существуют две широко используемые технологии получения расплава из базальтовой породы. Первая – термообработка в доменных печах, температура в которых в процессе плавления достигает отметки в 1500 градусов, вторая – воздействие на породу электромагнитным излучением, по принципу микроволновки.

Первая – термообработка в доменных печах, температура в которых в процессе плавления достигает отметки в 1500 градусов, вторая – воздействие на породу электромагнитным излучением, по принципу микроволновки.

Процесс плавления базальта контролируется разнообразным компьютерным оборудованием, которое останавливает плавку при получении расплавом необходимой консистенции. По завершению плавки базальтовый расплав, схожий с раскаленной лавой, подается в центрифугу, внутри которой установлен вращающийся барабан.

Подача расплава на барабан подается при сильном давлении. При попадании на охлажденный барабан, под воздействием центробежной силы и перепада давления (также на расплав воздействует сильный поток воздуха), из расплава формируются отдельные базальтовые волокна на базальтовую теплоизоляцию Парок, например.

Полученные волокна собираются и по конвейеру подаются в камеру химической обработки, где базальт пропитывается связывающим реагентом, и другими присадками, придающими итоговому изделию требуемые свойства.

Производственная линия по изготовлению базальтовой ваты

Обработанные волокна транспортируются к маятниковому укладчику, который формирует из волокон ковер необходимой толщины и плотности. Особенностью маятникового укладывающего оборудования является то, что волокна они раскладывают в хаотической последовательности.

Хаотичное расположение волокон базальтового утеплителя для стен не только улучшает его прочностные характеристики, но и придает изделию, как свидетельствуют отзывы, неплохие звукоизоляционные свойства.

Сформированный ковер попадает в камеру термической обработки, где прогревается до температуры 200 градусов, при которой происходит активизация связывающего реагента, и базальтовые волокна получают прочные соединения.

Из камеры термообработки утеплитель попадает на фасовочную линию, где он нарезается на участки заданной формы (базальтовый утеплитель выпускается в виде рулонов и плит), и упаковывается полиэтиленовой пленкой.

к меню ↑

4 Отзывы о продукции

Многочисленные положительные отзывы, исходящие от людей, имевших опыт работы с данными утеплителями, свидетельствуют о том, что базальтовая вата является одним из лучших существующих на сегодняшний день теплоизоляционных материалов.

Чтобы вы смогли составить полную картину о преимуществах и недостатках данного материала, предлагаем вам познакомится с некоторыми из таких отзывов.

Утепление стен базальтовой ватой

Андрей, 49 лет, Омск:

Проживая в многоквартирном доме, о необходимости утепления жилья не задумывался вообще. Однако, около двух лет назад мы продали квартиру и переехали в частный двухэтажный дом в пригороде.

Именно тогда и возникла необходимость в теплоизоляции, поскольку при достаточно мощной отопительной системе, зимой в доме было постоянно холодно.

Выбирал утеплитель я не долго, поскольку хвалебные отзывы знакомых, ранее утеплявших свое жилье, быстро склонили меня к этому материалу.

Могу сказать, что отзывы подтвердились — базальтовая вата действительно отличный утеплитель. Я выполнял теплоизоляцию лагового пола и стен снаружи дома. Температура в помещении после утепления поднялась почти на 4 градуса. А вообще мне очень нравится как базальт, так и эковата.

Виталий, 35 лет, Москва:

Базальтовая вата, на мой взгляд, самый универсальный утеплитель. Им можно и пол утеплить, и стен, и потолок, и фасад. Более того, учитывая минимальную теплопроводность и качество этого материала, утепление будет эффективным и долговечным.

Лично я с помощью базальтовой ваты выполнял утепление стен изнутри дома и чердачного перекрытия. Все теплоизоляционные работы выполнял своими руками, могу сказать, что с плитными утеплителями очень просто работать. В общем, с какой стороны не подойди – действительно хороший материал.

к меню ↑

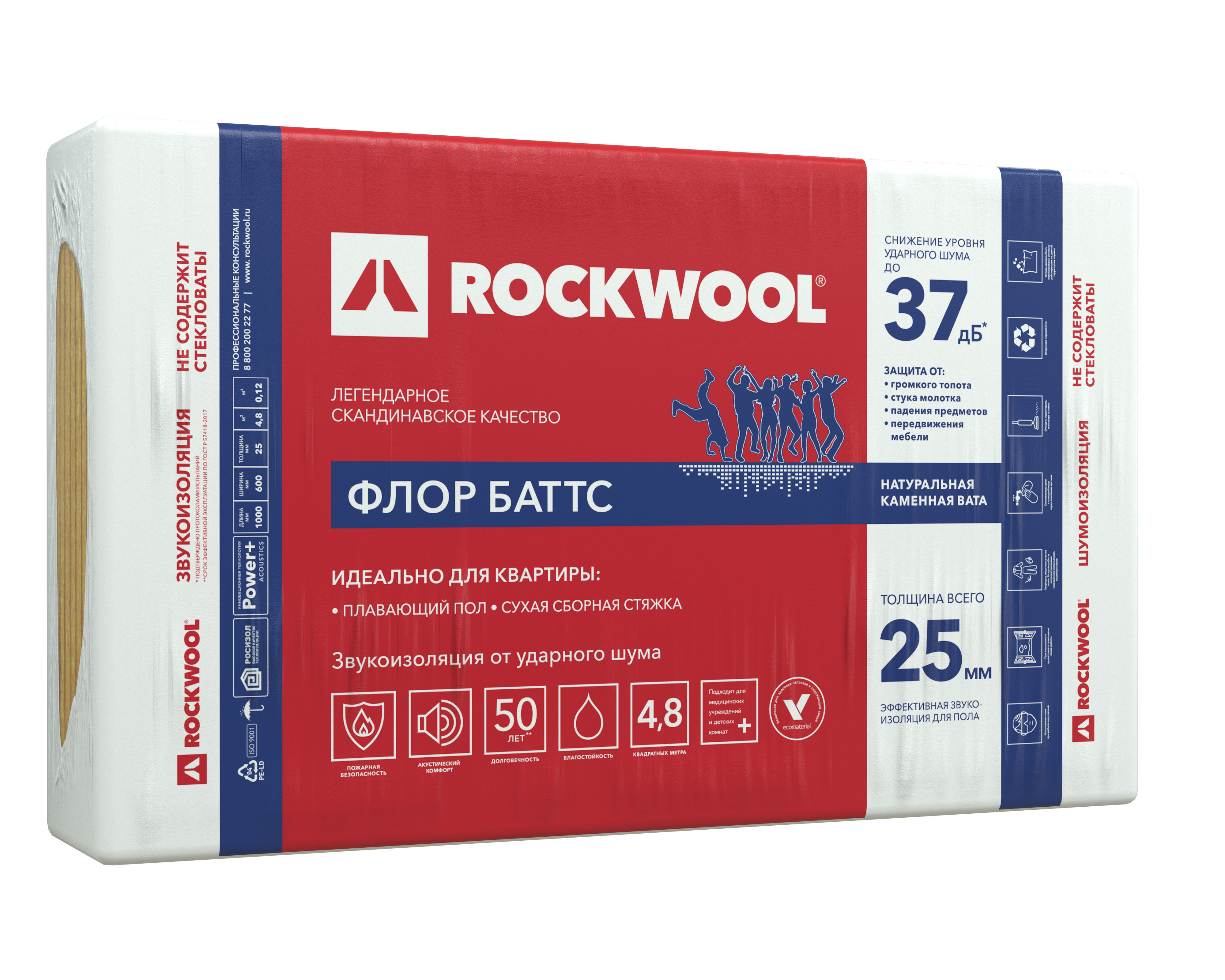

5 Анализ характеристик базальтовой ваты Роквул (видео)

характеристики и свойства, теплопроводность, плотность, вредна ли для здоровья или нет, горит ли, какую температура выдерживает и прочие

Спрос на тепло- и звукоизоляционные материалы постоянно растет. В связи с чем производители увеличивают объемы производимой продукции, совершенствуют применяемые технологии, тем самым предлагая качественные материалы. Одним из наиболее распространенных является базальтовая (или каменная) вата, активно использующиеся в строительстве. Востребованности базальтовой ваты способствуют ее характеристики и свойства, подробно представленные далее.

В связи с чем производители увеличивают объемы производимой продукции, совершенствуют применяемые технологии, тем самым предлагая качественные материалы. Одним из наиболее распространенных является базальтовая (или каменная) вата, активно использующиеся в строительстве. Востребованности базальтовой ваты способствуют ее характеристики и свойства, подробно представленные далее.

Описание

Базальтовая вата — это разновидность минеральной ваты, которая представляет собой волокнистый материал, предназначенный для утепления и термоизоляции дымоходов, трубопроводов и т.д.

История базальтовой ваты началась с породы, в честь которой она и названа. Базальт относится к кайнотипным камням, то есть тем породам, внешний вид который не меняется с «возрастом». Базальт — это порода, образующаяся из магмы, которая имеет плотную и зернистую структуру. В качестве зерен выступают минералы магнетит и титаномагнетит, климопироксен, вулканическое стекло. Пластичность базальта позволяет ему вырываться на поверхность через жерла вулканов под давлением раскаленных газов. Воздух охлаждает магму, которая застывает в форме нитей. В таком виде порода была впервые увидена жителями Гавайских островов в 1930-х годах. Позже порода была воссоздана лабораторным путем.

Пластичность базальта позволяет ему вырываться на поверхность через жерла вулканов под давлением раскаленных газов. Воздух охлаждает магму, которая застывает в форме нитей. В таком виде порода была впервые увидена жителями Гавайских островов в 1930-х годах. Позже порода была воссоздана лабораторным путем.

Базальтовая вата, нередко используется как утеплитель для парной в каркасных банях

Промышленная базальтовая вата отличается от вулканической. Однако, структуры похожи — масса, состоящая из волокон (нитей), внутри которых воздух. Внешне базальтовая вата имеет бежевый или серый цвет. В вате природного происхождения нити располагаются хаотично, но технология производства заводских материалов позволяет отметить и длину нитей, которая составляет порядка 50 мм., и толщину, измеряющуюся в микронах, и диаметр.

Выпуск ваты в промышленных условиях осуществляется посредством выдувания расплава базальта, процесс осуществляется в закрытых печах. В качестве сырья используются осколки породы с карьеров, которые расплавляют в агрегатах. Из расплавленной массы выдувают нити, которые наматываются на вращающийся барабан. Не до конца застывшие волокна разрезают, скрепляют полимерами (чаще всего используются битумные смолы) и пускают под раскаленный пресс. В результате готовая продукция имеет форму матов или плит. Хотя встречаются и другие формы. В любом случае вата обладает представленными далее особенностями.

В качестве сырья используются осколки породы с карьеров, которые расплавляют в агрегатах. Из расплавленной массы выдувают нити, которые наматываются на вращающийся барабан. Не до конца застывшие волокна разрезают, скрепляют полимерами (чаще всего используются битумные смолы) и пускают под раскаленный пресс. В результате готовая продукция имеет форму матов или плит. Хотя встречаются и другие формы. В любом случае вата обладает представленными далее особенностями.

Характеристики и свойства: огнеупорная, негорючая ли и прочие

Именно характеристики обеспечивают широкое распространение базальтовой ваты для решения различных задач, в частности, для звуко- и теплоизоляции помещений различного назначения. В общем базальтовая вата является универсальным материалом.

Коэффициент теплопроводности материала толщиной 100 мм. и не только

Теплопроводность — это способность тел проводить теплоту от более нагретых частей к менее нагретым. Для количественной оценки данного показателя существует коэффициент теплопроводности, отражающий свойство материалов проводить тепловую энергию. Коэффициент обозначается греческой буквой лямбда, измеряется в ваттах на метр-кельвин, краткое обозначение — Вт/(м·K).

Для количественной оценки данного показателя существует коэффициент теплопроводности, отражающий свойство материалов проводить тепловую энергию. Коэффициент обозначается греческой буквой лямбда, измеряется в ваттах на метр-кельвин, краткое обозначение — Вт/(м·K).

Утеплитель базальтовый ИЗОБОКС ЭкстраЛайт-31 100Х600Х1200 мм/4,32м2/0,432м3/6шт. Фото Стройландия

Чем больше коэффициент, тем лучше вещество (материал) проводит тепло. Соответственно при решении задач по утеплению следует выбирать материалы с малым значением. Теплопроводность базальтовой ваты варьируется в границах от 0,032 до 0,048; значение зависит от нескольких факторов, в частности, плотность, производитель, качество.

Например, лист толщиной 100 мм. (наиболее востребованная разновидность) держит тепло аналогично кирпичной стене шириной 1150 мм., коэффициент составляет от 0,035 до 0,042 Вт/(м·K). Данные значения демонстрируют высокую эффективность теплоизоляции из базальтовой ваты.

Плотность

Плотность — физическая величина, определяемая как соотношение массы тела (в данном случае материала) к занимаемому этим телом (материалом) объема. Для обозначения показателя используется греческая буква p (ро), реже D или d. Измеряется плотность в кг на куб.м.

Плотность базальтовой ваты в зависимости от технологии производства колеблется от 30 до 100 кг/куб.м. Ведущие предприятия отрасли выпускают материалы для различных условий эксплуатации, например, для мест, где материалы будут повергаться механическим нагрузкам (теплоизоляция пола, отделка фасадов зданий) следует выбирать вату с плотностью 75-90 кг/куб.м., для внутренней отделки стен подойдут листы в 30-40.

Горит или нет, какую температуру выдерживает, температура плавления и горения

Класс (степень) горючести ваты зависит от технологии изготовления. Чем большее количество связующих компонентов (в качестве которых выступают напомним полимеры) использует производитель, тем выше горючесть материала. Различают два класса горючести: базальтовая вата с концентрацией связующего реагента не более 4,5% относится к классу полностью негорючих (маркировка НГ), концентрация выше — к классу материалов со слабой горючестью (Г1). Класс указывается на упаковке.

Различают два класса горючести: базальтовая вата с концентрацией связующего реагента не более 4,5% относится к классу полностью негорючих (маркировка НГ), концентрация выше — к классу материалов со слабой горючестью (Г1). Класс указывается на упаковке.

Утеплитель Rockwool Рокфасад 100х600х1000 мм 1,2 кв.м. Фото Петрович

Материалы НГ эксплуатируются при температурах 800-1000 градусов. Так как базальтовая вата негорюча, то температуры горения у материала нет. Плавиться вата начинается при температуре в +1114 градусов при воздействии открытого огня температурой не менее 1000°С в течение двух часов. Дымообразование при плавлении минимально, вредных веществ не выделяется. При выборе базальтовой ваты следует выбирать материалы от известных производителей. В противном случае существует вероятность приобретения некачественных утеплителей, произведенных с нарушением государственных стандартов.

Экологичность

Базальтовая вата производится из экологически чистого сырья, поэтому даже при воздействии высоких температур и влажности, при воздействии открытого огня не выделяется вредных для человека и животных.

Прочие

Следует отметить и другие характеристики и свойства базальтовой ваты:

- Отличные гидрофобные (водоотталкивающие) характеристики, вата не впитывает и не накапливает влагу, она ее отталкивает, в результате теплоизоляционные свойства не изменяются. Базальтовая вата имеет в своем составе волокна, которые характеризуются гидрофобностью. Кроме этого, крупные производители применяют специальные добавки, увеличивающие

способность утеплителя отталкивать влагу. Коэффициент водопоглощения не превышает 2% об объема самого материала. - Отличная способность пропускать пар. Независимо от плотности материал отличает высокая паропроницаемость, что особенно важно при использовании в банях и саунах, при наружней отделке. В помещениях, имеющих изоляцию из базальтовой ваты, сохраняется оптимальный температурный и влажностный режим.

- Хорошие звукоизоляционные характеристики. Базальтовая вата способна приглушать звуковые волны, что обеспечивает изоляцию от шумов.

Базальтовый утеплитель Paroc eXtra Smart 50х600х1200 мм 7,2 кв.м. Фото Петрович

- Высокая прочность. Хаотичное расположение волокон обеспечивает отличную прочность на сжатие (от 5 до 80 кПа), на растяжение (максимальная величина составляет 90 кПа). Прочность материала позволяет использовать базальтовую вату в частности для фасадного утепления стен, что позволяет получить привлекательную по дизайну и надежную отделку.

- Устойчивость к химическим веществам, базальтовая вата сохраняет собственные свойства и форму при взаимодействии с кислотами и щелочами.

- Длительный срок эксплуатации, который составляет 50-80 лет, это намного больше аналогов.

- Простота монтажа, инструкция по укладке позволяет выполнять процесс своими руками, для этого не требуется специальное оборудование и наличие особых навыков. Следует только иметь средства защиты (перчатки, очки, респиратор) и спецодежду.

- Малый вес упрощает и удешевляет процесс хранения, транспортировки и монтажа, позволяет не беспокоиться о дополнительной нагрузке на фундамент и несущие конструкции.

Популярные вопросы

Отдельные характеристики базальтовой ваты вызывают повышенный интерес пользователей Интернета, в результате чего возникают дополнительные вопросы, наиболее популярные представлены далее.

Вредна для здоровья или нет

Активное использование базальтовой ваты в качестве утеплителя порождает вопрос о безвредности материала, с которым контактируют люди. Поэтому важно знать представляет ли состав угрозу. Как уже было сказано ранее, используемое сырье и готовая продукция полностью экологичны, поэтому не представляют никакой опасности.

Вред здоровью может нанести только некачественно изготовленный материал, отсутствие изоляционного строя также может послужить для возникновения проблем. При монтаже изделия на основе базальта могут рассыпаться, при отсутствии индивидуальных средств защиты возможно попадание частиц в легкие, на кожу, что опасно возникновением аллергических реакций, в глаза — существует вероятность повреждения слизистой оболочки.

Живут ли мыши в вате

Данный вопрос особенно волнует владельцев частной недвижимости: дома, дачи, бани и т.д. Базальтовую вату (также как и стекловату) мыши могут не только погрызть, но и преобразовать в жилище для себя. В результате поселения грызунов утеплитель перестает выполнять собственные функции.

Избавиться от мышей сложно, использование отравы от грызунов может негативно сказаться на здоровье жильцов. В качестве альтернативы используют мышеловки, ультразвуковые устройства, полынь. Но в каждом конкретном случае существуют некоторые трудности, поэтому проще избежать появления мышей. Поэтому для утепления нижних уровней здания следует выбирать твердые или сыпучие материалы.

Сферы применения

Характеристики базальтовой ваты делает ее универсальным материалом, применяющимся как внутри, так снаружи зданий различного назначения. Утепление базальтовой ватой подходит для бань и саун, дымоходов и трубопроводов, металлоконструкций. Материалом утепляют стены, перекрытия, полы, важным является правильный выбор и другие задачи, решаемые с помощью базальтового материала.

Термоизоляция трубы с помощью базальтовой (каменной) ваты. Фото СуперПечи

Сравнение

Все материалы имеют собственные плюсы и минусы, поэтому при сравнении важнее учитывать какие задачи необходимо решить. Базальтовая вата имеет некоторые сходства с эковатой: теплоизоляционные свойства зависят от плотности, материалы устойчивы к гниению и горению. Эковата не обладает прочностью структурой поэтому самостоятельный монтаж затруднителен.

При сравнении с минеральной ватой следует отметить превосходство материала на основе базальта в соответствии с термоизоляционными параметрами.

Шлаковата как и базальтовая изготавливается в форме плит. Высокая гигроскопичность не позволяет использовать шлаковату в жилищном строительстве. Это только некоторые схожие и отличительные параметры материалов, прочие представлены здесь.

Производители

Отличия присутствуют в материалах не только разных типов, но и произведенных разными предприятиями. Ведущие компании предлагают широкий выбор базальтовых материалов, имеющие некоторые различия в основных характеристиках, прежде всего, теплопроводность и плотность. Известными производителями являются Rockwool, Технониколь, Knauf, Isover, а также другие предприятия, ассортименту и особенностям продукции которых посвящена отдельная статья.

Ведущие компании предлагают широкий выбор базальтовых материалов, имеющие некоторые различия в основных характеристиках, прежде всего, теплопроводность и плотность. Известными производителями являются Rockwool, Технониколь, Knauf, Isover, а также другие предприятия, ассортименту и особенностям продукции которых посвящена отдельная статья.

Видео

Где купить

Широкий выбор базальтовой ваты предоставляется не только производителями, но и поставщиками. Компании реализуют обширный ассортимент качественных материалов от ведущих российских и зарубежных предприятий. Некоторые организации представлены здесь.

Компании реализуют обширный ассортимент качественных материалов от ведущих российских и зарубежных предприятий. Некоторые организации представлены здесь.

Характеристики базальтовой и минеральной ваты

Сегодня на современном строительном рынке можно обнаружить широкий выбор различных утеплителей. Среди этого количества самыми востребованными материалами для утепления можно считать: минеральную либо базальтовую вату. Поэтому сегодня портал Beton-Area.com поможет узнать что лучше минвата или базальтовая вата.

Базальтовая вата и ее особенности

Базальтовая вата в качестве основы имеет стекловолокно, которое производится из габбро — базальтовой породы в результате переплавки. Плита из такого материала значительно отличается от листа минеральной ваты. Но не стоит думать, что такой материал значительно лучше минеральной ваты. Оба этих материалов имеют свои плюсы и минусы.

Базальтовая вата имеет следующие технические характеристики:

- Итак, подобный материал не имеет в своем составе токсичных веществ.

Поэтому при горении этот материал не выделяет в атмосферу едкого дыма.

Поэтому при горении этот материал не выделяет в атмосферу едкого дыма. - На утеплителе из базальтовой ваты не образуются загрязнения.

- Базальтовая вата не боится воздействия грибковой плесени.

- Подобный материал не боится высоких температур. Кроме того, материал очень легко и удобно транспортировать на абсолютно любые расстояния.

Добавить вышесказанное, нужно лишь длительным сроком эксплуатации, который при соблюдении всех установленных моментов может увеличиться на 50 лет.

Утеплитель из базальтовой ваты будет отличаться низкой степенью звукопроводности. Поэтому такой материал подойдет для звукоизоляции различных помещений. Утеплитель из базальтовой ваты считается невзрывоопасным веществом, поэтому его можно смело использовать для изоляции горячих и агрессивных сред.

Химический состав базальтового утеплителя не содержит известняковых пород и доломита. Поэтому такой материал не представляет интереса для грызунов.

- Базальтовая вата отличается особенным строением.

Волокна этого утеплителя могут располагаться в вертикальном и горизонтальном направлении. Благодаря такому строению, подобный материал характеризуется высокой степенью жесткости.

Волокна этого утеплителя могут располагаться в вертикальном и горизонтальном направлении. Благодаря такому строению, подобный материал характеризуется высокой степенью жесткости. - Базальтовая вата обладает водоотталкивающими свойствами. Поэтому этот материал, может пропускать влагу не накапливая ее в своем составе.

Выше мы назвали все достоинства этого материала. Как видите, их существует предостаточное количество. Но не нужно забывать о недостатках базальтовой ваты. Теперь нужно назвать именно их.

Итак, к минусам можно отнести в первую очередь высокую цену материала. Другим недостатком является состав самого материала. К примеру, утеплитель на основе базальтовой ваты «Изовер» имеет большое количество швов. По этой причине могут быть снижены важные теплоизоляционные качества.

Другим отрицательным моментом подобного материала является высокий уровень прочности. В некотором роде использование во время производства фенольной связующей может сделать материал с экологической точки небезопасным утеплителем.

Чем отличается базальтовая вата от других утеплителей

Если рассмотреть базальтовую вату повнимательнее, то можно увидеть другие преимущества этого материала, которые существенно отличаются от преимуществ других подобных утеплителей.

Самым важным моментом является низкий уровень биологической и химической пассивности. Этот фактор выгодно отличает базальтовую вату от стекловаты и прочих подобных материалов.

Вата, которая имеет в своем составе базальт характеризуется хорошей пластичностью. Более того, благодаря такой структуре во время монтажа материал не осыпается.

Исходя из этих характеристик следует сказать, что сырье обладает значительным объемом и имеет хорошие характеристики прочности. Поэтому такой материал выделяется повышенными теплоизоляционными качествами.

Нужно сказать, что все утеплители, которые производятся на основе минеральных веществ раздражают у человека, который с ними работает верхние слизистые пути. Поэтому работать с подобными материалами можно лишь только в специальных защитных средствах. Ведь только лишь в таком случае есть возможность обезопасить себя и всех окружающих от неприятного воздействия такого материала.

Ведь только лишь в таком случае есть возможность обезопасить себя и всех окружающих от неприятного воздействия такого материала.

Особенности минеральной ваты

Про минеральную вату можно сказать многое. Однако сейчас нужно перечислить главные характеристики такого материала для утепления. Итак, минеральная вата отличается: низкой плотностью и сравнительно небольшим весом. Кроме того, такой материал формирует небольшую нагрузку на любую конструкцию.

Какой материал лучше всего выбрать

В первую очередь нужно сказать, что минеральная вата отличается сравнительно небольшой стоимостью. А вот стена, утепленная базальтовым покрытием обойдется в несколько раз дороже.

- Минеральная вата отличается меньшим объемом. При транспортировке она занимает меньше места. Кроме того мин вата быстро восстанавливает свою форму даже после повреждения во время сложной транспортировки.

- Минеральная вата — это более пластичный утеплитель, который может использоваться даже на неровных поверхностях.

Если вы хотите знать ответ на вопрос, какой материал выбрать для утепления? Нужно прежде всего определить условия эксплуатации. Если вы желаете купить долговечный и экономичный вариант утеплителя, то в таком случае нужно выбрать базальтовую вату.Действительно, такой материал отличается продолжительным эксплуатационным сроком. Кроме того, базальтовую вату можно использовать для утепления абсолютно любых частей жилища. К примеру, подобным материалом утепляют: пол, стены и даже потолок.

Читайте полезный материал: Строительные материалы для внутренней отделки дома

В общем, если сравнить все характеристики обоих материалов, то можно с уверенностью сказать, что эти утеплители имеют похожие свойства. Базальтовая вата может свободно находиться в абсолютно любых условиях. Поэтому этот утеплитель разрешается эксплуатировать любым удобным способом. Многие люди учитывают такие характеристики, поэтому исходя из этого они отдают предпочтение именно этому утеплителю.

Минеральная вата. Виды, свойства. Часть 1″ src=»https://www.youtube.com/embed/4MLsqSnjaw8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Другие аналоги подобного утеплителя не имеют достойной прочности и эластичности. Поэтому во время установки они могут рассыпаться. Однако работать с подобными материалами намного безопаснее с чем с базальтовой ватой, которая негативно воздействует на дыхательные пути человека.

Базальтовая вата — технические характеристики

Основой для синтеза базальтовой ваты являются расплавы горных пород. В массу могут быть добавлены элементы известняка или шихты, обеспечивающие её большую текучесть; материал в этом случае называют базальтовой минеральной ватой. Многим известно на практике, насколько хороша базальтовая вата, технические характеристики материала позволяют применять ее для различных целей.

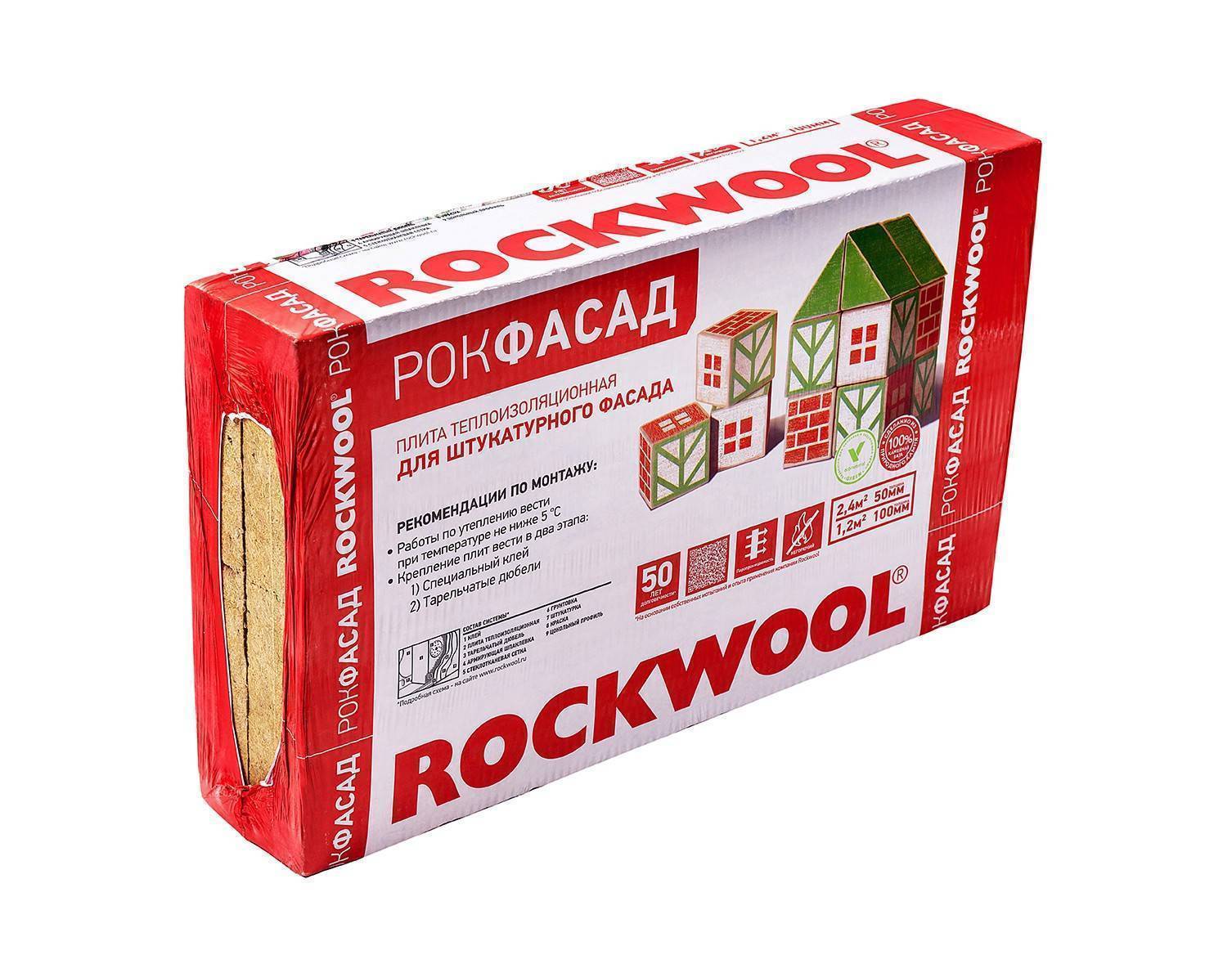

Данный утеплитель применяется для различных строительных конструкций. Материал производится в нескольких вариантах: маты, плиты, цилиндры. Выбор зависит от целевого назначения. Наиболее удобно использовать плиты, маты обеспечивают более мягкую теплоизоляцию, но сильных нагрузок они не выносят.

Материал производится в нескольких вариантах: маты, плиты, цилиндры. Выбор зависит от целевого назначения. Наиболее удобно использовать плиты, маты обеспечивают более мягкую теплоизоляцию, но сильных нагрузок они не выносят.

Технические характеристики и преимущества базальтовой ваты

Базальтовое волокно изготавливается из естественного сырья. Это значит, что использовать данный утеплитель экологично. Многообразие значимых для эксплуатации параметров во многом является причиной широкого применения материала при теплоизоляционных работах.

К основным свойствам относятся:

- Теплопроводность. Величина данного параметра для базальтовой ваты составляет от 0,032 до 0,048 Вт/мК. Это низкое значение. Как известно, чем ниже этот показатель, тем сильнее материал сберегает тепло. Если провести сопоставление, то 10-сантиметровый слой базальтовой ваты по своим теплоизоляционным свойствам приравнивается к кладке из кирпича толщиной 117 см.

- Плотность материала.

Для базальтовой ваты данное значение весьма вариативно, оно может составлять от 30 до 100 кг/м3. Такая величина способствует минимизации тепловых потерь. В зависимости от плотности каждый вид материала имеет свое целевое назначение. Благодаря такой многоплановости, базальтовой ватой можно утеплять как нагруженные (например, пол), так и ненагруженные элементы сооружения (крыша, чердачные помещения).

Для базальтовой ваты данное значение весьма вариативно, оно может составлять от 30 до 100 кг/м3. Такая величина способствует минимизации тепловых потерь. В зависимости от плотности каждый вид материала имеет свое целевое назначение. Благодаря такой многоплановости, базальтовой ватой можно утеплять как нагруженные (например, пол), так и ненагруженные элементы сооружения (крыша, чердачные помещения). - Виброустойчивость. Данное свойство связано с особенностями структуры волокон материала. Чем длиннее используемые волокна, тем качественнее утеплитель.

- Устойчивость к температурным воздействиям. Базальтовая вата может применяться в расширенном диапазоне температурных перепадов, она выдерживает колебания от -270 до +9000С. Материал очень стоек даже при длительном контакте с высокими температурами.

- Гидрофобность. Базальтовая вата не вбирает в себя воду, это обуславливает длительный срок её службы. Период эксплуатации материала достигает 70 лет. Гигроскопичность базальтовой ваты составляет менее 1%, она не подвержена деформациям при контакте с влагой, это обеспечивает её долговечность и прочность.

- Механическая прочность. Любой утеплитель должен быть рассчитан на то, чтобы выдерживать определённые нагрузки. Не является исключением и базальтовая вата, технические характеристики её в этом отношении очень высоки. Материал имеет достаточно жёсткую структуру. Это связано с разным направлением волокон. Некоторые волокна расположены вертикально, другие – горизонтально.

- Уровень звукоизоляции. Данный утеплитель обеспечивает надёжное поглощение ударных и воздушных шумов.

Применение материала

В настоящий момент одним из наиболее универсальных утеплителей является базальтовая вата, технические характеристики и эксплуатационные свойства наделяют её рядом несомненных достоинств.

Данный материал широко используется при обустройстве различных типов сооружений. Утеплитель характеризуется хорошей проницаемостью для паров, поэтому её применяют при обустройстве кровли, мансардной части, фасада. Материал способствует выведению водяного пара наружу.

Также базальтовая вата может быть применена под влажную штукатурку, при теплоизоляционных работах для любых видов крыш, для утепления перекрытий. Чтобы улучшить свойства материала, его снабжают стеклохолстом, а также специальной фольгой для экранирования теплового излучения.

Безопасность материала

Важно понимать, что базальтовая вата имеет природное происхождение, поэтому её применение не представляет угрозы для здоровья человека. Материал не выделяет вредных веществ сам по себе.

Однако вызывают опасения фенолформальдегидные смолы, используемые в производстве. В свободном виде это токсичные химические соединения. Тем не менее, при соблюдении технологии изготовления эти вещества находятся в связанном состоянии и не проникают в окружающую среду.

Поэтому необходимо уделять достаточное внимание выбору качественной фирмы-производителя, от этого во многом зависит удобство проживания и здоровье близких людей.

Технические характеристики базальтовой (каменной) ваты

Минеральный базальтовый утеплитель — ничто иное, как каменная вата. Материал заметно превосходит разновидности минеральной ваты — стекловату и шлаковату, как в отношении эксплуатационных свойств, так и по характеристикам. Утеплитель безопасен для человека, просто монтируется, отличается продолжительным сроком службы.

Материал заметно превосходит разновидности минеральной ваты — стекловату и шлаковату, как в отношении эксплуатационных свойств, так и по характеристикам. Утеплитель безопасен для человека, просто монтируется, отличается продолжительным сроком службы.

Как получают базальтовый утеплитель?

Процесс изготовления базальтовой ваты аналогичен процессу создания материала в природных условиях. На идею разработки и внедрения технологии человека натолкнули вулканы. После их извержения на земле оставались лава, позднее преобразующаяся в прочные волокна под влиянием ветра. Именно эти волокна сегодня являются основной каменной ваты для утепления.

Так же, как и в природных условиях, базальтовые породы плавят в печи при температуре от 1500 градусов Цельсия, после чего остужают в специальных вращающихся барабанах мощной воздушной струей. Готовая базальтовая вата в зависимости от размеров представляет собой волокна с толщиной до 7 микрон и длиной до 5 см.

Для повышения прочности и упругости волокон, производитель добавляет связующие компоненты, после чего повторно нагревает материал до 300 градусов с последующим двукратным прессованием.

О свойствах минерального утеплителя

Минеральная базальтовая вата — современный, высокотехнологичный материал, представленный в разных размерах с набором качественных характеристик, отличных от других изоляторов. К ним относят:

- низкую теплопроводность;

- устойчивость к влаге;

- паропроницаемость;

- шумопоглощение;

- пожаростойкость;

- устойчивость к воздействию биологической и химической сред;

- экологичность;

- продолжительность срока службы.

Каждое из этих свойств делает утеплитель практически универсальным, а главное — практичным и безопасным.

Уровень теплопроводности на высоте

Даже самый бюджетный базальтовый утеплитель отличается особым расположением волокон, влияющим на структуру материала. Готовый утеплитель воздушный с многочисленными прослойками между волокнами отлично справляется с сохранением тепла. Именно этим объясняется минимальный коэффициент теплопроводности материала, который колеблется в пределах от 0,032 до 0,048 ватта на метр на Кельвин. Чтобы понимать, что это означает, можно отметить, что базальтовая вата по свойствам аналогична пробке вспененного пенополистирола или каучука.

Чтобы понимать, что это означает, можно отметить, что базальтовая вата по свойствам аналогична пробке вспененного пенополистирола или каучука.

При сравнении характеристик утеплителя на основе базальтовой ваты с характеристиками других материалов, преимущества первого становятся очевидными.

Так, например, заменить мат толщиной 10 см и плотностью 100 кг на метр кубический сможет керамическая кирпичная стена толщиной в 117 см.

Глиняный кирпич должен иметь толщину в 160 см, только в этом случае он сможет «догнать» базальтовый утеплитель в отношении способности сохранять тепло. Чтобы добиться таких же показателей от силикатного кирпича понадобится выложить стену толщиной в два метра, а деревянные конструкции должны иметь толщину не менее 25,5 сантиметров.

Стойкость к влаге — вне конкуренции

Как самая дорогая, так и более доступная по цене базальтовая вата не впитывают влагу, являясь полностью гидрофобным материалом. Попадая на утеплитель из минваты, жидкость не проникает во внутреннюю часть, тем самым не нарушает функционал.

Обычная минеральная вата таким же свойством похвастать не может. В список технических характеристик шлаковаты и стекловаты — производных минеральной ваты не входит устойчивость к влаге, поэтому материалы не допускаются для устройства теплоизоляции в помещениях с повышенной влажностью.

В то же время базальтовый утеплитель отлично выдерживает испытания влагой на протяжении всего срока службы, может использоваться для изоляции помещений бассейнов и сауны. При контакте с волокнами материала из минеральной каменной ваты, жидкость их обтекает и выходит наружу в виде пара.

Паропроницаемость — для расширения области применения

Традиционно базальтовая вата обладает отличными показателями паропроницаемости. Это свойство является одним из основных преимуществ материала для изоляции. За счет него удается свести риск образования конденсата внутри материала к нулю, что опять же важно для устройства слоя теплоизоляции в помещениях с повышенной влажностью.

Устойчивость к высоким температурам

Помимо минимальной теплопроводности в отношении технических характеристик базальтовая теплоизоляция имеет еще одно преимущество — материал способен противостоять высоким температурам и открытому огню причем с одинаковой интенсивностью как в начале срока службы, так и спустя несколько десятков лет активной эксплуатации.

Материал отвечает требованиям пожаробезопасности, относится к группе негорючих, может использоваться в помещениях с риском воспламенения. Производители каменной ваты заявляют о температуре плавления в 1114 градусов Цельсия, что значительно расширяет область применения материала.

Нужно принимать во внимание, что базальтовая теплоизоляция выпускается не всегда в соответствии с нормами. Некоторые производители, желая снизить себестоимость материала, в избытке добавляют синтетические связующие, что значительно понижает температуру плавления в некоторых случаях вплоть до 450 градусов Цельсия.

Делая выбор в пользу дешевой каменной ваты для теплоизоляции, нужно понимать, что пострадает не только способность к теплопроводности материала, снизятся и уровень его стойкости к высоким температурам.

Дополнительным преимуществом каменной ваты помимо низкой теплопроводности может считаться способность не допускать распространения открытого огня, что позволяет использовать материал для теплоизоляции оборудования, работающего при высоких температурах.

Звукопоглощение — акустика выше среднего

Такой показатель, как плотность базальтовой ваты влияет на вес материала, но не зависит от размеров и тем более не влияет на способность поглощать шум. Плиты независимо от параметров одинаково хорошо справляются с шумопоглощением, изолируя звуковые волны, независимо от типа и источника.

Отличный уровень звукопоглощения в списке технических характеристик минеральной ваты позволяет сделать заключение о возможности использования материала для звукоизоляции помещений.

Прочностные характеристики — о показателях утеплителя

Особенность теплоизоляции на основе каменной ваты — особое расположение волокон внутри в хаотичном порядке, частично в вертикальном положении. За счет этого минеральные утеплители способны справляться с ощутимыми нагрузками.

Например, в случае 10% деформации каменной ваты, изолятор демонстрирует пределы прочности на сжатие до 80 килопаскалей. На итоговые показатели влияет плотность материала. В целом же, можно отметить, что за счет особых прочностных характеристик каменной ваты, срок службы ее продлевается до 50 лет с сохранением геометрической формы, а соответственно и функционала.

В целом же, можно отметить, что за счет особых прочностных характеристик каменной ваты, срок службы ее продлевается до 50 лет с сохранением геометрической формы, а соответственно и функционала.

Устойчивость к агрессивным средам — важный параметр

Значимая способность минеральной ваты для устройства теплоизоляции — сохранять стойкость к воздействию агрессивных сред на протяжении всего срока службы. Даже при контакте минваты с металлическими поверхностями можно не опасаться появления коррозии, равно как не стоит опасаться и появления плесени, грибка и прочих микроорганизмов, способны разрушить структуры.

Утеплители не только обладают минимальными коэффициентами теплопроводности, но и не гниют, не становятся пристанищем для размножения грызунов. Все эти свойства минеральной каменной ваты позволяют использовать ее для изоляции конструкций и сооружений, эксплуатируемых в особых условиях.

Экологичность и безопасность — вне сомнений

Как уже упоминалось, для изготовления каменной ваты используется в основном натуральное сырье в совокупности с формальдегидными смолами для связки волокон. Дополнительные компоненты нужны для улучшения прочностных характеристик, а то минимальное количество, в котором они включены в лучшие марки утеплителя из минваты, не представляет риска для здоровья.

Дополнительные компоненты нужны для улучшения прочностных характеристик, а то минимальное количество, в котором они включены в лучшие марки утеплителя из минваты, не представляет риска для здоровья.

Если сравнить каменную вату с аналогичными материалами для утепления с0 стекловатой или шлаковатой, то безопасность первой покажется еще более очевидной. Материал не колется, не раздражает кожу и слизистые, может монтироваться без использования защитных средств.

Область применения утеплителя: когда уместны плиты и маты

Теплоизоляцию на основе каменной ваты используют для утепления вертикальных и горизонтальных поверхностей, считая коэффициент теплопроводности наиболее подходящим для создания качественной изоляции.

Кроме того материал применяют для повышения звукоизоляционных свойств помещений, утепляя стены, потолок и пол, для изоляции трубопроводов, помещений и оборудования с особыми требованиями к пожаробезопасности.

Одинаково эффективной будет теплоизоляция из каменной ваты для наружной и внутренней стены дома, фундамента и перегородок, пола и кровли, мансард и чердаков. Для удобства монтажа производители предлагают использовать материал в виде:

Для удобства монтажа производители предлагают использовать материал в виде:

- плит;

- цилиндров;

- рулонов с оптимальными размерами.

Первые идеальны для теплоизоляции стен, пола. Матами удобно утеплять фасады, кровлю, мансарды, перегородки, цилиндрами — трубопроводы.

Минеральная базальтовая вата — характеристики утеплителя

Выбирая утеплитель, а одновременно звукоизоляцию, для потолка или стен, начинающий ремонтник может растеряться: минеральная вата или пенопласт, пеноизол или пенополиуретан? Большинство застройщиков, да и простых граждан, останавливают свой выбор на самом «теплом» материале –вате, пусть и минеральной.

Что же это такое?

Минеральная вата по ГОСТу – это волокнистый материал на синтетическом связующем, изготавливаемый из минералов базальтовой группы. Выпуск минваты (МВ) осуществляется при температуре плавления исходного сырья около 800о С, поэтому такой утеплитель не поддерживает горения, обеспечивая пожаробезопасность.

Современную минеральную вату на синтетическом связующем можно считать натуральным материалом, потому что технологический процесс ее изготовления похож на естественный взрыв вулкана. В природе расплавленный при температуре 1500о С природный базальт в виде лавы выбрасываются с большой силой из жерла, образовывая волокнистые клубы, которые, падая на землю, охлаждаются и формируют волокна, напоминающие по внешнему виду потрепанную базальтовую минеральную вату.

На предприятиях, где производят такой утеплитель, как минеральная вата, в основном применяют базальтовые породы вместе с известняковыми камнями. После нагревания, глажки, формировки получают плиты теплоизоляционные, маты из минеральной ваты, рулонные материалы и другие типы теплоизоляционных изделий (войлок, гранулы, «сегменты», «скорлупа» и др.).

Виды минеральной ваты

Термин «минеральная вата», в зависимости от исходного сырья, включает несколько разновидностей, согласно ГОСТу «Материалы и изделия теплоизоляционные»:

Стеклянная вата (стекловата), которую получают из отходов стеклянной промышленности.

Такая волокнистая минеральная теплоизоляция обладает повышенной упругостью, высокой химической стойкостью, отличной прочностью. Имеет светло-желтый цвет. К недостаткам стекловаты относится повышенная ломкость волокон, которые попадая в одежду, трудно удаляются, вызывают зуд. Очень опасно вдыхание мелких, острых обломков, попадание их в глаза, поэтому работать со стекловатой нужно в плотно прилегающей спецодежде.

Такая волокнистая минеральная теплоизоляция обладает повышенной упругостью, высокой химической стойкостью, отличной прочностью. Имеет светло-желтый цвет. К недостаткам стекловаты относится повышенная ломкость волокон, которые попадая в одежду, трудно удаляются, вызывают зуд. Очень опасно вдыхание мелких, острых обломков, попадание их в глаза, поэтому работать со стекловатой нужно в плотно прилегающей спецодежде.- Шлаковая вата производится из расплава металлургического шлака с последующей переработкой в стекловидный волокнистый материал. Находит применение в виде готовых теплоизоляционных плит, матов прошивных из минеральной шлаковой ваты, созданных на синтетическом связующем.

- Каменная вата – разновидность минваты, отличная звуко- и теплоизоляция, производимая из расплавленной горной породы (габбро-базальтовой группы). Базальтовая минеральная вата – экологичный материал, на 95 % состоящий из натурального камня, является негорючим и паропроницаемым, может быть любого оттенка: от коричневато-желтого до зеленоватого.

Свойства и характеристики минеральной ваты

Получаемый промышленным методом волокнистый утеплитель (минвата) по своим качествам похож на асбестовое волокно. Базальтовая минеральная вата характеризуется прочностью, высокой устойчивостью к большим температурам, к действию органических веществ (масел, щелочей), химических реактивов, она обладает прекрасными тепло- и звукоизоляционными свойствами.

Утеплитель в виде базальтовой минваты обладает превосходными водоотталкивающими свойствами. При попадании влаги на поверхность такой теплоизоляции, она не сможет проникнуть в ее толщу, поэтому МВ остается сухой, сохраняя высокие теплозащитные показатели.

Независимо от плотности или толщины минеральной ваты, она обладает высокой паропроницаемостью. Водяные пары легко проходят сквозь такую теплоизоляцию, оставляя ее сухой и не конденсируясь внутри материала.

Базальтовый утеплитель из МВ, обладая низкой теплопроводностью, гарантирует прекрасные акустические свойства: он способен улучшать воздушную звукоизоляцию помещения, снижать звуковой уровень в соседних комнатах.

При утеплении минеральной ватой можно быть уверенным в обеспечении пожарной безопасности, благодаря тому, что базальтовый утеплитель – это негорючие вещество. Такая теплоизоляция эффективно препятствует распространению пламени, может использоваться даже в качестве огнезащиты при температурах до 1000о С.

Минеральная вата, характеристики которой позволяют использовать ее практически без ограничений, находит применение при:

· утеплении фасадов

· звуко- и теплоизоляции кровли

· утеплении стен, перегородок, а также полов

· каркасном строительстве

· теплоизоляции трубопроводов и т. д.

При покупке «правильного» утеплителя обычно берутся во внимание множество факторов: экологичность, натуральность, цена, качество, индивидуальные предпочтения и безопасность минеральной ваты или иного материала. Выбор – за Вами!

Характеристики базальтовой фибры как упрочняющего материала для бетонных конструкций

Реферат

В этом исследовании исследуется применимость базальтовой фибры в качестве упрочняющего материала для конструкционных бетонных элементов посредством различных экспериментальных работ по оценке прочности, механических свойств и упрочнения на изгиб. Базальтовое волокно, используемое в этом исследовании, было произведено в России и показало предел прочности на разрыв 1000 МПа, что составляет около 30% углерода и 60% высокопрочного стекловолокна (S-стекло).Когда волокна были погружены в раствор щелочи, базальтовые и стеклянные волокна потеряли свой объем и прочность с продуктом реакции на поверхности, но углеродное волокно не показало значительного снижения прочности. В ходе ускоренного испытания на атмосферостойкость было обнаружено, что базальтовое волокно обеспечивает лучшую стойкость, чем стекловолокно. Однако базальтовое волокно сохраняло около 90% нормальной температурной прочности после выдержки при 600 ° C в течение 2 часов, тогда как углеродные и стеклянные волокна не сохраняли своей объемной целостности.В испытаниях по оценке упрочнения при изгибе усиление базальтовым волокном улучшило как податливость, так и предел прочности образца балки до 27% в зависимости от количества нанесенных слоев. Из результатов, представленных здесь, два слоя листов базальтового волокна были сочтены лучшей схемой упрочнения. Кроме того, усиление не обязательно должно распространяться по всей длине изгибаемого элемента. Когда одновременно требуется умеренное структурное усиление, но высокая огнестойкость, например, для строительных конструкций, усиление базальтовым волокном будет хорошей альтернативой среди других систем упрочнения из армированного волокном полимера (FRP).

Ключевые слова

(A) Волокна

(B) Высокотемпературные свойства

(B) Прочность

(D) Механические испытания

Рекомендуемые статьи Цитирующие статьи (0)

Полный текстCopyright © 2005 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Базальтовое волокно — обзор

9.3 Процесс прядения и свойства волокна

Базальтовые волокна могут быть получены из расплава базальтовых камней [23].В принципе, различают два разных вида базальтовых волокон — штапельные волокна и нити [14]. Сообщалось о различных методах производства для обоих типов. Производство штапельного волокна возможно непосредственно из мелких и расплавленных базальтовых камней. Однако эти штапельные волокна обладают асимметричными свойствами и упомянутыми только низкими механическими характеристиками. Для промышленного производства базальтовых штапельных волокон упоминаются два метода: «тип Юнкерса» и «центробежно-многоцелевой комплекс» [14,30].Для передовых применений базальтовые волокна производятся в виде нитей. Эти волокна производятся методом фильеры. Продукт этого процесса обычно состоит из нескольких сотен моноволокон, из которых состоят ровницы. Этот процесс очень похож на производство стекловолокна [14]. Пример таких базальтовых моноволокон представлен на рис. 9.3.

Рис. 9.3. Изображение базальтовых волокон с помощью сканирующего электронного микроскопа (СЭМ).

Для изготовления волокон из базальтовых камней необходимо содержание кремнезема 46% или более.Только при этом условии можно полностью расплавить камень без остатков, достичь соответствующей вязкости для образования волокон и получить после замораживания гомогенную аморфную фазу без кристаллических областей [23]. В общем, приготовление базальтовых волокон можно разделить на следующие этапы: подготовка сырья, плавление камней, гомогенизация расплава, прядение волокон и, наконец, нанесение клеящего вещества [14]. По сравнению с приготовлением расплавов для производства стекловолокна плавка камней для производства базальтового волокна является более сложной задачей.Причина этого — низкая теплопроводность и низкая прозрачность для инфракрасного (ИК) излучения базальтовых волокон. Инфракрасное излучение также называется тепловым излучением, и материал, который имеет хорошую прозрачность для теплового излучения, нагревается однородно и легче превращается в жидкость. По этой причине прозрачное стекло плавится легче, чем инфракрасный непрозрачный базальт. Для получения расплава базальтовых камней описан предварительный нагрев до 1450 ° C [14]. Еще одна проблема при приготовлении базальтового расплава связана с возможной неоднородностью природных базальтовых камней [31].Сообщается, что достаточная температура для прядения базальтовых волокон находится в диапазоне 1350–1420 ° C [23].

После получения однородного расплава в качестве исходного материала для процесса прядения, следующим этапом является прядение, включающее образование волокон, сопровождающееся охлаждением и затвердеванием расплава. На этом этапе может произойти проблемная кристаллизация, которой можно избежать с помощью термоизоляции и контролируемых процедур охлаждения [26,32]. Быстрый процесс охлаждения приводит к высокоаморфному базальтовому волокну, в то время как медленный процесс охлаждения увеличивает скорость кристаллизации базальтового волокна [32].Если процесс охлаждения осуществляется поэтапно, а не непрерывно, могут возникать различные типы кристаллических фаз, такие как плагиоклаз, магнетит и пироксен [22]. В целом должно быть ясно, что точный контроль температуры расплавленного базальта и температуры охлаждения абсолютно необходим для получения базальтовых волокон с превосходными и воспроизводимыми свойствами.

После образования волокон и охлаждения на базальтовые волокна наносится клей. Этот химический размер имеет большое значение, поскольку он существенно влияет на механические свойства базальтовых волокон [23].Клей в общем можно охарактеризовать как водный раствор различных химикатов, который наносят в процессе прядения после образования нити. Первая задача размера — удерживать волокна вместе и улучшать механические свойства. Вторая задача размера — улучшить притяжение волокна и матрицы в армированных волокном композитных материалах [14]. Для неорганических волокон, таких как стеклянные или базальтовые волокна, часто используются размеры, содержащие силановые соединения. Силановые соединения представляют собой металлоорганические соединения, в которых металлическая часть может связываться с поверхностью неорганического волокна, в то время как органическая часть имеет большее притяжение к органической матрице армированного волокном материала [26].Схематический обзор реакции силановых соединений на поверхности базальтового волокна показан на рис. 9.4, а на рис. 9.5 подробно показаны некоторые примеры этих силановых связующих соединений [33].

Рис. 9.4. Схематическое изображение действия связующих агентов на основе силана на границе поверхности базальтового волокна и полимерной матрицы в армированном волокном композитном материале [33].

Рис. 9.5. Химические структуры нескольких силановых соединений, используемых для модификации поверхности базальтового волокна с целью улучшения адгезии к матричным полимерам.Выше показана базовая структура, содержащая триметоксисилановое звено в качестве якоря для поверхности базальта и функциональную группу R, отвечающую за соединение с полимерной матрицей.

Помимо достижения вышеупомянутых свойств по размеру, часто также достигаются другие свойства, такие как улучшенная коррозионная стойкость, антистатические свойства и улучшенная устойчивость к истиранию [26]. Особая разработка — сочетание размера с новыми материалами, такими как углеродные нанотрубки (УНТ).Обработка базальтовых волокон силаном также может использоваться для нанесения на волокна УНТ. В этом случае силан используется для фиксации и расположения УНТ на поверхности базальтового волокна. Таким образом, модифицированные базальтовые волокна используются для изготовления армированных волокном материалов, которые описываются как композиты УНТ / эпоксидная смола / базальт и демонстрируют значительно улучшенную вязкость разрушения [34,35]. О других инновационных проклеивающих добавках сообщают Wei et al. [36,37]. Они описали модификацию поверхности базальтовых волокон с помощью так называемых гибридных проклейок, содержащих нанокремнезем и эпоксидные функции.

Такие системы могут быть реализованы с помощью золь-гель процесса с использованием тетраэтоксисилана (TEOS) и модифицированных эпоксидом силановых соединений, например, GLYMO, показанного на рис. 9.5. Частицы диоксида кремния имеют диаметр всего несколько нанометров, а функция эпоксидной смолы обеспечивает улучшенную адгезию к полимерной матрице в конечном армированном волокном материале. Основная идея здесь состоит в том, чтобы реализовать соединение на границе раздела поверхности базальтового волокна с полимерной матрицей, которое содержит неорганический кремнеземный компонент и органическую эпоксидную функцию.Конечная цель — улучшить адгезию полимерной матрицы к базальтовым волокнам [36,37]. Другой аспект использования клеящего вещества при производстве базальтового волокна — это предотвращение микротрещин на поверхности волокна за счет проклеивания. Применяя размер, можно избежать роста этих микротрещин и стабилизировать долговечность волокон [38]. Сообщается, что механическая стабильность, гарантированная размером, абсолютно необходима для таких производственных этапов, как производство гибридной пряжи, ткачество, вязание и отделочные процессы.Механические силы, действующие на волокна во время этих процессов, довольно велики, поэтому необходим размер, придающий волокну достаточную эластичность и гибкость [38].

Следует иметь в виду, что если замасливатели изготовлены из органического материала, они имеют более высокую термическую чувствительность, чем неорганические базальтовые волокна. Было замечено, что ровницы из базальтовых волокон уже потеряли значительную прочность после термообработки при 300 ° C [28,39]. Для этих материалов было определено, что с помощью термообработки можно удалить количество углерода на поверхности базальтового волокна [28].Перед термообработкой на поверхности базальтового волокна было обнаружено значительное количество углерода (15%), вероятно, связанное с органическим проклеивающим агентом. При нагревании на воздухе этот размер, вероятно, выгорает, а также устраняется положительное влияние размера на прочность ровницы [28].

Один из выводов этого исследования состоит в том, что необходимо разработать проклеивающие вещества с высокой термической стабильностью, особенно для использования в неорганических волокнах с высокой термической стабильностью. Только при наличии термостабильного клея можно в полной мере использовать термостойкость неорганического базальтового волокна.

Различные термостойкие проклеивающие вещества и их применение были исследованы Shayed et al. [40]. Исследовали ровинг из базальтового волокна, поставляемый Asamer Basaltic Fibers GmbH (Австрия). Эти ровницы уже содержат силаносодержащий клей. Дальнейшая модификация осуществляется с использованием различных термостойких полимеров, применяемых в качестве проклеивающего агента путем нанесения покрытия погружением. Применяются два типа проклеивающего агента — полисилазан (KiON HTT 1800) и полисилоксан (Silikophen P80 / MPA). Для испытания ровницы нагревают с повышением температуры, и испытания проводят в соответствии со стандартом ISO 3341 на нагретые волокна [40].Некоторые результаты этих механических испытаний представлены на рис. 9.6 и 9.7.

Рис. 9.6. Разрывная прочность базальтового ровинга с различными проклеивающими добавками при воздействии повышающихся температур [40].

Рис. 9.7. Прочность базальтового ровинга с различными проклеивающими добавками при повышении температуры [40].

Эти исследования привели к следующим результатам. Во-первых, поставленный базальтовый ровинг уже показал механическую стабильность при 400 ° C. Во-вторых, за счет применения полисилоксанового клеящего вещества механическая стабильность базальтового ровинга значительно улучшается, вероятно, потому, что проклеивающий агент прочно склеивает базальтовые волокна.В-третьих, оба дополнительных проклеивающих агента (полисилазан и полисилоксан) приводят к улучшенным механическим свойствам после термообработки при 500 ° C по сравнению с исходным базальтовым ровингом. Однако термообработка при 600 ° C в основном снижает механическую стабильность всех образцов [40].

Сделан вывод, что проклеивающие вещества, которые образуют пленку металлоорганического полимера на поверхности базальтового волокна, действуют как защитный барьерный слой от тепла. Таким образом подавляются процессы кристаллизации, вызванные нагревом, и сохраняется прочность волокна [40].Кроме того, эта полимерная пленка также может действовать как барьерный слой против кислорода из воздуха. Избегают окисления FeO, присутствующего в базальтовом волокне, и подавляют последующую кристаллизацию. Нагрев до более высоких температур 600 ° C, вероятно, также разрушает пленку металлоорганического полимера, поэтому ее защитные свойства для базальтовых волокон ухудшаются.

В целом можно сделать вывод, что проклеивающий агент является элементарным компонентом базальтовых волокон, который существенно влияет на свойства базальтовых волокон.Тип используемого проклеивающего агента следует выбирать в соответствии с потребностями и типом применения базальтовых волокон.

Обещанный потенциал композитов из базальтового волокна

Базальт в спортивных товарах. Весла для байдарок — одно из многих применений в спортивных товарах, в которых базальтовое волокно сочетает в себе «отдачу» и прочность. Источник | Весла Nimbus

Если вы добываете горную породу, первоначально образовавшуюся в результате быстрого охлаждения лавы, богатой магнием и железом, и найдете способ производить волокна из этой породы, неудивительно, что волокно будет обладать превосходными теплоизоляционными и огнестойкими свойствами. а также очень высокие рабочие температуры.Эти ключевые свойства сделали базальтовое волокно стандартным материалом для изоляционных материалов при высоких температурах, таких как футеровка промышленных печей и огнестойкий трос. Например, производитель базальтового волокна «Каменный Век» (Дубна, Россия) в больших объемах поставляет свою продукцию автомобильной промышленности США для изоляции выхлопных систем, а также производителям термостойких материалов промышленного назначения.

Помимо тепловых свойств, сочетание прочности, ударопрочности и химической инертности базальтового волокна также сделало его привлекательным кандидатом для применения в композитах.Таким образом, остается вопрос: когда полимерные композиты, армированные базальтовым волокном (BFRP), получат значительное проникновение на рынок?